Безопасность и эффективность транспортировки природного газа по трубопроводам напрямую зависят от поддержания давления в пределах допустимых значений. Максимальное давление газа в трубопроводе, это критический параметр, определяющий прочность и надежность всей системы. Превышение этого значения может привести к авариям, утечкам и серьезным последствиям для окружающей среды и населения. Максимальное давление газа в трубопроводе определяется множеством факторов, включая материал труб, конструкцию системы и условия эксплуатации.

Основные факторы, влияющие на максимальное давление

Материал трубопровода

Выбор материала для трубопровода – один из ключевых факторов, определяющих его прочность и, следовательно, максимальное допустимое давление. Разные материалы обладают различной устойчивостью к давлению и коррозии.

- Сталь: Наиболее распространенный материал благодаря своей высокой прочности и относительно невысокой стоимости.

- Полиэтилен: Используется для трубопроводов низкого давления, обладает хорошей устойчивостью к коррозии.

- Композитные материалы: Применяются для специальных целей, обладают высокой прочностью и малым весом.

Конструкция и монтаж

Качество сварных швов, толщина стенок трубы и правильность монтажа оказывают значительное влияние на способность трубопровода выдерживать высокое давление.

- Сварные швы: Должны быть выполнены в соответствии с нормами и стандартами, чтобы избежать дефектов и концентрации напряжений.

- Толщина стенок: Определяеться расчетом на прочность с учетом давления и других нагрузок.

- Монтаж: Необходимо соблюдать технологию монтажа, чтобы избежать повреждений и деформаций трубопровода.

Внешние факторы и условия эксплуатации

Помимо характеристик самого трубопровода, на максимальное давление газа в трубопроводе влияют и внешние факторы, такие как температура окружающей среды, наличие коррозии и динамические нагрузки.

Температура окружающей среды может влиять на прочность материала трубопровода. Низкие температуры могут привести к хрупкости стали, а высокие – к снижению ее прочности. Коррозия ослабляет стенки трубы, снижая ее способность выдерживать давление. Динамические нагрузки, такие как вибрация от работающего оборудования или землетрясения, могут создавать дополнительные напряжения в трубопроводе.

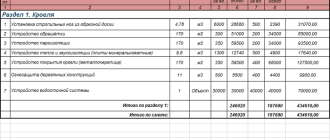

Вот сравнительная таблица материалов для газопроводов, демонстрирующая их характеристики:

| Материал | Прочность на разрыв (МПа) | Устойчивость к коррозии | Применение |

|---|---|---|---|

| Сталь | 400-600 | Низкая (требуется защита) | Основные газопроводы высокого и среднего давления |

| Полиэтилен | 20-40 | Высокая | Газопроводы низкого давления |

| Чугун | 150-250 | Средняя | Старые газопроводы, постепенно заменяются |

Определение и поддержание допустимого давления является задачей первостепенной важности для обеспечения безопасной и эффективной работы газотранспортной системы. Необходимо учитывать все факторы, влияющие на прочность трубопровода, и регулярно проводить техническое обслуживание и диагностику для своевременного выявления и устранения дефектов. Таким образом, можно предотвратить аварии и обеспечить надежную поставку газа потребителям. Регулярный мониторинг и контроль позволяют поддерживать систему в оптимальном состоянии.

Но достаточно ли просто учитывать эти факторы при определении максимального давления газа в трубопроводе? Необходимы ли дополнительные меры безопасности для предотвращения внештатных ситуаций? Как часто следует проводить инспекцию и диагностику трубопроводов, чтобы выявить потенциальные проблемы до того, как они приведут к серьезным последствиям? Какие современные технологии мониторинга и контроля давления доступны сегодня и насколько эффективно они справляются со своей задачей?

ВОПРОСЫ МОНИТОРИНГА И КОНТРОЛЯ

КАК ЧАСТО ПРОВОДИТЬ ИНСПЕКЦИИ?

Разве не логично предположить, что частота инспекций должна зависеть от возраста трубопровода, условий его эксплуатации и используемых материалов? Какие критерии определяют оптимальную периодичность проверок? Существуют ли нормативные документы, регламентирующие этот процесс?

– Возраст трубопровода: Старые трубопроводы требуют более частого контроля.

– Условия эксплуатации: Агрессивные среды и высокая влажность ускоряют коррозию и требуют повышенного внимания.

– Материалы: Разные материалы требуют разных подходов к инспекции.

КАКИЕ ТЕХНОЛОГИИ МОНИТОРИНГА НАИБОЛЕЕ ЭФФЕКТИВНЫ?

Ультразвуковая диагностика, рентгеновский контроль, внутритрубная инспекция – какой метод лучше всего подходит для выявления конкретных дефектов? Каковы преимущества и недостатки каждого из них с точки зрения точности, стоимости и времени проведения?

ЧТО ДЕЛАТЬ В СЛУЧАЕ ПРЕВЫШЕНИЯ ДАВЛЕНИЯ?

Какие автоматические системы защиты должны быть установлены на трубопроводе для предотвращения аварий при превышении допустимого давления? Как быстро и эффективно реагировать на такие ситуации? Какие протоколы необходимо соблюдать в случае утечки газа?

Эффективный мониторинг и контроль максимального давления газа в трубопроводе требует комплексного подхода, сочетающего в себе регулярные инспекции, использование современных технологий и четкое соблюдение протоколов безопасности. Но достаточно ли этого для полной гарантии безопасности? Может ли человеческий фактор сыграть решающую роль в предотвращении аварий? И как обеспечить должный уровень квалификации персонала, обслуживающего газотранспортную систему?