Общая характеристика доменного производства

Доменный процесс: его автоматическое регулирование. Подача, нагрев дутья. Конструкция, принцип действия воздухонагревателя. Автоматическая стабилизация расхода кислородно-воздушного дутья. Регулирование расхода и распределения природного газа и кислорода.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.03.2015 |

| Размер файла | 4,9 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Общая характеристика доменного производства

2. Доменный процесс, задачи автоматического регулирования

3. Доменная печь как объект автоматического управления

4. Подача и нагрев дутья

5. Конструкция и принцип действия воздухонагревателя

6. Основные параметры дутья

6.1 Автоматическая стабилизация расхода кислородно-воздушного дутья

6.2 Автоматическое распределение дутья по фурмам доменной печи

6.3 Регулирование расхода и распределения природного газа и кислорода по фурмам доменной печи

6.4 Автоматическая стабилизация температуры горячего дутья

6.5 Автоматическая стабилизация влажности горячего дутья доменных печей

Непрерывный рост мощности доменных печей и внедрение новых методов интенсификации технологического процесса существенно повысили производительность доменного производства и увеличили потоки сырья, энергии и продуктов плавки, участвующих в производственном процессе. Увеличилось число управляющих воздействий и усложнился выбор управлений, наиболее рациональных для данных условий. Анализ поступающей информации и выбор оптимальных управляющих воздействий требуют высокой квалификации персонала, обслуживающего печь. В этих условиях возрастает необходимость внедрения систем автоматического контроля и управления. доменный дутье воздухонагреватель кислород

Системы контроля и управления работой доменных печей постепенно усложнялись — от простейших систем стабилизации отдельных параметров до локальных систем управления отдельными режимами работы печи и, наконец, до комплексных систем управления всем доменным процессом.

Автоматический контроль и стабилизация некоторых параметров доменного процесса сыграли в свое время большую роль в деле повышения производительности и экономичности работы доменных печей. Внедрение локальных систем стабилизации расхода, температуры и влажности горячего дутья, давления колошникового газа, нагрева воздухонагревателей позволило повысить производительность доменных печей на 5—9% и получить экономию кокса 6—7%. Кроме того, локальные системы стабилизации облегчили труд металлургов и повысили общую культуру производства.

Внедрение локальных систем управления, таких, например, как системы автоматического управления шихтоподачей, распределения горячего дутья и природного газа по фурмам доменной печи, автоматический перевод и управление нагревом воздухонагревателей ит. д., дало дополнительный экономический эффект: производительность доменных печей увеличилась еще на 4—5%, а расход кокса снизился на 2—3%.

Доменная печь — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до ее «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

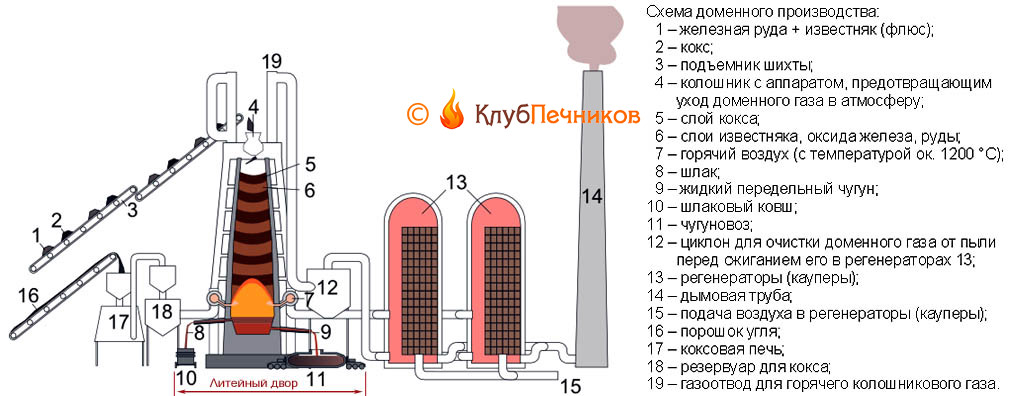

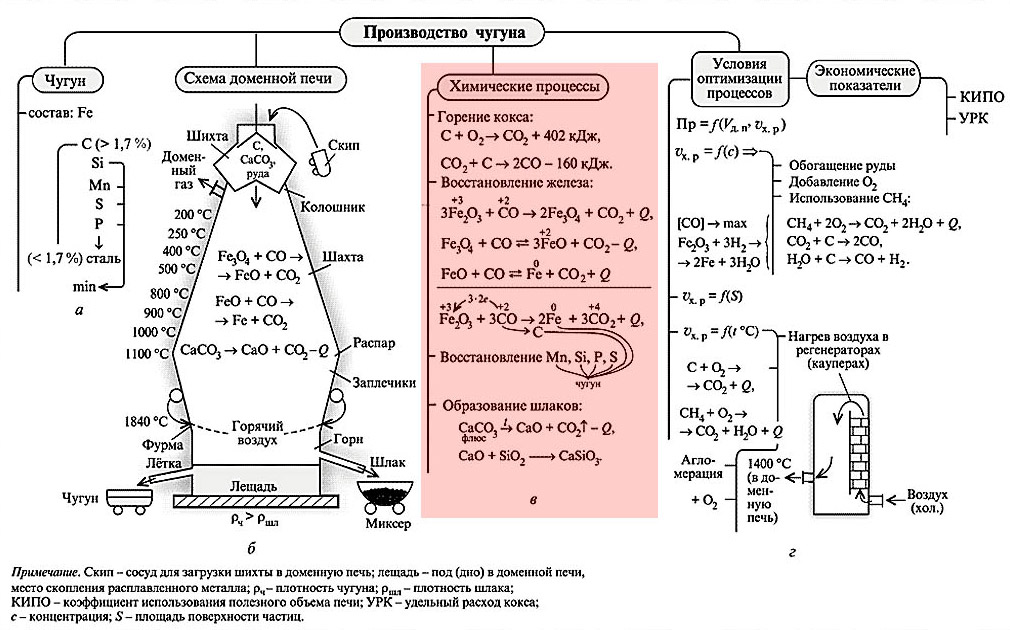

1. Общая характеристика доменного производства

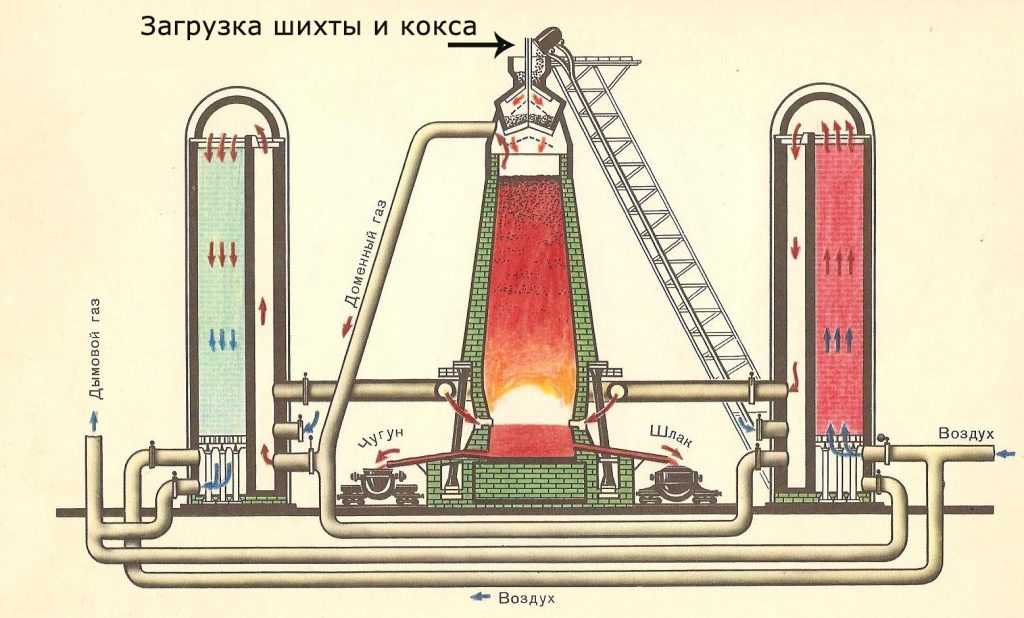

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду, агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

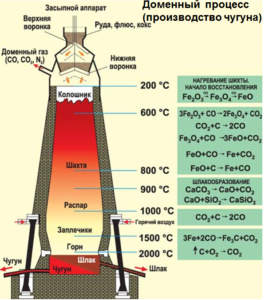

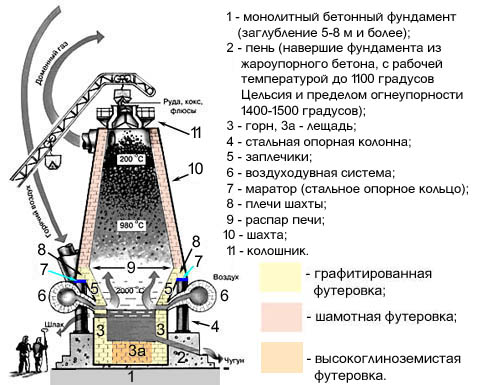

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ—монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

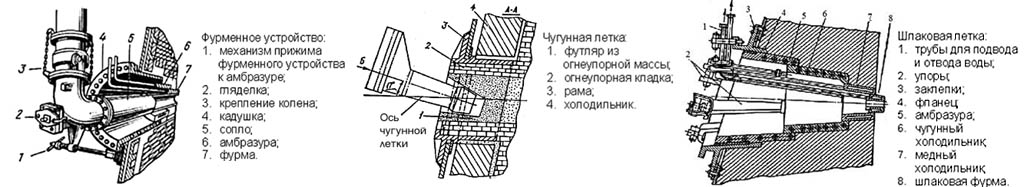

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит около 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Перед загрузкой в доменную печь увлажняют пылеватую шихту и отсеивают коксовую мелочь на грохотах. Загрузка шихты в печь полностью механизирована. Скиповый подъемник поднимает шихту на колошник в скипах, из которых шихта поступает в приемную воронку двухконусного засыпного аппарата. Для распределения шихты по сечению колошника предусмотрен вращающийся распределитель шихты (ВРШ).

Дутье подается в печь воздуходувными машинами. При подготовке дутье нагревают в регенеративных воздухонагревателях, увлажняют паром и обогащают кислородом. Если в печи используют природный газ, то естественную влажность дутья обычно не изменяют.

Доменный газ очищают от пыли в пылеуловителях(грубая очистка) и водой в скрубберах высокого и низкого давления. После скруббера высокого давления газ пропускают через каплеуловитель для осушки.

Чугун и шлак из соответствующих леток по желобам поступают в ковши и в них транспортируются к месту использования. Для охлаждения печи и очистки газа в больших количествах расходуют воду.

2. Доменный процесс, задачи автоматического управления

Основной технологической задачей доменной плавки является восстановление железных руд и получение чугуна заданного состава и температуры. Доменная печь относится к классу шахтных печей, в которых осуществляется слоевой режим работы с противотоком обрабатываемого материала, заполняющего весь рабочий объем печи, и горячих газов, фильтрующихся через сравнительно плотные слои этих материалов.

Характерными особенностями слоевого режима работы печи является большая поверхность материалов, подвергающихся тепловой и химической обработке, и в то же время неопределенность активной части поверхности, участвующей в процессах тепло- и массообмена. Причиной неопределенности является движение материалов, которые в ходе обработки меняют размеры и формы кусков и претерпевают изменения химического состава и агрегатного состояния, что изменяет условия фильтрации горновых газов через различные участки сечения печи. Другой особенностью слоевого режима является то, что все виды теплопередачи (радиация, конвекция и теплопроводность) тесно переплетены и практически неразделимы. Это затрудняет теоретические расчеты процессов теплообмена и экспериментальное определение теплотехнических характеристик доменных печей.

Из сказанного выше следует, что основной технологический процесс доменной плавки — восстановление железа, несмотря на свою химическую природу, в значительной мере зависит от теплового режима, распределения газового потока в столбе шихтовых материалов и характера движения шихты.

Основная задача автоматического управления доменным процессом заключается в создании наиболее благоприятных условий для протекания восстановительных процессов. При этом доменная печь работает с максимальной производительностью и экономичностью при ограничениях, обусловленных качеством сырья, мощностью воздуходувных машин, ресурсами кислорода, природного газа, состоянием печей, вспомогательного оборудования и др.

Основная задача управления может быть разделена на ряд локальных (частных) задач, решение которых позволяет выбрать и стабилизировать рациональные режимы работы печи» В частности к этим задачам относятся;

1. Управление шихтоподачей.

2. Управление тепловым режимом печи.

3. Управление распределением газовых потоков в столбе шихтовых материалов.

4. Управление сходом шихты (ходом печи).

На первом этапе автоматизации доменного производства стабилизируются отдельные параметры процесса: расход, температура и влажность горячего дутья, давление колошникового газа и т. д. На втором этапе решаются указанные выше частные задачи по выбору и стабилизации оптимальных режимов и; наконец, последний этап управления процессом заключается в координации работы всех частных систем с целью достижения заданного критерия управления.

Для решения всех указанных выше задач в первую очередь необходимо изучить особенности доменной печи как объекта автоматического управления.

3. Доменная печь как объект автоматического управления

Производство чугуна является непрерывным процессом, протекающим во всем объеме доменной печи. Получение рабочей информации о ходе технологического процесса из внутренних областей доменной печи практически невозможно. Поэтому для контроля за ходом процесса и управления используются косвенные показатели, в известной мере отражающие состояние отдельных участков(зон) доменной печи. К таким показателям относятся, например, состав колошникового газа, перепады статического давления по высоте шахты печи и т.д.(табл. 1). Получаемая информация является далеко не полной и не может отразить влияния на процесс множества факторов (число которых достигает 700). Поэтому многие явления, происходящие в доменных печах, проявляются как случайные функции времени. Часть рабочей информации получается нерегулярно и со значительным опозданием(анализ химического состава сырья и продуктов плавки), часть информации отражает прошлое состояние процесса (температура чугуна и шлака, содержание кремния в чугуне).

Недостаточность и запаздывание информации затрудняют управление процессом плавки.

Следует отметить еще одну особенность доменной печи как объекта автоматического управления: технологический процесс проходит во всем объеме печи, а управления сосредоточены на границах шахты печи. Управление «сверху» осуществляется на колошнике путем изменения условий загрузки, а «снизу» из фурменной зоны изменением параметров дутья (рис. 1).

При каждом возмущении необходимо выбрать такое управляющее воздействие, которое повлияло бы на состояние некоторой области печи, далеко отстоящей от места приложения этого управления. Естественно, что это приводит к существенным запаздываниям управляющих воздействий; так, например, изменение рудной нагрузки на кокс сказывается на тепловом состоянии горна доменной печи только через 5—6 ч. Регулируемые параметры представлены в таблице 2.

Рис.1. Схема управляющих воздействий доменной плавки

Вместе с тем можно указать некоторые обстоятельства, благоприятствующие работе управляющих систем. Доменные печи, как правило, длительное время работают в стационарных производственных условиях, выплавляют чугун одной и той же марки, работают на идентичном сырье, что позволяет выбрать оптимальный для этих условий режим работы. Задача систем управления заключается в выборе этого режима и затем в компенсации флуктуаций входных параметров процесса, которые сравнительно невелики. Другим благоприятным фактором является большая аккумулирующая способность печи. Огромная масса материалов, участвующих в процессах массо- и теплообмена, способствует сглаживанию возмущающих воздействий. В этом смысле печь как бы является фильтром для возмущающих воздействий. Инерционность процесса позволяет иметь некоторый резерв времени для выбора рационального управления.

Таблица 1Контролируемые параметры доменного процесса

Контролируемая величина.

Название контроля.

Способ контроля.

Давление холодного и горячего дутья в кольцевом воздухопро-

воде ; разность давлений между кольцевым воздухопроводом и шахтой печи, между кольцевым воздухопроводом и колошником, между шахтой печи и колошником.

Определение сопротивления столба шихты, прогнозирование нарушений схода шихты(подвисаний), определение зон с повышенным сопротивлением газовому потоку(низ или верх печи); верхний перепад 0,038—0,040 Мн/м 2 (0,38—0,40 кГ/см 2 ) характерен для тугого хода печи; перепад 0,033—0,034 Мн/м 2 (0,33—0,34 кГ/см 2 ) близок к условиям нормального хода.

Манометры и дифманометры( давление дутья на 0,12-0,15 Мн/, или 1,2-1,5 кГ/с-большое давление на колошнике; перепад давления в нижней части печи ~65%, в верхней части ~35% от общего перепада по высоте печи); отбор давления в средней части шахты устройством типа «раструб», возможен также отбор давления через штуцер в кожухе печи без выполнения отверстия в кладке.

Давление природного газа.

Предотвращение снижения давления природного газа ниже давления дутья и попадания горновых газов в газопровод.

Манометр (давление газа на 0,15— 0,25 Мн/м 2 , или 1,5—2,5 кГ/см 2 , больше давления дутья).

Температура в фурменной (1400-

Оценка теплового состояния низа печи (t очага горения выше t верхнего шлака на 80—190 град, зависимость между температурой фурменного очага , °С, и содержанием кремния в чугуне на выпуске [Si], %, имеет вид [Si]?0,00125 — 1,227); оценка хода печи (при ровной работе фурм температура изменяется на ±30 град, при нарушениях работы печи колебания достигают 150—200 град).

Радиационные пирометры(или тепломеры полного излучения) в комплекте с электронным потенциометром

Температура периферийных газов над уровнем засыпи и под ней.

Контроль распределения газового потока по секторам печи (число секторов соответствует числу фурм).

Термопары гр. ХА в кладке печи, многоточечные электронные потенциометры.

Температура и состав газов по радиусу колошника

Контроль радиального распределения газового потока; температура у стен 400— 600° С, в центре 600—800° С, содержание С02 у стен ~5%, в центре- 9,5%, на расстоянии 1,15м от стен (СО2)max=13%

Термопара гр. ХА или газоотборная труба, приводимые в движение лебедкой.

Температура колошникового газа по четырем газоотводам печи (190-490 °С).

Контроль распределения газового потока по четырем секторам печи.

Термопара гр. ХА в комплекте с многоточечным потенцио-

Температура чугуна (1420—1475° С) и шлака (1500—1550° С) на выпуске.

Контроль теплового состояния низа печи.

Температуры погружения на чугунном и шлаковом желобах.

Состав колошникового газа (12— 20% С02, 22—27% СО, 2—7% Н2).

Контроль развития процессов .прямого и косвенного восстановления и использования химической энергии газов .

Газоанализаторы оптико-акустические на С02 и СО и термокондуктометриче- ский на Н2; отбор газа на анализ — после пылеуловителя.

Температура охлаждающей воды, разность температур воды на входе и выходе системы охлаждения

Контроль работы системы охлаждения, оценки потерь тепла.

Термометры сопротивления в комплекте с электронными мостами; термисторы.

Контроль состояния кладки.

Термопара гр. ХА, многоточечные электронные потенциометры.

Расходы и давления охлаждающей воды, пара, сжатого воздуха.

Контроль непрерывности подачи, учетные цели.

Манометры и дифманометры(в комплекте с диафрагмами)

Таблица 2Регулируемые параметры доменного процесса

Узел контроля и регулирования.

Измеряемая и регулируемая величина.

Способ контроля.

Способ автоматического регулирования.

Регулятор и исполнительный механизм.

Диафрагма, дифманометр с коррекцией по температуре и давлению ДМКК, вторичный прибор ВФСМ.

Изменение производительности воздуходувной машины.

Изодромный, гидравлический сервомотор.

Содержание кислорода (21-27%).

Газоанализатор МН-5130, вторичный прибор МСР1-03.

Изменение количества кислорода, всасываемого воздуходувной машиной вместе с атмосферным воздухом.

Изодромный, электрический исполнительный механизм.

Датчик влажности ДВ-2, вторичный прибор МАВ.

Изменение количества пара, подаваемого в дутье.

Изодромный, электрический исполнительный механизм.

Соотношение расходов дутья и газов.

Диафрагма, дифманометр ДМКК, вторичный прибор ВФСМ.

Изменение расхода природного газа при изменение расхода дутья.

Астатический, электрический исполнительный механизм.

Распределение по фурмам.

Диафрагма, дифманометры ДМК-Р(по числу фурм)

Изменение степени открытия регулирующих органов на газопроводах к фурмам.

Астатический, электрический исполнительный механизм.

Сопла, дифманометры ДМК-Р или ДМ( по числу фурм)

Изменение степени открытия регулирующих(желательно водоохлаждаемых) заслонок в фурменных рукавах между кольцевым воздухопроводом и фурмами.

Астатический, электрический исполнительный механизм; пневматические исполнительные механизмы.

Манометр сильфонный МС

Изменение положения одной из заслонок дросельной группы, расположенной на газопроводе после скруббера высокого давления.

Изодромный, электрический исполнительный механизм.

4. Подача и нагрев дутья

Для нормального протекания доменного процесса и достижения высокой производительности необходимо вдувать ежеминутно 1,6-2,3 м 3 (или 1,9-3,2 кг) дутья на 1 м 3 полезного объёма печи. Нижний предел относится к работе на дутье, обогащённом кислородом. Так, при работе доменной печи объёмом 3000 м 3 ежеминутно необходимо подавать дутья около 4800 м 3 , а для доменной печи объёмом 5000 м 3 — около 8000 м 3 . А так как давление газов на колошнике повышается до 250 кПа, то давление дутья, подаваемого в печь, достигает 350-400 кПа. Для подачи в доменную печь дутья и его сжатия применяют воздуходувные машины различных типов. Наибольшее распространение получили центробежные воздуходувные машины с паротурбинным приводом, так называемые паротурбовоздуходувки производительностью 4000-7000 м 3 /мин, создающие давление дутья на выходе, равное 400-500 кПа.

В настоящее время в качестве дутья широко применяют воздух, обогащённый кислородом. Последний получают на кислородных станциях с блоками разделения воздуха. Производительность больших блоков по кислороду составляет 35 000 м 3 /ч. В этих блоках процесс состоит из предварительного сжижения воздуха, который затем подвергают ректификации, т. е. разделению, основанному на различии температур сжижения различных составляющих воздуха. При разделении необходимо достигать отрицательных температур до -200 ?С, так как температура кипения воздуха составляет -192?С. Такие низкие температуры достигают в результате многократного расширения сжатого воздуха и системы теплообменников, в которых происходит передача холода от одной среды к другой. При испарении жидкого воздуха в первую очередь улетучивается смесь газов, богатых азотом (tкип=-195,8?С), затем аргоном (tкип =-189,4?С), вследствие чего остаток постепенно обогащается кислородом (tкип=-183?С). Полученный на кислородной станции газообразный технический кислород (95-97% О2) либо добавляют во входной патрубок воздуходувной машины или же подают к воздухонагревателям по отдельному кислородопроводу.

Дутьё, подаваемое воздуходувной машиной, нагревают до1050-1300?С в воздухонагревателях, называемых иногда кауперами. Современный воздухонагреватель имеет наружный диаметр 9 м, высота до верха купола составляет 36 м. Верхнюю часть насадки и купол выкладывают из высокоглинозёмистого кирпича или динаса, а нижнюю часть — из шамотного кирпича. Толщина насадочного кирпича составляет 40 мм. Из этого кирпича выложены ячейки размером 45 Ч 45 мм по всей высоте насадки. Поверхность нагрева 1 м 3 такой насадки около 25 м 2 . В последнее время предложено применять для насадки шестигранные блоки с круглыми ячейками, имеющими горизонтальные проходы. Это более сложная насадка, но её поверхность составляет около 30 м 2 на 1 м 3 объёма насадки.

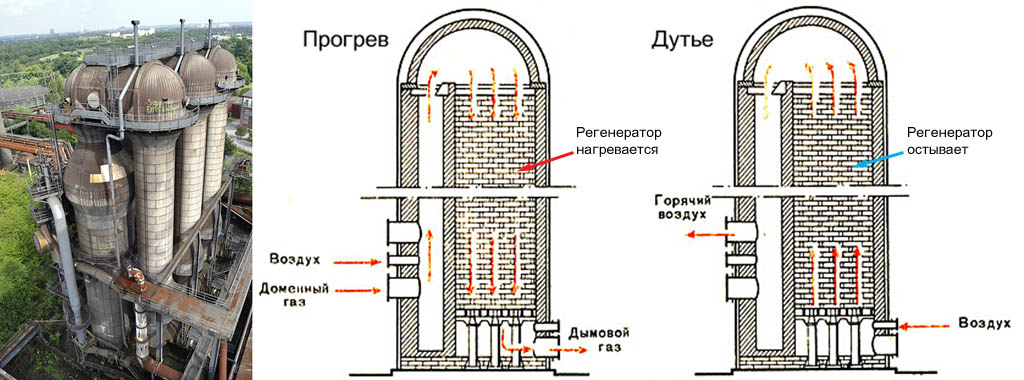

Следует различать газовый и воздушный периоды работы воздухонагревателя.

В газовый период осуществляется нагрев насадки продуктами сжигания газа, а в воздушный период нагревается дутьё за счёт охлаждения насадки. В газовый период закрыты клапаны холодного и горячего дутья и открыты горелка и дымовые клапаны. Газ сжигается в камере горения и догорает под куполом, а продукты сгорания проходят сверху вниз через насадку, нагревают её и с температурой 250-400?С уходят через дымовые клапаны и борова в дымовую трубу. Для подачи газа предусмотрена газовая горелка с вентилятором производительностью по воздуху 80-200 тыс. м 3 /ч. Сжигают главным образом очищенный колошниковый газ или смесь его с природным или коксовым газом.

В воздушный период закрыты дымовые клапаны и отключена газовая горелка, но открыты клапаны для подачи холодного и отвода горячего дутья. Холодное дутьё поступает в поднасадочное пространство, проходит насадку, где нагревается, и через клапан направляется в воздуховод горячего дутья и затем в печь. По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддержать температуру дутья постоянной. Это осуществляется при помощи смесительного воздухопровода и автоматического смесительного клапана. Газовый период примерно в два раза продолжительнее воздушного. Следовательно, необходимо не менее трёх кауперов — два одновременно нагреваются, а один нагревает воздух. Фактически на печь приходятся четыре каупера, а в некоторых случаях — семь кауперов на две печи.

Для обеспечения нагрева дутья до высокой температуры (1200 ?С и выше) необходимо, помимо наличия требуемой поверхности нагрева, применять в подкупольной части достаточно огнеупорные материалы. Для этого применяют специальный высокоглинозёмистый кирпич. Или малоразрыхляющийся динас. С целью увеличения поверхности нагрева воздухонагревателей в последнее время стали применять выносные камеры горения.

Для уменьшения или полного прекращения подачи дутья в печь без остановки воздуходувной машины на каждой печи имеется воздушно-разгрузочный клапан, или клапан снорт. Он установлен на воздухопроводе холодного дутья между воздухонагревателем и воздуходувной машиной, управление им осуществляется с площадки, расположенной у горна доменной печи.

5. Конструкция и принцип действия воздухонагревателя

Современный воздухонагреватель представляет собой вертикально расположенный куполообразный цилиндр (основные размеры воздухонагревателей определяют путём теплотехнического и гидравлического расчётов, исходя из требуемой температуры нагрева дутья и его количества; кроме того, производят расчёт воздухонагревателя на прочность, руководствуясь заданным давлением дутья).

Рис. 2. Конструкция воздухонагревателя

Снаружи воздухонагреватель заключён в стальной кожух, который изнутри выложен огнеупорным кирпичом для предотвращения прогара и деформаций кожуха, а также для уменьшения тепловых потерь в атмосферу. Внутреннее пространство воздухонагревателя разделено не доходящей до верха вертикальной стеной 7 из огнеупорного кирпича на две части: камеру сгорания 4 и огнеупорную насадку 6 с вертикальными каналами, которая сверху соединяется с камерой сгорания подкупольным пространством 5, а внизу с поднасадочным пространством 8. Поднасадочное пространство в зависимости от режима работы воздухонагревателя может соединяться либо с боровом и дымовой трубой, либо с воздухопроводом холодного дутья. Воздухонагреватель работает циклично. Цикл работы начинается с нагрева насадки. Для этого в камеру сгорания 4 через отверстие 2 принудительно подают газо-воздушную смесь, которая, соприкасаясь с раскалёнными стенами в нижней части камеры сгорания, воспламеняется и полностью сгорает в шахте камеры сгорания. Максимальная температура продуктов сгорания достигается в подкупольном пространстве 5, где газы, изменив направление движения на 180 о , устремляются сверху вниз через вертикальные каналы огнеупорной насадки 6, передавая ей своё тепло. Из вертикальных каналов насадки газы поступают в поднасадочное пространство 8, охлаждёнными до 200 — 400 о С и через отверстие 9 дымовых каналов поступают в дымовой боров и в дымовую трубу.

Передача тепла более нагретых газов менее нагретой огнеупорной насадке происходит в основном конвекцией и лишь частично излучением. Поэтому чем выше скорость движения газов, чем больше поверхность их соприкосновения с насадкой и чем больше разность температур газов и насадки, тем интенсивнее протекает передача тепла. После окончания нагрева насадки воздухонагреватель переводят на нагрев дутья. Для этого специальными клапанами закрывают отверстия 2 и 9, отсоединяя воздухонагреватель от горелки и дымового борова, и через отверстие 1 соединяют поднасадочное пространство с воздухопроводом холодного дутья, а камеру сгорания через отверстие 3 с воздухопроводом горячего дутья. Холодный воздух от воздуходувной машины из поднасадочного пространства устремляется через каналы насадки и движется снизу вверх, отбирая тепло нагретой насадки. Из вертикальных каналов насадки нагретый до высокой температуры воздух выходит в подкупольное пространство, где изменяет направление движения на 180 о и через камеру сгорания и отверстие 3 поступает в воздухопровод горячего дутья, который соединён с кольцевым воздухопроводом доменной печи.

В первый момент после перевода из режима нагрева в режим дутья энтальпия насадки воздухонагревателя максимальна. Температуры купола и верха насадки тоже максимальны. По мере работы в дутьевом режиме насадка отдаёт тепло воздуху и её температура уменьшается. Когда температура верхних рядов насадки станет равной заданной температуре дутья, следует перевести в режим дутья новый нагретый воздухонагреватель, а остывший перевести в режим нагрева. Перевод воздухонагревателей осуществляется по программе: 1 час в режиме дутья, 2 часа в режиме нагрева. Работу воздухонагревателя в период нагрева насадки принято называть газовым режимом воздухонагревателя, а работу в период нагрева дутья — воздушным режимом воздухонагревателя.

6. Основные параметры дутья

6.1 Автоматическая стабилизация расхода кислородно-воздушного дутья

Турбовоздуходувные машины, снабжающие доменные печи воздухом повышенного давления, устанавливают в отдельном здании—паровоздуходувной станции (ПВС).

Принята система снабжения печей дутьем, при которой каждая печь получает воздух от отдельной воздуходувной машины. Связь между доменной печью и ПВС осуществляется по телефону (телетайпу) и с помощью дистанционной сельсинной передачи; Давление и расход дутья на печь контролируются и регистрируются приборами, установленными на главном пульте.

Особенности управления турбовоздуходувной машиной обусловлены ее рабочими характеристиками. Производительность машины и развиваемое ею давление зависят от числа оборотов турбины и степени дросселирования воздушного потока на всасывании или на стороне нагнетания. При уменьшении расхода давление, развиваемое машиной, вначале повышается, достигает экстремального значения, а затем начинает снижаться. В этом случае давление в сети, т.е. в системе трубопроводов и шахте печи, обладающей определенной инерцией, становится больше, чем давление на выходе машины, и образуется обратный, поток воздуха—из сети в машину. Через небольшое время , давление в сети снижается и воздуходувка вновь нагнетает воздух в сеть до тех пор, пока давление в ней опять не превысит давления на выходе шины: Возникает режим неустойчивой работы—режим «пом-пажа», который. сопровождается сильными вибрациями ротора турбины и может привести к аварии. Для предупреждения возникновения этого режима работы на турбовоздуходувках устанавливают противопомпажные регуляторы, которые при подходе расхода дутья к критическому значению искусственно увеличивают расход воздуха, сообщая сеть с атмосферой.

Расход дутья в доменных печах остается постоянным при всех возможных колебаниях сопротивления столба шихтовых материалов. При этом турбовоздуходувная машина должна обеспечить постоянство расхода дутья независимо от сопротивления сети. Это может быть достигнуто либо изменением числа оборотов машины, либо дросселированием воздушного потока на входе или выходе машины. Стабилизация расхода путем изменения числа оборотов турбины более экономична, и поэтому, как правило, стабилизация расхода осуществляется этим методом, но если диапазон изменения расхода достаточно велик, то скорость машины может недопустимо возрасти. В этом случае приходится дросселировать воздушный поток.

Отечественные заводы выпускают турбовоздуходувные машины с комбинированным управлением, что позволяет управлять расходом дутья в широких пределах. Для максимальной скорости вращения ротора машины предусматривается предохранительное устройство, выключающее подачу пара при достижении ротором максимально допустимых оборотов. Система безопасности предусматривает также отключение пара при появлении осевого сдвига, прекращении подачи масла и при других аварийных ситуациях.

Схема автоматической стабилизации расхода дутья показана на рис.3.

Мастер доменной печи 1 по телефону (телетайпу) 2 выдает заказ на расход дутья дежурному по машине 3, который устанавливает полученное задание на задатчике регулятора расхода дутья 4 и по сельсинной (телетайпной) связи 5 сообщает об этом мастеру доменной печи 1.

Для учета температуры и давления атмосферного воздуха в задатчик 4 вручную или автоматически вводится коррекция по температуре 6 и давлению 7 всасываемого воздуха.

Сигнал обратной связи по расходу поступает от диафрагмы (или напорной трубки ) 8, установленной на стороне всасывания (или на стороне нагнетания). При отклонении расхода дутья от заданного регулятор расхода дутья 9 воздействует на задатчик 10 регулятора числа оборотов 11 воздуходувной машины 12, а последний, управляя системой золотников, изменяет число оборотов ротора машины. Как следует из схемы, в данном случае используется каскадная система стабилизации расхода дутья.

При снижении расхода до критического значения включается противопомпажный регулятор 13, который связывает сеть с атмосферой.

На рис. 3 показаны также приборы, отключающие подачу пара при достижении максимально допустимой скорости 14, осевого сдвига 15 и прекращения подачи масла 16.

Обычно в системе используются гидравлические ПИ-регуляторы, которые снабжаются маслом от общей системы маслоснабжения турбовоздуходувки.

Рис. 3. Схема стабилизации расхода дутья.

6.2 Автоматическое распределение дутья по фурмам доменной печи

Автоматическое регулирование распределения горячего дутья по фурмам доменной печи обеспечивает равномерное распределение газового потока в области трехфазного состояния материалов, т. е. в области, где одновременно находятся материалы в твердой, жидкой и газообразной фазах. При этом футеровка доменных печей изнашивается более равномерно, что удлиняет продолжительность работы печей от ремонта к ремонту. Кроме того, равномерное распределение газовых потоков по окружности горна способствует устранению «перекосов» при опускании шихтовых материалов в горн. Действительно, если через одну из фурм (или группу фурм) по какой-либо причине расход дутья уменьшается, интенсивность горения кокса в этой зоне снижается и сход материалов в столбе шихты над этой зоной замедляется. Поскольку воздуходувная машина обеспечивает постоянный расход дутья на данную печь, другие фурмы начинают работать более интенсивно, что вызывает ускорение схода материалов в соответствующих участках печи и еще большее снижение скорости схода шихты в столбе материалов над слабо действующими фурмами.

Установка систем автоматического регулирования распределения дутья по фурмам (САРД) устраняет указанные выше недостатки, в результате чего производительность печей повышается на 1,0—2,0%, расход кокса снижается на 1,5—2,5% и удлиняются межремонтные периоды.

На доменных печах внедряются две схемы САРД:

1. С индивидуальными регуляторами расхода дутья через каждую фурму.

2. С одним регулятором, по очереди стабилизирующим расход дутья во всех фурмах.

В схемах первого типа- выше надежность системы и качество стабилизации, но зато они более громоздки и требуют большего количества аппаратуры. Схемы второго типа в этом смысле более экономичны, но менее надежны и требуют больше внимания от обслуживающего персонала. Как первая, так и вторая схемы могут быть реализованы с использованием электрической или пневматической аппаратуры. Известны комбинированные САРД, в которых электрические приборы работают совместно с пневматическими исполнительными механизмами.

Для управления распределением дутья по фурмам в последние встраивают измерительные устройства и. регулирующие органы (рис. 3). Измерение расхода дутья в фурменном приборе осуществляется укороченным соплом Вентури. В некоторых системах для этой цели используется перепад давления, возникающий на сопротивлении фурмы, точность измерения расхода в последнем случае меньше, но зато не требуется установка дополнительных дросселирующих сопротивлений на пути воздушного потока. Регулирующие органы представляют собой поворотные заслонки, встроенные в фурменные рукава. Дросселирующие и регулирующие устройства работают в тяжелых условиях при высокой температуре и большой скорости потоков дутья, несущих абразивные частицы огнеупоров из воздухонагревателей, поэтому разработка надежных, длительно работающих установок является сложной задачей.

Установка регулирующих органов в каждой фурме создает дополнительное сопротивление на воздушном тракте. На преодоление этого сопротивления затрачивается дополнительная энергия, поэтому необходимо стремиться к минимизации сопротивления воздушного тракта.

Исходя из сказанного выше можно сформулировать задачу системы автоматического распределения дутья по фурмам доменной печи следующим образом: система должна обеспечить равномерное или заданное распределение дутья по фурмам доменной печи при минимальном сопротивлении воздушного тракта.

Принципиальная схема САРД с индивидуальными регуляторами расхода дутья на каждой фурме представлена на рис. 5 (на схеме кольцевой воздухопровод показан в развернутом виде).

Дутье, нагнетаемое турбовоздуходувной машиной Т и нагретое в воздухонагревателях В, поступает в кольцевой воздухопровод КВ. Расход холодного дутья измеряется стандартным комплектом приборов 1.

Рис. 4. Установка дросселирующих и регулирующих устройств в фурменном приборе

Из кольцевого воздухопровода дутьё через фурмы (Ф1. Фп) поступает в доменную печь. Каждая фурма оборудована замкнутой системой автоматического регулирования расхода дутья 2, которая состоит из измерительного устройства, датчика расхода, автоматического регулятора с задатчиком, исполнительного механизма с дистанционным указателем положения и регулирующего органа.

Задание всем регуляторам устанавливается автоматически в зависимости от расхода холодного дутья и положения регулирующих органов.

Суммарный расход дутья через все фурмы равен общему количеству дутья, поступающего в печь, поэтому основное задание каждому регулятору системы при равномерном распределении дутья равно:

где Q — общий расход дутья;

Рис. 5. Принципиальная схема распределения дутья по фурмам доменной печи.

Это . задание с помощью сумматора 3 и делителя 4 передается на задатчики индивидуальных систем регулирования 2. На сумматор 3 поступает также корректирующий сигнал, позволяющий минимизировать сопротивление воздушного тракта. Этот сигнал получается с помощью блока выбора экстремального положения регулирующих органов 5 и регулятора 6 с задатчиком 7. Блок 5 выполняется в электрическом или пневматическом варианте.

Сопротивление воздушного тракта будет минимальным, если при равномерном распределении дутья по фурмам хотя бы один регулирующий орган будет полностью открыт. В этом случае сигнал от блока 5 соответствует заданию, установленному задатчиком 7 регулятору 6. При этом сигнал на выходе регулятора 6 равен нулю и в сумматор 3 корректирующее воздействие не поступает. Если регулирующие органы открыты меньше, чем задано, то регулятор 6 посылает в сумматор 3 корректирующий сигнал, повышающий задания всем регуляторам системы. При этом все регулирующие органы будут открываться до тех пор, пока хотя бы один из них не достигнет заданной степени открытия.

Если же сопротивление столба шихтовых материалов в зоне действия одной из фурм возрастет до такой степени, что регулирующий орган на этой фурме откроется больше, чем установлено задатчиком, то регулятор 6 пошлет в сумматор 3 сигнал, уменьшающий задание всем регуляторам системы. При этом все регулирующие органы несколько закроются, что вызовет повышение давления дутья в кольцевом воздухопроводе и увеличение расхода дутья через слабо действующую фурму. Этот режим работы будет продолжаться до тех пор, пока сопротивление столба шихтовых материалов в зоне «слабой» фурмы не уменьшится до нормальной величины.

6.3 Регулирование расхода и распределения природного газа и кислорода по фурмам доменной печи

Применение природного газа в сочетании с кислородом позволяет получить экономию кокса и в то же время сохранить нормальные газодинамические условия работы печи. При этом увеличение выхода газа на единицу массы сгоревшего у фурм кокса, обусловленное подачей в печь природного газа, компенсируется уменьшением выхода газа вследствие использования кислорода.

Рис. 6. Принципиальная схема регулирования расхода и распределения природного газа по фурмам доменной печи

Кислород поступает в воздухопровод до воздухонагревателей и поэтому нагревается в них до температуры горячего дутья. Природный газ вдувается в печь в холодном виде (t =20-30°С), что приводит к дополнительному охлаждению горна. Кроме того, тепло затрачивается на диссоциацию природного газа. Поэтому применение природного газа вызывает необходимость повышения температуры горячего дутья.

Применение природного газа ограничивается максимально возможным нагревом дутья и количеством кислорода, которое используется на данной печи.

Принципиальная схема автоматического регулирования расхода и распределения природного газа по фурмам печи приведена на рис. 6.

Воздух и кислород из турбовоздуходувной машины Т по трубопроводу холодного дутья через измерительную диафрагму поступают в воздухонагреватель В, а частично непосредственно в смесительный трубопровод С. Расход холодного дутья измеряется дроссельным органом 1, датчиком 2, а концентрация кислорода в дутье газоанализатором 13. Природный газ по трубопроводу через измерительную диафрагму и регулирующий орган подается в кольцевой коллектор (на схеме показан в развернутом виде). От кольцевого коллектора отводят линии, через которые природный газ, проходя измерительные диафрагмы и регулирующие клапаны, попадает в фурмы Ф1,. Фп. Общий расход природного газа измеряется диафрагмой 3 и датчиком 4.

Автоматическое регулирование расхода природного газа осуществляется с помощью регулятора соотношения 5 с задатчиком 6. Этот регулятор поддерживает заданное соотношение между расходом холодного дутья и природного газа с учетом концентрации кислорода в дутье. Управляющий сигнал от регулятора 5 поступает на исполнительный механизм 7 при регулирующем клапане. Расход природного газа через каждую фурму измеряется датчиками 8.

Автоматическое распределение природного газа осуществляется системой обегающего контроля, которая состоит из коммутатора 9 и регулятора 10, воздействующего на исполнительные механизмы 11 при клапанах на фурмах. Предусматривается возможность перехода на ручное управление 12, при котором исполнительные механизмы управляются кнопками.

На некоторых заводах распределение природного газа по фурмам осуществляется только дистанционно. При этом датчики через коммутатор 9 поочередно подключаются к контрольному прибору 14, а исполнительные механизмы 11 управляются дистанционно. Такое управление распределением природного газа дает достаточно удовлетворительные результаты, потому что давление в линии природного газа значительно превышает сопротивление столба шихтовых материалов и колебание сопротивления шихты практически не сказывается на расходе природного газа через фурмы печи.

6.4 Автоматическая стабилизация температуры горячего дутья

Энтальпия горячего дутья является важной статьей теплового баланса доменной плавки, поэтому стабилизация температуры дутья на оптимальном для данных условий уровне дает значительный эффект.

Постоянство температуры дутья при прочих равных условиях способствует ровному высокопроизводительному ходу печи, при этом меньше колеблется температура в горне и стабилизируются химический состав и температура чугуна на выпусках. Изменение задания регулятору температуры дутья является наиболее простым и удобным методом коррекции при отклонениях теплового режима от оптимального.

Нагревом дутья можно в известной мере управлять газодинамикой процесса, так как при изменении температуры дутья изменяется объем, а следовательно, и скорость газового потока.

Колебания температуры дутья допустимы в пределах, обусловленных аккумулирующей способностью печи, однако резкое повышение температуры может вызвать резкое сокращение окислительной зоны у фурм, вследствие чего возможно подстывание гарниссажа в заплечиках и ухудшение условий схода шихтовых материалов в горне. Поэтому повышаются требования к точности стабилизации температуры дутья.

Система стабилизации температуры горячего дутья принципиально не отличается от типовой схемы регулирования температуры. Она состоит из термоэлектрического датчика, электронного потенциометра, ПИД (или ПИ)-регулятора с задатчиком, исполнительного механизма при смесительном клапане. Регулятор автоматически устанавливает такое соотношение горячего и холодного воздуха, поступающего в смесительный воздухопровод, при котором в зоне установки термоэлектрического датчика поддерживается заданная температура горячего дутья.

Однако следует отметить некоторые особенности объекта, которые необходимо учитывать при проектировании и наладке системы автоматической стабилизации температуры горючего дутья.

1. В системе возникают два типа существенно различных возмущающих воздействий:

а)резкое и глубокое возмущение при очередном переходе с остывшего на нагретый воздухонагреватель, вызванное тем, что смесительный клапан в этот момент полностью закрыт, а в смесительный воздухопровод поступает дутье с максимальной температурой;

б)монотонное, плавное возмущение, которое возникает после ликвидации последствий первого. В это время регулятор постепенно закрывает смесительный клапан, компенсируя снижение нагрева дутья по мере остывания воздухонагревателя.

2. Воздухонагреватели отличаются по своим характеристикам, их расположение относительно места установки датчика температуры несимметрично, что несколько изменяет динамические характеристики объекта.

3. Расход холодного воздуха через смесительный клапан при низких температурах дутья, которые возможны при разогреве печи или при специальных условиях, достаточно велик, поэтому сечение смесительного клапана приходится выбирать довольно большим. При этом рабочие характеристики смесительного клапана в нормальном режиме, при высокой температуре дутья оказываются неудовлетворительными. В этом случае предусматривается установка двух регулирующих заслонок: для высоких температур — меньшего диаметра (порядка 0,5 м), а для низких — большего (1,2—1,5 м). Переключение с одного клапана на другой может осуществляться автоматически или вручную специальным устройством.

Вследствие неравномерного распределения горячего и холодного воздуха по сечению смесительного воздухопровода наблюдается неравномерность температур воздуха в различных фурмах и затрудняется выбор представительной точки для измерения температуры дутья. На некоторых доменных печах предусматриваются специальные турбулизирующие устройства, улучшающие смешение воздуха перед его поступлением в кольцевой воздухопровод.

Для того чтобы предупредить недопустимое повышение температуры дутья в момент перехода с остывшего воздухонагревателя на нагретый, в современных схемах автоматического перевода воздухонагревателей предусматриваются временное отключение регулятора температуры дутья и выдача сигнала на открытие смесительного клапана. Регулятор температуры дутья включается через заданное время и доводит температуру до заданного значения без перегрева дутья.

Особенности объекта управления и высокая точность стабилизации температуры дутья вызывают необходимость принимать обоснованные технические решения при проектировании систем стабилизации температуры горячего дутья для каждой доменной печи.

6.5 Автоматическая стабилизация влажности горячего дутья доменных печей

Влажность атмосферного воздуха зависит от времени года, состояния погоды, географического положения завода. Колебания влажности атмосферного воздуха возможны от 0,1—2,5 г/м 3 зимой до 20—25 г/м 3 летом, причем среднесуточные колебания влажности летом достигают 6—8 г/м 3 .

Изменение содержания влаги в дутье доменных печей нарушает постоянство условий производства, так как на диссоциацию водяного пара расходуется значительное количество тепла. Расчеты показывают, что изменение влажности дутья на 1 г/м 3 вызывает изменение температуры в фурменной зоне на 9° С. Кроме того, диссоциация влаги на кислород и водород изменяет восстановительную способность горновых газов, и условия горения кокса у фурм.

Очевидно, что стабилизация влажности горячего дутья содействует ровной, высокопроизводительной работе доменных печей. Для того чтобы иметь возможность стабилизировать влажность дутья во всем диапазоне изменения влажности атмосферного воздуха, необходимо поддерживать влажность дутья на уровне максимально возможной влажности атмосферы, т.е. 25—30 г/м 3 . С этой целью в дутье добавляют водяной пар. Увлажнение дутья улучшает условия работы доменных печей, но влечет за собой необходимость увеличения температуры горячего дутья для компенсации затрат тепла на диссоциацию влаги.

В последние годы в связи с широким использованием в доменных печах природного газа и кислорода при повышенных температурах дутья увлажнение дутья паром на многих печах не применяется, однако задача стабилизации влажности или компенсации ее изменения остается актуальной и важной. Проба воздуха отбирается из смесительного воздухопровода вблизи кольцевого воздухопровода и затем проходит последовательно холодильник, регулятор температуры пробы, фильтр и поступает на вход датчика влажности. Сигнал от датчика приходит на вторичный регистрирующий прибор, включенный в схему регулятора влажности. Регулятор воздействует на исполнительный механизм при клапане на паропроводе. Пар через форсунки, установленные по окружности воздухопровода, подается в воздух, увлажняя его до заданного значения.

На некоторых доменных печах проба воздуха отбирается из трубопровода холодного дутья. При этом сокращается запаздывание и облегчается охлаждение пробы до 50° С, так как температура холодного дутья находится в пределах 100—110° С. Однако при этом не учитывается влага, которая может попадать в дутье из охлаждающих устройств воздухонагревателей, поэтому более целесообразно измерять влажность горячего дутья.

Список литературы

1. Каганов В.Ю., Блинов О.М. Автоматизация управления металлургическими процессами. «Металлургия», 1974.-416с.

2. Глинков Г.М. Лотман С.Л. Проектирование систем контроля и автоматического регулирования металлургических процессов. «Металлургия», 1970.-412с.

3. Булатов Ю.И., Кнорр М.М. Автоматизация основных металлургических процессов. «Металлургия», 1990.-280с.

Доменная печь — устройство, принцип работы, схемы

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Блок: 2/13 | Кол-во символов: 510

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

Устройство и принцип работы

Доменная печь представляет собой вертикальную конструкцию шахтного типа, напоминающую конус, расширяющийся книзу. Высота печи может достигать 70 м, рабочий объём — 2700 м³. Суточная производительность домны таких размеров достигает 5000 т чугуна. Основной особенностью работы доменных печей является непрерывность процесса. Работа ведётся круглосуточно и не прекращается до момента капитального ремонта или демонтажа печи, что может занимать период от 3 до 15 лет. Если работу остановить и оставить печь без топлива, произойдёт так называемое «закозление», застывание материалов, находящихся внутри. Запустить вновь печь, остановленную нештатным способом, невозможно. Такая специфика заставляет специалистов постоянно заботиться о соблюдении режима работы установки, но и позволяет получить максимальную производительность.

Материалы, необходимые для реализации доменного процесса:

- Каменноугольный кокс (топливо);

- Железная руда (агломерат, окатыши);

- Флюс (песок, известняк и другие необходимые материалы, организующие подъём шлаков вверх).

Месторождений железной руды, качество которой позволяет без предварительной обработки использовать её в процессе плавки, в мире осталось очень мало. Поэтому в большинстве случаев используется специально подготовленное сырьё — агломерат или окатыши, представляющие собой комки обогащённого рудного материала. Они имеют форму округлых гранул (окатыши) или частиц неправильной формы (агломерат) размером 2–5 см.

Схема устройства доменной печи

Конструкция печи представляет собой массивную вертикальную башню, изнутри выложенную шамотным (огнеупорным) кирпичом. Она установлена на прочном фундаменте, поднятом над нулевым уровнем на определённую высоту. Верхняя, жароустойчивая часть основания называется пнём. Верхушка фундамента имеет горизонтальную площадку — лещадь, которая принимает на себя все динамические и температурные нагрузки, в связи с чем имеет водяное охлаждение. Печь снаружи защищена прочным металлическим кожухом, толщина которого составляет 4–6 см.

Внутренняя часть печи представляет собой конусообразную башню, состоящую из нескольких участков:

- Колошник. Верхний отдел башни, где производится загрузка шихты и выводятся колошниковые газы.

- Шахта (или тахта). Конусообразная часть башни, понемногу расширяющаяся книзу.

- Распар. Самая широкая (средняя) часть башни, в которой происходит начало процессов шлакообразования и плавления сырья. Температура в этом участке составляет от 1400°.

- Заплечики. Относительно короткий участок в виде конуса, сужающегося в нижней части. В нём происходит окончательное плавление металла. Температура в этом участке составляет 1600–1900°.

- Горн. Нижняя часть башни, где расположены отверстия для подачи воздуха (фурмы). Там же располагаются чугунная и шлаковая летки (отверстия для выпуска чугуна и шлака). Днище горна — это верхняя часть фундамента (лещадь).

С помощью засыпного аппарата в колошник подаются шихта и флюс. По мере расплава и вывода чугуна и шлака материалы опускаются вниз, а их место занимают новые порции. Газы, образующиеся во время протекания химических процессов, выводятся посредством трубопроводов, размещённых в колошниковой части башни. Они имеют высокую температуру и используются для нагрева свежего потока, поступающего в домну для наддува. Нагрев производится в кауперах — установках, осуществляющих забор свежего воздуха, нагрев в теплообменных устройствах и подачу горячего воздуха в печь.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Фото доменной печи

Блок: 3/10 | Кол-во символов: 62

Источник: https://greendom74.ru/otoplenie/dlya-chego-nuzhna-domennaya-pech-konstruktsiya-domennoy-pechi-printsip-rabotyi-i-ustroystvo

Оборудование, незаменимое в черной металлургии

Работа доменной печи — важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

Блок: 2/4 | Кол-во символов: 1622

Источник: https://promplace.ru/oborudovanie-dlya-obrabotki-metalla-staty/domennye-pechi-1618.htm

Составляющие доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Блок: 4/10 | Кол-во символов: 891

Источник: https://greendom74.ru/otoplenie/dlya-chego-nuzhna-domennaya-pech-konstruktsiya-domennoy-pechi-printsip-rabotyi-i-ustroystvo

Назначение печей

Восстановление железа — один из основных этапов производства чугуна. В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления. Существуют печи коксовые и древесноугольными. Первые работают на коксе, вторые, соответственно – на древесном угле. Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Индустриальная доменная печь, называемая плавильной, предназначена для перевода обрабатываемого материала из одного состояния в другое. Так, твердое состояние постепенно, под воздействием температуры, превышающей температуру плавления, переходит в жидкое. Материал, доведенный до жидкого состояния может находиться во взвешенном положении, а также в кристаллизаторе, тигле, горне шахты или ванне на подине. Индустриальные доменные печи применяются в целях производства металлов из руд. Именно в них проходят еще процессы выплавки цветных металлов и стали, варки стекла и прочих.

Ремонт доменных печей можно проводить несколькими способами. Основные ремонтные работы производятся по мере необходимости или в связи с плановым капитальным ремонтом. Именно в этот период непрерывный процесс работы приостанавливается. Капитальный ремонт делится на три вида разрядов. По первому ремонтному разряду надлежит выпускать из горна жидкие продукты плавки полностью и проводить тщательный осмотр всего оборудования. Второй разряд обозначает средний ремонт с заменой некоторых элементов. Третья категория ремонта подразумевает смену засыпных устройств и поправку колошниковой защиты.

Блок: 4/4 | Кол-во символов: 2018

Источник: https://promplace.ru/oborudovanie-dlya-obrabotki-metalla-staty/domennye-pechi-1618.htm

Заключение

Доменная печь – одна из самых важных составляющих чёрной металлургии. В современных реалиях домны обычно «встроены» в металлургические комбинаты. Средняя печь способна ежедневно выдавать около 12000 т чугуна, расходуя при этом приблизительно 20000 т исходного сырья.

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Блок: 5/10 | Кол-во символов: 1446

Источник: https://greendom74.ru/otoplenie/dlya-chego-nuzhna-domennaya-pech-konstruktsiya-domennoy-pechi-printsip-rabotyi-i-ustroystvo

Горн доменной печи

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. тонн. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Блок: 6/13 | Кол-во символов: 1070

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

Что такое конвекционная печь

Конвекционная печь – универсальное устройство, сочетающее в себе свойства пароварки и шкафа для жарки. Эта печь нашла обширную область своего непосредственного использования в современной кулинарии. Помимо бытового модельного ряда имеют место и промышленные аналоги, ширина, высота и длинна которых предоставляют возможность размещения объектов повышенных габаритов.

Рис. 7 – Разновидность конвекционной печи.

«Львиная» доля печей данного вида проектируется с целью непосредственного использования на кухне для приготовления выпечки и горячих блюд. В большинство моделей укомплектованы функции электрического гриля, принцип действия которых основан на использовании мощного нагревательного тэна. Данные нагревательные элементы располагаются в нижней и верхней части камеры.

Конвекционная печь обладает возможностью регулировки пароувлажнения, что дает возможность ее использования в качестве пароварки. Столь обширный спектр использования конвекционной печи в совокупности с внушительным внутренним объемом стал причиной тому, что оборудование данного типа встречается практически в любом современном ресторане.

Блок: 6/7 | Кол-во символов: 1172

Источник: https://principraboty.ru/princip-raboty-pechi-domennoy-martenovskoy-konvekcionnoy/

Чугунная лётка

Выпуск чугуна из доменной печи

Это канал прямоугольной формы шириной 250—300 мм с высотой 450—500 мм. Канал делают в огнеупорной кладке горна на высоте 600—1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000—3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50-60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки вводят в лётку и в неё из пушки под давлением подают лёточную огнеупорную массу. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200—5500 м3) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции:

- открытие чугунной лётки (в необходимых случаях и шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

Блок: 7/13 | Кол-во символов: 1315

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

Принцип работы конвекционной печи

Из названия печи следует принцип работы печи, который основан на применении конвекционных процессов и возможности создания пара в герметичной камере. Конвекция является процессом теплообмена между разносторонне направленными потоками воздуха. Данный процесс обусловлен использованием производительного нагнетательного элемента (вентилятора), который располагается на задней крышке рабочей камеры. Данному процессу также способствуют 4 тэна.

Рис. 8 – Схематическое изображение принципа работы конвекционной печи

Конвекционные печи обладают возможностью регулировки уровня влажности. Это отличная альтернатива пароварки: варка, тушение, водяные бани, — вся эта многогранность функционального потенциала характерна исключительно конвекционной печи. При переключении тумблера в нулевую позицию автоматически включается функция гриль. При активации данного режима в рабочей камере начинает образовываться поток горячего воздуха, который идеально подходит для запекания.

Понравилась статья? Расскажите друзьям: , для нас это очень важно:

Блок: 7/7 | Кол-во символов: 1141

Источник: https://principraboty.ru/princip-raboty-pechi-domennoy-martenovskoy-konvekcionnoy/

В геральдике

Проект герба Екатеринбурга, разработанный в 1862 году в рамках гербовой реформы Кёне

Плавильная печь — негеральдическая фигура, символизирующая отношение к металлургической и рудодобывающей промышленности. Использовалась в гербах Екатеринбурга, утверждённых в 1783 и 1998 годах.

Блок: 9/13 | Кол-во символов: 293

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

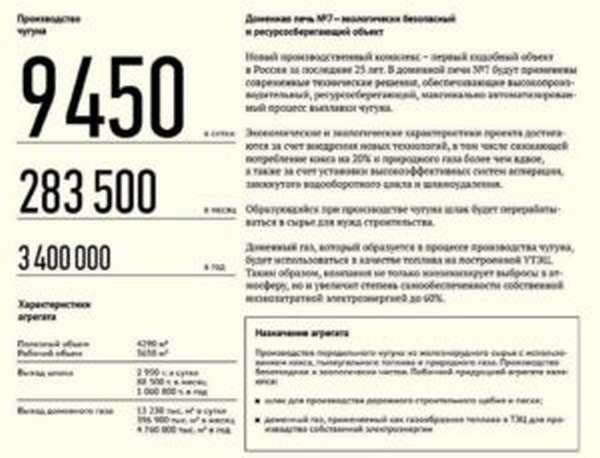

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды,

- приточные станции бункерной эстакады и центрального узла,

- бункерная эстакада,

- компрессорная станция (установлена на литейном дворе),

- установка для вдувания пылеугольного топлива,

- утилизационная ТЭЦ,

- центр управления и административный корпус,

- литейный двор,

- домна,

- воздухонагревательные блоки,

- насосная станция.

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.

Блок: 9/10 | Кол-во символов: 1522

Источник: https://greendom74.ru/otoplenie/dlya-chego-nuzhna-domennaya-pech-konstruktsiya-domennoy-pechi-printsip-rabotyi-i-ustroystvo

Вывод

Домна – металлургическое оборудование, позволяющее получить чугун посредством переработки железной руды в промышленных масштабах.

Особенность технологии обеспечивает не только высокое качество получаемой продукции, но и экономный расход кокса. В процессе производства можно контролировать условия плавки, применяя для этого компьютеризированные системы и получая продукт со строго заданными свойствами.

Блок: 10/10 | Кол-во символов: 408

Источник: https://greendom74.ru/otoplenie/dlya-chego-nuzhna-domennaya-pech-konstruktsiya-domennoy-pechi-printsip-rabotyi-i-ustroystvo

Литература и источники

- Бабарыкин Н. Н. Теория и технология доменного процесса. — Магнитогорск: ГОУ ВПО «МГТУ», 2009. — С. 15. — 257 с.

- Карабасов Ю. С., Черноусов П. И., Коротченко Н. А., Голубев О. В. Металлургия и время: Энциклопедия. — М.: Издательский Дом МИСиС, 2014. — Т. 6. Металлургия и социум. Взаимное влияние и развитие. — 224 с. — 1000 экз. — ISBN 978-5-87623-760-6.

- Толковый металлургический словарь. Основные термины / Под ред. В. И. Куманина. — М.: Рус. яз., 1989. — 446 с. — ISBN 5-200-00797-6.

- Ефименко Г. Г., Гиммельфарб А. А., Левченко В. Е. Металлургия чугуна. — Киев.:Выща школа, 1988. — 352 с.

- Ферсман А. Е. Занимательная геохимия. — М.: Детгиз, 1954. — 486 с.

- Рамм А. Н. Современный доменный процесс. — М.: Металлургия, 1980. — 303 с.

- Товаровский И. Г. Доменная плавка. 2-е издание.- Днепропетровск: «Пороги», 2009.-768 с.

- Андронов В. Н. Экстракция черных металлов из природного и техногенного сырья. Доменный процесс. — Донецк: Норд-Пресс, 2009.-377 с. — ISBN 978-966-380-329-6.

- Г. Н. Еланский, Б. В. Линчевский, А. А. Кальменев Основы производства и обработки металлов. Москва 2005 г.

Блок: 12/13 | Кол-во символов: 1108

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

Ссылки

- На Викискладе есть медиафайлы по теме Доменная печь

Блок: 13/13 | Кол-во символов: 60

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BC%D0%B5%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%B5%D1%87%D1%8C

Кол-во блоков: 27 | Общее кол-во символов: 28285

Количество использованных доноров: 7

Информация по каждому донору:

Доменная печь: как появилась, схема, конструкция и компоненты, как работает

72,348 просмотров, 1 комментарий

Автор: Колесников Юрий Фёдорович, инженер-теплоэнергетик*

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Наше время как только не называли: веком атома, космоса, пластиков, электроники, композитов и т.д., и т.п. На самом деле наш век пока все-таки железный – его сплавы все еще составляют ядро техники; остальное хоть и очень мощная, но периферия. Путь железа в конструкции, изделия и сооружения начинается выплавкой чугуна из руды в доменной печи.

Примечание: богатых железных руд, непосредственно после добычи пригодных на выплавку, в мире почти не осталось. Теперешние доменные печи работают на обогащенном агломерате и окатышах. Далее в тексте под рудой подразумевается именно такое сырье для черной металлургии.

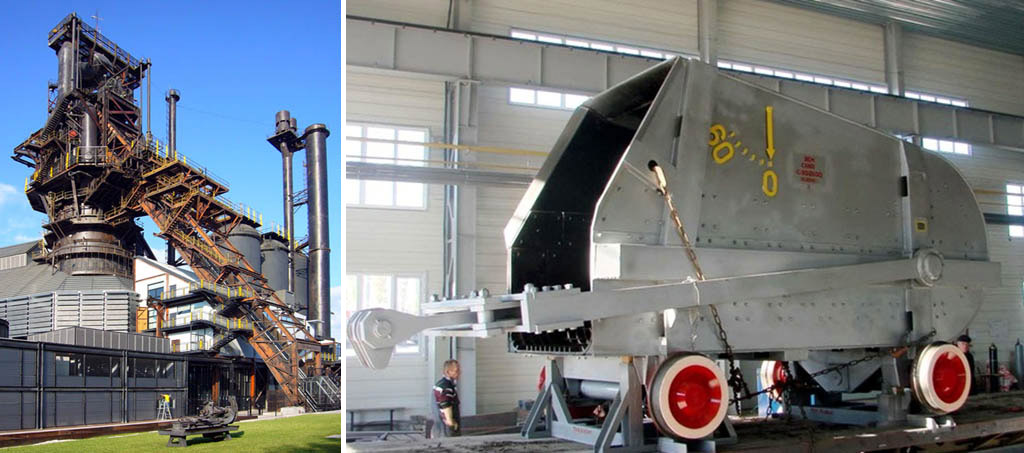

Современная доменная печь (домна) – грандиозное сооружение высотой до 40 м, весом до 35 000 тонн и рабочим объемом до 5500 куб. м, выдающее за одну плавку до 6000 тонн чугуна. Обеспечивает работу домны сонм систем и агрегатов, занимающих площадь в десятки и сотни га. Все это хозяйство выглядит внушительно и в останове при потушенной домне в пасмурный день, а в работе просто феерически. Выпуск чугуна из домны также зрелище захватывающее, хотя в современных доменных печах он уже не походит на картину из дантова ада.

Гигантская доменная печь в останове и в работе

Выпуск чугуна из доменной печи

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом