Исследование и анализ восстановительных процессов в доменной плавке

Восстановительные процессы составляют основу доменной плавки и протекают практически во всем объёме доменной печи. Задача доменщика- технолога— организовать ход этих процессов так, чтобы железо и соответствующие примеси чугуна полностью восстанавливались из оксидов с минимальной затратой тепла и восстановителей (горючего). В качестве основных восстановителей в доменной печи используют С, СО, Н2.

Особенность восстановления в доменной печи состоит в сочетании двух процессов, значительно отличающихся друг от друга по затратам тепла и расходу восстановителей на единицу отнимаемого кислорода. В верхней половине печи, где температура не превышает 950-1000 ºС, идут процессы косвенного восстановления. В нижней половине печи при более высоких температурах протекают реакции прямого восстановления. Различие между этими процессами видно из сравнения их хода на заключительной стадии восстановления:

FeO + nCO = Fe + (n -1)CO + CO2 + 13,6 МДж(5.3)

FeO + C = Fe + CO—152,2 МДж(5.4)

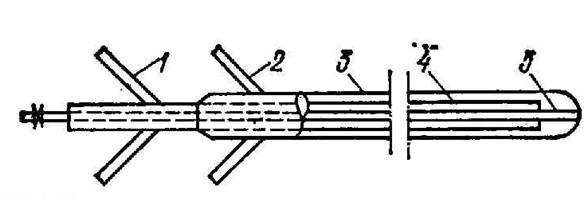

Рисунок 5.3 – Зонд для проб газа и замера температуры в доменной печи

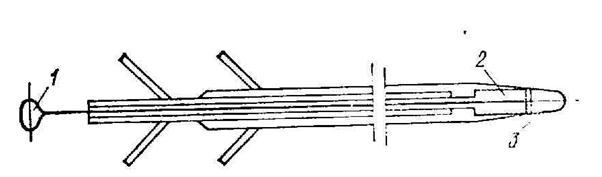

Рисунок 5.4 – Зонд для отбора проб шихтовых материалов и продуктов плавки на доменной печи

Затраты восстановителя в реакции (5.3)— процесс косвенного восстановления— составляют nСО (где n может достигать 2-3,5), при этом продуктом реакции является СО2, снижающий восстановительную способность газа в верхней половине печи. В течение реакции (5.4) на восстановление расходуется лишь одна единица С и выделяется газ СО, активно действующий как восстановитель в верхней половине печи. Сравнение затрат тепла на процесс показывает, что в случае косвенного восстановления реакция экзотермическая, т.е. для ее протекания не нужно подводить тепло. В случае же прямого восстановления реакция требует значительных затрат тепла.

Учитывая отмеченные характеристики обоих процессов, в реальных условиях доменной плавки оказывается всегда выгодным при прочих равных условиях развивать процессы косвенного восстановления, особенно когда газ- восстановитель образуется в печи из топливных добавок—природного или коксового газа, мазута. Если имеется возможность ввести в печь значительное количество тепла, например за счет более высокого нагрева дутья, то целесообразно допустить увеличение развития реакций прямого восстановления. Отмеченные особенности показывают, насколько важна в конкретных условиях доменной плавки задача оптимального сочетания процессов прямого и косвенного восстановления с позиций достижения минимального расхода кокса.

Развитие процессов прямого и косвенного восстановления в конкретных условиях доменной плавки может быть оценено по составу колошникового газа. С целью технологического контроля или более глубокого исследования восстановительных процессов в доменной печи отбирают пробы газа, шихтовых материалов, обработанных газами за время их движения к данному горизонту, и замеряют температуру. Для этого зондируют столб шихты. Зонд (рис. 5.4) изготовляют из набора труб по принципу, показанному на рис. 5.3. Отличие состоит лишь в том, что в головной части зонда имеется камера 2, запираемая металлической пробкой 3. Для передвижения пробки 3 служит шток с петлей 1. На горизонте отбора материалов зонд головной частью вводится до заданной точки радиуса, после чего с помощью штока 1 пробка 3 передвигается вперед, открывая полость камеры 2.

Обратным движением пробки материалы, заполняющие пространство перед камерой 2, загребаются во внутреннюю полость камеры и запираются пробкой. Т.к. камера охлаждается циркулирующей за стенкой водой, температура отобранных материалов быстро снижается, что предотвращает развитие вторичных реакций. После извлечения трубы из печи камера 2 вскрывается и содержимое переводится в специальный геометрический контейнер для отправки в лабораторию на анализ.

Описанная методика позволяет получить непосредственную информацию о ходе процессов в действующей доменной печи. Полные данные после их систематизации и анализа позволяют сделать заключения о ходе восстановительных процессов в любом объёме печи, фактическом состоянии процессов прямого и косвенного восстановления, уровня температуры в любой точке радиуса разных горизонтов печи, степени использования восстановительной способности газов и дать общую оценку оптимальности и эффективности хода восстановительных процессов.

К важнейшим аспектам проблемы дальнейшего совершенствования технологии доменной плавки относятся:

1. Полнота восстановления офлюсованных агломератов различной основности на разных горизонтах доменной печи.

2. Ход восстановления и изменения прочности окатышей различной основности по мере опускания шихты в горн.

3. Сравнение восстановительной способности СО и Н2 на различных горизонтах печи.

4. Развитие процессов прямого и косвенного восстановления и их оптимальное сочетание.

5. Достигаемая степень восстановления кремния, марганца и др. на различных горизонтах печи.

6. Ход восстановительных процессов и достигаемое приближение к равновесному составу газов в доменной печи.

7. Роль водорода в развитии реакции водяного газа на разной высоте в рабочем пространстве печи.

8. Полнота использования восстановительной способности СО и Н2 в процессе доменной плавки.

Главные цели исследований по перечисленным темам- повышение эффективности использования восстановителей, т.е. достижение минимального их расхода на единицу выплавляемого чугуна и обеспечение необходимой степени восстановления железа к моменту начала шлакообразования. При этих условиях возможно форсированное ведение доменной плавки, которое, в свою очередь, гарантирует предельное снижение удельного расхода кокса.

Восстановительные процессы в доменных печах

Рассмотрим показатели, которыми оценивается развитие реакций восстановления газом и твердым углеродом.

Наиболее старым в истории металлургии чугуна является показатель Белла, выражающий отношение СО/СО3 в колошниковом газе по объему.

По Грюнеру восстановительный процесс характеризуется весовым отношением m = CO2/CO в газе, причем величина m оценивает степень совершенства хода печи, приближая его к идеальному.

Ранее было показано, что идеальный ход печи не соответствует минимальному расходу кокса. Если подсчитать отношение СО2/СО по объему и обозначить этот показатель через i, то идеальное значение его выразится уравнением.

Числитель включает углекислоту колошникового газа, образовавшуюся в процессе восстановления окислов железа и высших окислов марганца, а также внесенную летучими шихты. В знаменателе первый член выражает окись углерода, которая образовалась из углерода, сгоревшего на фурмах и до фурм. Второй член в знаменателе — это количество CO, которое израсходовано на непрямое восстановление; оно численно равно 2О2ч т. е. объему той CO2, которая получилась в результате окисления CO по реакциям непрямого восстановления.

Из уравнения (II, 52) видно, что при постоянной сумме 2О2ч + СО2ш значение i0 тем меньше, чем больше расход кокса. С другой стороны, величина i0 увеличивается с возрастанием СО2ш. Следовательно, показатель i0, оценивающий процесс восстановления, зависит не только от развития непрямого восстановления, но и от относительного расхода кокса и флюса.

Аналогичные выводы относятся к работе доменной печи в обычных условиях, т. е., когда часть железа восстанавливается прямым путем.

Таким образом, показателем Грюнера можно оценивать процесс восстановления в доменных печах, имеющих одинаковые расходы кокса и флюса. Однако так как эти условия редко встречаются на практике, то вышеприведенный показатель имеет ограниченное применение. Все же при ориентировочной оценке протекания восстановительных процессов иногда пользуются отношением CO2:СO или CO:CO2.

Другим показателем, оценивающим процесс восстановления, является углерод Cф, доходящий до уровня фурм и сжигаемый дутьем (индекс Рокура), или показатель Cd, характеризующий количество углерода, расходуемого на реакции прямого восстановления до фурм.

Нетрудно видеть, что Сф и Cd в сумме составляют постоянную величину, и если оба выражены в процентах к количеству газифицированного углерода (KCk—Сч—Cп), принятому за 100%, то

Однако в доменных печах, сжигающих большое количество углерода на фурмах, бывает и высокий расход горючего (Гаулянд). Поэтому величины Сф % и Cd % не могут характеризовать степени развития восстановительных процессов газом. Из соотношений

видно, что с увеличением весового количества углерода Сф, сжигаемого на фурмах, Сф % возрастает, a Cd % убывает. Можно ошибочно допустить, что это свидетельствует об уменьшении прямого восстановления, т. е. об улучшении восстановления газами. Однако в действительности степень косвенного восстановления возрастает только в том случае когда Cd % уменьшается в результате снижения количества углерода Cd, израсходованного до фурм на восстановление железа; но этого не будет, если Сd % уменьшается (а Сф % увеличивается) от увеличения расхода углерода на фурмах (Сф кг) или от уменьшения расхода углерода на восстановление Si, Mn или P — вследствие уменьшения содержания этих элементов в чугуне. Следовательно, по изменениям показателей Сф % и Cd % нельзя определить, улучшился или ухудшился восстановительный процесс в печи. Примером невозможности использования их для этой цели может служить упомянутое исследование Гаулянда, показавшее, что при возрастании Сф % расход горючего увеличивался несмотря на казавшееся при этом возрастание восстановления газами.

Показатель Сф % обычно изменяется от 75 до 85%.

Показатель Н.А. Костылева Cу % отражает количество углерода, сгоревшего на фурмах в окись углерода, которая в дальнейшем не реагирует с кислородом. Он выражается в процентах от общего расхода углерода. По сравнению с предыдущими показателями величина Cу % непосредственно характеризует восстановительную работу печи: чем хуже восстановление газами, тем относительно большее количество углерода сгорает на фурмах в нереагирующую CO. Однако методом Н.А. Костылева нельзя сравнивать работу двух печей, расходующих разное количество тепла на процессы, не связанные с восстановлением. Можно, например, представить себе две печи, в которых процесс восстановления газами идет с одинаковой интенсивностью, но в одну печь вдувается дутье с более низкой температурой, чем в другую, или же образуется большее количество шлака и т. д., что является причиной большего расхода углерода на фурмах для получения потребного тепла. Тогда у первой печи Су % больше, чем у второй, несмотря на идентичные условия восстановления. Таким образом, показателем Cу % оцениваются не только условия восстановления, но и удовлетворение тепловой потребности печи. Он отражает только условие восстановления в печи лишь в случае, когда расход тепла на процессы, не связанные с восстановлением, в сравниваемых случаях одинаков, т. е. когда сжигаются приблизительно одинаковые количества углерода на фурмах.

По расчетам Н.А. Костылева показатель Cу изменяется от 40 до 70%.

М.А. Павлов, упростив формулу Н.А. Костылева, предложил пользоваться одним из нижеследующих приемов:

где все величины выражены в весовых единицах.

Как показано выше, индексы оценки течения восстановительных процессов i, Сф%, Cd %, Cу % применимы только в некоторых случаях при прочих неизменных условиях.

Более удобно непосредственно оценивать восстановительную работу газов.

В немецкой литературе восстановление газами иногда характеризуется индексом восстановимости (Озанна) Ri, выражающим отношение кислорода окислов железа и марганца, отнятого непрямым путем, ко всему кислороду, связанному с железом и марганцем*. Индекс Ri обычно изменяется в узких пределах (от 0,5 до 0,6). Объясняется это тем, что в числитель и знаменатель отношения входит сравнительно большая величина — кислород, отнимаемый почти всегда непрямым восстановлением при переходе от Fe2O3 и Fe3O4 до FeO и от MnO2, Mn2O3, Mn3O4 до MnO. Показатель Ri незначительно изменяется и, следовательно, мало чувствителен. В нашей практике он не получил применения.

А.Н. Рамм предложил относить часть кислорода окислов, соединяющуюся с восстановительными газами, ко всему кислороду, переходящему из шихты в газ (Ri’). Такое изменение делает возможным вывод формулы для расчета Ri’ с использованием анализа газа.

Принимаем, что величины Oi и Od — количества кислорода, отнимаемого у шихты косвенным и прямым путем. Тогда сумма (Оi + Od) составляет весь кислород, отнятый в процессе восстановления.

Отсюда:

Поскольку в CO2вос содержится только один атом кислорода, присоединенного при реакции непрямого восстановления, то

Для удобства вычисления величины СО’2. А.Н. Похвиснев предлагает пользоваться формулой, в которой углерод флюса относится к газифицируемому углероду:

Показатели Ri’ и Ri изменяются в сравнительно небольших пределах (50—60%). В этом заключается один из их недостатков. С изменением степени окисления руды величина Ri’ тоже может колебаться, тогда как фактическое количество железа, восстановленного прямым путем, остается постоянным. Так, например, при получении железа в одном случае из Fe2O3, а в другом — из FeO, но при условии, что восстановление до FeO происходит газами, а из FeO — поровну газом и твердым углеродом, величина Ri’ равна в первом случае 66,7%, во втором — 50%. Следовательно, значения Ri и могут изменяться в зависимости от факторов, не связанных с ходом восстановления.

Степень прямого восстановления железа по М.А. Павлову, т. е. коэффициент rd, свободен от недостатков, свойственных рассмотренным выше показателям: он не зависит от присоединения CO2 карбонатов, изменения тепловых потребностей процесса, степени окисления руды и агломерата и т. д. Этим коэффициентом оценивается относительное количество железа, полученного из его закиси за счет твердого углерода. При этом предполагается, что восстановление из Fe2O3 и Fe3O4 до FeO всегда происходит окисью углерода. Таким образом, показателем rd. рассматривается относительно узкий участок восстановительного процесса, в котором получение железа может происходить прямым и косвенным путем. Поэтому величина rd более чувствительна, чем рассмотренные другие показатели.

Рассчитывается величина rd по способу М.А. Павлова описанному выше. Сначала определяется Cd и CdFe по формулам (II, 42) и (II, 43), а затем — Fed и rd по формулам (II, 44)—(II, 45). Недостатком метода является то, что кроме анализа газа приходится пользоваться данными о суточном расходе кокса К и о содержании в нем нелетучего углерода (Ск%). Эти величины трудно учесть точно, так как кокс на углерод систематически не анализируется, почему Cк% определяется пересчетом по другим составляющим кокса, а исходные данные и методы пересчета неточны. Данные о расходе кокса являются средними за достаточно длительный период времени и тоже не всегда достоверны, так как иногда кокс дается не по весу, а по объему. Подсчет количества чугуна, выплавленного за определенное время, является тоже ориентировочным. Величина Cd рассчитывается по формуле (II, 42) как разность больших величин, следовательно, самые незначительные ошибки в определении уменьшаемого или вычитаемого могут изменить абсолютные значения разности.

Можно определить rd по методу, предложенному М.М. Лейбовичем, не пользуясь балансом углерода и избегая, таким образом, отмеченных неточностей. Обозначим через VCO2 объем углекислоты в газе, который получился бы при отсутствии прямого восстановления железа. Тогда VCO2 является суммой углекислоты полного восстановления железа газами и восстановления высших окислов марганца до MnO, углекислоты разложения гидратной воды, и углекислоты карбонатов и летучих шихты.

Пусть количество газа V, содержание в нем углекислоты — CO2 %, а V*CO2/100 — действительный объем углекислоты газов.

Тогда

даст искомую степень прямого восстановления (в долях единицы), поскольку стоящая в числителе разность дает то количество CO2, которое не образовалось именно потому, что не все железо было восстановлено газами. Этот способ определения rd предполагает известную степень окисления всех входящих в шихту окислов железа и марганца. Для расчета необходимо знать количество газа V, которое не всегда известно. В этом недостаток способа.

Можно предложить способ определения rd по составу колошникового газа, основанный на расчете коэффициента Ri. Показатель этот (II, 60) представляет собой отношение кислорода, отнятого от шихты (из соединений марганца, железа и из H2O) газами, к кислороду, отнятому от шихты прямым и косвенным путем.

Таким образом, если подсчитать по анализу газа Ri, а затем из числителя этого выражения исключить углекислоту (или кислород) восстановления высших окислов марганца до MnO и кислород разложения H2O с образованием CO2, а из знаменателя — весь кислород восстановления Mn, Si, Р, Ca и H2, то в числителе останется весь кислород непрямого восстановления железа из всех окислов, а в знаменателе — весь кислород, связанный с железом в шихте. Это отношение — своеобразный показатель R’i, отнесенный только к железу:

где ΩFe — средняя степень окисления железа в шихте, равная 3/2 для Fe2O3, 4/3 для Fe2O3, у для Fe3O4, 1 для FeO и определяемая как средневзвешенное этих трех значений с учетом относительных количеств железа шихты, связанных в Fe2O3, Fe3O4 и FeO.

Приведем примерный расчет показателя rd по последнему способу. Анализ газа: CO2 = 12,5%, CO = 27,9%, N2 = 57,8%, H2 = 1,4%. Состав чугуна: Si = 0,65%, Mn = 2,12%, P = 0,24%. Расходы на 1 т чугуна: кокса — 851 кг, известняка — 288 кг. Количество шлака — 540 кг при содержании в нем CaS = 1,48%. Выход газа — 3104 м3, расход дутья — 2288 м3, количество влаги в дутье — 1,13%. В шихте содержится FeFe2О3 = 85% и FeFeo = 15%.

Углекислота, внесенная карбонатами шихты, % ко всему объему газа (CO2 летучих пренебрегаем):

Кислород, отнятый непрямым восстановлением окислов марганца, в предположении, что весь марганец шихты внесен в виде MnO2 (расчет на 1000 кг чугуна):

Определим кислород прямого восстановления Mn, Si, Р, Ca. Количество углерода, расходуемого на восстановление,

Величина R’. была рассчитана на 100 м3 газа. При количестве газа 3104 м3 и сохранении Ri неизменным значение числителя и знаменателя увеличивается в 31,04 раза. Следовательно:

Если в газе содержание H2 превышает 1,5—2,5%, а влажность дутья и содержание летучих горючего обычные, то приходится учитывать разложение водяного пара по реакции

Предположим, что водорода в газе оказалось 4 %. При этом изменится концентрация CO2, CO и N2 в газе и соответственно значение Ri’. Пусть летучие кокса вносят 34 м3 H2. Водород из пара дутья:

При этом отнято всего кислорода 64 : 2 = 32 м3. Следовательно, в последнем расчете нужно из числителя вычесть еще 16, а из знаменателя — 32, потому что первый атом кислорода в приведенной реакции с H2O отнимается твердым углеродом, а второй — окисью углерода.

Обычно получаемые значения rd на действующих печах в различных условиях плавки меняются в пределах 0,4—0,7. Однако сделанные допущения заставляют полагать, что действительная степень развития прямого восстановления железа ниже.

В расчетах предполагается, что газом восстанавливаются Fe3O4 до FeO и Mn3O4 до MnO. Это бывает не всегда, так как иногда восстановление Mn3O4 и Fe3O4 осуществляется за счет твердого углерода.

Расчет относит реакцию восстановления углекислоты карбонатов

к восстановлению железа прямым путем, что принципиально неверно.

Предполагается, что 50% влаги шихты взаимодействует с твердым углеродом, а 50% — с окисью углерода. При этом реакция

В действительности же это количественное соотношение может отсутствовать.

Учитывая отмеченный недостаток коэффициента rd, А.Н. Рамм предложил пользоваться показателем r’d, выражающим количество кислорода, переходящего в газ при прямом восстановлении Fe3O4 до Fe, Mn3O4 до MnO и CO2 до CO, а также при разложении влаги шихты. При вычислении rd шихты не приходится прибегать к произвольным допущениям, как при вычислении rd. Из сказанного можно заключить, что если все железо шихты находится в виде Fe2O3 или Fe3O4, а высшие окислы марганца, гидратная вода и углекислота шихты отсутствл ют, то r’d = 3/4 rd. В других случаях rd < 3/4 rd, поэтому абсолютное значение показателя r'd колеблется в пределах 0,25—0,6. Показателем rd пока пользуются редко.

Сравнивая все рассмотренные показатели восстановления железа в печи, заключаем, что каждый из них не лишен недостатков: величины i, Сф %, Cy % отражают не только восстановительные процессы, но и расходы тепла, не связанные с восстановлением; индексы Ri и R’i недостаточно чувствительны; коэффициенты прямого восстановления rd и rd’ трудно исчисляются только по анализу газа, причем для их расчета требуется знание ряда величин материального баланса. Недостатком всех способов исчисления является оперирование величиной CO2 или CO’2, причем первая включает CO2 флюса, а вторая — его исключает. В обоих случаях неизвестно, какая часть углекислоты флюса реагирует с углеродом. Между тем, этот процесс, степень развития которого неизвестна, включается в прямое восстановление и этим маскирует связь показателя восстановления с действительным развитием косвенного и прямого восстановления железа в печи.

При этом хотя в показателе rd и есть попытка учесть этот процесс, но осуществить операцию без тщательного исследования не представляется возможным.

То же следует сказать и о неопределенности учета процесса взаимодействия водяного пара с окисью углерода и тверды и углеродом, причем реакция водяного газа суммируется с косвенным восстановлением железа, а реакция

с прямым восстановлением.

В случае применения увлажненного дутья и в предположении, что степень разложения углекислоты углеродом известна, можно предложить следующую формулу расчета показателя Ri’:

n — количество непрореагировавшей углекислоты флюса в долях единицы;

Н2О— влага в газе, полученная при восстановлении окислов водородом.

2.4 Процессы восстановления в доменной печи

Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород. Элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др.); частично восстанавливающиеся (Si, Mn, Cr, V, Ti и др.); не претерпевающие восстановления (Са, Mg, Al, Ba и др.).

Процесс восстановления железа из оксидов согласно принципу А. А. Байкова о последовательности превращений протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fe2O3 -> Fe3O4 -+ FeO -> Fe (выше 570 °C) или Fe2O3 — Fe3O4 -> -> Fe (ниже 570 °C). При этом в соответствии с диаграммой Fe—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов.

В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление. В первом случае продуктом является СО, а во втором —СО2 или Н2О.

3 Образование чугуна и его свойства

Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1—2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи.

Можно выделить 4 стадии науглероживания железа в современной доменной печи.

На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t =400-1000 °С):

Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др.).

Вторая стадия связана с первой и характеризуется диффузией Ссаж в массу металлического железа (950—1150 °С):

Третья стадия — плавление металла с содержанием примерно 2 % С при температуре выше 1150 °С и стекание капель по коксовой насадке с растворением углерода кокса в металле:

Четвертая стадия науглероживания — это процесс, протекающий в горне. Здесь, с одной стороны, продолжается растворение

углерода кокса в жидком металле (связано с температурой в горне, временем пребывания и составом чугуна в горне), а с другой — идет окисление углерода чугуна в фурменных очагах (связано с размером печи).

По аналогии с процессом восстановления первые 2 стадии науглероживания могут быть названы «косвенным» науглероживанием, а вторые две — «прямым» науглероживанием.

В современных условиях доменной плавки, таким образом, содержание углерода в чугуне зависит главным образом от параметров плавки, колеблется в интервале 4,3—5,3 % .

Окончательное содержание углерода в чугуне зависит от устойчивости карбидов, которая во многом определяется наличием в чугуне примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания углерода в чугуне. Кремний, алюминий, фосфор, медь, наоборот, способствуют снижению содержания углерода в чугуне. Поэтому в ферромарганце (6,5— 7 % С) и зеркальном чугуне (5—5,5 % С) всегда больше углерода, чем в передельном, а в ферросилиции (1,5—2,0 % С) и литейных чугунах (3,5—4 % С) меньше.

К важнейшим свойствам чугуна относят его химический состав, однородность состава, количество неметаллических включений, форму выделения углерода, количество растворенных газов, физический нагрев.

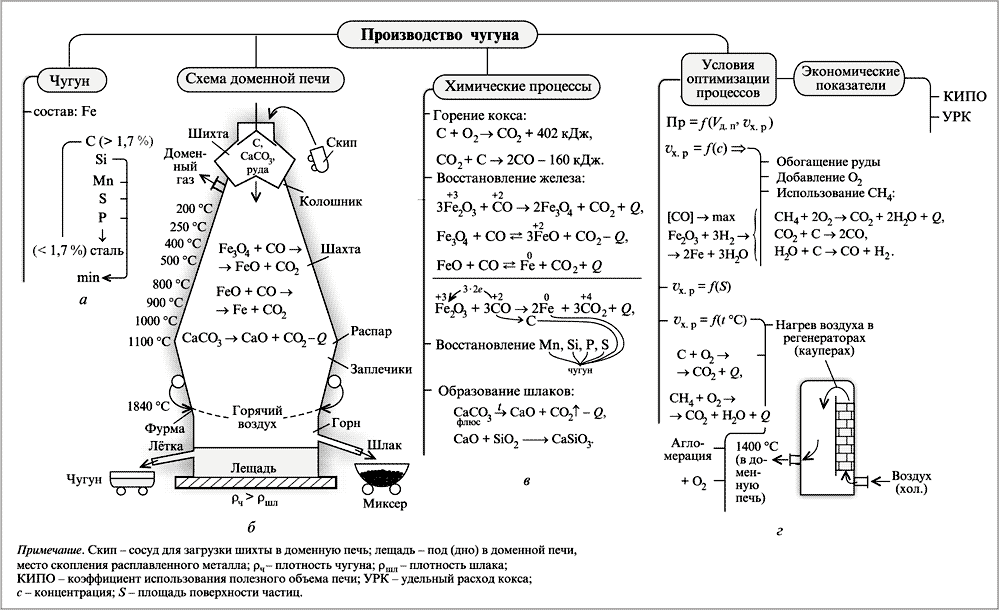

Схема, которую вы видите, можно сказать, уникальная (рис. 1). На ней показано самое основное, главное, связанное с доменным процессом.

Прежде всего приведены качественный, а по углероду – и количественный состав чугуна и суть его передела в сталь (рис. 1, а). Доменная печь (домна) показана в разрезе, схематично (рис. 1, б).

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов.

Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков.

Температура шлака на выпуске служит важным технологическим показателем для персонала, обслуживающего доменную печь. Холодный шлак при выпуске через шлаковые летки является сигналом похолодания печи. Температура нижнего шлака, выдаваемого из печи вместе с чугуном также меняется даже в продолжение одного выпуска чугуна, что позволяет сделать некоторые выводы о тенденциях в изменении теплового состояния доменной печи. В среднем, как уже указывалось, нормальные конечные доменные шлаки перегреты против температуры плавления по диаграммам состояния на 200—300 °С. Температура шлаков, например, при получении передельного чугуна составляет 1500— 1600 °С, т. е. обычно на 50—100 °С выше температуры чугуна.

Количество шлака в расчете на 1 т чугуна колеблется от 0,3 до 1,0 т в зависимости от металлургического района. Общей тенденцией является то, что по мере повышения содержания железа в концентратах обогащения руд в агломерате и в окатышах выход шлака неуклонно снижается. Уменьшение количества вязких масс в печи сопровождается улучшением ее хода, позволяет улучшить распределение и использование газов в печи, повысить форсировку хода, уменьшить затраты тепла на плавление и перегрев шлака, на разложение известняка в печи, снизить потери тепла, уносимого большим количеством шлака на выпуске. В свою очередь это приводит к понижению удельного расхода кокса и росту производительности доменных печей.

Уменьшение выхода шлака на 100 кг/т чугуна в современных условиях дает экономию кокса 20—25 кг/т чугуна и увеличивает производительность печи на 3—4 %. Экономия кокса рассчитана без учета снижения расхода тепла на разложение флюса, количество которого также уменьшается при снижении выхода шлака. Другими словами, приведенная экономия кокса относится к современной практике доменного производства, когда разложение флюса осуществляется на агломерационной ленте или ленте для обжига окатышей.

Источник https://studopedia.ru/3_177910_issledovanie-i-analiz-vosstanovitelnih-protsessov-v-domennoy-plavke.html

Источник https://metal-archive.ru/domennyy-process/2103-pokazateli-harakterizuyuschie-processy-vosstanovleniya-v-domennyh-pechah.html

Источник https://studfile.net/preview/7225806/page:17/