Фланцевая задвижка

Фланцевая задвижка представляет собой запорную арматуру, используемую в трубопроводных системах разных масштабов и назначения. Она обеспечивает быстрое перекрытие потока рабочей среды, совершая поступательно-возвратные движения перпендикулярно движению вещества (жидкости, пара). Задвижка работает только в двух режимах – «закрыто» и «открыто». Чаще всего она используется в системах незамкнутого типа, в которых нужно периодически перекрывать поток при обслуживании, ремонте или возникновении аварийной ситуации.

Конструктивные особенности арматуры

Корпус задвижки представляет собой цельнометаллическую деталь, изготовленную по технологии литья. Бесшовная конструкция обеспечивает арматуре способность противостоять сильным гидравлическим ударам, возникающим при изменении давления внутри системы. В зависимости от типа устройства корпус оснащается пропускным отверстием постоянного или сужающегося типа.

Запорный узел выполняется в виде заслонки, которая перекрывает пропускное отверстие в поперечной плоскости. Затвор функционирует по принципу гильотины: при необходимости он опускается на нужную глубину, изменяя тем самым размеры пропускного отверстия. Такая схема действия позволяет использовать задвижки на трубах любого диаметра.

Органы управления представлены винтовой парой, которая соединена с затвором. Верхняя часть элемента оснащена нарезной резьбой, в которую вкручена шпилька. Нижний торец подсоединен к кромке запирающей заслонки. При повороте шпильки происходит смещение затвора вниз или вверх. Вращение органа управления может осуществляться как вручную, так и автоматически.

Фланцы предназначены для крепления задвижки к трубам. Они представляют собой кольцевые пластины с отверстиями под завинчивание болтов, прикрепленные к корпусу с помощью сварки. Фланцевые шайбы могут быть с выступом, впадиной, пазом или шипом. Между пластинами и торцом трубы обязательно устанавливается уплотнитель.

Виды фланцевых задвижек

На сегодняшний день данный тип арматуры выпускается производителями в широком ассортименте. Устройства различаются конструктивными, рабочими и другими параметрами. В частности их классифицируют по следующим признакам.

По типу затвора

- Клиновые. Заслонка в таких задвижках изготавливается в виде клина, который состоит из двух дисков. Он может быть как упругим, так и жестким. Также задвижки имеют два седла, располагающихся относительно друг друга под определенным углом. В закрытом положении клин надежно прилегает к седлам, герметично перекрывая поток.

- Параллельные. Такие задвижки могут включать заслонки, состоящие из одного или двух компонентов – дисков. Они располагаются строго параллельно друг другу. При движении диски максимально плотно прижимаются к седлу, полностью закрывая проходное отверстие.

По характеру движения шпинделя

- Выдвижные. Такие задвижки при повороте органа управления выполняют поступательные движения. Кроме того, они характеризуются большой высотой подъема винта. Из-за этого их установка осуществляется в местах, где достаточно свободного места.

- Невыдвижные. Имеют более компактные габариты. Поворот заслонки осуществляется без подъема винта – внутри корпуса задвижки. Применяются в сетях с неагрессивной средой и минимальным риском коррозии. Отлично подходят для узких и труднодоступных мест.

По материалу корпуса и задвижки

- Стальные. Изготавливаются полностью из нержавеющей, оцинкованной или другой стали. Подходят для работы при температуре от -70 до +420 °C. Могут устанавливаться на трубопроводы, по которым движется вода, пар, газ, нефтепродукты и пр.

- Чугунные. Производятся из прочного и долговечного чугуна. Могут применяться в системах с рабочей температурой до +150 °C и давлением до 16 атм. Чаще всего используются в трубопроводах, транспортирующих воду или пар.

По методу управления

- Ручные. Смещение заслонки на открытие или закрытие потока осуществляется вручную методом поворота резьбовой шпильки в определенную сторону. Для удобства выкручивания и закручивания резьбы предусмотрено многоспицевое колесо.

- Приводные. Винтовая пара управляется автоматически с помощью электрического или иного вида привода. Возможна полная автоматизация или дистанционное управление. Для этого задвижка оснащается приводом, а также процессором, датчиком и прочими компонентами.

Технические характеристики задвижек

Данный тип арматуры отличается многообразием размеров и эксплуатационных свойств. Сегодня такие задвижки представлены различными типами устройств, имеющих разные параметры:

- рабочую среду – воду, пар, кислоты, нефть, масло, спирты, иные жидкости;

- диаметр (по ГОСТ 9698-86) – от 40 до 1600 мм;

- номинальное давление – от 0,16 до 25 МПа;

- температурный режим – от -70 до +450 °C.

Подбор арматуры осуществляется с обязательным учетом данных характеристик. Они должны полностью соответствовать габаритам трубопровода и специфике его эксплуатации.

Особенности установки задвижки на фланцы

Монтаж арматуры на торцы трубопроводов осуществляется с помощью расположенных на изделии фланцев и болтов. Процесс предусматривает следующую последовательность выполнения работ.

- Подготовка. Действующий трубопровод перекрывается с помощью дополнительной арматуры полностью или частично (только определенный участок), после этого трубы разрезаются в нужном месте и разъединяются.

- Приварка фланцев. На торцах обеих труб монтируются фланцы. Их размеры должны полностью соответствовать диаметру трубопровода и устанавливаемой задвижки. Фиксация элементов осуществляется с помощью сварки, которая обеспечивает надежность крепления.

- Установка арматуры. В зазор между трубами устанавливается фланцевая задвижка и размещается таким образом, чтобы отверстия на обеих шайбах были совмещены. В перфорацию на фланцах вставляют болты, на торцы которых накручиваются гайки.

- Монтаж уплотнения. При необходимости между поверхностями фланцев с обеих сторон задвижки размещается уплотнитель из резины, полимера или иного упругого материала, который повышает герметичность стыка деталей.

- Финальное закручивание. Затягивание винтовых пар осуществляется последовательно. Каждый болт прокручивается на 3–4 оборота, после чего переходят к другому. И так по кругу, до полной затяжки винтовых пар и плотного крепления задвижки.

Преимущества фланцевых задвижек

- Простая конструкция. Обеспечивает простоту обслуживания и ремонта. Также снижает вероятность заклинивания и отказов в работе.

- Минимальное гидравлическое сопротивление. Внутреннее устройство такой арматуры оказывает минимальное сопротивление движущемуся потоку веществ.

- Универсальность использования. Большинство задвижек может использоваться в трубопроводных системах с разными по типу и агрессивности рабочими средами.

- Легкое управление. Возможность автоматизации с помощью электрических и других приводов позволяет открывать/закрывать заслонку без участия оператора.

- Надежность. Задвижки устойчивы к коррозии, сильным перепадам давления и прочим факторам, благодаря чему стабильно служат многие годы.

- Полная герметичность. Использование уплотнителя обеспечивает непроницаемость прилегания фланцевых шайб друг к другу, исключая утечку пара или жидкости в месте соединения.

- Простота демонтажа. При необходимости фланцевые крепления можно легко демонтировать, разъединив закрученные винтовые пары.

Разнообразие вариантов исполнения и великолепные характеристики делают фланцевые задвижки одним из лучших видов запорной арматуры, которая обеспечит простое и эффективное управление трубопроводными системами бытового, промышленного, коммунального и иного назначения.

ООО «НЕМЕН» — официальный представитель крупнейших российских и европейских заводов в области промышленного оборудования.

Фланцевое соединение арматуры

При ФЛАНЦЕВОМ СОЕДИНЕНИИ фланец корпуса арматуры и соответствующий фланец трубопровода (его называют ответным), между которыми установлена прокладка, стягиваются друг с другом при помощи крепежа – болтов или шпилек с гайками. Усилие затяжки должно быть достаточным для того, чтобы обжать прокладку и создать на контактных поверхностях фланцев удельные давления, необходимые для обеспечения герметичности соединения по отношению к внешней среде.

Конструкция фланца представляет собой, как правило, круглую пластину, в центре которой имеется отверстие с диаметром, близким к DN для прохода среды, а на периферии – отверстия для болтов или шпилек.

На кольцевой площадке между центральным отверстием и отверстиями для крепежа оформляется уплотнительная поверхность, конструкция и размеры которой зависят от типа применяемой прокладки, а также от PN и DN арматуры.

Фланцы, стягиваемые четырьмя болтами или шпильками, на давление не выше 4 МПа могут выполняться квадратными с такими же размерами уплотнительных поверхностей (и, кстати, с такой же прочностью), как и для круглых фланцев.

Описанная конструкция (при правильном её монтаже) создает на обеих присоединительных концах корпуса арматуры прочное и надёжное соединение её с трубопроводом. Арматуру, присоединяемую к трубопроводу при помощи фланцев, называют ФЛАНЦЕВОЙ АРМАТУРОЙ.

Здесь следует заметить, что существуют некоторые конструктивные исполнения шаровых кранов, обратных и дисковых затворов, которые устанавливаются между фланцами трубопровода, хотя сами фланцев для присоединения не имеют.

На торцах корпуса такой арматуры оформляются уплотнительные поверхности для установки прокладок. Корпус вместе с прокладками зажимается двумя фланцами трубопровода при помощи длинных шпилек с гайками, которые располагаются вокруг корпуса арматуры. Такую арматуру называют БЕСФЛАНЦЕВОЙ, СТЯЖНОЙ ИЛИ «ВАФЕЛЬНОЙ».

Она дает существенную экономию металла при изготовлении корпусов. Но это возможно лишь при малых габаритных размерах вдоль оси трубопровода и соответствующей конструкции корпуса, близкой по форме к телу вращения.

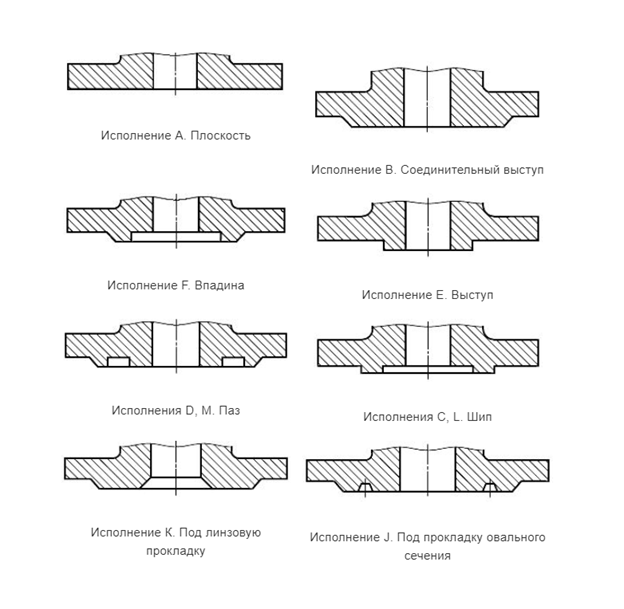

Фланцы арматуры имеют несколько различных конструктивных исполнений уплотнительных поверхностей. Это связано с различными видами применяемых прокладок и с различными конструкциями соединений фланца арматуры с ответным фланцем. Для обеспечения герметичности фланцевого соединения арматура – трубопровод применяются прокладки плоские и фасонного сечения. Плоская прокладка представляет собой кольцо, как правило, вырезанное из листового уплотнительного материала (паронит, фторопласт, картон и др.).

В некоторых случаях применяются также прокладки асбометаллические, в которых мягкая сердцевина помещена в металлическую оболочку.

К прокладкам фасонного сечения относят прокладки из металла ОВАЛЬНЫЕ (сечение в виде овала) и ЛИНЗОВЫЕ (сечение чечевидной формы). Контакт таких прокладок с уплотнительными поверхностями фланцев осуществляется по очень узкому кольцу, что позволяет создать большие удельные давления для обеспечения надежной герметичности соединения. Поэтому такие прокладки при высоких давлениях заслуживают предпочтение по сравнению с прокладками плоскими.

Самые простые по конструкции и изготовлению фланцы – с плоской (без специальной выточки) привалочной поверхностью (её часто называют «зеркало»). Плоская прокладка устанавливается между поверхностями фланцев, образуя так называемое незащищенное соединение. Такое фланцевое соединение применяют обычно при давлениях не более 2,5 МПа.

В арматуре, внутренние поверхности которой имеют защитное покрытие – футеровку из резины, фторопласта, полиэтилена (кроме эмали!), футеровка заходит и на уплотнительные поверхности фланцев, выполняя роль прокладок.

Для арматуры холодильных установок (рабочая среда – аммиак, хладоны с PN 2,5 МПа) и другой арматуры при давлениях от 4 МПа и выше предпочтительнее ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ЗАЩИЩЕННОГО ТИПА.

Во фланце арматуры вокруг проходного отверстия выполняется выточка, а во фланце трубопровода – соответствующий выступ. Такое соединение называется «ВЫСТУП – ВПАДИНА» (или, как говорят монтажники, «папа-мама»). Прокладка помещается в выточке – впадине и после прижатия выступом оказывается защищенной от выдавливания замком по внешней стороне. В таком соединении могут использоваться прокладки не только из листового материала, но и металлические с мягким наполнителем.

Заметим, что иногда выступ делается на фланце арматуры, а впадина на фланце трубопровода. Это допускается стандартом и на характер соединения не влияет.

Для условий эксплуатации с более ответственными требованиями применяют соединения, где на фланце арматуры имеется кольцевой паз, а на ответном фланце – соответствующий кольцевой выступ (шип). Такое соединение называют «ШИП-ПАЗ». Прокладка укладывается в паз, зажимается шипом и оказывается защищенной замком как по внешней, так и по внутренней сторонам. Такой тип соединения позволяет, использовать также прокладки из фторопласта.

Для высоких давлений (начиная от 6,3 МПа) находят применение фланцевые соединения, в которых устанавливаются металлические ПРОКЛАДКИ ЛИНЗОВЫЕ («линзы») или ПРОКЛАДКИ ОВАЛЬНОГО СЕЧЕНИЯ. При этом под линзовую прокладку на кромке выходного отверстия фланца делается конус, а под прокладку овального сечения – кольцевая канавка соответствующего профиля.

Когда мы говорим о фланцах арматуры, то имеется ввиду, что здесь бывают разные конструктивные решения.

В большинстве случаев фланцы делаются заодно с корпусом при помощи литья или сварки. В то же время применяются фланцы, которые изготавливаются как отдельные самостоятельные детали, и соединяются с корпусом арматуры на резьбе или с помощью проволочного кольца.

Первые – резьбовые фланцы используются в стальной арматуре при высоких давлениях и небольших диаметрах проходов. Во втором случае – съемные фланцы с креплением проволочным кольцом применяются при относительно невысоких давлениях. Решения эти технологически и экономически эффективны в производстве, что и определяет их достаточно широкое применение в конструкциях арматуры.

Для всех этих вариантов фланцев остаются в силе описанные ранее исполнения уплотнительных поверхностей и характеристики прокладочных соединений.

Что касается крепежных деталей для фланцевых соединений, то здесь можно ограничиться замечанием о том, что на давление до 2,5 МПа включительно можно применять болты или шпильки с гайками, а на давления 4 МПа и более для обеспечения прочности соединения – только шпильки с гайками.

В связи с тем, что в соединении арматуры с трубопроводом участвуют фланцы, принадлежащие арматуре и фланцы трубопровода, правомерна постановка вопроса: как обеспечивается стыковка всех элементов конструкции и размеров во фланцевых соединениях? Ответ на этот чрезвычайно важный вопрос можно найти в ГОСТ 12815-80.

Этим стандартом устанавливаются присоединительные размеры и размеры уплотнительных поверхностей для фланцев арматуры и трубопроводов в зависимости от PN и DN. Размеры установлены для каждого номинального (условного) давления в пределах от 0,1 до 20 МПа (от 1 до 200 кгс/см 2 ) и условных (номинальных) диаметров от 15 до 3 000.

К присоединительным размерам отнесены размер наружного диаметра фланца, диаметр окружности, на которой расположены центры отверстий под крепеж, их количество и диаметр. Стандартизация этих размеров обеспечивает полное их совпадение на фланцах арматуры и трубопровода и возможность их соединения без каких бы то ни было дополнительных операций по подгонке.

Стандартом предусмотрены девять исполнений уплотнительных поверхностей, приведенных в табл. 1.

Для каждого из приведенных ниже исполнений установлены размеры следующих элементов фланцев, контактирующих с прокладкой:

1 – наружный диаметр «зеркала» и высота соединительного выступа;

2 – наружный диаметр и высота выступа;

3 – наружный диаметр и глубина впадины;

4, 8 – наружный и внутренний диаметры и высота шипа;

5, 9 – наружный и внутренний диаметры и глубина паза;

6 – наружный диаметр и угол (20° 30) конуса под линзовую прокладку;

7 – размеры канавки под прокладку овального сечения.

Стандартизация этих размеров позволяет осуществить качественный монтаж фланцев любого из исполнений с обеспечением надежной герметичности прокладочного соединения.

Исполнения уплотнительных фланцев по ГОСТ 12815-80

Исполнение

Наименование

1

С соединительным выступом

2

С выступом

3

С впадиной

4

С шипом

5

С пазом

6

Под линзовую прокладку

7

Под прокладку овального сечения

8

С шипом под фторопластовую прокладку

9

С пазом под фторопластовую прокладку

Исполнение 1 – наиболее часто встречаемое у фланцевой арматуры. Его наименование – с соединительным выступом – отражает, что плоская поверхность (зеркало), на которую кладётся прокладка, несколько выступает над поверхностью, где расположены отверстия под крепеж. Такая конструкция технологически обеспечивает четкое оформление в заданных размерах уплотнительной поверхности фланца.

Стандартом допускается изготавливать фланцы с уплотнительными канавками на соединительном выступе. Поэтому такие фланцы не являются дефектными, как это иногда понимается при комплектовании арматуры ответными фланцами.

В отдельных случаях фланцы трубопровода крепятся к арматуре на шпильках, ввернутых непосредственно в корпус (этим достигается минимальный габарит вдоль оси трубопровода). При этом присоединительные размеры и уплотнительные поверхности на корпусе выполняются по ГОСТ 12815-80.

Для арматуры, которая устанавливается в системах на кораблях, судах и других плавсредствах (её называют судовой арматурой) фланцы выполняются по ГОСТ 1536-76. Этот стандарт устанавливает присоединительные размеры и размеры уплотнительных поверхностей фланцев судовой арматуры на давления от 0,25 до 6,3 МПа для диаметров до 500 мм.

Принципиальное конструктивное отличие от фланцев по ГОСТ 12815-80 состоит в том, что на плоских уплотнительных поверхностях фланцев на давление до 2,5 МПа обязательно выполняются две или три концентрические угловые канавки для более надежной герметизации соединения. На давления 4,0 и 6,3 МПа предусмотрено только исполнение типа шип-паз.

При заказе арматуры часто возникает необходимость комплектовать её ответными фланцами. В связи с этим рассмотрим некоторые характеристики ответных фланцев и пределы их применения.

Фланцы трубопроводов изготавливаются двух видов. Плоские приварные (фланцы по ГОСТ 12820-80 применяются на давления номинальные (условные) от 0,1 до 2,5 МПа и температуру рабочей среды от -70 до +450 °С. Фланец одевается на конец трубы и приваривается к ней двумя угловыми швами: одним – изнутри, другим – снаружи. Изготавливаются фланцы, как правило, с уплотнительными поверхностями 1, 2, 3 и присоединительными размерами по ГОСТ 12815-80. Допускается также изготовление с исполнениями 4, 5, 8 и 9. Изготавливают фланцы различными способами, в том числе из полосы гибкой на ребро с последующей сваркой стыка. На этот момент следует обратить внимание, т. к. сварной шов в этом случае не является признаком дефекта фланца (как иногда неправильно полагают), а лишь свидетельствует о методе его изготовления, предусмотренном стандартом.

Фланцы приварные встык по ГОСТ 12821-80 практически всегда называют «воротниковыми». В отличие от плоских фланцев они со стороны, обратной уплотнению, имеют вытянутый переход (как бы воротник) от тела фланца к концу, на котором выполнена разделка для сварки встык с трубопроводом. Фланцы изготавливают с уплотнительными поверхностями всех девяти исполнений (исполнение 1 – только для PN до 6 МПа) и присоединительными размерами по ГОСТ 12815-80. Эти фланцы применяются на давления от 0,1 до 20 МПа, но отметим, что на давления 4 МПа и выше применяются фланцы только воротниковые, что связано с более высокой прочностью стыкового сварного шва.

Здесь следует заметить, что исполнение 1 нередко называют плоским (действительно, на нем отсутствуют впадины, выступы и т. п.), в связи с чем возникает путаница между понятиями плоский фланец и фланец с плоской уплотнительной поверхностью. Еще раз подчеркнем, что исполнение 1 применяется как на фланцах плоских, так и на воротниковых.

Кроме отмеченных выше ГОСТов на фланцы имеется ещё ряд стандартов, устанавливающих пределы применения литых фланцев из различных материалов по PN и DN, а также требования к их размерам. К числу таких стандартов относятся:

- ГОСТ 12817-80. Фланцы литые из серого чугуна;

- ГОСТ 12818-80. Фланцы литые из ковкого чугуна;

- ГОСТ 12819-80. Фланцы литые стальные.

Особо следует отметить ГОСТ 12816-80, устанавливающий общие технические требования к фланцам арматуры и соединительных частей трубопроводов. Этим стандартом, наряду с требованиями к производству фланцев, регламентируется также применение марок сталей для изготовления фланцев и крепежа в зависимости от размеров и условий эксплуатации подавлениям и температурам.

В связи с тем, что все упомянутые стандарты на фланцы введены с 1983 года, в технической, справочной и каталожной литературе, изданной до этого времени, имеются ссылки на соответствующие ГОСТЫ, действовавшие ранее. Для справки приводится таблица 2, в которой показано, какие из этих ГОСТов соответствовали ГОСТам, действующим в настоящее время.

Что такое фланец задвижки

Из общей массы трубопроводной арматуры, которая эксплуатируется предприятиями, выделяется задвижка. Она выполняет запорную функцию по полному перекрытию потока вещества по трубе. Но чтобы задвижка работала «как следует», надо правильно ее установить. В этом обзоре разберем:

- каким образом можно установить задвижку на трубу;

- что такое фланец задвижки;

- как его изготавливают;

- какие модели им комплектуются.

Процесс монтажа не занимает много времени (если соблюдать правильную последовательность работ), но от него зависит то, насколько эксплуатация магистрали будет безопасной и безаварийной.

Из чего состоит задвижка?

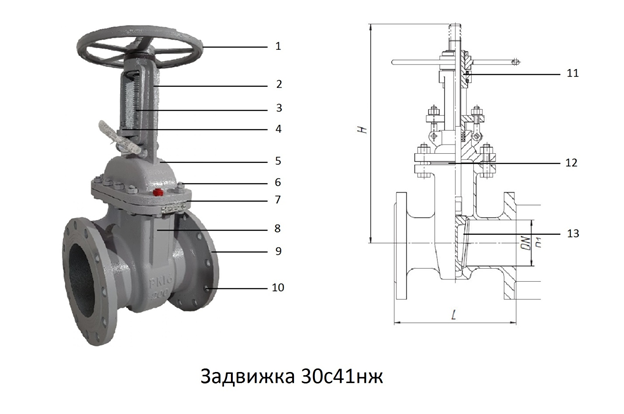

Рассмотрим по элементам модель 30с41нж.

На рисунке представлена стальная задвижка, уплотнительные поверхности клина которой выполнены из нержавеющей стали.

- 1 – штурвал;

- 2 – бугельный узел;

- 3 – шпиндель;

- 4 – откидной болт сальникового узла;

- 5 – крышка;

- 6 – болт фланца;

- 7 – фланцевое соединение корпуса и крышки;

- 8 – корпус;

- 9 – фланец присоединительного патрубка;

- 10 – отверстие для крепление фланца к трубопроводу;

- 11 – ходовая гайка;

- 12 – уплотнительная прокладка фланца;

- 13 – клин затвора;

- H – строительная высота;

- L – строительная длинна;

- DN – диаметр условного прохода.

Маркировка этой модели обозначает (в соответствии с таблицей фигур):

- 30 – задвижка;

- с – корпус, крышка и штурвал отлиты из стали;

- 41 – регистрационный номер модели в справочнике;

- нж – уплотнительные поверхности затвора из нержавеющей коррозионно-стойкой стали.

На рисунке 1 изображена задвижка, укомплектованная двумя парами фланцев. Одна пара соединяет корпус и крышку, а вторая – патрубки с трубопроводом. Фланцевое соединение с трубопроводом также уплотняется прокладкой.

Для чего нужен фланец?

Фланец – это плоский крепежный элемент, служащий для прочного и герметичного соединения. В зависимости от назначения, он может быть квадратным или круглым.

Для трубопроводной арматуры применяются круглые фланцы, торцевые плоскости которых изготавливают определенной формы со специальными проточками. За счет формы и наличия проточек, определяются эксплуатационные характеристики задвижки.

К примеру, 30с41нж предназначена для работы в температурном режиме до +425 0 C, с максимальным давлением до 16 атмосфер. Фланцы этой модели должны обеспечивать нормальную работу задвижки в этих диапазонах.

Фланцевое соединение в задвижке используется в 2 местах:

- корпус и крышка;

- патрубки.

Также фланец устанавливают на задвижки с электрическим приводом вращательного действия (под электропривод). Номер по таблице фигур таких моделей дополняется цифрой 9. Например, 30с941нж, 30с964нж, 30с927нж, 30ч906бр.

Фланец в этом случае является переходной площадкой. Он может быть как круглой, так и квадратной формы.

Для точного совпадения проточек на плоскости и соприкосновения ответных фланцев, их изготавливают по стандартам, принятым на государственном уровне (ГОСТы, ОСТы, ИСО).

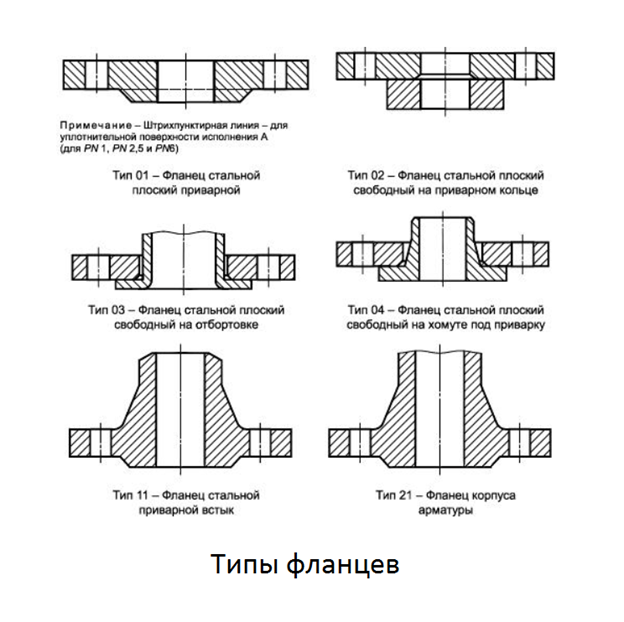

Типы фланцев

Для нужд трубопроводной отрасли разработаны отдельные стандарты, регламентирующие:

- присоединительные размеры;

- типы;

и исполнения уплотнителей (металл по металлу) фланцев.

При изготовлении литых задвижек (30ч39р), их корпуса комплектуются фланцем 21 типа (отливаются в одной форме с корпусом). 21 тип применяется исключительно для корпусных деталей. Отдельно такие фланцы не делают.

Также фланцы отличаются уплотнительными поверхностями.

Для каждого типа уплотнителя применяют разные прокладки. Например, для типов А, B, F, E используют резиновую или паронитовую прокладку. А вот для типов L и M применяют фторопластовые прокладки.

Фторопласт – содержащие фтор полимеры. Одним из разновидностей фторопласта является тефлон.

Фланцы подвида K и J применяют с линзовой и прокладкой овального сечения соответственно.

Выбор типа фланцевого соединения зависит от параметров рабочей среды (тип среды, температура и давление). Дело в том, что от уплотнителя зависит степень герметичности задвижки.

Методы изготовления фланцев

Металлургические заводы применяют несколько способов изготовления фланцев.

1. Штампование в закрытом штампе.

2. Ковка с укладкой на кольцо.

3. Электрошлаковая отливка.

Также применяют плазменную вырезку из цельного листа и производство из колец раскатных. Для фланцевого соединения с диаметром условного прохода до 700мм используют штамповку. Для магистралей большего диаметра – электрошлаковая отливка или резка из колец раскатных.

Электрошлаковая отливка – литье в форму с использованием защиты расплава от воздуха. В качестве защитного слоя применяют шлаковую ванну, через которую (для нагрева) проходит электроток.

Фланцы стальных задвижек могут изготавливать и отдельно от корпусных деталей по одному из типов (в строгом соответствии с ГОСТом 33259-2015). Их отливают из сталей, марок 20Л, 25Л и 35Л. Для арматуры, выполненной из нержавеющей стали, фланцы отливают из сплавов AISI 304.

После отливки, заготовки обрабатывают на станках. Поэтапно производят:

- выравнивание поверхности стыка с ответным фланцем (шабрение);

- выточку паза, шипа, выступа или впадины на токарном станке;

- сверление отверстий;

- снятие фасок с кромок отверстий, внутренней и наружной окружности заготовки (фрезерование).

После окончательной обработки, фланец подвергают ультразвуковому контролю и контролю на шероховатость поверхности.

Для задвижки 30ч6бр, корпус которой отлит из чугуна, фланцевое соединение изготавливают аналогичным способом (литье). Дело в том, что чугун – хрупкий металл, который не любит резких перепадов температуры. Поэтому сварочные работы стараются минимизировать.

При необходимости приварки чугунного фланца, свариваемые поверхности предварительно нагревают. После окончания сварки, принимают меры по защите шва от резкого перепада температуры (быстрого охлаждения).

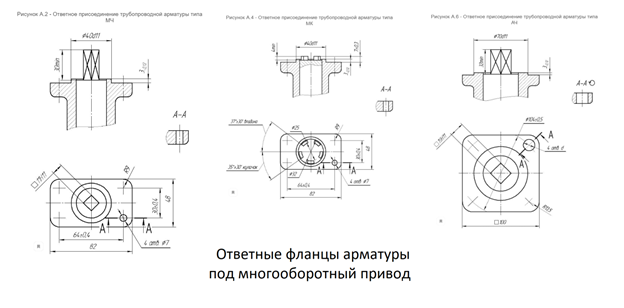

Фланцевое крепление привода

Установка электропривода на арматуру позволяет дистанционно управлять работой трубопроводной магистрали. Кроме того, такие задвижки включают в диспетчерское управление. Это значит, что участки трубопроводной магистрали делят на посты, управление которыми производят с единого диспетчерского пульта.

Электроприводом комплектуют чугунную задвижку 30ч6бр. В маркировке при этом добавляется цифра «9» – 30ч906бр.

Обозначение «бр» указывает на материал уплотнительных колец затвора. Бр – латунь ЛС59-1. Эксплуатационные показатели для латунного уплотнителя:

- давление условное – 10 атмосфер (1 Мпа);

- максимальная температура рабочей среды – +225 0 С.

Чугунные фланцы корпуса делают соответствующего эксплуатационным показателям типа.

А вот фланцевое соединение электропривода со шпинделем регламентируется другими нормативными документами, нежели корпусных деталей. Для переходной площадки с многооборотным приводом – стандарт ИСО 5210; для неполноповоротных – ИСО 5211.

Многооборотный привод – вал совершает минимум один полный оборот. Такой привод способен работать при нагрузке на ось.

Неполноповоротный – вал вращается менее чем на один оборот. В этом случае осевая нагрузка не допускается.

Присоединительные размеры арматуры и вращательных приводов регламентируются ГОСТом 55510-2013. Для многооборотных – типы от F07 до F40. Для неполноповоротных – F03 — F60.

Тип ответного присоединения арматуры зависит от модели задвижки, диаметра ее условного прохода и характеристик рабочей среды.

Эксплуатация фланцевого соединения

Фланцевый крепеж универсален. Арматуру, присоединенную к трубе таким методом, в любой момент можно демонтировать для проведения обслуживания. А вот еще какие достоинства у этого крепления.

1. Время установки арматуры на трубу сокращается (по сравнению с приварным соединением).

2. При установке в строго горизонтальном или вертикальном положении не нужно использовать дополнительное оборудование, так как фланцевое соединение имеет проточки «шип-паз».

3. Разборная конструкция позволяет менять прокладку неограниченное количество раз.

4. При заклинивании затвора в нижнем положении, крышку легко можно снять и провести восстановительные работы.

5. Быстрая замена арматуры после ее износа.

Единственный минус фланцевого крепления – при его затяжке надо использовать динамометрический ключ с выставлением необходимого крутящего момента.

Можно затянуть и без ключа. Но тогда нет гарантии, что работник дотянет болты, либо наоборот – произойдет перетяжка с возможной деформацией поверхностей и болтов.

Правила монтажа

Для долговечной и бесперебойной работы задвижки, укомплектованной фланцевым соединением к трубе, надо правильно установить ее. Для этого, соблюдаем следующие рекомендации.

1. Перед монтажом проверьте комплектность фланцевого соединения. Проверяется соответствие болтов, шайб и гаек, а также ответного фланца.

2. Задвижку надо подвешивать за присоединительные патрубки.

3. Подвод задвижки к трубе осуществлять без соударений, плавно.

4. Установку всех болтов производить без затяжки.

5. После установки болтов, затяжку производить динамометрическим ключом «крест-накрест».

6. По окончании монтажа провести гидравлические испытания.

При проведении гидравлических испытаний проверяют фланцевое соединение корпуса с крышкой, а также патрубков с магистралью. Давление в системе при испытаниях должно соответствовать 1,1 PN (110% от указанного в паспорте номинального давления ).

В процессе эксплуатации фланцевое соединение надо периодически (устанавливается владельцем) осматривать. При появлении течи, надо затянуть болты. Если устранить течь не удалось, тогда задвижка демонтируется, а прокладку фланца меняют на новую.

Источник https://www.nemen.ru/index/for-designers/info/flantsevaya-zadvizhka/

Источник https://armtorg.ru/wiki/truboprovodnaya-armatura-2/flantsevo-sodineni-armatury-38/

Источник https://tehtepla.ru/blog/zadvizhki-/chto-takoe-flanets-zadvizhki-/