Система инертных газов

Противопожарные системы танкеров совершенствуются с учетом передового отечественного и зарубежного опыта. В последние годы Международная морская организация (ИМО) и Регистр СССР особое внимание уделяют той группе противопожарных систем, которые обеспечивают предупреждение пожаров или взрывов на танкерах. К ним в первую очередь можно отнести систему инертных газов для грузовых и отстойных танков и устройства для предотвращения проникновения пламени в танки.

Система инертных газов предназначена для активной защиты грузовых отсеков танкера от пожара и взрыва путем создания и постоянного поддержания в них инертной (невоспламеняющейся) микроатмосферы с содержанием кислорода по объему не более 8 %. В такой обедненной кислородом среде невозможно воспламенение углеводородных паров, выделяемых перевозимым грузом или его остатками на внутренних поверхностях грузовых танков.

Рассмотрим систему инертных газов современного танкера типа «Победа», где в качестве защитных инертных газов используются отработавшие дымовые газы одного из двух вспомогательных котлов. При тепловых нагрузках не менее 40 % котлы являются генераторами инертных газов с низким (до 5 % по объему) содержанием кислорода и температурой в районе отбора газов, не превышающей 533 К (260 °С); по достижении номинальной тепловой нагрузки температура газа возрастает до 638 К (365 °С).

Максимальное количество отбираемых из дымохода котла отработавших газов в 1,25 раза превышает суммарную подачу установленных на танкере грузовых насосов, что соответствует 7500 м 3 /ч или 30 % от общего количества дымовых газов, выбрасываемых в атмосферу через дымоход. С такими параметрами инертные газы поступают в систему технического кондиционирования и подаются в грузовые и отстойные танки.

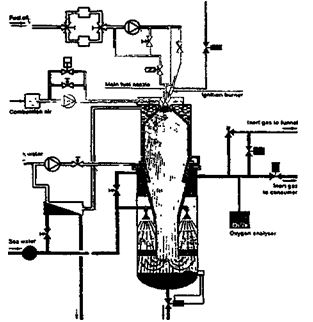

Система работает следующим образом (рис. 5.55). За счет разрежения во всасывающем участке, создаваемого работающей газодувкой, инертные газы последовательно проходят через контактно-прямоточные охладители-очистители газов первой и второй ступени, конструкция которых приведена на рис. 5.56. Инертные газы охлаждаются за счет интенсифицированного контакта с забортной водой, подводимой в аппарат снизу через завихритель с лопатками. При температуре забортной воды 30 °С температура инертных газов на выходе из аппарата второй ступени составляет 35 °С.

Рис. 5.55. Принципиальная схема усовершенствованной системы инертных газов танкера

1 — дымоход вспомогательных котлов; 2 — устройство очистки клапана; 3 — контактнопрямоточные аппараты охлаждения и очистки газов; 4 — каплеотделитель; 5 — подача газа в танки; 6 — прием инертных газов с берега; 7 — палубный водяной затвор; 8 — кингстонный ящик; 9 — сублиматор; 10 — газодувки; 11 — слив за борт; 12 — насосы подачи воды к палубному затвору; 13 — прием воды от кингстонов МО; 14 — насос охлаждающей забортной воды; 15 — трубопровод от резервного насоса вспомогательных механизмов; Т — реле температуры; APT — аварийное реле температуры; РД — реле давления; ОРД — оперативное реле давления; РВД, РИД — реле верхнего и нижнего давлений; О, — дистанционный контроль кислорода; АВУ, АНУ — аварийные датчики верхнего и нижнего уровня; СВУ — сигнализатор верхнего уровня; ___ инертные газы; — — — груз; —· —· — забортная вода; —··—слив воды и дренаж; —X— хозяйственный пар

Рис. 5.56. Контактно-прямоточный аппарат охлаждения и очистки газов

1,2 — вход и выход газа;

3 — указательная колонка;

4 — слив воды;

5 — подвод воды;

6 — дренаж;

7 — смотровой лючок;

8 — предварительный впрыск воды в охладитель I ступени

В системе предусмотрена двухступенчатая очистка газов от сажи, механических примесей и сернистых соединений. Наличие двух ступеней очистки увеличивает время активного контакта двухфазной среды (газы — вода) и тем самым способствует повышению эффективности этой операции. В результате из отработавших газов удаляется от 99,1 до 99,6 % сернистых соединений.

Охлажденные и очищенные инертные газы на выходе из активной зоны аппаратов подвергаются первичной сепарации содержащейся в них воды. Эта операция осуществляется в брызгоотбойнике с профилированными лопатками, где при движении газового потока центробежные силы разделяют газоводяную смесь на фазы; при этом вода удаляется из аппаратов за борт, а инертные газы поступают в каплеотделитель (рис. 5.57). В нем производится вторичная сепарация, основанная на принципах изменения направления потока влажных газов и центробежного разделения сред в завихрителе с профилированными лопатками. Отсепарированная влага удаляется за борт через общий сливной трубопровод, а инертные газы нагнетаются газодувкой в палубную распределительную магистраль через палубный водяной затвор. Последний предотвращает попадание углеводородных паров в судовые помещения через проходящие транзитом трубопроводы инертных газов при неработающей газодувке.

Рис. 5.57. Каплеотделитель

1,4 — патрубки входа и выхода газов;

2 — дренаж;

3 — слив влаги;

5 — указательная колонка;

6 — смотровой лючок

Принцип работы водяного затвора (рис. 5.58) основан на гидравлическом закрытии трубопровода инертных газов при неработающей газодувке, а при ее работе — на отжатии уровня воды за отражатель для прохода инертных газов. Этим предотвращаются переток пожароопасных углеводородных паров в судовые помещения и унос воды из затвора в грузовые отсеки при установившемся режиме работы системы. Для этой цели затвор оборудован специальным поворотным устройством, состоящим из заслонки с противовесом, к которому крепится открытый конец гибкого шланга, служащего для удаления воды из водяной полости затвора и обеспечения непрерывной циркуляции в ней воды при работающей и неработающей системе инертных газов. Циркуляция воды в затворе осуществляется двумя центробежными насосами, один из которых является резервным. Вода из затвора сливается за борт через кингстон, расположенный в грузовом насосном отделении. Затвор снабжен смотровыми стеклами, водоуказательной колонкой, паропроводом обогрева водяной полости и средствами автоматического контроля уровня и температуры воды.

Рис. 5.58. Схема действия палубного водяного затвора: а — газодувка не работает; б — подача газов в танки

1, 3 — патрубки входа и выхода газов; 2 — заслонка; 4, 6 — слив и подвод воды; 5 — гибкий сливной шланг

Из палубного водяного затвора через установленный за ним невозвратно-запорный клапан инертные газы поступают в палубную распределительную магистраль и подаются в грузовые отсеки, на ответвлениях к которым также установлены невозвратно-запорные клапаны.

Система инертных газов работает в следующих случаях: при первоначальном заполнении грузовых отсеков инертными газами перед приемом груза;

во время перехода танкера с грузом или балластом, при погрузке танкера для поддержания заданного избыточного давления инертных газов от 2 до 8 кПа и периодической их подкачки в танки при падении давления ниже указанного значения;

при выгрузке нефтепродукта для замещения его инертными газами;

во время мойки танков стационарными средствами, в том числе сырой нефтью;

при вентиляции грузовых отсеков инертными газами и дегазации танков наружным воздухом.

Газо- и воздухообмен в грузовых танках обусловливается режимами работы системы инертных газов (рис. 5.59). Для эффективного осуществления этого процесса каждый грузовой танк имеет палубный ввод инертных газов, продувочную трубу и автономную газоотводную систему. Колонки продувочных труб и газоотвода (рис. 5.60) снабжаются автоматическими газовыпускными устройствами, обеспечивающими скорость газовоздушного потока не менее 30 м/с на всех режимах работы, что исключает проникновение пламени в танки и загазованность палубы судна и способствует улучшению условий труда членов экипажа.

Рис. 5.59. Схема размещения газоотводного оборудования и продувки танков

1 — продувочная труба; 2, 3 — газовыпускные колонны продувочных и газоотводных труб; 4 — магистраль инертного газа

Рис. 5.60. Газовыпускная колонна газоотводных труб

1 — лючок удаления наполнителя из огнепреградителя; 2 — огнепреградитель; 3 — щит напоромера; 4, 6 — рукоятки привода ручного открытия газовыпускного устройства и вакуумного Клапана; 5 — автоматическое высокоскоростное газовыпускное устройство; 7 — вакуумный клапан; 8 — пламепрерывающая сетка; 9, 10 — лючки досыпки и заполнения наполнителем огнепреградителя

Трубопровод подвода инертных газов и продувочная труба разнесены как по длине танка, так и от ДП, чем обеспечивается эффективный газообмен, способствующий ускорению создания равномерной низкой концентрации кислорода или близкой к атмосферному воздуху по концентрации кислорода среды после дегазации. Для продувки (в случае необходимости) инертными газами грузовой системы между ней и системой инертных газов предусмотрена перемычка, снабженная по условиям безопасности запорными органами и воздушной головкой.

Глава 12. Технологичекие # трубопроводы газообразных продуктов разделения воздуха

12.1. Устройство, монтаж и эксплуатация трубопроводов воздуха, кислорода, азота, аргона и других инертных газов в производстве ПРВ должны соответствовать проекту, требованиям настоящих Правил, строительных норм и правил, стандартов и технологических инструкций.

К трубопроводам воздуха и азота, используемых для обкатки кислородных компрессоров, следует предъявлять те же требования, что и к трубопроводам кислорода.

12.2. Кислородопроводы с рабочим давлением более 1,6 МПа, вместимость которых вместе с подключенными к ним сосудами (реципиенты) превышает 200 м3, следует оснащать автоматически действующей системой защиты, прекращающей поступление кислорода из реципиентов в трубопровод при нарушении его целостности.

12.3. На все трубопроводы необходимо нанести опознавательную окраску и надписи предусмотренные стандартом.

12.4. На кислородопроводах, изготовленных из углеродистых или низколегированных сталей, работающих под давлением более 1,6 МПа, по ходу кислорода необходимо устанавливать фильтры перед:

а) регулирующей арматурой;

б) запорной арматурой при длине трубопроводов более 250 м.

В том случае, когда запорная арматура открывается и закрывается только при отсутствии потока кислорода, фильтры могут не устанавливаться.

Фильтрующие элементы необходимо изготавливать из латунной сетки с размером ячейки 0,2 х 0,2 мм. Корпус фильтра и трубопровод между фильтром и арматурой — из коррозионностойкой стали или сплавов на основе меди.

12.5. Фильтры, указанные в пп.6.14 и 12.4 настоящих Правил, следует осматривать и очищать: в первый раз — через 10 суток после ввода в эксплуатацию, а далее — через каждые 6 мес., а также при увеличении его сопротивления выше значений, определенных технологическим регламентом.

На трубопроводе до и после фильтра необходимо установить отключающую арматуру. Открытие или закрытие арматуры на входе в фильтр производиться только при закрытой арматуре после фильтра.

Ревизия фильтра выполняется только на отключенном трубопроводе по наряду-допуску.

12.6. Дистанционное управление арматурой технологических трубопроводов предусматривается в следующих случаях:

а) при включении арматуры в систему автоматического регулирования или управления;

б) на вводах трубопроводов кислорода и азота в здание и выходе из здания при расходах более 5000 м3/ч;

в) для включения резервных линий регулирования;

г) для включения резервных источников снабжения ПРВ;

д) при необходимости дистанционного управления арматурой по условиям безопасности;

е) на трубопроводах кислорода при давлении более 1,6 МПа и диаметром 100 мм и более.

12.7. Не допускается размещать кислородную арматуру (независимо от давления) в помещениях щитов управления (щитовая).

12.8. Если дистанционно управляемая запорная и регулирующая арматура, установленная на трубопроводе кислорода с давлением выше 1,6 МПа, расположена на расстоянии менее 3,0 м от рабочих мест, то для защиты персонала при возгорании арматуры следует устанавливать защитные экраны.

Если по местным условиям защитный экран не может быть установлен, то применяемая дистанционно управляемая арматура должна отвечать требованиям, которые предъявляются к арматуре управляемой по месту.

12.9. Для обслуживания трубопроводной арматуры, расположенной на высоте более 2,2 м (верхнее положение обслуживаемой детали, ручного привода) от уровня пола помещения или площадки, должны устраиваться стационарные площадки.

При высоте расположения обслуживаемой детали арматуры на отметке от 1,8 м до 2,2 м могут предусматриваться как стационарные, так переносные площадки и лестницы.

12.10. В процессе эксплуатации технологические трубопроводы арматура подлежит периодическим осмотрам, ревизии и обследованию в сроки, предусмотренные графиком, утвержденным техническим руководителем организации.

12.11. Обследование технологических трубопроводов и арматуры проводится в установленном порядке.

12.12. Работы по осмотру, ревизии, ремонту и испытаниям трубопроводов выполняются в соответствии с технологической инструкцией, разработанной на основании проектной документации и настоящих Правил.

12.13. Осмотр трубопроводов должен производиться не реже одного раза в месяц. Проверка конденсатоотводчиков и пароспутников, обогревающих трубопроводы, в зимнее время должна производиться ежедневно.

12.14. При обнаружении уменьшения толщины стенки осматриваемого трубопровода более 0,4 мм в год срок последующего измерения должен сокращаться вдвое.

При уменьшении толщины стенки трубы до расчетной, без запаса на коррозию, участок трубопровода должен быть заменен. Длина заменяемого участка определяется дополнительными измерениями толщины стенок труб.

12.15. Технологические трубопроводы должны подвергаться гидравлическим или пневматическим испытаниям на прочность и пневматическим испытаниям на плотность после монтажа, ремонтов и переделок, связанных с применением сварочных работ (врезки в трубопровод, замена части трубопровода и т.п.) или разборки трубопроводов, а также при пуске в работу трубопроводов, находившихся в консервации более одного года.

Содержание масел в воде, используемой для гидроиспытаний кислородопровов, не должно превышать 5,0 мг/л.

Содержание масел в воздухе или азоте, используемом для пневмоиспытаний и продувки кислородопроводов, не должно превышать 10,0 мг/м3.

12.16. Перед началом эксплуатации, а также в случае, если кислородопровод давлением 0,6 МПа и выше не эксплуатировался более месяца, перед пуском он должен быть продут воздухом или азотом со скоростью на выходе не менее 40 м/с. Продолжительность продувки — не менее 2 ч, окончание продувки определяется по отсутствию примесей в выходящем потоке.

12.17. Перед монтажом трубы, предназначенные для изготовления кислородопроводов, подлежат осмотру для выявления дефектов (плен, окалина и сварочный грат и др.). Внутренняя поверхность труб проверяется на отсутствие жировых загрязнений.

Порядок осмотра трубопроводов определяется проектом.

12.18. Трубы, имеющие на внутренней поверхности вышеперечисленные дефекты или жировые загрязнения (следы масла), превышающие допустимые стандартом нормы, к монтажу не допускаются.

По окончании осмотра и обезжиривания трубы, допущенные к монтажу, необходимо закрыть с торцов заглушками, предотвращающими загрязнение труб при транспортировании.

12.19. По окончании сварки и монтажа кислородопроводов на внутренней поверхности труб не допустимо наличие шлака, грата и брызг металла, а также загрязнений жировыми веществами.

Система инертных газов

Система инертных газов может применяться в качестве основного средства пожаротушения в сухогрузных трюмах, средства, предупреждающего возникновение пожара путем создания и постоянного поддержания в грузовых танках невоспламеняющейся атмосферы.

Согласно требованиям Конвенции SOLAS-74, система инертных газов является обязательной для танкеров дедвейтом 20000 рег.т и более. Она должна поддерживать в любой части грузового танка атмосферу с содержанием кислорода не более 8% по объему и избыточного давления, препятствующего поступлению воздуха (как правило, это давление не превышает 20 кПа). Согласно Правилам Регистра, в грузовые танки должен подаваться инертный газ с содержанием кислорода не более 5% по объему.

Температура газа, поступающего в защищаемое помещение, должна быть не более 65°С для грузовых танков и не более 50°С для сухогрузных трюмов. Система обеспечивает подачу инертного газа в грузовые танки в количестве 125% максимальной производительности разгрузки судна. Таким образом осуществляется заполнение освобождающихся объемов танков с учетом возможности улетучивания некоторого объема инертного газа. В качестве инертного газа могут использоваться прошедшие обработку дымовые газы от главных или вспомогательных котлов.

В настоящее время получают распространение специальные генераторы инертных газов различного типа. Система инертного газа включает в себя источник инертного газа, скруббер, магистральный трубопровод с ответвлениями в защищенные объемы, вентиляторы, защитные устройства и арматуру, устройства контроля и сигнализации.

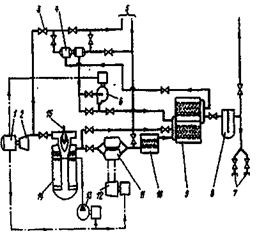

Газогенераторы. Как отмечено выше, в качестве источников инертного газа могут служить главные или вспомогательные котлы и специальные газогенераторы. На рис. 3.9 показана установка для производства инертного газа путем сжигания дизельного топлива.

Рис. З.9. Схема газогенератора на жидком топливе

Кроме установок такого типа могут быть использованы генераторы азота адсорбционного и мембранного типов. В первом случае азот получают с помощью веществ, поглощающих газы, входящие в состав воздуха, кроме азота. Во втором случае используются специальные фильтры, позволяющие получить газ с низким содержанием кислорода.

Помимо перечисленных источников инертного газа суда могут оснащаться системами, содержащими емкости с жидким азотом промышленного изготовления. Такой азот в газообразном состоянии может достигать чистоты 99,99% и содержания воды 5 частей на миллион (5 p.p.m.), что очень важно при тушении пожаров с грузами, для которых противопоказана влага. Азотные системы применяются на газовозах.

Скрубберы. Предназначены для эффективного охлаждения и очистки газа от твердых частиц и сернистых соединений. Вода подается от автономного насоса. Корпус скруббера имеет отверстия и смотровые ударотермостойкие стекла для осмотра и профилактики.

Магистральный трубопровод. Имеет патрубки, идущие к каждому грузовому танку. Каждый патрубок оборудован запорным клапаном для отключения танка от системы инертного газа. Запорный клапан снабжается устройством, исключающим возможность управления клапаном посторонним лицом.

Вводы трубопроводов подачи инертного газа в сухогрузные трюмы располагаются в нижней части защищаемых помещений, а вводы в грузовые танки — в их верхней части.

Диаметр трубопроводов не позволяет превышать скорость движения газа на любом участке, равную 40 м/с. Предусмотрены устройства подключения к внешнему источнику инертного газа.

Защитные устройства и арматура. Система инертного газа спроектирована так, что давление в ней не превышает пробного давления любого судового танка. В магистрали подачи инертного газа на палубе в зоне грузовых танков устанавливаются по меньшей мере два невозвратных устройства.

Одним их этих устройств является водяной запор, другим может быть обычный невозвратный клапан. Питание водяного запора обеспечивается двумя независимыми насосами.

Насосы автоматически включаются и заполняют водяной затвор при прекращении подачи газа. Водяной затвор предотвращает обратный поток паров углеводородов. На нем имеется смотровое отверстие и стекло для контроля за уровнем воды.

Устройства контроля и сигнализации. На напорной стороне вентиляторов предусмотрены средства для постоянного контроля за показаниями температуры и давления инертного газа во время работы вентиляторов.

В посту управления грузовыми операциями установлены приборы постоянного контроля и регистрации давления в магистрали за водяным затвором и невозвратным клапаном, указанным выше, а также показания содержания кислорода в инертном газе.

На ходовом мостике также установлен прибор, показывающий давление инертного газа, а в центральном посту управления (ЦПУ) — прибор для показания содержания кислорода.

Предусматривается световая и звуковая сигнализация для указания:

1) низкого давления воды или низкой скорости потока воды к скрубберу;

2) высокой температуры газа;

3) содержания кислорода в газе более 8% по объему;

4) неисправности в подаче электроэнергии в системе автоматического управления клапана, регулирующего подачу газа, и к контрольным приборам;

5) низкого уровня воды в палубном водяном затворе;

6) высокого давления газа в системе;

7) достижения высокого уровня воды в скруббере;

неисправности вентиляторов инертного газа.

неисправности вентиляторов инертного газа.

Для систем с газогенераторами предусмотрена световая и звуковая сигнализация, показывающая недостаточную подачу топлива, прекращение подачи электроэнергии к генератору и системам автоматического управления генератором. На рис. 3.10 приведена схема с генератором инертных газов.

Рис. 3.10. Схема системы с генератором инертных газов: 1 — электрогенератор; 2 — газовая турбина; 3 — запорный клапан; 4 — регенератор; 5 — трубопровод отвода газов в атмосферу; 6 — вентилятор; 7 — патрубки для присоединения шлангов; 8 — гидравлический затвор; 9 — осушитель; 10 — фильтр, 11 — охладитель, 12 — рефрижераторная установка; 13 — насос забортной воды; 14 -скруббер; 15-топливная форсунка

Система порошкового тушения

Первые системы порошкового пожаротушения появились в 60-х годах на специализированных судах, предназначенных для перевозки сжиженных газов или химических продуктов, которые при пожаре нельзя тушить водой.

Система порошкового тушения включает в себя: станцию, где размещаются резервуары с порошком, баллоны с газом-носителем и распределительный коллектор; посты тушения, трубопроводы и арматуру для пуска системы и подачи порошка к постам. Пуск осуществляется с любого поста тушения. Система приводится в действие не более, чем за 30 с после открытия пускового баллона у наиболее удаленного поста тушения.

Станции порошкового тушения. Располагаются за палубой грузовых отсеков при условии, что длина палубы не превышает 150 м. Система порошкового тушения должна иметь не менее двух независимых станций, за исключением газовозов с вместимостью грузовых отсеков менее 1000 м 3 , где может иметься одна станция. Станция обеспечивает раздельную и одновременную работу всех постов.

Пост порошкового тушения. Каждый пост порошкового тушения состоит из баллонов для дистанционного пуска системы, а также либо из ручного ствола, жесткого накручивающегося рукава длиной не менее 33 м, либо из лафетного ствола. Все оборудование поста, кроме лафетного ствола, хранится в водонепроницаемом ящике или шкафу. Каждый пост имеет инструкцию по вводу системы в действие.

Резервуары, трубопроводы и арматура. Резервуар в нижней части имеет устройство, обеспечивающее проход газа в резервуар и препятствующее проникновению порошка в газовую магистраль.

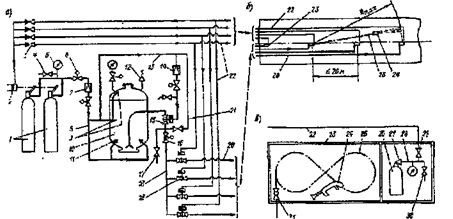

Вытеснение порошка из резервуара и его распространение по трубопроводам осуществляется газом-носителем, в качестве которого, как правило, используется осушенный азот, реже — углекислый газ и сжатый воздух. На рис. 3.11 показана система порошкового тушения фирмы «Тоталь».

Система включает в себя резервуар 10 для хранения 750 кг огнетушащего порошка, два баллона 1 для хранения азота под давлением 170 кгс/см 2 , распределительный коллектор 18, от которого к четырем постам порошкового пожаротушения 23 отходят индивидуальные распределительные трубопроводы 20. Пост порошкового пожаротушения представляет собой герметично закрываемый ящик, в котором размещается упругий резиновый рукав (внутренний диаметр — 32 мм) со стволом-пистолетом 24 производительностью 3,5 кг/с и пусковой баллон 26 с азотом.

Рукав хранится свернутым восьмерками во избежание заломов при его разворачивании. Длина рукава — 30 м. Для пуска системы в действие открывают клапаны 27 я 29. Азот из баллона по трубопроводу 22 поступает к механизму 2 открытия головок азотных баллонов и пневмоприводу одного из кранов 19, установленных на трубопроводе, подводящем сухой порошок к тому посту, на котором вскрыт пусковой баллон 26.

Под давлением азота головки баллонов 1 открываются, и находящийся в них азот через редукционный клапан 7 поступает в резервуар 10. Трубопровод 8 устроен так, что основная часть азота поступает в резервуар через расположенные на днище невозвратные клапаны 11. Струи азота, проходя через порошок, вызывают его барботаж (взрыхление азотом), чем значительно улучшают текучесть порошка.

В качестве невозвратных клапанов 11 используют резиновые пластинки, прикрывающие входные отверстия для азота в резервуар и препятствующие проникновению порошка в трубопровод 8. Иногда применяют стаканы из пористого материала, пропускающего азот, но задерживающего частицы порошка.

Процесс наполнения резервуара азотом до рабочего давления, равного 14 кгс/см 2 , продолжается около 15 с. В течение этого времени, благодаря открытым концам трубок 9 давление в трубопроводе 13 соответствует давлению в резервуаре 10. Когда давление в трубопроводе 13 становится равным 14 кгс/см 2 , автоматически открывается подпружиненный клапан 14, и азот, пройдя в пневмопривод крана 15, открывает его.

Смесь азота с порошком через сифонную трубу поступает в коллектор 18, имеющий диаметр 80 мм, а затем через открытый ранее кран 19 — в распределительный трубопровод к посту 23, с которого было произведено включение системы. После открытия крана 31 смесь азота с порошком по рукаву 25 поступает к стволу-пистолету 24, снабженному запорным устройством, закрывающим проход ствола в нерабочем состоянии.

Рис. 3.11. Схема системы порошкового пожаротушения, использующей установку PL-750 фирмы «Тоталь»: а — станция пожаротушения; б — трубопроводы на открытой палубе; в — пост порошкового пожаротушения, где:

1 — баллоны со сжатым азотом емкостью по 50 л каждый;

2 — механизм открытия головок баллонов;

3 — невозвратный клапан;

4, 17, 27, 29, 30 — запорные клапаны;

5 — манометр;

6 — запорный клапан, находящийся постоянно открытым;

7 -редукционный клапан;

8, 13 — трубопроводы сжатого азота;

9 — открытый конец трубы;

10 — резервуар для порошка;

11 — невозвратный клапан выпуска азота;

12 -предохранительный клапан;

14 — подпружиненный клапан, открывающийся при достижении рабочего давления в резервуаре;

15 — запорный клапан с пневмоприводом;

16 — запорный кран, находящийся постоянно открытым;

18, 28 -коллекторы;

19 — запорные краны с пневмоприводом;

20 — распределительный трубопровод для транспортировки порошка;

21 — трубопровод продувания системы азотом,

22 — трубопровод дистанционного пуска системы;

23 — пост порошкового пожаротушения;

24 — ствол-пистолет;

25 — рукав;

26 — баллон со сжатым азотом емкостью 3 л;

31 — кран.

Максимальное расстояние R, на которое может быть подан порошок от каждого поста 23, определяется длиной рукава и дальностью действия порошковой струи. Для стволов-пистолетов производительностью 3,5 кг/с дальность действия струи равна 8-10 м.

При более высокой производительности ручных стволов сила реакции струи становится значительной, что затрудняет управление стволом. Система позволяет одновременно использовать два ствола-пистолета.

К противопожарному снабжению относятся пожарные рукава с присоединенной арматурой для воды и раствора пенообразователя, ручные пожарные стволы, переносные пенные комплекты и огнетушители, огнетушители пенные вместимостью более 45 литров (на колесах), металлические ящики с песком или опилками, покрывала, комплекты пожарного инструмента, комплекты снаряжения для пожарных. Ниже подробно рассмотрены переносные (ручные) огнетушители и снаряжение пожарных.

Типы переносных огнетушителей

Требования к морским переносным огнетушителям (marin portable fire extinguisher) определены Резолюцией А.602(15) ИМО. Классификация морских ручных огнетушителей, согласно данной Резолюции, приведена в табл. 3.1.

Согласно данной резолюции ручным считается огнетушитель, управляемый с рук, масса которого не более 23 кг.

Конструкция огнетушителя должна позволять быстро приводить его в действие и он должен быть удобен в обслуживании.

Ручные огнетушители выбрасывают огнегасящее вещество посредством внутреннего давления. Это давление может быть получено путем химической реакции (реакция кислоты или щелочи), путем выпуска сжатого газа, находящегося в специальном картридже внутри корпуса огнетушителя и, наконец, давлением газа, постоянно сохраняемым в корпусе.

Источник http://www.stroitelstvo-new.ru/sudostroenie/mehanizm/sistema-inertnyh-gazov.shtml

Источник https://www.pogt.ru/glava-12-tehnologichekie-truboprovody-gazoobraznyh-produktov-razdeleniya-vozduha.html

Источник http://sea-library.ru/bezopasnost-plavanija/195-inertnie-gazi.html