Композитно-муфтовая технология ремонта магистральных трубопроводов (Муфта п1 кмт)

1. Композитно-муфтовая технология ремонта магистральных трубопроводов (Муфта п1 кмт)

Презентация к выпускной квалификационной работе

«Выборочный ремонт дефектов на секциях

магистрального нефтепровода Усть-Балык-Омск»

Выполнил студент группы Эгнт-12-(9)-1

Кочегаров Александр Дмитриевич

2. Введение

Транспортировка при высоких давлениях больших

объемов такого экологически агрессивного продукта как нефть и

газ, требует особого внимания к вопросам сохранения

целостности магистральных трубопроводов, предупреждению

отказов, аварий. Поэтому проблемы обеспечения надёжности

безопасности нефтепроводной системы всегда были в центре

внимания.

Возраст большинства магистральных трубопроводов в

нашей стране составляет 20-30 лет и прогнозная вероятность

аварий на трубопроводном транспорте может стать критической

для экономики страны.

Ремонт магистральных трубопроводов производится двумя

альтернативными способами:

1) Остановка перекачки продукта по трубопроводу, вырезка

аварийного участка трубы и установка катушки, либо полная

замена трубопровода на новый.

2) Установка композитной муфты без остановки перекачки

продукта по трубопроводу.

3. Преимущества композитно-муфтового ремонта

Преимущества композитномуфтового ремонта

Проведение работ по установке композитной муфты

проводится в трассовых условиях без остановки

трубопровода.

Установка композитной муфты дешевле в 4-5 раз, чем

установка катушки; и в десятки раз дешевле, чем прокладка

нового трубопровода.

Гарантированный срок службы отремонтированного по

композитно-муфтовой технологии участка трубопровода

составляет не менее 30 лет.

Простота монтажа: бригада из 4-х человек устанавливает

композитную муфту в среднем за 3,5 часа с использованием

минимального количества инструмента и техники.

Композитная муфта может быть составной и достигать длины

10,5 м для трубопроводов диаметром 530-1420 мм и 17,5 м

для трубопроводов диаметром 219-426 мм.

4. Обоснование выгодности данного метода

Многие нефтегазовые компании в настоящее время применяют метод ремонта трубопроводов,

заключающийся в вырезке из трубопровода секции или участка секции (катушка) и заменой бездефектной

катушкой.

Для применения метода замены катушек, необходимо провести следующие мероприятия:

1)Для ремонта нефтепроводов:

-Проведение земляных работ (обустройство ремонтного котлована, устройство амбара для размещения

откачиваемой нефти из нефтепровода и т.д.)

-Врезка вантузов в нефтепровод для его освобождения от нефти и ее закачке обратно после ремонтных

работ;

-Остановка перекачки нефти по нефтепроводу и отключение участка;

-Откачка нефти из отключенного участка нефтепровода: в параллельный нефтепровод, в резервуары НПС, в

передвижные емкости, в сборно-разборные резервуары и резинотканевые резервуары, в земляные

амбары.

-Вырезка деталей или заменяемого участка безогневымметодом или с использованием энергии взрыва;

-Герметизация внутренней полости трубопровода;

-Сварочно-монтажные работы по врезке новой катушки и контроль качества сварных соединений;

-Открытие задвижек, выпуск воздуха и заполнение нефтепровода нефтью;

-Изоляция врезанной катушки и засыпка ремонтного котлована.

-Рекультивация земель на месте проведения ремонтных работ и земляного амбара.

2) Для ремонта газопроводов: проводятся аналогичные по сложности работы, и также необходима остановка

газопровода, либо установка временного байпаса.

Применение композитно-муфтовой технологии ремонта трубопровода

позволяет не останавливать перекачку продукта по трубопроводу и избежать

дорогостоящих работ по замене участка трубопровода.

5. Область применения композитно-муфтовой технологи и ремонта магистральных трубопроводов.

Технология композитно-муфтового ремонта предназначена для

ремонта магистральных трубопроводов со следующими характеристиками:

наружный диаметр труб от 219 мм до 1420 мм;

толщина стенок труб от 4 мм до 29 мм;

внутреннее давление до 14 МПа;

режим

работы-циклический, с количеством циклов нагружения

внутренним давлением до 360 циклов/год;

температура перекачиваемого продукта на участке, отремонтированном

композитно-муфтовой ремонтной конструкций, от минус 2°С до плюс 60°С;

сваренные электросваркой из прямошовных, спиральношовных и

бесшовных труб;

Ремонтные работы проводятся при температуре окружающего воздуха

от минус 30°С до плюс 40°С, при этом операция заполнения муфты

композитным составом выполняется при температуре от плюс 4°С до плюс

40°С. Для обеспечения требуемого диапазона температур над местом

ремонта устанавливается обогреваемое защитное укрытие палаточного типа.

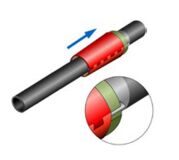

Композитно-муфтовая ремонтная конструкция состоит из стальной

муфты, сваренной из двух полумуфт, которая устанавливается на трубе по центру

дефекта с кольцевым зазором от 6 мм до 40 мм. Допуск для кольцевого зазора

позволяет ремонтировать трубопроводы с дефектами геометрии и изгибом

продольной оси. Концы кольцевого зазора заполняются герметиком. Объем

между трубой и муфтой заполняется композитным составом.

7. Применение композитной муфты

Согласно РД «Методы ремонта дефектов и дефектных секций действующих

магистральных нефтепроводов и нефтепродуктопроводов» ОАО «АК «Транснефть»,

применение композитных муфт предусматривается при следующих дефектах

трубопровода:

1) Вмятина в сочетании с: потерей металла, механическим повреждением, трещиной,

расслоением, дефектом сварного шва и т.д.;

2)) Гофр в сочетании с: потерей металла, механическим повреждением, трещиной,

расслоением, дефектом сварного шва и т.д.;

3) Уменьшение толщины стенки (технологическое) трубы на внешней или внутренней

поверхности трубы;

4) Механическое повреждение типа «риска» на внешней или внутренней поверхности

трубы;

5) Трещина на внешней или внутренней поверхности трубы;

6) Расслоение;

7) Включение (участок с включениями);  Трещина или аномалия в поперечном сварном шве;

Трещина или аномалия в поперечном сварном шве;

9) Пора (скопление, цепочка пор), шлаковое включение, утяжина(вогнутость), подрез,

смещение кромок в поперечном сварном шве;

10) Трещины, несплошность плоскостного типа, непровар, подрез в продольном

сварном шве;

а также другие дефекты.

8. Материалы, применяемые для ремонта по композитно-муфтовой технологии

1) ПЭКМ-ГЕРМЕТ -ТУ 2257-002-61845527-2009

Трехкомпонентный герметизирующий

состав марки «ПЭКМ-ГЕРМЕТ» предназначен для

использования в качестве отверждающегося

герметизирующего материала.

Материал имеет следующие технические

характеристики:

1) Внешний вид композиции:

компонент А –маслянистая прозрачная жидкость;

компонент Б –прозрачная низковязкая жидкость;

компонент В –порошкообразный наполнитель.

2)Жизнеспособность при температуре испытаний

23±2С -12-50 минут.

3)Время отверждения при температуре испытаний

23±2С -30-90 минут

4) Максимальное напряжение при сжатии не менее

50,0 МПа.

5) Прочность при сдвиге не менее 3,0 МПа.

6) Модуль упругости при сжатии не менее 0,5ГПа

2)«ПЭКМ-ИЗОЛ»-ТУ2257-001-61845527-2009

Трехкомпонентный заливочный

композиционный материал имеет следующие

технические характеристики:

1) Внешний вид композиции:

компонент А –маслянистая прозрачная

жидкость; компонент Б –прозрачная

низковязкая жидкость; компонент В –

порошкообразный наполнитель

2) Жизнеспособность при температуре

испытаний 23±2С не менее 60 минут.

3) Показатель текучести при температуре

испытаний 23±2С –не менее 100 мм.

4) Прочность при отрыве не менее 6 МПа.

5) Максимальное напряжение при сжатии не

менее70,0 МПа

6)Прочность при сдвиге не менее 3,0 МПа

7)Модуль упругости при сжатии не менее 1 ГПа.

3)Композитные муфты П-1 предназначены для выборочного ремонта дефектных

участков магистральных нефтепроводов. Для ремонта трубопроводов диаметром 5301420мм применяются муфты длиной: 1000мм, 1500мм, 2000мм, 2500мм, 3000м,

3500мм; трубопроводов диаметром 219-426мм применяются муфты длиной: 500мм,

750мм, 1000мм, 1250мм, 1500мм, 1750мм, 2000мм, 2250мм, 2500мм, 2750мм,

3000мм, 3250мм, 3500мм.

11. Технологические операции, выполняемые при установке Композитных муфт

1) Дробеструйная обработка поверхности

трубопровода в зоне установки муфты и

внутренних поверхностей ремонтных

полумуфт.

2) Сборка и сварка ремонтной конструкции

(муфта П1) на трубопроводе.

3) Регулировка кольцевого зазора

между трубой и муфтой проводится

установочными болтами с учетом

геометрии трубы.

4) Приготовление герметика и

герметизация краев кольцевого зазора

муфты

5) Приготовление композитного состава. В

зависимости от его количества, используют

миксер с механическим приводом или ручное

перемешивающее устройство.

6) Заполнение композитным составом кольцевого

зазора муфты с помощью нагнетательного насоса с

приемочным бункером.

7) После отвержения композитного материала с

помощью шлифовальной машинки срезаются

заподлицо входные и выходные патрубки,

контрольные и установочные болты.

Применение Кевлара® и эпоксидных смол при ремонте дефектных участков трубопроводов и емкостного оборудования

В данное статье предлагаем рассмотреть применение композитных материалов для производственных нужд, а именно для ремонта дефектных участков трубопроводов всех категорий.

Поиск оптимального решения

Компания ООО «НТ-СЕРВИС» на протяжении 10 лет работает на рынке России в качестве поставщика передовых технологий ремонта технологического оборудования. Помимо поставок, мы оказываем и услуги по ремонту оборудования и трубопроводов с применением современных мобильных станков и высокотехнологичного инструмента. Опыт работы с производственными компаниями России подтолкнул нас к поиску оптимального и эффективного решения для ремонта дефектных участков трубопроводов.

Под «дефектными участками», здесь и далее, мы говорим об участках трубопроводов, подверженных влиянию различных факторов, включая внутреннюю и внешнюю коррозию, и имеющих такие дефекты как: общее утонение стенки, бороздки, раковины, расслоения, кольцевые и сквозные трещины.

Для выбора оптимальной технологии ремонта мы провели анализ имеющихся на рынке решений и опыта заказчиков по применению всего спектра технологий, включая отработанные механизмы ремонта при обнаружении дефектов.

Вот основные критерии, по которым велся мониторинг мирового опыта применения композитных технологий:

- безопасность применения на опасных производственных объектах;

- виды ремонтируемых дефектов;

- положительный эффект применения, включая отзывы мировых лидеров нефтегазовой отрасли.

После проведения аналитической работы, мы остановились на сотрудничестве с разработчиком и производителем, предлагающим решение на основе армирующих параарамидных волокон (Aramid Kevlar ® 49) и различных типов эпоксидных смол.

В 2016 году ООО «НТ-СЕРВИС» подписало партнерское соглашение с европейской компанией «3Х Engineering», являющейся одним из лидеров отрасли и имеющей более чем 25-летний опыт работы на мировом рынке композитных материалов. «3Х Engineering» ранее были успешно проведены трехгодичные стендовые испытания предлагаемой технологии. Испытания проводились под контролем независимой инспекционно-сертификационной компании «Bureau Veritas», с результатами которых мы охотно готовы дополнительно поделиться с заинтересованными экспертами и специалистами.

Применение композитных материалов компании «3Х Engineering» одобрено такими компаниями как «TOTAL», «ExxonMobil», «Chevron», «ConocoPhillips», «ESSO», «Indian Oil», «CNPC», «AREVA», «EDF» и др.

Уже первый опыт применения данной технологии и материалов в нефтегазовом секторе России полностью оправдал ожидания и доказал, в первую очередь, нашим заказчикам, эффективность предлагаемого решения.

Сама технология композитного ремонта отвечает требованиям двух основных стандартов:

- ISO 24817:2017 «Petroleum, petrochemical and natural gas industries — Composite repairs for pipework — Qualification and design, installation, testing and inspection» / «Нефтяная, нефтехимическая и газовая промышленность. Ремонт трубопроводов с использованием композитных материалов. Оценка и проектирование, ввод в эксплуатацию, испытание и контроль»;

- АSME PCC-2 — 2015 «Repair of Pressure Equipment and Piping» / «Ремонт оборудования, работающего под давлением, и трубопроводов».

В связи с переизданием стандарта ISO 24817:2017, мы надеемся на появление и соответствующего ГОСТ Р ИСО.

Практическое применение. Алгоритм взаимодействия с заказчиками

На основе имеющихся решений «3X Engineering» нами были разработаны ремонтные комплекты, которым дали название «Ремонтно-композитные муфты» (РКМ) для ремонта трубопроводов, и комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ» для ремонта резервуаров. Ремонт резервуаров тоже весьма актуален для рынка. Выполнять ремонты подводных трубопроводов возможно без необходимости использования кессонов.

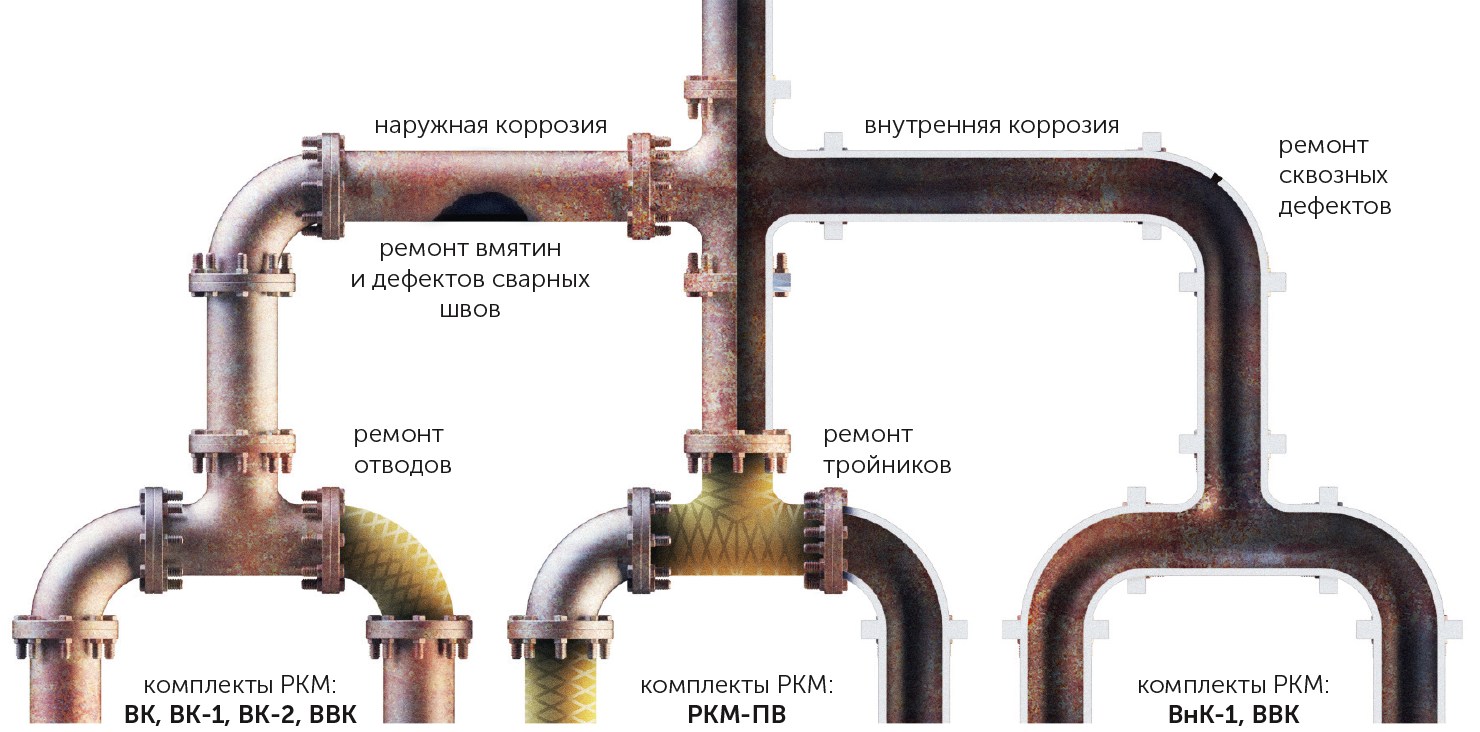

Комплекты РКМ предлагаются для ремонта различных дефектов и, в основном, используются для решения задач, связанных с негативным воздействием на трубопроводы внешней и внутренней коррозии. Ремонтно-композитные муфты подбираются с учетом температуры эксплуатации.

Важно подчеркнуть, что помимо монтажа на прямолинейные участки, Кевлар ® , как продукт, относящийся к текстильной группе материалов, позволяет формировать муфты и на криволинейных участках трубопроводов (отводы, тройники). Как показал опыт, именно ремонт криволинейных участков наиболее востребован на производственных площадках нефтегазового сектора Российской Федерации.

Еще одной особенностью технологии является монтаж РКМ непосредственно на действующий трубопровод, то есть это безостановочный метод ремонта, что является значимым фактором при выборе заказчиком способа укрепления дефектных участков трубопроводов.

Одним из важнейших аспектов нашей работы является достижение эффективного взаимодействия с производственными площадками, эксплуатирующими трубопроводы. Этому мы уделяем много внимания, так как от четкого понимания заказчиком всех технических особенностей предлагаемой ремонтной технологии зависит её успешность.

Как было почеркнуто ранее, технология композитного ремонта отвечает критериям международных стандартов, которые четко описывают виды дефектов и требования как к персоналу, производящему монтаж, так и к непосредственному процессу монтажа. В своей работе, при разработке проектов будущего ремонта, мы делаем акценты на следующие факторы:

- эксплуатационные параметры трубопровода;

- актуальные данные о текущем состоянии трубопровода;

- виды дефектов;

- сроки эксплуатации РКМ на данном конкретном участке;

- зоны ответственности сторон при подготовке рабочего места, во время выполнения и по завершению работ, то есть организационные и технические мероприятия по проекту ремонта;

- опыт работы заказчиков по ремонту трубопроводов и устранению утечек, при наличии таковых.

Далее подробнее по каждому пункту:

1. Для разработки проекта ремонта мы предлагаем заказчику предоставить нашей компании технические параметры трубопровода посредством заполнения опросного листа, который включает в себя, помимо стандартных характеристик (диаметр трубопровода, толщина стенок и паспортные значения марок сталей), три категории данных: эксплуатационные данные, а также максимальные значения давления и температур транспортируемого продукта.

2. Под актуальными данными подразумеваются данные по диагностике (инспекции) трубопроводов. Причем мы анализируем все данные, включая так называемые «добраковочные» диапазоны толщин стенок трубопроводов.

3. Виды дефектов выделены в три основные группы:

- коррозия (внутренняя, внешняя);

- сквозные;

- механические.

Все эти данные позволяют подобрать наиболее оптимальный тип РКМ (рисунок 1).

Рисунок 1. Основные виды ремонтируемых дефектов

4. Сроки эксплуатации РКМ на трубопроводе тоже очень важны. Согласно стандартам, РКМ может эксплуатироваться на трубопроводе до 20 лет.

5. Зоны ответственности также необходимо согласовывать в процессе разработки проекта, так как нюансы, связанные с мобилизацией нашего персонала, материалов, оборудования и инструментов, напрямую влияют на коммерческую сторону проекта. А учитывая, географические особенности нашей страны, это является очень важным фактором.

6. Опыт работы наших заказчиков по ремонту трубопроводов и устранению утечек дает нам возможность предложить альтернативное решение. Исходя из имеющейся статистики, мы стараемся дать наиболее оптимальное, с точки зрения экономии времени и финансов, предложение. Особенно важно обращать внимание заказчиков на учет затрат предприятий на устранение утечек. Тут я имею в виду затраты, связанные с простоем производства при отказах трубопроводного оборудования, и затраты на привлечение сервисных компаний, устраняющих утечки, что не всегда может быть реализовано оперативно. Проще говоря, зачем планировать бюджет с учетом еще не состоявшихся отказов, если есть возможность применить передовую технологию в качестве превентивной меры. Мы предлагаем совместными усилиями провести анализ и выработать план ремонтов дефектных участков.

На сегодняшний день наш алгоритм взаимодействия с заказчиками положительно себя зарекомендовал, что позволяет нам считать себя компанией, которая внедряет лучшие мировые практики на рынке ремонтных технологий Российской Федерации.

Таким образом, можно сформулировать определение: Композитный ремонт трубопроводов и резервуаров, предлагаемый ООО «НТ-СЕРВИС», является превентивной мерой и, при наличии актуальных данных и отработанного алгоритма взаимодействия с заказчиком, представляет собой комплекс мероприятий, направленных на укрепление дефектных участков и предотвращение отказов работы трубопроводов всех категорий.

Данные, полученные от заказчика, обрабатываются в специальной программе REA® (Reinforce Engineering Analysis), разработанной нашим партнером для подбора типа РКМ, необходимого для решения задач по ремонту трубопроводов.

Программа включает в себя библиотеку с техническими характеристиками всех известных марок сталей, из которых выполнены трубопроводы, позволяет моделировать состояние трубопроводов «до» и «после» применения муфт РКМ и рассчитывает технические параметры ремонта, среди которых можно выделить основные:

- тип и количество РКМ и, в случае необходимости, специальных наполнителей;

- ремонтный диапазон;

- количество слоев.

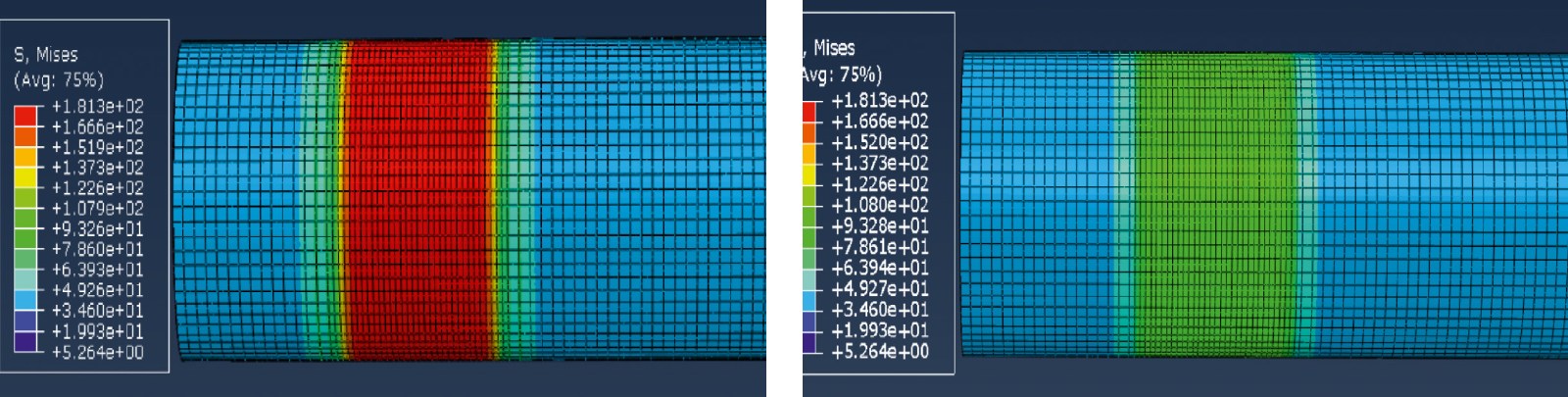

Также для проектирования ремонта, при необходимости, применяется программа FEA® (Finite Element Analysis), позволяющая рассчитать необходимое количество муфт РКМ для распределения нагрузки в зоне ремонта (рисунок 2).

Рисунок 2. Элементы интерфейса программы FEA®: «до» (фото слева) и «после» (фото справа) применения муфт РКМ

Что касается непосредственно самого монтажа РКМ, то персонал компании проходит обучение, соответствующее международным стандартам, и имеет необходимые сертификаты.

Алгоритм монтажа всегда согласовывается с заказчиками, так как качество работы зависит от соблюдения технологии. Отдельно отмечу, что перед каждым монтажом РКМ должна обязательно проводиться подготовка поверхности трубопровода с целью создания шероховатости, что позволяет обеспечить адгезию между поверхностью трубопровода и композитной системой. Этот процесс выполняется специальными зачистными инструментами или пескоструйным оборудованием. Также в процессе монтажа и отверждения ремонтно-композитной муфты во многих случаях необходимо поддерживать определённый температурный режим.

Опыт проведения ремонтов трубопроводов

За период с начала 2017 года по текущий момент времени специалисты ООО «НТ-Сервис» произвели ремонты трубопроводов на объектах ПАО «Газпром нефть», ОАО НК «РуссНефть», ПАО «СИБУР Холдинг», ПАО «Лукойл». Причем, в ряде случаев были решены сложные и нестандартные задачи (рисунок 3).

Рисунок 3. Статистика выполненных работ по категориям трубопроводов

Ремонт резервуаров

Для ремонта резервуаров используются ремонтные комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ». Комплект «ТАНКИТ» позволяет проводить ремонт сквозных дефектов без полного осушения резервуара и использовать безогневой метод ремонта сквозных дефектов диаметром до 100×100 мм. Ремонты могут проводиться при температуре среды от +10 до +60°C, максимальное давление при этом зависит от диаметра резервуара и размера дефекта.

Перед применением ремонтного комплекта производится подготовка поверхности, затем устанавливается монтажная плита с применением наполнителя и магнитов, после чего укладывается несколько слоев Кевлара ® со специальной смолой.

Технология «ТАНКИТ-СЕГМЕНТ» позволяет осуществлять ремонт корродированных резервуаров посредством сегментов из Кевлара ® произвольной формы. Температура продукта может составлять от −50 до +150°С, при этом ограничения по диаметрам резервуаров, размерам корродированных поверхностей и давлению в резервуарах полностью отсутствуют.

Работа по ремонту резервуаров включает в себя несколько этапов: сначала заказчик заполняет опросный лист, затем делается расчет проекта, согласуются условия проведения ремонта, формируется технико-коммерческое предложение, и после этого ООО «НТ-Сервис» приступает непосредственно к выполнению ремонтных работ.

Также компанией разработаны специальные оснастки «СТОПКИТ» и «РОЛЛЕРКИТ», которые используются для устранения утечек и для защиты трубопроводов и их опор от коррозии соответственно.

Приглашаем к сотрудничеству компании всех отраслей промышленности, не только нефтегазового сектора.

Композитные муфты при ремонте трубопроводов

14.04.2015 00:00

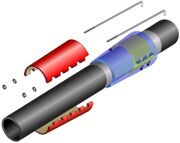

Муфта КОНУС-КОМПОЗИТ является дальнейшим развитием линейки КОНУС и отличается от неё обечайкой, изготовленной из композитных материалов.

Такая конструкция позволяет обойтись без сварочных работ и значительно упрощает установку, особенно на трубопроводах больших диаметров.

ПРИНЦИП РАБОТЫ

Герметизация зазоров, включая зазор между трубопроводом и композиционной муфтой, достигается за счёт прижимающего усилия, создаваемого при натягивании конусной обечайки на муфту, также имеющую коническую форму. Высокие прочностные характеристики материала композиционной муфты и полимеризованной клеящей пасты, используемой при монтаже, гарантирует полную передачу нагрузки от дефектного участка трубы на композиционную обечайку, что обеспечивает восстановление его несущей способности до уровня бездефектной трубы и способствует повышению эксплуатационной надёжности трубопровода в целом.

Ремонт трубопроводов конусными композитными муфтами относится к постоянным и капитальным методам ремонта.

Муфты КОНУС-КОМПОЗИТ выпускаются в двух исполнениях: Конус-Композит и Конус-Композит Плюс

Внутренняя поверхность

полностью прилегает к внешней поверхности ремонтируемого

трубопровода.

Внутренняя поверхность

имеет выборку, совпадающую по форме и размеру с внешней

поверхностью муфты Антисвищ.

НАЗНАЧЕНИЕ МУФТ «КОНУС-КОМПОЗИТ»

Муфты Конус-Композит предназначены:

- для ремонта несквозных дефектов стальных трубопроводов наземного, подземного,надземного и подводного исполнения Ø 50 ÷ 1420 мм с рабочим давлением ≤ 10 МПа, эксплуатируе-мых при t °C = –60° ÷ +450°;

- для усиления металла на участках с недопустимыми инсталляциями на поверхности трубы, которые необходимо устранить постоянным методом ремонта (в данном случае монтаж ККМ Конус-Композит может быть использован, как альтернатива замене катушки);

- для усиления металла в зоне кольцевых сварных швов, в том числе на стадии строительства;

- для ремонта дефектов неметаллических трубопроводов.

НАЗНАЧЕНИЕ МУФТ «КОНУС-КОМПОЗИТ ПЛЮС»

Муфты Конус-Композит Плюс предназначены:

- для ремонта сквозных дефектов (свищей) секций трубопроводов, в том числе неметаллических, в любом исполнении, с максимальным внутренним рабочим давлением ≤ 10 МПа, которые предварительно ликвидированы при помощи герметизирующих муфт Антисвищ;

- для герметизации стальных трубопроводов в околошовных зонах вертикальных сварных стыков.

СВОЙСТВА

Ремонт трубопровода с помощью конусных композитных муфт позволяет обеспечить:

- восстановление несущей способности секции с дефектами до уровня бездефектной трубы;

- герметичность отремонтированного участка на весь оставшийся срок эксплуатации трубопровода.

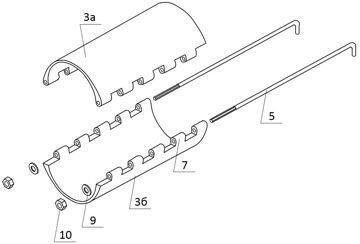

ТЕХНИЧЕСКОЕ ОПИСАНИЕ МУФТЫ КОНУС-КОМПОЗИТ

Муфта Конус-Композит содержит устанавливаемую на трубопровод 1 композитную муфту 2 с цилиндрической внутренней поверхностью, соответствующей диаметру трубопровода, и обечайку 3, выполненную с возможностью установки своей внутренней поверхостью на соответствующую ей внешнюю поверхность композитной муфты.

Муфта 2 изготовлена из композиционного материала, хорошо работающего на сжатие и обеспечивающего передачу радиальной нагрузки с дефектного участка на обечайку, которая также выполнена из композиционного материала, но уже из плохо растягивающегося, с модулем упругости не менее 130 ГПа, что для композитов является максимально близким значением к модулю упругости трубных сталей.

Внешняя поверхность композитной муфты 2, а также внешняя и внутренняя поверхности обечайки 3 выполнены коническими. Композитная муфта 2 состоит из двух составных частей 2-а и 2-б, соединяемых между собой в процессе монтажа на трубопровод 1, имеющего дефект 4.

Композитная обечайка выполнена из двух составных частей 3а и 3б, соединённых между собой осями 5, заканчивающуюся с одной стороны резьбовой частью, а с другой – Г-образным фиксатором.

Оси 5 проходят через петли 7, внутри кото-рых размещены металлические втулки, позволяющие свисти к минимуму зазоры между внутренней поверхностью петель и проходящими сквозь них осями, что обеспечивает отсутствие в петлях изгибающих напряжений и появления в них трещин.

Гайки 10 через шайбы 9 навинчиваются на резьбовые части осей 5, продетых че-рез петли 7 совмещенных между собой частей композитной обечайки 3а и 3б.

Таким образом, гайка 10, шайба 9 и ось 5, в сборе выполняют сразу две функции:

- соединяют и фиксируют две части обечайки 3а и 3б;

- служат приспособлением для затя-гивания обечайки на муфту и обеспече-ния тарированного обжатия ремонтной конструкции.

МОНТАЖ МУФТЫ КОНУС-КОМПОЗИТ ПЛЮС

ШАГ1

Остановка истечения продукта перекачки. Очистка трубопровода от изоляции в районе предстоящего монтажа муфты Антисвищ.

ШАГ2

Монтаж муфты Антисвищ на трубопровод. Тарированная затяжка болтовых соединений. Возобновление перекачки.

ШАГ3

Заполнение композитом пазух между фланцами Антисвища.

ШАГ4

Обезжиривание внутренних поверхностей обеих частей композитной муфты и нанесение на них композитной пасты.

ШАГ5

Монтаж композитной муфты поверх Антисвища и подготовка композитной обечайки к сборке.

ШАГ6

Сборка композитной обечайки рядом с дефектным участком, обезжиривание

наружной поверхности композитной муфты и нанесение на неё клеящей пасты.

ШАГ7

Сдвигание композитной обечайки вдоль оси трубы поверх композитной муфты так, чтобы Г-образные фиксаторы соединительных осей зацепились за кромку композитной муфты.

ШАГ8

Закручивание гаек на концах соединительных осей сначала обычными гаечными ключами, а затем динамометрическим гаечным ключом до усилия, указанного в паспорте изделия.

ШАГ9

Изолирование отремонтированного участка трубопровода с нахлестом на старую изоляцию.

Источник https://ppt-online.org/455189

Источник https://compositeworld.ru/articles/app/id60531589a0c5c100125e4c69

Источник https://pso-ngd.com/products/article_post/konus-kompozit