Промысловый трубопровод

Промысловый трубопровод — система технологических трубопроводов для транспортирования нефти, газового конденсата, газа, воды на нефтяных, нефтегазовых, газоконденсатных и газовых месторождениях.

- нормальный техпроцесс при транспортировке:

- рабочее (нормативное) давление определяется гидравлическим расчетом трубопроводов по проектным объемам транспортировки жидкости.

- максимальное давление в трубопроводах определяется по давлению срабатывания предохранительных устройств,

- это давление принимается за расчетное давление в трубопроводах.

- по назначению — нефте-, газо-, нефтегазо-, нефтегазоводо-, конденсато-, ингибиторо- и водопроводы;

- по величине рабочего давления — высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (0,6 МПа);

- по способу прокладки — подземные, надземные, наземные, подводные; по гидравлической схеме работы — простые, не имеющие ответвлений, и сложные — с ответвлениями, к последним относятся также замкнутые (кольцевые) трубопроводы;

- по характеру напора — напорные и безнапорные.

Промысловые трубопроводы на нефтяных месторождениях (промысловые нефтепроводы)

- выкидные линии — перекачивают продукцию скважин (нефть, природный газ, примеси) от устья до групповой замерной установки (ГЗУ);

- нефтегазосборные коллекторы — перекачивают от ГЗУ до ДНС;

- нефтесборные коллекторы — расположены от ДНС до центрального пункта сбора (ЦПС);

- газосборные коллекторы — перекачивают газ от пункта сепарации до компрессорной станции (КС);

- промысловые газопроводы для сбора попутного нефтяного газа (ПНГ);

- промысловые ингибиторопроводы,

- промысловые водопроводы.

Диаметр выкидных линий в зависимости от дебита скважин Ø75-150 мм, протяженность — определяется технико-экономическими расчетами и может достигать 4 км и более.

Диаметр нефтяных сборных коллекторов Ø100-350 мм, протяженность — 10 км и более.

Различают нефтепроводы:- самотечные (нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и конце трубопровода),

- напорно-самотечные (в нефтепроводе движется только нефть, газовая фаза отсутствует),

- свободно-самотечные, или безнапорные (нефть и газ движутся раздельно).

Промысловые газопроводы для сбора попутного нефтяного газа

- подводящие газопроводы (аналогичны выкидным линиям промысловых нефтепроводов),

- сборные коллекторы (аналогичны нефтяным сборным коллекторам),

- нагнетательные газопроводы.

Нагнетательные газопроводы

служат для нагнетания газа от компрессорных станций в газовую шапку месторождения с целью поддержания пластового давления и продления срока фонтанной эксплуатации нефтяных скважин; для подачи газа через газораспределительные будки к устьям скважин, эксплуатируемых компрессорным способом; для транспортировки газа на газоперерабатывающие заводы или газофракционирующие установки потребителям.

Промысловые ингибиторопроводы

служат для подачи ингибиторов и других химических реагентов в скважины и на другие объекты обустройства нефтяных, нефтегазовых, газовых и газоконденсатных месторождений.

Промысловые водопроводы

предназначены для подачи воды к нагнетательным скважинам с целью поддержания пластового давления и для сбора пластовых вод, добытых вместе с нефтью, в водоносные горизонты.

Подразделяются на магистральные, начинающиеся у насосных станций второго подъёма; подводящие, соединяющие магистральные водопроводы с кустовыми насосными станциями; разводящие, соединяющие кустовые насосные станции с нагнетательных скважинами.Промысловые трубопроводы на газовых и газоконденсатных месторождениях (промысловые газопроводы)

служат для соединения газовых скважин с технологическими установками подготовки газа к транспортировке и промысловыми газораспределительными станциями, через которые газ поступает в магистральные газопроводы, а также для сбора и утилизации газового конденсата.

Промысловые газопроводы подразделяются на шлейфы-газопроводы, газосборные коллекторы-газопроводы, конденсатосборные коллекторы и промысловые водопроводы. Промысловые шлейфы-газопроводы соединяют газовые скважины с установками сепарации и осушки газа, групповые установки подготовки газа к транспортированию, отдельные пункты сепарации газа с промысловыми газосборными коллекторами. Длина шлейфов (600 м — 5 км), диаметры до 200 м.Промысловые газосборные коллекторы-газопроводы

соединяют групповые установки подготовки газа к транспортированию с промысловыми газораспределительными станциями.

Форма газосборных коллекторов аналогична форме промысловых газопроводов, используемых на нефтяных месторождениях.Промысловые конденсатосборные коллекторы (аналогичны промысловым нефтесборным коллекторам на нефтяных месторождениях)

применяются для транспортировки выделенного на групповых установках подготовки газа к транспортированию конденсата на промысловый газосборный пункт или на газобензиновый завод.

Промысловые трубопроводы аналогичны промысловым водопроводам, применяемым на нефтяных месторождениях.Назначение и классификация промысловых

Промысловые трубопроводы (ПТ)– это капитальные инженерные сооружения, рассчитанные на длительный срок эксплуатации и предназначенные для бесперебойной транспортировки природного, нефтяного попутного газа, нефти, воды и их смесей от мест добычи до установок комплексной подготовки и далее к местам врезки в магистральный трубопровод, или для подачи на другой вид транспорта (железнодорожный, морской, речной).

Основной составляющей ПТ является линейная часть – непрерывная нить, сваренная из отдельных труб или секций и уложенная в грунт тем или иным способом. К линейной части относятся собственно нитка трубопровода с переходами через естественные и искусственные преграды, резервные нитки, лупинги (параллельные нитки на отдельных участках для переноса транспортировки при остановке основной нитки), крановые узлы, камеры запуска и приема очистных устройств и диагностических приборов.

Линейная часть трубопроводов прокладывается в различных топографических геологических, гидрологических и климатических условиях, в грунтах с различной несущей способностью (болота, скальные грунты, многолетние мерзлоты).

ПТ предназначены для транспортировки продукции скважин: нефти, природного и нефтяного газа, попутной воды, их смесей. ПТ бывают межпромысловые, промысловые и технологические.

ПТ принято классифицировать по следующим параметрам.

¾ по способу прокладки – подземной, наземной, надземной, подводной. Подземный способ предусматривает прокладку ПТ на глубине, превышающей диаметр трубы, и после окончания укладки трубопровода земля может быть возвращена в хозяйственный оборот.

Наземные схемы прокладки используются преимущественно в сильно обводненных, заболоченных районах, при высоком уровне стояния грунтовых вод, на солончаковых грунтах, при наличии скальных подстилающих пород, при пересечении с другими коммуникациями. При наземной прокладке верхняя образующая трубопровода располагается на уровне дневной поверхности или на небольшой глубине. При этом для увеличения устойчивости укладка ведется в траншею глубиной 0,4-0,8 м с последующим сооружением насыпи необходимых размеров. Наземный способ менее затратен, чем подземный. Но при этом способе прокладки увеличивается вероятность ускоренного коррозионного разрушения и деформации при смене температурного режима и, как следствие, сокращается срок безопасной эксплуатации.

Надземный способ прокладки рекомендуется в пустынях, горных районах, болотистых местностях, районах горных выработок, оползней, многолетней мерзлоты, сейсмических районах, а так же на переходах через естественные и искусственные препятствия. К недостаткам этого способа прокладки следует отнести загроможденность территории, необходимость устройства опор, специальных проездов для техники и миграции животных, подверженность трубопровода сильным колебаниям температуры, что требует принятия специальных мер.

Подводный способ прокладкииспользуется преимущественно при обустройстве шельфовых месторождений

¾ по виду перекачиваемого продукта: нефтепроводы, газопроводы, нефтегазопроводы, водопроводы, конденсатопроводы, ингибиторопроводы, паропроводы, канализация;

¾ по назначению: самотечные, напорные, смешанные;

¾ по рабочему давлению (напору) классифицируют: ПТ, транспортирующие газ и газовый конденсат: 1 класс – от 20 до 32 МПа; 2 класс – от 10 до 20 МПа; 3 класс – от 2,5 до 10 МПа; 4 класс – до 2,5 МПа. ПТ, транспортирующие нефть: высоконапорные (выше 2,5 МПа), средненапорные (от 1,6 до 2,5 МПа), низконапорные (до 1,6 МПа), безнапорные (самотечные);

¾ по функции: выкидные линии – от устья скважины до ГЗУ, сборные коллекторы – принимают продукцию от нескольких трубопроводов, товарные – перекачка товарной нефти;

¾ по способу соединения – разъемные (фланцевое, раструбное, резьбовое, резьбовое муфтовое соединения) неразъемные (сварные, склеенные)

¾ по форме расположения в пространстве – линейные, кольцевые, лучевые (телескопические, лупинговые);

¾ по материалу: стальные, чугунные, полиэтиленовые, стеклопластиковые, полимерметаллические, железобетонные, алюминиевые, комбинированные

¾ по типу изоляции: внешняя, внутренняя, без изоляции

¾ по степени заполнения сечения трубопровода: с полным заполнением сечения трубопровода (напорные товарные нефтепроводы) и с неполным заполнением сечения (напорные и безнапорные нефтепроводы, нефтесборные коллекторы);

¾ по диаметру ПТ для транспорта нефти подразделяют на три класса: 1 – Ду – 600 мм и более; 2 – Ду – 600-300 мм; 3 – Ду – менее 300мм

¾ по размерам: малого диаметра (57 – 426 мм), большого диаметра (530 – 1420 мм)

¾ по гидравлической схеме работы: простые, не имеющие ответвлений; сложные – имеющие ответвления, переменный по длине расход, вставку другого диаметра, параллельный участок, кольцевые трубопроводы.

Состав и категория ПТ. В соответствии с «Правилами по эксплуатации, ревизии, ремонту и выбраковке нефтепромысловых трубопроводов» (РД 39-132-94) выделяют следующий состав ПТ для нефтяных, газовых и газоконденсатных месторождений:

ПТ на газовых и газоконденсатных месторождениях:

¾ Газопроводы, газовые коллекторы неочищенного газа, межпромысловые коллекторы, трубопроводы для транспортирования газа и газового конденсата от УКПГ, УППГ до ГС, ДСК, КС, ПХГ, ГПЗ, независимо от протяженности

¾ Газопроводы-шлейфы, предназначенные для транспортирования газа и конденсата от скважин и от ПХГ до УКПГ, УППГ, и от КС ПХГ до нагнетательных и газлифтных скважин

¾ Трубопроводы, для подачи очищенного газа и ингибитора в скважины и на другие объекты обустройста месторождений

¾ Трубопроводы сточных вод давлением более10 МПа для подачи их в скважины для закачки

ПТ на нефтяных месторождениях:

¾ Выкидные трубопроводы от нефтяных скважин, за исключением участков, расположенных на кустовых площадках скважин, для транспортирования продукции скважин до ГЗУ

¾ Нефтегазосборные трубопроводы для транспортирования продукции от ЗУ до сепарационных пунктов 1 ступени

¾ Газопроводы для транспортирования нефтяного газа от сепарационных установок до УКПГ, УППГ или потребителей

¾ Нефтепроводы для транспортирования газонасыщенной или разгазированной обводненной или безводной нефти от НСП и ДНС до ЦПС

¾ Газопроводы для транспортирования газа к газлифтным скважинам

¾ Трубопроводы системы ППД и захоронения попутных вод

¾ Нефтепроводы для транспортирования товарной нефти от ЦПС до МТ

Все внутрипромысловые трубопроводы в зависимости от их назначения, диаметра, рабочего давления, газового фактора, коррозионной активности перекачиваемой среды подразделяются на 4 категории. Категория ПТ определяется суммой баллов:

,

где Кi определяется по зависимостям, полученным на основании экспертных оценок влияния указанных факторов на надежность работы трубопровода.

К 1 категории относятся трубопроводы с суммой баллов K > 50; ко второй – 33 < K < 50; к третьей 16 < K < 33; к четвертой – K < 16

Коэффициент К1 определяется в зависимости от назначения трубопровода (табл.3.1).

Значение К1 для различных видов трубопроводов

Назначение трубопровода Значение коэффициента К1 Газопровод внутриплощадочный Нефтегазопровод внутриплощадочный Нефтепровод внутриплощадочный Водовод внутриплощадочный Газопровод внутрипромысловый Нефтепровод внутрипромысловый Нефтегазопроводный коллектор 1 порядка* Нефтегазопроводный коллектор 2 порядка** Водовод внутрипромысловый Выкидная линия скважин * Коллектор 2 порядка – нефтегазосборный трубопровод, отводящий продукцию нескольких кустов скважин до его врезки в коллектор 1 порядка.

**Коллектор 1 порядка – нефтегазосборный трубопровод, объединяющий продукцию нескольких коллекторов 2 порядка до входа его в пункт подготовки.

Коэффициент К2 учитывает ответственность трубопровода в зависимости от диаметра:

где Dн — наружный диаметр ПТ

Коэффициент К3 учитывает влияние рабочего давления на относительную опасность его для людей и окружающей среды и определяется по зависимости:

где Рраб – рабочее давление в трубопроводе, МПа

Коэффициент К4 учитывает влияние газового фактора на надежность работы трубопровода и определяется по зависимости:

где Гф – газовый фактор данного месторождения, м 3 /м 3

Коэффициент К5 учитывает влияние скорости коррозии трубопровода (внутренней или внешней в зависимости от ее преобладающего влияния) на надежность работы трубопровода и определяется по зависимости:

где vкор – скорость коррозии трубопровода, мм/год

3.2. Проектирование промысловых трубопроводов.

Все существующие методы проектирования ПТ должны отвечать следующим критериям: оптимальная металлоемкость, современное техническое обслуживание, учет существующей системы сбора продукции скважин, учет очередности ввода скважин, безопасность для окружающей среды, оптимальные сроки строительства.

Проектирование ПТ сводится к решению следующих задач:выбор трассы, выбор рациональной длины и диаметра ПТ, гидравлический, прочностной и механический расчеты.

На выбор трассы оказывают влияние следующие факторы: сейсмостойкость, экология, надежность, перспективы развития месторождения, затраты на сооружение перекачивающей станции. Трассы выбирают с учетом размещения скважин на площади месторождения и ее размеров, характеристики продуктивных пластов и дебитов скважин, принятой схемой подготовки скважинной продукции, климатических условий и рельефа площади промысла. Трассу между двумя заданными пунктами выбирают по карте местности крупного масштаба, близкой к прямой линии, с обходом болот, водоемов, дорог, промышленных объектов, и пр.

Основные требования к трассам заключаются в следующем:

¾ выбор трассы производится на основе вариантной оценки экономической целесообразности и экологической допустимости из нескольких возможных вариантов;

¾ прокладка ПТ по территории населенных пунктов, промышленных и сельскохозяйственных предприятий не допускается;

¾ газопроводы должны располагаться над нефтепроводами при их пересечении;

¾ допускается совместная в одной траншее или на общих опорах прокладка трубопроводов одного или различного назначения.

¾ Количество ПТ, укладываемых в одну траншею, определяется проектом, исходя из условий надежности и безопасности эксплуатации ПТ, удобства выполнения строительно-монтажных и ремонтных работ.

Выбор рациональных длин и диаметров ПТ. Расчеты проводят для заданной пропускной способности с учетом плотности и вязкости перекачиваемой среды для двух значений температуры, принимая во внимание диаметры соседних ПТ большего и меньшего значения, чем у рекомендуемого. Технологические расчеты проводят с использованием укрупненных экономических показателей, отвечающих минимальной металлоемкости и минимуму затрат на строительство и эксплуатацию ПТ. По результатам расчетов принимается ближайший в сторону увеличения внутренний диаметр трубы по сортаменту.

Гидравлический, тепловой, и механический расчет ПТ. В основе гидравлического описания работы ПТ, по которому осуществляется перекачка, лежит уравнение Бернулли. Механический и прочностной расчеты сводятся к оценке толщины стенок труб с учетом максимально возможного рабочего давления и диаметра труб, выбору марки стали. Тепловой расчет проводится для правильной расстановки подогревателей и настройки режима их работы на основе уравнений теплового баланса.

Гидравлический расчет ПТ должен выполняться :

– на максимальную добычу жидкости, принимаемую по проектным документам, и эффективную вязкость, соответствующую обводненности скважинной продукции на этот период;

– на максимальную эффективную динамическую вязкость и соответствующую ей добычу жидкости.

Для обеспечения трубопроводного транспорта высоковязкой нефти с температурой замерзания выше минимальной температуры грунта на глубине укладки ПТ, следует предусматривать специальные инженерные решения: путевой подогрев, ввод деэмульгаторов, смешение с маловязкой нефтью, газонасыщение и т.д.

Выкидные линии должны проектироваться в одну нитку с соблюдением принципа коридорной прокладки с другими инженерными коммуникациями.

Раздельный сбор и транспорт разносортных нефтей и нефтяных газов и однотипных пластовых нефтей в каждом случае должен проектироваться на основании технико-экономических обоснований с учетом:

– целевого назначения использования нефти и ПНГ

– возможности осуществления технологических процессов совместной подготовки разносортных нефтей, ПНГ и добываемой воды;

Транспорт нефти и газа. Виды, способы транспортировки углеводородов

Транспорт нефти, хранение полезных ископаемых относятся к перечню работ, связанных с добычей и переработкой сырья. Это весьма опасное вещество, из чего стоит сделать вывод, что при перевозке необходимо соблюдать все требования безопасности. Потому на всех фирмах отрасли соблюдаются строгие правила работы с топливом этой категории.

Транзит углеводородных веществ – это небезопасная операция доставки продукции непосредственно от места бурения, газовых и нефтяных промыслов до конечного потребителя (заводы, хранилища, АЗС и т.д.). Все логистические процессы могут проводиться посредством эксплуатации железной дороги, морских и речных путей, а также с помощью автотранспорта. Тип перевозки, а соответственно, и транспорт нефти и газа выбирается исходя из поставленных требований, количества сырья, сроков.

Газ относится к числу горючих ископаемых. Поэтому при перевозках должны соблюдаться нормы безопасности, регламентируемые госструктурами и самим производством.

1. Виды транспорта нефти

Известны следующие виды транспорта нефти (рис. 1):

- железнодорожный,

- водный,

- трубопроводный,

- автомобильный,

- воздушный.

Рисунок 1 — Виды транспорта нефти

Железнодорожный транспорт нефти.

Сливо-наливная железнодорожная эстакада (рис. 2).

Рисунок 2 — Сливо-наливная железнодорожная эстакада

Достоинства: универсальность, равномерность доставки грузов в течение всего года с более высокой скоростью, чем водным транспортом и доставка нефтепродуктов в большинство пунктов потребления.

Недостатки: большие капитальные затраты, относительно высокие эксплуатационные затраты, относительно низкая эффективность использования мощности подвижного состава, значительные потери нефти и нефтепродуктов при транспорте и разгрузочно-погрузочных операциях и необходимость специальных сливно-наливных пунктов и пунктов зачистки вагонов-цистерн.

Водный транспорт нефти.

Водный терминал по перевалке нефти (рис. 3).

Рисунок 3 —Водный терминал по перевалке нефти

Достоинства: располагают неограниченной пропускной способностью водных путей и нет необходимости в создании дорогостоящих линейных сооружений.

Недостатки: провозная способность флота ограничивается грузоподъемностью и другими показателями, передвижных средств флота, производительностью причального и берегового нефтебазового хозяйства и эффективность использования супертанкеров повышается с увеличением дальности перевозок, на малых расстояниях они перестают быть рентабельными.

Автомобильный транспорт нефти.

Автоналивная эстакада представлена на рисунке (рис. 4)

Рисунок 4 — Автоналивная эстакада

Достоинства и недостатки автоналивной эстакады.

- доставка небольших партий нефтепродуктов на различные расстояния с большой скоростью;

- большая маневренность и высокая проходимость;

- высокая оперативность

- высокие затраты наэксплуатацию;

- сравнительно небольшая грузоподъемность автоцистерн, неполная загрузка подвижных средств из-за порожних пробегов цистерн;

- зависимость от наличия и технического состояния дорог.

Трубопроводный транспорт нефти (рис. 5)

Рисунок 5 — Трубопроводный транспорт нефти

Достоинства: наиболее низкая себестоимость перекачки, небольшие удельные капитальные вложения на единицу транспортируемого груза, бесперебойная поставка в течение года, высокая производительность труда, незначительные потери нефтей и нефтепродуктов при перекачке, сравнительно короткие сроки строительства, возможность перекачки нескольких сортов нефти и нефтепродуктов по одному трубопроводу, возможность наращивания пропускной способности трубопровода.

Недостатки: крупные единовременные капитальные вложения в строительство, потребность в крупных материальных затратах на заполнение всего трубопровода нефтью или нефтепродуктом при вводе в эксплуатацию.

Свойства нефти и газа влияющие на технологию ее транспортировки представлена в табл. 1

Таблица 1 — Свойства нефти и газа влияющие на технологию транспортировки

№ Сырье Свойства 1 нефть Плотность, вязкость, токсичность, электризация, температура застывания, пожаровзыропасность, испаряемость 2 газ Плотность, вязкость, сжимаемость, способность образовывать газовые гидраты Современные транзитные операции могут проходить при помощи вышеописанных способов, но чаще всего применяется трубопроводный транспорт нефти и газа. Это экологически чистый вид поставок. К тому же трубопроводы относятся к числу наиболее экономически выгодных способов транзита. Главное преимущество подобного метода состоит в том, что он позволяет доставлять сырье в места хранения нефти в сжатые сроки в большом количестве.

Необходимо отметить, что применение трубопроводов для перегонки углеводородного ресурса ко всем потребителям не представляется реальной возможностью. Об этом говорит не повсеместное распространение газоносных систем. Из-за этого свое место в данном направлении нашел ж/д транспорт, автомобили и морские судна.

Перекачка газа. Основная цель проведения операций перекачки – экономичная доставка сжиженного газа как можно ближе к месту окончательной обработки, упаковки или потребления. Перегрузка может происходить в любом месте, куда может прибыть железнодорожная цистерна и куда можно подать автоцистерну.

При проведении обычных операций продукт подается по железной дороге в железнодорожной цистерне к месту, где планируется произвести перегрузку с использованием специализированного оборудования с необходимыми эксплуатационными характеристиками.

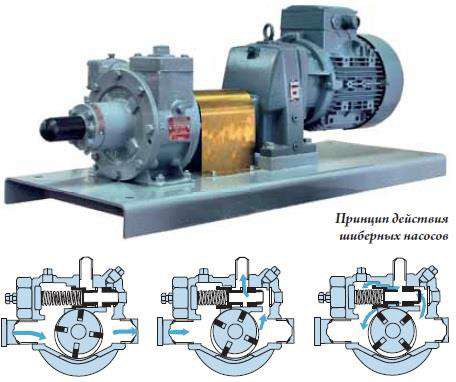

К числу наиболее эффективных технологий перекачки сжиженных газов относится линия, оснащенная шиберными насосами (рис. 6) и компрессорами возвратно-поступательного движения газа. Этот способ предотвратил многие из проблем обслуживания, которые возникали при использовании традиционных насосов и компрессоров, и теперь он взят на вооружение ведущими производителями оборудования.

Наряду с шиберными для перекачки сжиженных газов используются насосы и других типов, прежде всего динамические (центробежные, вихревые) и помощью испарителей.

Рисунок 6 — Перекачка сжиженных газов шиберными насосами

2. Конструктивные схемы магистральных трубопроводов

В настоящее время существуют следующие принципиально различные конструктивные схемы прокладки магистральных трубопроводов. К основным схемам прокладки относятся: подземная, наземная и надземная. Выбор той или иной схемы прокладки определяется условиями строительства, составом грунтов, другими природно-климатическими условиями и окончательно принимается на основании техникоэкономического сравнения и целесообразности различных вариантов.

Подземная схема укладки (рис. 7) является наиболее распространённой (98% от общей протяжённости) и предусматривает укладку трубопровода в грунт на глубину, превышающую диаметр трубопровода.

Рисунок 7 — Сооружение подземного газопровода

Надземная прокладка трубопроводов (рис.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

Рисунок 8 — Надземная прокладка трубопроводов

Наземная схема прокладки преимущественно используется в сильно обводнённых и заболоченных районах при высоком уровне грунтовых вод и очень малой несущей способности верхнего слоя грунта, на солончаковых грунтах, при наличии подстилающих скальных пород, а также при пересечении с другими коммуникациями или когда иной способ прокладки трубопровода невозможен,

3. Защита магистрального трубопровода от коррозии

Основным оборудованием, корродирующем при эксплуатации систем транспорта и хранения нефти и газа, являются магистральные трубопроводы и стальные резервуары.

Магистральные трубопроводы – это главное оборудование для транспортировки нефти и газа. Они представляют собой металлоконструкции, которые эксплуатируют в течение нескольких десятков лет без сколько-нибудь существенного морального износа. Основной средой прокладки магистральных трубопроводов являются почвы и грунты, обладающие большей или меньшей коррозионной агрессивностью. Несмотря на то, что все трубопроводы подлежат комплексной защите, потери от коррозии превосходят остальной ущерб, связанный с их работой

По мере увеличения продолжительности работы трубопроводов опасность их коррозионного разрушения возрастает. Это связано с тем, что со временем происходит старение и нарушение защитных свойств изоляционных покрытий, а также старение самого металла, способствующее повышению его склонности к развитию хрупкого разрушения.

В соответствии с требованиями современной нормативной документации при всех способах прокладки, кроме надземной, трубопроводы подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты, независимо от коррозионной агрессивности грунта. При этом основным и наиболее эффективным и дешевым способом подавления коррозии магистральных трубопроводов является защита их полимерными изоляционными материалами. Это объясняется тем, что при протекании коррозионного процесса на поверхности подземного трубопровода лимитирующей стадией является перенос зарядов по внутренней цепи, то есть по грунтовому электролиту. Поэтому именно эту стадию процесса выгоднее всего тормозить, чтобы замедлить весь коррозионный процесс.

Даже самые совершенные современные покрытия на основе органических материалов в силу своей природы не могут обеспечить надежную противокоррозионную защиту материала трубопровода в течение всего времени его эксплуатации. Поэтому, в соответствии с действующими стандартами и другими нормативными документами, все магистральные трубопроводы подлежат комплексной защите -изоляции и электрохимической защите. При этом следует иметь в виду, что последняя является дополнительной мерой. Ее назначение – подавить анодный процесс лишь на небольших по площади участках дефектов в изоляции. Справиться с защитой оголенного участка трубы существенной площади она не может.

Сущность электрохимической защиты вообще заключается в подавлении анодного процесса за счет искусственной поляризации (анодной или катодной) металла защищаемой конструкции от внешнего источника.

Источник https://neftegaz.ru/tech-library/transportirovka-i-khranenie/141779-promyslovyy-truboprovod/

Источник https://cyberpedia.su/11x8df0.html

Источник https://extxe.com/25040/transport-nefti-i-gaza-vidy-sposoby-transportirovki-uglevodorodov/