Таблицы размеров плоских стальных фланцев по ГОСТ

Стальные плоские приварные фланцы по ГОСТ 12820-80 производятся в размерах от Ду10 до Ду2400 и для условных давлений 0,1–2,5 МПа. Конструкция их крайне простая. Изделие является цельным диском с одним центральным отверстием и несколькими крепежными. Через крепежные отверстия продеваются болты или шпильки, соединяющие два фланца между собой. Через центральное отверстие проходит поток рабочей среды. Оно несколько больше диаметра трубы аналогичного Ду, поскольку плоский фланец надевается на трубу, а не приваривается к ней встык.

Различные исполнения плоских фланцев отличаются формой уплотнительной поверхности (зеркала) и возможностью использования разных прокладок. Также изделия различаются материальным исполнением. Стальные фланцы производятся как из высококачественных углеродистых сталей, так и из коррозионностойких сплавов.

Исполнения плоских стальных фланцев по ГОСТ 12820-80

- исполнение 1 – с соединительным выступом под углом 45°

- исполнение 2 – с выступом под углом 90°

- исполнение 3 – со впадиной

- исполнение 4 – с шипом

- исполнение 5 – с пазом

- исполнение 6 – под линзовую прокладку

- исполнение 7 – под прокладку овального сечения

- исполнение 8 – с шипом под фторопластовую прокладку

- исполнение 9 – с пазом под фторопластовую прокладку

Габаритные обозначения фланцев плоских приварных

- D – наружный диаметр фланца;

- D1 – межосевое расстояние крепежных отверстий;

- D2 — диаметр прижимной поверхности (зеркала);

- dв — внутренний диаметр фланца;

- b — толщина фланца;

- h — высота зеркала;

- dн – диаметр отверстий под шпильки и болты.

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (МПа 0,1-0,25)

| Dy | D | D1 | D2 | dн | dв | b | Вес, кг |

|---|---|---|---|---|---|---|---|

| 10 | 75 | 50 | 35 | 14 | 15 | 8 | 0,25 |

| 15 | 80 | 55 | 40 | 18 | 19 | 0,29 | |

| 20 | 90 | 65 | 50 | 20 | 26 | 10 | 0,45 |

| 25 | 100 | 75 | 60 | 32 | 33 | 0,55 | |

| 32 | 120 | 90 | 70 | 38 | 39 | 0,79 | |

| 40 | 130 | 100 | 80 | 45 | 46 | 0,95 | |

| 50 | 140 | 110 | 90 | 57 | 59 | 1,04 | |

| 65 | 160 | 130 | 110 | 76 | 78 | 11 | 1,39 |

| 80 | 185 | 150 | 128 | 89 | 91 | 1,84 | |

| 100 | 205 | 170 | 148 | 108 (А) | 110 | 2,14 | |

| 114 (Б) | 116 | 2,05 | |||||

| 125 | 235 | 200 | 178 | 133 (А) | 135 | 13 | 2,60 |

| 140 (Б) | 142 | 2,47 | |||||

| 150 | 260 | 225 | 202 | 152 (А) | 154 | 3,61 | |

| 159 (Б) | 161 | 3,43 | |||||

| 168 (В) | 170 | 3,20 | |||||

| 175 | 290 | 255 | 232 | 194 | 196 | 3,77 | |

| 200 | 315 | 280 | 258 | 219 | 222 | 15 | 4,73 |

| 225 | 340 | 305 | 282 | 245 | 245 | 17 | 5,93 |

| 250 | 370 | 335 | 312 | 273 | 273 | 18 | 6,95 |

| 300 | 435 | 395 | 365 | 325 | 325 | 9,33 | |

| 350 | 485 | 445 | 415 | 377 | 377 | 10,45 | |

| 400 | 535 | 495 | 465 | 426 | 426 | 11,64 | |

| 450 | 590 | 550 | 520 | 480 | 480 | 20 | 14,56 |

| 500 | 640 | 600 | 570 | 530 | 530 | 16,01 | |

| 600 | 755 | 705 | 670 | 630 | 630 | 21,35 | |

| 700 | 860 | 810 | 775 | 720 | 720 | 21 | 29,15 |

| 800 | 975 | 920 | 880 | 820 | 820 | 36,63 | |

| 900 | 1075 | 1020 | 980 | 920 | 920 | 23 | 44,20 |

| 1000 | 1175 | 1120 | 1080 | 1020 | 1020 | 25 | 52,58 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (0.6 МПа)

| Dy | D | D1 | D2 | dн | dв | b | Вес, кг |

|---|---|---|---|---|---|---|---|

| 10 | 75 | 50 | 35 | 14 | 15 | 10 | 0,31 |

| 15 | 80 | 55 | 40 | 18 | 19 | 0,33 | |

| 20 | 90 | 65 | 50 | 25 | 26 | 12 | 0,53 |

| 25 | 100 | 75 | 60 | 32 | 33 | 0,64 | |

| 32 | 120 | 90 | 70 | 38 | 39 | 13 | 1,01 |

| 40 | 130 | 100 | 80 | 45 | 46 | 1,21 | |

| 50 | 140 | 110 | 90 | 57 | 59 | 1,33 | |

| 65 | 160 | 130 | 110 | 76 | 78 | 1,63 | |

| 80 | 185 | 150 | 128 | 89 | 91 | 15 | 2,44 |

| 100 | 205 | 170 | 148 | 108 (А) | 110 | 2,85 | |

| 114 (Б) | 116 | 2,73 | |||||

| 125 | 235 | 200 | 178 | 133 (А) | 135 | 17 | 3,88 |

| 140 (Б) | 142 | 3,68 | |||||

| 150 | 260 | 225 | 202 | 152 (А) | 154 | 4,63 | |

| 159 (Б) | 161 | 4,39 | |||||

| 168 (В) | 170 | 4,09 | |||||

| 175 | 290 | 255 | 232 | 194 | 196 | 19 | 5,36 |

| 200 | 315 | 280 | 258 | 219 | 222 | 5,89 | |

| 225 | 340 | 305 | 282 | 245 | 245 | 6,60 | |

| 250 | 370 | 335 | 312 | 273 | 273 | 20 | 7,67 |

| 300 | 435 | 395 | 365 | 325 | 325 | 10,28 | |

| 350 | 485 | 445 | 415 | 377 | 377 | 22 | 12,58 |

| 400 | 535 | 495 | 465 | 426 | 426 | 24 | 15,20 |

| 450 | 590 | 550 | 520 | 480 | 480 | 17,25 | |

| 500 | 640 | 600 | 570 | 530 | 530 | 25 | 19,72 |

| 600 | 755 | 705 | 670 | 630 | 630 | 26,24 | |

| 700 | 860 | 810 | 775 | 720 | 720 | 27 | 36,68 |

| 800 | 975 | 920 | 880 | 820 | 820 | 46,14 | |

| 900 | 1075 | 1020 | 980 | 920 | 920 | 29 | 55,10 |

| 1000 | 1175 | 1120 | 1080 | 1020 | 1020 | 31 | 64,36 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (1 МПа)

| Dy | D | D1 | D2 | dн | dв | b | Вес, кг |

|---|---|---|---|---|---|---|---|

| 10 | 90 | 60 | 42 | 14 | 15 | 10 | 0,46 |

| 15 | 95 | 65 | 47 | 18 | 19 | 0,51 | |

| 20 | 105 | 75 | 58 | 25 | 26 | 12 | 0,74 |

| 25 | 115 | 85 | 68 | 32 | 33 | 0,89 | |

| 32 | 135 | 100 | 78 | 38 | 39 | 14 | 1,40 |

| 40 | 145 | 110 | 88 | 45 | 46 | 15 | 1,71 |

| 50 | 160 | 125 | 102 | 57 | 59 | 2,06 | |

| 65 | 180 | 145 | 122 | 76 | 78 | 17 | 2,80 |

| 80 | 195 | 160 | 133 | 89 | 91 | 3,19 | |

| 100 | 215 | 180 | 158 | 108 (А) | 110 | 19 | 3,96 |

| 114 (Б) | 116 | 3,81 | |||||

| 125 | 245 | 210 | 184 | 133 (А) | 135 | 21 | 5,40 |

| 140 (Б) | 142 | 5,15 | |||||

| 150 | 280 | 240 | 212 | 152 (А) | 154 | 6,92 | |

| 159 (Б) | 161 | 6,62 | |||||

| 168 (В) | 170 | 6,24 | |||||

| 175 | 310 | 270 | 242 | 194 | 196 | 7,32 | |

| 200 | 335 | 295 | 268 | 219 | 222 | 8,05 | |

| 225 | 365 | 325 | 295 | 245 | 245 | 9,30 | |

| 250 | 390 | 350 | 320 | 273 | 273 | 23 | 10,65 |

| 300 | 440 | 400 | 370 | 325 | 325 | 24 | 12.9 |

| 350 | 500 | 460 | 430 | 377 | 377 | 15,85 | |

| 400 | 565 | 515 | 482 | 426 | 426 | 26 | 21,56 |

| 450 | 615 | 565 | 532 | 480 | 480 | 22,76 | |

| 500 | 670 | 620 | 585 | 530 | 530 | 28 | 22,70 |

| 600 | 780 | 725 | 685 | 630 | 630 | 31 | 39,40 |

| 700 | 895 | 840 | 800 | 720 | 720 | 34 | 59,46 |

| 800 | 1010 | 950 | 905 | 820 | 820 | 37 | 79,16 |

| 900 | 1110 | 1050 | 1005 | 920 | 920 | 40 | 94,13 |

| 1000 | 1220 | 1160 | 1110 | 1020 | 1020 | 43 | 118,43 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (1.6 МПа)

| Dy | D | D1 | D2 | dн | dв | b | Вес, кг |

|---|---|---|---|---|---|---|---|

| 10 | 90 | 60 | 42 | 14 | 15 | 12 | 0,54 |

| 15 | 95 | 65 | 47 | 18 | 19 | 0,61 | |

| 20 | 105 | 75 | 58 | 25 | 26 | 14 | 0,86 |

| 25 | 115 | 85 | 68 | 32 | 33 | 16 | 1,17 |

| 32 | 135 | 100 | 78 | 38 | 39 | 1,58 | |

| 40 | 145 | 110 | 88 | 45 | 46 | 17 | 1,96 |

| 50 | 160 | 125 | 102 | 57 | 59 | 19 | 2,58 |

| 65 | 180 | 145 | 122 | 76 | 78 | 21 | 3,42 |

| 80 | 195 | 160 | 133 | 89 | 91 | 3,71 | |

| 100 | 215 | 180 | 158 | 108 (А) | 110 | 23 | 4,73 |

| 114 (Б) | 116 | 4,55 | |||||

| 125 | 245 | 210 | 184 | 133 (А) | 135 | 25 | 6,38 |

| 140 (Б) | 142 | 6,08 | |||||

| 150 | 280 | 240 | 212 | 152 (А) | 154 | 8,16 | |

| 159 (Б) | 161 | 7,81 | |||||

| 168 (В) | 170 | 7,36 | |||||

| 175 | 310 | 270 | 242 | 194 | 196 | 8,64 | |

| 200 | 335 | 295 | 268 | 219 | 222 | 27 | 10,10 |

| 225 | 365 | 325 | 295 | 245 | 245 | 11,70 | |

| 250 | 405 | 355 | 320 | 273 | 273 | 28 | 14,49 |

| 300 | 460 | 410 | 370 | 325 | 325 | 17,78 | |

| 350 | 520 | 470 | 430 | 377 | 377 | 30 | 22,88 |

| 400 | 580 | 525 | 482 | 426 | 426 | 34 | 31,00 |

| 450 | 640 | 585 | 532 | 480 | 480 | 38 | 39,64 |

| 500 | 710 | 650 | 585 | 530 | 530 | 44 | 57,01 |

| 600 | 840 | 770 | 685 | 630 | 630 | 45 | 80,03 |

| 700 | 910 | 840 | 800 | 720 | 720 | 47 | 84,21 |

| 800 | 1020 | 950 | 905 | 820 | 820 | 49 | 104,41 |

| 900 | 1120 | 1050 | 1005 | 920 | 920 | 54 | 128,60 |

| 1000 | 1255 | 1170 | 1110 | 1020 | 1020 | 58 | 179,37 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (2.5 МПа)

| Dy | D | D1 | D2 | dн | dв | b | Вес, кг |

|---|---|---|---|---|---|---|---|

| 10 | 90 | 60 | 42 | 14 | 15 | 12 | 0,54 |

| 15 | 95 | 65 | 47 | 18 | 19 | 0,61 | |

| 20 | 105 | 75 | 58 | 25 | 26 | 14 | 0,86 |

| 25 | 115 | 85 | 68 | 32 | 33 | 16 | 1,17 |

| 32 | 135 | 100 | 78 | 38 | 39 | 1,58 | |

| 40 | 145 | 110 | 88 | 45 | 46 | 17 | 1,96 |

| 50 | 160 | 125 | 102 | 57 | 59 | 19 | 2,58 |

| 65 | 180 | 145 | 122 | 76 | 78 | 21 | 3,42 |

| 80 | 195 | 160 | 133 | 89 | 91 | 3,71 | |

| 100 | 215 | 180 | 158 | 108 (А) | 110 | 23 | 4,73 |

| 114 (Б) | 116 | 4,55 | |||||

| 125 | 245 | 210 | 184 | 133 (А) | 135 | 25 | 6,38 |

| 140 (Б) | 142 | 6,08 | |||||

| 150 | 280 | 240 | 212 | 152 (А) | 154 | 8,16 | |

| 159 (Б) | 161 | 7,81 | |||||

| 168 (В) | 170 | 7,36 | |||||

| 175 | 310 | 270 | 242 | 194 | 196 | 8,64 | |

| 200 | 335 | 295 | 268 | 219 | 222 | 27 | 10,10 |

| 225 | 365 | 325 | 295 | 245 | 245 | 11,70 | |

| 250 | 405 | 355 | 320 | 273 | 273 | 28 | 14,49 |

| 300 | 460 | 410 | 370 | 325 | 325 | 17,78 | |

| 350 | 520 | 470 | 430 | 377 | 377 | 30 | 22,88 |

| 400 | 580 | 525 | 482 | 426 | 426 | 34 | 31,00 |

| 450 | 640 | 585 | 532 | 480 | 480 | 38 | 39,64 |

| 500 | 710 | 650 | 585 | 530 | 530 | 44 | 57,01 |

| 600 | 840 | 770 | 685 | 630 | 630 | 45 | 80,03 |

| 700 | 910 | 840 | 800 | 720 | 720 | 47 | 84,21 |

| 800 | 1020 | 950 | 905 | 820 | 820 | 49 | 104,41 |

| 900 | 1120 | 1050 | 1005 | 920 | 920 | 54 | 128,60 |

| 1000 | 1255 | 1170 | 1110 | 1020 | 1020 | 58 | 179,37 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (4 МПа)

| Dy | D | D1 | D2 |

|---|---|---|---|

| 10 | 90 | 60 | 42 |

| 15 | 95 | 65 | 47 |

| 20 | 105 | 75 | 58 |

| 25 | 115 | 85 | 68 |

| 32 | 135 | 100 | 78 |

| 40 | 145 | 110 | 88 |

| 50 | 160 | 125 | 102 |

| 65 | 180 | 145 | 122 |

| 80 | 195 | 160 | 133 |

| 100 | 230 | 190 | 158 |

| 125 | 270 | 220 | 184 |

| 150 | 300 | 250 | 212 |

| 175 | 350 | 295 | 242 |

| 200 | 375 | 320 | 285 |

| 225 | 415 | 355 | 315 |

| 250 | 445 | 385 | 345 |

| 300 | 510 | 450 | 410 |

| 350 | 570 | 510 | 465 |

| 400 | 655 | 585 | 535 |

| 450 | 680 | 610 | 560 |

| 500 | 755 | 670 | 615 |

| 600 | 890 | 795 | 735 |

| 700 | 995 | 900 | 810 |

| 800 | 1135 | 1030 | 960 |

| 900 | 1250 | 1140 | 1070 |

| 1000 | 1360 | 1250 | 1180 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (6,3 МПа)

| Dy | D | D1 | D2 |

|---|---|---|---|

| 10 | 100 | 70 | 42 |

| 15 | 105 | 75 | 47 |

| 20 | 125 | 90 | 58 |

| 25 | 135 | 100 | 68 |

| 32 | 150 | 110 | 78 |

| 40 | 165 | 125 | 88 |

| 50 | 175 | 135 | 102 |

| 65 | 200 | 160 | 122 |

| 80 | 210 | 170 | 133 |

| 100 | 250 | 200 | 158 |

| 125 | 295 | 240 | 184 |

| 150 | 340 | 280 | 212 |

| 175 | 370 | 310 | 212 |

| 200 | 405 | 345 | 285 |

| 225 | 430 | 370 | 315 |

| 250 | 470 | 400 | 345 |

| 300 | 530 | 460 | 410 |

| 350 | 595 | 525 | 465 |

| 400 | 670 | 585 | 535 |

| 500 | 800 | 705 | 615 |

| 600 | 925 | 820 | 735 |

| 700 | 1045 | 935 | 840 |

| 800 | 1165 | 1050 | 960 |

| 900 | 1285 | 1170 | 1070 |

| 1000 | 1415 | 1290 | 1180 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (10 МПа)

| Dy | D | D1 | D2 |

|---|---|---|---|

| 10 | 100 | 70 | 42 |

| 15 | 105 | 75 | 47 |

| 20 | 125 | 90 | 58 |

| 25 | 135 | 100 | 68 |

| 32 | 150 | 110 | 78 |

| 40 | 165 | 125 | 88 |

| 50 | 195 | 145 | 102 |

| 65 | 220 | 170 | 122 |

| 80 | 230 | 180 | 133 |

| 100 | 265 | 210 | 158 |

| 125 | 310 | 250 | 184 |

| 150 | 350 | 290 | 212 |

| 175 | 380 | 320 | 242 |

| 200 | 430 | 360 | 285 |

| 225 | 470 | 400 | 315 |

| 250 | 500 | 430 | 345 |

| 300 | 585 | 500 | 410 |

| 350 | 655 | 560 | 465 |

| 400 | 715 | 620 | 535 |

Таблица размеров фланцев плоских приварных по ГОСТ 12820-80 (16 МПа)

Фланцевые соединения

Слово «фланец» пришло в русский язык из немецкого языка, также как и непосредственно само фланцевое соединение. В немецком существительное Flansch обозначает ровно то же самое, что и производное от него русское слово «фланец», ─ плоскую металлическую пластину на конце трубы с отверстиями для резьбового крепежа (болтов или шпилек с гайками).

Фланцы являются одним из самых распространенных разъемных соединений, которые используются в промышленности. Они служат для соединения отдельных частей аппаратов. Также они используются для присоединения к аппарату трубопроводов, трубопроводной арматуры, датчиков контрольно-измерительных приборов, для соединения между собой отдельных участков трубопроводов и т д.

Распространенность фланцевых соединений трубопроводной арматуры обусловлена множеством присущих им достоинств. Самое очевидное из них ─ возможность многократного монтажа и демонтажа.

Фланцевые соединения отличаются прочностью и надежностью, что позволяет использовать их для комплектации трубопроводных систем, работающих под высоким давлением. При соблюдении ряда условий фланцевые соединения обеспечивают очень хорошую герметичность. Для этого стыкуемые фланцы должны иметь аналогичные, не выходящие за рамки допустимой погрешности, присоединительные размеры. Еще одно из условий ─ обязательная периодическая подтяжка стыков, позволяющая поддерживать на должном уровне «хватку» болтовых соединений. Это особенно важно при постоянном воздействии на них механических вибраций или наличии существенных колебаний температуры и влажности окружающей среды. И чем больше диаметр трубопровода, тем это актуальнее, ведь по мере его увеличения усилие на фланцы возрастает. Герметичность фланцевых соединений во многом зависит от уплотнительной способности устанавливаемых между фланцами прокладок.

Способность фланцевого соединения противостоять давлению, температурам, а в случае применения особых материалов, агрессивным средам, с возможностью перераспределения нагрузок в местах соединений (паропроводы, предприятия химической промышленности и пр.) делает данный вид соединения просто незаменимым при больших диаметрах трубопроводов. При малых диаметрах трубопроводов фланцевые соединения не оправданы, так как муфтовые (резьбовые) соединения отвечают всем требованиями при своей экономичности.

Как правило, фланцевые соединения имеют круглую форму, так как она наиболее надежна и проста в исполнении. Однако, при необходимости, фланцевые соединения могут быть изготовлены с квадратной или прямоугольной формой патрубка.

Прямоугольные и квадратные фланцевые соединения достаточно сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости.

1. Типы фланцевых конструкций

По конструкции и способу соединения c корпусом аппарата различают следующие основные типы фланцев:

Рис. 2 Типы фланцевых соединений

На территории Российской Федерации наибольшее распространение получили три следующих фланцевых стандарта:

По ГОСТ 12820-80 — фланец стальной плоский приварной.

По ГОСТ 12821-80 — фланец стальной приварной встык.

По ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Таблица 1. Варианты исполнения фланцевых соединений.

1.1 Плоские приварные фланцы (рис. 3) являются самыми простыми по своей конструкции.

Их широко применяют на стальных аппаратах и трубопроводах. Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по её периметру. Они также могут изготавливаться с защитным кольцом (рис. 4) в целях экономии конструкционного материала. Этот тип фланца применяется при следующих условиях: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С.

Рис. 3. Плоский приварной фланец

Рис. 4. Плоский приварной фланец с защитным кольцом

1.2 Фланцы воротниковые имеют несколько конструктивных разновидностей.

Фланцы приварные воротниковые обладают более высокой жесткостью и прочностью. Они применяются при давлениях до 20 МПа.

Наиболее распространены фланцы кованые и приварные встык , широко применяемые на стальных сварных аппаратах. Приварные встык фланцы (рис. 5) имеют конические втулки-шейки. Втулка фланца приваривается стыковым швом к обечайке и значительно увеличивает прочность фланца. Если аппарат изготовлен из дорогостоящей легированной стали, то такой фланец в целях экономии конструкционного материала делают с защитным кольцом (рис. 5). Этот тип фланцев применяется при следующих условиях: Ру.= 1,6 – 6,4 МПа, температура рабочей среды — до 300 °С.

Рис. 5. Фланец приварной с шейкой

На чугунных и стальных литых аппаратах делают воротниковые фланцы, отлитые заодно с корпусом аппарата.

Находят применение фланцы, сваренные из двух частей: тарелки и втулки (шейки) .

Рис. 6 – Фланец, сваренный из двух частей

На аппаратах и трубопроводах из кислотостойкой стали фланец иногда выполняют из углеродистой стали и защищают его накладками из кислотостойкой стали .

Рис. 7 – Фланец, защищенный накладками из кислотостойкой стали

1 – кислотостойкая сталь; 2 – углеродистая сталь

1.3 Фланцы стальные свободные на приварном кольце могут быть выполнены в нескольких вариантах. Этот тип фланца применяется при: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С

Стальные свободные фланцы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминия, меди и др.), а также из некоторых пластмасс, поддающихся отбортовке. Их также используют при необходимости максимально сэкономить конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Рис. 8 – Фланец свободный на отбортовке

Фланцы на утолщении (бурте) устанавливают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита — кислотоупорной термореактивной пластмассы), а также в тех случаях, когда считают нежелательным сварку патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом, укрепленные шейкой, применяют для весьма значительных давлений – до 10 МПа.

Рис. 9 – Фланец на утолщении (бурте)

1.4 Фланцы на резьбе применяют на трубопроводах высокого давления, где сварка нежелательна, а также там, где есть необходимость снимать фланец для разборки узла.

Рис. 10 – Фланец на резьбе

1.5 Свободные разборные фланцы применяют для соединений трубопроводов и аппаратов из стекла, керамики и других хрупких материалов.

Они выполняются в двух вариантах:

Фланцы разъемные из двух частей . Изготавливают такие фланцы из ковкого чугуна. Обе половины стягиваются болтами.

Рис. 11 – Фланец разъемный из двух частей

• Фланцы с разъемным кольцом. Этот вид фланцев дешевле и удобнее в монтаже/демонтаже, чем разъемные, но менее компактный.

Рис. 12 – Фланец с разъемным кольцом

1 – кольцо из двух половин

1.6 Фланцы со стяжными скобами применяют для эмалированных аппаратов, чтобы уменьшить массу и улучшить температурный режим при обжиге эмали. Такое соединение выдерживает давление до 0,5 – 0,6 МПа. Скобы устанавливают с очень малым шагом (почти вплотную).

Рис. 12 – Фланец со стяжной скобой

2. Варианты исполнения фланцевой поверхности

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 14), При подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности. Следует отметить, что для свободных фланцев различные исполнения возможны только у приварного кольца.

Рис. 13. Варианты исполнений поверхности фланца.

1. — соединительный выступ; 2 — выступ; 3 – впадина; 4 – шип; 5 – паз; 6 – под линзовую подкладку; 7 – под прокладку овального сечения; 8 – с шипом под фторопластовую прокладку; 9 – с пазом под фторопластовую прокладку.

Фланцы с выступом, впадиной применяются при давлении до 1,6 МПа. Фланцы с шип-пазом применяют при обработке ядовитых, коррозионных и взрывоопасных сред при давлении до 6,4 МПа. Фланцы в исполнении 1 используются при условном давлении не выше 6,3 МПа.

Существует следующая схема стыковки фланцев по исполнениям:

Рис. 15. Схема стыковки фланцев по исполнениям уплотнительной поверхности

3. Прокладки фланцевых соединений

Надежность и качество фланцевого соединения во многом зависит от выбора уплотнительной прокладки. Для фланцевых соединений применяются как мягкие неметаллические, полуметаллические, так и полностью металлические прокладки.

Прокладка – это отдельный сжимаемый элемент соединения, который, находясь в сжатом состоянии между фланцевыми деталями трубопроводов, под действием давления от затянутых крепежных изделий, заполняет собой промежуток между соединяемыми деталями.

Подвижное или неподвижное уплотнение фланцевых разъемов обеспечивают различными материалами: резиной, паронитом, легкоплавким уплотнителем и др. Фланцы плоские герметизируют, применяя мягкие металлические или гофрированные прокладки с мягкой набивкой.

Для исполнений фланцев 1, 2, 3, 4, 5 допустимо использование широкого перечня прокладок: металлических (в т. ч. зубчатых), металлографитовых на основе терморасширяющегося графита (ТРГ), спирально-навитых (СНП), эластичных (они особенно востребованы для чугунных фланцев). Если речь идет о вредных веществах 1, 2 или 3 классов опасности или пожаро-взрывоопасных веществах, для фланцев с исполнением уплотнительной поверхности 1 следует использовать волновые прокладки ТРГ с упругим вторичным уплотнением, а прокладки СНП снаряжать двумя ограничительными кольцами.

Более подробную информацию об уплотнительных материалах Вы сможете почерпнуть из статьи «Уплотнения в трубопроводной арматуре».

Фланцы с уплотнительными поверхностями исполнений 6 и 7 применяют с линзовыми прокладками, а также прокладками овального и восьмиугольного сечения. А фланцы с уплотнительными поверхностями исполнений 8 и 9 ─ с прокладками на основе фторопласта-4.

Размеры прокладки должны обеспечивать собираемость фланцевого соединения с учетом размеров исполнений уплотнительных поверхностей фланцев, а конструкция ─ центрирование прокладки при сборке, предотвращая возможность выдавливания. Лучшую фиксацию прокладки могут обеспечить отдельные элементы конструкции фланца. Например, паз под прокладку и шип в ответном фланце образуют своего рода замок, защищающий прокладку и тем самым повышающий надежность соединения.

4. Условный проход. Особенности его обозначения

Очень важно отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б (табл. 2).

Таб. 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

Особенностью фланцев с диаметром условного прохода Ду > 200 мм является то, что из-за различных классов точности изготовления труб и фланцев, расточка внутреннего диаметра фланцев плоского, свободного и его кольца допускается по фактическому наружному диаметру трубы с зазором на сторону не более 2,5 мм , т. е. по всему внутреннему диаметру фланца и кольца не более 5,0 мм. Другими словами, при изготовлении трубы возможно отклонение от идеальной формы круга, таким образом, труба может не соответствовать внутреннему диаметру фланца, что в свою очередь затрудняет соединение трубы и фланца.

5. Давление

Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80, рис.1) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм., бар. Единицей измерения при производстве и обозначении фланцев является кгс/см2.

Основными марками стали для производства фланцев считаются следующие:

• Сталь 20 или сокращенно Ст.20 (регламентируется ГОСТом 8479-70) — сталь конструкционная углеродистая качественная. Фланцев из такой стали ст. 20 распространены чаще всего и их применяют при монтаже различной трубопроводной арматуры в магистралях (вода, пар, и т.д.) с температурой внешнего воздействия не ниже — 40 градусов и внутренней температурой не выше +475 градусов Цельсия.

• Не менее распространенной при изготовлении фланцев является так же марка стали 09г2с, сокращенно ст. 09Г2С (соответствующая ГОСТу 19281-89) – такая сталь конструкционная низколегированная для сварных конструкций. Отличием ее от стали 20, является то, что фланцы 09г2с могут эксплуатироваться с температурами внешнего воздействия до — 70 градусов. И соответственно (нефть, природный газ и т.д.), тем не менее, температура рабочей среды не должна превышать + 475 градусов Цельсия.

• Сталь марки 12Х18Н10Т (соответствует ГОСТ 25054-81) – такая сталь является конструкционной криогенной. Фланцы из стали 12Х18Н10Т разрешается эксплуатировать в агрессивных условиях например, разбавленные растворы азотной, уксусной, фосфорной кислот, растворах щелочей и солей, с диапазоном рабочих температур от -196 до +350 градусов Цельсия.

• Сталь марки 10Х17Н13М2Т (соответствует ГОСТ 25054-81) – эта марка коррозионно-стойкая обыкновенная. Разрешена эксплуатация таких изделий в средах имеющих повышенную агрессивность, обладает устойчивостью против электрохимической и химической коррозии, коррозии под напряжением и др., диапазон разрешенных температур от -196 до +600 градусов Цельсия. Имеет длительный срок службы.

• Сталь марки 15Х5М (ГОСТ 20072-74) обладает свойствами жаропрочности, является низколегированной. Такая сталь используется для изготовления фланцев способных обладать высокой сопротивляемостью окислению при температуре 600-650 градусов. Обладает жаростокостью.

Конечно, кроме перечисленных марок сталей в производстве стальных фланцев могут применяться и другие марки сталей, например: 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

7. Фланцевый крепеж

Крепеж — это детали, которые служат для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

Крепежные изделия принято делить на две основные группы:

1. Общепромышленный крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

2. Крепеж специального назначения характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

Рис. 16 Фланецы, скрепленные крепежом

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

Фланцевый крепеж предназначен для соединения деталей трубопроводов. К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.

Болт — крепежная деталь для разъемного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырехгранной головкой на другом.

Гайка — деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой. Крепежная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей — подшипников качения, шкивов и т. п.

Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

8. Основные параметры фланцевого крепежа

8.1 Рабочее давление

Это давление, с которым транспортируется по системе жидкость (газ, пар и т. д.). Следовательно, чем выше рабочее давление в системе, тем с более высокими прочностными характеристиками необходимо выбирать крепеж. В свою очередь, необходимые прочностные характеристики крепежа обеспечиваются правильным выбором материала, режимами термической обработки и т. д. Таким образом, в диапазоне температур от -40 до + 400 °С, и при давлении до 100 кгс/см2 рекомендуется применять крепеж, изготовленный из стали 35, в то время как увеличение давления до 200 кгс/см2 требует применение крепежа из стали 20X13.

8.2 Рабочая температура

Одним из важнейших параметров является рабочая температура. Исходя из того, какую температуру имеет среда, которая будет транспортироваться по трубопроводу, а также с учетом внешней среды, зависит и марка стали, из которой будет изготовлен крепеж. Каждая марка стали имеет определенный диапазон рабочих температур, при которых крепежное изделие может обеспечить прочность и надежность соединения.

Например, при одном и том же номинальном давлении при температуре не ниже -30 °С рекомендуется применять шпильки из стали 35, в то время как при предполагаемой температуре эксплуатации до -70 °С следует применять крепеж, изготовленный из хладостойких марок стали, например, 09Г2С или 10Г2.

8.3 Рабочая среда

Существуют определенные характеристики рабочей среды: температура, химические свойства (состав — агрессивный, неагрессивный).

В соответствии с перечисленными выше показателями должен подбираться фланцевый крепеж. Для агрессивных сред подбирается крепеж, который может выдержать негативное разрушительное влияние этой среды. К таким маркам стали относятся 20X13,14X17Н2, 12Х18Н9Т и другие.

8.4 Диаметр резьбы

Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

Пример: М12 — метрическая резьба с номинальным диаметром 12 мм 3 / 4 » — дюймовая резьба с номинальным диаметром 3 / 4 дюйма.

8.5 Шаг резьбы — расстояние между двумя соседними вершинами резьбы.

В зависимости от назначения крепежного изделия большинство нормативных документов предусматривает возможность изготовления крепежа с различным шагом резьбы (крупный или мелкий шаг резьбы). Как правило, крупный шаг резьбы является основным и при заказе изделия не указывается.

В отдельных случаях может быть выполнен шаг резьбы отличный от рекомендованного нормативными документами.

Пример: болт М12×1,25 — болт с метрической резьбой, номинальным диаметром 12 мм и мелким шагом резьбы 1,25 мм .

8.6 Размер «под ключ» равен диаметру вписанной окружности.

Как правило, для каждого номинального диаметра резьбы предусмотрена одна величина «под ключ».

Пример: для гайки с номинальным диаметром резьбы 16 мм предусмотрен размер «под ключ» S, равный 24 мм .

8.7 Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

Пример: для болта М12х120 — длина стержня болта равна 120 мм, при этом общая габаритная длина больше на высоту головки болта на 7,5 мм , т. е. общая габаритная длина равна 127,5 мм.

8.8. Длина шпильки

Для большинства шпилек длина, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца.

8.9 Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

В случае необходимости защиты крепежного изделия от негативного воздействия окружающей среды возможно нанесение на его поверхность различных защитных покрытий (цинк, хром, никель и др.).

Подбор фланцевого крепежа

Фланцевый крепеж подбирается в соответствии со следующими документами: ГОСТ 20700-75; ГОСТ 12816-80; ГОСТ 9064-75; ГОСТ 9066-75; ПБ 10-115-96; ПБ-03-75-94; ОСТ 26-2043-91; ОСТ 26-2037-96; ОСТ 26-2038-96; ОСТ 26-2039-96; ОСТ 26-2040-96; ОСТ 26-2041-96 и другими нормативными документами, регулирующими применение крепежа в зависимости от его назначения.

Чтобы правильно подобрать крепеж необходимо помнить о том, что им будет комплектоваться конкретное фланцевое соединение, следовательно, необходимо учитывать такие параметры:

рабочая среда (газ, вода, пар, нефть и т. д.)

Помимо вышеперечисленных параметров на выбор крепежа влияет и марка стали, из которой изготовлен фланец. Рассматриваются наиболее часто применяемые марки стали фланцев и даются рекомендации по вариантам комплектации их фланцевым крепежом:

1. Существуют определенные ограничения по выбору типа крепежа для фланцевого соединения. При давлении до 25 кгс/см2. Можно установить как болт, так и шпильку. При давлении же свыше 25 кгс/см2, согласно ГОСТ 12816-80, применение болтов не допускается.

2. Для фланцевых соединений существует большое количество рекомендуемых марок материала для комплектации. При изготовлении крепежной пары гайка-шпилька из одной и той же марки стали, твердость гайки должна быть на 20 единиц меньше, чем у шпильки. Это обусловлено тем, что при возникновении избыточного давления в системе вероятно повреждение шпильки, при этом гайка не будет повреждена. В этом случае сложнее будет выявить неполадку. Если шпилька выполнена методом накатки резьбы, то ГОСТ 20700-75 допускает изготовление пары из материала с одинаковой твердостью.

9. Расчеты фланцевых соединений и крепежа

9.1 Определение размеров фланца

После того как выбрана конструкция фланцевого соединения и подобран материал прокладки, чертится его эскиз и определяются размеры.

Фланцы штуцеров выбираются стандартными по ГОСТ 1255-67, ГОСТ 12828-67, ГОСТ 12834-67.

Фланцевые штуцера представляют собой патрубки, выполненные из труб с приваренными к ним фланцами.

Фланцы аппаратов берут со стандартными размерами по ГОСТ 28759.1-90…ГОСТ28759.8-90 или с нестандартными размеры.

Аппаратом в данном случае является емкость, состоящая из цилиндрической обечайки, днища и крышки, предназначен для нагревания, охлаждения определенных продуктов и др. процессов.

Расчеты можно посмотреть перейдя по ссылке.

9.2 Расчет фланцевого соединения на прочность и герметичность

Делая расчёт фланцевого соединения, приходится решать несколько задач: соединение должно быть прочным, жёстким и герметичным. Фланцевые соединения штуцеров могут на прочность не рассчитываться. Фланцевые соединения штуцеров стандартизованы, для каждого вида штуцера оговорен наружный диаметр патрубка условный диаметр штуцера, толщина патрубка и общая высота штуцера Фланцевые соединения аппаратов стандартные и нестандартные обязательно должны рассчитываться на прочность по ГОСТ Р 52857.4–2007 «Сосуды и аппараты. Нормы и методы расчёта на прочность. Расчёт на прочность и герметичность фланцевых соединений».

Расчеты можно посмотреть перейдя по ссылке.

9.3 Проверка прочности болтов (шпилек) и прокладок

9.4 Расчет фланцев на статическую прочность

9.5 Проверка углов поворота фланцев

Приложения к расчетам.

Список литературы

1. ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

2. ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

3. ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

4. ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

5. ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

6. ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2)

7. ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

8. ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

9. ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

10. ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

11. ГОСТ 4543-71. Прокат из легированной конструкционной стали.

12. ГОСТ 12822-80. . Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

13. ГОСТ 19281-89. Прокат из стали повышенной прочности.

14. ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

15. ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

16. ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

17. ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

18. ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

19. ОСТ 26-2040-96. Шпильки для фланцевых соединений.

20. ОСТ 26-2041-96. Гайки для фланцевых соединений.

21. ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

22. ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

23. ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Мировая практика сборки соединений фланцев воротниковых часть III

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Варианты исполнения фланцев

Помимо классификации по материалу изготовления и способу монтажа, фланцы разделяются в зависимости от конструктивного исполнения. ГОСТ №12820 на стальные фланцы определяет 9 вариантов исполнения соединительных элементов:

- исполнение №1 – конструкция оборудована соединительным выступом (фаской) под углом 45 градусов;

- исполнение №2 – с выступом под углом 900;

- исполнение №3 – с выступом на 450 и выборкой (впадиной) на внутренней торцевой части;

- исполнение №4 – с внутренней выборкой и выступом на 900;

- исполнение №5 – с внутренним пазом по всей окружности фланца;

- исполнение №6 – нарезана внутренняя фаска под установку линзовой прокладки (вибровставки);

- исполнение №7 – фаска предназначена под установки прокладки овальной формы;

- исполнение №8 и №9 – аналогичны конфигурации №4 и №5 за исключения наличия фаски под линзовую прокладку.

Варианты исполнения фланцев

В отдельную группу относятся компрессионные фланцы, предназначенные для соединения стальных и пластиковых труб. Компрессионные конструкции состоят из двух частей – фланцевой пластины и выходящей из нее цанговой муфты под ПЭ трубу. Компрессионные фланцы предназначены для систем с давлением до 10 МПа. Также существуют компрессионные адаптеры, посредством которых выполняется переход из пластиковой трубы на металлическую арматуру.

Вибровставка, она же вставка фланцевая, используется для снижения уровня шума и вибрации, возникающих в процессе эксплуатации трубопровода. Вибровставки выполняются из термически устойчивой резины, имеющей кордовое основание, за счет которого прокладка получает дополнительную жесткость и устойчивость к деформациям.

Вибровставки производятся в диапазоне диаметров 25-800 мм. Они могут устанавливаться на трубопроводы водоснабжения, подачи воздуха, парообразных веществ и других химически нейтральных жидкостей. Вибровставки диаметром 25-200 мм выдерживают давление до 16 МПа, 250-600 мм – до 10 МПа. Рабочая температура резиновой вибровставки до +110 градусов. Такие компенсаторы не повреждаются при линейном удлинении труб, они способны сжиматься и растягиваться на 12-20 мм, в зависимости от размера вибровставки.

Конструктивные особенности фланцевого крепежа

Фланцевый крепеж, помимо самой соединительной пластины, состоит из 3-ех элементов:

- болта либо шпильки;

- гайки;

- шайбы.

Согласно положениям ГОСТ №12816, использовать болты можно на трубопроводах с давлением рабочей среды до 25 МПа, если давление в системе превышает данную величину, должна применяться монтажная шпилька (стальной стержень с резьбой но обеих концах), которая обеспечивает большую прочность стыка. В трубопроводах высокого давления (от 100 МПа) используется шпилька из 35-ой стали, при давлении до 100 МПа – шпилька из стали 20Х.

Шайбы для фланцевых соединений представляют собой стальную пластину, подкладываемую под гайку либо шапку болта с целью увеличения ее опорной площади. Для крепежа фланцев допускается применять болты, шпильки и шайбы классов прочности 8.8, 6.6 и 5.6.

Защитный кожух из листовой стали

На фланцы, установленные на трубопроводах перекачивающих агрессивные жидкости, в обязательном порядке монтируется защитный кожух (КЗХ). Кожух представляет собой чехол из гидфровобного текстиля, листовой стали либо полимерных материалов, который предотвращает расплескивание рабочей среды при потере соединением герметичности.

Защитный кожух выпускается в диаметре 15-1200 мм, наиболее распространенные кожухи из фторопласта могут эксплуатироваться при температуре от -200 до +230 градусов.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Конструкция фланцевого соединения

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

- Фланец – металлическая деталь плоского профиля с симметрично размещенными отверстиями для проведения монтажа.

- Крепежные элементы.

- Прокладки – уплотнения соединения.

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

- Болты — стержень с нарезанной резьбой на одной части детали и многогранной головкой на другой. Нормативным параметром служит длина болта, определяемая в миллиметрах и метрическая резьба.

- Шпилька – деталь стержневой формы с наличием резьбы с обоих концов. Одно резьбовое соединение устанавливается в основную конструкцию, вторая часть крепится гайкой. В ряде случаев монтаж осуществляется установкой гаек на оба конца шпильки.

- Гайки – многогранник с отверстием и резьбовой насечкой внутри. Применяется для стягивания посредством болта фланцев. Используются одновременно с установкой шайб.

- Шайба – плоская круглая деталь с отверстием, устанавливаемая под гайку. Не позволяет гайке портить покрытие фланца или запорной арматуры, обеспечивает стабильное положений крепежа, исключение перекосов в положении и максимальный прижим. Применяются шайбы прижимного, концевого, стопорного типа.

- Гравер – круглая рассеченная шайба квадратного профиля, изготовленная из закаленной стали. Гравер устанавливается между гайкой и плоской шайбой и предназначен для защиты от раскручивания гайки.

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

Виды фланцев

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

ГОСТ 12816-80. Общие технические требования к фланцам.

ГОСТ 12816-80. Общие технические требования к фланцам. УДК 621.643.412:006.354 Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФЛАНЦЫ АРМАТУРЫ, СОЕДИНИТЕЛЬНЫХ ЧАСТЕЙ И ТРУБОПРОВОДОВ НА Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 )

Общие технические требования

ГОСТ 12816-80*

Взамен ГОСТ 6972-67

Постановлением Государственного комитета СССР по стандартам от 20 мая 1980 г . № 2238 дата введения установлена

01.01.83

Ограничение срока действия снято Постановлением Госстандарта от 15.04.92 № 402

Настоящий стандарт распространяется на фланцы трубопроводов соединительных частей, а также на присоединительные фланцы арматуры, машин, приборов, патрубков аппаратов и резервуаров на условное давление Р y от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 ) и температуру среды от 20 до 873 К (от минус 253 до плюс 600 °С) и может быть использован для их сертификации. Фланцы рассчитаны на действие внутреннего давления среды без учетов внешних изгибающих моментов.

Стандарт не распространяется на фланцы трубопроводов транспортных машин, если эти фланцы не предназначены для присоединения арматуры или приборов общего назначения, а также на фланцы, стандартизованные ГОСТ 1536—76 и ГОСТ 4433—76.

Требования пп. 1.1—1.3.1; 1.4; 1.10; 2.1— 2.4; 2.6 настоящего стандарта являются обязательными, остальные требования — рекомендуемыми.

(Измененная редакция, Изм. № 3).

* Переиздание (декабрь 1996 г .) с Изменениями № 1,2,3, утвержденными в марте 1983 г ., декабре 1987 г ., апреле 1992 г . (ИУС 6-83, 4—88, 7-92).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фланцы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 12815—80, ГОСТ 12817-80 — ГОСТ 12822-80, по рабочим чертежам, утвержденным в установленном по рядке.

Фланцы, предназначенные для экспорта, должны соответствовать требованиям, установленным в нормативно-технической документации к экспортной продукции.

1.2. Фланцы арматуры должны изготовляться с уплотнительными поверхностями исполнений 1, 3, 5, 6, 7 и 9 по ГОСТ 12815—80.

По согласованию между потребителем и изготовителем допуска ется изготовление фланцев арматуры с уплотнительными поверх ностями исполнений 2, 4 и 8 по ГОСТ 12815—80.

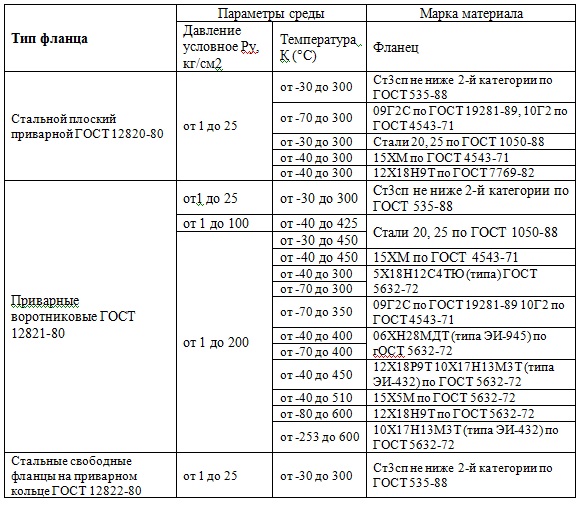

1.3. Фланцы, болты, шпильки и гайки должны изготовляться из материалов, указанных в таблице. Допускается изготовление фланцев, болтов, шпилек и гаек и: других материалов, у которых механические свойства и пределы применения не ниже, чем у материалов, указанных в таблице.

| Тип фланца | Параметры среды | Марка материала | |||||

| Давление условное Рy, МПа (кгс/см2) | Температура °К (°С) | Фланец | Шпилька или болт | Гайка | |||

| Литой из серого чугуна ГОСТ 12817-80 | От 01, (1) до 1,6(16) | От 258 (-15) до 573 (300) | Не ниже СЧ15 по ГОСТ 1412-85 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| 20Х13 по Г0CТ 5632-72 | |||||||

| Литой из ковкого чугуна ГОСТ 12818-80 | От 1,6 (16) до 4,0 (40) | От 243 (-30) до 673 (400) | Не ниже КЧ 30-6-Ф по ГОСТ 1215-79 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050—88 | ||

| Литой стальной ГОСТ 12819-80 | От 1,6 (16) до 6,3 (63) | От 233 (-40) до 673 (400) | 25Л-11 по ГОСТ 977—88 | Сталь 35 по ГОСТ1050-88 | Стали 20,25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 1,6 (16) до 10,0 (100) | От 233 (-40) до 698 (425) | 20Л-III, 25Л-III поГОСТ 977-88 | 35Х по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | |||

| От 1,6 (16) до 20,0 (200) | 35Х по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | |||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 233 (-40) до 723 (450) | ЗОХМА по ГОСТ 4543—71 | 35Х по ГОСТ 4543-71 | |||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| Литой стальной ГОСТ 12819—80 | От 1,6 (16) до 20,0 (200) | От 233 (—40) до 573 (300) | 16Х18Н12С4ТЮЛ (ЭИ-654ЛК) по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||

| От 203 (-70) до 573 (300) | 5Х20Н25МЗД2ТЛ (типа ЭИ-943) | 14Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| От 233 (—40) до 573 (300) | 20Х13 по ГОСТ 5632-72 | ||||||

| От 213 (—60) до 623 (350) | 08 ГДНФЛ по ГОСТ 977-88 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 723 (450) | 12Х18Н9ТЛ, по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 783 (510) | 20Х5МЛ по ГОСТ 7769-82 | 25Х1МФ по ГОСТ 20072-74 | ЗОХМА по ГОСТ 4543—71 | ||||

| От 193 (-80) до 873 (600) | 12Х18Н9ТЛ по ГОСТ 7769-82 | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| Литой стальной ГОСТ 12819-80 | От 1,6 (16) до 20,0 (200) | От 193 (-80) до 873 (600) | 12Х18Н12МЗТЛ по ГОСТ 7769-82 | 10Х17Н13М3Т по ГОСТ 5632-72 | 10Х17Н13МЗТ по ГОСТ 5632-72 | ||

| От 20 (-253) до 873 (600) | 10Х17Н13М3Т по ГОСТ 5632-72 | ||||||

| Стальной плоский приварной ГОСТ 12820—80 | От 0,1 (1) до 2,5 (25) | От 243 (-30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 203 (-70) до 573 (300) | 09Г2С по ГОСТ 19281-89, 10Г2 по ГОСТ 4543-71 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 243 (-30) до 573 (300) | Стали 20,25 по ГОСТ 1050-88 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||||

| От 243 (-30) до 573 (300) | 20Х13 по ГОСТ 5632-72 | ||||||

| Стальной плоский приварной ГОСТ 12820 80 | От 0,1 (1) до 2,5 (25) | От 233 (-40) до 573 (300) | 15ХМ по ГОСТ 4543—71 | ЗОХМА по ГОСТ 4543-71 | 35Х по ГОСТ 4543-71 | ||

| От 233 (-40) до 573 (300) | 12Х18Н9Т по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1) до 10,0 (100) | От 243 ( 30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20, 25, 35 поГОСТ1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| От 233 (-40) до 698 (425) | Стали 20,25 по ГОСТ 1050-88 | Сталь 35 по ГОСТ 1050-88 | Стали 20.25 по ГОСТ 1050-88 | ||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| 35Хпо ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | ||||||

| От 0,1 (1) до 20,0 (200) | От 243 (-30) до 723 (450) | ЗОХМА по ГОСТ 4543-71 | 35Х по ГОСТ 4543-71 | ||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1) до 20,0 (200) | От 233 (-40) до 723 (450) | 15ХМ по ГОСТ 4543 71 | 20Х13 по ГОСТ 5632-72 | |||

| ЗОХМА по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | ||||||

| От 233 (-40) до 573 (300) | 15Х18Н12С4ТЮ (типа ЭИ-654) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||||

| От 203 (-70) до 573 (300) | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | |||||

| От 203 (-70) до 623 (350) | 09Г2С по ГОСТГ2 по ГОСТ 4543-71 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 673 (400) | 06ХН28МДТ (типа ЭИ-945) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||||

| 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||||

| От 203 (-70) до 673 (400) | |||||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1)до 20,0 (200) | От 233 (-40) до 723 (450) | 12Х18Н9Т 10Х17Н13МЗТ (типа ЭИ-432) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||

| От 233 (-40) до 783 (510) | 15Х5М по ГОСТ 5632-72 | 25Х1МФ по ГОСТ 20072-74 | ЗОХМА по ГОСТ 4543-71 | ||||

| От 193 (-80) до 873 (600) | 12Х18Н9Т по ГОСТ 5632-72 | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| От 20 (-253) до 873 (600) | 10Х17Н13МЗТ (типа ЭИ-432) по10СГ 5632—72 | 10Х17Н13МЗТ по ГОСТ 5637-72 | 10Х17Н13МЗТ по ГОСТ 5637-72 | ||||

| Стальной свободный на приварном .кольце ГОСТ 12822-80 | От 0,1 (1) до 2,5 (25) | От 243 (-30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20,25,35 по ГОСТ 1050-88 | Стали 10,20,25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

1. Максимальные параметры по температуре установлены по материалу фланцев и крепежных деталей.

2. Гайки из стали 10 допускается применять для Р y не более 1,6 МПа (16 кгс/см 2 ) при температуре до 573 К (300 °С), а шпильки (или болты) из стали 20, 25 — для Р y не более 2,5 МПа (25 кгс/см 2 ).

3. Допускается изготовление фланцев толщиной не более 25мм по ГОСТ 12820—80 и ГОСТ 12822—80 для температуры от 243 до 573 К (от — 30 до 300 °С) из стали марки Ст3пс.

(Измененная редакция, Изм. № 1, 2, 3).

1.3.1. Крепежные детали (болты, шпильки, гайки) для соединения фланцев из аустенитной стали должны изготовляться из стали того же класса, что и фланцы.

Допускается применение фланцев и шпилек (болтов) из сталей том числе и указанных в таблице) различных классов (с различными коэффициентами линейного расширения), но при температуре свыше 373 К (100 °С) их работоспособность должна быть подтверждена расчетом, или данными эксплуатации, или экспериментом.

(Измененная редакция, Изм. № 2).

1.3.2. Легированные стали допускается применять только в термически обработанном состоянии.

1.3.3. (Исключен, Изм. № 2).

1.3.4. Показатели коррозии и коррозионной стойкости материалов фланцев и колец определяются по ГОСТ 9.908—85 в зависимости от видов коррозии.

1.4. Фланцы предназначены для применения в соединениях эластичными, металлическими зубчатыми, линзовыми, спиральнонавитыми, асбометаллическими прокладками и прокладками овального сечения.

Чугунные фланцы следует применять только с эластичными прокладками.

Материалы, основные параметры и размеры плоских эластичных прокладок — по ГОСТ 15180—86.

Материалы и размеры металлических зубчатых, линзовых, овального сечения, спиральнонавитых и асбометаллических прокладок — по нормативно-технической документации и (или) по рабочим чертежам, утвержденным в установленном порядке.

1.3.4, 1.4. (Измененная редакция, Изм. № 3).

1.5. (Исключен, Изм. № 3).

1.6. Поле допуска неуказанных размеров обработанных поверхностей — по классу точности «средний», между обработанной и необработанной — по классу «очень грубый» ГОСТ 25670—83.

(Измененная редакция, Изм. № 3).

1.7. На необработанных поверхностях фланцев и колец допускаются отдельные вмятины, забоины, раковины, шлаковые включения и другие дефекты, не влияющие на прочность и герметичность.

(Измененная редакция, Изм. № 2).

1.8. Допускается местная зачистка (подторцовка) поверхности фланцев под гайки (головки болтов) глубиной не более 1 мм .

1.9. Допускается изготовление фланцев с резьбовыми отверстиями под крепежные детали.

Допускается фланцы, имеющие одинаковые присоединительные размеры для нескольких условных давлений, изготовлять с толщиной b для максимального давления, а также применять фланцы на большие условные давления, по сравнению с условным давлением изделия.

1.10. Допуск плоскостности уплотнительных поверхностей D 2 фланцев исполнения 1 по ГОСТ 12815—80 не должен превышать 0,4 мм для D 2 до 1000 мм и 0,8 мм для D 2 св. 1000 мм .

(Введен дополнительно, Изм. № 2).

2. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

2.1. На наружной цилиндрической поверхности или стороне квадрата, или (и) тыльной стороне фланцев по ГОСТ 12820—80, ГОСТ 2821—80 и ГОСТ 12822—80 должна быть выполнена следующая маркировка:

товарный знак предприятия-изготовителя или его сокращенное наименование (по требованию потребителя);

марка материала фланцев, за исключением фланцев из стали СтЗсп и СтЗпс;

Условный проход в мм и условное давление в кгс/см 2 без указания букв Dy и Py и размерности; буква Ф для фланцев под фторопластовую прокладку.

1. По согласованию с потребителем допускается фланцы не маркировать

2. На фланцах, входящих в комплект арматуры, а также если они являются элементом конструкции изделий, маркировку допускается не производить.

3. Допускается по согласованию с потребителем производить маркировку фланцев на табличке, прикрепленной к связке фланцев.

(Измененная редакция, Изм. № 3).

2.1.1. Маркировать фланцы следует шрифтом по ГОСТ 26.008-85.

Высоту шрифта определяет разработчик рабочих чертежей в зависимости от размера фланцев.

(Введен дополнительно, Изм. № 3).

2.2. Расположение маркировки на тыльной стороне должно обеспечивать ее четкость после приварки фланца к трубе.

2.3. Фланцы, кроме изготовляемых из коррозионно-стойких сталей и сплавов, должны быть покрыты пушечной смазкой по ГОСТ 19537—83 или другой соответствующей по качеству смазкой. Допускаются другие способы защиты поверхностей фланцев от атмосферной коррозии.

(Измененная редакция, Изм. № 3).

2.4. При транспортировании фланцы должны быть упакованы в тару по ГОСТ 2991-85 и ГОСТ 10198-91.

Упаковка должна обеспечивать защиту фланцев от повреждение при транспортировании и хранении. При транспортировании в контейнерах должна быть обеспечена сохранность фланцев при перевозках всеми видами транспорта. 2.5. Допускается транспортирование фланцев без упаковки, при условии обеспечения их сохранности.

2.6. Маркировка тары — по ГОСТ 14192—77.

2.7. (Исключен, Изм. № 2).

Приложения 1, 2. (Исключены, Изм. ¹ 2).

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Инструменты

Надежность любой системы зависит от надежности самого слабого звена системы. Сварные соединения стальных труб надежные и используются в большинстве случаев. Но возникают ситуации, при которых использование сварного соединения невозможно. Подключения различных фитингов, обеспечения разборного соединения, возможности профилактики и ремонта трубной арматуры а также рабочих узлов агрегатов, соединения разнородных труб: чугун-пластик, чугун-сталь, сталь-пластик, сталь-асбестоцемент, пластик-асбестоцемент и решения еще множества технологических задач. Обеспечить надежность и долговечность эксплуатации таких соединений должно фланцевое соединение. В общем конструкция фланцев предусматривает пару фланцев и уплотнительную прокладку и кольца, соединенные болтами или шпильками.

Содержание

Фланцы – общие характеристики

Для унификации продукции и возможности использования данной продукции в различных странах мира без проведения дополнительной обработки введена четкая классификация фланцевых соединений. Иногда один и тот же фланец в различных классификациях будет иметь различные обозначения.

Основные классификации, использованные в мире:

- ГОСТ – стандарт принятый в СССР, и действующие на постсоветском пространстве;

- DIN – немецкий стандарт действующий в Европе;

- ANSI/ASME – американский стандарт действующий в США, Японии и в Австралии.

Существуют таблицы перевода стандартов, в которых указаны, какому стандарту отвечает тот или иной фланец.

Для изготовления фланцев используют различные материалы:

- чугун;

- ковкий чугун;

- углеродистые стали;

- нержавеющие стали;

- легированные стали;

- полипропилен.

Полипропиленовые фланцы получили свое распространение в последние десятилетие. В основном используются для монтажа безнапорных систем, соединения ПЭ трубы с металлической, присоединения трубной арматуры, на которой установлено фланцевое крепление. Изготовляют такие фланцы, как и металлические, литьем или штамповкой.

Разделяют фланцы и по типам:

- свободные фланцы на приварном кольце(ГОСТ 12822-80);

- фланцы для сосудов и аппаратов(ГОСТ 28759.2-90);

- кольцевая заглушка(ГОСТ 12836-80).

Допускается изготовление квадратных фланцев, которые имеют минимум 4 отверстия под болты или шпильки. Использовать такие фланцы можно на системах с максимальным давлением не более 4,0МПа.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Назначение и особенности фланцевого соединения

Фланец представляет собой плоскую стальную пластину, имеющую форму кольца (реже – квадрата либо прямоугольника). В средней части пластины расположено отверстие под вставку торцевой части трубы, а по ее контуру – несколько равноудаленных отверстий под установку болтов либо шпилек, которые впоследствии фиксируются гайками.

Фланцевые соединения являются быстроразъемной альтернативой сварной и муфтовой стыковки. При монтаже торец трубы приваривается к пропускному отверстию фланца, после чего пластины стягиваются между собой. Герметичность соединения достигается за счет использования уплотнительных прокладок из резины либо фторопласта. Также могут использоваться обтюраторы – стальные заглушки, устанавливаемые между двух фланцев. Обтюраторы позволяют перекрыть конкретный участок трубопровода при необходимости его ремонта.

Также фланцевые соединения используются для соединения трубопроводов с устройствами и технологическими емкостями, чаще всего – теплообменниками. В таком случае на концы труб наваривается фланец, к которому подводится заборный патрубок оборудования.

Соединительные фланцы

В зависимости от функционального назначения выделяют следующие типы фланцевых соединений:

- для стыковки труб и установки запорно-регулирующей арматуры, выдерживающее давление от 0.1 до 20 МПа – регулируется положениями ГОСТ №12815;

- для подключения к трубопроводам сосудов и оборудования – регулируется ГОСТ №28759.

Расчет фланцевых соединений любого типа ведется согласно инструкции “Рекомендации по расчет, проектированию и монтажу фланцев стальных строительных конструкций”, выпущенной ВНИПИ “Промстальконструкция” в 1989 году.

Разновидности фланцев

Каждый из вышеуказанных нормативных документов содержит классификацию фланцев, по которой соединительные элементы разделяются на разные виды. Рассмотрим классификацию изделий для стыковки стальных труб по ГОСТ №12815:

- Из серого чугуна, литые (ГОСТ №12817-90) – применяются для установки литой трубопроводной арматуры, соединения труб промышленного оборудования и технических емкостей из чугуна. Предназначенные для давления 0.1-16 МПа, рабочая температура от -16 до +300 градусов.

- Из ковкого чугуна, литые (ГОСТ №12818-80) – используются для стыковки труб, монтажа арматуры и подключения приборов и емкостей из ковкого чугуна. Выдерживают давление 1.6-4 МПа, рабочая температура от -30 до 4000.

- Из стали, литые (ГОСТ №12819-80) – соединительные элементы трубопроводов и арматуры из любых материалов. Эксплуатируются при давлении 1.6-20 МПа, температурный режим от -250 до +600 градусов.

- Из стали, приварные плоского типа (ГОСТ №12820-80) – норматив распространяется на фланцы плоского типа, выдерживающие давление 0.1-2.5 МПа и температуру от -70 до +3000. Вставка фланцевая (обтюратор) также производятся по данному стандарту.

- Из стали, для стыковой сварки (ГОСТ №12821-80) – выдерживают давление 0.1-20 МПа, температурный режим от -250 до +6000.

- Из стали, оборудованные приварным кольцом – давление от 0.1-3 МПа, рабочая температура от -30 до +3000.

Соединительные элементы сварного типа при монтаже надеваются на торец трубы и фиксируются двумя сварными швами. Конструкции для стыковой сварки закрепляются одним швом, расположенным между срезом трубы и воротником фланца.

Стальной фланец с приварным кольцом

Изделия с приварным кольцом состоят из двух частей – пластины и кольца, имеющих идентичный диаметр. При этом к трубе приваривается только кольцо, тогда как фланец остается свободным и может прокручиваться вокруг своей оси. Такая конструкция используется в труднодоступных местах либо на участках, где необходим регулярных ремонт или обслуживание трубопровода.

Фланцы для стыковки труб с сосудами и оборудованием, соответствующие требованиям ГОСТ №28659, классифицируются на следующие разновидности:

- Стальные плоские (ГОСТ №28759-2) – применяются для сосудов и оборудования диаметром 400-4000 мм. Предназначены для давление 0.3-1.7 МПа и температуры -70 +300 градусов. Широко используются в нефтегазовой и химической промышленности.

- Стальные для сварки встык (ГОСТ №28759-3) – диаметр от 40 до 4000 мм, давление 0.7-6.5 МПа, температура от -70 до +5400.

- Стальные восьмиугольного сечения – диаметр 400-1600 мм, давление 6.4-16 МПа, температура от -70 до +550 градусов.

Также существует такое понятие как изолирующее фланцевое соединение ИФС, для обустройства которого могут применяться любые типы фланцевых конструкций. Изолирующее фланцевое соединение применяется с целью защиты трубопроводов от электрохимической коррозии, которая является главной причиной ускоренного износа подземных систем.

Изолирующее фланцевое соединение в разрезе

Изолирующее фланцевое соединение состоит из 2-ух стягивающихся шпильками фланцев, между которыми расположена прокладка из диэлектрического (не проводящего ток) материала. Чаще всего применяется термостабилизированный графит либо поронит.

Такая конструкция предотвращает распространение тока по трубопроводу, ограничивая его на конкретном участке магистрали. Изолирующее фланцевое соединение способно значительно увеличить срок службы подземных трубопроводов, оно используется в течении 15-20 лет, после чего диэлектрическая прокладка подлежит замене.

Разгонка фланцев

При необходимости замены прокладки используются специальные разгонщики, представляющие собой клиновидные домкраты, посредством которых разводятся соседние фланцы. Существуют механические (ручные) разгонщики и гидравлические разгонщики, которые способны развивать усилие до 15 тонн.

Технология монтажа фланцевого соединения (видео)

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Коэффициент разгрузки шпилек для фланцевых соединений

Различие коэффициента разгрузки фланцевого крепежа для уплотнительных прокладок различного сечения

Максимальные значения коэффициента Кn разгрузки шпилек при однообходном режиме затяжки (первой группы крепежа) для уплотнительного кольца соответствующего типа приведены в таблице ниже.

Максимальные значения коэффициента разгрузки фланцевого крепежа при однообходном режиме затяжки для стальной уплотнительной прокладки различного сечения

| Вид сечения стальной прокладки | Максимальное значение Kn |

| прокладка двухконусная | 1,4 |

| прокладка треугольного сечения | 1,45 |

| прокладка восьмиугольного сечения | 1,38 |

| прокладка плоская | 1,4 |

Различие коэффициента разгрузки по группам затяжки крепежа

Коэффициент разгрузки шпилек зависит от соотношения осевых податливостей деталей фланцевого соединения (либо затворов сосудов и аппаратов с фланцами). В связи с тем, что податливость микронеровностей зависит от нагрузки, а микронеровности есть как в резьбовых соединениях, так и в узлах уплотнения, то, следовательно, и осевые податливости резьбовых соединений и узлов уплотнения зависят от нагрузки.

Рис. 1. Зависимость коэффициента ψz от числа n групп и порядкового номера z группы для фланцевого соединения со стальной уплотнительной прокладкой в виде двухконусного кольца.

С увеличением нагрузки осевые податливости фланцевых деталей уменьшаются, а следовательно, уменьшается и коэффициент разгрузки шпилек. В связи с этим коэффициенты разгрузки шпилек разных групп соединения различны.

Для первой группы шпилек, которую нагружают максимальной нагрузкой, коэффициент разгрузки минимален; для последней группы шпилек коэффициент разгрузки максимален.

Коэффициент разгрузки для группы шпилек соответствующего порядкового номера

где ψz — коэффициент, зависящий от типа уплотнительного кольца, числа групп шпилек в фланцевом соединении и порядкового номера группы (рис.6.35,6.36).

Рис. 1. Зависимость коэффициента ψz от числа n групп и порядкового номера z группы для фланцевого соединения со стальной уплотнительной прокладкой треугольного сечения.

Для затворов с уплотнительным кольцом восьмиугольного сечения и с плоской металлической прокладкой принимают