ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ТРАНСПОРТИРОВАНИЯ ГАЗА

Основой функционирования газовой промышленности на современном этапе является созданная ранее и постоянно развивающаяся единая система газоснабжения, представляющая собой органически неразрывное единство газовых промыслов, магистральных газопроводов, подземных газохранилищ и систем распределения, осуществляющих непрерывный технологический процесс подачи газа потребителям. Особое место в ней занимает процесс транспортирования газа, поскольку его характеризует наибольшая капитале- и фондоемкость среди отраслей газовой промышленности. Размер себестоимости транспорта газа в среднем по системе втрое больше, чем его расходы по добыче.

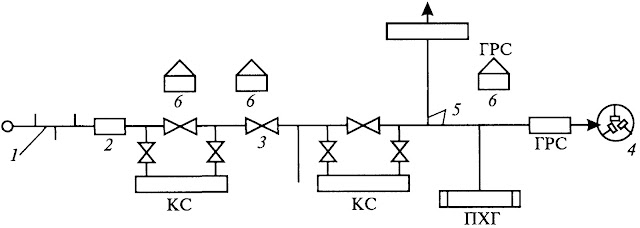

Магистральный газопровод — это сложный комплекс инженерных сооружений, предназначенных для осуществления процесса транспортирования газа. В состав газопровода (рис. 9) входят головные сооружения, трубопровод с запорной арматурой, отводами и средствами защиты от коррозии, компрессорные станции, подземные хранилища и газораспределительные станции (ГРС) и т.д. Для обслуживания производственного процесса на газопроводе имеются объекты энерговодоснабжения, линии электропередач, трансформаторные подстанции, котельные, насосные станции, артезианские скважины и ряд других объектов.

Основной производственный процесс транспортировки газа заключается в следующем. Очищенный и осушенный в процессе промысловой подготовки газ поступает на головные сооружения газопровода, где проходит дополнительную обработку и одоризацию (придание специфического запаха с помощью одорантов — этилмерпонтана, метилмерпонтана). После этого он направляется непосредственно в газопровод. Его линейная часть может быть постоянного или переменного диаметра. На некоторых участках (как правило головных) он состоит из нескольких труб (одинакового или различного диаметров), уложенных параллельно в одном коридоре. Через каждые 20—25 км трассы устанавливаются запорные краны для отключения в необходимых случаях (ремонт, аварии) отдельных участков газопровода. Для предотвращения трубопровода от коррозии, используются средства катодной протекторной защиты и электродренажные установки.

Транспортировка газа по трубопроводу обеспечивается ком-примированием газа на компрессорных станциях (КС). Расстояния между КС определяются гидравлическим расчетом с учетом пропускной способности газопровода, максимального давления на выходе КС, характеристик компрессоров и турбин, а также местных условий — рельефа местности, наличия источников энерго- и водоснабжения, близости населенных пунктов и др. Обычно расстояние между станциями — примерно 120—125 км.

Рис. 9. Принципиальная схема магистрального газопровода:

1 — промысловые газосборные сети; 2 — головные сооружения газопровода; 3 — линейная запорная арматура; 4 — городская распределительная сеть; 5 — линейная часть газопровода; 6 — дома обходчиков-ремонтеров; КС — компрессорная станция; ГРС — газораспределительная станция; ПХГ — подземные хранилища газа

Современные компрессорные станции оснащаются средствами автоматики и телемеханики, позволяющими создать систему централизованного контроля и управления станциями.

Газопроводные системы осуществляют не только транспортные, но и сбытовые функции (т.е. реализуют газ различным группам потребителей).

Большое значение в системе поставок газа имеют подземные хранилища газа (ПХГ). Они предназначены в основном для выравнивания сезонной неравномерности потребления газа. Кроме того, ПХГ позволяют более полно использовать пропускную способность газопроводов и создавать резерв газа в случае неисправностей газопровода. Подземные хранилища размещают в истощенных нефтяных и газовых (газоконденсатных) месторождениях или пористых водоносных пластах. Сооружение ПХГ во многом аналогично обустройству газовых промыслов. Компрессорные станции на ПХГ имеют переменную нагрузку, поскольку осуществляют перекачку газа как в пласт, так и из пласта. Поэтому на этих компрессорных станциях в основном применяются поршневые газомотокомпрессоры с широким диапазоном регулирования.

В подземных хранилищах газа в летне-осенний период накапливаются излишки транспортируемого газа, которые вновь подаются в систему для выравнивания возрастающего потребления в зимний период.

Основные производственные процессы в магистральном транспорте газа характеризуются некоторыми особенностями, обусловливающими специфику форм и методов их организации.

Прежде всего газопроводный транспорт является узкоспециализированным, по сути, технологическим. Он предназначен для перемещения одного вида продукции (природного газа) от мест добычи к потребителям, в отличие от универсальных разновидностей транспорта — железнодорожного, морского, автомобильного.

Во-вторых, основные технологические объекты и сооружения расположены на значительной территории, зависящей от протяженности газопровода.

Важной особенностью газопроводного транспорта является его жесткая связь с источниками добычи газа и потребителями, причем режим эксплуатации газотранспортных систем зависит в большей мере от динамики газопотребления, которое характеризуется существенными колебаниями. Существуют различные виды неравномерности: часовая, суточная, но наиболее важной для экономики транспорта газа является сезонная неравномерность в силу ее наибольшей величины. Изменения в уровне загрузки требуют принятия специальных мер по регулированию этого явления, что приводит к необходимости вложения дополнительных средств.

В четвертых, следует указать на то, что процессу транспортирования газа присущ так называемый «системный эффект», заключающийся в возможности маневрирования потоками газа и отборами его для регулирования различных видов неравномер-ностей.

Вместе с тем небольшая скорость перекачки (35—40 км/ч) обусловливает возможность получать эффект от этого в основном при решении задач стратегического планирования.

Пятой особенностью является то, что в процессе транспортирования никаких новых продуктов не создается, они лишь перемещаются, хранятся и реализуются. Таким образом, деятельность газотранспортных предприятий и организаций является непосредственно продукцией отрасли.

Важной особенностью процесса транспорта природного газа является его непрерывность, которая обусловлена непрерывностью его потребления и добычи.

Исходя из особенностей процесса транспорта газа формируется производственная структура газотранспортных предприятий (объединений). Например, дочернее предприятие (акционерное общество) РАО «Газпром» — Мострансгаз (МТГ) имеет структуру, включающую в себя предприятия, осуществляющие три вида деятельности:

В состав подразделений, осуществляющих трубопроводную деятельность, входит 25 управлений магистральными газопроводами (УМГ), два управления эксплуатации газопроводами (УЭГ), пункт аварийно-восстановительных работ (ПАВР), три подземных хранилища газа (ПХГ), управление КРГСА, а также ПТП.

Капитальное строительство основных средств ведется различными организациями, входящими в состав МТГ на правах обособленных подразделений.

В состав МТГ также входят 13 подразделений, занимающихся подрядной деятельностью, в их числе 8 передвижных механизированных колонн (ПМК).

Все перечисленные услуги в основном могут осуществляться на трех уровнях:

· — городского газового хозяйства, осуществляющего распределение и поставку на относительно небольшие расстояния конечным российским потребителям.

Услуги первого уровня проводятся по международным правилам на контрактной основе в условиях рыночной конкуренции с зарубежными газотранспортными предприятиями.

Производственные услуги в условиях рыночных отношений целесообразно внедрять в два этапа.

На первом следует внедрять услуги по обеспечению надежности и гибкости транспорта газа, как наиболее ответственные с точки зрения соблюдений условий поставки газа и наиболее значимые с точки зрения получения прибыли и понесения убытков (штрафов).

На втором этапе внедряются остальные виды услуг — поддержание требуемого давления, хранение газа, учет разности температур и т.д.

Транспорт газа по магистральным газопроводам

Газ собирается из скважин и подается на головные сооружения. В головных сооружениях первым является газоприемный пункт. Он предназначен для того, чтобы газ очистить от механических включений, осушить его и освободить от сероводорода. Для того чтобы очистить газ от механических примесей устанавливаются газовые фильтры (кассетные, сетчатые). Фильтры состоят на 2 ступени:

1 ступень: грубая очистка; 2 ступень: тонкая очистка.

Осушка газа производится для того, чтобы не образовывался конденсат в трубах при транспорте газа, и не образовывались кристаллогидраты.

На головных сооружениях давление газа снижается до 5~6 МПа. Происходит тонкая очистка газа, дополнительная осушка и удаление сероводорода. Также происходит одоризация газа (в качестве одоранта используется метилэркаптан, диметилэркаптан).

После всей обработки газ поступает в магистральный газопровод. На магистральном газопроводе устанавливаются компрессорные станции и газовые задвижки. Когда газ доходит до потребителя, то у потребителя располагают подземное газовое хранилище, затем ГРС.

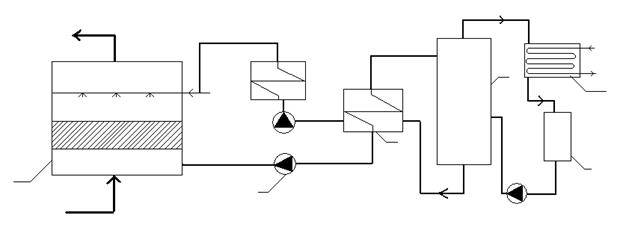

Рис. 5. Схема осушки газа на месторождениях.

1- адсорбер; 2- насос; 3 – теплообменник; 4 – десорбер; 5 – конденсатор; 6 – сепаратор.

Удаление влаги из газа происходит в адсорбере (рис.5).

Адсорбент подается в адсорбер через форсунки. Отработавший адсорбент насосом подается в теплообменник 3. После теплообменника подается в десорбер 4. В десорбере происходит регенерация адсорбента, т.е. восстановление его рабочей способности.

Восстановленный реагент из десорбера подается в теплообменник 3, обменивается теплом с отработавшим реагентом, затем насосом подается в теплообменник, охлаждается и снова подается в адсорбер. Охлаждение осуществляется холодной водой в конденсаторе 5. Затем в сепараторе 6 происходит окончательная осушка и конденсат насосом подается в десорбер и далее идет снова по циклу.

Осушенный, очищенный и одорированный газ поступает в магистральный газопровод. Газопроводы подразделяются на 2 класса:

1 класс: Р= 2,5~10 МПа

2 класс: Р=1,2~2,5 МПа

Магистральные газопроводы делятся на категории в зависимости от диаметров, способов прокладки и т.д.

Стоимость магистральных газопроводов зависит от количества проложенных труб. По мере старения газопровода давление газа должно уменьшатся.

Основным эксплутационным параметром является пропускная способность:

-коэффициент среднегодовой неравномерности потребления газа.

Если газопроводы работают без газового хранилища, то их суточная пропускная способность составляет :

В большинстве случаев магистральные газопроводы укладываются подземно (заглублены) или подземно с обваловкой.

Для прокладки магистральных газопроводов используются электросварные и электрошовные трубы длинной не менее 12 метров. Сварка осуществляется, бригадой сварщиков, в основном в три слоя. Самый ответственный – внутренний. Все швы проверяются на просвет. Изоляция газопроводов – это битумно-минеральные и битумно-резиновые мастики.

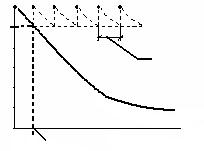

За счет трения при транспорте газа происходит падение давления в газопроводе (рис.6), в следствии чего происходит увеличение объема газа. Для поддержания оптимального давления на магистралях устанавливают компрессорные станции через каждые 100-150 км.

1

Компрессорная станция L

Рис.6. Гидравлический режим транспорта газа

по магистральному газопроводу.

На магистральных газопроводах устанавливают задвижки (секционирующие) – они делят газ на отдельные участки. Эти задвижки устанавливаются на расстоянии 25 км друг от друга.

Ответ на 5 вопрос

Природный газ, получаемый попутно с нефтью, в которой он растворен, составляет 10. 50 % от ее массы. Выделение газа и его улавливание производят при снижении давления нефти, выходящей из скважины и поступающей в металлические резервуары сепараторы, или траппы. Полученный таким образом газ называют попутным, или нефтепромысловым.

Попутные газы не отличаются постоянным составом и кроме метана содержат значительное (до 60 %) количество тяжелых углеводородов. Газоконденсатные месторождения, образующиеся в результате процесса обратного испарения конденсата, который протекает при высоких давлениях и температурах, располагаются на больших глубинах, где господствуют высокие давления. При отборегаза с падением пластового давления происходит конденсация тяжелых углеводородов (обратная конденсация).

Газы чисто газовых и газоконденсатных месторождений отличаются постоянством химического состава, высоким содержанием метана СН4 (75. 98%) и наличием необходимого количества тяжелых углеводородов. Согласно закону Генри любой газ облает способностью в той или иной степени растворяться в жидкости, и эта способность зависит от природы жидкости и внешних условий (давления, температуры). Образовавшиеся с нефтью углеводородные газы, находящиеся в растворенном виде, образуют нефтегазовые пласты. Так как температура в залежи нефти изменяется мало, то количество растворенных в нефти газов зависит в основном от давления в пласте свойств растворенных газов. Растворимость газообразных углеводородов в нефти повышается с увеличением их молекулярной массы. Различная растворимость углеводородных газов приводит к тому, что в естественных условиях, когда нефть и газ заключены в одном подземном резервуаре, более тяжелые углеводороды почти полностью растворяются в нефти при высоких давлениях, а более легкие газы (метан, этан) находятся над нефтью, образуя так называемую газовую шапку

Как энергоноситель природный газ имеет следующие преимущества:

— относительно низкую стоимость добычи и транспортирования;

— возможность обеспечения более высокого КПД установок, чем при работе их на других видах топлива;

— возможность обеспечения применения более прогрессивных технологий, повышения температур теплового процесса и качества выпускаемой продукции;

— возможность легкого регулирования и автоматизации процесса сжигания;

— меньшее выделение при сжигании вредных веществ, загрязняющих атмосферу, чем при сжигании угля и мазута.

Горючие газы подразделяются на природные и искусственные.

Природные газы подразделяют на три группы:

— газы, добываемые из чисто газовых месторождений, представляют собой сухой газ без тяжелых углеводородов;

— газы, добываемые из нефтяных месторождений вместе с нефтью, представляют собой смесь сухого газа с газообразным бензином и пропан – бутановой фракцией;

— газы, добываемые из конденсатных месторождений, представляют собой смесь сухого газа и конденсата.

Углеводородные газы подразделяются на три группы по содержанию тяжелых углеводородов: сухие, или тощие— менее 50 г/м 3 жирные (попутные, газоконденсатные) — более 150 г/м 3 ;промежуточные — 50. 150 г/м 3 .

Газообразное топливо состоит в основном из углеводородов. В качестве балласта в газе находится азот, СО2, сероводород и вода. Содержание сероводорода не более 2% по объёму. В чисто газовых месторождениях сероводорода нет; в газо-конденсатных сероводорода содержится до 2,6%, в попутных газах содержится до 0,2%.

В чисто газовых месторождениях − газ является смесью метана СН4 — 95~99%, и малого количества других углеводородов 0,1~2%.Частично может содержаться сероводород Н2S.

В газоконденсатных месторождениях содержится метана СН4 — 84~93%, других углеводородов 1~8%.

В попутных или нефтяных газовых месторождениях находятся легкие и тяжелые углеводороды, растворенные в нефти. Метана СН4 содержится 40~80%, других углеводородов– до 20%.

Каждая молекула углеводородных газов при определенных условиях принимает на себя до 18 молекул воды, образовывая твердое вещество кристаллогидрат, например:

Поэтому непосредственно на месторождениях газа в него добавляют специальное вещество, препятствующее образованию кристаллогидратов, а так же осуществляют осушку газа во избежание замерзания сконденсировавшейся воды и образования кристаллогидратов в магистральных газопроводах.

Так как природный газ не имеет запаха и вкуса, то непосредственно на месторождениях или на ГРС ( у потребителя) в него добавляют одорант (метилэркаптан 16 г на 1000м 3 газа), чтобы при концентрации газа в воздухе не более 20% от нижнего предела воспламенения ощущался резкий запах одоранта и можно было определить утечки газа. Помимо этилмеркаптана в качестве одоранта могут быть использованы каптан, тетрагидротиофен, пенталарм и др. Практически это означает, что природныйгаз, имеющий нижний предел взрываемости, равный 5 %, должен чувствоваться в воздухе помещений при 1 %-ной концентрации. Запах сжиженных газов должен ощущаться при 0,5 %-ной концентрации их в объеме помещения.

Газ и нефть в толще земли заполняют пустоты пористых пород, и при больших их скоплениях целесообразна промышленная разработка и эксплуатация залежей.

Давление в пласте зависит от глубины его залегания. Практически через каждые 10 м глубины давление в пласте возрастает на 0,1 МПа (1 кгс/см 2 ).

Способы транспортировки газа

Транспортировка газа – ответственная процедура, ведь это вещество является огнеопасным и взрывоопасным. Требуется соблюдать определенные правила ее выполнения. Существуют несколько способов перемещения газа, которые обладают своими преимуществами и недостатками. Но продукт всегда должен быть предварительно подготовлен.

Подготовка вещества

Нужно помнить, что когда транспортируют природный газ непосредственно из скважины, он содержит большое количество различных примесей, негативно влияющих на оборудование. Вещество требует очистки, которая проводится несколько раз. Первая из них происходит при выходе из места залежи, далее, – в специальных сепараторах. Последний этап очистки – на компрессорных станциях.

А также природный газ нужно освободить от влаги, которая во время транспортировки превращается в кристаллогидраты и закупоривает просвет труб. Для этого его нужно пропустить через специальные очистители, поглощающие влагу. Убрать ее также разрешается путем дросселирования (понижения давления в том месте, где происходит сужение трубы) или охлаждения.

Из состава природного газа убирается углекислый газ, сероводород. Так как он не имеет запаха, то использование его в чистом виде очень опасно – человек просто не почувствует утечки. Чтобы устранить эту проблему в газ добавляют специальные вещества, придающие ему характерный «аромат».

Особенности перемещения посредством труб

Сегодня транспортируют природный газ в основном при помощи трубопроводов. Они обладают большим диаметром и способны выдерживать давление в 75 атмосфер и более. Чтобы соорудить такую конструкцию, требуются специальные компрессорные станции. Именно они поддерживают заданное давление в системе.

Благодаря трубопроводу осуществляется транспортировка газа в отдаленные районы государства и континента. Такие магистрали являются самыми крупными. Если сложить воедино все трубопроводы, то можно 4 раза обернуть земной шар.

Преимущества и недостатки трубопроводной транспортировки

Трубопроводная перекачка газа обладает главным достоинством – дешевизной. Кроме того, есть и другие преимущества:

- Средство перемещается внутри труб с большой скоростью, поэтому оно вовремя доставляется до самых отдаленных уголков.

- Бесперебойная работа систем.

- Газ при транзите теряется в минимальном количестве.

- Вещество перемещается в автоматическом режиме.

- Систему использовать достаточно просто.

- Происходит разгрузка других видов транспорта.

Транспортировка газа таким способом имеет определенные недостатки:

- теряется его энергия, которая уходит на преодоление трения о стенки трубы;

- тратятся большие средства не только на сооружение трубопроводов, но и их эксплуатацию;

- не везде можно применять такие магистрали, так как тут уже берутся во внимание условия функционирования системы, а они не всегда одинаковые;

- нет возможности транспортировки сжиженного газа посредством таких трубопроводов;

- после длительного использования эффективность системы снижается;

- изначально спроектированный маршрут впоследствии очень сложно изменить, поэтому в случае поломки трубы приходится вкладывать большие средства на ее ремонт.

В некоторых трубопроводах, имеющих современную конструкцию, перекачка газа производится в количестве 30–45 млрд куб. м. в год. А еще система позволяет перемещать вещество с минимальным риском для экологической обстановки.

Особенности перевозки автотранспортом

Перевозка газа производится и другим способом – с помощью автоцистерн. При этом топливо находиться в сжиженном состоянии. Такой метод требует максимально ответственности и осторожности. Любая авария или неполадки со средством передвижения способны привести к настоящей катастрофе, ведь газ быстро воспламеняется и взрывается.

После сжатия газа он закачивается в автоцистерну. Далее, перемещение топлива производится в соответствии со строгим соблюдением регламента. Такая перевозка имеет определенные недостатки:

- повышенная опасность для водителя автоцистерны, а также окружения и внешней среды в случае аварии;

- возможность перемещать только строго ограниченные небольшие объему вещества;

- необходимость в соблюдении идеального состояния транспорта;

- высокая стоимость транспортировки (нужно учитывать растраты на горючее и техническое обслуживание автомобиля).

Но такой способ оправдан, если переместить газ необходимо на небольшое расстояние, нет доступа к морю или отсутствует потребность в строительстве трубопровода.

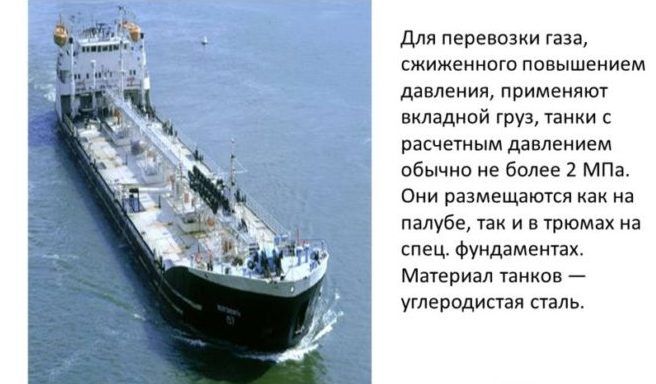

Транспортировка танкерами

Этот метод перемещения топлива считается одним из самых широко используемых. Танкер – это специальное судно, в котором производится перевозка сжиженного газа. Его температура при этом находиться в пределах -160 градусов, чтобы достичь таких показателей, требуются аппараты воздушного охлаждения. Сжимать вещество можно более чем в 600 раз от первоначального объема.

Представленный способ транспортировки имеет следующие преимущества:

- Газ в сжиженном состоянии приставляет меньшую опасность, а еще его удобно хранить.

- Перевозки характеризуются минимальной стоимостью.

- Морские пути имеют неограниченную пропускную способность. Они неограниченны диаметром, как трубопровод.

- Морская гладь может выдержать тысячи танкеров с газом, объем которых исчисляется миллионами кубометров.

- Присутствует возможность доставки топлива в те регионы, в которых нет трубопровода, а доставка автотранспортом является слишком дорогой или невозможной.

Однако такой метод транспортировки газа имеет и определенные минусы:

- грузы продвигаются довольно медленно, поэтому могут быть доставлены не вовремя;

- если требуется небольшое количество сжиженного газа, то тоннаж судна используется не полностью – это дополнительные растраты;

- в обратном направлении танкеры идут пустыми.

Какой бы способ перемещения природного газа ни использовался, он требуется максимального соблюдения всех правил безопасности.

Дополнительные сведения

Сезонное потребление газа неравномерно: зимой его требуется больше, летом – меньше. Для того чтобы устранить эту проблему, выкачанное топливо сжимается. Далее, оно закачивается в хранилище газа. Этот процесс способствует повышению температуры на компрессорной станции, поэтому вещество нужно охладить. Это позволяет избежать опасности взрыва, а также увеличить пропускную способность труб.

За этот процесс отвечают аппараты воздушного охлаждения. Сжиженный газ занимает минимальное количество места. А также его можно без проблем перевозить посредством автотранспорта.

Природный газ – это один из самых безопасных видов топлива. Однако обращаться с ним следует крайне осторожно. Выбор способа транспортировки зависит от условий внешней среды, а также его целесообразности.

Видео: Магистральный транспорт газа

Источник https://www.tehnik.top/2018/12/blog-post_236.html

Источник https://studopedia.ru/5_74776_transport-gaza-po-magistralnim-gazoprovodam.html

Источник https://promzn.ru/gazovaya-promyshlennost/transportirovka-gaza.html