Промысловый трубопровод

Промысловый трубопровод — система технологических трубопроводов для транспортирования нефти, газового конденсата, газа, воды на нефтяных, нефтегазовых, газоконденсатных и газовых месторождениях.

- нормальный техпроцесс при транспортировке:

- рабочее (нормативное) давление определяется гидравлическим расчетом трубопроводов по проектным объемам транспортировки жидкости.

- максимальное давление в трубопроводах определяется по давлению срабатывания предохранительных устройств,

- это давление принимается за расчетное давление в трубопроводах.

- по назначению — нефте-, газо-, нефтегазо-, нефтегазоводо-, конденсато-, ингибиторо- и водопроводы;

- по величине рабочего давления — высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (0,6 МПа);

- по способу прокладки — подземные, надземные, наземные, подводные; по гидравлической схеме работы — простые, не имеющие ответвлений, и сложные — с ответвлениями, к последним относятся также замкнутые (кольцевые) трубопроводы;

- по характеру напора — напорные и безнапорные.

Промысловые трубопроводы на нефтяных месторождениях (промысловые нефтепроводы)

- выкидные линии — перекачивают продукцию скважин (нефть, природный газ, примеси) от устья до групповой замерной установки (ГЗУ);

- нефтегазосборные коллекторы — перекачивают от ГЗУ до ДНС;

- нефтесборные коллекторы — расположены от ДНС до центрального пункта сбора (ЦПС);

- газосборные коллекторы — перекачивают газ от пункта сепарации до компрессорной станции (КС);

- промысловые газопроводы для сбора попутного нефтяного газа (ПНГ);

- промысловые ингибиторопроводы,

- промысловые водопроводы.

Диаметр выкидных линий в зависимости от дебита скважин Ø75-150 мм, протяженность — определяется технико-экономическими расчетами и может достигать 4 км и более.

Диаметр нефтяных сборных коллекторов Ø100-350 мм, протяженность — 10 км и более.

Различают нефтепроводы:- самотечные (нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и конце трубопровода),

- напорно-самотечные (в нефтепроводе движется только нефть, газовая фаза отсутствует),

- свободно-самотечные, или безнапорные (нефть и газ движутся раздельно).

Промысловые газопроводы для сбора попутного нефтяного газа

- подводящие газопроводы (аналогичны выкидным линиям промысловых нефтепроводов),

- сборные коллекторы (аналогичны нефтяным сборным коллекторам),

- нагнетательные газопроводы.

Нагнетательные газопроводы

служат для нагнетания газа от компрессорных станций в газовую шапку месторождения с целью поддержания пластового давления и продления срока фонтанной эксплуатации нефтяных скважин; для подачи газа через газораспределительные будки к устьям скважин, эксплуатируемых компрессорным способом; для транспортировки газа на газоперерабатывающие заводы или газофракционирующие установки потребителям.

Промысловые ингибиторопроводы

служат для подачи ингибиторов и других химических реагентов в скважины и на другие объекты обустройства нефтяных, нефтегазовых, газовых и газоконденсатных месторождений.

Промысловые водопроводы

предназначены для подачи воды к нагнетательным скважинам с целью поддержания пластового давления и для сбора пластовых вод, добытых вместе с нефтью, в водоносные горизонты.

Подразделяются на магистральные, начинающиеся у насосных станций второго подъёма; подводящие, соединяющие магистральные водопроводы с кустовыми насосными станциями; разводящие, соединяющие кустовые насосные станции с нагнетательных скважинами.Промысловые трубопроводы на газовых и газоконденсатных месторождениях (промысловые газопроводы)

служат для соединения газовых скважин с технологическими установками подготовки газа к транспортировке и промысловыми газораспределительными станциями, через которые газ поступает в магистральные газопроводы, а также для сбора и утилизации газового конденсата.

Промысловые газопроводы подразделяются на шлейфы-газопроводы, газосборные коллекторы-газопроводы, конденсатосборные коллекторы и промысловые водопроводы. Промысловые шлейфы-газопроводы соединяют газовые скважины с установками сепарации и осушки газа, групповые установки подготовки газа к транспортированию, отдельные пункты сепарации газа с промысловыми газосборными коллекторами. Длина шлейфов (600 м — 5 км), диаметры до 200 м.Промысловые газосборные коллекторы-газопроводы

соединяют групповые установки подготовки газа к транспортированию с промысловыми газораспределительными станциями.

Форма газосборных коллекторов аналогична форме промысловых газопроводов, используемых на нефтяных месторождениях.Промысловые конденсатосборные коллекторы (аналогичны промысловым нефтесборным коллекторам на нефтяных месторождениях)

применяются для транспортировки выделенного на групповых установках подготовки газа к транспортированию конденсата на промысловый газосборный пункт или на газобензиновый завод.

Промысловые трубопроводы аналогичны промысловым водопроводам, применяемым на нефтяных месторождениях.Транспорт нефти и газа. Виды, способы транспортировки углеводородов

Транспорт нефти, хранение полезных ископаемых относятся к перечню работ, связанных с добычей и переработкой сырья. Это весьма опасное вещество, из чего стоит сделать вывод, что при перевозке необходимо соблюдать все требования безопасности. Потому на всех фирмах отрасли соблюдаются строгие правила работы с топливом этой категории.

Транзит углеводородных веществ – это небезопасная операция доставки продукции непосредственно от места бурения, газовых и нефтяных промыслов до конечного потребителя (заводы, хранилища, АЗС и т.д.). Все логистические процессы могут проводиться посредством эксплуатации железной дороги, морских и речных путей, а также с помощью автотранспорта. Тип перевозки, а соответственно, и транспорт нефти и газа выбирается исходя из поставленных требований, количества сырья, сроков.

Газ относится к числу горючих ископаемых. Поэтому при перевозках должны соблюдаться нормы безопасности, регламентируемые госструктурами и самим производством.

1. Виды транспорта нефти

Известны следующие виды транспорта нефти (рис. 1):

- железнодорожный,

- водный,

- трубопроводный,

- автомобильный,

- воздушный.

Рисунок 1 — Виды транспорта нефти

Железнодорожный транспорт нефти.

Сливо-наливная железнодорожная эстакада (рис. 2).

Рисунок 2 — Сливо-наливная железнодорожная эстакада

Достоинства: универсальность, равномерность доставки грузов в течение всего года с более высокой скоростью, чем водным транспортом и доставка нефтепродуктов в большинство пунктов потребления.

Недостатки: большие капитальные затраты, относительно высокие эксплуатационные затраты, относительно низкая эффективность использования мощности подвижного состава, значительные потери нефти и нефтепродуктов при транспорте и разгрузочно-погрузочных операциях и необходимость специальных сливно-наливных пунктов и пунктов зачистки вагонов-цистерн.

Водный транспорт нефти.

Водный терминал по перевалке нефти (рис. 3).

Рисунок 3 —Водный терминал по перевалке нефти

Достоинства: располагают неограниченной пропускной способностью водных путей и нет необходимости в создании дорогостоящих линейных сооружений.

Недостатки: провозная способность флота ограничивается грузоподъемностью и другими показателями, передвижных средств флота, производительностью причального и берегового нефтебазового хозяйства и эффективность использования супертанкеров повышается с увеличением дальности перевозок, на малых расстояниях они перестают быть рентабельными.

Автомобильный транспорт нефти.

Автоналивная эстакада представлена на рисунке (рис. 4)

Рисунок 4 — Автоналивная эстакада

Достоинства и недостатки автоналивной эстакады.

- доставка небольших партий нефтепродуктов на различные расстояния с большой скоростью;

- большая маневренность и высокая проходимость;

- высокая оперативность

- высокие затраты наэксплуатацию;

- сравнительно небольшая грузоподъемность автоцистерн, неполная загрузка подвижных средств из-за порожних пробегов цистерн;

- зависимость от наличия и технического состояния дорог.

Трубопроводный транспорт нефти (рис. 5)

Рисунок 5 — Трубопроводный транспорт нефти

Достоинства: наиболее низкая себестоимость перекачки, небольшие удельные капитальные вложения на единицу транспортируемого груза, бесперебойная поставка в течение года, высокая производительность труда, незначительные потери нефтей и нефтепродуктов при перекачке, сравнительно короткие сроки строительства, возможность перекачки нескольких сортов нефти и нефтепродуктов по одному трубопроводу, возможность наращивания пропускной способности трубопровода.

Недостатки: крупные единовременные капитальные вложения в строительство, потребность в крупных материальных затратах на заполнение всего трубопровода нефтью или нефтепродуктом при вводе в эксплуатацию.

Свойства нефти и газа влияющие на технологию ее транспортировки представлена в табл. 1

Таблица 1 — Свойства нефти и газа влияющие на технологию транспортировки

№ Сырье Свойства 1 нефть Плотность, вязкость, токсичность, электризация, температура застывания, пожаровзыропасность, испаряемость 2 газ Плотность, вязкость, сжимаемость, способность образовывать газовые гидраты Современные транзитные операции могут проходить при помощи вышеописанных способов, но чаще всего применяется трубопроводный транспорт нефти и газа. Это экологически чистый вид поставок. К тому же трубопроводы относятся к числу наиболее экономически выгодных способов транзита. Главное преимущество подобного метода состоит в том, что он позволяет доставлять сырье в места хранения нефти в сжатые сроки в большом количестве.

Необходимо отметить, что применение трубопроводов для перегонки углеводородного ресурса ко всем потребителям не представляется реальной возможностью. Об этом говорит не повсеместное распространение газоносных систем. Из-за этого свое место в данном направлении нашел ж/д транспорт, автомобили и морские судна.

Перекачка газа. Основная цель проведения операций перекачки – экономичная доставка сжиженного газа как можно ближе к месту окончательной обработки, упаковки или потребления. Перегрузка может происходить в любом месте, куда может прибыть железнодорожная цистерна и куда можно подать автоцистерну.

При проведении обычных операций продукт подается по железной дороге в железнодорожной цистерне к месту, где планируется произвести перегрузку с использованием специализированного оборудования с необходимыми эксплуатационными характеристиками.

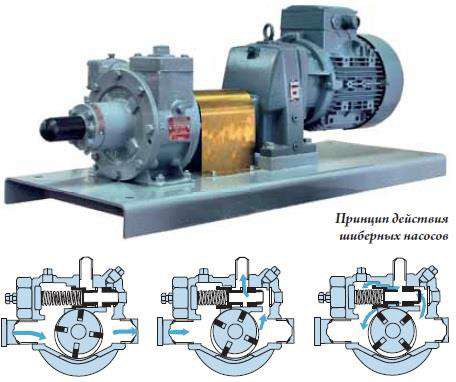

К числу наиболее эффективных технологий перекачки сжиженных газов относится линия, оснащенная шиберными насосами (рис. 6) и компрессорами возвратно-поступательного движения газа. Этот способ предотвратил многие из проблем обслуживания, которые возникали при использовании традиционных насосов и компрессоров, и теперь он взят на вооружение ведущими производителями оборудования.

Наряду с шиберными для перекачки сжиженных газов используются насосы и других типов, прежде всего динамические (центробежные, вихревые) и помощью испарителей.

Рисунок 6 — Перекачка сжиженных газов шиберными насосами

2. Конструктивные схемы магистральных трубопроводов

В настоящее время существуют следующие принципиально различные конструктивные схемы прокладки магистральных трубопроводов. К основным схемам прокладки относятся: подземная, наземная и надземная. Выбор той или иной схемы прокладки определяется условиями строительства, составом грунтов, другими природно-климатическими условиями и окончательно принимается на основании техникоэкономического сравнения и целесообразности различных вариантов.

Подземная схема укладки (рис. 7) является наиболее распространённой (98% от общей протяжённости) и предусматривает укладку трубопровода в грунт на глубину, превышающую диаметр трубопровода.

Рисунок 7 — Сооружение подземного газопровода

Надземная прокладка трубопроводов (рис.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

Рисунок 8 — Надземная прокладка трубопроводов

Наземная схема прокладки преимущественно используется в сильно обводнённых и заболоченных районах при высоком уровне грунтовых вод и очень малой несущей способности верхнего слоя грунта, на солончаковых грунтах, при наличии подстилающих скальных пород, а также при пересечении с другими коммуникациями или когда иной способ прокладки трубопровода невозможен,

3. Защита магистрального трубопровода от коррозии

Основным оборудованием, корродирующем при эксплуатации систем транспорта и хранения нефти и газа, являются магистральные трубопроводы и стальные резервуары.

Магистральные трубопроводы – это главное оборудование для транспортировки нефти и газа. Они представляют собой металлоконструкции, которые эксплуатируют в течение нескольких десятков лет без сколько-нибудь существенного морального износа. Основной средой прокладки магистральных трубопроводов являются почвы и грунты, обладающие большей или меньшей коррозионной агрессивностью. Несмотря на то, что все трубопроводы подлежат комплексной защите, потери от коррозии превосходят остальной ущерб, связанный с их работой

По мере увеличения продолжительности работы трубопроводов опасность их коррозионного разрушения возрастает. Это связано с тем, что со временем происходит старение и нарушение защитных свойств изоляционных покрытий, а также старение самого металла, способствующее повышению его склонности к развитию хрупкого разрушения.

В соответствии с требованиями современной нормативной документации при всех способах прокладки, кроме надземной, трубопроводы подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты, независимо от коррозионной агрессивности грунта. При этом основным и наиболее эффективным и дешевым способом подавления коррозии магистральных трубопроводов является защита их полимерными изоляционными материалами. Это объясняется тем, что при протекании коррозионного процесса на поверхности подземного трубопровода лимитирующей стадией является перенос зарядов по внутренней цепи, то есть по грунтовому электролиту. Поэтому именно эту стадию процесса выгоднее всего тормозить, чтобы замедлить весь коррозионный процесс.

Даже самые совершенные современные покрытия на основе органических материалов в силу своей природы не могут обеспечить надежную противокоррозионную защиту материала трубопровода в течение всего времени его эксплуатации. Поэтому, в соответствии с действующими стандартами и другими нормативными документами, все магистральные трубопроводы подлежат комплексной защите -изоляции и электрохимической защите. При этом следует иметь в виду, что последняя является дополнительной мерой. Ее назначение – подавить анодный процесс лишь на небольших по площади участках дефектов в изоляции. Справиться с защитой оголенного участка трубы существенной площади она не может.

Сущность электрохимической защиты вообще заключается в подавлении анодного процесса за счет искусственной поляризации (анодной или катодной) металла защищаемой конструкции от внешнего источника.

Магистральные трубопроводы для нефти, газа и нефтепродуктов

Большинство людей ассоциируют понятие «трубопровод» исключительно с системой водоснабжения, которую они видят в своих домах. Кроме того, большинство из нас, видели также трубы, по которым бытовой газ подводится к квартирам.

Но многие люди не знают, что существуют сотни и тысячи километров очень больших «трубопроводов», транспортирующих огромное количество сырой нефти, нефтепродуктов и газа. Не знают они этого потому, что большинство из них надежно скрыто от глаз человечества под землей или под водой.

Нефть, газ, и продукты их переработки перевозятся между континентами в огромных танкерах, а на земле транспортируются по трубопроводам. Эти трубопроводы бывают просто огромными (в России диаметр трубы может доходить до 1422 мм) и достигают более 1000 км в длину.

Трубопроводы являются основными рабочими «артериями» в нефтяной и газовой промышленности. Подобно кровеносной системе, они работают 24 часа в день, семь дней в неделю, 365 дней в году, непрерывно обеспечивая наши энергетические потребности. Системы трубопроводов жизненно важны для экономики большинства стран мира.

Эти системы имеют долгую историю: первые трубопроводы использовались для транспортировки жидкостей и газов столетия и даже тысячелетия назад. Так, например, китайцы применяли бамбуковые трубки для передачи природного газа, который освещал их столицу Пекин, еще в 400 г. до н.э.

При помощи трубопроводов нефть и газ транспортируются на огромные расстояния, и преобразуются в различные формы энергии, такие как бензин для наших автомобилей, и электричество для наших домов.

Нефть и газ обеспечивают большую часть мировых потребностей в энергии, и топливе. Лучше всего это показывают цифры. Согласно мировой статистике, нефть дает 34% от всего производства энергии в мире, уголь — 24%, 21% приходиться на газ, ядерная энергия составляет 7%, энергия воды — 2%, и всего 1% — это остальные энергетические мощности, такие как энергия солнца, ветра, и т.д

Сырая нефть – это нефть, только что полученная из подземного месторождения, не подвергшаяся обработке, и переработке в продукты, пригодные для дальнейшего использования, такие как бензин, мазут или керосин.

Газ бывает природным и искусственным. Природный газ – это в основном метан, полученный «естественным образом» из природных подземных «хранилищ», в отличие от искусственного газ, который вырабатывается из каменного угля. Искусственный газ (его еще называют синтетическим) был основным видом топлива, которое использовали для освещения и обогрева до середины 20-го века.

Во второй половине этого столетия в качестве основного источника энергии стал выступать уже природный газ. Но газ мало просто добыть из-под земли, его надо еще каким-то образом доставить потребителю. И вот тут в дело вступают промышленные трубопроводы, без которых мы были бы не в состоянии удовлетворить огромные потребности всего человечества в энергии.

Почему же трубы, а не, например, автомобильные, или железнодорожные цистерны? Ответ прост. Основное достоинство трубопроводов — это их безопасность. Трубопроводы в 40 раз безопаснее, чем железнодорожные цистерны, и в 100 раз безопаснее, чем автоцистерны, применяющиеся для транспортировки энергоносителей.

Разливы нефти из нефтепроводов составляют около 1 галлона на миллион баррелей миль, в соответствии с данными американской Ассоциации нефтепроводов. Один баррель, транспортируемый в одной миле (1609 метров), равен одному баррелю мили, а баррель составляет 42 галлона (159 литров).

С бытовой точки зрения, это меньше, чем одна чайная ложка нефти, пролитая за тысячу баррелей миль.

Магистральные трубопроводы транспортируют очень взрывоопасные продукты нефтедобычи под большим давлением. Следовательно, они спроектированы, изготовлены и работают с использованием единых стандартов безопасности.

Кроме того, магистральные трубопроводы должны удовлетворять нормам безопасности в большинстве стран, через чью территорию они проходят. Единые нормы, стандарты и правила обеспечивают безопасную и стабильную работу трубопроводов.

Промышленные трубопроводы. Экскурс в историю.

Многие из трубопроводов, которые мы используем сегодня для транспортировки нефти и газа были построены много лет назад, и надо воздать должное их строителям и проектировщикам, за то, что они продолжают работать исправно и бесперебойно, даже спустя длительное время.

Но для того, чтобы проследить этапы возникновения и развития трубопроводных систем, мы должны вернуться на целые тысячелетия вглубь истории.

Прообразы первых трубопроводов возникли в разных частях мира. Первые трубопроводы использовались в основном для снабжения городов питьевой водой, а также для орошения земель в сельском хозяйстве. Трубы в те времена изготавливались или из обожженной глины, либо из полых стеблей бамбука.

Древние китайцы использовали бамбуковые трубы для транспортировки воды. Есть данные о том, что древние египтяне, использовали для той же цели медные трубы. Жители древнего Крита транспортировали воду при помощи глиняных труб, а вот греки использовали уже фаянсовые, свинцовые, и бронзовые трубы.

В ту эпоху, как мы понимаем, не было электросварки, и трубы из металлов стыковались между собой при помощи горячей ковки, в обычной кузнице, при помощи молота и наковальни. Металлическая труба известна с 500 г. до н.э., когда римляне стали использовать свинцовые трубы, чтобы доставлять воду в крупные города.

Кстати, римские трубопроводы – акведуки, и сегодня можно наблюдать в разных частях Европы. Некоторые из них и по сей день исполняют свои функции по доставке воды, что не может не вызывать восхищения мастерством древних инженеров и строителей.

А вот первый опыт использовании трубы для транспортировки углеводорода принадлежит Китаю: уже около 2500 лет назад, китайцы использовали бамбуковые трубы для передачи природного газа из неглубоких скважин: они использовали его для кипячения морской воды в целях ее опреснения.

Также, как уже говорилось выше, в китайских источниках можно найти указания, что китайцы использовали бамбуковые трубы, смазанные воском для освещения своей столицы еще в 400 г. до н.э.

Трубопроводы для нефти

Сегодняшние промышленные трубопроводы обязаны своим появлением развитию нефтяной промышленности. Нефть, и ее горючие свойства уже давно были известны человечеству, но промышленной добычи не было до 19 века – ее лишь собирали в тех местах, где она выходила на поверхность естественным путем.

В 19 веке нефть часто обнаруживали при бурении водяных скважин. Парадокс — в те времена наткнуться на нефть вместо воды считалось большой неприятностью.

Тем не менее, люди быстро поняли, что это «земляное масло» может использоваться для смазки и освещения. Первые нефтяные скважины были пробурены в Баку, в Азербайджане в 1848 году, и в Польше в 1854 году, но первый крупный опыт именно промышленной эксплуатации скважин и широкого использования трубопроводов был получен более 150 лет назад в США.

Он, этот опыт, как правило, связывается с именем «полковника» Эдвина Дрейка. («Полковник» в кавычках, потому что Э. Дрейк в армии никогда не служил, но носил мундир железнодорожного ведомства, и гордо именовал себя полковником. Так делали многие в то время)

В 1859 году Дрейк пробурил две нефтяные скважины, в штате Пенсильвания рядом с местом, где имелись естественные выходы нефти на поверхность земли. Стоило это ему около 40 000 долларов. Скважины произвели 2000 баррелей «сырой» нефти, но от сырой нефти было мало пользы до 1860 года, когда были введены в эксплуатацию первые нефтеперерабатывающие заводы.

На этих заводах происходило отделение легких фракций нефти от тяжелых. Впрочем, из всего спектра продуктов нефтепереработки в те времена использовался один лишь керосин. Керосин был дешевой заменой китового жира, который применялся тогда для освящения, что и позволило нефти, добытой Дрейком, быть проданной по цене 20 долларов за баррель.

Именно керосин лег в основу богатства компании «Standard Oil», основанной Д.Д.Рокфеллером, и являющейся далекой прародительницей таких современных монстров нефтегазовой индустрии, как «Chevron» и «Exxon Mobil». Эта преемственность компаний отражена в их символике и логотипах.

На заре нефтедобычи, бензин и другие продукты нефтепереработки просто выбрасывались за ненадобностью, поскольку для них в те времена не находили применения. Изобретение в 1892 году, «безлошадных повозок» — первых автомобилей, решило эту проблему, так как их двигатели требовали бензин в большом количестве.

От гужевого транспорта и бочек — к стальным магистралям

В начале 1860-х годов, нефть перевозили в бочках по рекам в баржах на конной тяге. Это было опасным и трудным делом: капризы природы и недостаток рабочих и лошадей могли сорвать всю транспортировку. Железная дорога тогда была не так совершенна, как сейчас. Трубопроводы были очевидным решением этой транспортной проблемы.

Рабочие были давно знакомы с трубами: чугунные и кованые железные трубы различных диаметров, а также все то, что впоследствии получило название «трубопроводная арматура» используется вокруг добывающих скважин с начала развития отрасли.

В 1865 году первая линия промышленного нефтепровода диаметром 6 дюймов (152 мм) была построена в штате Пенсильвания. Она позволяла транспортировать 7000 баррелей нефти в день, от нефтяного месторождения до реки Аллегейни, по которой добытую нефть перемещали уже водным путем.

(Первый в России нефтепровод Балаханы – Черный город)

В других регионах мира трубопроводные системы также получили значительное распространение, особенно в тех частях света, где расстояния традиционно велики, например в России. В 1878 году, в Баку, братья Нобель построили нефтепровод, длиной 10 км, и 76 мм в диаметре. Нефтепровод сразу позволил снизить транспортные расходов на 95%, а полностью окупился уже через год.

«Длинные» трубопроводы начали строить еще в начале 20-го века. Например, в 1906 был построен трубопровод из Оклахомы в Техас. Длина его составляла 472 мили (755 км), а диаметр труб был 8 дюймов (203 мм). Нефтепровод похожей длины и диаметра был построен в Баку примерно в это же время. В 1912 году, за 86 дней был построен газопровод в Боу-Айленд, (Канада). Длина его была 170 миль (272 км), а диаметр — 16 дюймов (406 мм), что позволило ему войти в число самых длинных трубопроводов Северной Америки.

Уже к концу 1920-х годов крупные нефтеперерабатывающие заводы были способны обработать от 80 000 до 125 000 баррелей нефти в день, для того чтобы удовлетворить резко выросший спрос на бензин, образовавшийся в результате взрывного развития автомобильной промышленности. (С 1910 по 1920 г. количество легковых и грузовых автомобилей на американских дорогах выросло с менее чем 500 000 до более чем 9 млн.)

В 1920е годы, движимая этим ростом автомобильной промышленности, общая длина трубопроводов в США выросла до более чем 115 000 миль (184 000 км).

Следующим большим изменением в трубопроводном строительстве, стало строительство трубопроводов большого диаметра. Такие трубопроводы впервые были построены в США в 1940-х годах в связи с началом Второй мировой войны, и возросшими энергетическими потребностями промышленности.

Вторая мировая война также вызвала к жизни инновационные для того времени технологии в строительстве трубопроводов: в 1944 году был начато строительство «Плутона» — первого трубопровода, проходящего по дну океана. В рамках этого проекта было задумано построить подводный нефтепровод по дну пролива Ла-Манш между Англией и Францией, для того, чтобы обеспечить бесперебойные поставки топлива из Британии для союзных войск во Франции.

Длина этого трубопровода в конечном итоге составила 500 миль (800 км), и с помощью него через пролив ежедневно перекачивалось 1 000 000 галлонов (4 000 000 литров) топлива.

В послевоенное время, в 1950 — 1960-х годов, на территории Соединенных Штатов, были построены тысячи километров газопроводов, так как спрос на газ после войны увеличился. И, поскольку, война закончилась, были высвобождены значительные ресурсы, для постройки еще более длинных нефте-и газопроводов, могущих перекачивать продукты нефтепереработки под значительным давлением.

Трубопроводные системы сегодня.

Нефтегазовый сектор в сегодняшнем мире постоянно демонстрирует тенденции к расширению. Об этом свидетельствуют следующие факторы.

Агентство энергетической информации США прогнозирует, что ископаемое топливо останется основным источником энергии и в будущем. При этом, спрос на энергию увеличится более чем на 90%.

Мировой спрос на нефть вырастет на 1,6% в год, С 75 миллионов баррелей нефти в день в 2000 году, до 120 миллионов баррелей в день в 2030 г.

Спрос на природный газ будет расти сильнее, чем на любой другой вид ископаемого топлива: первичное потребление газа удвоится до 2030 года. Это увеличение отразится также на промышленности: «Exxon Mobil», одна из крупнейших нефтяных компаний в США, в январе 2006 года, заявила о прибыли в 36 млрд. долларов, — крупнейшей за всю историю компании.

В феврале того же года компания «Shell» также объявила о рекордной прибыли: 23 миллиарда долларов. Эта прибыль, как ожидается, сохранится и в обозримом будущем , так как цены на нефть продолжают сохраняться на рекордно высоком уровне.

Для поддержки такого роста спроса на электроэнергию, трубопроводная инфраструктура выросла почти в 100 раз примерно за 50 лет. Было подсчитано, что увеличение длины мирового трубопровода может составить до 7% в год в течение следующих 15 лет. Это означает, что примерно по 8000 км трубопроводной сети ежегодно будет прибавляться к существующей только в США.

На международном уровне, как ожидается, будут построены 32 000 км. новых трубопроводов; 50% из них придется на Северную и Южную Америку. Кроме того, в год строится свыше 8000 км морских трубопроводов, в Северо-Западной Европе, Азиатско-Тихоокеанском регионе, и в Мексиканском заливе.

Общая протяженность магистральных трубопроводов высокого давления по всему миру, увеличится по оценкам на 3 500 000 км. Из них 64% будут составлять системы для транспортировки газа, 19% — для перекачки нефтепродуктов, и 17% — для перевозки сырой нефти

Почему трубопроводы так важны для человечества?

Надежды на удовлетворение наших потребностей в энергии, мы возлагаем в основном на промышленные магистральные трубопроводы. Сегодня почти каждый человек в мире является потребителем газа и бензина, и поэтому так или иначе зависит от нефтепроводов и газопроводов. Причем, трубопроводы, так или иначе, соответствуют ожиданиям и требованиям самых различных групп.

Операторы и владельцы трубопроводных систем хотят получить от трубопроводов в первую очередь надежность, оперативность доставки и разумную прибыль.

Широкий пласт потребителей хотел бы получить дешевый бензин, керосин и природный газ, поставки которых были бы своевременными и не требовали больших затрат, а также сопровождались минимальным нанесением ущерба окружающей среде. Производители и транспортные компании хотят обеспечить дешевые и надежные поставки и транспортировку и также получить разумную прибыль.

Регуляторы правительства хотят справедливого и конкурентного рынка. Активисты экологических организаций хотят остановить загрязнение окружающей среды.

Все эти заинтересованные группы имеют большие разногласия и между собой, и внутри себя, но именно использование трубопроводов позволяет им прийти к консенсусу.

Трубопроводные системы сегодня стали стратегическими транспортными инфраструктурами в большинстве стран. Например в США, Департаментом внутренней безопасности, газопроводы определены как важнейшие объекты инфраструктуры, поскольку как они обеспечивают около двух третей энергетических потребностей Америки, и имеют важное значение для обеспечения жизнедеятельности населения, функционирования обороны, экономики и промышленности.

А для такой страны как Россия, с ее суровым климатом и гигантскими расстояниями, нефте- и газопроводы являются ключевым элементом в обеспечении внутренней и внешней безопасности.

Будущее трубопроводных систем представляется одновременно ярким и сложным. Они будут продолжать нести на себе основной груз по обеспечению растущего населения энергией, но к требованиям надежности прибавятся все увеличивающиеся требования безопасности.

Разрастание международной угрозы делает трубопроводные системы идеальной мишенью для террористических групп, в их деле дестабилизации мира. Инженеры и проектировщики должны будут все больше работать с оглядкой на безопасность, чтобы защитить эти сложные, дорогостоящие и жизненно важные для человечества объекты от любой угрозы.

Источник https://neftegaz.ru/tech-library/transportirovka-i-khranenie/141779-promyslovyy-truboprovod/

Источник https://extxe.com/25040/transport-nefti-i-gaza-vidy-sposoby-transportirovki-uglevodorodov/

Источник https://rgk-palur.ru/magistralnye-truboprovody-istoriya-razvitiya-i-vozniknoveniya/