Способ перекачки газа по действующему трубопроводу и устройство для его осуществления

Изобретение относится к области насосо- и компрессоростроения и может быть использовано в нефтяной, газовой и других отраслях промышленности для перекачки жидкостей и газов. В способе перекачки газа по действующему трубопроводу, включающем основной цикл сжатия газа путем эжекционного захвата последнего струей рабочей жидкости из нагнетательного трубопровода, их смешение с образованием единого потока, компремирование газа в рабочей камере струйного аппарата и разделение газожидкостной смеси в сепараторе с возвратом рабочей жидкости в приемный трубопровод для жидкости, и дополнительный цикл сжатия газа до давления, достаточного для вытеснения газа в нагнетательный трубопровод для газа, дополнительный цикл сжатия осуществляют после полного замещения в сепараторе жидкости газом в конце основного цикла посредством подачи в сепаратор одновременно с газожидкостной смесью из струйного аппарата дополнительного количества жидкости из нагнетательного трубопровода для рабочей жидкости. В устройстве для перекачки газа по действующему трубопроводу, включающем струйный аппарат с рабочей и приемной камерами и с соплом, подключенный к выходу рабочей камеры сепаратор, выход по газу которого подсоединен к нагнетательному трубопроводу для газа с установленным на нем обратным клапаном, приемный трубопровод для рабочей жидкости с установленным на нем силовым насосом, подключенным через нагнетательный трубопровод к полости сопла струйного аппарата, к приемной камере которого подсоединен приемный трубопровод для газа с установленным на нем обратным клапаном, и двухпозиционный золотниковый клапан с регулятором привода, золотниковый клапан установлен на выходе сепаратора по жидкости и в одном из рабочих положений подключает его через регулятор расхода к приемному трубопроводу для жидкости, а в другом — сообщает через другой регулятор расхода с нагнетательным трубопроводом для рабочей жидкости. Техническим результатом изобретения является снижение энергоемкости процесса перекачки газа за счет уменьшения гидравлических потерь энергии в дополнительном цикле сжатия газа, а также уменьшение объема жидкости, попадающей в газовый поток, за счет непрерывной сепарации газожидкостной смеси на протяжении обоих циклов сжатия газа. 2 с. и 2 з.п.ф-лы, 1 ил.

Изобретение относится к области компрессоростроения, насосостроения и вакуумной техники и может быть использовано в нефтяной, газовой и других отраслях промышленности для перекачки газов.

Известен способ сжатия и перекачки газа, включающий цикл эжекционного захвата газа струей рабочей жидкости, их смешение с образованием единого потока, сжатие газа в рабочей камере струйного аппарата и цикл эжекционной откачки выделяющегося из потока газа при формировании локальных вихревых зон (см. патент SU N 1838671, F 04 F 5/24, 1991).

Недостатком известного способа является высокая энергоемкость процесса сжатия и перекачки газа из-за наличия двух последовательных циклов малоэффективного эжекционного энергообмена между рабочей и перекачиваемой средой.

Наиболее близким к предлагаемому изобретению является способ перекачки газа, включающий первый цикл эжекционного захвата газа струей рабочей жидкости, их смешение с образованием единого потока и сжатие газа в рабочей камере струйного аппарата, подачу газожидкостной смеси в сепаратор для разделения газа и рабочей жидкости с последующим вторым циклом дополнительного сжатия газа, повторно подводимого к рабочей струе рабочей жидкости, но при более высоком давлении (см. патент RU N 2100662, F 04 F 5/54, 1996).

Также известно устройство для перекачки газа по действующему трубопроводу, включающее струйный аппарат с рабочей и приемной камерами и соплом, приемные трубопроводы для рабочей жидкости и газа, нагнетательный трубопровод для газа, сепаратор и двухпозиционный золотниковый клапан, подключающий выход сепаратора по газу в одном из рабочих положений к приемному трубопроводу для газа, а в другом — к нагнетательному трубопроводу (см. патент RU N 2100662 F 04 F 5/54, 1996).

Недостатком известного способа и устройства является высокая энергоемкость, обусловленная тем, что на протяжении и первого, и второго цикла при передаче энергии от жидкости к перекачиваемому газу наблюдаются высокие потери энергии, вызванные перемешиванием образуемой газожидкостной смеси и появлением интенсивных вихревых возвратных потоков, направленных навстречу потоку рабочей жидкости. Кроме того, значительная часть рабочей жидкости уходит вместе с перекачиваемым газом, что в ряде случаев усложняет процесс осушки и последующей подготовки газа.

Задачей изобретения является снижение энергоемкости процесса перекачки газа за счет уменьшения гидравлических потерь энергии в дополнительном цикле сжатия газа, а также уменьшение объема жидкости, попадающей в газовый поток, за счет непрерывной сепарации газожидкостной смеси на протяжении первого и дополнительного циклов сжатия газа.

Поставленная задача достигается тем, что в способе перекачки газа по действующему трубопроводу, включающем основной цикл сжатия газа путем эжекционного захвата последнего струей рабочей жидкости из нагнетательного трубопровода, их смешение с образованием единого потока, компремирование газа в рабочей камере струйного аппарата и разделение газожидкостной смеси в сепараторе с возвратом рабочей жидкости в приемный трубопровод для жидкости и дополнительный цикл сжатия газа до давления, достаточного для вытеснения газа в нагнетательный трубопровод для газа, согласно изобретению, дополнительный цикл сжатия газа осуществляют после полного замещения в сепараторе жидкости газом в конце основного цикла посредством подачи в сепаратор одновременно с газожидкостной смесью из струйного аппарата дополнительного количества жидкости из нагнетательного трубопровода для рабочей жидкости.

А также тем, что в устройстве перекачки газа по действующему трубопроводу, включающем струйный аппарат с рабочей и приемной камерой и с соплом, подключенный к выходу рабочей камеры сепаратор, выход по газу которого подсоединен к нагнетательному трубопроводу для газа с установленным на нем обратным клапаном, приемный трубопровод для рабочей жидкости с установленным на нем силовым насосом, подключенным через нагнетательный трубопровод к полости сопла струйного аппарата, к приемной камере которого подсоединен приемный трубопровод для газа с установленным на нем обратным клапаном, и двухпозиционный золотниковый клапан с регулятором привода, согласно изобретению, двухпозиционный клапан установлен на выходе сепаратора по жидкости и в одном из рабочих положений подключает его через регулятор расхода к приемному трубопроводу для жидкости, а в другом — сообщает через другой регулятор расхода с нагнетательным трубопроводом для рабочей жидкости.

В предпочтительных случаях воплощения устройства: оно снабжено датчиками содержания газа и жидкости, установленными на выходе сепаратора по газу и жидкости, подключенными к регулятору привода двухпозиционного золотникового клапана; сопло снабжено выходным диффузором.

Сущность изобретения поясняется чертежом, на котором изображена схема устройства для перекачки газа.

Устройство содержит струйный аппарат с рабочей 1 и приемной 2 камерами и соплом 3, приемный трубопровод 4 для газа, оснащенный обратным клапаном 5 и подсоединенный к приемной камере 2, нагнетательный трубопровод 6 для газа с установленным на нем обратным клапаном 7 и сепаратор 8, оснащенный датчиками содержания газа и жидкости 9, 10, соединенными через регулятор 11 с приводом 12 управляемого двухпозиционного клапана 13, силовой насос 14 с приемным 15 и нагнетательным 16 трубопроводами для рабочей жидкости.

У сепаратора 8 выход по жидкости через двухпозиционный клапан 13 в одном из его рабочих положений сообщается каналом 17 с приемным трубопроводом 15 для рабочей жидкости, а в другом из положений — каналом 18 с нагнетательным трубопроводом 16 для рабочей жидкости.

В струйном аппарате сопло 3 для формирования струи рабочей жидкости имеет дополнительный выходной диффузорный расширяющийся участок 19.

Каждый из каналов 17, 18, соединяющих приемный 15 и нагнетательный 16 трубопроводы для рабочей жидкости с двухпозиционным клапаном 13, оснащен регуляторами расхода 20, 21 соответственно в виде переменных гидравлических сопротивлений. Рабочая жидкость подается к силовому насосу 14 из емкости 22.

Рабочий процесс, реализуемый в устройстве по предлагаемому способу, состоит из двух последовательных циклов сжатия газа.

Первый цикл. Силовым насосом 14 рабочая жидкость подается по трубопроводу 16 в сопло 3 струйного аппарата. Через открытый клапан 5 по приемному трубопроводу 4 газ поступает в приемную камеру 2. В рабочей камере 1 осуществляется эжекционный захват газа струей рабочей жидкости с образованием единого потока. Присутствие газа в приемной камере 2 обеспечивает течение жидкости через диффузорный участок 19 без контакта жидкости со стенками диффузорного участка. По длине рабочей камеры происходит нарастание давления, приводящего к сжатию газа. Газожидкостная смесь из рабочей камеры 1 отводится в сепаратор 8, где происходит отделение газа от жидкости. Газ накапливается в сепараторе 8, рабочая жидкость вытесняется из сепаратора 8 через двухпозиционный клапан 13 в приемный трубопровод 15 силового насоса 14. Регулятор расхода 20 на канале 17 позволяет задать и поддерживать давление в сепараторе 8, соответствующее оптимальному режиму работы струйного аппарата. Клапан 7 на первом цикле сжатия газ закрыт, поскольку давление в сепараторе 8 меньше давления в нагнетательном трубопроводе 6.

Второй цикл дополнительного сжатия начинается, когда жидкость полностью вытеснена из сепаратора 8 и датчик 10 зафиксировал момент замещения жидкости газом (например, по изменению электропроводности среды). Сигнал от датчика 10 преобразуется регулятором 11 в управляющий сигнал, подаваемый на привод 12 двухпозиционного клапана 13. Клапан 13 переходит во второе рабочее положение, перекрывая канал 17 и сообщая канал 18 с сепаратором 8. Рабочая жидкость начинает поступать в сепаратор и через канал 18, на котором установлен регулятор расхода 21, позволяющий уменьшить амплитуду изменения давления на выходе силового насоса 14 в момент переключения клапана 13. Из-за поступления жидкости в сепаратор 8 в нем начинает увеличиваться давление. В приемной камере 2 давление увеличивается, клапан 5 закрывается, приемная камера 2 заполняется жидкостью. Поскольку диффузорный участок 19 заполнен однородной средой, режим течения жидкости через него меняется (в отличие от первого цикла, когда приемная камера была заполнена газом, а струя жидкости не касалась стенок диффузорного участка). В данном случае в диффузорном участке реализуется безотрывное течение жидкости, кинетическая энергия потока преобразуется в потенциальную.

В момент, когда давление в сепараторе 8 выравняется с давлением в нагнетательном трубопроводе 6, открывается клапан 7 и газ из сепаратора 8 начинает вытесняться в нагнетательный трубопровод 6. Когда весь газ будет вытеснен из сепаратора 8, срабатывает датчик 9 (например, по изменению электропроводности среды). Сигнал от датчика 9 преобразуется регулятором 11 в управляющий сигнал, подаваемый на привод 12 двухпозиционного клапана 13. Клапан 13 переходит в первое рабочее положение, перекрывая канал 18 и сообщая канал низкого давления 17 с сепаратором 8. В сепараторе 8 при этом снижается давление, давление также снижается в приемной камере 2 струйного аппарата. Клапан 5 открывается и приемная камера 2 заполняется газом. Струя рабочей жидкости отрывается от стенок диффузорного участка 19. Струйный аппарат начинает перекачку газа. Газ заполняет сепаратор 8, вытесняя жидкость. Описанные циклы повторяются последовательно один за другим.

Таким образом, устройство позволяет реализовать схему двухступенчатого сжатия газа. Полный рабочий цикл разбит на два цикла. На протяжении первого цикла газ сжимается в жидкоструйном аппарате до давления, которое больше давления в приемном трубопроводе 4, но меньше давления в нагнетательном трубопроводе 6. На протяжении второго цикла газ сжимается до давления, достаточного для вытеснения газа в нагнетательный трубопровод. На втором цикле используется процесс более эффективного — объемного вытеснения газа жидкостью, что позволяет снизить затраты энергии на сжатие и перекачку газа в целом.

Кроме того, на протяжении цикла дополнительного сжатия газа обеспечивается снижение гидравлических потерь давления при течении рабочей жидкости через сопло, что достигается за счет снижения скорости потока рабочей жидкости и повышения давления в расширяющемся диффузорном выходном канале сопла. Безотрывное течение жидкости в диффузорной части сопла способствует преобразованию кинетической энергии в потенциальную, а пониженная скорость течения жидкости на выходе из диффузорной части сопла и соответственно на входе в камеру смешения обеспечивает снижение местного гидравлического сопротивления, обусловленного внезапным расширением потока.

1. Способ перекачки газа по действующему трубопроводу, включающий основной цикл сжатия газа путем эжекционного захвата последнего струей рабочей жидкости из нагнетательного трубопровода, их смешение с образованием единого потока, компремирование газа в рабочей камере струйного аппарата и разделение газожидкостной смеси в сепараторе с возвратом рабочей жидкости в приемный трубопровод для жидкости и дополнительный цикл сжатия газа до давления, достаточного для вытеснения газа в нагнетательный трубопровод для газа, отличающийся тем, что дополнительный цикл сжатия газа осуществляют после полного замещения в сепараторе жидкости газом в конце основного цикла посредством подачи в сепаратор одновременно с газожидкостной смесью из струйного аппарата дополнительного количества жидкости из нагнетательного трубопровода для рабочей жидкости.

2. Устройство для перекачки газа по действующему трубопроводу, включающее струйный аппарат с рабочей и приемной камерами и с соплом, подключенный к выходу рабочей камеры сепаратор, выход по газу которого подсоединен к нагнетательному трубопроводу для газа с установленным на нем обратным клапаном, приемный трубопровод для рабочей жидкости с установленным на нем силовым насосом, подключенным через нагнетательный трубопровод к полости сопла струйного аппарата, к приемной камере которого подсоединен приемный трубопровод для газа с установленным на нем обратным клапаном, и двухпозиционный золотниковый клапан с регулятором привода, отличающееся тем, что двухпозиционный клапан установлен на выходе сепаратора по жидкости и в одном из рабочих положений подключает его через регулятор расхода к приемному трубопроводу для жидкости, а в другом — сообщает через другой регулятор расхода с нагнетательным трубопроводом для рабочей жидкости.

3. Устройство по п.2, отличающееся тем, что оно снабжено датчиками содержания газа и жидкости, установленными на выходе сепаратора по газу и жидкости, подключенными к регулятору привода двухпозиционного золотникового клапана.

4. Устройство по п.2, отличающееся тем, что сопло снабжено выходным диффузором.

Транспортировка газа по магистральным трубопроводам

Природный газ – один из самых экономичных источников энергии. Он может обеспечить работоспособность котельных и промышленного оборудования, используется для приготовления пищи, не выделяет токсичных соединений при горении. Практически весь газ доставляется потребителям с помощью магистральных трубопроводных систем.

Для эффективной работы магистрального газопровода необходимо поддерживать заданную скорость движения среды, она снижается не только из-за потери ускорения, но также благодаря трению о стенки трубы и между слоями газа. Для решения этой задачи сооружают компрессорные станции, повышающие давление.

Схема газопроводов на территории Российской Федерации

Магистральный газопровод состоит из следующих элементов:

- Компрессорные станции: основные и промежуточные;

- Газораспределительные пункты;

- Резервуары для подземного хранения;

- Установки электрохимической защиты;

- Линии связи и телемеханики;

- Системы электроснабжение;

- Противопожарные сооружения;

- Емкости и резервуары для сброса конденсата, земляные амбары для аварийного выпуска.

Транспортировка газа по газопроводу осуществляется в транзитном режиме. Показатели давления поддерживаются на определенном участке, в конце которого располагается распределительные станции, контрольно-распределительные пункты или подземные хранилища. Если нормативное давление было превышено, в работу автоматически включаются резервные линии редуцирования.

Кроме этого магистраль оснащена запорной, регулирующей и аварийной арматурой, очистными устройствами, узлами ввода метанола.

Подготовка газа к транспортировке

Извлекаемый из недр Земли газ содержит различные примеси и не может передаваться потребителям. Установки для подготовки работают на каждом месторождении, независимо от конструктивных решений и особенностей сырья, добытого в разных регионах, они выполняют следующие операции:

- Первичная сепарация: отделение пластовой воды и примесей;

- Охлаждение с ингибитором гидратообразования (метанол, гликоль), при понижении температуры извлекаются жидкие углеводороды и ингибирующий водный раствор;

- Адсорбция силикагелем;

- Стабилизация: нагрев и помещение стабилизированного сырья в хранилище;

- Термическое обезвреживание отходов.

Затем сырье доставляется по промысловому трубопроводу к месту закачки в магистраль. Газ обращается в жидкость при падении температуры или увеличения давления свыше 100 кПа. Трубопроводная транспортировка газа осуществляется по линиям диаметром 1,4 метра под давлением 75 атмосфер. При повышении температуры газ склонен к расширению, поэтому режим подачи подбирают в реальном времени, особенно в зонах с большими среднесуточными перепадами.

Очищенный газ не имеет запаха, для предотвращения аварий и отравления его одорируют. Процедура может выполняться на распределительных пунктах.

Преимущества трубопроводного транспорта газа

На первых этапах для строительства магистрального газопровода требуются значительные капиталовложения, участие большого числа специалистов, так как линия соединяет разные климатические и геологические зоны, но спустя короткое время проект окупается.

- Преимущества магистрального трубопроводного транспорта:

- Быстрая доставка больших объемов газа;

- Газовая труба работает круглый год;

- Небольшие затраты;

- Полная автоматизация;

- Экологичность (при соблюдении регламентов);

- Минимальные потери.

Для передачи голубого топлива на большие расстояния не требуются емкости, проведение разгрузочно-погрузочных работ, что значительно сокращает расходы и стоимость топлива для конечного потребителя. Магистрали прокладываются через различные препятствия, даже через моря. Там, где это недоступно применяют танкеры. Для перевозки на судне газ охлаждают до -160°C.

Недостатками метода можно считать погодозависимость, двойную стоимость доставки: обратным путем корабль следует порожним.

Поставки газа автомобильным транспортом не могут осуществляться на большие расстояния, это обусловлено значительным расходом топлива для перемещения каждой цистерны. Наиболее массовый способ: перевозка по железной дороге. Он применяется если получатель находится на значительном удалении от мест присутствия газораспределительной сети.

Как транспортируют природный газ

После извлечения из недр земли или моря газ нужно доставить потребителям. Длина газопроводов и газораспределительных сетей многократно превышает длину окружности Земли.

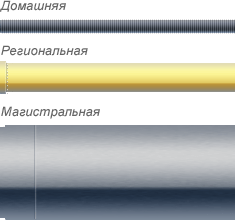

На большие расстояния газ перекачивается по магистральным газопроводам , но при доставке газа конечным потребителям используются уже газопроводы меньшего диаметра — газораспределительные сети . В зависимости от категории потребителя различают сети низкого (для газоснабжения жилых домов), высокого и среднего давления, которые предназначены для снабжения промышленных предприятий.

Сам по себе процесс транспортировки требует пристального внимания целого штата диспетчеров, которые фиксируют режимы прокачки. Они должны учитывать суточную и сезонную неравномерность потребления газа на конечном пункте.

Перед трубой

Самым распространенным способом доставки газа потребителям является транспортировка по трубам.

Но перед пуском газа по трубам его необходимо подготовить. Дело в том, что вместе с природным газом из скважины выходят различные примеси, которые могут испортить оборудование. Газ очищают от них несколько раз: непосредственно при выходе из скважины, в наземных сепараторах, а затем еще при транспортировке и на компрессорных станциях .

Лишнее в газе

Газ нужно осушить, поскольку содержащаяся в нем влага также портит оборудование и может создать в трубе пробки — так называемые кристаллогидраты, которые внешне похожи на мокрый спрессованный снег. Газ осушают, пропуская его через адсорбенты, либо охлаждая газовый поток. Охладить газ можно при помощи холодильных установок или путем дросселирования — понижения давления в месте сужения трубопровода. Кроме того, перед тем, как запустить газ в трубу, из него извлекают сероводород и углекислый газ.

Поскольку природный газ не имеет запаха, перед подачей потребителям его одорируют .

Летом тоже нужно меньше газа

Если суточную неравномерность потребления газа контролируют диспетчеры, то сезонная неравномерность компенсируется изменением режима работы компрессорной станции (КС), где газ сжимают, или подключением к газопроводу хранилища газа (ПХГ).

В процессе сжатия газа на КС повышается его температура, поэтому газ нужно охлаждать, чтобы не допустить порчи оборудования. Для этого используются аппараты воздушного охлаждения (АВО). Кроме того, газ охлаждают, чтобы увеличить пропускную способность газопровода.

Природный газ занимает наименьший объем, если он находится в сжиженном состоянии. И его тоже можно транспортировать, но уже в специальных емкостях.

Газ в цифрах

В настоящее время с точки зрения эффективности максимальным диаметром газопровода считается 1420 мм.

«Газпром» располагает крупнейшей в мире газотранспортной системой, ее протяженность на территории России составляет 171,2 тыс. км. Если вытянуть в линию все магистральные газопроводы, они четырежды опоясали бы Землю.

В собственности и обслуживании дочерних и зависимых газораспределительных организаций Группы «Газпром» находится 746,3 тыс. км сетей газораспределения.

Источник https://findpatent.ru/patent/214/2145031.html

Источник https://npm74.ru/blog/transportirovka-gaza-po-magistralnym-truboprovodam/

Источник https://www.gazprominfo.ru/articles/natural-gas-transportation/