ПОСТАНОВЛЕНИЕ Минтруда РФ от 21.03.97 N 14 «ОБ УТВЕРЖДЕНИИ ПРАВИЛ ПО ОХРАНЕ ТРУДА В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ» (вместе с «МЕЖОТРАСЛЕВЫМИ ПРАВИЛАМИ ПО ОХРАНЕ ТРУДА В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ. ПОТ Р М-002-97»)

5.13. Профилактические осмотры и ремонт оборудования

5.13.1. Общие требования

5.13.1.1. Оборудование литейных цехов должно подвергаться осмотрам и ремонту в сроки, предусмотренные графиками, утвержденными в организации в установленном порядке.

5.13.1.2. Литейное оборудование после капитального ремонта может быть введено в эксплуатацию после приемки его комиссией, назначенной директором или главным инженером (техническим директором) организации.

Приемка оборудования должна оформляться актом.

5.13.1.3. Оборудование и трубопроводы, остановленные на ремонт или для внутреннего осмотра, должны быть отключены от действующего оборудования, трубопроводов (газа, воздуха, воды, мазута, кислорода и т.п.), электрических сетей. На пусковых устройствах должны быть вывешены плакаты «Не включать, работают люди».

Снимать плакаты и включать оборудование в работу можно только с разрешения лица, ответственного за проведение этих работ.

5.13.1.4. Перед выполнением работ на трубопроводах, транспортирующих опасные для здоровья работников, а также пожарои взрывоопасные вещества, необходимо проведение соответствующих подготовительных мероприятий, которые должны быть указаны в наряде-допуске.

5.13.1.5. В литейном цехе должен быть составлен перечень оборудования, ремонт которого должен производиться с применением марочной системы, нарядов-допусков, с оформлением проекта организации работ.

5.13.1.6. В проектах организации работ должны быть указаны работники, ответственные за проведение ремонта, определены порядок и последовательность выполнения этих работ и меры, обеспечивающие безопасность работникам при их выполнении.

5.13.1.7. Порядок и способы производства ремонтных работ должны быть согласованы с механиком и энергетиком цеха. Ремонтные работы должны производиться под руководством и надзором лица, назначенного ответственным за ремонт этого оборудования.

5.13.1.8. Перед ремонтом вагранок, печей, конверторов и другого литейного оборудования должны быть организованы безопасные проходы, подготовлены места производства ремонтных работ, вывешены предупредительные плакаты, проведен инструктаж занятых при ремонте работников, сделана запись в специальном журнале о принятых мерах по обеспечению безопасности при выполнении этих работ.

5.13.1.9. Не огражденные перилами люки в площадках и перекрытиях при подготовке к производству работ должны закрываться крышками на петлях.

5.13.1.10. При выполнении работ на высоте в два и более яруса между ними должны быть установлены предохранительные сетки или устроены прочные перекрытия.

5.13.1.11. К местам производства работ на высоте работникам должен быть обеспечен безопасный доступ устройством лестниц, площадок, применением люлек, рештовок.

5.13.1.12. Рештовки, лестницы, площадки и люльки перед их использованием должны быть приняты по акту мастером или другим ответственным руководителем работ.

5.13.1.13. При выполнении работ на высоте с применением предохранительных поясов места закрепления страховочного фала должны быть указаны ответственным руководителем работ до начала производства работ.

5.13.1.14. При проведении ремонта подъем и перемещение конструкций, оборудования, деталей, строительных материалов и т.п. должны быть механизированы и производиться способом, исключающим их падение.

Использование газопроводов, их несущих колонн в качестве опор для подъема грузов запрещается.

5.13.1.15. При перерыве в производстве работ оставлять металлические конструкции на весу или в неустойчивом положении запрещается.

Демонтируемые конструкции и оборудование должны укладываться на отведенных для этого местах устойчиво и с соблюдением необходимых проходов и проездов.

5.13.1.16. После окончания ремонтных работ ненужные конструкции, оборудование, материалы, мусор и т.д. должны быть убраны, ограждения и предохранительные устройства полностью восстановлены.

5.13.1.17. Проверка состояния дымоходов печей, конверторов и другого плавильного оборудования должна производиться при очередных планово-предупредительных ремонтах этих агрегатов.

5.13.1.18. Порядок ломки футеровки сталеплавильных печей, конверторов и другого плавильного оборудования должен определяться инструкциями предприятия, в которых должны предусматриваться меры безопасного производства этих работ.

5.13.1.19. Все виды плавильного оборудования после ремонта должны быть высушены и разогреты.

Режимы сушки и разогрева должны определяться инструкциями организации.

5.13.1.20. Для освещения при ремонте вагранок, печей, конверторов и другого оборудования литейного производства допускается использование переносных светильников напряжением не более 12 В.

5.13.2. Ремонт вагранок

5.13.2.1. Аварийный ремонт вагранок допускается только под непосредственным руководством и в присутствии лица, ответственного за эти работы.

5.13.2.2. При внутреннем ремонте вагранки для предохранения работника от возможного падения сверху настылей, разрушившейся футеровки и других предметов со стороны загрузочного окна должны применяться защитные приспособления в виде перекрытия или подвесного зонта, устанавливаемых ниже загрузочного окна. Эти перекрытия шахтного ствола должны пропускать воздух. Во время производства работ в печной шахте должен осуществляться контроль содержания СО.

5.13.2.3. Ремонт вагранки должен проводиться при температуре воздуха внутри шахты не выше 40 град. C. Работники должны работать с периодическими перерывами через каждые 20 мин. работы и отдыхать снаружи вагранки.

5.13.2.4. Ремонтные работы должны выполняться по наряду-допуску.

5.13.3. Ремонт мартеновских печей

5.13.3.1. С обеих сторон печи (в разливочном и в печном пролетах) на время ремонта должны быть вывешены предупредительные плакаты о проводящемся ремонте печи.

5.13.3.2. После остановки печи допуск работников для осуществления ремонта под части свода, стенок и арок печи должен производиться после обрушения кладки. Перед допуском работников в рабочее пространство печи крышки завалочных окон должны быть сняты.

5.13.3.3. При разборке стенок печи оставлять на весу или в неустойчивом положении рамы и другие части арматуры печи запрещается.

5.13.3.4. Перед проведением взрывных работ в шлаковиках вертикальные каналы и окна шлаковиков должны быть закрыты.

5.13.3.5. При ломке свода верхнего и нижнего строений печи становиться на свод печи запрещается.

Перед началом ломки свода головок печи работники из шлаковиков должны быть удалены.

5.13.3.6. После ломки кладки головок печи до уровня рабочей площадки образующиеся проемы должны быть перекрыты или ограждены по кромке рабочей площадки.

5.13.3.7. Ломка стен вертикального канала ниже уровня лещади кессона может производиться после закрепления или снятия кессона. Удаление шлака и боя кирпича из шлаковиков должно быть механизировано.

5.13.3.8. Кладка сводов верхнего и нижнего строений печи может производиться после осмотра состояния и проверки правильности установки опалубки.

5.13.3.9. Проведение ремонтных работ с заходом работников внутрь нагретого оборудования (печей, регенераторов, шлаковиков и др.) допускается при температуре воздуха в нем не выше 40 град. С.

5.13.3.10. Нахождение работников в шлаковиках при открытых каналах головок печей запрещается.

Удаление шлака и боя кирпича из шлаковиков при проведении капитальных, средних и других ремонтов должно быть механизировано.

5.13.3.11. На рабочей площадке печного пролета перед ремонтируемой печью разрешается размещать штабели кирпича, контейнеры и коробки с материалами, конструкции и др. материалы. При этом должны быть приняты меры, исключающие подъезд завалочных машин к размещаемым материалам ближе 1,5 м.

Проезд составов по мульдовому пути возле ремонтируемой печи допускается по согласованию с лицом, ответственным за проведение ремонта печи.

5.13.3.12. Во время проведения холодных ремонтов печей должна проводиться ревизия и ремонт системы испарительного охлаждения и ее арматуры.

5.13.3.13. Замена рамы завалочного окна должна производиться после удаления из нее воды.

Во время замены крышек и рам завалочных окон печи передвижение мульдовых тележек перед печью запрещается.

5.13.3.14. При проведении горячего ремонта свода печи подача топлива в печь должна быть прекращена.

5.13.3.15. Все работы по уплотнению мартеновской печи должны производиться только по разрешению сталевара печи с записью в журнале.

Место работы при уплотнении должно освещаться переносными светильниками напряжением не выше 12 В.

5.13.3.16. Зажигание газа для сушки печи и пуск газа в печь после ее ремонта должны производиться после удаления работников, непосредственно не участвующих в этой операции, в безопасное место.

5.13.4. Ремонт электропечей

5.13.4.1. При ремонте электропечей должна проводиться ревизия системы охлаждения, пылеулавливающих устройств и газового тракта.

5.13.4.2. Газоотводящий тракт и газоочистные устройства должны быть оборудованы подъемно-транспортными средствами (люльками и т.п.) для механизации ремонтных работ.

5.13.4.3. При остановке электропечи на ремонт в зимний период года система водоохлаждения и система питания газоотводящего тракта должны быть освобождены от воды или обеспечены обогревом.

5.13.4.4. Удаление отложений (настылей, шлама и т.п.), образующихся в элементах газоотводящего тракта, должно производиться своевременно и с соблюдением мер безопасности.

5.13.4.5. При ремонте газоотводящего тракта электропечи он должен быть надежно отключен от общих коллекторов, боровов и т.п.

5.13.4.6. Система отвода сточных вод газоочистки при ремонте за исключением систем с дожиганием окиси углерода, должна быть отключена от общего коллектора отвода сточных вод.

5.13.4.7. При отключении газоотводящего тракта от электропечи должно автоматически открываться устройство подачи воздуха в газоходы.

5.13.4.8. Работы по ремонту газоочистных установок должны производиться после остановки и проветривания их до безопасного содержания СО.

5.13.4.9. Перед началом холодного ремонта электропечь должна быть отключена и на питающей электроподстанции снято напряжение на линии питания печи. Электродержатели должны быть прочно закреплены.

5.13.4.10. Ремонтные работы внутри электропечи, а также вход работников внутрь вакуумных камер разрешается после удаления из них легковоспламеняющегося конденсата.

5.13.4.11. Пространство под ремонтируемой электропечью должно быть ограждено. Проемы между печью и рабочей площадкой должны быть перекрыты и ограждены.

5.13.4.12. При выполнении ремонтных работ для безопасного доступа к отдельным частям печи должны применяться легкие металлические лестницы, снабженные устройствами, препятствующими их падению.

5.13.4.13. При необходимости нахождения работников под контргрузами механизма подъема электродов, контргрузы должны быть закреплены так, чтобы исключалась возможность их опускания, падения.

5.13.4.14. При холодном ремонте электропечи свод печи должен быть снят и должно быть установлено ограждение.

5.13.5. Ремонт конверторов

5.13.5.1. Остановка конвертора на ремонт в связи с износом футеровки должна производиться при появлении арматурного слоя футеровки.

5.13.5.2. Очистка подъемной части газохода (камина) от настылей должна производиться по наряду-допуску и под руководством инженерно-технического работника.

5.13.5.3. При ремонте конвертора должна производиться ревизия охладителя, пылеулавливающих устройств и газоотводящего тракта.

5.13.5.4. Ремонт стенок камина допускается производить только после очистки их от налипших настылей, скрапа.

5.13.5.5. При остановке конвертора на ремонт в зимний период года вода из системы охлаждения и системы питания газоотводящего тракта должна быть слита или обеспечен обогрев этих систем.

5.13.5.6. При капитальном ремонте конвертора должна производиться проверка цапф неразрушающим методом контроля.

5.13.5.7. Кладка футеровки конвертора должна производиться согласно инструкции организации.

5.13.5.8. Сушка конвертора должна производиться в вертикальном положении.

5.13.5.9. При проведении работ по смене днища конвертора должны быть прекращены все другие работы у конвертора над проемами у рабочей площадки.

5.13.6. Ремонт сталеразливочных ковшей

5.13.6.1. Ремонт сталеразливочных ковшей должен производиться после их охлаждения до температуры ниже 75 град. C в специально отведенных местах, на стендах, оборудованных вентиляцией, площадками и лестницами с перилами, или в ремонтных ямах, огороженных по контуру барьером высотой не менее 0,8 м от уровня пола.

Промежуток между стенками ямы и ковшом должен быть перекрыт площадками. Применять для этой цели доски, укладываемые на борт ямы, запрещается.

5.13.6.2. Перед ремонтом из ковша должны быть удалены скрап, «козлы», мусор. Удаление их должно быть механизировано и производиться после охлаждения ковша.

5.13.6.3. При неполной смене футеровки для ускорения охлаждения ковша допускается обдувка его струей воздуха при помощи вентилятора. При полной смене футеровки охлаждение ковша может производиться заливкой его водой.

5.13.6.4. Ковши, установленные для ремонта в горизонтальное положение, во избежание произвольного их поворота или опрокидывания должны быть закреплены специальными подставками.

5.13.6.5. Допуск работников для ремонта в крупные ковши должен производиться после удаления нависающих остатков шлака, скрапа, футеровки.

5.13.6.6. Ломка футеровки и ее удаление из ковша должны быть, как правило, механизированы. При этом должны применяться методы, приводящие к незначительному образованию пыли.

5.13.6.7. Подача кирпича для ремонта ковша должна быть механизирована. При подаче кирпича в коробке или бадье работники должны быть удалены из ковша.

5.13.6.8. К футеровке должны допускаться ковши, имеющие исправный кожух и цапфы. Футеровка ковшей должна состоять не менее чем из двух рядов кирпича — арматурного и рабочего.

5.13.6.9. При кладке футеровки в ковш должен подаваться воздух (в зимнее время подогретый).

5.13.6.10. После ремонта ковши должны быть тщательно просушены по всей толщине кладки. Сушка ковшей должна производиться со сжиганием природного газа или мазута в специальных местах, оборудованных вытяжными устройствами в соответствии с требованиями Правил безопасности в газовом хозяйстве.

Сушка определенных видов футеровки ковшей требует применения вытяжных гасителей пара.

5.13.6.11. Продолжительность сушки и внешние признаки ее окончания должны устанавливаться инструкцией организации, в которой также должны учитываться предписания поставщиков огнеупорных материалов.

Машины и агрегаты литейного производства, их эксплуатация и ремонт

Конструкция и принцип работы основного технологического оборудования участка литейного завода. Назначение и структура ремонтной службы цеха, описание системы смазки агрегата. Принцип работы пневмосистемы, технология сварочных работ при ремонте агрегата.

| Рубрика | Производство и технологии |

| Вид | отчет по практике |

| Язык | русский |

| Дата добавления | 04.11.2015 |

| Размер файла | 182,3 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования Республики Беларусь

Минский государственный автомеханический колледж

имени академика В.С. Высоцкого

2360201 “Машины и агрегаты литейного производства”

ОТЧЕТ

По технологической практике

Исполнитель Липницкий А.Р.

Консультант от колледжа Гриневич Л.Л.

Консультант от предприятия Селицкий А.А.

Содержание

Задачи по практике

1. Краткая история развития литейного производства завода, цеха, Республики Беларусь

2. Конструкция и принцип работы основного технологического

оборудования участка

3. Назначение и техническая характеристика, конструкция и принцип

работы заданного оборудования

4. Назначение и структура ремонтной службы цеха

5. Система смазки агрегата

6. Принцип работы гидравлической системы и системы смазки

7. Принцип работы пневмосистемы. Вычертить схему

8. Основные неисправности и ремонт основных узлов агрегата

9. Возможные виды ремонта заданной детали (составить технологическуя карту ремонта)

10. Изготовление заданной детали с описанием маршрута изготовления (составить маршрутную карту)

11. Техническое обслуживание оборудования

12. Расчет категории ремонтной сложности оборудования и составление

графика ППР для агрегата

13. Условия охраны труда при выполнении ремонтных работ

14. Марки металла используемого при изготовления деталей агрегата. Термообработка деталей

15. Технология сварочных работ при ремонте агрегата

16. Выводы об условиях прохождения практики

Задачи по практике

Основные задачи практики:

1. Получение профессии рабочего (слесаря-ремонтника 3-4 разряда).

2. Освоение рабочей профессии на производстве: научится выполнять ремонт оборудования и выявлять причину поломки, ознакомления со всеми узлами агрегата.литейный ремонт пневмосистема сварочный

3. Сбор информации на курсовой проект по ремонту оборудования литейного производства.

4. После прохождения практики необходимо оформить в отчет отражающий описание работы участка, принцип работы оборудования участка, неисправности и ремонт оборудования литейного производства.

1. Краткая история развития литейного производства завода, цеха, Республики Беларусь

Бурное развитие литейного производства во второй половине XX века в нашей стране привело к возникновению таких заводов-гигантов как МАЗ и МТЗ. Минский тракторный завод, несмотря на кризисные ситуации в конце прошлого века, сегодня работает стабильно и входит в десятку крупнейших заводов Европы.

Литейное производство МТЗ было основано 29 мая 1946 года. За более чем полувековую историю своего существования завод превратился в одного из крупнейших производителей сельскохозяйственной техники в мире, на котором работает 35000 человек. За свою историю МТЗ произвел более 3 млн. тракторов, из которых более 500 тыс. поставлено примерно в 100 стран мира.

1946-1958 гг к производству известных в мире тракторов Беларус завод шел поэтапно. Первой продукцией завода стал пусковой двигатель ПД-10. Производство тракторов началось с гусеничных машин КД-35. Только в 1953 году началось производство трактора МТЗ-2 на пневматических шинах, что и определило дальнейшую специализацию предприятия.

1959-1974 гг с 1961 было налажено производство универсального колесного трактора МТЗ-50 чуть позже — МТЗ-52. 25 июля 1966 года за достиннутые успехи в работе, создание новых конструкций машин и внедрение передовой технологии МТЗ был награжден орденом Ленина.

1975-1985 гг было организовано производственное объединение Минский тракторный завод, в состав которого, кроме главного предприятия вошли:

Завод специального инструмента и технологической оснастки;

Витебский завод тракторных запчастей;

Бобруйский завод тракторных деталей и агрегатов;

Головное специализированное конструкторское бюро по универсально-пропашным тракторам.

1986-1996 гг разработана конструкция и ставится на серийное производство несколько модификаций малогабаритного трактора МТЗ-220 мощностью 22 л.с.

1996-2000 гг несмотря на то, что конъюнктура мирового рынка в 1998-1999 годах характеризовалась значительным снижением продаж, МТЗ сохранил свои позиции среди самых крупных экспортеров тракторов как на рынках стран СНГ, так на крупнейших мировых рынках. В 1999 году МТЗ изготовил 57,7 от всех тракторов, изготовленных странами СНГ. В этом же году завод разработал свою новую модель: 250-сильный трактор МТЗ-2522, универсальный по своим возможностям.

2002г. Генеральным директором ПО МТЗ назначен Пуховой Александр Алексеевич. Конвейер по сборке тракторов Беларус открылся в Киеве на базе акционерного общества Завод Ленинская кузня концерна Укрпроминвест.

2005г. Президент Беларуси Александр Григорьевич Лукашенко поздравил коллектив ПО Минский тракторный завод с большой трудовой победой — выпуском в 2005 году 40-тысячного трактора Беларус.

2007 г. Собран первый образец модели Беларус-2822ДЦ в 280 лошадиных сил с немецким двигателем Дойц, отвечающий требованиям экологических параметров Tier 2А. Трактор успешно проходит параметрические и ресурсные испытания.

В текущем году на РУП МТЗ ведется работа по подготовке к внедрению системы менеджмента безопасности труда на основе международного стандарта OHSAS («охсас») — 18001 и отечественного стандарта СТБ-18001.

2. Конструкция и принцип работы основного технологического оборудования участка

Плавильный участок литейного цеха оснащен следующим технологическим оборудованием: электродуговые печи, раздаточные ковши, заливочные ковши, стенд разливки стали. Также применяются подъемно — транспортное оборудование: мостовые краны, кран-балки грузоподъемностью 1, 2, 3 тонны, электрокары, погрузчики. Слесарные мастерские оборудованы верстаками, заточными и сверлильными станками.

Описание работы технологического участка:

Плавка и заливка металла — наиболее тяжелые операции из всего цикла изготовления отливок по своим санитарно-гигиеническим условиям, так как сопровождаются большим пыле-, газо- и тепловыделением и высоким уровнем шума.

Плавильный участок литейного цеха работает следующем образом: Шихтовые материалы в лепестковой бадье на передаточной тележке поступают на плавильный участок. Далее загружаются мостовым краном в электродуговую печь, которая расплавляет их, образуя жидкий металл определенной температуры и химсостава. Расплав, выпускается из печи в нагретый раздаточный ковш, который при заполнении транспортируется на заливочный участок мостовым краном и устанавливается на стенд разливки стали. Стенд выдает из ковша жидкий металл в заливочные ковши, которыми, по мере заполнения, осуществляют заливку форм.

Кроме вышеперечисленного на плавильном участке осуществляются такие операции как сушка и подогрев ковшей, а также их футеровка и облицовка; гранулирование шлака; набор сводов электродуговых печей и их подготовка к работе; подготовка лепестковых корзин к повторному использованию.

3. Назначение и техническая характеристика, конструкция и принцип работы заданного оборудования

Техническая характеристика стенда разливки стали:

Грузоподъемность, кг. 15000

Угловая скорость наклона ковша, об.?мин. 0,139

Максимальный угол наклона, град. 80

Стенд разливки стали предназначен для выдачи стали из чайникового ковша модели Л1010 емкостью 8000 килограмм в заливочные ковши малой емкости.

Описание работы стенда разливки стали.

Стенд разливки стали состоит из следующих элементов: опорная и поворотная части стенда, привод, муфта, узел ведущих шестерен, фиксирующее и буферное устройства, блоки выключателей и управления, а также различные ограждения и щитки.

Привод служит для осуществления наклона чайникового ковша при выдаче жидкого металла в ковш малой емкости, а также для возврата в исходное положение.

Узел ведущих шестерен передает вращательное движение от привода к зубчатым сегментам поворотной части стенда, на которой устанавливается чайниковый ковш.

Муфта служит для соединения привода с узлом ведущих шестерен.

Ограждение и щитки служат для предохранения элементов привода стенда от заливов и сплесков.

Управление процессом разливки стали производится заливщиком при помощи блока управления.

Блок выключателей служит для выключения наклона поворотной части стенда в крайних положениях.

Устройство буферное предназначено для ограничения поворота стенда в случае отказа блока выключателей.

Устройство фиксирующее служит для фиксации подвесок ковша при повороте последнего на стенде.

Для предохранения элементов стенда от попадания на них жидкого металла предусмотрен защитный лист.

Для обеспечения фиксированной остановки при повороте стенда в нужном положении, а также для предохранения от самопроизвольного поворота в конструкции привода предусмотрен тормоз.

Работа стенда разливки стали начинается с того момента, когда на горизонтально установленную площадку поворотной части стенда краном устанавливают чайниковый ковш с жидким металлом, фиксируют подвеску ковша на упорах и освобождают ее от крюка крана. Затем поворотом рукоятки контроллера осуществляют поворот ковша и наполняют жидким металлом ковш малой емкости. При заполнении ковша металлом полностью прерывают струю жидкого металла кратковременным поворотом рукоятки контроллера в обратном направлении.

После освобождения чайникового ковша от жидкого металла в результате многократной разливки в ковши малой емкости, поворотную часть стенда с ковшом возвратить в исходное положение. Убедившись в расфиксировании подвески ковша, ее зачаливают крюком крана, поднимают и фиксируют в транспортное положение. Снимают пустой ковш и ставят полный, после чего операции повторяются.

4. Назначение и структура ремонтной службы цеха

Ремонтные службы цеха делятся на: службу механика, службу энергетика.

Ремонтные службы занимаются техническим обслуживанием, модернизацией и ремонтом в случае поломки оборудования цеха, а так же монтажом и вводом в строй нового и демонтажем устаревшего оборудования. Плановый ремонт оборудования производится в ремонтный день, когда оборудование цеха не работает.

Зам. начальника цеха

Мастер бригады Мастер бригады Мастер бригады слесарей обрубного слесарей плавильно- слесарей земледелки участка го участка

Бригада слесарей стержневого участка

5. Система смазки агрегата

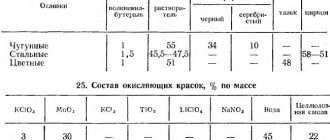

Марки смазочных материалов.

Своевременная смазывание трущихся поверхностей одна из основных мер борьбы с износом машин. Слой смазочного материала разделяет трущиеся поверхности, поэтому они не соприкасаются между собой имеющимися мельчайшими выступами, которые характеризуют шероховатость. Уменьшению трения благоприятствует подвижность смазки. Смазка так же хорошо отводит теплоту, уносит частицы металла, обладающие абразивными свойствами и предохраняет детали от коррозии.

Трущиеся поверхности поливают периодически смазкой с помощью шприца через специально предусмотренное отверстие, которые для защиты от грязи закрываются масленками.

Смазка оборудования заключается в следующем: направляющие смазываются солидолом УС-2, смазка подшипников скольжения производится ежесменно.

Масла применяемые для смазки

Вязкость кинематическая при 50 в ССТ

Для подшипников со средней нагрузкой и больших скоростях

Для проточной системы смазки

Солидол синтетический УС-2

для смазки подшипников каче-ния и скольжения

Жировая смазка УТВ

для смазки подшипников каче-ния и скольжения работающих при больших нагрузках и высоких скоростях

Наименование и тип смазки

Подшипники скольжения приводного вала

Солидол синтетический УС — 3

Подшипники механизма фиксации

Солидол синтетический УС — 3

Подшипники скольжения полуосей поворотной части стенда

Солидол синтетический УС — 3

Рисунок 1 Схема смазки стенда разливки стали

6. Принцип работы гидравлической системы и системы смазки

Гидравлическая система в данном агрегате отсуствует.

7. Принцип работы пневмосистемы

Пневмосистема в данном агрегате отсуствует.

8. Основные неисправности и ремонт основных узлов агрегата

Основные неисправности и их возможные причины:

8.1 При включенном электродвигателе не осуществляется наклона чайникового ковша:

— неисправен один из редукторов привода;

— срезана шпонка соединения муфты с ведущим валом;

— срезаны шпонки соединения «вал-шестерня»;

— неисправна муфта привода;

— износ зубьев зубчатых сегментов.

8.2 Повышенный шум и вибрация при роботе стенда:

— не подтянуты болтовые, шпилечные и другие соединения:

— износ подшипников скольжения и качения:

— разбиты шпоночные пазы;

8.3 Неравномерный наклон чайникового ковша, его вибрация:

— износ зубчатой передачи;

— разбиты упоры на горизонтальной площадке установки ковша;

— разбиты шпоночные пазы, либо срезаны шпонки в одной из шестерен;

— не подтянуты болты и т.п.

8.4 Повышенная температура в подшипниках скольжения:

— повышенная нагрузка в результате неисправности одного из элементов стенда.

Сборочные операции осуществляются при помощи мостового крана. На фундамент монтируется неподвижная часть стенда, после чего устанавливается узел ведущих шестерен и привод. На неподвижную часть стенда монтируется поворотная часть таким образом, чтобы зубчатые сегменты вошли в зацепление с ведущими шестернями. После установки всех узлов монтируются щитки и ограждения.

Перед работой стенда проводят его испытание в следующем порядке:

а)Общая проверка работы всех узлов стенда на наличие толчков, заеданий и вибрации;

б)Проверка конечных положений поворотной части стенда на срабатывание путевых выключателей за 20мм до упоров;

в)Проверка работы фиксаторов на срабатывание при узле повороте не более 60°;

г)Проверка установки упоров на площадке и полуосях поворотной части стенда-вплотную к упором на полуосях, зазор на площадке 10мм.

9 . В озможные виды ремонта заданной детали (составить технологическую карту ремонта)

Характеристика и назначение ремонтируемой детали

Ремонтируемая деталь — вал.

Вал предназначен для передачи вращательного движения от привода через муфту к шестерням. Вал имеет посадочные поверхности под подшипники скольжения, шестерни и муфту. Также имеются шпоночные пазы: 4 под шестерни и 2 под муфту.

При ремонте пазов, разбитые завариваются и протачиваются новые под углом 90° к изношенным. После чего вал протачивается в размер.

При износе посадочных поверхностей производят наплавку и протачивают вал в размер.

Вал изготовлен из стали 45 ГОСТ 1050 — 88.

Сталь 45 — конструкционная, среднеуглеродистая, улучшаемая, качественная сталь с содержанием углерода 0,45%.

Определяем вид механической обработки детали “Вал ”:

005 Очистка и промывка

010 Наварка под слоем флюса

10. Изготовление заданной детали с описанием маршрута изготовления (составить маршрутную карту)

10.1 Изготовляемая деталь — шестерня.

Шестерня предназначен для передачи вращательного движения от вала редуктора к узлу ведущих шестерен. Шестерня имеет два шпоночных паза.

Шкив изготовлен из стали 45 ГОСТ 1050 — 88.

Сталь 45 — конструкционная, среднеуглеродистая, улучшаемая, качественная сталь с содержанием углерода 0,45%.

Определяем вид механической обработки детали “Шестерня”:

11. Техническое обслуживание оборудования

9.1 Перед началом работы обязательно проверять исправность тормоза привода стенда и работу фиксаторов;

9.2 Ежедневно проверять работу блока выключателей;

9.3 Ежедневно проверять состояние упоров для установки ковша;

9.4 Ежедневно проверять исправность буферного устройства;

9.5 Ежедневно проверять состояние зубьев сегментов поворотной части стенда;

9.6 Ежедневно проверять наличие смазки в механизмах стенда;

9.7 Не реже одного раза в неделю проверить и подтянуть крепление всех узлов стенда;

9.8 Смазку трущихся поверхностей элементов стенда производить согласно графика;

9.9 Точки смазки окрасить в красный цвет;

9.10 Смазку редукторов привода производить согласно карты смазки редукторов;

9.11 Ремонт стенда производить согласно графика ППР.

12. Расчет категории ремонтной сложности оборудования и составление графика ППР для агрегата

Работы по ППР

Малый ремонт — вид планового ремонта, при котором заменой или восстановлением изношенной детали и регулирование обеспечивается нормальная эксплуатация агрегата до очередного планового ремонта.

Средний ремонт — вид планового ремонта, при котором производится разборка агрегатов, капитальный ремонт отдельных узлов, замена и восстановление основных изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт — комплекс работ, включающий полную разборку агрегата, замену всех изношенных узлов и деталей.

Ремонт базовых поверхностей деталей, узлов, сборку, регулировку и испытание.

Осмотры производятся между плановыми ремонтами.

Внеплановый ремонт — вид ремонта, вызванный аварией оборудования или не предусмотренным годовым планом ремонта. При надлежащей организации системы ППР не должен иметь место.

Расчет графика ППР для оборудования участка

Структура межремонтного цикла

Зависимости для определения межремонтного цикла Т,

межремонтного периода, межремонтного осмотра:

Где: Т — межремонтного цикла

Вп — коэффициент учитывающий тип производства для всех видов оборудования принимается одинаковый

К — коэффициент учитывающий характер работы оборудования

Где: S — время работы оборудования в месяц

Фд — действительный годовой фонд времени

зависимости для определения продолж.

Стенд разливки стали

Вп =1,0-для массового и крупносерийного производства

Расчет графика ППР для стенда разливки стали

Стенд разливки стали

Расчет категорий сложности ремонта

Стенда разливки стали:

R = К1*N+К2*Z+К3*Q [3, с.265]

Где N — мощность электродвигателя, кВт;

Z — количество зубчатых зацеплений;

Q- грузоподъемность стенда, т;

К1, К2, К3 — коэффициенты, учитывающие характер работы оборудования.

R = 0,31*10+0,3*5+0,06*15 = 6

13. Условия охраны труда при выполнении ремонтных работ

Безопасность труда при выполнении ремонтно-монтажных работ

Слесари-ремонтники выполняют самые разнообразные слесарные, монтажные и сборочные операции. Они работают на сверлильных и заточных станках, имеют дело с электрооборудованием машин и станков, пользуются грузоподъемными механизмами. Слесарь ремонтник должен четко знать правила безопасности и уметь организовать выполнение ремонтных работ в соответствии с этими правилами.

Перед началом работы необходимо проверить исправность инструмента, приспособлений, ограждений и специальных устройств, приспособить местное освещение таким образом, что бы рабочее место хорошо освещалось, и свет не попадал в глаза.

При ремонте оборудования по месту его постоянной работы концы кабеля, от которого питаются электродвигатель станка, должны быть отключены и изолированы, должен быть вывешен плакат » Не включать — ремонт!».

При выполнении ремонтных работ ручными инструментами следует соблюдать следующие требования:

— Запрещается применять прокладки между зевом, гаечного ключа и гранями гаек; наращивать ключи трубами.

— На раздвижных ключах не должно быть слабых соединений в подвижных частях.

— При работе с деталями, которые надо разъединить или соединить с помощью кувалды или выколотки, последнее необходимо держать клещами, выколотка должна быть выполнена из меди или другого мягкого металла.

— При работе с зубилом надо пользоваться защитными очками, а для защиты окружающих — защитными экранами.

— экраном, металлическими кожухами.

Подъемно-транспортные средства должны быть в исправном состоянии. Груз должен подвешиваться без рывков, а опускаться медленно. При касании пола необходимо убедиться, что груз надежно стоит, а затем снять с него стропы и отвести подъемно — транспортное устройство.

Охрана труда и промышленная санитария в РМЦ

В комплекс санитарно — гигиенических условий труда в РМЦ входит наличие или отсутствие на рабочих местах различного рода излучений, запы-ленности, загазованности, шума, вибрации, освещение рабочих мест и другие факторы.

Микроклимат помещения. Важнейшими показателями микроклимата помещения, установленными документами по медицине труда и производст-венной санитарии (СанПиН РБ 9-80-98 «Гигиенические требования к микро-климату производственных помещений») являются:

— Температура воздуха -18°. 22°С;

— Относительная влажность — 40% — 60%;

— Скорость движения воздуха — зимой 0,2. 0,3 м/с; летом 0,3 — 0,5 м/с;

— Интенсивность теплового излучения;

Освещенность рабочих мест регламентируется СНБ 2.04.05 — 98 «Есте-ственное и искусственное освещение «. Оптимальное освещение 200 — 400 лк в учебных аудиториях, 500 — 700 лк в чертежных залах, 2 — 5лк — запасные выходы.

Электробезопасность. При работе с электрооборудованием необходимо, прежде всего, остерегаться непосредственного соприкосновения со всякого рода токоведущими частями, с частями оборудования и металлоконструкций, которые оказались под напряжением вследствие нарушения изоляции в тех или иных электроустановках. На силу поражения электрическим током человека влияют следующие факторы:

— Сила тока. Существует 3 категории переменного тока по виду воздействия на человека:

1. Пороговый ощутимый ток — 0,6 -1,5 мА

2. Пороговый неотпускающий ток — 10 — 15мА

3. Пороговый вибрационный ток — свыше 100 мА

— Путь прохождения тока;

— Сопротивление тела человека;

— Вид и род тока (относительно безопасным считается напряжение: переменного тока — до 40В; постоянного тока — 110В);

— Индивидуальные особенности человека;

По степени электробезопасности все помещения делятся на три категории:

— помещения с повышенной опасностью. Они характеризуются по-вышенной относительной влажностью воздуха до 75%, большими темпера-турами свыше 30°С, а также возможностью одновременного прикосновения человека к электрооборудованию и заземляющему устройству;

— помещение особо опасное. Они характеризуются большой относительной влажностью воздуха до 100%, наличие высоких температур, химически агрессивных сред, которое пагубно влияет на изоляцию электропроводников;

помещения без повышенной опасности. Для них характерно отсутствие всех выше перечисленных признаков.

Мероприятия по безопасности и защите от электротравматизма:

— защитные ограждения, не позволяющие прикасаться к открытым токопроводящим частям;

— пониженное напряжение; заземление; защитное отключение; Станки заземляются с помощью винта или двух оцинкованных или луженых шайб, между которыми закреплен заземляющий провод. Если электроприборы и электрооборудование, установленное на станке, изолированы от станины, то они заземляются самостоятельно. Опасность поражения электрическим током повышается, если у рабочего мокрая одежда, влажны руки, если он стоит на мокром полу и пользуется инструментами, работающими от источника тока напряжением 220 В.

Ручные электрифицированные инструменты должны иметь напряжение не выше 36 В.

РМЦ по степени электробезопасности относится к категории помещений с повышенной опасностью.

Помещение цеха должно быть просторным, сухим, светлым, соответст-вовать СанПиН РБ 9 — 94 — 98 » Санитарные правила, нормы содержания и эксплуатации производственных предприятий «, СанПиН РБ 9-96-98 » Сани-тарные правила и нормы для предприятия и производства негосударственной формы собственности и индивидуальной трудовой деятельности «. В цехе должна быть обеспечена достаточная вентиляция помещения, которая обес-печивает воздухообмен, предупреждает загрязнение воздуха в производст-венных помещениях, удалять избытки пыли, влаги и тепла.

В производственных условиях не всегда удается устранить все опасные и вредные факторы, воздействующие на рабочих, путем применения обще-технических мероприятий и средств коллективной защиты. В этих условиях достижения нормальных условий труда обеспечивает применение средств индивидуальной защиты, которые защищают определенные органы или части тела человека во время работы от вредных и опасных факторов внешней среды.

Травматизм глаз наблюдается у рабочих, не пользующихся защитными очками или экранами при рубке, затачивание и шлифование на станках. Это приводит к повреждению сетчатки глаз частицами металлической стружки, окалиной, пылеобразованными осколками абразивных кругов, при затачивании инструментов, зачистке деталей металлической щеткой, опиливании, обработке деталей из эбонита, карбонита, текстолита, органического стекла.

Поэтому для борьбы с пылью следует устанавливать специальные пылеулавливающие вентиляторы, вести обработку материалов с увлажнением.

Производственный шум и вибрации вредно отражаются на состоянии органов слуха и нервной системы. Нормируемые параметры шума на рабочих местах определены СН 9-86 РБ 98 «Шум на рабочих местах. Предельно допустимые нормы». Допустимый шум на рабочем месте 80-105 дБ.

Для уменьшения и устранения шума возникающего во время правки, рубки, чеканки, клепки и использование пневматических бормашинок, изменяют техпроцесс, стены и потолки покрывают звукопоглощающими материалами, фундаменты под оборудование снабжают амартизатарами.

Для устранения и уменьшения вредного воздействия на организм человека вибраций при работе пневматическими инструментами применяются рукавицы с мягкой прокладкой поверхности ладони. Уровень вибрации не должен превышать 10 дБ.

Выполнение работ связанных с применением кислот (паяние, лужение, травление) опасно, поэтому следует строго соблюдать правила безопасности труда, особенно при транспортировании, промывании и приготовлении рас-творов кислот. При попадании кислоты на кожу или в глаза следует промывать пораженные участки сильной струей воды в течении 15 -20 мин. и обратится к врачу.

Для предупреждения заболевания кожи от вредных воздействий СОЖ станки снабжаются защитными экранами из органического стекла или неме-таллическими щитками.

Пожарная безопасность. Пожарная безопасность предусматривает такое состояние объекта, при котором исключалось бы возникновение пожара, а в случае его возникновение предотвращалась воздействие на людей опасных пожарных факторов и обеспечивалась защита материальных ценностей в соответствии с законом РБ » О пожарной безопасности»

Порядок и опрятность — первые условия предупреждения пожаров. Ос-новными причинами пожаров на предприятии могут быть:

— нарушение пожарной безопасности при проектировании и строительстве помещения;

— наличие большого количества легковоспламеняющихся веществ;

— большое количество пожароопасных емкостей с краской, горючесмазочными материалами;

— неправильное устройство и эксплуатация относительно сети;

— халатное отношение к огню;

— взрыв газо-воздушных и паро-воздушных смесей;

— перегрузка или не исправность электрооборудования и электросети;

— неосторожное обращение с огнем;

— несоблюдение требований противопожарной безопасности.

14. Марки металла используемого при изготовлении деталей агрегата. Термообработка деталей

Применяются следующие марки металлов:

Сталь 45 — качественная, конструкционная, улучшаемая сталь с содержанием С = 0,45%

Механические свойства: ГОСТ 1050-85

Временное сопротивление ув = 580 МПа

Предел текучести ут = 340 МПа

Относительное удлинение д = 13%

Относительное сужение ф = 35%

Сталь 40Л — качественная, конструкционная, среднеуглеродистая сталь с содержанием С= 0,40%

Механические свойства: ГОСТ 1050-88

Временное сопротивление ув = 440 МПа

Предел текучести ут = 230 МПа

Относительное удлинение д = 20%

Относительное сужение ф = 45%

АЧС-2 — антифрикционный серый чугун. Из него выполняют детали, работающие в узлах трения со смазкой. С содержанием С3,0-3,8%, Cr0,2-0,5%, Si1.4-2.2 %, Mn0.3-1.0 %, Ni0.2-0.5%, Ti0.03-0.10%, Cu0.2-0.5%, P0.15-0.40%, S0.12%.

Механические свойства: ГОСТ 1585-79

Сталь 40Х — конструкционная, среднеуглеродистая, легированная, улучшаемая качественная сталь с содержанием С0,40%, Cr1%.

Тема 5.4. Эксплуатация и ремонт литейного оборудования.

Особенности эксплуатации и технического обслуживания. Особенности ремонта литейного оборудования. Ремонт формовочных машин и его особенности. Особенности ремонта смешивающих бегунов, молотковых дробилок, мельниц, вибрационных сит. Сборка оборудования после ремонта. Оборудование, приспособления и инструмент, применяемые при ремонте оборудования. Правила техники безопасности при ремонте литейного оборудования.

Литература: [2, с.293-309];[5, т.2, с.458-482];[6, с.245-250].

Методические указания

Особенности ремонта литейного оборудования обусловлены эксплуатацией в крайне неблагоприятных условиях. Оборудование и его механизмы, находясь в среде кварцевой пыли, высокой температуры испытывает значительные динамические нагрузки. Все это приводит к быстрому износу деталей, а следовательно, частным ремонтам. Решающим фактором организации ремонта является частое ТО и применение узлового метода ремонта.

Вопросы для самоконтроля:

1. Почему агрегатный метод ремонта является основным при ремонте литейного оборудования?

2. В чем особенности ремонта формовочных машин?

3. Какие способы восстановления деталей приемлемы при ремонте деталей встряхивающих механизмов?

4. Почему при ремонте формовочных машин ремонту подвергается также и фундамент?

5. В чем особенности ремонта пескомета?

Тема 5.5. Эксплуатация и ремонт подъемно-транспортных устройств.

Особенности эксплуатации технического обслуживания. Проверка до ремонта. Осмотр и ремонт опорных устройств. Особенности ремонта мостовых кранов, подкрановых путей, ленточных и цепных конвейеров, кабельных элеваторов и рольгангов. Оборудование, приспособления и инструмент, применяемые при ремонте. Технико-экономические показатели ремонта подъемно-транспортного оборудования.

Литература: [2, с.391-395];[5, т.2, с.482-487].

Правила устройства и безопасности эксплуатации грузоподъёмных кранов. –М.: Машиностроение, 1989.

Концевой Е.М., Розенштейн Б.М. Ремонт крановых металлоконструкций. –М.: Машиностроение, 1979.

Ремонт и модернизация кранов машиностроительных заводов./ Под ред.

Петухова П.З. –М.: Машиностроение, 1982.

Ивашков П.П. Монтаж, эксплуатация и ремонт подъёмно-транспортных машин. –М.: Машиностроение, 1981.

Методические указания

Изучая материал темы, следует помнить, что механизмы подъемно-транспортных устройств подвержены большому количеству динамических нагружений в период пуска и торможения. Кроме того, они представляют повышенную опасность, так как работают в зоне людей или над ними. Отсюда и особенности ремонта. Ремонтники должны пройти специальное обучение. Материал для изготовления деталей и используемый при ремонте должен иметь сертификат, который подшивается в крановую книгу. Допуск оборудования к работе осуществляется Проматомнадзором.

Вопросы для самоконтроля:

- Какие элементы кранов не подлежат ремонту?

- Зачем нужны сертификаты на материал, используемый при ремонте мостовых кранов?

- Какие способы ремонта используют при исправлении подкрановых путей?

- Какая организация допускает подъемно-транспортное оборудование к эксплуатации?

- В какой последовательности производится замена транспортерной ленты при ремонте ленточного транспортера?

Раздел 6. Модернизация и паспортизация технологического оборудования.

Тема 6.1. Основные направления модернизации технологического оборудования.

Сущность модернизации и её новые направления: комплексное использование конструкций новой модели, улучшение эксплуатационных качеств оборудования, автоматизация, технологическая модернизация, улучшение условий труда и обеспечение безопасной работы.

Экономическое обоснование целесообразности проведения модернизации.

Литература: [2, с.322-327];[6, с.199-201].

Методические указания

Изучая материал темы, надо помнить, что на машиностроительных предприятиях наряду с современным высокопроизводительным оборудованием эксплуатируется большое количество морально и физически устаревшего оборудования, производительность которого низка. Именно с целью более эффективного использования технологического оборудования производят модернизацию. Для удешевления модернизации ее совмещают с капитальным и средним ремонтом. Это позволяет сэкономить средства на разборку ремонтируемой машины, промывку деталей, сборку, испытание и другие операции.

Особое внимание надо обратить на направления модернизации и окупаемость затрат на ее проведение.

Вопросы для самоконтроля:

1. Дайте определение понятию «модернизация».

2. Какие виды модернизации различают в зависимости от ее технологического направления?

3. Перечислите основные направления модернизации технологического оборудования.

4. Что необходимо оценить перед проведением модернизации?

5. Какой прием применяют для удешевления модернизации?

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

© cyberpedia.su 2017-2020 — Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Источник https://zakonbase.ru/content/part/584962?print=1

Источник https://revolution.allbest.ru/manufacture/00616149_0.html

Источник https://cyberpedia.su/2×31.html