Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

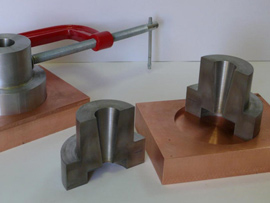

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Оборудование для литья под давлением

При литье под давлением металлический сплав в жидком или твердожидком состоянии подается в камеру прессования специальной машины, откуда под давлением 20. . .250 МПа, создаваемым перемещающимся в этой камере поршнем, со скоростью от 1 до 60 м/с через тонкий (0,1. . . 0,3 мм) щелевой питатель заполняет полость подогретой и смазанной пресс- формы и затвердевает в ней При раскрытии пресс-формы отливка выталкивается.

Литьем под давлением можно получать сложные (например, корпус карбюратора автомобиля, блок цилиндров двигателя внутреннего сгорания) тонкостенные (до 1 мм) отливки с мелкими (диаметром до 1 мм) длинными отверстиями, с готовой резьбой, надписями, рельефом, накаткой, с шероховатостью поверхности не хуже Ra = 2,5, с точностью размеров до 9-го квалитета, с припусками на обработку резанием 0,3. . . 0,5 мм из цинковых, алюминиевых, магниевых и медных сплавов в течение 0,08. . . 0,7 мин.

Впервые литье под давлением было применено Г. Бруссом в 7 г. при изготовлении литер для набора форм высокой печати в полиграфии. В 8 г. был получен первый патент на поршневую машину для заливки металла под давлением. В машиностроении литье под давлением начали применять с 1849 г. для производства мелких деталей из оловянно-свинцовых сплавов. Машина конструкции В. Стуржиса, используемая для этих целей, имела ручной поршневой привод, с помощью которого в камере прессования, расположенной внутри тигля с расплавленным металлом, создавалось давление 100. . .150 Па. В 60-х гг. XIX в. литье под давлением стали применять для изготовления отливок из сплавов на цинковой основе. Для повышения производительности ручной привод в поршневых машинах заменили пневматическим В конце XIX в были сделаны попытки использовать при литье под давлением алюминиевые, а затем и медные сплавы.

В 1924 г. специалисты фирм Ekkert (Германия) и Polak (Чехословакия) сконструировали и изготовили машины с холодной вертикальной камерой прессования.

В СССР промышленное освоение литья под давлением началось в 1920-е гг. В 1923 г. А. Ф. Дурниенко в Москве, а в 1925 г. инженер Б.Ю. Юнгмейстер в Ленинграде организовали первые производства отливок под давлением. В 8 г. в СССР были выпущены серии машин ОВП с холодной камерой, расположенной непосредственно в пресс-форме. В 9 г. на заводе «Красная Пресня» изготовили машину модели ЛД-7 с вертикальной камерой прессования.

1. Виды оборудования для литья под высоким давлением

Машины для литья под давлением бывают с горячей (поршневые и компрессорные) или с холодной (поршневые) камерой прессования. Поршневые машины могут иметь вертикальную или горизонтальную камеру прессования. Получили распространение три схемы и, соответственно, три типа машин литья под давлением:

- с холодной горизонтальной камерой прессования;

- с холодной вертикальной камерой прессования;

- с горячей вертикальной камерой прессования.

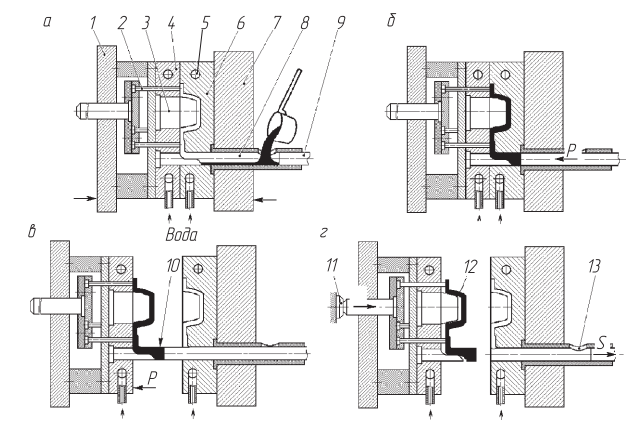

Рис. 1. Схема литья под давлением на машинах с холодной горизонтальной камерой: а — заливка металла в камеру прессования; б — заполнение металлом пресс- формы; в — разъединение половин пресс-формы; г — выталкивание отливки

В машинах с холодной горизонтальной камерой (рис. 1) пресс-форма состоит из неподвижной 6 и подвижной 4 полуформ. Первая прикреплена к неподвижной плите 7 машины, а вторая — к подвижной плите 1. Пресс-формы могут иметь каналы 5 для водяного охлаждения. Стержни 3 (металлические) для образования полостей и отверстий в отливках находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 2, которые жестко закреплены в плите выталкивателей.

Запорный механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в цилиндр 8, называемый камерой прессования, через отверстие 13 заливают порцию сплава и включают механизм прессования. Плунжер 9 перекрывает заливочное отверстие и создает давление в камере Сплав через литниковую щель заполняет полость пресс-формы и затвердевает.

Как только отливка затвердеет, подвижную часть пресс-формы вместе с отливкой отводят Вместе с подвижной частью формы движется плунжер 9, который из камеры прессования выталкивает пресс-остаток 10. Плита толкателей перемещается вместе с пресс- формой до упора 11. Упор останавливает плиту толкателей, а пресс- форма продолжает перемещаться. Выталкиватели «снимают» отливку 12 со стержня 3, и она падает на транспортер или в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают рабочую поверхность, закрывают, и процесс повторяется.

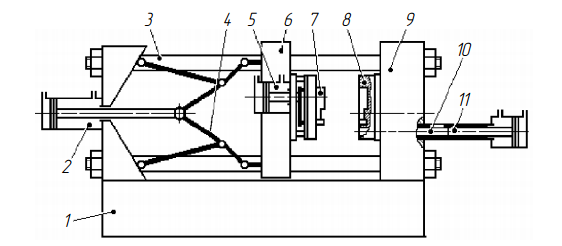

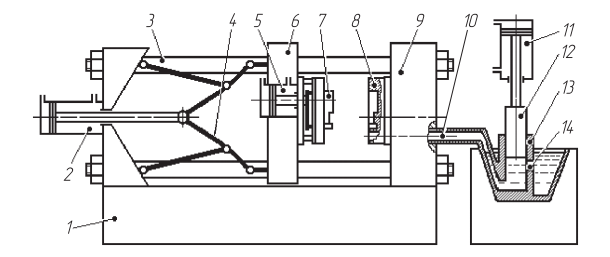

На станине 1 машины с холодной горизонтальной камерой прессования моделей 711А06. . . 71119 (рис. 2) по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5. На этой плите устанавливается подвижная часть пресс-формы 7. Неподвижная часть пресс-формы 8 устанавливается на неподвижной плите 9 с камерой прессования 10, куда заливается порция сплава, загоняемая в пресс-форму пресс- поршнем цилиндра 11.

Рис. 2. Схема машины литья под давлением с горизонтальной холодной камерой прессования

Механизм запирания пресс-формы должен обеспечивать ее надежное удержание в замкнутом состоянии Усилие запирания машин с холодной горизонтальной камерой прессования 1000. . .35 000 кН. Часто механизм запирания построен на основе мощных рычажных самотормозящих систем.

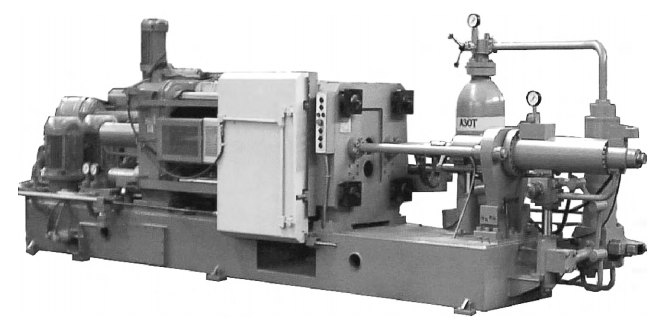

На рис. 3 показана машина модели 711А08 с холодной горизонтальной камерой прессования с усилием запирания пресс-формы 2500 кН. Она имеет ход подвижной плиты 450 мм и массу заливаемой порции алюминиевого сплава 4,7 кг Наибольшая скорость холостого хода прессующего плунжера не менее 5 м/с.

Рис. 3. Машина литья под давлением модели 711А08

В конструкции машины предусмотрена возможность подключения автоматического манипулятора для заливки металла, манипуляторов для смазки пресс-формы и снятия отливок, устройств для контроля извлечения отливок и смазки пресс-плунжера, а также управления стержнями, установленными на подвижной и неподвижной полуформах, по заданной программе. Система управления выполняется на релейной элементной базе или на базе программируемого контроллера.

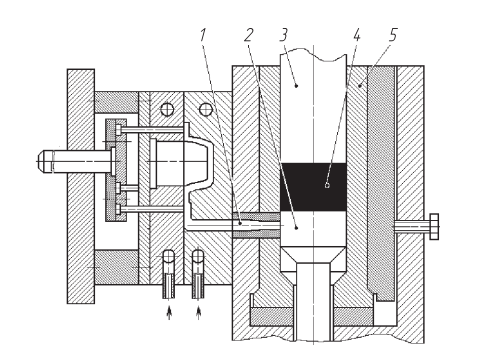

При использовании схемы с холодной вертикальной камерой (рис. 4) в смазанную вертикальную камеру прессования 5 заливают дозу сплава 4. При движении вниз плунжер 3 давит на сплав и вместе с ним перемещает вниз пяту 2, в результате чего открывается отверстие 1, соединяющее камеру прессования с полостью пресс-формы. Расплавленный металл под давлением заполняет полость После заполнения пресс-формы плунжер поднимается вверх, а специальный механизм поднимает пяту 2 Пята отрезает литник и поднимает пресс-остаток.

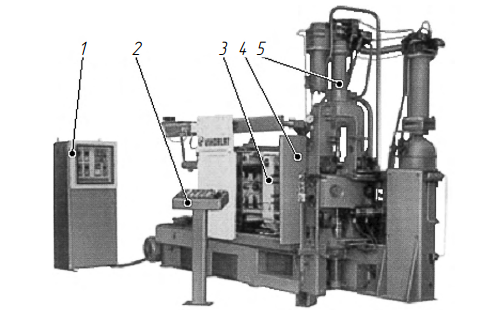

Литьевая машина CLV 100.01 с вертикальной холодной камерой прессования фирмы VIHORLAT (Словакия) с усилием запирания формы 1000 кН показана на рис. 5. При съеме отливки она развивает усилие выталкивателя от 5,5 до 70,75 кН при ходе гидровыталкивателя 80 мм. Сила впрыскивания расплавленного металла от 54 до 178 кН. Ход впрыскивающего поршня 270 мм.

В питающую камеру диаметром 80 мм можно влить до 1,3 кг алюминия. Время одного холостого цикла 6,5 с.

Машины с вертикальной холодной камерой прессования отличаются от рассмотренных ранее меньшими габаритными размерами, но имеют более длинный цикл и примерно на 20 % меньшую производительность.

Рис. 4. Схема литья под давлением на машинах с холодной вертикальной камерой: 1 — электрошкаф; 2 — пульт управления; 3 — подвижная плита; 4 — неподвижная плита; 5 — силовой цилиндр пресс-плунжера

Рис. 5. Литьевая машина с вертикальной холодной камерой

Рис. 6. Схема литья под давлением в машинах с горячей вертикальной камерой

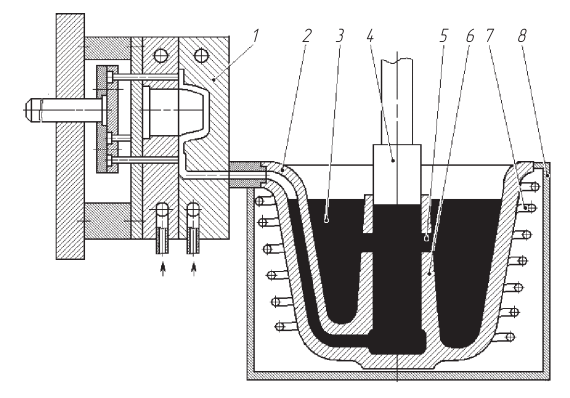

Машины с горячей вертикальной камерой прессования (рис. 6) имеют печь 8 с чугунным тиглем 2, в котором сплав 3 поддерживают в жидком состоянии электрическим нагревателем 7. Камера прессования 6 составляет одно целое с тиглем. Когда пресс-плунжер 4 поднят, через отверстие 5 камера заполняется сплавом. При движении вниз пресс-плунжер перекрывает отверстие 5 в камере прессования и сплав под давлением заполняет пресс-форму 1.

Блок-схема машины с горячей вертикальной камерой прессования представлена на рис. 7. На станине 1 по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5 На этой плите устанавливается подвижная часть пресс-формы 7. На неподвижной плите 9 устанавливается неподвижная часть пресс-формы 8 с каналом литниковой системы для подачи расплавленного металла Камера прессования 13 отверстием 14 соединена с ванной расплавленного в тигле металла.

Рис. 7. Схема машины литья под давлением с горячей вертикальной камерой прессования

При опускании с помощью цилиндра 11 пресспоршня 12 порция сплава по каналу 10 загоняется в закрытую пресс-форму 7—8. После остывания металла пресс-форма раскрывается, отливка направляется на дальнейшую обработку, а пресс- форма очищается, смазывается, закрывается. Цикл заливки повторяется.

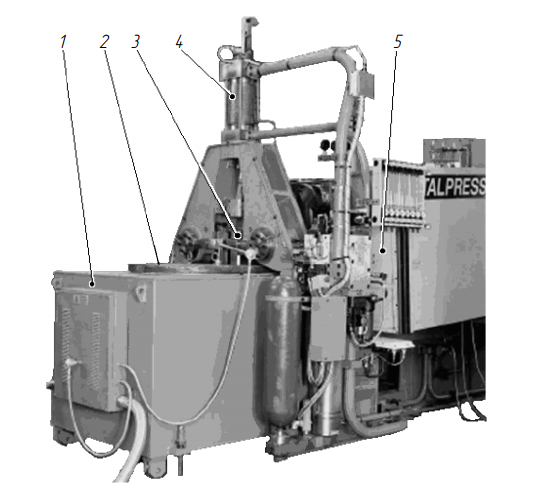

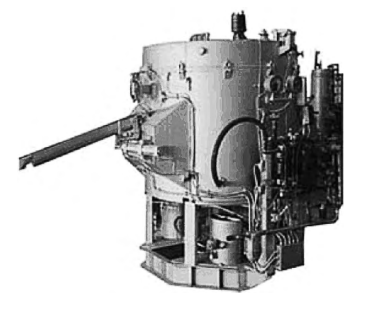

Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300 фирмы Italpresse (Италия) показана на рис. 8. Как и изображенная на схеме, она включает печь 1 для плавки металла в тигле 2, пресс-плунжер 3, цилиндр высокого давления 4 для управления пресс-плунжером, неподвижную плиту 5 и остальные необходимые для работы узлы.

Машина 713А05М в автоматическом режиме производит обдувку, смазку и запирание пресс-формы, впрыск металла, выдержку времени кристаллизации отливки, раскрытие пресс-формы, выталкивание отливки. Масса заливаемой порции цинкового сплава 1,8 кг. Время холостого цикла не более 3 с. Она не требует использования специальных заливочно-дозирующих агрегатов.

2. Машины литья под низким давлением

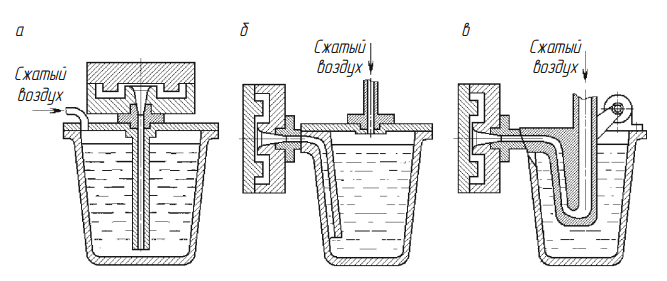

Машины, в которых металл движется под действием сжатого воздуха, называют компрессорными, или машинами литья под низким давлением (рис. 9). Принцип их работы заключается в том, что сжатый воздух давит на поверхность металла в тигле, из которого он поступает по металлопроводу в пресс-форму.

Компрессорные машины для литья под давлением с неподвижным металлопроводом имеют большую поверхность расплавленного металла, на которую давит сжатый воздух. Это приводит к окислению расплава и не позволяет поднять давление выше 60 Па (рис. 9, а, б).

Рис. 8. Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300

Рис. 9. Схемы компрессорных машин литья под низким давлением

Рис. 10. Устройство машины для литья под низким давлением модели ND14.10

В отличие от них, в машинах с подвижным металлопроводом воздух давит на небольшую поверхность металла, что дает возможность повысить давление до 400 Па и резко уменьшить поверхность окисления жидкого металла (рис. 9, в).

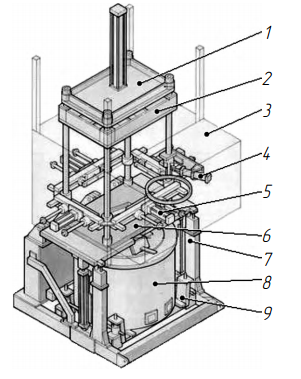

Конструкция машины для литья под низким давлением модели ND14.10 фирмы Roperwerk (рис. 10) имеет устройство смыкания и размыкания полуформ с четырьмя направляющими колоннами для перемещения верхней подвижной плиты 1, верхнюю подвижную плиту для установки верхней полуформы 2, поворотный съемник отливок 4, цилиндры фиксации нижней полуформы 5, стол машины для установки нижней полуформы 6, основание машины 7, печь для плавки металла 8, систему подъема печи для точной стыковки металлопровода печи и формы 9. Рабочая зона закрывается защитным кожухом 3. Данная машина выполнена по схеме компрессорной машины.

Такие машины предназначены для изготовления алюминиевых заготовок с повышенными прочностными характеристиками в автоматическом режиме. Система управления выполнена на программируемом контроллере. Цикл работы машины литья под низким давлением включает:

- запирание кокиля;

- заполнение формы;

- охлаждение формы;

- размыкание половин формы и подачу поворотного съемника отливок;

- выталкивание отливки из кокиля

Машина имеет устройства терморегулирования печи и поддержания в ней необходимого давления Для точного дозирования металла в процессе литья используется многоэтапная система впрыска, которая зависит от конструкции отливки. Машины литья под низким давлением, работающие по схеме, показанной на рис. 9, а, из-за существенно сниженной газовой ликвации в отливке получили большое распространение.

3. Узел прессования машин литья под давлением

Главным механизмом машины литья под давлением является узел прессования. Большая часть машин снабжена механизмами прессования с мультипликацией давления рабочей жидкости в период после прессования, называемый подпрессовкой. В таких машинах для перемещения пресс-поршня и поршня мультипликатора используется один и тот же аккумулятор (рис. 11). При его конструировании стараются достичь высокой скорости прессования и минимального времени подпрессовки.

Рис. 11. Механизм прессования фирмы Jdra (Италия)

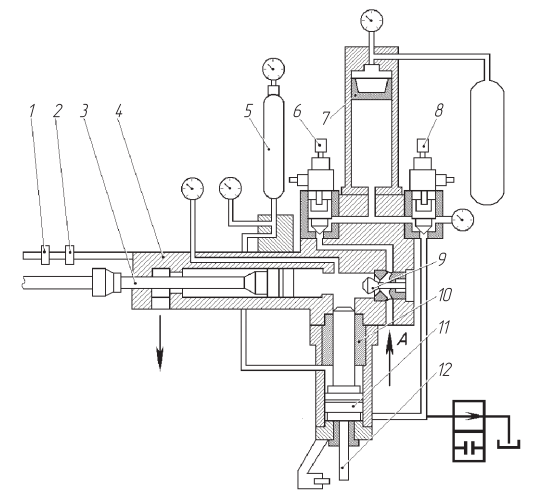

Механизм состоит из цилиндра прессования 4, пресс-поршня 3, мультипликатора 10, поршня мультипликатора 11, аккумулятора 7, обратного клапана 9, путевых переключателей 1 и 2, клапанов 6 и 8, аккумулятора мультипликатора 5 и стержня 12. Мультипликатор крепится вертикально к цилиндру прессования, а поршневой аккумулятор 7 установлен непосредственно на цилиндре прессования 4. Он обеспечивает вторую и третью фазы прессования, а первая фаза осуществляется путем подачи жидкости насосом (стрелка А) . Ручным регулятором клапана 6 настраивается скорость прессования, а регулятором клапана 8 — время подпрессовки. Стержень 12 позволяет контролировать ход поршня мультипликатора и момент начала его движения.

Механизмы с одним аккумулятором имеют более простое конструктивное исполнение, но зависят от технологических параметров литья. Низкие скорости приводят к увеличению времени подпрессовки, что уменьшает технологические возможности механизма Механизмы с двумя аккумуляторами более сложны по конструкции, но в них время подпрессовки не зависит от скорости прессования.

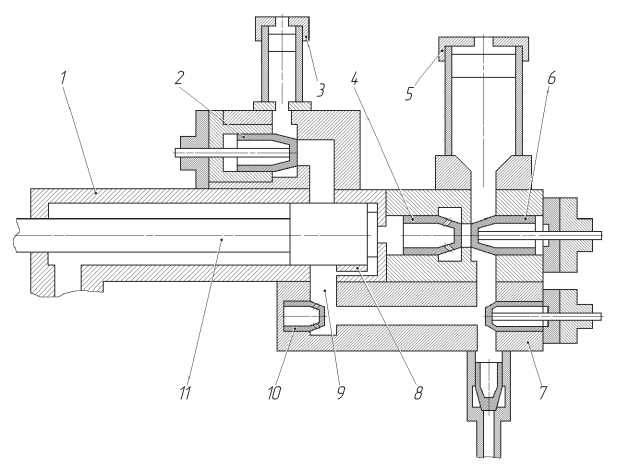

В механизмах прессования с мультипликатором инерционность поршня приводит к увеличению времени подпрессовки и повышенным пикам давления при переходном процессе, поэтому были разработаны и изготовлены механизмы прессования без мультипликатора В них для выполнения подпрессовки используются аккумуляторы высокого давления. Примером такого механизма может служить механизм прессования фирмы Fries (ФРГ) (рис. 12).

На первой фазе жидкость из аккумулятора 5 через клапан 7 по каналу 8 подается в поршневую полость цилиндра прессования 1, сообщая пресс-поршню 11 медленное перемещение. Скорость пресс- поршня на этой фазе регулируется клапаном 7. Эта фаза продолжается до тех пор, пока задний торец пресс-поршня 11 не откроет канал 9 После этого начинается вторая фаза прессования, которая продолжается до заполнения камеры металлом. По команде от конечного выключателя открывается клапан 6 и пресс-поршень начинает ускоренно перемещаться. Для регулирования скорости прессования на третьей фазе служит регулятор клапана 6

Конечный выключатель, который настраивается в зависимости от пути пресс-поршня 11, включает четвертую фазу — подпрессовку В это время открывается клапан 2 и жидкость из аккумулятора высокого давления 3 поступает в поршневую полость цилиндра прессования.

Рис. 12. Механизм прессования без мультипликатора

Закрываются обратные клапаны 10 и 4, и жидкость под высоким давлением из аккумулятора 3 передается в поршневую полость цилиндра 1, осуществляя подпрессовку. Давление мультипликации регулируется изменением давления в аккумуляторе 3, для настройки времени подпрессовки служит регулятор клапана 2.

Механизму присущи все те недостатки, которые имеют механизмы с включением подпрессовочного устройства по пути движения пресс-поршня.

Машины литья под давлением чаще всего работают в полуавтоматическом режиме Дополнительно механизируют и автоматизируют следующие операции:

- смазывание форм камеры прессования и машины;

- подогрев или охлаждение полуформ;

- извлечение отливки и транспортирование ее от машины к обрезному прессу;

- подача порции жидкого сплава в камеру прессования (пневматический, магнитодинамический или механический манипулятор);

- пополнение тигля жидким металлом (для машин с горячей камерой прессования);

- установка арматуры в форме.

Эти мероприятия должны повысить темп работы машины и уменьшить процент брака. Отдельные комплекты для автоматизации процессов литья под давлением изготовляет ОАО «Кузлит- маш» (г. Пинск) . Автоматизация может достигнуть такого уровня, что машина станет автоматизированным комплексом.

Основным средством автоматизации процессов литья под давлением является применение дозаторов расплавленного металла, которые могут быть нескольких видов:

- пневматические;

- механические поворотные;

- механические на монорельсе

4. Дозаторы машин литья под давлением

Дозаторы пневматические для алюминиевых сплавов моделей 46141, 4699, 46153 (УП «Институт БелНИИлит») работают по принципу, аналогичному тому, что используется в машинах литья под низким давлением, когда сжатый воздух давит на поверхность расплавленного металла и вытесняет его в лоток подачи в камеру прессования литейной машины (рис 13) Данные машины могут дозировать металл массой от 4 до 70 кг за время от 5 до 30 с, допуская при этом погрешность не более 3 %. Данный дозатор включает плавильную печь, насосы создания давления и автоматическое дозирующее устройство.

Рис. 13. Пневматический дозатор модели 46141 для расплавленного алюминия производства УП «Институт БелНИИлит»

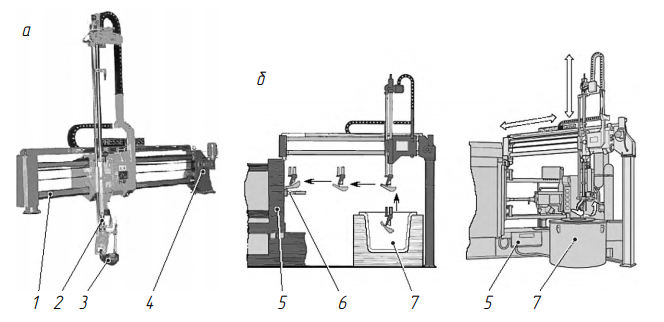

Рис. 14. Дозатор металла модели САМ фирмы Gauss для машин для литья под давлением Italpresse: а — общий вид; б — схема работы; 1 — продольные направляющие; 2 — вертикальные направляющие; 3 — ковш; 4 — привод дозатора; 5 — машина литья под давлением; 6 — камера прессования; 7 — тигель с расплавленным металлом

На рис. 14 показаны общий вид и схема работы механического подвесного на монорельсе дозатора модели САМ фирмы Gauss, устанавливаемого на машины для литья под давлением фирмы Italpresse.

Во время работы ковш погружается в расплав и металл переносится к отверстию камеры прессования машины литья под давлением, куда и опрокидывается. Подобные дозаторы можно использовать и для автоматизации машин центробежного литья.

Оборудование, станки для литья металла. Точное литье металла.

Осуществляем поставки станков и вспомогательного оборудования для оснащения цехов, в частности для литья металла по выплавляемым моделям ЛВМ, литья по выжигаемым моделям ЛГМ.

Оборудования для производства фитингов и запорной арматуры, деталей насосов, других деталей и отливок для машиностроения, производства запчастей, литье чугуна, стали, другого.

Обращаем внимание, что производство каждого вида станка требует соответствующей специализации и производственных мощностей. Поэтому в большинстве случаев все производители ориентированы на выпуск станков/оборудования одного направления. Мы постараемся предложить наиболее полный ассортимент оборудования необходимый при литье. Так как наша компания заинтересована в расширении сотрудничества с Китайскими производителями и Российскими покупателями, виды предлагаемого нами оборудования будут постоянно пополняться.

Так же можно направить нам запрос на интересующее оборудование, не указанное в приведенном ниже списке, но соответствующее теме раздела, и мы подберем соответствующего производителя в Китае.

Оборудование для литья по выплавляемым моделям — ЛВМ.

- Шприц-машина для изготовления моделей

- Шприц-машина для работы с ручными пресс-формами

- Шприц-машина с вертикальной запрессовкой, одноместная

- Двухстанционная шприц-машина автомат с рамой «С» типа

- Шприц-машина одноместная с усилием запирания 20тонн, давление впрыска 2.5 — 10МПа

- Шприц-машина усилие запирания 100тонн, макс. объем запрессовки 20 литров, размер формы 1000*1000*800мм

Оборудование для удаления модельного состава из керамического блока

- Бойлерклав, установка для выплавки модельного состава

- Оборудование для очистки, регенерации модельного состава

Оборудование для обсыпки модельных блоков, приготовления раствора

- Пескосып дождевой барабанного типа

- Обсыпная установка песком с вытяжным вентилятором

- Обсыпная установка с кипящим слоем

- Смеситель L типа для огнеупорной суспензии

- Бак для приготовления суспензии

- Загрузчик песка для пескосыпа

Оборудование для очистки отливок от керамики.

- Пневматическая машина для отделения керамики от модельного блока

- Установка очистки отливок, проточных каналов от остатков керамики

- Двойной шлифовальный станок

- Отрезной станок

- Насосная станция для транспортировки модельного состава

Оборудование для литья по выплавляемым моделям — ЛВМ

Машина для изготовления восковых моделей

Оборудование применяется в литье по выплавляемым моделям ЛВМ для производства восковой модели отливки небольшого и среднего размеров, требующих высокого качества, обеспечивает высокоточное литье. Производство таких моделей как детали насосов, оборудования, фитингов и запорной арматуры, лопаток, другого.

Двух постовая комплектация шприц-машины.

Боковое расположение сопла инжекции.

Рама главной машины в форме «С».

Усилие запирания пресс-формы 8, 10 и 16тон.

Шприц-машина оснащена отдельной емкостью вместимостью 120 литров для приготовления модельного состава и замешивания воздуха в модельный состав.

Внутренний материал емкости – нержавеющая сталь, чтобы модельный состав всегда оставался чистым.

Регулируемое давление впрыска, возможность допрессовки.

Максимальный объем впрыска до 5 литров. Скорость впрыска 0.25Л/С. Продолжительность впрыска 0 — 999С.

Контроль температуры сопла инжекции и емкости с модельным составом.

Движение сопла инжекции вверх/вниз. Ход сопла вперед/назад 200мм.

Электрический обогрев сопла и рукава подачи модельного состава.

Управление — сенсорная панель с возможностью запоминания до 40ка рабочих программ.

Контроль и управление работой шприц-машины.

Шприц-машина для восковых моделей

Установка для производства восковых моделей при литье по выплавляемым моделям. Для работы с ручными пресс-формами.

Запрессовка модельного состава в пресс-форму при помощи “пистолета”.

Бак 1 емкость 100Л для хранения воска/модельного состава и подачи воска к шприцу запрессовки.

Обогрев бака, размешивающая лопасть для воска.

Бак 2 емкость 120Л для подготовки модельного состава.

Замешивание воздуха в модельный состав — две лопасти.

Есть обогрев бака и водное охлаждение.

Внутренний материал обоих баков нержавеющая сталь 316 толщиной 5мм

Длина рукава подачи модельной массы к шприцу от 2х до 5.5 метров.

Панель управления — логически программируемый контроллер, сенсорный экран. Язык интерфейса управления русский/китайский.

Шприц-машина с вертикальной запрессовкой, одноместная MDZL 120

Недорогая шприц-машина MDZL 120 с вертикальной запрессовкой модельного состава.

Шприц-машина вертикальная для работы с ручными пресс-формами. Применяется при производстве отливок способом ЛВМ литья по выплавляемым моделям.

Машина изготавливает восковую модель будущей отливки.

Одноместная шприц-машина с вертикальным положением сопла запрессовки, без верхней зажимающей плиты. Подходит для работы с ручными пресс-формами. Объем одной запрессовки до 5 литров.

Возможность выдержки и допрессовки. Давление запрессовки 0.4 — 1.5 МПа, гидравлическая система.

Ход сопла 50-500мм, минимальное положение сопла относительно рабочего стола 50мм.

Объем бака для воска 120 Литров, возможность замешивания воздуха в модельный состав.

Наличие охлаждения бака с модельным составом.

Двухстанционная шприц-машина автомат с рамой «С» типа

Оборудование применяется в литье по выплавляемым моделям ЛВМ для производства восковой модели отливки небольшого и среднего размеров, требующих высокого качества, обеспечивает высокоточное литье. Производство таких моделей как детали насосов, оборудования, фитингов и запорной арматуры, турбинных лопаток, другого.

Двух постовая комплектация шприц-машины. Боковое расположение сопла инжекции. Рама главной машины в форме «С».

Усилие запирания пресс-формы 8, 10 и 16тон.

Шприц-машина оснащена отдельной емкостью вместимостью 120 литров для приготовления модельного состава и замешивания воздуха в модельный состав. Внутренний материал емкости нежавейка, чтобы модельный состав всегда оставался чистым.

Регулируемое давление впрыска, возможность допрессовки.

Максимальный объем впрыска до 5 литров. Скорость впрыска 0.25Л/С. Продолжительность впрыска 0 — 999С.

Контроль температуры сопла инжекции и емкости с модельным составом.

Оборудование для удаления модельного состава из керамического блока

Бойлерклав (Автоклав), установка для выплавки модельного состава

Промышленный горизонтального типа. Позволяет быстро удалить модельный состав не повреждая керамическую оболочку. Время выравнивания давления 8 секунд. Температура 180С, давление 0 -0.9МПа. Материал рабочей камеры нержавейка AISI304 либо сталь.

Применяется при производстве отливок по технологии литья по выплавляемым моделям (ЛВМ). Предназначен для вытапливания при температуре и под давлением модельного воска из твердой формы оболочки. Вытопка воскового состава из модельного блока, депарафинизация. Возможность удаления модельного состава из керамического блока сложной формы.

Время вытопки 10-20 минут в зависимости от размеров и сложности модельного блока.

Бойлерклав обеспечивает полное удаление модельной массы из керамического блока, после него не требуется дожиг оставшейся модельной массы.

Бойлерклав Модель MZDTL100. Размер рабочей камеры Ф1000*1200мм.

Бойлерклав Модель MZDTL100. Размер рабочей камеры Ф1000*1200мм.

Бойлерклав Модель MZDTL120. Размер рабочей камеры Ф1200*1400мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1400мм.

Бойлерклав Модель MZDTL120. Размер рабочей камеры Ф1200*1200мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1200мм.

Бойлерклав Модель MDTL120. Размер рабочей камеры Ф1200*1200мм.

Может быть дополнен системой очистки — регенерации модельной массы.

Оборудование регенерации модельного состава.

Оборудование предназначено для очистки модельного состава, применяемого для изготовления восковых моделей при производстве отливок способом ЛВМ (литья по выплавляемым моделям).

В состав оборудования входят:

Испаритель — трехуровневое удаление воды из воска, фильтрация включений.

Нагревающая емкость с лопастью для окончательного удаления влаги.

Нагревающая емкость для отстаивания воска и удаления примесей.

Насосная станция транспортировки воска.

Трубопровод с обогревом для транспортировки модельной массы (воска).

Оборудование работает вместе с бойлерклавом.

Управление:

1. Кнопочная панель управления.

2. Полностью автоматизированное управление панелью PLC (программируемый логический контроллер).

Принцип работы оборудования: воск, вытопленный из модельного блока в автоклаве, поступает в испаритель для удаления влаги. После испарителя воск (модельная масса) переходит в емкости второго этажа (второго уровня) для окончательного удаления влаги, последний этап — воск через кран сливается из емкостей второго этажа в емкости первого этажа для отстаивания примесей, осадка. После полного цикла очистки модельная масса транспортируется к шприц-машине, либо к емкости хранения.

Оборудование для обсыпки модельных блоков, приготовления раствора

Пескосып дождевой барабанного типа

Применяется в производстве отливок при литье по выплавляемым моделям — ЛВМ.

Нужен для обсыпки песком модельных блоков. Обеспечивает равномерное обсыпание песком. Оснащается виброситом.

Скорость вращения барабана регулируется 0 -8.9 оборотов/мин.

Диаметр барабана 600мм, 1000мм, 1200мм, 1600мм.

Комплектуется кожухом пылеудаления на выходе рабочего барабана, сеткой на дне барабана для сбора гранул, других включений.

Обсыпная установка с кипящим слоем.

Обсыпка модельного блока песком при изготовлении отливок способом ЛВМ — литья по выплавляемым моделям.

Модель MFS80 диаметр бункера Ф800, высота 550мм. Мощность воздуходувки 5.5кВт.

Модель MFS100 диаметр бункера Ф1000мм, высота 550мм. Мощность воздуходувки 7.5кВт.

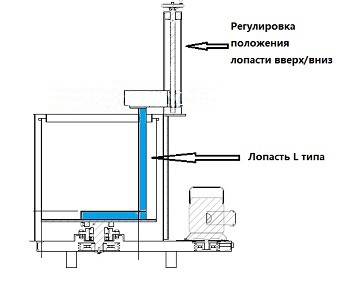

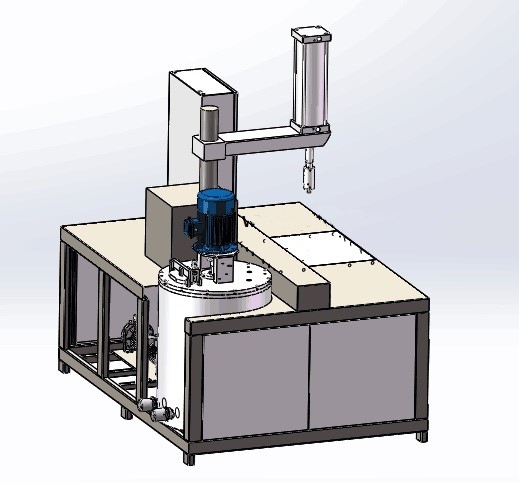

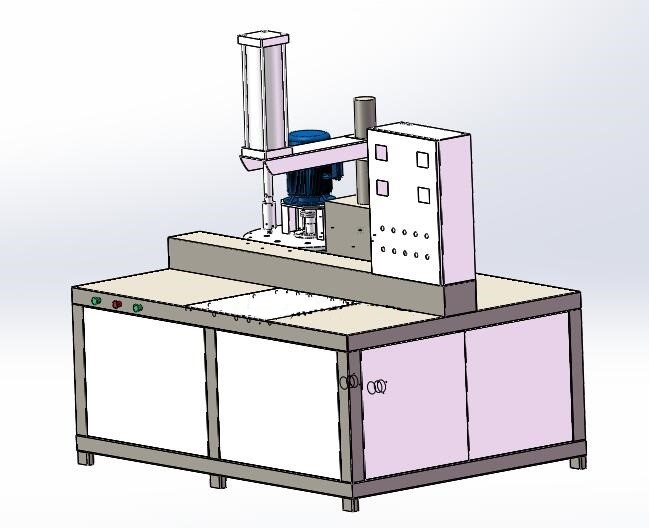

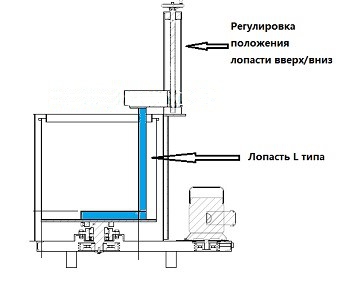

Смеситель L типа

Смеситель L типа — оснащен лопастью в форме «L», название соответствует типу лопасти.

Принцип работы оборудования — вращается бак смесителя, лопасть остается неподвижной.

Предназначен для приготовления огнеупорной суспензии для обмазки модельного блока восковой модели. Для покрытия модельного блока суспензией он окунается в суспензию прямо в смесителе. Применяется при производстве отливок способом ЛВМ — литья по выплавляемым моделям.

Размешивающая лопасть выполнена в форме «L». Низкий уровень шума при работе.

Диаметр рабочего цилиндра 600мм, 800мм, 1000мм, 1200мм, 1600мм

Скорость оборотов 25 об./мин. (электромотор), 85 об/мин. (сервомотор).

Оснащается водным охлаждением, датчиком низкого уровня суспензии, съемной крышкой.

Внутренний бак съемный для удобства чистки. Сделан из нержавейки AISI304 толщиной 2мм.

Таймер для автономной работы.

Бак для суспензии, ЛВМ.

Предназначен для смешения и приготовления специального огнеупорного состава и обмазки восковой модели. Применяется в литейной промышленности, в частности при литье по выплавляемым моделям — ЛВМ.

Диаметр бака Ф600мм, Ф800мм, Ф1000мм

Высота бака 700мм

Бак смесителя съемный для удобства чистки.

Принцип работы оборудования — вращается сам бак, лопасть остается неподвижной, что позволяет непрерывно работать и окунать модельный блок в суспензию.

Оборудование для очистки отливок от керамики.

Пневматическая установка отделения керамики от отливок

Установка вибрационная для отделения керамики от модельного блока (отделение керамической оболочки модельного блока). Применяется при производстве отливок методом точного литья по выплавляемым моделям — ЛВМ.

Закрытого типа — звукоизолированная рабочая камера.

Максимальный размер обрабатываемого блока 800х800х670мм

Система сбора пыли.

Смотровое окно для оператора.

Педальный блок управления ходом ударника (ход вверх/вниз 500мм)

Механизм выгрузки осколков.

Кнопочная панель управления.

Время рабочего цикла 5-60 секунд в зависимости от размера модельного блока и количества слоев оболочки.

Установка абразивной очистки отливок.

Применяется в литейной промышленности, в частности при литье по выплавляемым моделям, для очистки отливок, каналов отливок от остатков керамики.

Возможность чистить проточные каналы и глубокие полости.

Ручное направление сопла гидровыбивки. Захватное устройство фиксации отливки.

Рабочее давление 50Мпа.

© ООО «ТЕХНО СТАЛКЕР», 2014г. — 2021г.

Тел.: (499) 704-41-95

Адрес: 142412, Московская область, г. Ногинск, ул. Новоногинская, д.15.

Источник https://www.iskroline.ru/analysis/oborudovanie-dlja-litja-metalla/

Источник https://extxe.com/3018/oborudovanie-dlja-litja-pod-davleniem/

Источник https://techno-stalker.su/content/763/oborudovanie-stanki-dlya-litya-metalla/1/