Кокильные краски и смазки для литья алюминиевых сплавов

Заинтересовала наша продукция? Оформите заявку на сайте, мы свяжемся с Вами в ближайшее время и ответим на все интересующие вопросы.

Кокильные краски

Защита поверхности кокиля от резкого нагревания и схватывания с отливкой оказывает влияние не только на процесс ее затвердевания, но и на качество самого металла. Кокильные краски используются для предупреждения пригорания облицовочных материалов кокиля к отлитому металлу. Это возможно благодаря особым свойствам веществ, используемых для защитного покрытия литейных форм.

Назначение и свойства изделий

Применение краски способствует снижению теплопроводности облицовочного покрытия при литье алюминиевых сплавов в металлические кокиля. Кроме этого, применяют специальные смазки для литья под давлением. В этом случае, свойства смазочных материалов предотвращают задиры и налипание отливки.

Краска наносится на облицовку пресс-формы с помощью пульверизатора или кистью перед каждым литьем металла. Вещество, изготовленное из газообразующих ингредиентов, создает термостойкую прослойку между облицовочным огнеупорным покрытием и отливкой. При соприкосновении с расплавленным металлом она загорается, образуя газовую пленку, которая отделяет поверхность кокиля от отливки. Тем самым, уменьшается термическое и химическое воздействие жидкого металла на кокиль.

Кокильные смазки также наносятся на кокиль перед каждым литьем алюминиевых сплавов. Они производятся на основе минеральных масел, поэтому не оставляют разводов и не воспламеняются. Смазки наносятся на поверхность пресс-формы с помощью пульверизатора.

Достоинства защитных материалов для кокиля

Выпускаемые нашим предприятием кокильные краски и смазки для литья алюминиевых сплавов имеют ряд преимуществ перед конкурентной продукцией российских и зарубежных производителей:

— Равномерное покрытие пресс-формы. Краска не смывается при литье жидкого металла.

— Термическая устойчивость. Вещество воспламеняется только с расплавленным металлом, но не с разогретой поверхностью пресс-формы.

— Экологическая и санитарная безопасность. При воспламенении газы не производят вредных испарений. Образуется восстановительная атмосфера, препятствующая окислению расплава.

— Высокие теплоизолирующие характеристики.

Таким образом, улучшается качество производимой продукции (снижение брака, точность размеров и равномерная структура отливок) и повышается производительность труда.

Узнать подробно технические характеристики красок и смазок для литья можно на страницах нашего интернет-магазина. Чтобы получить консультацию специалиста и заказать продукцию достаточно оставить отклик на обратную связь на официальном сайте компании.

ПРОТИВОПРИГАРНЫЕ ДОБАВКИ И ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ

Качество литой поверхности во многом определяет качество и свойства отливок. При улучшении качества поверхности повышается точность отливок, сокращается трудоемкость очистных работ, улучшается обрабатываемость, уменьшаются припуски на механическую обработку.

Формирование поверхности отливок – сложный процесс, определяемый физико-химическим взаимодействием оксидов металла и формы, температурным режимом и габаритами отливки, газовым режимом и термическими напряжениями в литейной форме. В результате этого сложного вероятностного процесса формируется литая поверхность с той или иной степенью шероховатости.

Качество поверхности отливки оценивается по шероховатости, наличию поверхностных дефектов в виде пригара, наростов, плен, ужимин и т.д.

Пригар представляет собой слой формовочной или стержневой смеси, прочно удерживаемый на поверхности отливки и резко ухудшающий поверхность отливки. Различают три вида пригара: механический, химический, термический.

Механический пригар. В результате внедрения сплава в поры формы возникает механический пригар. Факторами, влияющими на внедрение металла в поры формы, являются металлостатический напор и капиллярное давление, газовое давление в форме и глубина прогрева формы до температуры плавления внедряющихся в форму струек металла.

При заполнении формы жидким металлом происходит так называемое «захолаживание» металла с образованием твердой корки. По мере прогрева литейной формы до температуры плавления сплава, что характерно для толстостенных отливок, корка разогревается и струйки могут продвигаться в поры литейной формы. Следует отметить, что возникающий при этом пригар чаще встречается на крупных отливках, у которых в течение более длительного времени, чем в случае мелких и средних отливок, происходит взаимодействие жидкого металла с литейной формой и, следовательно, на большую глубину прогревается форма.

Химический пригар. В результате реакций между оксидами металла и формы, которым способствуют высокие температура плавления и реакционная способность образующихся оксидов металла, на поверхности проявляется так называемый «химический пригар». Одной из радикальных мер его предупреждения является использование химически инертных по отношению к оксидам металла формовочных материалов, таких, как циркон, дистенсиллиманит, хромит и т. п. Химический пригар характерен лишь для сплавов с высокой температурой плавления, например для стали и чугуна.

В процессе взаимодействия оксидов металла и формы может возникать трудноотделимый и легкоотделимый пригарный слой.

Если между металлом отливки и пригарной коркой возникает слой оксидов железа оптимальной толщины (для жидкостекольных смесей он составляет 100 мкм), то пригарная корка легко отделяется от металла по этому слою. Так, на толстостенных стальных отливках, полученных в жидкостекольных формах без применения покрытий, образуется легкоотделимый пригар, поскольку сталь легко окисляется и пригарная корка содержит большое число оксидов. На чугунных отливках получается трудноотделимый пригар.

Термический пригар. При заливке металла вследствие низкой огнеупорности формовочных материалов происходит оплавление поверхности формы с образованием термического пригара на отливке, который легко отделяется от поверхности отливок в виде толстой «шубы».

Описанные три вида пригара в чистом виде практически не встречаются, так как формирование отливки протекает в условиях совместного действия давления металла, его температуры и химического взаимодействия с формой.

По современным представлениям образование пригара происходит следующим образом. Как правило, заливаемый металл не смачивает кварцевый песок, но реагирует с кислородом воздуха. Оксиды образуются в большей степени на поверхности контакта металл–форма. Оксиды в виде жидких масс смачивают кварцевые зерна смеси, при этом облегчается их внедрение в поры смеси под действием давления (напора) металла, капиллярного давления и давления газа в полости формы. Внедрившаяся в поры струйка металла, покрытая пленкой оксидов, во-первых, вступает в химическое взаимодействие с частицами кварца, во-вторых, быстро охлаждается и, затвердевая, останавливается. Дальнейшее ее продвижение зависит от степей прогрева формы. При нагреве струйки выше температуры ликвидуса металла, возможно некоторое увеличение глубины ее внедрения. Практически во всех технологических мероприятиях по уменьшению пригара используются описанные ранее представления образовании пригара. Во-первых, стремятся к минимальному размеру пор; во-вторых, обеспечивают несмачивание формовочной смеси металлом и его оксидами; в-третьих, создают восстановительную атмосферу, препятствующую протеканию окислительных реакций; в-четвертых, обеспечивают быстрое затвердевание струек металла подбором более теплопроводного материала. Наконец, в-пятых, обеспечивают быстрое окисление внедрившихся струек, что приводит к потере ими прочности и легкому отделению пригара.

Для предотвращения пригара на чугунных отливках в формовочную смесь вводят каменноугольную пыль, мазут и другие углеродистые добавки.

Противопригарное действие каменного угля и других углеродистых добавок связывают с созданием в полости формы восстановительной атмосферы и образованием пиролитического («блестящего») углерода при температуре 600 °С. Восстановительная атмосфера препятствует протеканию окислительных реакций, пиролитический углерод оседает в виде прочной пленки на зернах кварца, которая не смачивается ни металлом, ни его оксидами и затрудняет внедрение металла в поры формовочной смеси.

В составе единой формовочной смеси следует использовать угли, содержащие 25… 35 % летучих и дающие выход блестящего углерода не ниже 10 %. На автоматических линиях для увеличения газопроницаемости и прочности в зоне конденсации применяется гранулированный уголь с размером частиц 0,160…0,315 мм и их содержанием в добавке до 65… 85 %. При машинной формовке допустимо использовать каменный уголь более тонкого помола – не менее 0,063 мм.

Из-за недостатков, связанных с применением каменного угля, (низкий выход блестящего углерода, ухудшение условий труда и т.п.), изыскиваются другие материалы (например, пеки, битумы), в том числе жидкие углеродсодержащие добавки (эмульсионные масла, синтетические полимеры), отличающиеся более высоким выходом блестящего углерода (более 40 %). Противопригарные добавки содержат 3… 6 % молотого каменного угля или 1,6…2,0 % синтетических композиций, или 0,75…2,00 % жидких углеродсодержащих материалов.

Для предотвращения пригара на стальных отливках с толщиной стенки до 50 мм в смесь вводят мелкодисперсные огнеупорные добавки, например пылевидный кварц (маршаллит), который, уменьшая поры смеси, препятствует внедрению струек металла в них.

Для отливок с толщиной стенок более 50 мм используются смеси с высокими показателями теплопроводности и теплоаккумуляции, например, в облицовочных смесях используют вместо кварцевых песков цирконовые пески.

При введении в смесь щелочи или мочевины образуются вязкие массы эвтектического состава, эти массы заполняют поры, предотвращая внедрение оксидов металла в поры литейной формы.

При изготовлении отливок из алюминиевых сплавов используют мелкозернистые пески и сильно уплотняют смесь, что уменьшает размер пор. В случае получения отливок из магниевых сплавов используют гидроксид бора В(ОН)3 (тривиальное название борная кислота»), сульфитную серу, препятствующие окислению и воспламенению магниевых сплавов.

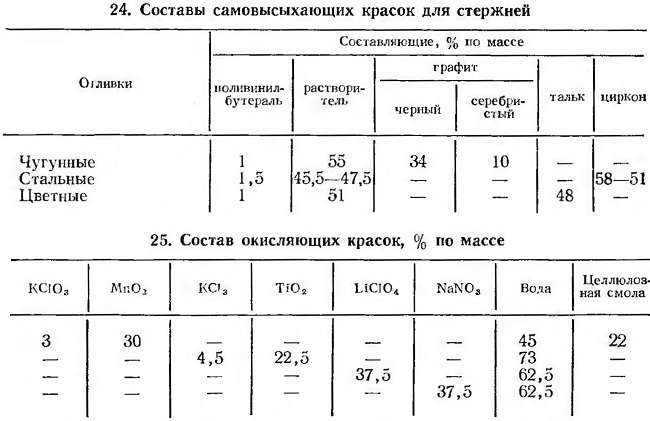

Противопригарные покрытия. Для предотвращения пригара на поверхности отливок используют припылы, пасты и краски. В качестве припылов для стального литья применяют: маршалит, дистенсиллиманит; для чугунного литья – графит; для цветного литья – тальк. Для покрытия поверхностей крупных литейных форм используют пасты, изготовленные на основе припылов.

Наибольшее распространение получили краски, которые представляют собой суспензии – дисперсные структуры, включающие огнеупорный наполнитель (основу), связующее, специальные добавки и растворитель. В качестве огнеупорной составляющей как основы красок используют по видам сплавов те же минералы, что и в припылах. В качестве связующих в красках широко используются неорганические и органические материалы. В качестве неорганических связующих используются (глина, жидкое стекло). В свою очередь, различают три класса органических связующих в зависимости от температуры их термодеструкции. При разработке термостойких покрытий предпочтение следует отдавать связующим с температурой термодеструкции 180…250 °С и кремнийорганическим смолам с температурой термодеструкции 250… 500 °С (полифенилсиликсоновая – Ф-1, полиметилсиликсоновая – КМ-9к).

Специальными добавками в красках являются добавки, повышающие седиментационную устойчивость, и добавки антисептиков, препятствующих брожению органических веществ и выделению запахов.

Действенным способом повышения седиментационной устойчивости литейных красок является увеличение вязкости жидкой фазы путем введения стабилизирующих веществ (стабилизаторов). Стабилизаторы представляют собой вещества, сильно набухающие и создающие коллоидные растворы повышенной вязкости. Для водных красок наилучшим не только связующим, но и стабилизатором является глина (бентонит). Содержание глины в составе краски не должно быть больше 3… 4 %. Избыток глины вызывает растрескивание покрытия. В качестве стабилизаторов неводных красок используют: полиизобутилен, клей резиновый, бентоны – органические бентониты, полученные путем обработки глин соединениями аминов.

В качестве антисептиков в красках для предотвращения брожения органических добавок используют формалин технический, изопропиловый спирт, салициловую кислоту и бензонат натрия.

В качестве растворителя в литейных красках применяют воду и различные органические растворяющие вещества. К основным характеристикам растворителей относятся: растворяющая способность, температура кипения, скорость испарения, взрывоопасность, токсичность. Растворяющую способность, например, оценивают по вязкости растворов с одинаковой концентрацией растворенного вещества: чем ниже вязкость, тем активнее растворитель. Наибольшей активностью обладают ацетон и спирты, наименьшая растворяющая способность у углеводородов (бензина, керосина, уайт-спирита).Практический интервал кипения, при котором растворитель может быть использован в быстросохнущих красках, находится в пределах 55…85 ºС.

Краски, выпускаемые промышленностью, имеют специальные обозначения: водные краски для стального литья – СТ-1, СТ-2, СТ-3 (от слова «сталь») (в их составе пылевидный кварц, декстрин, патока, сульфитно-спиртовая барда, стабилизатор бентонит), ЦБ (цирконобентонитовая), СБ (силлиманитобентонитовая), МБ (магнезитобентонитовая). Для чугунного литья выпускается водная краска ГБ (графитобентонитовая), для цветных сплавов – водная краска ТБ (талькобентонитовая).

Водные краски после нанесения на поверхность форм и стержней обязательно должны подвергаться сушке. Самовысыхающие краски упрочняются после определенной выдержки окрашенных стержней на воздухе или при поджигании краски.

Приготовление красок из паст в литейном цехе ведется путем их растворения до необходимой плотности. На поверхность форм и стержней краски наносят кистью, посредством окунания или из пульверизатора.

Защитное покрытие для литейных металлических форм

Изобретение относится к литейному производству и может быть использовано при получении отливок из медных сплавов в металлических формах. Защитное покрытие содержит, мас.%: пылевидный алюмосиликатный цеолит 57-60, анионное поверхностно-активное вещество 0,3-0,8, силиконовый пеногаситель 0,2-0,5, кремнезоль – остальное. Использование в качестве огнеупорного наполнителя алюмосиликатного цеолита обеспечивает повышение седиментационной устойчивости, кроющей способности, адгезионной прочности и создает тиксотропную структуру защитного покрытия, что позволяет повысить качество получаемых отливок за счет снижения количества газовых раковин, пригара и засоров. 2 з.п. ф-лы, 2 табл., 3 пр.

Изобретение относится к литейному производству, в частности к защитным покрытиям для литейных металлических форм, и может быть использовано для получения отливок из цветных сплавов, преимущественно медных.

При изготовлении отливок из медных сплавов методом литья в кокиль выбор защитного покрытия, содержащего огнеупорный наполнитель и связующее, имеет существенное значение для получения качественных литых заготовок. Это обусловлено влиянием защитного покрытия на чистоту поверхности, структуру, физико-механические свойства и наличие внутренних дефектов в отливках. Помимо этого, защитное покрытие должно положительно влиять на эксплуатационную стойкость металлических форм, иметь низкую себестоимость, обладать хорошими технологическими свойствами (седиментационной устойчивостью, кроющей способностью) и экологичностью.

Известно противопригарное покрытие для литейных форм и стержней, которые могут быть использованы для получения отливок из чугуна, стали и цветных металлов (RU 2212304, МПК В22С 3/00, опубл. 20.09.2003), включающее огнеупорный наполнитель на основе диоксида кремния, алюмохромфосфатное связующее, воду, жидкий кремнийорганический олигомер, имеющий в качестве функциональных группировок алкоксильные группы при следующих соотношениях ингредиентов, мас.%: алюмохромфосфатное связующее — 20,0-21,5; жидкий кремнийорганический олигомер, имеющий в качестве функциональных группировок алкоксильные группы, — 3,0-5,0; вода — 25,0-27,0; огнеупорный наполнитель на основе диоксида кремния — 46,5-52,0.

Результатом данного изобретения является улучшение качества отливок за счет уменьшения гигроскопичности покрытия и увеличения его прочности на истирание.

Недостатком такого противопригарного покрытия является то, что при взаимодействии диметилдиэтоксисилана с водным раствором алюмохромфосфатного связующего (в процессе гидролиза) выделяются спирты, которые играют роль поверхностно-активных веществ. При контакте покрытия с жидким металлом спирты выгорают, заполняя форму продуктами горения, что затрудняет газообмен на границе металл-форма и способствует газонасыщению отливки в процессе кристаллизации, что приводит к образованию внутренних и наружных газовых раковин в отливке.

Известно покрытие для литейных форм и стержней (SU 1397146, МПК В22С 3/00, опубл. 23.05.1988), включающее алюмохромфосфатное связующее, воду, теплоизоляционный наполнитель на основе диоксида кремния, цеолит при следующем соотношении компонентов, мас.%: алюмохромфосфатное связующее 10-30; цеолит 0,1-0,2; теплоизоляционный наполнитель на основе диоксида кремния — остальное. Техническим результатом является повышение качества отливок из стали и серого чугуна за счет предотвращения образования газовых раковин.

Недостатком такого покрытия является то, что оно не обеспечивает чистой от пригара и засоров поверхности отливок. Это объясняется высокой концентрацией и фракционным составом огнеупорного наполнителя. Несмотря на хорошую кроющую способность, данный состав обладает низкими адгезионными свойствами, что при использовании на металлических формах приводит к засорам и высокой шероховатости поверхности отливок. Применение данного состава при литье медных сплавов не дает отливок, чистых от газовой пористости.

Наиболее близким по составу к предлагаемому является защитное покрытие (SU 944731, МПК В22С 3/00, опубл. 13.10.80), включающее в качестве связующего кремнезоль в количестве 35-55 вес.% и в качестве огнеупорного наполнителя кварцедистеновый продукт в количестве 45-65 вес.%. Покрытие обладает хорошей стойкостью и низкой себестоимостью.

Недостатками прототипа являются высокая шероховатость полученных отливок, наличие в отливках внутренних и наружных газовых раковин, а также наличие засоров вследствие низкой адгезионной прочности покрытия.

Задачей изобретения является создание покрытия для литейных металлических форм, обладающего высокой седиментационной устойчивостью, кроющей способностью, адгезионной прочностью и тиксотропной структурой и обеспечивающего повышение качества отливок из цветных сплавов за счет снижения количества газовых раковин, пригара и засоров.

Технический результат достигается тем, что защитное покрытие для литейных металлических форм, аналогично прототипу, включает огнеупорный наполнитель и в качестве связующего — кремнезоль. В отличие от прототипа в качестве огнеупорного наполнителя используют пылевидный алюмосиликатный цеолит преимущественно с размером частиц 4-6 мкм при следующих соотношениях компонентов, мас.%:

| Пылевидный алюмосиликатный цеолит | 57÷60 |

| Кремнезоль | остальное |

Технический результат также достигается тем, что защитное покрытие дополнительно содержит анионное поверхностно-активное вещество в количестве 0,3÷0,8 мас.% и силиконовый пеногаситель в количестве 0,2÷0,5 мас.%.

Отличительной особенностью предлагаемого состава является то, что в качестве огнеупорного наполнителя используют один из самых распространенных в природе минералов — алюмосиликатный цеолит, в основе кристаллической решетки которого находятся AlO4 и SiO4. Цеолиты относятся к первой группе природных материалов по термо- и кислотоустойчивости (т.е. высокоустойчивы). Микропористое кристаллическое строение цеолитов обеспечивает их механическую и химическую стабильность. Такое строение позволяет цеолитам избирательно сорбировать молекулы, т.е. играть роль «молекулярных сит». Благодаря этому при литье в формы с предлагаемым покрытием избыточная влага и часть продуктов горения поглощаются, препятствуя появлению газовых раковин в отливках. Использование мелкодисперсного алюмосиликатного цеолита с размером частиц 4-6 мкм улучшает кроющую способность и создает тиксотропную структуру за счет кристаллического пористого строения минерала — это повышает адгезионные качества и защищает от наличия засоров и пригара ввиду прочного сцепления покрытия с поверхностью формы. Использование частиц фракцией менее 4 мкм делает процесс смешивания более трудоемким, ухудшает седиментационную устойчивость и прочность на истирание. Использование фракции более 6 мкм ухудшает адгезию и повышает шероховатость поверхности отливок.

Использование анионного поверхностно-активного вещества (алкилбензолсульфонаты, сульфаты и сульфоэфиры жирных кислот) в интервале 0,3÷0,8% от массы состава позволяет существенно упростить процесс изготовления состава и повысить его технологичность (седиментационную устойчивость, кроющую способность) благодаря улучшению смачиваемости огнеупорного наполнителя связующим. Увеличение концентрации ПАВ более 0,8% значительно снижает адгезионные свойства, увеличивает вязкость состава и повышает пенообразование. Это негативно отражается на шероховатости поверхности отливок, а также приводит к образованию газовой пористости. При снижении концентрации ПАВ менее 0,3% снижается кроющая способность, образуются непрокрашенные участки, что приводит к образованию пригара.

Для устранения пенообразования в составе покрытия может быть предусмотрено использование силиконового пеногасителя в интервале 0,2÷0,5 мас.%. Выбор пеногасителя обусловлен тем, что в отличие от спиртов и эфиров силикон обладает огнеупорными свойствами. Это позволяет минимизировать выделение газа на границе «жидкий металл-защитное покрытие» в процессе заливки. Использование пеногасителя позволяет повысить качество отливок из медных сплавов за счет снижения количества дефектов по газовым раковинам. Снижение концентрации пеногасителя ниже 0,2% приводит к появлению газовых раковин в отливке, увеличение выше 0,5% — ухудшает кроющую способность, что приводит к неравномерному растеканию покрытия (наличию подтеков, наплывов) на поверхности формы и, как следствие, снижает качество поверхности отливки.

В таблице 1 приведены составы предлагаемого защитного покрытия, в таблице 2 — основные свойства предлагаемого покрытия и прототипа.

Оптимальный интервал компонентов (составы 2-6) позволяет добиться высокой технологичности покрытия, высокой чистоты поверхности отливки, отсутствия газовых раковин, засоров и пригара.

Как видно из таблицы 2, уменьшение концентрации алюмосиликатного цеолита в заявленном защитном покрытии менее 57% приводит к появлению засоров, пригара и повышенной шероховатости поверхности отливки, что свидетельствует о низкой термостойкости покрытия. При увеличении концентрации огнеупорного наполнителя свыше 60% покрытие становится густым, ложится неровно, с подтеками и наплывами, в процессе эксплуатации отслаивается.

Приготовление защитного покрытия осуществляют следующим образом. В краскомешалку засыпают огнеупорный наполнитель — алюмосиликатный цеолит с размером частиц 4-6 мкм и кремнезоль, перемешивают их в течение 4-7 минут, после чего добавляют анионное поверхностно-активное вещество (алкилбензолсульфонаты, сульфаты и сульфоэфиры жирных кислот) и активный силиконовый пеногаситель (метилсиликоновые жидкости, силиконовые масла). Перемешивание производят до получения однородной сметанообразной консистенции.

Готовое защитное покрытие наносят кистью или пульверизатором на предварительно нагретую до температуры 150÷250°С металлическую форму.

Предлагаемое и известное покрытия были апробированы в условиях литейного производства СПб ОАО «Красный Октябрь» при изготовлении отливки «Ось» из сплава БрО10С10.

Отливки ∅25 мм и длинной 250 мм получали литьем в шестисекционный чугунный кокиль. Защитное покрытие готовили в лопастной краскомешалке перемешиванием 59 мас.% алюмосиликатного цеолита с размером частиц 4-6 мкм и 41 мас.% кремнезоля в течение 12 минут. Перед нанесением состав выдерживали в течение 2 минут для устранения пены. Окраску металлических форм производили вручную кистью. Заливку бронзы проводили через разовые песчаные чаши, температура заливки 1110 +10 -20°С.

Покрытие в процессе окраски легло равномерно, без наплывов, не имело растрескиваний и отслоений. Визуальный контроль показал отсутствие пригара и наружных газовых раковин на поверхности отливок. Выявленные в процессе механической обработки газовые раковины не превышали допустимые требования технических условий.

То же, что в примере 1, но готовили и наносили покрытие следующего состава, мас.%: пылевидный алюмосиликатный цеолит с размером частиц 4-6 мкм — 60, кремнезоль — 38,7; анионное поверхностно-активное вещество (лаурилсульфат натрия или линейная алкилбензолсульфокислота) — 0,8; силиконовый пеногаситель (смесь полисилоксанов и гидрофобных частиц) — 0,5. В отличие от примера 1 общее время перемешивания компонентов до получения однородной консистенции уменьшено до 7 минут. Выдержка состава перед нанесением не требовалась — состав наносился непосредственно после приготовления.

В процессе механической обработки газовых раковин, превышающих требования технических условий, не выявлено.

То же, что в примере 1, но использовали покрытие следующего состава, мас.%: кварцедистеновый продукт — 55; кремнезоль — 45 (прототип).

При нанесении на поверхность формы слой покрытия был неоднородным, имел наплывы и отслоения. Очищенные от покрытия заготовки имели повышенную шероховатость. В процессе механической обработки на 20% отливок вскрылись газовые раковины, превышающие требования, предъявляемые техническими условиями предприятия.

Внедрение заявленного защитного покрытия преимущественно при производстве отливок из медных сплавов литьем в металлические формы существенно повышает качество отливок за счет снижения количества пригара, засоров и газовых раковин. Использование сочетания алюмосиликатного цеолита и кремнезоля в качестве покрытия позволяет уменьшить износ технологического оборудования и улучшить санитарно-гигиенические условия труда литейного цеха.

1. Защитное покрытие для литейных металлических форм, содержащее огнеупорный наполнитель и кремнезоль в качестве связующего, отличающееся тем, что в качестве наполнителя оно содержит пылевидный алюмосиликатный цеолит при следующем соотношении компонентов, мас.%:

| Пылевидный алюмосиликатный цеолит | 57-60 |

| Кремнезоль | остальное |

2. Защитное покрытие по п. 1, отличающееся тем, что пылевидный алюмосиликатный цеолит имеет размер частиц 4-6 мкм.

3. Защитное покрытие по п. 1 или 2, отличающееся тем, что оно дополнительно содержит анионное поверхностно-активное вещество в количестве 0,3-0,8 мас.% и силиконовый пеногаситель в количестве 0,2-0,5 мас.%.

Изобретение относится к литейному производству. Противопригарная краска для литейных форм содержит диоксид титана, олифу, уайт-спирит и олеофильный бентонит при следующем соотношении компонентов, мас.%: диоксид титана 15-45, олифа 3-15, олеофильный бентонит 0,5-10, уайт-спирит — остальное.

Изобретение относится к литейному производству. Противопригарная краска содержит, мас.%: в качестве растворителя изопропиловый спирт — 40-43, в качестве связующего поливинилбутираль — 2-3, в качестве наполнителя природный и активированный скрытокристаллический графит в соотношении 1:1 – остальное.

Изобретение относится к области литейного производства и может быть использовано для изготовления отливок из сталей, чугунов, цветных металлов и их сплавов с применением технологии литья по газифицируемым моделям.

Изобретение относится к литейному производству. Противопригарная краска для литейных форм и стержней содержит цирконовый порошок, воду, пыль бигхаузную, ортофосфорную кислоту и алюмохромфосфатное связующее при следующем соотношении компонентов, мас.%: цирконовый порошок 70,0-80,0; пыль бигхаузная 2,0-4,0; ортофосфорная кислота 5,0-8,0; алюмохромфосфатное связующее 2,0-5,0; вода остальное.

Изобретение относится к литейному производству и может быть использовано при литье черных, цветных металлов и сплавов высокого качества. Противопригарное покрытие содержит, мас.%: алюмохромфосфатное связующее 10-15, маршалит 55-60, карбид бора 5-10 с зернистостью 40-80 мкм и воду остальное.

Изобретение относится к литейному производству и может быть использовано для окрашивания пресс-форм, предназначенных для литья алюминиевых сплавов под низким давлением.

Изобретение относится к литейному производству и может быть использовано для приготовления противопригарных красок для литейных форм и стержней. Противопригарная краска содержит, мас.%: цирконовую пасту 0,5-3,0, маршалит 86,0-91,5, водно-дисперсионное связующее на основе коллоидного кремния 1,0-3,0 и воду — остальное.

Изобретение относится к литейному производству. Покрытие содержит, мас.%: огнеупорный наполнитель — дистенсиллиманит 33-35, алюмохромфосфатное связующее 12-30, трепел 4-7, каолинитовую глину 2-5 и воду остальное.

Изобретение относится к литейному производству. Противопригарная краска содержит, мас.%: цирконовый концентрат 60-67, бентонит 1-3, лигносульфонат технический 2-5, мыло хозяйственное 0,5-2 и воду остальное.

Изобретение относится к области литейного производства. Способ включает сборку моделей и элементов литниковой системы, нанесение газопроницаемого противопригарного покрытия на модель, формовку модели в литейной форме в песке и заливку литейной формы металлом.

Изобретение относится к литейному производству и может быть использовано в качестве покрытия газифицируемой модели. Покрытие имеет следующий состав, мас.%: водный раствор алюмоборфосфатного концентрата (40-50), периклаз порошкообразный (0,8-1,5), наноструктурированный алмазный порошок (0,3-0,8), смачиватель ОП-7 (0,1-0,3), электрокорунд белый 25А М5 (20-30), электрокорунд белый 25А М40 (остальное). Указанные ингредиенты смешивают и обрабатывают ультразвуком в течение 60-90 с при интенсивности 10-15 кВт/м2 и частоте 20-22 кГц с одновременным барботажем при расходе воздуха 0,5-1,5 л/с⋅м2. Введение алюмоборфосфатного связующего и ОП-7 обеспечивает улучшение смачивающей и кроющей способности покрытия. Введение наноструктурированного алмазного порошка позволяет получить мелкозернистую структуру поверхностного слоя отливок. Обеспечивается универсальность покрытия пенополистирольной модели по типу сплава, конфигурации и габаритности отливок. 2 н.п. ф-лы, 4 табл., 3 пр.

Источник https://stavrol.ru/services/lite-tsvetnykh-splavov-v-metallicheskie-formy/kokilnye-kraski/

Источник https://extxe.com/383/protivoprigarnye-dobavki-i-pokrytija-litejnyh-form/

Источник https://findpatent.ru/patent/263/2634107.html