Клапанные блоки: сердце управления потоками

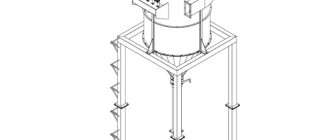

Клапанные блоки представляют собой комплексное устройство, состоящее из нескольких клапанов, объединенных в один блок. Эти устройства используются для управления потоками жидкостей и газов в промышленных системах. Основной функцией клапанных блоков является регулирование и переключение потоков среды, что позволяет точно контролировать процесс на различных стадиях производства.

Основные функции клапанных блоков:

- Регулирование потока: Клапанные блоки позволяют контролировать объем и скорость потока рабочей среды.

- Переключение направлений потока: Возможность перенаправления потока жидкости или газа в зависимости от необходимости.

- Обеспечение безопасности: Защита оборудования от перепадов давления и предотвращение аварийных ситуаций.

- Поддержание стабильности процессов: Поддержание стабильных условий в производственных процессах.

Применение клапанных блоков особенно актуально в системах, где требуется высокая точность управления, таких как нефтеперерабатывающие заводы или химические установки. Надежность и долговечность этих устройств критически важны для обеспечения бесперебойной работы производственных линий.

Датчики давления: контроль и безопасность

Датчики давления являются важнейшим элементом для контроля рабочих процессов в промышленных установках. Они измеряют давление жидкости или газа в системе и передают данные на контроллеры или другие системы управления.

Принципы работы датчиков давления:

- Измерение давления: Датчики фиксируют изменение давления рабочей среды и преобразуют его в электрический сигнал.

- Передача данных: Сигнал с датчика поступает на устройство обработки, где информация используется для контроля и управления процессом.

- Анализ и диагностика: Современные датчики могут не только измерять давление, но и проводить самодиагностику, что позволяет своевременно выявлять неисправности.

Использование датчиков давления позволяет не только контролировать производственные процессы, но и значительно повышает уровень безопасности, предотвращая возможные аварийные ситуации, вызванные избыточным давлением.

Расходомеры: точность измерения потоков

Расходомеры — это устройства, предназначенные для измерения объема или массы жидкости и газа, протекающего через трубопровод. Эти приборы играют важную роль в различных отраслях, начиная от водоснабжения и заканчивая нефтехимической промышленностью.

Классификация расходомеров:

- Механические расходомеры: Основаны на использовании подвижных элементов, таких как турбины или крыльчатки, которые вращаются под воздействием потока.

- Электромагнитные расходомеры: Работают на основе принципа электромагнитной индукции, фиксируя скорость потока на основе создаваемого электрического поля.

- Ультразвуковые расходомеры: Используют ультразвуковые волны для измерения времени прохождения сигнала через поток и вычисления его скорости.

Применение расходомеров позволяет точно контролировать потребление ресурсов, оптимизировать процессы и снижать затраты на производство.

Счетчики: учет и контроль потребления

Счетчики — это приборы, предназначенные для измерения и учета потребления различных ресурсов, таких как электроэнергия, вода, газ или тепло. Эти устройства необходимы для контроля за использованием ресурсов и расчета их стоимости.

Виды счетчиков:

- Электрические счетчики: Измеряют потребление электроэнергии, передавая данные в режиме реального времени.

- Водяные счетчики: Фиксируют объем потребляемой воды, позволяя точно учитывать расход.

- Газовые счетчики: Используются для измерения объема потребляемого газа, обеспечивая безопасность и точность учета.

- Тепловые счетчики: Предназначены для измерения тепловой энергии, что особенно важно для систем отопления.

Применение современных счетчиков позволяет не только точно учитывать потребление ресурсов, но и оптимизировать их использование, что способствует снижению издержек и повышению энергоэффективности.

Клапанные блоки, датчики давления, расходомеры и счетчики — это неотъемлемые элементы современной промышленной инфраструктуры. Эти устройства обеспечивают высокую точность, надежность и безопасность производственных процессов, что особенно важно в условиях растущих требований к эффективности и устойчивому развитию. Внедрение и использование этих приборов позволяет предприятиям достигать более высоких показателей в производительности, снижать издержки и обеспечивать соответствие строгим стандартам качества.