Расчет производственной мощности и загрузки оборудования

Под производственной мощностью понимается максимально возможный годовой выпуск продукции при полном использовании оборудования и производственных площадей, применение прогрессивных методов организации производства, норм трудоемкости изготовления продукции.

Производственная мощность измеряется в натуральном (шт, т), в стоимостном (в руб.) и в трудовом (в нормо-часах) выражениях.

Расчет производственной мощности необходим для определения максимального выпуска продукции, для выявления «узких» мест и принятия мер, устраняющих диспропорции в производственной мощности отдельных цехов.

Различают входную, выходную и среднегодовую мощности.

Входная мощность определяется на основании имеющегося оборудования и достигнутого уровня трудоемкости изготовления на начало планируемого года.

Выходная мощность определяется на конец года

| Мвых = Мвх + Мд + Мм – Мл, шт. | (5.1) |

где Мвх – входная мощность, шт.

Мд – дополнительная мощность в связи с вводом в эксплуатацию нового оборудования, шт.

Мм – мощность, нарастающая в связи с модернизацией оборудования и уменьшением трудоемкости, шт.

Мл – мощность ликвидируемая в связи с выводом из эксплуатации устаревшего оборудования, шт.

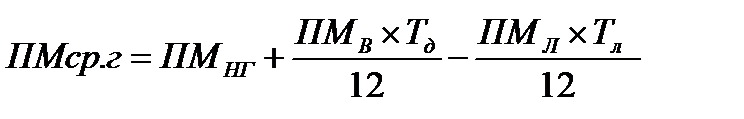

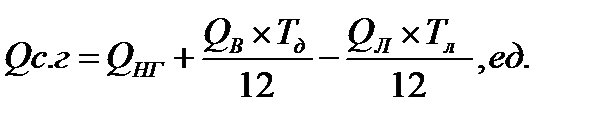

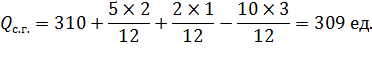

Среднегодовая мощность равна:

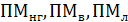

Где – производственная мощность на начало года, входная и ликвидируемая, ед.

Тд, Тл – количество месяцев соответственно вводимой и ликвидируемой мощностей.

Производственная мощность рассчитывается отдельно по дополнительным, механическим и сборочным цехам; внутри цеха – по участкам, внутри участка – по группам оборудования (токарным, фрезерным станкам и т.д.)

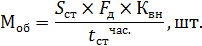

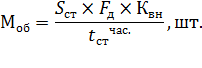

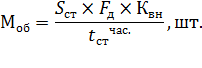

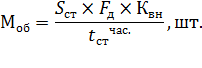

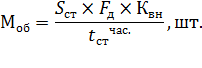

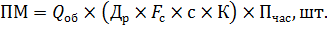

Годовая производственная мощность по каждой группе оборудования определяется по формуле:

Где S – количество единиц оборудования в группе, шт.

В расчет берется как действующее, так и находящееся в расчете оборудование (резервное оборудование не учитывается).

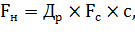

Fд – годовой действительный фонд времени (показывает сколько часов в год отрабатывает единица оборудования).

Кв – коэффициент выполнения норм рабочими.

Тст – средневзвешеннаястанкоемкость единицы продукции, час.

Станкоемкость – это часть трудоемкости, т.е. время, в течение которого деталь находится на станке.

В работе оборудования различают номинальныйи действительныйфонды времени.

Номинальный фонд не учитывает потерь времени, необходимых для ремонта станка.

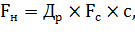

| час. | (5.4) |

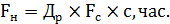

Где – количество рабочих дней в году

– количество смен в сутки

– продолжительность смены, час.

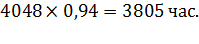

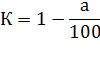

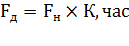

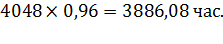

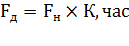

Действительный фонд меньше номинального на величину потерь времени на ремонт оборудования.

| , час. | (5.5) |

Где К – коэффициент, учитывающий потери времени на ремонт.

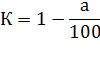

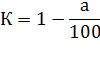

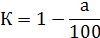

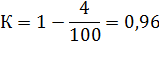

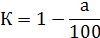

где а – планируемый % потерь времени на ремонт оборудования.

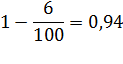

Потери времени на ремонт зависят от сложности ремонта и от трудоемкости ремонтных работ (сборочные цехи – 2:3%, механические цехи – 3 : 8%).

При расчете производственной мощности выявляются группы оборудования с наименьшей мощностью («узкие места»), намечаются мероприятия по обеспечению максимальной мощности по всем группам оборудования.

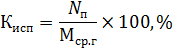

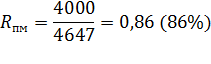

Для характеристики производственной мощности и ее использования применяется показатель использования среднегодовой мощности (выражается в процентах и в долях)

Где Nп – количество продукции по плану производства, шт.

М ср.г – среднегодовая мощность, шт.

Рассчитаем годовую производственную мощность участка (на основании исходных данных в соответствии с вариантом).

Результаты расчетов представлены в таблице 1.2

Таблица 1.2.1– Расчет годовой производственной мощности участка

| № пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед | 19 | |

| 2 | Режим работы | с, Fc | 2/8 |

| 3 | Станкоёмкость, мин | t сm | 3 |

| 4 | Потери времени на ремонт, % | а | 5 |

Продолжение таблицы 1.2

| № пп | Показатели | Обозначения | Значение |

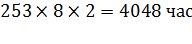

| 5 | Количество рабочих дней в году | Др | 253 |

| 6 | Номинальный фонд времени работы оборудования, час. | Fн | 253 * 2 * 8 = 4048 |

| 7 | Коэффициент, учитывающий потери времени на ремонт станка | К | 1 – 5 / 100 = 0,95 |

| 8 | Действительный фонд времени работы оборудования, час. | 4048 * 0,95 = 3845,6 | |

| 9 | Коэффициент выполнения норм | К вн | 1,15 |

| 10 | Годовая производственная мощность участка, шт. | 19 * 3845,6 * 1,15 / 0,05 = 1050330 |

Определим коэффициент использования производственной мощности (на основании исходных данных в соответствии с вариантом).

Результаты расчетов представлены в таблице 1.3

Таблица 1.2.2 – Расчет коэффициента использования производственной мощности

| №пп | Показатели | Значение |

| 1 | 2 | 3 |

| 1 | Производственная программа предприятия, тыс. шт. (П) | 5500 |

| 2 | Входная мощность предприятия (на начало года), ед. (Ǫнг) | 190 |

| 3 | Ввод дополнительных станков, (с 1 июля, Тд), ед.(Ǫв) | 5 |

| 4 | Ликвидация станков (с 1 августа, Тл), ед. (Ǫл) | -3 |

| 5 | Планируемые потери на ремонт, % | 5 |

| 6 | Режим работы предприятия | 2/8 |

| 7 | Часовая производительность станка, изд/час. | 6 |

| 8 | Среднегодовое количество станков, ед.( ) | 190 + (5 * 6 / 12) – (3 * 5 / 12) = 191,25 |

Продолжение таблицы 1.3

| №пп | Показатели | Значение |

| 1 | 2 | 3 |

| 10 | Производственная мощность, тыс. штук (ПМ) | 191,25 * (253 * 2 * 8 * 0,95) * 6 = 4413 |

| 11 | Коэффициент использования производственной мощности ( ) | 5500 * 4413 = 1,25 |

1. Определяем среднегодовое количество станков:

2. Определяем производственную мощность предприятия

3. Определяем коэффициент использования производственной мощности (%):

Вывод: Таким образом переиспользование производственной мощности составляет 25% загрузки оборудования.

| 1.3 | Расчет потребного количества оборудования и показателей его использования |

В плане производства и реализации продукции производится расчет потребного количества оборудования с целью проверки возможности выполнения заданного в плане объема работ на имеющемся оборудовании.

Расчет ведется отдельно по каждому типу оборудования по формуле:

Где Nгод – годовой объем выпуска изделий, шт.

Тшт. к – норма времени (трудоемкость) на одно изделие, час.

– годовой действительный фонд времени работы единицы оборудования, час.

Расчетное значение сравнивается с имеющимся количеством оборудования данного типа Sи.

Степень использования оборудования характеризует коэффициент использования.

Ки >1 говорит о наличии «узкого» места, т.е. имеет место перегрузка оборудования.

Для ее устранения необходимо часть работ с перегруженных станков перевести на менее загруженные или провести технические мероприятия, по снижению трудоемкости Тшт. к. (применение прогрессивных инструментов, приспособлений и т.д.)

Рассчитаем принятое количество токарных станков и коэффициент использования оборудования (на основании исходных данных в соответствии с вариантом).

1. Определяем номинальный фонд времени работы оборудования

2. Определяем действительный фонд времени работы оборудования

3. Определяем расчетное количество оборудования

Принимаем ___ станков. Sприн.= ___

4. Определяем коэффициент использования:

| 1.4 | Расчет численности персонала производственного подразделения |

В практике учета кадров различают списочный состав, среднесписочный и явочный.

В списочный состав работников предприятия входят все категории постоянных, сезонных и временных работников, принятых на работу на срок не менее 5 дней. Кроме того, в списочный состав включаются также работники, принятые на работу по основной деятельности предприятия на срок свыше 1 дня. Включение в списочный состав производится со дня их зачисления на работу. В списках работников предприятия должны состоять как фактически работающие на данный период времени, так и отсутствующие на работе по каким-либо причинам.

Среднесписочная численность работников за отчетный месяц определяется путем суммирования числа работников за все календарные дни отчетного месяца, включая праздничные и выходные дни, и деления полученной суммы на число календарных дней отчетного периода. При этом списочное число работников за выходной или праздничный день принимается равным списочному числу работников за предшествующий рабочий день.

От списочного состава работников следует отличать явочный, который показывает, сколько человек из числа состоящих в списке явилось на работу.

Число фактически работающих показывает численность персонала не только явившегося, но и фактически приступившего к работе. Разность между явочным числом и числом фактически работающих показывает число лиц, находившихся в целодневных простоях (из-за аварий…)

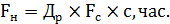

Для определения потребного количества рабочих рассчитывают годовой эффективный фонд времени, устанавливающий число рабочих часов, которое должно быть отработано 1-м рабочим за год.

| = (Др – (О +Н) , час | (1.1) |

Др – количество рабочих дней в году;

О – средняя продолжительность отпусков, дни.

Н – средняя продолжительность невыходов в связи с болезнью и другими уважительными причинами, дни.

– продолжительность смены, час.

Расчет численности основных производственных рабочих производится отдельно по каждой профессии (токарь, фрезеровщик и т.д.) и разрядам.

Списочная численность работников основного производства равна:

Где mc— количество станков, обслуживающих одновременно одним рабочим.

Однако в практике работы предприятия имеется значительное количество работ, не подлежащих нормированию.

В этом случае расчет производиться менее точно по средней выработке одного рабочего за предыдущий год.

Эта выработка увеличивается на процент планируемого роста производительности труда.

Численность основных производственных рабочих на ненормируемых работах равна:

Где ПР – план производства на ненормируемых работах, руб.

Птр – планируемая производительность труда (выработка), руб.

Численность вспомогательных рабочих может определять:

— по местам обслуживания. Так рассчитывается численность транспортных рабочих.

— по нормам времени. Так производят расчет численности ремонтных рабочих. Чем больше трудоемкость ремонтных работ, тем больше требуется ремонтных рабочих.

— по нормам относительной численности, т.е. в % к числу основных производственных рабочих. Так производится расчет контролеров, кладовщиков, комплектовщиков, распределителей работ.

— по нормам обслуживания. Так рассчитывается численность наладчиков оборудования.

Явочная численность наладчиков равна:

S – количество станков, требующих наладки.

– коэффициент сменности работы оборудования.

— норма обслуживания на 1 наладчика в смену, шт.

Норма обслуживания показывает, сколько станков данного типа может обслуживать наладчик за смену. Она устанавливается по каждому виду оборудования отдельно и зависит от сложности оборудования и его наладки.

Списочная численность наладчиков равна:

| (1.5) |

| (1.6) |

Где: Rп.яв – количество наладчиков явочная, чел.

К – коэффициент, учитывающий потери времени по уважительным причинам (болезни, отпуска).

а – планируемый % потерь времени по уважительным причинам.

Потребное количество ИТР, МОП, охраны определяется по штатному расписанию, которое разрабатывается предприятием самостоятельно на основании производственной структуры предприятия и структуры управления предприятием.

Определим списочную численность рабочих (на основании исходных данных в соответствии с вариантом).

1. Рассчитываем годовой эффективный фонд времени

| = (Др – (О +Н) , час Где О – продолжительность дней отпуска Н – продолжительность невыходов на работу | (1.13) |

2. Списочная численность работников основного производства равна:

Тшт.к — штучно-калькуляционное время изготовления одного изделия

Кв — коэффициент выполнения норм

mc— количество станков, обслуживающих одновременно одним рабочим.

Планирование фонда заработной платы производственного подразделения

При осуществлении планирования фонда оплаты труда рассчитываются показатели:

— Фонды заработной платы по отдельным категориям работающих

— Общий фонд заработной платы промышленно-производственного персонала по предприятию в целом

— Среднемесячная заработная плата на одного работающего (рабочего)

Исходными данными для расчетов служат:

— объемы производства товарной продукции

— данные о трудоемкости продукции с указанием профессии исполнителей и их квалификации

— расчеты потребности в основных и вспомогательных рабочих

Методы планирования фонда оплаты труда.

По достигнутому уровню базового фонда оплаты труда:

В этом случае плановый годовой фонд оплаты труда (ФЗп) определяется по формуле:

Где ФЗб – фонд заработной платы базисного года

Коп – фактический или ожидаемый планируемый коэффициент роста объема производства;

Эч – планируемый уровень сокращения (роста) численности работников;

– достигнутый уровень средней заработной платы.

Планирование фонда заработной платы на основе использования ее средней величины.

В основе этого метода лежит определение планового фонда заработной платы на основе плановой численности работников по категориям (Чрпi) и планируемой среднегодовой заработной платы одного работника данной категории (ЗПсрi):

| ФЗПп= Чр i п ЗП i ср; | (6.3) |

| ЗП i ср= ЗПб К i m; | (6.4) |

где ЗПб– уровень заработной платы работника i–той категории в предплановом периоде, млн. руб.;

К i m– планируемый коэффициент роста заработной платы i–той категории работников.

Чр i п плановая численность работников по категориям, чел.

ЗП i ср – планируемая среднегодовая заработная плата одного работника данной категории, руб.

Нормативный метод— позволяет нивелировать недостатки вышеуказанных методов. Он ис пользуется достаточно широко на предприятиях в странах с развитой рыночной экономикой.

Фонд заработной платы определяется на основе планируемого объема выпуска товарной (валовой, чистой) продукции в стоимостном (трудовом) выражении (ОПп) и планового норматива заработной платы на один рубль (нормо-час) объема продукции (Hm) по формуле:

| ФЗПп= ОПп Hm; | (6.7) |

Где ОПп – планируемый объем выпуска товарной (валовой, чистой) продукции в стоимостном (трудовом) выражении

Hm – плановый норматив заработной платы на один рубль (нормо-час) объема продукции, руб.

Определим плановый фонд заработной платы по механическому цеху на основании данных планируемого объема выпуска товарной продукции и планового норматива заработной платы на один рубль объема продукции (на основании исходных данных в соответствии с вариантом). Опишите примененный метод планирования фонда оплаты труда.

Практическая работа №3. Расчет производственной мощности предприятия

Цель работы: научиться рассчитывать производственную мощность промышленного предприятия и степень загрузки оборудования.

Для выполнения работы необходимо знать:

– сущность понятия «производственная мощность»;

– методику расчета производственной мощности;

– методику расчета степени загрузки оборудования;

Для выполнения работы необходимо уметь:

– находить и использовать необходимую экономическую информацию;

– рассчитывать производственную мощность;

– рассчитывать степень загрузки оборудования.

Выполнение данной практической работы способствует формированию профессиональных компетенций ПК 2.1.Участвовать в планировании и организации работы структурного подразделения; ПК 2.3.Участвовать в анализе процесса и результатов деятельности подразделения.

ВРЕМЯ ВЫПОЛНЕНИЯ: 180 минут

КРАТКАЯ ТЕОРИЯ И МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Под производственной мощностью понимается максимально возможный годовой выпуск продукции при полном использовании оборудования и производственных площадей, применение прогрессивных методов организации производства, норм трудоемкости изготовления продукции.

Производственная мощность измеряется в натуральном (шт, т), в стоимостном (в руб. и в трудовом (в нормо-часах) выражениях.

Расчет производственной мощности необходим для определения максимального выпуска продукции, для выявления «узких» мест и принятия мер, устраняющих диспропорции в производственной мощности отдельных цехов.

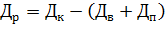

Различают входную, выходную и среднегодовую мощности.

Входная мощность определяется на основании имеющегося оборудования и достигнутого уровня трудоемкости изготовления на начало планируемого года.

Выходная мощность определяется на конец года

| Мвых = Мвх + Мд + Мм – Мл, шт. | (5.1) |

где Мвх – входная мощность, шт.

Мд – дополнительная мощность в связи с вводом в эксплуатацию нового оборудования, шт.

Мм – мощность, нарастающая в связи с модернизацией оборудования и уменьшением трудоемкости, шт.

Мл – мощность ликвидируемая в связи с выводом из эксплуатации устаревшего обору дования, шт.

Среднегодовая мощность равна:

|

(5.2) |

Где – производственная мощность на начало года, входная и ликви- дируемая, ед.

Тд, Тл – количество месяцев соответственно вводимой и ликвидируемой мощностей.

Производственная мощность рассчитывается отдельно по дополнительным, механическим и сборочным цехам; внутри цеха – по участкам, внутри участка – по группам оборудования (токарным, фрезерным станкам и т.д.)

Годовая производственная мощность по каждой группе оборудования определяется по формуле:

|

(5.3) |

Где S – количество единиц оборудования в группе, шт.

В расчет берется как действующее, так и находящееся в расчете оборудование (резервное оборудование не учитывается).

Fд – годовой действительный фонд времени (показывает сколько часов в год отрабатывает единица оборудования).

Кв – коэффициент выполнения норм рабочими.

Тст – средневзвешеннаястанкоемкость единицы продукции, час.

Станкоемкость – это часть трудоемкости, т.е. время, в течение которого деталь находится на станке.

В работе оборудования различают номинальный и действительный фонды времени.

Номинальный фонд не учитывает потерь времени, необходимых для ремонта станка.

час. час. |

(5.4) |

Где – количество рабочих дней в году

– количество смен в сутки

– продолжительность смены, час.

Действительный фонд меньше номинального на величину потерь времени на ремонт оборудования.

, час. , час. |

(5.5) |

Где К – коэффициент, учитывающий потери времени на ремонт.

|

(5.6) |

где а – планируемый % потерь времени на ремонт оборудования.

Потери времени на ремонт зависят от сложности ремонта и от трудоемкости ремонтных работ (сборочные цехи – 2:3%, механические цехи – 3 : 8%).

При расчете производственной мощности выявляются группы оборудования с наименьшей мощностью («узкие места»), намечаются мероприятия по обеспечению максимальной мощности по всем группам оборудования.

Для характеристики производственной мощности и ее использованияприменяется показатель использования среднегодовой мощности (выражается в процентах и в долях).

|

(3.7) |

Где Nп – количество продукции по плану производства, шт.

М ср.г – среднегодовая мощность, шт.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ И ФОРМА ОТЧЕТНОСТИ:

Решить задачи. Расчеты оформить в виде таблиц, указанных в методических рекомендациях.

| Порядок формирования индивидуального задания: Выделенные жирным курсивом цифры увеличиваются на номер студента по списку. |

Пример 1

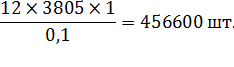

На токарном участке установлено 12 станков. Участок работает в 2 смены по 8 часов. Станкоемкость составляет 6 мин. Потери времени на ремонт 6%. В году 253 рабочих дня. Найти годовую производственную мощность участка.

Таблица 5.1– Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

12 станков |

| 2 | Режим работы | 2 смены по 8 часов | |

| 3 | Станкоёмкость, мин |  |

6 мин (  =0,1 час.) =0,1 час.) |

| 4 | Потери времени на ремонт,% | а | 6 |

| 5 | Количество рабочих дней в году |  |

253 |

| 6 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 7 | Коэффициент, учитывающий потери времени на ремонт станка  |

К |  |

| 8 | Действительный фонд времени работы оборудования, час.  |

|

|

| 9 | Коэффициент выполнения норм |  |

1 |

| 10 | Годовая производственная мощность участка, шт.  |

|

|

Задача 1

На токарном участке установлено 13 станков. Участок работает в 2 смены по 8 часов. Станкоемкость составляет 5 мин. Потери времени на ремонт 4%. В году 250 рабочих дня. Коэффициент выполнения норм равен 1. Найти годовую производственную мощность участка.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.2 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | 2 | 3 | 4 |

| 1 | Количество установленного оборудования, ед |  |

|

| 2 | Режим работы | ||

| 3 | Станкоёмкость, мин |  |

|

| 4 | Потери времени на ремонт,% | а |

Продолжение таблицы 5.2

| 1 | 2 | 3 | 4 |

| 5 | Количество рабочих дней в году |  |

|

| 6 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 7 | Коэффициент, учитывающий потери времени на ремонт станка  |

К | |

| 8 | Действительный фонд времени работы оборудования, час.  |

|

|

| 9 | Коэффициент выполнения норм |  |

|

| 10 | Годовая производственная мощность участка, шт.  |

|

Пример 2

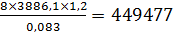

На участке установлено 8 станков. Режим работы 2 смены по 8 часов. Станкоемкость составляет 5 мин. Коэффициент выполнения норм 1,2. Количество выходных дней в году 100; количество праздничных дней 12. Потери времени на ремонт станка составляют 4%.

Определить годовую производственную мощность.

Таблица 5.3 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

8 |

| 2 | Режим работы | с=2 смены;  =8 час =8 час |

|

| 3 | Станкоёмкость, мин |  |

5 мин.=  |

| 4 | Коэффициент выполнения норм |  |

1,2 |

| 5 | Количество календарных дней в году |  |

365 дней |

| 6 | Количество выходных дней в году |  |

100 дней |

| 7 | Количество праздничных дней |  |

12 дней |

| 8 | Количество рабочих дней в году  |

|

365 – (100+12)=253 дня |

| 9 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 10 | Потери времени на ремонт станка, % | а | 4 |

| 11 | Коэффициент, учитывающий потери времени на ремонт станка  |

К |  |

| 12 | Действительный (эффективный) фонд времени работы оборудования, час.  |

|

|

| 13 | Коэффициент выполнения норм |  |

1,2 |

| 14 | Годовая производственная мощность участка, шт.  |

|

шт. шт. |

Задача 2

На участке установлено 10 станков. Режим работы 2 смены по 8 часов. Станкоемкость составляет 9 мин. Коэффициент выполнения норм 1,3. Количество календарных дней в году 360 дней. Количество выходных дней в году 110; количество праздничных дней 13. Потери времени на ремонт станка 3%

Определить годовую производственную мощность участка.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.4 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

|

| 2 | Режим работы | ||

| 3 | Станкоёмкость, мин |  |

|

| 4 | Коэффициент выполнения норм |  |

|

| 5 | Количество календарных дней в году |  |

|

| 6 | Количество выходных дней в году |  |

|

| 7 | Количество праздничных дней |  |

|

| 8 | Количество рабочих дней в году  |

|

|

| 9 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 10 | Потери времени на ремонт станка, % | а | |

| 11 | Коэффициент, учитывающий потери времени на ремонт станка  |

К | |

| 12 | Действительный (эффективный) фонд времени работы оборудования, час.  |

|

|

| 13 | Коэффициент выполнения норм |  |

|

| 14 | Годовая производственная мощность участка, шт.  |

|

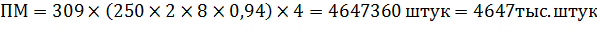

Пример 3

На промышленном предприятии 310 станков. С 1 ноября дополнительно установлено еще 5, с декабря – 2 станка. С октября предполагается вывести 10 станков. Режим работы – 250 рабочих дней, 2 смены по 8 час. Планируемые потери на ремонт – 6%. Производственная программа предприятия – 4000 тыс. изделий, Часовая производительность станка – 4 изделий в час. Определить производственную мощность предприятия и коэффициент её использования.

Таблица 5.5– Расчет коэффициента использования производственной мощности

| №пп | Показатели | Значение |

| 1 | 2 | 3 |

| 1 | Производственная программа предприятия, тыс. шт. (П) | 4000 |

| 2 | Входная мощность предприятия (на начало года), ед. | 310 |

| 3 | Ввод дополнительных станков, (с 1 ноября), ед. | 5 |

| 4 | Ввод дополнительных станков, (с 1 декабря), ед. | 2 |

| 5 | Ликвидация станков (с 1 октября), ед. | – 10 |

Продолжение таблицы 5.5

| 1 | 2 | 3 |

| 6 | Планируемые потери на ремонт, % | 6 |

| 7 | Режим работы предприятия |  250 дней, 250 дней,  2 смены с= 8 часов (1 смена –8 часов) 2 смены с= 8 часов (1 смена –8 часов) |

| 8 | Часовая производительность станка, изд/час.  |

4 |

| 9 | Среднегодовое количество станков, ед.(  ) ) |

309 |

| 10 | Производственная мощность, тыс. штук (ПМ) | 4647 |

| 11 | Коэффициент использования производственной мощности (  ) ) |

0,86 (86%) |

Решение

1. Определяем среднегодовое количество станков:

|

(3.8) |

2. Определяем производственную мощность предприятия

|

(3.9) |

3. Определяем коэффициент использования производственной мощности:

|

(3.10) |

Таким образом, недоиспользование производственной мощности составляет 14% загрузки оборудования.

Задача 3

На промышленном предприятии 100 станков. С 1 апреля дополнительно установлено еще 10, с ноября предполагается вывести 5. Режим работы – 250 рабочих дней, 2 смены по 8 час. Планируемые потери на ремонт – 7%. Производственная программа предприятия – 1500 тыс. изделий. Часовая производительность станка – 4 изделия в час.

Определить производственную мощность предприятия и коэффициент её использования.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.6 – Расчет коэффициента использования производственной мощности

| №пп | Показатели | Значение |

| 1 | Производственная программа предприятия, тыс. шт. (П) | |

| 2 | Входная мощность предприятия (на начало года), ед. | |

| 3 | Ввод дополнительных станков, (с ……), ед. | |

| 4 | Ввод дополнительных станков, (с …….), ед. | |

| 5 | Ликвидация станков(с … ), ед. | |

| 6 | Планируемые потери на ремонт, % | |

| 7 | Режим работы предприятия | |

| 8 | Часовая производительность станка, изд/час.  |

|

| 9 | Среднегодовое количество станков, ед.(  ) ) |

|

| 10 | Производственная мощность, тыс. штук (ПМ) | |

| 11 | Коэффициент использования производственной мощности (  ) ) |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Сущность производственной мощности

2. Виды производственной мощности

3. Понятие станкоёмкости

ЛИТЕРАТУРА:

1. Алексеева М.М. Планирование деятельности фирмы: Учебно-методическое пособие. — М.: Финансы и статистика, 2011.

2. Миронов М.Г. , Загородников С.В. Экономика отрасли (машиностроение): учебник/М.Г. Миронов, С.В. Загородников.– М.ФОРУМ: ИНФРА-М, 2010. – 320с. – (Профессиональное образование)

Дата добавления: 2018-04-15 ; просмотров: 11299 ; Мы поможем в написании вашей работы!

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.019)

Задача №23. Расчёт коэффициентов сменности и коэффициентов загрузки

Годовой объем выпуска продукции 960 тыс. изделий, производственная мощность цеха 1100 тыс. изделий.

Определите коэффициенты сменности работы станков, коэффициенты экстенсивной, интенсивной и интегральной загрузки.

Известно, что в первую смену работают 100 станков, во вторую смену 90 станков.

Количество рабочих дней в году- 250, время фактической работы 1 станка за год 3150 часов.

Решение:

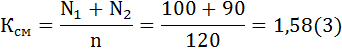

Рассчитаем коэффициент сменности работы станков ( Ксм ), как отношение фактически отработанного числа станкосмен за период к максимально возможному числу станкосмен на установленном оборудовании за одну смену того же периода:

N i – число станкосмен в i-ю смену, при этом суммирование ведётся по всем сменам данного периода;

n – максимально возможное число станкосмен на установленном оборудовании за одну смену того же периода.

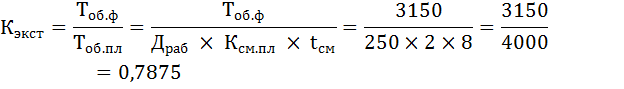

Коэффициент экстенсивного использования оборудования ( Кэкст ) рассчитывается как отношение фактического количества часов работы оборудования к количеству часов его работы по плану (нормативу):

Тоб.ф и Тоб.пл – соответственно фактическое и плановое время работы оборудования,

tсм – продолжительность смены.

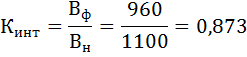

Коэффициент интенсивности использования оборудования рассчитывается по формуле:

Вф – фактическая выработка оборудованием продукции в единицу времени;

Вн – технически обоснованная нормативная выработка оборудованием продукции в единицу времени (паспортные данные оборудования).

Определим показатель, объединяющий экстенсивные и интенсивные резервы. Таким обобщающим показателем служит интегральный коэффициент использования оборудования, который характеризует использование оборудования, как по времени, так и по мощности.

В результате вычислений можно сделать вывод, что на предприятии имеются резервы для увеличения производительности оборудования и неиспользованные резервы времени.

Источник https://studopedia.ru/20_114118_raschet-proizvodstvennoy-moshchnosti-i-zagruzki-oborudovaniya.html

Источник https://studopedia.net/4_27590_prakticheskaya-rabota—raschet-proizvodstvennoy-moshchnosti-predpriyatiya.html

Источник https://ecson.ru/economics/statistics-of-fixed-assets/zadacha-23.raschyot-koeffitsientov-smennosti-i-koeffitsientov-zagruzki.html