Вопрос 2. Расчет производственной мощности, показатели использования

Для расчета производственной мощности необходимо иметь следующие исходные данные:

– плановый фонд рабочего времени одного станка;

– трудоемкость производственной программы;

– достигнутый процент выполнения норм выработки.

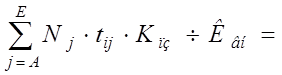

Производственную мощность (Мп) можно рассчитать через фонд времени. Она зависит от планового фонда времени в течение года (Фпл) (или других фондов времени) и его производительности в единицу времени (ПР):

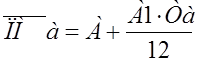

где Мп – производственная мощность, ПР – производительность станка, Фmax – максимально возможный фонд времени работы оборудования; n – количество станков на предприятии. Можно указывать среднегодовое количество станков, которое считается по формуле:

nнг – количество станков на начало года; nввод – количество вводимых станков; Тввод – количество месяцев с момента ввода станков до конца года; nвыб – количество выводимых станков в течение года; Твыб – количество месяцев с момента выбытия до конца года, 12 – количество месяцев в году.

Различают календарный (Фк), режимный (Фреж), плановый фонды времени (Фплан), максимально возможный фонд времени работы оборудования (Фmax), фактический фонд времени работы оборудования (Ффакт).

где Дк – количество календарных дней в году. При непрерывном процессе производства.

Плановый фонд времени рассчитывается исходя из режимного с учетом остановок на ремонт (%пр):

При прерывном процессе производства обычно рассчитывается режимный фонд:

где Др – количество рабочих дней в году, Тсм – средняя продолжительность рабочей смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни, С – количество смен.

или максимально возможный фонд времени работы оборудования (чаще всего считают):

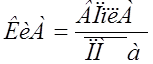

Так же производственная мощность предприятия (цеха) (Мп) может быть определена по формуле:

где Ф – фонд времени работы предприятия (максимально возможный фонд времени работы оборудования с учетом процесса производства), ТЕ – трудоемкость изготовления единицы продукции или норма времени на выработку одного изделия в определенной группе оборудования.

Производственная мощность изменяется в течение года, поэтому различают входную, выходную и среднегодовую мощности. Входная мощность определяется на начало года по наличному оборудованию. Выходная – на конец планового периода с учетом ввода и выбытия мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

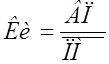

Среднегодовая мощность (Мср) рассчитывается путем прибавления к входной мощности (Мвх) среднегодовой вводимой (Мвв) и вычитания среднегодовой выбывающей мощности (Мвб) с учетом срока действия (Тд):

Эффективность использования мощности на предприятии определяют рассчитывая коэффициенты экстенсивного использования мощности предприятия (Кэкст), интенсивного использования мощности предприятия (Кинт), коэффициент интегральный (общий) использования мощности предприятия (Кинтегр, Ким).

Задача 7.1

1. Определим коэффициент сменности и загрузки оборудования по формулам:

Кcм = Q1 + Q2 + Q3 / Qy.o;

Ксм — 210 + (210 × 60%) / 210 = 210+ 126 / 210 = 1,6 см.;

Кзаг = 1,6 / 2 × 100% = 80%.

2. Коэффициенты интенсивного, экстенсивного и интегрального использования оборудования рассчитываются по формулам:

Кинтегр.и.о. = Ки.и.о. × Кэ.и.о.

Ки.и.о. = 190 000 / 210 000 × 100% × 90,5%

3. Для определения нормативного времени работы одного станка за год необходимо количество рабочих дней в году умножить на длительность рабочих суток:

Тн = 263 дн. × 2 см. × 8 час. × 4208 час.

Кэ.и.о. = 4000 / 4208 × 100% = 95,06%

Кинтегр.и.о. = 90,5% × 95,06% = 86%

Определить производственную мощность цеха при следующих условиях:

— количество станков ведущего производства в цехе на начало года — 70 ед.;

— с 1 ноября введено — 25 ед.;

— двухсменный режим работы;

— продолжительность смены -8ч.;

— регламентированные простои на ремонт оборудования составляют 7% от режимного фонда времени работы оборудования;

— производительность 1 станка — 4 детали в час;

— с 1 мая выбыло 3 ед. оборудования;

— рабочих дней в году — 260.

Решение

1. Производственная мощность цеха определяется как произведение количества станков, производительности одного станка за один час и эффективного фонда рабочего времени одного станка за год.

2. Определим среднегодовое количество станков:

ОФг = ОФнг + (∑ ОФвв × n1) /12 — (∑ ОФвыб × n2) / 12;

ОФг = 70 ед. + (25 ед. × 2) /12 — (3 ед. ×  / 12 = 72 ед.

/ 12 = 72 ед.

3. Рассчитаем режимный фонд рабочего времени одного станка за год:

Фреж = 260 дн. × 2 см. × 8 час. = 4160 час.

4. Определим эффективный фонд рабочего времени как разницу между режимным фондом простоями:

Фэф = 4160 — (4160 × 7%) = 3869 ч.

5. Производственная мощность цеха равна:

М = 72 ед. × 3869 час. × 4 дет. = 1 114 272 дет.

Задача 7.1

Чистый вес детали, изготовленной из стали, — 96 кг, норма расхода стали — 108 кг. Выпускается 3000 изделий в год. Поставки стали осуществляются один раз в квартал. Транспортный запас — 2 дня. Определить величину производственного запаса о коэффициент использования стали.

Производственная мощность организации (предприятия): сущность и направления улучшения использования

использования мощности при следующих условиях : количество однотипных станков в цехе 100 ед. , с 1 ноября установлено еще 30 ед. , с 1 мая выбыло 6 ед., число рабочих дней в году –258, режим работы двухсменный, продолжительность смены – 8ч., регламентированный процент простоев на ремонт оборудования – 6%, производительность одного станка – 5 деталей в час, план выпуска за год – 1700000 деталей.

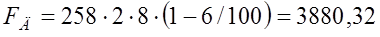

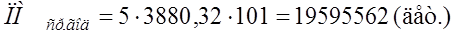

1.Определяем действительный фонд времени по формуле 2

(ч)

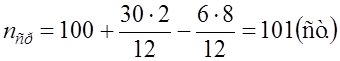

2.Определяем среднегодовое количество станков используя формулу 4

3. Определяем производственную мощность цеха:

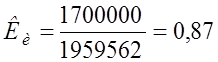

4.Определяем коэффициент использования мощности по формуле 5

Ответ: Производственная мощность цеха составила 1959562 дет.; коэффициент использования – 0.87

Пример 2

Рассчитать производственную мощность механообрабатывающего участка двумя методами используя данные таблицы 11.1.

Таблица 11.1

Исходные данные

Группа станков по моделям

Норма на изготовление комплекта деталей по изделиям, нормо-час ()

Коэффициент выполнения норм выработки

Число единиц станков

Планируемые потери времени на ремонт станков, %

Число изделий (шт): А-6400, Б-3000, В-8000, Г-3000, Д-4000, Е-100.

Число смен – 2, продолжительность смены – 8,2 ч, число выходных и праздничных дней в году – 108, число предпраздничных дней с сокращенной рабочей сменой – 3, время сокращения смены – 1 ч.

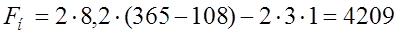

1) Фонд времени, возможный к использованию одного станка при двухсменной работе:

часов,

где 3 – число предпраздничных дней; 2 – число смен в предпраздничные дни; 1 – время сокращения смены в предпраздничные дни (час).

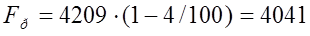

2) Располагаемый фонд времени 1 станка модели 011:

часа

1.1. tусл.011 = (1,68·6400/24500+1,24·3000/24500+0,82·8000/

1.2. ПМ в условных изделиях:

по группе станков 011

по группе станков 012

по группе станков 013

по группе станков 014

ПМ011 = 5·4041:0,794 = 25453min

ПМ012 = 1·4084:0,104 = 39269

ПМ013 = 3·4084:0,396 = 30939

ПМ014 = 5·4126:0,784 = 26313

1.3. Производственная мощность участка равна 25453 условных изделия, что равносильно выпуску:

А = 25453·6400/24500 = 6650 шт;

Б =25453·3000/24500 = 3117 шт;

В = 25453·8000/24500 = 8311 шт;

Г = 25453·3000/24500 = 3117 шт;

Д = 25453·4000/24500 = 4156 шт;

Е = 25453·100/24500 = 104 шт.

2.1. Необходимый на производственную программу (ПП) фонд времени по группе станков модели 011:

1,06·(6400·1,68 + 3000·1,24 + 8000·0,82 + +3000·0,66 + 4000·0,22 + 100·1,5) :1,31 = 19453,8 станко-часа.

2.2. Производственная мощность данной группы оборудования в процентах к плану выпуска:

ПМ011 = 5·4042:19453,8·100% = 103,9%.

2.3. Производственная мощность (число единиц изделий) по конкретным изделиям, исходя из номенклатуры и ассортимента, установленных в плане составит:

А = 6400·103,9:100 =6650 шт.

Б = 3000·103,9:100 = 3117 шт.

В = 8000·103,9:100 = 8312 шт.

Г = 3000·103,9:100 = 3117 шт.

Д = 4000·103,9:100 = 4156 шт.

Е = 100·103,9:100 = 104 шт.

В таблице 11.2 представлены итоговые расчеты производственной мощности участка по второму методу.

Таблица 11.2

Расчет ПМ участка (2-ой метод)

Группа станков модели

Необходимый на ПП фонд времени с учетом Квн, час

Располагаемый фонд времени, часов:

Практические задания по теме

Задача 1

Рассчитайте среднегодовую производственную мощность (млн.руб.), исходя из следующих данных приведенных в таблице 11.3 (в скобках указана дата ввода или вывода).

Таблица 11.3

Исходные данные (млн. руб.)

Показатели

Всего

1. ПМ на начало года

2. Ввод ПМ за год

Продолжение таблицы 11.3

Показатели

Всего

3.Выбытие ПМ за год

Расчеты оформить в виде таблицы 11.4.

Таблица 11.4

Кварталы

1.ПМ на конец года

2.Среднегодовой ввод ПМ

3.Среднегодовой вывод ПМ

4.Среднегодовая действующая ПМ

5.Коэффициент использования ПМ

Задача 2

Определить среднегодовую производственную мощность предприятия и возможный объем выпуска продукции в стоимостном выражении, если производственная мощность предприятия на начало планируемого периода составила 1050 тыс. руб. Среднегодовой прирост мощности планируется за счет:

а) реконструкции предприятия – 100 тыс.руб.(планируется с 1 августа);

б) проведения организационно-технических мероприятий – 50 тыс. руб. (планируется с 1 сентября);

в) изменения номенклатуры продукции (уменьшения трудоемкости) — 30тыс. руб.(планируется с 1 февраля).

Выбытие производственной мощности в результате износа основных фондов намечается в сумме 60тыс.руб., в т.ч.:

а) выбытие станков с производственной мощностью по выпуску

продукции на сумму — 40тыс.руб. планируется с 1 ноября;

б) выбытие производственных мощностей, обеспечивающих выпуск продукции на сумму 20тыс.руб. – 1 декабря.

Коэффициент использования среднегодовой мощности – 0,87.

Задача 3

Определить коэффициент использования производственной мощности предприятия в целом и по отдельным изделиям плановой номенклатуры.

Ожидаемая производственная мощность предприятия на начало планового года составила в стоимостном выражении 19,2 млн.руб., в натуральном выражении по изделиям:

А – 63шт; Б – 1340шт; В — 15000шт.

В плановом периоде намечается ввод в действие новых производственных мощностей. По заводу в целом среднегодовая вводимая мощность 0,6 млн.руб.; по изделиям (шт):

А – 5шт; Б – 50шт; В – 500шт.

Сроки ввода по изделиям:

А – 31 июля; Б – 3 марта; В – 4 октября.

Плановая номенклатура по изделиям (шт):

А — 60; Б – 1300; В – 12000.

Стоимость годового выпуска по заводу в целом 17,2млн.руб.

Методические указания по решению задачи 3

Для определения коэффициента использования ПМ необходимо знать объем выпуска продукции, среднегодовую ПМ и коэффициент использования ПМ:

. (11.22)

. (11.22)

Объем выпуска (в натуральном и стоимостном выражении) известен.

Нужно определить (в млн. руб.) и по изделиям.

, (11.23)

, (11.24)

Определить производственную мощность предприятия по мощности ведущего цеха с учетом производственной мощности заготовительного (литейного) цеха, а также объем кооперированных поставок, необходимый для полного использования производственной мощности механического цеха.

Ведущим на предприятии является механический цех, производственная мощность которого определяют по фрезерным станкам. Производительность (часовая) одного фрезерного станка – 2 шт. В цехе 6 фрезерных станков, цех работает по пятидневной рабочей неделе, в 2 смены, продолжительность рабочего дня – 8часов. Коэффициент использования оборудования – 0,92. “Узким местом” на предприятии является литейный цех, который может обеспечить только 70% необходимого количества заготовок. При обработке отливок в механическом цехе брак составляет 3%.

Задача 5

Располагаемый фонд единицы оборудования 4000 ч. Имеется 4 цеха: термический (ТЦ), чугунолитейный (ЧЛЦ), сборочный (СЦ) и механообрабатывающий (МЦ).

В термическом цехе находится 5 агрегатов, часовая производительность каждого 500 кг деталей. На один трактор нужно 20 (деталей) весом 100 кг.

В чугунолитейном цехе: 6 вагранок с объемом завалки 5 т каждая. Время плавки 2 часа, коэффициент выхода годного литья 0,6, номенклатура цеха 6 наименований, на один трактор требуется комплект весом 400 кг.

В сборочном цехе установлена 1 поточная линия, такт которой 2,66 мин.

В механообрабатывающем цехе установлено 50 станков; трудоемкость комплекта деталей, идущих на один трактор — 1,6 ст.-ч.

Источник https://studopedia.ru/5_15709_vopros—raschet-proizvodstvennoy-moshchnosti-pokazateli-ispolzovaniya.html

Источник https://mydocx.ru/3-50601.html

Источник https://vunivere.ru/work31284