Гальваническое цинкование

Цинк – светло-серый металл, в холодном состоянии хрупкий, при нагреве до температуры 100–150°С становится пластичным, легко гнется, не образует микротрещин. При нагреве более +250°С пластичность нивелируется, металл становится хрупким. Цинк легко паяется с использованием активных флюсов, твердость покрытий в зависимости от способа нанесения цинкового покрытий колеблется в пределах 0,4–2,0 ГПа.

При комнатной температуре цинк почти не реагирует с химическими элементами, при нагреве более +225°С скорость окисления критически возрастает. По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов.

Виды и технологии цинкования

В настоящее время антикоррозионное цинкование производится несколькими способами. Конкретный метод выбирается с учетом назначения и размеров деталей и технологических возможностей предприятия и наличия оборудования.

- Холодное цинкование. Процесс покрытия осуществляется в результате электрохимических реакций, адгезия обеспечивается за счет молекулярного притяжения. Для защиты от коррозии поверхности покрываются специальными красками большим процентным содержанием высокодисперсного цинка. Наиболее простотой и доступный метод, имеет широкое распространение во время изготовления товаров народного потребления и металлоконструкций быстровозводимых зданий.

- Горячее цинкование. По частоте использования располагается на втором месте среди всех способов, а по качеству покрытия занимает лидирующие позиции. Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания.

- Гальваническое цинкование. Технические параметры отвечают требованиям ГОСТ301-86, толщина покрытия до 30 мкм. Во время процесса цинк переходит из анода на поверхность изделия, для придания заданных свойств для покрытия применяются различные по химическому составу электролиты. Недостаток метода – сложность очистки технологических составов.

- Газо-термическое цинкование. Один из сложных методов, цинк расплавляется в нагретом газовом потоке и направляется на поверхность обрабатываемых деталей. Используется для обработки элементов промышленного назначения с большими линейными размерами. Осадки пористые, для увеличения защиты от коррозионных процессов требуется дополнительное покрытие слоя цинка.

- Термодиффузионное цинкование. Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Скорость коррозии гальванического цинкования и кадмирования

На сегодняшний день для цинкования используется до 40% общей добычи металла, это наиболее используемый метод антикоррозионной защиты металлических поверхностей. В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются.

Используемая толщина цинкования

Для увеличения коррозионной стойкости после цинкования изделий выполняется специальная химическая дополнительная обработка в растворах хромовой или фосфорной кислоты.

Сравнительная характеристика применяемых электролитов

Для гальванического цинкования применяются простые и сложные электролиты. К первым относятся хлоридные, сульфатные, борфторидные и прочие. Ко вторым относятся аммонийные, цианидные, аминонокомплексные и цинкатные электролиты, для улучшения могут добавляться различные добавки и присадки. Цинкование гальваническое в простых электролитах происходит при довольно низкой поляризации катода, в сложных электролитах поляризация имеет значительные величины. Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия.

Низкие показатели рассеивающей способности простых электролитов ограничивают цинкование деталей со сложными геометрическими формами. Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.

Кислые (простые) электролиты Для процесса требуется специальное оборудование гальванического цинкования, ванны изготавливаются из устойчивых пластиков, размеры ванн регламентируются государственными стандартами, при желании заказчика могут корректироваться с учетом особенностей производственных помещений. В зависимости от того, какие размеры и планировку имеет цех гальваники, предусматривается возможность монтажа линий или отдельных рабочих зон для гальванического цинкования.

- Сульфатные электролиты. Главный компонент – сульфат цинка, оптимальная концентрация не менее 200 мг/л. Для непрерывно двигающихся деталей цинкования концентрация может повышаться до 700 мг/л. Сульфатные растворы просты в работе, нетоксичны, отличаются высоким выходом по току. За счет этих показателей цинкование гальваническое в сульфатных электролитах получило широкое распространение во время обработки деталей простой конструкции. Для стабилизации кислотности в состав добавляются специальные добавки.

Режим цинкования и состав хлоридных электролитов

Первый электролит применяется для цинкования во вращающихся установках, второй для гальванического цинкования с блестящими покрытиями, третий для покрытия цинком листового проката и проволоки.

- Хлоридные электролиты для гальванического цинкования. Несмотря на высокую проводимость по току применяются намного реже. Причина – получить химически чистый хлорид цинка технологически трудно, а в остальных марках соли присутствует большое количество недопустимых примесей.

Режим цинкования и состав хлоридных электролитов

- Борфторидные электролиты цинкования. Главный компонент – борфторид свинца, для повышения показателей электропроводности добавляются соли натрия, структура поверхности улучшается за счет добавок состав ПВА. На выход по току большое влияние оказывает режим работы оборудования. Нанесение цинкового покрытия должно производиться при температуре +20°С. Масса цинка зависит от времени осаждения и концентрации раствора.

Режим цинкования и состав борфторидных электролитов.

Цианидные электролиты для гальванического цинкования

Большое влияние на качество осадков оказывает режим работы гальванических ванн. Температурные параметры электрохимических процессов контролируются автоматических, процентное содержание цинка проверяется по окончании каждой рабочей смены. Добавление в растворы органических веществ позволяет получать блестящее гальваническое цинкование. Работы на оборудовании разбиваются на отдельные этапы, соблюдение рекомендованных параметров каждого из них обеспечивает надлежащее качество покрытий.

Состав цианидных электролитов для промышленного оборудования

Раствор цианида натрия готовится отдельно при обязательном соблюдении правил техники безопасности производства работ на промышленном оборудовании. После подготовки цианида натрия в раствор небольшими порциями при постоянном перемешивании вводится гидроксид натрия. На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.

Цинкатные электролиты Принципы гальванического цинкования в цинкатных электролитах отличаются по показателям плотности тока. Диссоциация компонентов происходит ступенчато, для осаждения необходимы высокие значения катодной поляризации. Поверхность изделия имеет губчатую структуру и темный цвет из-за микрочастиц, появляющихся за счет электрохимического растворения в щелочной среде цинковых анодов. Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока.

Состав и режим цинкатных электролитов

- Хлораммонийные электролиты. За счет высокой катодной поляризации и электропроводности достигается оптимальная рассеивающая способность. Цинкование гальваническое получается гладким и блестящим, покрытия равномерные на сложных профилях. Оборудование не требует дополнительных механизмов перемешивания раствора, для стабилизации показателей кислотности используются буферные добавки. Для получения блеска во время гальванического цинкования применяются блескообразователи. В промышленности широко применяются хлораммонийно-уротропные электролиты, для депассивации анодов добавляется ацетат аммония.

Состав и режимы хлораммонийных электролитов для гальванического цинкования

- Аминокомплексные электролиты для гальванического цинкования. Получают за счет добавки к хлораммонийным различных органических соединений, имеют высокую поляризацию цинка. Осадки мелкокристаллические, при использовании специальных дополнительных компонентов блестящие. Оборудование для производства работ обыкновенное,

Состав электролитов для гальванического цинкования с использованием аминокомплексных соединений

- Пирофосфатные электролиты для гальванического цинкования. Для оборудования технологических линий применяются емкости из пластиков, подготовка деталей производится в отдельных ваннах. В результате химического взаимодействия исходных компонентов выпадает осадок пирофосфата цинка, в дальнейшем он растворяется с образованием комплексных соединений цинка.

Состав пирофосфатных электролитов для гальванического цинкования

Для повышения качества и устойчивости цинковых покрытий дополнительно может выполняться финишное осаждение верхнего слоя. Чаще всего в промышленности в этих целях используется хроматирование.

Цинкование в домашних условиях своими руками

Небольшие по размерам изделия можно цинковать своими руками. Для гальванического цинкования применяется простой кислый электролит, приготавливаемый из 200 г сернокислого цинка, 50 г сернокислого аммония, 15 г уксуснокислого натрия. Компоненты растворяются в одном литре воды, температура электролита во время нанесения цинкового покрытия 18 ÷ 25°С, плотность по току 1,5 А/дм 2 .

Оборудование своими руками для цинкования

1 – емкость под электролит. Можно изготовить своими руками из пластиков.

2 – аноды из цинка. Размеры должны отвечать размерам емкости, количество подбирается в зависимости от размещения обрабатываемых деталей.

3 – изделия цинкования. Размеры и количество должны учитывать технические характеристики ванны.

4 – электролит. Раствор приготавливается согласно существующих рекомендаций по химическому составу.

Толщина цинкового покрытия своими руками регулируется временем выдержки, плотностью тока и концентрацией электролита. Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса.

Также мы производим

Воздуховоды хим стойкие

В разделе представлены цилиндрические и прямоугольные воздуховоды. Специалисты и менеджеры компании Пласт Продукт помогут подобрать и рассчитают цену любой интересующей вас продукции. Воздуховоды применяются на промышленных и бытовых объектах, устойчивы к химии и коррозии.

Вентиляторы промышленные коррозионностойкие и химстойкие

Промышленные химически стойкие вентиляторы Plast-Product – предназначенные для гальванических цехов и производственных помещений с агрессивными испарениями. Производятся из хим стойких пластиков Полипропилен ПНД, ПВХ и ПВДФ. Материал и характеристики подбираются в зависимости от задач заказчика.

Фильтры волокнистые гальванические (ФВГ, ФКГ)

Фильтры волокнистые гальванические предназначены для высокоэффективной очистки воздушных вентиляционных выбросов от жидких и растворимых в воде твердых аэрозольных частиц и паров в гальванических, травильных и химических производствах; из вытяжных шкафов, лабораторных помещений; моечных камер для струйной обработки поверхностей. Могут использоваться в пищевой промышленности.

Скруббер

Компания Plast-Product производит скрубберы абсорберы и центробежно-барботажные установки, аппараты которые используются для очистки воздуха от пыле-газо-воздушных смесей и токсичных испарений.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Описание процесса

Гальваническое цинкование выполняется методом электролиза с расходуемым анодом. В роли катода, как и во всей гальванике металлов, выступает обрабатываемое изделие, а в качестве анода используют пластины чистого цинка, размещаемые по ванне так, чтобы обеспечить равномерность потока анионов к покрываемой поверхности. Основными реагентами в составе электролита в общем случае являются сернокислый и хлористый цинк, а также фторборат цинка. Для улучшения параметров гальванического цинкования в раствор также вводят соли натрия, калия и алюминия. Скорость осаждения и максимальная толщина слоя цинка регулируется плотностью тока, которая зависит от состава гальванического раствора и его температуры.

В процессе гальванизации происходит электрохимическое растворение цинка в объеме электролита и перемещение его на катод (покрываемое изделие). Поэтому анодные пластины должны периодически контролироваться на истощение, а при необходимости очищаться от окислов солей.

Способы цинкования металлов

Кроме основанного на электролизе гальванического цинкования, существует еще несколько технологических методов нанесения цинковых покрытий. Каждый из них решает особые производственные задачи, а в совокупности они дополняют друг друга и охватывают весь спектр вариантов защиты изделий с помощью цинковых покрытий. Далее вкратце описываются главные разновидности цинкования, применяемые в современных промышленных производствах.

Горячее. При использовании этой технологии нанесение цинка на поверхность изделия проводится путем погружения его в расплавленный металл. Таким способом можно получить самые толстые защитные слои. По сравнению с гальваническим горячее цинкование является более затратным, но обеспечивает самую высокую скорость нанесения цинкового покрытия.

Холодное. Холодным цинкованием в обиходе называют покрытие металлических изделий и больших металлоконструкций с помощью кистей и пульверизаторов композитами, содержащими не менее 80% цинка (в сухой пленке). Это самая простая по нанесению технология цинкования, но она менее долговечна, чем горячая и гальваническая.

Газотермическое. При газотермическом цинковании защитный слой на поверхность детали наносится распыленной струей расплавленного цинка. Для этого используют цинковую проволоку, которая вместе с потоком воздуха автоматически поступает в пистолет, где под воздействием электрической дуги и горящего газа плавится и превращается в воздушный поток, насыщенный капельками металла. Таким методом наносят покрытия на объемные металлоконструкции (опоры линий электропередач, емкости нефтехранилищ и т. п.). К его достоинствам относят самую большую толщину напыляемого слоя, а к недостаткам — большой расход цинка, около трети которого теряется при распылении.

Термодиффузионное. Для цинкования этим методом применяют вращающиеся барабанные печи, в которые загружают обрабатываемые детали и специальные порошки, содержащие цинк и вспомогательные компоненты. При вращении в течение нескольких часов при температуре 350÷450 °C происходит диффузионное насыщение поверхностных слоев железа атомами цинка, в результате чего образуется устойчивое защитное покрытие.

Используемые материалы и оборудование

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Промывка, аналогичная п. 3.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

В цехе оборудование гальванических линий цинкования располагается линейно, повторяя порядок описанного выше техпроцесса (см. рис. ниже). Для перемещения изделий между участками обработки используются мостовые или консольные краны с дистанционным управлением.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Применяемые электролиты

При гальваническом цинковании состав и температура электролита при заданной плотности тока напрямую влияют на скорость осаждения и структуру цинкового покрытия. Кроме того, отдельные виды электролитных растворов могут содержать в своем составе блескообразующие и окрашивающие добавки, используемые в декоративных целях. Для гальванического цинкования применяют основные группы электролитов, каждая из которых имеет множество рецептурных разновидностей:

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Дефекты гальваники

Причины отклонений качества покрытий при гальваническом цинковании можно свести в три основные группы: недостатки в подготовке деталей, нарушения в рецептуре электролита и несоблюдение параметров гальванического процесса. Помимо этого на качество цинкования влияет конфигурация и пространственная ориентация детали в электролите, а также размещение и состояние плоскостей основных и вспомогательных анодов.

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Неоднородность внешнего вида. При нарушении пропорции основных реагентов электролита и накоплении в гальванической ванне солей железа цинковая поверхность может приобретать неравномерный вид, причем как по окраске, так и по шероховатости. Другими причинами такого отклонения от нормы может быть слишком низкая температура раствора и слабое перемешивание.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Очистка ржавчины электрохимическим способом и гальваническая оцинковка металла. Часть 2.

Здравствуйте.

Это продолжение предыдущей статьи:

ЧАСТЬ №2.

Этап 2. Оцинковка стальной пластины гальваническим способом.

——

В предыдущей части очищал металлическую пластину электролизом, с применением различных химикатов. Затем эту пластину попробовал оцинковать гальваническим методом.

——

К сожалению, из-за допущенных ошибок, не удалось сделать надёжное оцинкованное покрытие, и эксперимент оказался неудачным. Тем не менее отрицательный результат – это тоже результат.

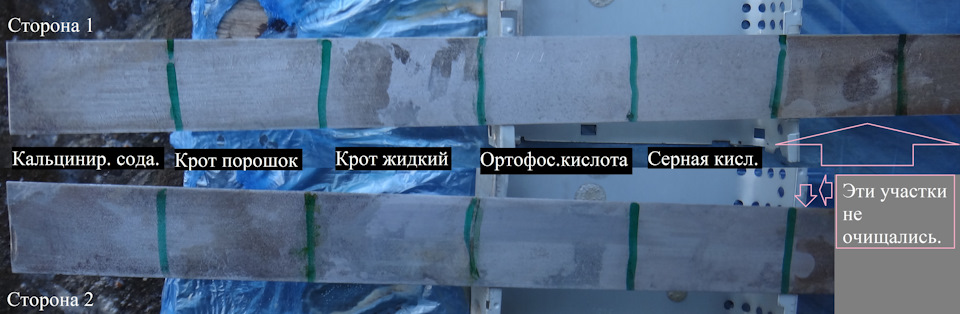

Итак, была мет.пластина, некоторые участки очищены разными средствами, с разной степенью очистки. Часть вообще не очищалась:

[Принцип гальванической оцинковки металла: берём источник постоянного тока, минус подключаем к очищенной до голого металла (и от ржавчины) стали. Плюс подключаем на цинковый электрод. Макаем электрод (обёрнутый в ткань) в раствор с большим содержанием ионов цинка и прикладываем к стальной поверхности. Под действием тока, цинк содержащийся в растворе «прилипает» к стали, образовывая тем самым защитное цинковое покрытие. А цинк с электрода переходит в раствор.]

Поэтому для гальванической оцинковки металла нужны всего три вещи:

1.) Электрод

2.) Раствор

3.) Источник питания

1.) Электрод представляет собой кусок металла, весь состоящий из цинка. (т.е. оцинкованная сталь – не подойдёт). Где найти цинк? Например, из цинка делают аноды на корпус для различной водной техники, но проще достать цинк из соляных батареек.

[Батарейки бывают разных типов, например, известные Duracell – это алкалиновые (цинка почти нет), а нам в качестве источника цинка нужны соляные батарейки — это самые дешёвые, китайские. У них корпус (стакан) состоит из цинка.]

Я купил у Китайцев батарейку размера D (R20) за 0,5$ (35р.), снял обёртку с надписями, вынул все внутренности, промыл и обезжирил. Оставшийся цинковый стакан сплющил, просверлил и припаял провод. Далее этот стакан завернуть в ткань и электрод готов:

Вообще можно переплавить в удобную форму несколько таких батареек, с помощью горелки из бытового газового баллончика (на youtube есть видео). Получится электрод для многоразового использования.

2.) Раствор для цинкования. Из интернета узнал, что в качестве такого раствора народ использует паяльную кислоту на основе хлорида цинка, которую можно купить в магазине радиодеталей. Либо можно сделать самому, растворив кусочки цинка в кислоте.

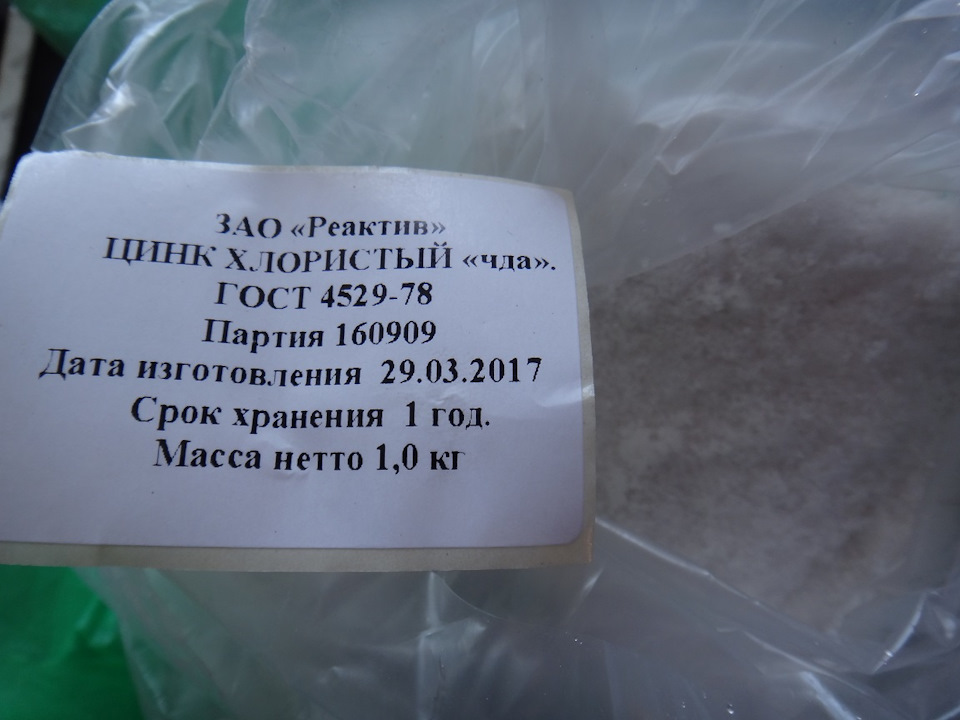

Я купил в магазине химических реагентов хлористый цинк в виде порошка, 7,5$ (450р.) за килограмм.

Растворял определённое количество в воде, пока она не стала мутной (при этом нагреваясь из-за хим. реакции). Пока перемешивал вилкой из нержавейки — она покрылась слоем цинка))). Далее в раствор добавил немного электролита АКБ (его состав 35% серной кислоты и 65% воды) для сопутствующего разъедания ржавчины так, чтобы в готовом растворе содержалось только 8% серной кислоты. Больше не стал т.к. цинк хорошо растворяется в воде, и очень плохо в кислоте.

Раствор готов:

3.) Источник питания. Использовал лабораторный БП из предыдущей части.

При этом руководствовался следующими «постулатами», которые насобирал в различных интернет-источниках и своими словами обобщил ниже:

[Чем меньше ток/напряжение тем лучше «частицы» цинка прилипают к поверхности, и тем медленнее идёт процесс. Поэтому первый слой цинка покрываем на маленьком токе, чтобы он хорошо прилепился. Далее можно увеличить ток, но при этом смотреть на цвет образуемого покрытия – оно должно быть светло серое. Если цинковое покрытие получается белое – значит тока/напряжения недостаточно. Если тёмно-серое – значит наоборот, ток слишком большой и покрытие получается рыхлое и ненадёжное.

При оцинковке необходимо водить электродом по поверхности не останавливаясь, не задерживаясь на одном месте ни на секунду. Иначе покрытие получается тёмным, а значит ненадёжным (см.выше).]

Также приведу цитату из этой ( www.drive2.ru/c/2812067/ ) статьи пользователя Levsha1988 :

Я поступал согласно этой рекомендации. Взял мет.пластину, обезжирил и приступил. Первый слой нанёс с током 0,4А, визуально это работало — пластина покрывалась цинком. Далее увеличил ток до 0,8А и продолжил.

В итоге я оцинковал всю пластину, со всех сторон в т.ч. и рёбра. При этом на одних участках пластины (согласно Части 1 этой статьи) оставалась ржавчина, на других нет. Это сделано специально.

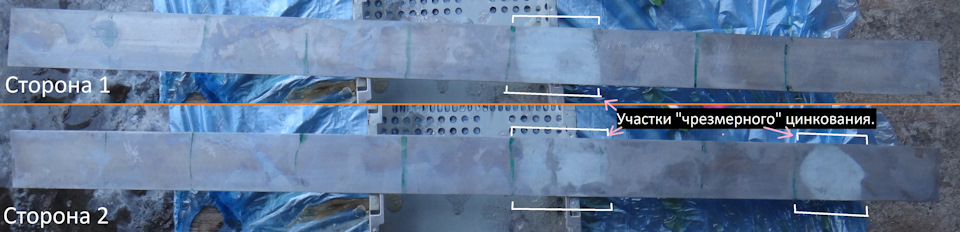

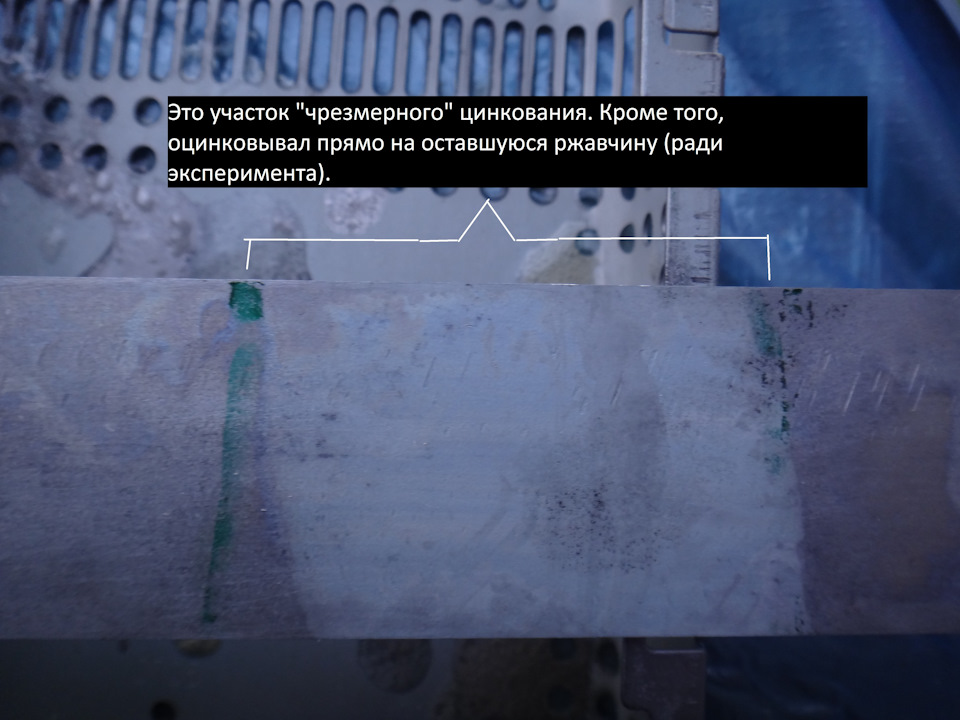

Далее, когда вся пластина была покрыта равномерным слоем цинка, я выбрал 3 участка, но которых ради эксперимента специально хотел нанести чрезмерно густое и рыхлое покрытие. На этих участках задержал электрод на несколько секунд (что делать нельзя) и нанёс дополнительные слои цинка. Эти участки получились белые (см. «постулаты» выше), но я на это не обратил внимание по какой-то непонятной причине.((( Это оказалось важно!

После смыл всё раствором соды, для нейтрализации серной кислоты, протёр тряпкой и выставил на улицу на 24 часа. По прошествии этого времени прошёл дождь, я подождал ещё через 24 часа, пришёл за пластиной и тут…

А произошло вот что:

Цинковое покрытие где (как думал) я «передержал» электрод и нанёс больше слоёв цинка оказалось «белое». Это значит что тока было недостаточно и такой слой, хоть и слишком тонкий и ненадёжный, всё же на 48 часов немного задержал появление ржавчины. А вся остальная пластина хоть и визуально покрылась цинком, но по факту этот мизерный слой ничего не дал.

Надо было увеличить ток, либо увеличить число проходов! А может и то, и другое.

—————

В ИТОГЕ по результатам своего неудачного опыта я понял следующую вещь:

Т.к. сопротивление электрическому току у разных материалов разное, нет универсальных конкретных значений силы тока А и напряжения V для любого случая оцинковки. Эти значения нужно подбирать самому по визуальному состоянию цвета цинкового покрытия. Например установить небольшое напряжение и задержать электрод на одном месте на 2-5 секунды. Если покрытие белое (как у меня) значит напряжения недостаточно. Если же за 2-5 секунды покрытие тёмно-серое(или чёрное) значит, либо напряжения слишком большое, либо оно нормальное — просто не нужно задерживаться на одном месте! В общем нужно дальше экспериментировать!

———————

Источник https://plast-product.ru/galvanicheskoe-tsinkovanie/

Источник https://wikimetall.ru/metalloobrabotka/galvanicheskoe-tsinkovanie.html

Источник https://www.drive2.ru/c/482782362690650842/