Заглушка межфланцевая – помощник мастера по трубам

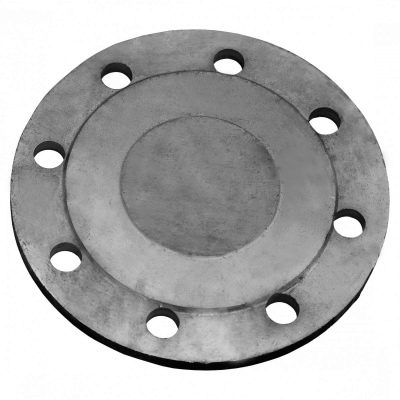

Заглушка фланцевая – деталь трубопроводной арматуры, применяемая для постоянного или временного перекрытия движения рабочего носителя по трубопроводу и его герметизации. По конструкции глухой фланец (заглушка) имеет вид диска без центрального отверстия, на кольцевой поверхности которого закладывается уплотнительная прокладка. По окружности детали симметрично расположены отверстия для крепящих соединений.

Фланцевые заглушки используются в трубопроводных магистралях промышленных предприятий нефтяной, химической, газовой отраслей, а также в трубопроводах жилищно-коммунальной сферы (водо- и газопроводы, канализация и т.д.). Глухие фланцы устанавливают на концевых участках каркаса трубопровода или в отдельных его частях для их исключения из технологического процесса. С их помощью может проводиться консервация определенных участков трубопровода с последующим возобновлением их работы.

По геометрическим характеристикам, материалу изделия и уплотнителя, диапазону рабочих температур и давлений, заглушка должна полностью соответствовать сопрягаемому фланцу, который монтируется на каркас трубопровода, в связи с чем, установка фланцевых заглушек не требует проведения дополнительной сварки. Их крепление осуществляется болтами и шпильками стандартных размеров.

Технические требования к заглушкам и материалам, используемым при их изготовлении, аналогичны требованиям для трубопроводной арматуры в целом:

- высокая надежность, обеспечение герметичности, коррозионная стойкость, продолжительные сроки службы;

- безопасность, простота установки и технического обслуживания;

- доступность и оптимальная стоимость.

Глухие фланцы изготавливаются различных марок стали, при этом выбор материала осуществляется в зависимости от назначения, области применения и рабочей среды трубопровода. В промышленности при производстве данных изделий используется сталь следующих марок:

- Ст 20 (конструкционная углеродсодержащая);

- Ст 09Г2С (конструкционная низколегированная);

- сталь 12Х18Н10Т (конструкционная криогенная);

- сталь 10Х17Н13М2Т (коррозионно-стойкая);

- сталь 15Х5М (легированная жаропрочная).

Виды по способу монтажа

Запорные детали монтируют тремя способами:

- Сваркой.

Приваривание обеспечивает лучшую стыковку трубопроводной арматуры, исключает риск протечек рабочей среды. Демонтаж трубодеталей достаточно трудоемок, поэтому его производят редко. - Фланцами.

Заглушки являются частью фланцевого соединения. Элементы равномерно стягивают болтами (шпильками) и гайками по периметру. Между ними устанавливают прокладку (металлическую, неметаллическую, овального сечения и пр.) для исключения трения и лучшего сопряжения. - Резьбой.

Крепление арматуры осуществляют закручиванием. Для герметичности соединения на внешнюю резьбу трубы накручивают льняную нить или фум-ленту. Резьбовые заглушки в основном используют для закрытия канализационных трубопроводов небольшого диаметра с низким давлением.

Материал

Для промышленных трубопроводных систем детали изготавливают из стали различных марок в зависимости от условий эксплуатации. Стальная арматура обладает высокой прочностью, устойчивостью к температурным деформациям, коррозионно-активным средам.

Латунные элементы уступают стальным в прочности, поэтому их применяют в коммунальных системах с малыми нагрузками. Имеют внутреннюю резьбу.

Резиновые заглушки ввиду мягкости материала не справляются с задачей остановки движения транспортируемого продукта. Их применяют в качестве защитных трубных накладок от мусора.

Пластиковые трубодетали используют в коммунальных сетях, а также при транспортировке труб, различных фитингов.

Техническая документация

Промышленные способы изготовления фланцевых заглушек, варианты их исполнения, геометрические размеры и другие технические характеристики регламентируются отраслевыми государственными стандартами. Основная техническая информация представлена в стандартах отрасли АТК 24.200.02-90 и ГОСТ 12836-67. Краткий перечень технических характеристик глухих фланцев в соответствии с указанными документами включает: условное и рабочее давление (от 0,6 до 16 МПа); условный диаметр (от 10 до 1600 мм); температура эксплуатации (от минус 70 до 600°С); используемый материал (марка стали).

Дополнительная отраслевая документация определяет:

- технические требования и характеристики для стальных фланцевых заглушек (ОСТ 26-11-07-85);

- технические характеристики заглушек в исполнении 1 (ОСТ 34-10-428-90);

- требования к поворотным заглушкам (Т-ММ-25-2000, Т-ММ-25-01-06, АТК 26-18-5-93);

- рабочие и условные давления (ГОСТ 356);

- присоединительные диаметры (ГОСТ 12815);

- требования к материалам (ОСТ 26-291);

- технические требования к элементам крепежа глухих фланцев (ОСТ 26-2043);

- печень зарубежной отраслевой документации: EN 1092-1, DIN 2527 (Европа), ANSI/ASME B16.5, ANSI/ASME B16.47, API 6 A (США).

1.3. Характеристики

1.3.1. Заглушки должны обеспечивать плотность и прочность при условном давлении:

1) колпачки-заглушки КЗ — Ру 16 МПа (160 кгс/см ), t

от минус 20°С до плюс 120°С;

2) пробки П — Ру 25 МПа (250 кгс/см2), t

от минус 20°С до плюс 450°С;

3) пробки ПК — Ру 16 МПа (160 кгс/см2), t

от минус 20°С до плюс 120°С.

(Измененная редакция, Изм. №1)

1.3.2. Резьба должна быть чистой, без заусенцев, рваных или смятых ниток и признаков коррозии.

1.3.3. Поверхности заглушек должны быть чистыми и не должны иметь забоин, заусенцев, трещин, следов расслоения, раковин, признаков коррозии.

1.3.4. Шероховатость обрабатываемых поверхностей заглушек должна соответствовать ГОСТ 2789-73 и указаниям на рабочих чертежах.

1.3.5. Антикоррозионные покрытия должны выполняться согласно таблице и ГОСТ 9.301-86.

| Наименование | Вид покрытия | |

| Климатическое исполнение УЗ | Климатическое исполнение У3, Т3 ,Т2 | |

| Колпачок заглушка КЗ | Хим.Окс.прм. | Ц15.хр. |

| Пробки П, ПК | Ц6.хр. | Ц15.хр. |

(Измененная редакция, Изм. №2)

заглушек не более ;

пробок не более .

1.3.7. Средний срок службы — 10 лет.

Исполнения фланцевых заглушек

Согласно стандарту отрасли АТК 24.200.02-90 установлены пять вариантов типовых конструкций фланцевых заглушек (рисунки 1-5), которые отличаются исполнением присоединительных и уплотнительных поверхностей. Исполнение заглушки напрямую зависит от устройства сопряженного фланца трубопровода. В документе приведен подробный перечень технических характеристик заглушек различного типа исполнения.

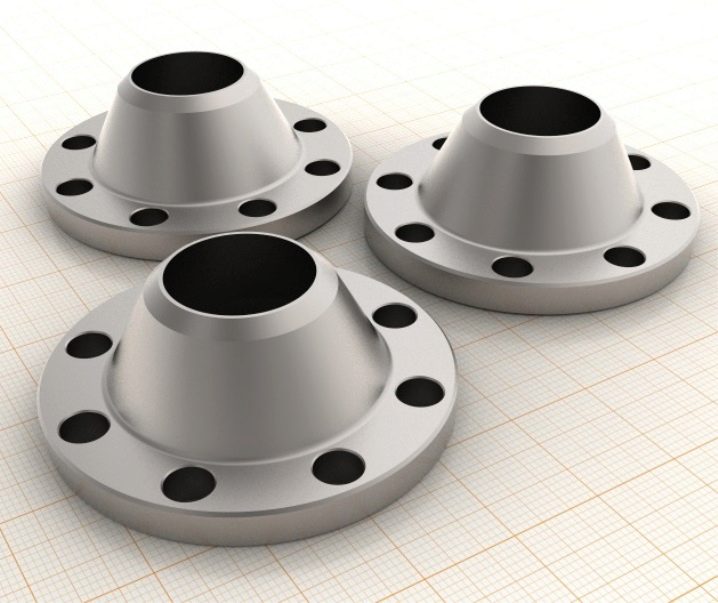

Глухой фланец с соединительным выступом

Используется в диапазоне условного рабочего давления 0,6–4,0 МПа (рисунок 1).

Глухой фланец с выступом

Рассчитан на условное рабочее давление 0,6–6,3 МПа (рисунок 2).

Заглушка фланцевая с шипом

Применяется для трубопроводов с условным давлением 0,6–6,3 МПа (рисунок 3).

Глухой фланец под прокладку, имеющую овальное сечение

Разработан для трубопроводов с рабочим давлением 6,3–16,0 МПа (рисунок 4).

Заглушка фланцевая с впадиной

Применяется для условных рабочих давлений 0,6–4,0 МПа (рисунок 5).

Маркировка заглушки фланцевой по ГОСТ и АТК включает тип исполнения, условный диаметр прохода, условное давление и марку стали. Например, маркировка заглушки в исполнении 2 с условным диаметром 800 мм, рассчитанной на диапазон рабочего давления до 6 МПа, изготовленной из стали 16 ГС категории 6, будет записана в виде:

заглушка 2-800-6,0-16 ГС-6 АТК 24.200.02-90

К отдельному типу стальных фланцевых заглушек относится поворотный глухой фланец (очковая заглушка, реверсивная заглушка, обтюратор), предназначенный для временного перекрытия движения потока рабочеей среды на заданных участках магистрали. Конструкция состоит из двух частей: глухого фланца для полного перекрытия движения среды и фланца с центральным отверстием для возобновления движения потока.

Широко используются реверсивные заглушки при осуществлении ремонта отдельных частей трубопровода, а также для замены более дорогостоящих деталей запорной арматуры. Главное преимущество заглушек данного типа состоит в простоте конструкции, низкой стоимости, высокой надежности и герметичности, малой вероятности возникновения аварийной ситуации. К их недостаткам относятся: работа исключительно в двух крайних режимах (открыто/закрыто) и необходимость спуска рабочего носителя из магистрали при установке, что занимает продолжительное время и требует выполнения сложных технических операций.

Колпачок-заглушка КЗ

| Тип | Вид климатического исполнения | d | Размеры, мм | Масса не более, кг | ||

| D | L | S | ||||

| КЗ — G1/2 | У3 | G1/2 — В | 31,2 | 21 | 27 | 0,08 |

| КЗ — G3/4 | G3/4 — В | 36,9 | 26 | 32 | 0,11 | |

| КЗ — G1 | G1 — В | 47,3 | 29 | 41 | 0,16 | |

| КЗ — G11/4 | G11/4 — В | 63,5 | 35 | 55 | 0,41 | |

| КЗ — G11/2 | G11/2 — В | 69,3 | 40 | 60 | 0,72 | |

| КЗ — G2 | G2 — В | 86,5 | 50 | 75 | 1,03 | |

(Измененная редакция,

Изм. №2)

Таблица 1.2

| Тип | Вид климатического исполнения | Код ОКП |

| КЗ — G1/2 | У3 | 42 1891 0480 |

| Т2 | 42 1891 0483 | |

| Т3 | 42 1891 0482 | |

| КЗ — G3/4 | У3 | 42 1891 0484 |

| Т2 | 42 1891 0487 | |

| Т3 | 42 1891 0486 | |

| КЗ — G1 | У3 | 42 1891 0488 |

| Т2 | 42 1891 0491 | |

| Т3 | 42 1891 0490 | |

| КЗ — G11/4 | У3 | 42 1891 0492 |

| Т2 | 42 1891 0495 | |

| Т3 | 42 1891 0494 | |

| КЗ — G11/2 | У3 | 42 1891 0496 |

| Т2 | 42 1891 0499 | |

| Т3 | 42 1891 0498 | |

| КЗ — G2 | У3 | 42 1891 0500 |

| Т2 | 42 1891 0503 | |

| Т3 | 42 1891 0502 |

(Измененная редакция,

Изм. №2)

Способы производства

Одним из основных технологических способов производства заглушек является метод штамповки (горячая, холодная). Это высокопроизводительный процесс, позволяющий получить качественные детали-заготовки различных форм и размеров, которые дорабатываются до заданных габаритов и гладкости поверхности методом резки (плазменная, газовая). Данный метод позволяет минимизировать появление пустот, усадочных полостей и других дефектов. Кроме того, детали, полученные данным методом, характеризуются хорошими прочностными характеристиками и надежно обеспечивают герметичность трубопровода в течение продолжительного периода использования.

Второй способ получения заглушек — метод ЦЭШЛ (центробежное электрошлаковое литье), который также позволяет получать высококачественный продукт. Недостатки изделий, получаемых методом ЦШЭЛ, заключаются в химической и структурной неоднородности изделия по объему отливки, возможном наличии пор, воздушных раковин, примесей в составе материала и т.д.

При сдаче фланцев в эксплуатацию проводится многоуровневый контроль качества изделия, включающий: замер геометрических размеров, определение химического состава и механических характеристик стали, исследование макро- и микроструктуры. После чего изделия аттестуются на соответствие заданным техническим условиям.

1.2. Основные параметры и размеры

1.2.1. Код ОКП, основные размеры, предельные отклонения и масса заглушек приведены в приложениях 1-3 настоящих технических условий.

1.2.2. Резьба на заглушках должна соответствовать требованиям конструкторской документации и действующим стандартам:

1) резьба метрическая ГОСТ 24705-81. Поле допуска по ГОСТ 16093-81;

2) резьба трубная цилиндрическая ГОСТ 6357-81. Класс точности В;

3) резьба коническая дюймовая с углом профиля 60° ГОСТ 6111-52.

Перечень документов, использованных в настоящих технических условиях

(Измененная редакция,

Изм. №2)

ГОСТ 6.37-79 УСД. Система документации по внешней торговле. Товаросопроводительная документация.

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие технические требования.

ГОСТ 9.301-86 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования.

ГОСТ 9.302-79 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Правила приемки и методы контроля.

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные пробные и рабочие. Ряды.

ГОСТ 2789-73 Шероховатость поверхности, параметры и характеристики.

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия.

ГОСТ 6111-52 Резьба коническая с углом профиля 60°.

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая.

ГОСТ 9378-75 Образцы шероховатости поверхностей (сравнения). Технические требования.

ГОСТ 14192-77 Маркировка грузов.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски, посадки с зазором.

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования.

ГОСТ 19537-83 Смазка пушечная. Технические условия.

ГОСТ 23676-79 Весы для статического взвешивания. Пределы взвешивания. Метрологические параметры.

ГОСТ 24634-81 Ящики деревянные для продукции на экспорт. Общие технические условия.

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры.

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры.

ГОСТ 21929-76 Транспортирование грузов пакетами. Общие требования.

Инструкция по проведению гидравлических и пневматических испытаний трубных проводок.

СНиП III-34-74 Строительные нормы и правила производства и приемки работ. Система автоматизации. Условия поставки товаров для экспорта. (Утверждены постановлением СМ СССР от 14.01.60г. № 32 в редакции постановления СМ СССР от 17.09.80г. № 804).

Положение о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта. (Утверждено Минвнешторгом СССР от 29.12.79г. № 567).

«Правила перевозки грузов автомобильным транспортом», утвержденные Министерством автомобильного транспорта РСФСР, изд. 1979г.

«Правила перевозки грузов» МПС, часть 1, изд. 1977г.

«Правила перевозки грузов» Минречфлота РСФСР, изд. 1979г.

«Правила безопасности морской перевозки генеральных грузов» Минморфлота.

Что такое фланцевая заглушка?

Фланцевая заглушка представляет собой специальную деталь небольших размеров, которая служит для временного или постоянного перекрытия рабочего потока, идущего по трубе. А также элемент используется в качестве герметика. Основой заглушки выступает диск, по окружности которого предусмотрены отверстия для монтажа.

Технические характеристики

Фланцевые заглушки востребованы во многих отраслях:

А также детали активно используются в жилищно-коммунальной сфере, где с их помощью удается продлить срок службы труб в домах, и предотвратить аварийные ситуации. Установка фланцевых заглушек даёт возможность беспрепятственного проведения ремонтных или профилактических мероприятий по восстановлению функциональности трубопровода.

Технические параметры заглушек должны полностью совпадать с сопрягаемым фланцем, установленным на конце трубопровода. Это означает, что у нее должны быть идентичными следующие показатели:

Благодаря такому подходу удается избежать сварочных работ для крепления заглушки на уже установленный фланец. Монтаж детали осуществляют при помощи болтов и шпилек, которые обеспечивают надежную фиксацию элемента в требуемом положении.

Ключевые свойства заглушек, вне зависимости от их вида:

высокий показатель надёжности;

безопасность и простота монтажа;

долгий срок службы.

Параметры фланцевых заглушек регулируются требованиями ГОСТов.

Материалы изготовления

Для изготовления глухих фланцев используют разные марки стали, что позволяет получить детали с неодинаковыми характеристиками. Выбор материала для элемента происходит с учетом области применения и рабочей среды трубопровода, в котором планируется установка заглушки.

Популярные материалы для изготовления деталей такого типа.

Ст 20. Представляет собой конструкционную сталь со средним процентом содержания углерода.

Ст 08Г2С. Конструкционная низколегированная сталь повышенной прочности.

12Х18Н10Т. Криогенная сталь конструкционного типа.

10Х17Н13М2Т. Сталь с повышенной устойчивостью к коррозии.

15Х5М. Легированный нержавеющий металл для эксплуатации в условиях высоких температур.

А также производители выпускают чугунные и пластиковые заглушки исходя из условий проекта. Характеристики материалов регламентируют ГОСТы. Выделяют два способа изготовления заглушек под фланцы.

Горячая или холодная штамповка. Самый распространенный способ производства, который позволяет получить заготовки высокого качества. Методика делает возможной изготовление элементов разных форм и размеров, которые при необходимости можно обработать: подвергнуть резке плазменной или газовой. Дополнительным преимуществом методики является минимизация риска образования пустот и усадочных полостей, что позволяет избежать брака. Заглушки, выпущенные методом штампования, отличаются повышенными прочностными характеристиками, долгим сроком службы, обеспечивают отличную герметичность соединения.

ЦЭШЛ. Представляет собой методику производства путем центробежного электрошокового литья. С ее помощью удается выпустить изделие высокого качества, единственным недостатком является неоднородность химической структуры, а также риски образования пор, воздушных раковин.

Фланцевые заглушки изготавливают с учетом требований нормативной документации: ГОСТ и АТК. В соответствии с типом исполнения, диаметром прохода и условным делением марки стали деталь получает определенную маркировку.

Маркировка и размеры

После производства деталь проходит тщательный контроль качества, который включает в себя:

замеры геометрических размеров;

анализ химического состава и механических характеристик использованного металла;

исследование микро- и макроструктуры элемента.

Если все полученные характеристики соответствуют требованиям ГОСТа, изделие аттестуется и получает сертификат.

Стандартные размеры фланцевых заглушек регулируются альбомом типовых конструкций – АТК 24.200.02-90. При проведении измерений учитываются следующие параметры:

ДУ – проход условный;

Д – наружный диаметр;

Д1 – диаметр расположения отверстий заглушки;

Д2 – диаметр выступа;

d2 – диаметр зеркала;

d – диаметр отверстий для крепежа;

n – число отверстий для крепежа.

Нетрудно определить диаметр условного прохода заглушек с обозначением Ду150, Ду50, Ду100, Ду200, Ду32, Ду400 и других деталей. Единицы измерения параметров – миллиметры. Например, диаметр детали с маркой Ду80 составляет 80 мм, Ду500 – 500 мм.

Стандартные характеристики плоского диска:

условный проход – от 10 до 1200 мм;

внешний диаметр заглушки – от 75 до 1400 мм;

толщина заглушки – от 12 до 40 мм.

В окончательной маркировке детали учитываются тип, условный диаметр, давление и сталь, из которого выполнен элемент. Например, заглушка первого типа диаметром 100 мм, давлением 600 кПа, из стали 16ГС будет иметь маркировку: 1-100-600-16ГС. Некоторые заводы выпускают специальные детали с рукояткой, отображая это в маркировке.

Чем отличается от поворотной?

Чтобы разобраться, в чем разница между элементами, необходимо каждый из них рассмотреть подробнее. Начать стоит с фланцевой заглушки. Как уже было отмечено, это специальная деталь для использования в трубопроводах с целью ограничения потока жидкости или газа. Заглушка по своему исполнению полностью повторяет форму стального фланца, копируя:

типа уплотнительной поверхности;

Единственное отличие от фланца – это отсутствие сквозного проходного отверстия.

При помощи фланцевой детали удается временно или на постоянный срок отключить трубный участок. Детали востребованы во многих сферах благодаря своим свойствам и эксплуатационным характеристикам.

Принцип действия заглушки прост.

Стальной диск прикладывают к фланцу.

Между двумя элементами устанавливают прокладку.

Детали стягивают между собой болтами или шпильками по окружности.

Прокладки для организации герметичного соединения выполняют из металла или других материалов. Наличие подобного изделия предотвращает трение элементов и улучшает прижатие.

Теперь стоит разобраться, что представляет собой поворотная заглушка, которую также называют трубодеталью. Это особая конструкция, в составе которой присутствуют два стальных диска. Один абсолютно глухой, другой оснащен центральным отверстием, оба диска соединены между собой перемычкой. Если рассматривать внешний вид детали, то она имеет форму восьмерки или очков, поэтому нередко можно услышать третье название заглушки – очки Шмидта.

Заглушки поворотного типа востребованы в нефтегазовой и промышленной отраслях. Детали монтируют на концы трубопроводов с целью проведения ремонтных или профилактических работ. Монтаж детали осуществляют в уже подготовленное фланцевое соединение. Принцип работы заглушки прост.

Глухая сторона перекрывает движение потока.

Диск с отверстием возобновляет движение жидкости или газа.

Особенность деталей в возможности их использования в агрессивных средах, где высок риск развития коррозии, растрескивания металла.

Фланцевые заглушки востребованы в трубопроводах с температурой рабочего носителя от -70 до +600 градусов по Цельсию. Деталь используют в качестве части фланцевого соединения, поэтому она носит такое название.

Заглушки поворотного типа применимы на участках, где требуется периодическое перекрытие потока жидкости или газа на момент ремонтных или профилактических работ.

Поворотные заглушки выпускают в трех видах. Первый предусматривает соединительный выступ, второй оснащен обычным выступом, третий вариант идет под прокладку овальной формы. Некоторые заводы-производители изготавливают заглушки с шипом или впадиной.

Поворотная арматура так же, как и фланцевая заглушка, устанавливается на трубопроводах с целью остановки рабочего носителя. Однако между деталями есть разница.

Фланцевая заглушка для трубопроводных магистралей

Заглушка фланцевая – деталь трубопроводной арматуры, применяемая для постоянного или временного перекрытия движения рабочего носителя по трубопроводу и его герметизации. По конструкции глухой фланец (заглушка) имеет вид диска без центрального отверстия, на кольцевой поверхности которого закладывается уплотнительная прокладка. По окружности детали симметрично расположены отверстия для крепящих соединений.

Фланцевые заглушки используются в трубопроводных магистралях промышленных предприятий нефтяной, химической, газовой отраслей, а также в трубопроводах жилищно-коммунальной сферы (водо- и газопроводы, канализация и т.д.). Глухие фланцы устанавливают на концевых участках каркаса трубопровода или в отдельных его частях для их исключения из технологического процесса. С их помощью может проводиться консервация определенных участков трубопровода с последующим возобновлением их работы.

По геометрическим характеристикам, материалу изделия и уплотнителя, диапазону рабочих температур и давлений, заглушка должна полностью соответствовать сопрягаемому фланцу, который монтируется на каркас трубопровода, в связи с чем, установка фланцевых заглушек не требует проведения дополнительной сварки. Их крепление осуществляется болтами и шпильками стандартных размеров.

Технические требования к заглушкам и материалам, используемым при их изготовлении, аналогичны требованиям для трубопроводной арматуры в целом:

- высокая надежность, обеспечение герметичности, коррозионная стойкость, продолжительные сроки службы;

- безопасность, простота установки и технического обслуживания;

- доступность и оптимальная стоимость.

Глухие фланцы изготавливаются различных марок стали, при этом выбор материала осуществляется в зависимости от назначения, области применения и рабочей среды трубопровода. В промышленности при производстве данных изделий используется сталь следующих марок:

- Ст 20 (конструкционная углеродсодержащая);

- Ст 09Г2С (конструкционная низколегированная);

- сталь 12Х18Н10Т (конструкционная криогенная);

- сталь 10Х17Н13М2Т (коррозионно-стойкая);

- сталь 15Х5М (легированная жаропрочная).

Техническая документация

Промышленные способы изготовления фланцевых заглушек, варианты их исполнения, геометрические размеры и другие технические характеристики регламентируются отраслевыми государственными стандартами. Основная техническая информация представлена в стандартах отрасли АТК 24.200.02-90 и ГОСТ 12836-67. Краткий перечень технических характеристик глухих фланцев в соответствии с указанными документами включает: условное и рабочее давление (от 0,6 до 16 МПа); условный диаметр (от 10 до 1600 мм); температура эксплуатации (от минус 70 до 600°С); используемый материал (марка стали).

Дополнительная отраслевая документация определяет:

- технические требования и характеристики для стальных фланцевых заглушек (ОСТ 26-11-07-85);

- технические характеристики заглушек в исполнении 1 (ОСТ 34-10-428-90);

- требования к поворотным заглушкам (Т-ММ-25-2000, Т-ММ-25-01-06, АТК 26-18-5-93);

- рабочие и условные давления (ГОСТ 356);

- присоединительные диаметры (ГОСТ 12815);

- требования к материалам (ОСТ 26-291);

- технические требования к элементам крепежа глухих фланцев (ОСТ 26-2043);

- печень зарубежной отраслевой документации: EN 1092-1, DIN 2527 (Европа), ANSI/ASME B16.5, ANSI/ASME B16.47, API 6 A (США).

Исполнения фланцевых заглушек

Согласно стандарту отрасли АТК 24.200.02-90 установлены пять вариантов типовых конструкций фланцевых заглушек (рисунки 1-5), которые отличаются исполнением присоединительных и уплотнительных поверхностей. Исполнение заглушки напрямую зависит от устройства сопряженного фланца трубопровода. В документе приведен подробный перечень технических характеристик заглушек различного типа исполнения.

Глухой фланец с соединительным выступом

Используется в диапазоне условного рабочего давления 0,6–4,0 МПа (рисунок 1).

Глухой фланец с выступом

Рассчитан на условное рабочее давление 0,6–6,3 МПа (рисунок 2).

Заглушка фланцевая с шипом

Применяется для трубопроводов с условным давлением 0,6–6,3 МПа (рисунок 3).

Глухой фланец под прокладку, имеющую овальное сечение

Разработан для трубопроводов с рабочим давлением 6,3–16,0 МПа (рисунок 4).

Заглушка фланцевая с впадиной

Применяется для условных рабочих давлений 0,6–4,0 МПа (рисунок 5).

Маркировка заглушки фланцевой по ГОСТ и АТК включает тип исполнения, условный диаметр прохода, условное давление и марку стали. Например, маркировка заглушки в исполнении 2 с условным диаметром 800 мм, рассчитанной на диапазон рабочего давления до 6 МПа, изготовленной из стали 16 ГС категории 6, будет записана в виде:

заглушка 2-800-6,0-16 ГС-6 АТК 24.200.02-90

К отдельному типу стальных фланцевых заглушек относится поворотный глухой фланец (очковая заглушка, реверсивная заглушка, обтюратор), предназначенный для временного перекрытия движения потока рабочеей среды на заданных участках магистрали. Конструкция состоит из двух частей: глухого фланца для полного перекрытия движения среды и фланца с центральным отверстием для возобновления движения потока.

Широко используются реверсивные заглушки при осуществлении ремонта отдельных частей трубопровода, а также для замены более дорогостоящих деталей запорной арматуры. Главное преимущество заглушек данного типа состоит в простоте конструкции, низкой стоимости, высокой надежности и герметичности, малой вероятности возникновения аварийной ситуации. К их недостаткам относятся: работа исключительно в двух крайних режимах (открыто/закрыто) и необходимость спуска рабочего носителя из магистрали при установке, что занимает продолжительное время и требует выполнения сложных технических операций.

Способы производства

Одним из основных технологических способов производства заглушек является метод штамповки (горячая, холодная). Это высокопроизводительный процесс, позволяющий получить качественные детали-заготовки различных форм и размеров, которые дорабатываются до заданных габаритов и гладкости поверхности методом резки (плазменная, газовая). Данный метод позволяет минимизировать появление пустот, усадочных полостей и других дефектов. Кроме того, детали, полученные данным методом, характеризуются хорошими прочностными характеристиками и надежно обеспечивают герметичность трубопровода в течение продолжительного периода использования.

Второй способ получения заглушек — метод ЦЭШЛ (центробежное электрошлаковое литье), который также позволяет получать высококачественный продукт. Недостатки изделий, получаемых методом ЦШЭЛ, заключаются в химической и структурной неоднородности изделия по объему отливки, возможном наличии пор, воздушных раковин, примесей в составе материала и т.д.

При сдаче фланцев в эксплуатацию проводится многоуровневый контроль качества изделия, включающий: замер геометрических размеров, определение химического состава и механических характеристик стали, исследование макро- и микроструктуры. После чего изделия аттестуются на соответствие заданным техническим условиям.

Уплотнители

Следует отметить, что помимо выбора самой фланцевой заглушки при разработке технической оснастки технологического процесса особое внимание следует уделить выбору сопутствующих изделий. Для обеспечения герметичности магистрального объекта применяются уплотнители, от качества которых зависит эффективность и надежность работы фланцевого соединения трубопровода.

Уплотнители представляют собой плоские прокладки различной геометрической формы, изготовленные из специальных материалов: металлы, пластики, полимеры, комбинированные материалы. Выбор материала зависит от рабочей среды и назначения фланцевого соединения.

Пластиковые и полимерные уплотнители (паронитовые, резиновые, фторопластовые, картонные, графитовые) в основном используются в магистралях с невысоким рабочим давлением, они обладают слабой коррозионной устойчивостью в условиях работы химически активных сред.

Металлические (стальные) прокладки широко используются в условиях повышенных температур и давлений рабочего носителя.

Для условий работы фланцевого соединения в агрессивных средах, с широким диапазоном температур и давлений хорошо подходят комбинированные материалы уплотнителей. Это армированные металлами пластиковые прокладки.

Еще раз отметим, что при всем многообразии образцов фланцевых заглушек от разных производителей, представленных на рынке, особое внимание при выборе устройства необходимо обратить все-таки на материал, качество как самого изделия, так и составляющих, соответствие их характеристик технической документации, и стоимости приобретаемого изделия.

Источник https://spark-welding.ru/montazh-i-remont/zaglushki-eto.html

Источник https://stroy-podskazka.ru/remont/instrumenty/chto-takoe-flancevaya-zaglushka/

Источник https://pkfdetal.ru/info/12-flantsevaya-zaglushka-dlya-truboprovodnykh-magistralej