Транспортировка жидкостей и газов

Трубопроводы на химических предприятиях служат для транспортирования газов, паров и жидкостей, а также пластических и сыпучих материалов с различными физико-химическими свойствами (щелочи и кислоты, горючие, взрывоопасные, токсичные, при атмосферном или высоком давлении, под вакуумом и т.д.). Протяженность трубопроводов (как магистральных, так и внутрицеховых) на многих заводах химической промышленности достигает десятков и сотен километров. Их стоимость составляет до 30% от затрат на сооружение всего предприятия.

Большинство труб изготавливают из стали разных марок, однако встречаются трубы почти из всех конструкционных материалов, применяемых в химическом машиностроении. При выборе материала труб для их монтажа следует учитывать температуру и давление транспортируемой среды, коррозионную стойкость материала в данной среде и другие его свойства.

Широко распространены в промышленной практике лакокрасочные защитные покрытия, препятствующие коррозии и ограничивающие доступ агрессивной среды к защищаемой поверхности. Они составляют до 80% всех применяемых защитных покрытий. Защитное действие таких покрытий усиливается при введении в лакокрасочные покрытия ингибиторов коррозии или использовании пассиваторов.

Кроме лакокрасочных защитных покрытий, применяемых для всех трубопроводов (за исключением стеклянных, фарфоровых и керамических), используется покрытие трубопроводов тепловой изоляцией (с температурой наружной стенки более 45 °С).

- — уменьшить потери теплоты через стенку трубы;

- — предотвратить конденсацию пара, транспортируемого по трубе;

- — избежать конденсации водяных паров, содержащихся в воздухе, на холодных (например, водопроводных) трубах;

- — предохранить помещение от излишнего нагрева, а обслуживающий персонал — от ожогов.

Прокладочные материалы используют для герметизации соединений деталей трубопроводов между собой, а также в различной химической аппаратуре. Прокладочные материалы должны обладать эластичностью, достаточной прочностью, стойкостью к агрессивным средам, способностью сохранять прочность в определенных пределах температур.

Трубы соединяются между собой и с устройствами, необходимой для управления потоками арматурой (вентили, задвижки, краны и т.д.).

Соединения труб бывают разъемными и неразъемными. Разъемные соединения могут быть фланцевыми, резьбовыми и раструбными; неразъемные — с помощью сварки, пайки и склеивания. Выбор типа соединения зависит от материала трубопровода, свойств транспортируемой среды, температуры и давления, потребности в частых демонтажных операциях.

Соединительные части трубопроводов обычно называют фасонными деталями или фитингами. Они служат для перехода от одного диаметра трубы к другому, для развертывания или поворота трубопровода. Наиболее распространенные фасонные детали трубопроводов: колено, отвод, крестовина, переход, двойник.

Запорную арматуру применяют для перекрытия потока, транспортируемого по трубе. Для регулирования расхода (или давления) применяют регулирующую арматуру. Кроме того, к трубопроводной арматуре относят: предохранительные и перепускные клапаны (для выпуска избытка потока при росте давления), обратные клапаны (препятствующие обратному движению потока), спускные краны, конденсатоотводчики, указатели уровня.

Запорная арматура включает в себя: вентили, задвижки и краны.

Запорная арматура классифицируется:

- — в зависимости от способов соединения с трубопроводом — на фланцевую, резьбовую и с концами под сварку;

- — по способу приведения в действие — на приводную (открытие и закрытие арматуры происходит под действием электродвигателя, гидро- или пневмопривода, от руки) и самодействующую (называемую иногда автоматической). У самодействующей арматуры открытие и закрытие происходит под воздействием потока, транспортируемого по трубопроводу.

Основные параметры трубопроводной арматуры: условный диаметр прохода, а также рабочее и условное давления.

Трубопроводы (как и многие другие виды технологического оборудования) после монтажа подвергаются гидравлическим или пневматическим испытаниям.

Внутренний диаметр d (в м) трубопроводов рассчитывают из уравнения расхода:

где Q — заданный расход жидкости или газа, м 3 /с; со — скорость потока, м/с.

Скорость потока, обеспечивающую близкий к оптимальному диаметр трубопровода, можно выбрать по табл. 7.1.

Чем больше скорость, тем меньше диаметр трубы, т.е. меньше его стоимость, однако превышение скорости ведет к увеличению гидравлического сопротивления, а следовательно, к дополнительным затратам мощности насосов и компрессоров, а также к увеличению толщины стенки трубы (металлоемкости).

После расчета диаметра трубы выбирают по сортаменту трубу ближайшего диаметра.

При движении жидкостей со скоростями, превышающими 2 м/с, в трубопроводах появляется шум и увеличивается опасность возникновения гидравлического удара при внезапном открытии или закрытии запорной арматуры (например, крана). При внезапном изменении скорости потока в напорном трубопроводе резко меняется давление и может возникнуть гидравлический удар. Повышение давления зависит от соотношения г »ф/ г гу » где — время открытия или закрытия запорного устройства

(крана, вентиля); г^ = lL/с — время, в течение которого ударная волна

дойдет до резервуара и отраженная вернется к запорному устройству; L — длина трубопровода; с — скорость распространения ударной волны.

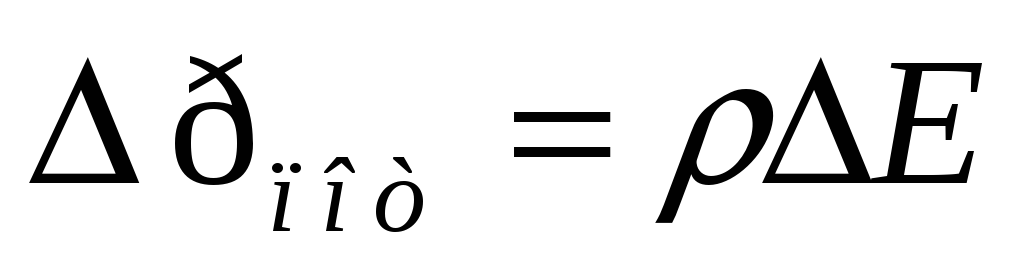

где = рсо 1 /2 — потеря давления на сообщение потоку скорости, необходимый для

транспортирования; /±р^ = Л(//*/)Дрв — потери давления, затрачиваемые на преодоление трения потока о стенки труб; Дрые = ~ потери давления на преодоление

местных сопротивлений; — коэффициент местного сопротивления, (отношение напора в местном сопротивлении к скоростному напору).

Иногда для упрощения расчета потери от местных сопротивлений выражают в метрах эквивалентной трубы (/экв) того же диаметра, что и фасонная часть или арматура, создающая сопротивление (6.24).

Гидравлическое сопротивление трубопровода на преодоление трения и местных сопротивлений и скорости потока рассчитывают по формуле:

Для расчета общего сопротивления подачи жидкости на высоту Я, которое должен преодолеть насос или вентилятор, необходимо также учесть:

- — сопротивление подъема жидкости (газа) на высоту всасывания и нагнетанияh,(Арп = pgh);

- — дополнительное сопротивление, равное разности давлений на концах трубопровода ( =р2— рх).

Для расчета потерь напора необходимо уметь определять коэффициент трения Я = ДRe,/)- Для его определения используют формулы (6.23) — (6.24) и диаграммы.

Расчет мощности N (в кВт), затрачиваемой на перемещение жидкости или газа на высоту Я, осуществляют по формуле:

где Q — расход насоса по жидкости (газу), г — полный КПД насоса (вентилятора):

где г „ — КПД насоса (tj м= 0,5. 0,8 — для центробежных насосов высокого давления и 0,3. 0,6 — низкого давления); г КПД передачи; г д— КПД двигателя.

ИЗУЧЕНИЕ ПОТЕРЬ ЭНЕРГИИ ПРИ ТРАНСПОРТИРОВАНИИ ЖИДКОСТЕЙ И ГАЗОВ ПО ТРУБОПРОВОДУ

Цель работы: экспериментальное определение потерь энергии на транспортирование жидкостей и газов по сложному трубопроводу, включающему в себя магистральный трубопровод и участки с резким изменением геометрии потока: резким расширением, резким сужением, резким и плавным поворотами потока.

Общие сведения

Транспортирование текучих сред (жидкостей и газов) по трубопроводам осуществляется с помощью нагнетательных устройств (насосов, вентиляторов и т.п.). Для того, чтобы перемещать текучую среду, нагнетательное устройство должно затрачивать некоторую энергию. Оказывается, эта энергия зависит не только от физических свойств текучей среды, но и от характеристик трубопроводной системы. Эксплуатационные расходы энергии на транспортирование можно существенно сократить за счет выбора оптимальной геометрии трубопроводной системы, что может быть реализовано только после изучения основных закономерностей течения жидкостей и газов по трубопроводам.

Поток жидкости либо газа можно характеризовать объемным расходом Q (м 3 /с) и средней по сечению трубы скоростью V (м/с). Расход является одной из основных характеристик потоков жидкости либо газа. Расходом называется количество жидкости или газа, которое перемещается через поперечное сечение трубопровода в единицу времени. Расход и скорость связаны между собой соотношением , где S — площадь поперечного сечения трубы (м 2 ).

При движении реальных жидкостей и газов часть механической энергии движения необратимо превращается в тепловую. Эта часть энергии называется потерей энергии . Потери энергии обусловлены существованием сил вязкого трения в жидкостях и газах, т.е. вязкости. С потерями энергии связаны потери давления и потери напора , где — плотность жидкости либо газа; — ускорение свободного падения. Потери давления измеряются в Па, потери напора — в м.

Существование сил вязкости приводит к затратам энергии на перемещение текучих сред. Часть мощности, затрачиваемая нагнетательным устройством на транспортирование по трубопроводу текучих сред с расходом Q, определяется выражением

Гидравлические потери давления (напора) обычно делят на два вида. Первый вид представляет собой потери давления на трение Dртр при стабилизированном движении жидкости в длинных трубах. Эти потери равномерно распределяются по всей длине трубы. Потери второго вида (Dрм) сосредоточены на сравнительно коротких участках трубопроводов и вызываются местными изменениями конфигурации канала. Эти сопротивления называются местными. Примерами местных сопротивлений могут служить участки резкого расширения и сужения трубопровода, места слияния и разделения потоков, различного рода трубопроводная аппаратура (вентили, клапаны, задвижки, дроссели и т.п.). Характерной особенностью движения жидкости через местные сопротивления является образование вихрей в потоке, что вызывает значительные потери энергии (давления, напора).

Таким образом, полные потери давления и напора определяются выражениями:

Потери напора по длине для случая установившегося движения жидкости по трубопроводу круглого сечения определяются по формуле Дарси-Вейсбаха:

где l — коэффициент гидравлического трения (коэффициент потерь напора по длине);

l — длина рассматриваемого участка трубы, м;

d — диаметр трубопровода, м;

V — средняя скорость движения жидкости, м/с.

Из формулы видно, что величина потерь напора по длине возрастает с увеличением скорости потока, длины трубы и уменьшается с увеличением диаметра трубопровода.

Местные потери определяются по формуле

где — коэффициент местного сопротивления.

Коэффициент гидравлического трения l зависит от режима течения жидкости и шероховатости трубы. Эта зависимость называется законом сопротивления.

Коэффициент местного сопротивления также зависит от режима течения и от вида и конструктивного исполнения местного сопротивления.

Сравнительный анализ различных гидравлических сопротивлений показывает, что потери энергии значительно возрастают при резком изменении диаметра трубы, при резких поворотах и т.п.

Значения коэффициентов сопротивления, как правило, определяются опытным путем и в обобщенном виде содержатся в справочниках в виде эмпирических формул, таблиц, графиков. В приложении к работе приведены некоторые данные по гидравлическим сопротивлениям.

Основные методы снижения потерь энергии при транспортировании жидкостей и газов по сложным трубопроводам: использование труб с гладкой внутренней поверхностью; обеспечение плавных поворотов потока; устройство более плавного изменения поперечного сечения потока жидкости; устройство плавных входов и выходов из труб; разогрев при перекачивании высоковязких жидкостей; введение полимерных добавок в поток жидкости.

Экспериментальная установка

Схема установки приведена на рис. 3.1. Вода из напорного бака 1 проходит последовательно через входной вентиль 2, магистральный трубопровод 3, участки трубопровода с резким 4 и плавным 5 поворотами, резким расширением 6 и резким сужением 7, диафрагму 8 и сливается в бак 10. Расход воды регулируется вентилем 9 и определяется по перепаду давления на диафрагме 8 с помощью тарировочного графика. Уровень в баке 1 поддерживается постоянным с помощью насоса 11.

Рис. 3.1. Схема экспериментальной установки.

Длина магистрального участка трубопровода l = 1,7 м; длина d = 1,6×10 -2 м; плотность воды — 1000 кг/м 3

Пьезометрический напор в жидкости на различных участках трубопровода определяется по показаниям пьезометрических трубок h1 — h10, выведенных на общий щит и установленных на исследуемых участках трубопровода.

Порядок выполнения работы

1. Включить насос 11 и заполнить напорный бак 1.

2. Открыть вентиль 2 полностью и с помощью вентиля 9 установить заданное значение расхода воды. Величина расхода определяется по разности Dh9,10 показаний пьезометров h9 и h10 (Dh9,10 = h9 — h10) и тарировочному графику.

3. При данном значении расхода снять показания всех пьезометров, данные занести в табл. 3.1.

4. Изменить расход жидкости и при каждом значении расхода снять показания всех пьезометров, данные занести в табл. 3.1.

5. После выполнения работы закрыть вентили 2 и 9 и отключить насос.

Т а б л и ц а 3.1

| № опыта | Показания пьезометров | ||||||||

| h1, мм | h2, мм | h3, мм | h4, мм | h5, мм | h6, мм | h7, мм | h8, мм | h9, мм | h10, мм |

| . |

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 — Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Способ транспортировки жидкости по трубопроводу и устройство для его реализации

Описан и обоснован способ транспортировки жидкости (газа) по трубопроводу за счёт энергии состояния транспортируемой жидкости. С помощью представленного устройства создаётся устойчивое состояние вращательного движения масс транспортируемой жидкости, которая формирует в трубопроводе вихревую трубку. В результате передачи внешнего возбуждения в зону вихревой трубки появляется компонента нормально осевого перемещения жидкости, вращательное движение переходит в винтовое движение. При этом, компонента вращательного (потенциального) движения значительно превосходит компоненту нормального перемещения, что создаёт эффект сверхтекучести транспортируемой жидкости. При этом, внешняя энергия расходуется исключительно на поддержание заданного состояния системы, а не на перемещение транспортируемых масс, как в существующих системах.

В этой статье представлено научно-обоснованное техническое решение по транспортировке жидкости (газа) по трубопроводам за счёт энергии самой жидкости.

В 1938 г. П.Л. Капица открыл, а Л.Д. Ландау в 1941 году научно обосновал, явление сверхтекучести квантовой жидкости. Сверхтекучесть характеризуется не только способность протекания квантовой жидкости через тончайшие капилляры без сопротивления, но и способностью самостоятельно подниматься по ним, вопреки гравитации. Ландау объяснил сверхтекучее свойство квантовой жидкости наличием в ней сверхтекучей компоненты. При этом сверхтекучесть проявляется лишь в случае, когда сверхтекучая компонента преобладает над нормальной. Говоря о нормальной и сверхтекучей компоненте необходимо иметь ввиду, что речь идёт исключительно о разных видах движения. «Следует, однако, самым решительным образом подчеркнуть, что рассмотрение жидкости как смеси нормальной и сверхтекучей её частей является не более чем способом наглядного описания явлений, происходящих в квантовых жидкостях. . В действительности надо говорить, что в квантовой жидкости – He ΙΙ – может существовать одновременно два движения, каждое из которых связано со своей эффективной массой (так что сумма обеих этих масс равна полной истинной массе жидкости)». [1] Для объяснения сверхтекучести Ландау использовал аналогию с твёрдым телом. В естественном ряде состояний между твёрдым телом и квантовой жидкостью остался пробел – нормальная вязкая жидкость, к которой относятся и газ, и вода, и нефть. Для придания нормальной жидкости свойств сверхтекучей жидкости, необходимо создание в ней, преимущественно, сверхтекучей компоненты.

По своей сути сверхтекучая компонента ничто иное, как свободное (собственное) вращательное движение жидкости – ротон (от лат. roto — вращаюсь, верчусь). В теории сверхтекучести, ротон – элементарное возбуждение (квазичастица). «Подчёркиваем, что хотя мы говорим здесь о «частице», но её «элементарность» нигде не используется. Поэтому полученные формулы в равной степени применимы и к любому сложному телу, состоящему из многих частиц. ». [2] Создание в вязкой жидкости свободного вращательного движения задача элементарная. На рисунке (фиг. 1) представлена принципиальная схема «устройства для генерирования реактивного импульсного потока газа или жидкости», где Ι – блок аккумулирования вращательного движения масс рабочего тела, ΙΙ – блок компрессии, ΙΙΙ – усилитель, 4 – полый ротор, 5 – статор, 6 – токопроводящая обмотка статора, 7 – пассивная обмотка статора, 8 – корпус, 9 – пассивный ротор. Такое название устройства обусловлено его двойным назначением. В трубопроводах нет надобности получать реактивный поток, в общепринятом понимании относящимся к двигателям.

Фиг. 1. Принципиальная схема «устройства для генерирования реактивного импульсного потока газа или жидкости»

Ι – блок аккумулирования вращательного движения масс рабочего тела, ΙΙ – блок компрессии, ΙΙΙ – усилитель, 4 – полый ротор, 5 – статор, 6 – токопроводящая обмотка статора, 7 – пассивная обмотка статора, 8 – корпус, 9 – пассивный ротор.

На токопроводящую обмотку статора (6) блока аккумулирования (Ι ) подаётся электрический импульсный ток, фиксированный по величине и продолжительности, переменный по частоте, для чего используется частотно-импульсный преобразователь. Разгоняется ротор равноускоренно, для чего частота тока возрастает пропорционально росту собственной частоты вращения ротора. Присоединение масс жидкости может происходить только при переменном (ускоренном) движении. При этом движение должно быть равноускоренным с небольшой фиксированной величиной ускорения. Только при соблюдении этого условия возможно формирование устойчивого состояния рабочего тела и постоянной энергии состояния. «Изменение состояния (или положения) одной из частиц приводит к изменению создаваемого ею поля, которое отражается на другой частице лишь через конечный промежуток времени, необходимый для распространения этого изменения до частицы». [3] Полученное состояние представляет собой вихревую трубку. Энергия состояния жидкости в вихревой трубке, являющаяся суммой её кинетической и внутренней энергий, является функцией собственной угловой скорости. Вывод: величина собственной угловой скорости определяет физическое состояние жидкости. Описывая свободное вращательное движение, Л. Ландау подчёркивает его обязательную потенциальность, которая выражается равенством rot vs= 0, «которое должно иметь место в любой момент времени во всём объёме жидкости». [4] Потенциальность означает, что при вращательном движении не совершается работа. Поэтому вращательное движение не процесс, а состояние. Поэтому давление жидкости на стенки сосуда (трубы) стремится к нулю, при минимуме нормальной компоненты, наличие которой определяет существование процесса. Фактически, давление на стенки трубы и величина трения зависят от соотношения величин вращательного движения и поступательного перемещения жидкости. Вообще аккумулирующее свойство вращательного движения известно с древности. Аккумулируется именно движение, массы, вовлечённые во вращательное движение, являются присоединёнными и, по своей сути, вторичны. Это состояние является устойчивым (атом, космос). В предлагаемом решении его можно считать квазиустойчивым. Формирование состояния жидкости первый этап осуществления способа.

Особое значение в вихревой теории имеют теоремы Гельмгольца, которые Пуанкаре считал наиболее значительным вкладом в гидродинамику. Их сутью является закон «вмороженности вихревых линий», позволяющий рассматривать «вихревые образования» как некоторые «материальные объекты, подобные массам в классической механике». И, что перемещение вращающихся масс всегда перпендикулярно их плоскости вращения. В трубе перемещение происходит по оси трубы, являющейся осью вращения.

Переход от чисто вращательного движения к вращательно-поступательному, винтовому, происходит под действием внешнего возбуждения на поле вращения. Для чего на токопроводящую обмотку (6) статора усилителя или аккумулятора, в зависимости от конкретных режимов, подаётся импульсный ток возбуждения. По своей сути этот переход представляет собой вынужденное излучение.

Для понимания процесса необходимо вновь обратиться к аналогии (этот метод аналогий при доказательстве своих теорий сверхтекучести и вынужденного излучения использовали Ландау и Эйнштейн, соответственно). «Вынужденное излучение (вынужденное испускание, индуцированное излучение), испускание электромагнитного излучения квантовыми системами под действием внешнего (вынуждающего) излучения». [5] Согласно постулированной Эйнштейном теории вынужденного излучения, вынужденное излучение – процесс обратный поглощению, которые равны при соблюдении определённого условия – соблюдения критической частоты внешнего возбуждения. Так, в частности, работает квантовый усилитель. Критическая величина частоты внешнего возбуждения (n) определяется частотой собственных (свободных) колебаний системы (ω/2π) и должна соответствовать условию n ≤ ω/2π, где ω – собственная угловая скорость. При нарушении приведённого условия, превышении частоты внешнего возбуждения над частотой собственных колебаний, происходит разрушение поля вращения – вихревой трубки. Способность к релаксации поля вращения, сохранение заданного состояния и его характеристик, обусловлено наличием собственного спина, что является важнейшим отличием предлагаемого способа от известных, определяющим его уникальность и эффективность. Релаксация, в данном случае, есть процесс поглощения, обратный и равный по величине генерированию (испусканию). Генерируемый объём жидкости одновременно замещается равным объёмом жидкости, исходное состояние которого практически соответствует состоянию жидкости в поле вращения, так как является частью вихревой трубки. Фактически речь идёт не о присоединённых массах, а о присоединённом вихре. Внешняя энергия, передаваемая полю вращения с внешним возбуждением, расходуется не на перемещение объёмов (масс) жидкости, а на поддержание заданного состояния, на поддержания равновесия системы, которое является квазиустойчивым. Перемещение же осуществляется за счёт энергии состояния жидкости в вихревой трубке, представляющей сумму кинетической и внутренней энергий жидкости, что не противоречит принципам работы инерционных систем и первому началу термодинамики. Перемещение, в определённой мере, можно считать «побочным» следствием внешнего возбуждения.

Полученное состояние поля вращения присоединённых масс уникально. Оно одновременно является и устойчивым, и возбуждённым. И устойчивость, и возбуждённость являются функцией одной величины – угловой скорости. Она, угловая скорость, через частоту вращения, определяет и линейную скорость перемещения жидкости по трубе, характеристики импульсного потока. Статистика такого процесса отсутствует, её ещё придётся набирать. Поэтому необходимо, для расчёта производительности, обратиться к теории и аналогии. Уже говорилось, что каждая компонента движения связана со своей эффективной массой. В рассматриваемом состоянии присутствует только вращательное движение эффективную массу которого, по аналогии с квантовой жидкостью, можно принять равной mэ ≈ 3,08 m0. [6] Это соответствует и логической модели, где плотность жидкости в кольце тора значительно выше её нормальной плотности, но объём занимаемый жидкостью это лишь малая часть объёма трубы. Скорость линейного перемещения жидкости определяется на основе представления, что движение является сложным, винтовым. Учитывая ничтожность величины диаметра трубы относительно линейной скорости вращения, можно принять v ≈ vs = aω, где v – линейная скорость перемещения жидкости по трубе. С появлением линейного перемещения жидкости появляется нормальная компонента движения, что отрицательно влияет на текучесть жидкости. Для снижения этого влияния необходимо руководствоваться «принципом наименьшего действия», а объёмы перемещения, производительность процесса, регулировать частотой внешнего возбуждения. Теперь можно вывести формулу плотности потока жидкости (Р) в трубе: Р ≈ mэ vпτ или Р ≈ ρVaωпτ, где ρ – плотность жидкости, V – объём жидкости, a – расстояние от оси вращения до центра масс, п(1/с) – частота внешнего возбуждения в единицу времени → ω/2π; τ(с) – период (продолжительность) вынужденного излучения. Величина mэ v ≈ ρVaω является величиной единичного импульса (р), тогда Р = рпτ. Объём единичного импульса определяется объёмом полости ротора в зоне генерирования и собственной угловой скоростью, и представляет, по аналогии, квазичастицу конкретного поля, его «наименьшее действие».

Величина импульса внешнего возбуждения, обеспечивающая ускоренное вращение ротора до достижения заданной величины угловой скорости (частоты собственных колебаний), определяется по принципу «минимальной достаточности» (наименьшего принуждения) и полностью зависит от характеристик конструкции устройства и транспортируемой жидкости. Величина внешнего возбуждения генерирования потока не должна превышать величину «разгонного» возбуждения.

Частота собственных (свободных) колебаний системы (частота вращения ротора) определяет эффективность её работы. «…В среде конечного объёма могут происходить свободные колебания лишь с вполне определёнными частотами. …Конкретные значения собственных частот зависят от формы и размеров сосуда. В каждом данном случае существует бесконечный ряд возрастающих собственных частот. Нахождение их требует конкретного исследования уравнения движения с соответствующими граничными условиями». [7] Речь идёт о множественности собственных энергетических уровней состояния, их «бесконечном» ряде. Эффективность способа обратно пропорциональна диаметру трубопровода, то есть чем меньше диаметр трубы, тем более эффективно работает система. И дело здесь не только и не столько в стоимости самого трубопровода, а в характеристиках процесса. Малый диаметр трубы позволяет получать бόльшие угловые скорости, что означает преимущество сверхтекучей компоненты и, одновременно с ростом собственной частоты, более высокую частоту импульсов потока.

Реализация представленного способа позволит, по приближённым расчетам автора, повысить пропускную способность существующих и проектируемых трубопроводов, как минимум, в десятки раз, значительно снизив при этом капитальные, эксплуатационные и энергетические затраты. Ещё одним важнейшим преимуществом предлагаемого способа транспортировки жидкости является возможность регулирования температуры транспортируемой жидкости по длине трубы. Это достигается без дополнительных капитальных затрат путём чередования режимов «нагнетания» и «откачки», генерированием потока через устройства на входе и выходе соответственно.

Способ и устройство для его реализации защищены патентами РФ. Начата процедура получения иностранных патентов.

1. Ландау, Лифшиц, «Гидродинамика», 2006 г., с. 705

2. Ландау, Лифшиц, «Теория поля», 2006 г., с. 47

3. БСЭ, Поля физические

4. Ландау, Лифшиц, «Гидродинамика», 2006 г., с. 707

5. Физический энциклопедический словарь, «Вынужденное излучение»

6. Физический энциклопедический словарь, « Эффективная масса»

7. Ландау, Лифшиц, «Гидродинамика», 2006 г., с. 373

Источник https://studme.org/374961/tehnika/transportirovka_zhidkostey_gazov

Источник https://cyberpedia.su/12xc5f4.html

Источник https://neftegaz.ru/science/transportation/332577-sposob-transportirovki-zhidkosti-po-truboprovodu-i-ustroystvo-dlya-ego-realizatsii/