Как приварить фланец к трубе ровно

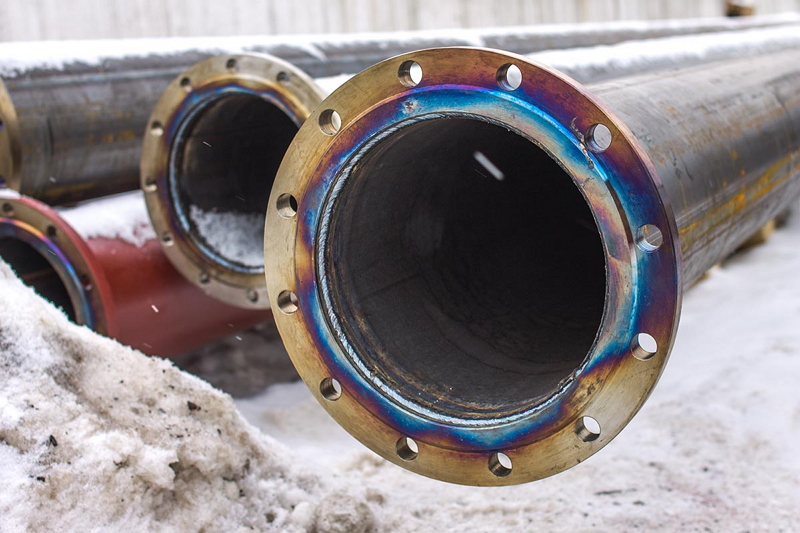

Фланцами называют стальные диски (кольца) различной конфигурации, они предназначены для быстросъемных соединений на трубопроводах. Их крепят приваркой к трубным отрезкам. Они необходимы для установки запорной арматуры, приборов учета, при монтаже новых отводов. Их надевают на край трубы. Самый эффективный способ крепления фланца к трубе – приварка. Кольца должны закрепляться без перекосов, строго по сечению трубы.

Приварка фланцев производится несколькими способами, в каждой технологии есть свои нюансы, которые нужно учитывать для получения качественного герметичного шва, не препятствующего потоку транспортируемой жидкости.

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

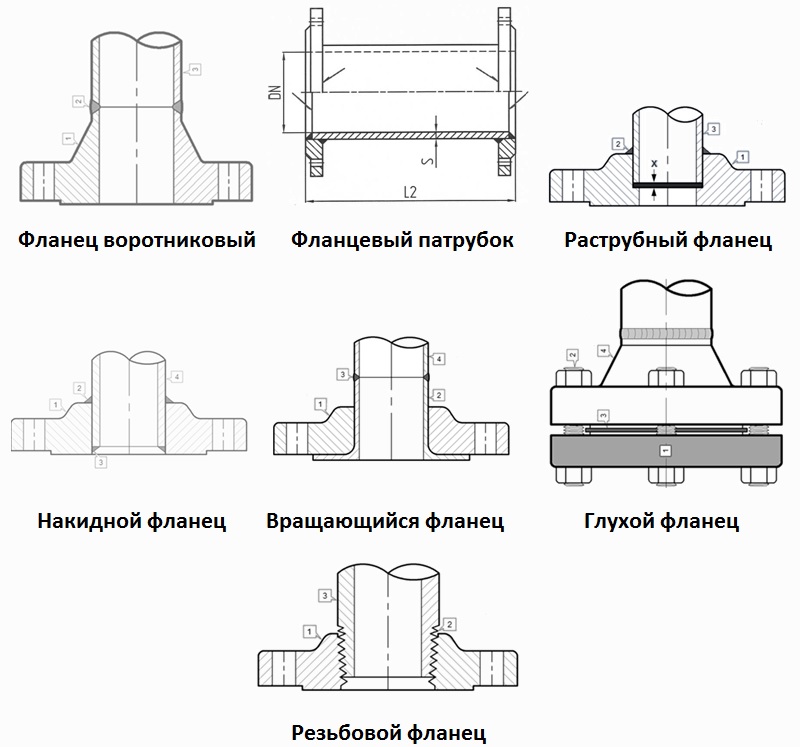

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

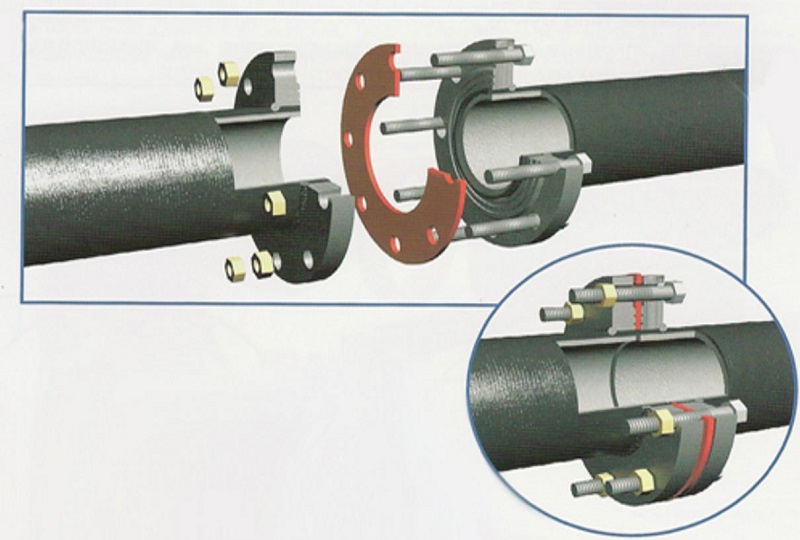

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

Приварка стального плоского диска производится сначала с внешней, затем с внутренней стороны проката. Зачистка соединений производится слева направо.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Сварка фланцев

В современном мире сварка фланцев весьма распространенное явление. Фланец – это деталь круглой или квадратной формы с отверстиями для крепления отдельных частей трубо -, газо-, нефтепроводов, строительных конструкций большой длины.

Для чего предназначен фланец?

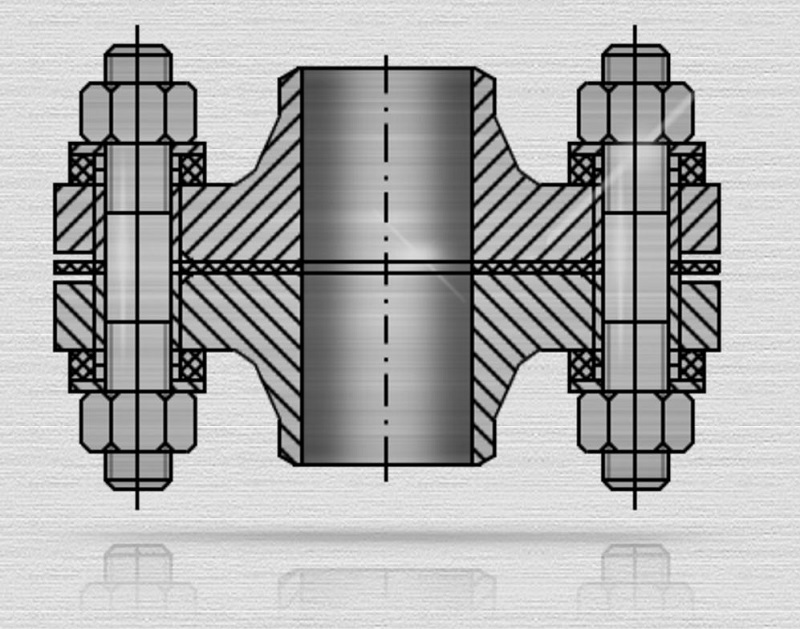

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок

Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Резьбовой фланец

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Сварка фланцев — техника

Величина зазора в стыке или как часто его называют люфт часто определяет технику сварки. В общей сложности 7/10 всех стыков «внутренний диаметр фланца-труба» требуют наличия небольшого люфта. В случае когда зазор не требуется, используется техника в лодочку, так как она минимально подвержена затеканиям расплавленного металла и при этом кромки глубоко провариваются. Если люфт превышает 1.5 мм, для хорошей свариваемости применяется техника поперечных колебательных движений электрода под углом 30° к плоскости оси трубы.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

Ширина и высота шва зависят от размера трубы в поперечнике. Обратимся к примерам. Для внешнего шва необходимо большее количество наплавленного металла со стороны фланца. Таким образом шов немного не симметричен и его катет на трубе будет меньше. Ширина внутреннего шва в идеале должна соответствовать толщине трубы, но не более 0,7 см. Высота — от 0,5 до 1 см в зависимости от сечения трубы в поперечнике.

Сварка фланцев должна проводиться с двух сторон. Чтобы получить крепкое соединение необходимо сначала проварить с наружной, а после для уплотнения с внутренней стороны. Таким образом внутренний и наружный сварные швы очень прочно соединят две части сварного узла. Такая практика применима для плоских стальных фланцев. При этом в тех местах, где зазоры более 2,5 мм, для присадки используется электрод или сварочная проволока о 1.6-2.5 мм.

Сварка фланцев с двух сторон начинается сначала с внутренней стороны. После сравниваются неровности прихватки с внешней стороны, проводится зачистка и сварка в направлении слева- направо. Два прохода нужны только в том случае, если получается большой зазор.

Накладка сварного шва только с одной стороны применима для стальных фланцев, привариваемых встык, когда вплотную соединяются «воротник» фланца и торец трубы.

Сварка патрубков

Предварительно патрубок и фланец прихватывают с соблюдением всех углов. После сварной узел устанавливается на вращатель. Обрызгивается спреем против сварочных брызг и начинаем сварку.

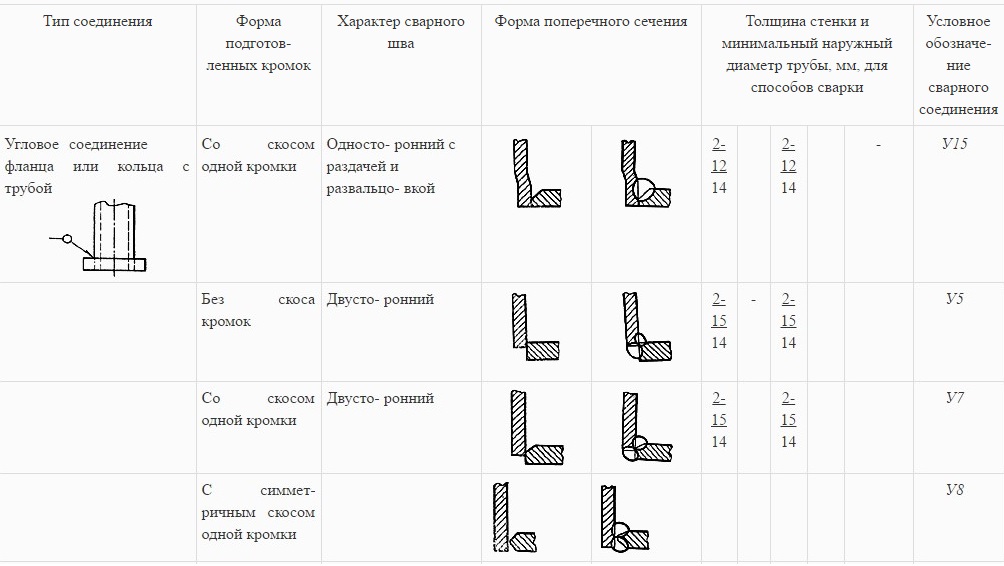

Стандартно, согласно ГОСТу 16037-80 для труб с давлением от 10 до 25 кгс/см2 необходимо на фланце делать скосы .

Для приварки фланцев, патрубков рекомендуется использовать вращатели. Они дают возможность легко вращать, наклонять в нужное положение и приподнимать обрабатываемую деталь или кусок трубы. Таком образом можно без лишних усилий сваривать, шлифовать или даже красить объект

Необходимые меры предосторожности

Сварка фланцев требует внимания и соблюдения мер, способных уберечь сварщика от наиболее распространенных ошибок. Предварительно перед сваркой нужно зачистить и подготовить кромки. Соединяя воедино фланцевые соединения следите за тем, чтобы они были строго перпендикулярны к оси трубы. Допустимые отклонения могут быть до 1 % от наружного диаметра фланца, но не превышать 2 мм.

Чтобы проверить ровно ли приварен фланец (перпендикулярность, соосность) можно воспользоваться обычным или специально предназначенным угольником для фланцев.

При самостоятельной сборке узлов требуется учитывать длину болтов, толщину прокладки. Необходимо чтобы все головки болтов располагались с одной стороны, не были утоплены, а их окончания выступали на уровень трех шагов резьбы. Сварной шов и край трубы не должны быть выше уровня зеркала фланца.

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. Отклонения линейных размеров собранных узлов не должны превышать ±3 мм при длине до 1 м и ±1 мм на каждый последующий метр.

Контроль качества сварных швов

Для проверки качества сварного шва чаще всего используют старый добрый внешний осмотр с замерами размеров при надобности. Убедитесь в том, что видимые дефекты отсутствуют:

- трещины,

- непровары,

- кратеры более 0,5 мм,

- прожоги,

- поры,

- шлаковые включения,

- значительные отклонения высоты или ширины шва,

- подрезы и наплывы в переходной зоне от основного металла к наплавленному.

Неразрушающие методы контроля: ультразвуковой, радиографический метод. Последний обязателен для контроля допускных стыков. Иногда металлографические исследования.

Приварка фланцев к трубе

Фланец представляет собой специальную деталь, выполненную в форме округлого диска (кольца) с крепежными отверстиями. Он используется для создания герметичных разъемных соединений в промышленных и гражданских сетях. С его помощью к магистрали подключают приборы учета, теплообменные аппараты, фильтры, вентили, другую арматуру.

Наиболее эффективным способом крепления устройства к наземному или подземному инженерному сооружению считается приварка. Ее выполняют двумя вариантами:

- стыковая сварка. После состыковки диск сваривают с трубой по всему периметру, т.е. шов создают по всей плоскости касания элементов.

- приваривание кольца, надетого на трубный стержень. Методика подразумевает сварку по внутренней и наружной поверхности кольца.

Сварочные работы по установке стального фитинга в инженерную линию должны проводить профессионалы.

Типы фланцев

Для грамотного монтажа арматуры надо разбираться в ее разновидностях. По конструктивным особенностям выделяют следующие конфигурации элементов:

- резьбовой ‒ фланец с нарезкой/накаткой резьбы механически насаживают на конец трубной секции, имеющей небольшой диаметр. ‒ устройство с конусообразным усеченным выступом адаптировано к сетям, которые транспортируют материалы в условиях повышенного давления, высоких температур. Для крепления со стороны воротника используют сплошной или V-образный шов. ‒ его приваривают насквозь к торцевой части металлической конструкции. Арматура совместима с объектами, которые функционируют при небольшом давлении до 2,5 МПа.

- накидной ‒ элемент приваривают угловыми швами с обеих сторон. Сварщик должен отступить от края трубного отрезка на 2-3 мм.

- глухой ‒ этот тип детали используют, как заглушку, чтобы создать прочное разборное соединение в сочетании с другими фланцами. Ее прикрепляют на болтовой крепеж.

- раструбный ‒ устанавливают в линии с небольшим сечением, которые транспортируют потоки под высоким давлением. Деталь приваривают только с наружной стороны, оставляя небольшой люфт (1-1,6 мм). Это необходимо, чтобы минимизировать последствия теплового расширения.

Приварка фланцев к трубопроводу по ГОСТ

Монтаж фитингов приварным способом требует опыта, поэтому непрофессионалам его не доверяют. Неправильная техника спровоцирует разгерметизацию стыковых участков, что резко повысит вероятность прорыва магистрали.

При установке стального диска в трубопровод, ГОСТ допускает разные типы сварных швов: вертикальный, горизонтальный, потолочный.

Обычно при работах сохраняют зазор в стыке. Ширина люфта варьируется в пределах нескольких миллиметров. Если он не нужен, применяют технику сварки «в лодочку». При ее выполнении кромки проваривают на большую глубину. Риск затекания расплавленного металла незначителен.

Металлоизделие фиксируют угловым швом, когда нужно оформить люфт больше 4-5 мм.

Параметры сварочного рубца зависят от размера трубы в поперечнике. Типовая ширина внутреннего шва идентична толщине стенки магистрали. Его высота, как правило, составляет полсантиметра (максимальное значение ‒ один сантиметр). Наружный шов несимметричен, потому что его создание требует большего наплавления металла.

Стандартное приваривание реализуют сначала с внешней, потом с внутренней стороны. Эта техника подходит для плоских фланцевых конструкций. Если металлоизделие (например, воротникового типа) устанавливают сваркой встык, делают прикрепление с одной стороны.

Собирая фланцевое соединение следят, чтобы диск крепился строго перпендикулярно трубопроводу. Допускается сдвиг примерно на 2% от внешнего диаметра. Также проверяют, чтобы совпадали оси крепежных отверстий на двух кольцах. Соосность контролируют с помощью отвеса и уровня, допуская отклонение не больше 1-2 мм.

Методы крепления

Наиболее универсальным является контактный способ приваривания фланца. Его легко освоить: сама технология не нова, а техническое оборудование для ее реализации массово выпускают российские предприятия. Преимущество контактного метода ‒ позволяет прикреплять элементы к трубным конструкциям, которые имеют разную толщину стенок и различные диаметры. Его популярность также обусловлена высокой производительностью, почти полной автоматизацией процесса, отсутствием добавочных расходников (газов, электродов и др.).

Газовое приваривание позволяет создать прочные и плотные узлы в коммуникациях, но отличается неэкономичностью. Трудоемкие работы, которые могут проводить только газорезчики с высокой квалификацией, включают большое расходование ацетилена и кислорода.

Уступает по эффективности контактной методике и автоматическое прикрепление фитингов электродами: мастер может прожечь шовный ряд, если толщина стенок трубы составляет меньше 5 мм.

В России широко применяется ручная дуговая приварка. Но она также характеризуется трудоемкостью и не гарантирует нужную прочность сварочного рубца.

Качество сварных швов

Чтобы проверить крепление фланца применяют ультразвук.

Полученный рубец не должен содержать:

- продольные, поперечные трещины;

- скопление пор, кратеры шире 0,5 мм;

- наплавы (избытки наплавленного металла),

- линейные или разобщенные шлаковые включения.

Для проверки надежности соединения на особо важных участках сооружения (например, в месте изгиба или поворота) используют неразрушающие техники контроля (радиографический метод).

Источник https://svarkaprosto.ru/tehnologii/privarka-flantsev

Источник https://blog.svarcom.net/news/svarka-flantsev.html

Источник https://elbows.ru/o-predpriyatii/articles/privarka-flantsev-k-trube.html