Перспективный метод ремонта нефтепроводов с помощью усиливающей композиционной муфты Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Кочергина А.В., Томарева И.А., Беляков Р.В.

Одной из актуальных проблем в нефтегазодобывающей отрасли стали многочисленные аварии трубопроводов, которые требуют инновационных решений. В данной статье был проанализирован перспективный метод ремонта с помощью композиционных муфт, которые включают в себя множество достоинств по сравнению с конструкциями из стали. А также приведены прочностные характеристики муфт и описан их процесс установки.

Похожие темы научных работ по технологиям материалов , автор научной работы — Кочергина А.В., Томарева И.А., Беляков Р.В.

Исследование изменения глубины зоны температурного разупрочнения при ремонте коррозионных повреждений трубопроводов методом наплавки порошковыми проволоками

A PROMISING METHOD FOR REPAIRING OIL PIPELINES USING A REINFORCING COMPOSITE COUPLING

One of the most pressing problems in the oil and gas industry is numerous pipeline accidents that require innovative solutions. This article analyzes a promising method of repair using composite couplings, which include many advantages compared to steel structures. The strength characteristics of the couplings are also given and their installation process is described.

Текст научной работы на тему «Перспективный метод ремонта нефтепроводов с помощью усиливающей композиционной муфты»

Перспективный метод ремонта нефтепроводов с помощью усиливающей

А.В. Кочергина, И.А. Томарева, Р.В. Беляков Волгоградский государственный технический университет

Аннотация: Одной из актуальных проблем в нефтегазодобывающей отрасли стали многочисленные аварии трубопроводов, которые требуют инновационных решений. В данной статье был проанализирован перспективный метод ремонта с помощью композиционных муфт, которые включают в себя множество достоинств по сравнению с конструкциями из стали. А также приведены прочностные характеристики муфт и описан их процесс установки.

Ключевые слова: нефтепровод, капитальный ремонт, усиливающая композиционная муфта, композиционные материалы.

На данный момент в России насчитывается около 250 тыс. километров трубопроводов, находящихся в эксплуатации и предназначенных для транспортировки нефти и газа. Со временем, под влиянием перекачиваемых по ним продуктов, режима эксплуатации и внешней среды, ухудшается несущая способность нефтепроводов, что приводит к серьезным авариям и неизбежным последствиям. Большинство труб выполнены из стали, которые имеют небольшой строк эксплуатации, так как подвержены коррозии.

Выбор технологии производства работ на действующих сетях становится одной из важных проблем в нефтедобывающей отрасли, так как увеличиваются объемы работ по ремонту нефтепроводов. В связи с этим возникает необходимость разработки и совершенствовании методов ремонта нефтепроводов с применением композиционных полимерных материалов [14].

Применение чистого пластика, как полимерного материала имеет серьезные недостатки, что предполагает создание конструкций из композиционных материалов. К таким недостаткам относятся:

а) чувствительность работы на изгиб из-за недостаточной жесткости и прочности, устранение которых предполагает увеличение денежных затрат;

б) некоторые виды полимерных материалов могут разрушаться под воздействием ультрафиолета;

в) некоторые пластики подвержены ползучести, за счет чего может происходить удлинение, которое заканчивается разрушением.

Композиционный материал является одним из наиболее перспективных материалов для ремонта различных категорий трубопроводов, которые имеют такие преимущества, как прочность, легкость, коррозионная стойкость.

Состав композиционного материала может быть из двух и более материалов, свойства которых оказывают взаимоусиливающее действие. Благодаря комбинации армирующего волокна и

полиуретанового/эпоксидного связующего, композиционные ремонтные муфты могут достигать высоких характеристик сопротивления в 1,5-2 раза выше, чем у стали. Стекловолокно или углеволокно выступает в качестве армирующего компонента [5-6].

Ликвидация дефектов нефтепроводов происходит с помощью композитных материалов, которые перераспределяют кольцевые нагрузки на стенке трубы, путем переноса их на армирующее волокно. Равномерная передача напряжений достигается с помощью специальных эпоксидных составов — праймеров. Наружный слой композиционного материала создает условия для надежной эксплуатации нефтепровода при максимально допустимом рабочем давлении.

Рассмотрим метод ремонта трубопроводов с помощью композиционных муфт.

Композиционная муфта — это современная технологичная конструкция для ремонта трубопроводов и соединительных деталей трубопроводов (СДТ) с геометрией любой сложности (переходы, тройники, отводы). Композитные муфты с болтовыми соединениями делятся на

Я Инженерный вестник Дона, №4 (2020) ivdon.ru/ru/magazine/arcliive/n4y2020/6397

несколько типов: РСМ, КСМ, УКМТ. Расчет таких ремонтных конструкций осуществляется по стандартам ISO 24817 и ASME PCC-2, регламентирующих размеры муфт в зависимости от параметров трубопровода, типа дефекта и перекачиваемой среды. Процесс установки композитных муфт не требует использования специального оборудования, а также может осуществляться силами двух человек (при малых диаметрах труб — даже одного) [7-9].

УКМТ состоит из двух полуоболочек, изготовленных путем однонаправленной намотки стеклоровинга на фланцы из нержавеющей стали, которые с одной стороны соединены между собой шарниром, а с другой болтами (рис. 1). При работе муфты, за счет возникновения контактного давления снаружи трубы, происходит компенсация внутреннего давления в трубе. Это позволяет устанавливать муфту при рабочих давлениях с гарантированным качеством. УКМТ стягиваются болтами (ГОСТ 1173878), которые могут идти в комплекте с гроверными шайбами, не допускающими раскручивание при длительных вибрационных нагрузках. Такие шайбы актуальны при проведении ремонта трубопроводов вблизи компрессорных станций [10].

Рис. 1. — Усиливающая композиционная муфта трубопровода

Прочность силового корпуса муфты намного превосходит прочность бездефектной трубы, а усилие сжатия предоставляет практически полную разгрузку металла нефтепровода от внутреннего давления.

Прочностные характеристики УКМТ приведены в таблице № 1.

Прочностные характеристики УКМТ

Прочность при разрыве, МПа, не менее 800

Изгибающее напряжение при разрыве, МПа, не менее 200

Модуль упругости в окружном направлении, МПа, не менее 3,0х104

Плотность, кг/м3 1600-1800

Водопоглощение за 24 часа, %, не более 0,2

Последовательность процесса установки муфты проходит в несколько этапов. На первом этапе осуществляется очистка поверхности трубы с удалением жирного слоя. Второй этап заключается в подготовке вкладыша, который устраняет негативное механическое воздействие на сварные стыки. Включение вкладыша в конструкцию муфты позволяет устанавливать ее на продольно- и спиральношовные трубы и применять для ремонта дефектов, находящихся вблизи вертикального сварного стыка. Третьим этапом является нанесение клеевого состава и монтаж вкладыша. Его длина несколько больше длины силового корпуса, что делает возможным ремонтировать протяжённые прямолинейные участки нефтепровода без разрыва, устанавливая муфты встык друг за другом. Полимерный вкладыш обеспечивает изоляцию отремонтированных участков трубы от воздействия внешней среды, а также дает возможность эксплуатировать трубопровод при увеличении внутренних дефектов до сквозных. Завершающими этапами являются установка муфты, ее герметизация и восстановление изоляции.

При изучении данной темы был выявлен ряд преимуществ ремонта нефтепроводов при помощи полимерных композиционных материалов. Первым преимуществом является высокое сопротивление разрушению, по сравнению со стальными конструкциями. Помимо этого полимерные композиционные материалы являются достаточно легкими (легче, чем сталь),

следовательно, нет необходимости использовать сложное дорогое оборудование. Высокая устойчивость к коррозии и износостойкость обеспечивают увеличение срока службы труб. Возможность использования на сложных изогнутых участках (тройниках, отводах), а также в труднодоступных местах, решает больше аварийных проблем. При нагреве до температуры + 1106С материал не выделяет вредных летучих веществ, что является экологически безопасным.

Также к немаловажным преимуществам относятся: восстановление несущей способности конструкции, возможность применения для подводного ремонта, отсутствие специальной квалификации персонала, широкий диапазон сред и температур.

а) низкая стоимость;

б) низкие временные затраты (по отношению к другим методам ремонта);

в) универсальность применения;

г) постоянный метод ремонта.

1. Аскаров P.M. Комплексный подход к ремонту газопроводов больших диаметров, пораженных стресс-коррозией. // Наука и техника в газовой промышленности. 2001. № 4. 35 с.

2. Антонов В.Г., Балдин A.B., Галиуллин З.Т. и др. Исследование условий и причин коррозионного растрескивания труб магистральных газопроводов. М.: ВНИИЭгазпром, 1991. 43 с.

3. Гумеров А.Г., Ямалеев К.М., Гумеров Р.С., Азметов Х.А. Дефектность труб нефтепроводов и методы их ремонта. М.: Недра, 1998. 252 с.

4. Гумеров А.Г., Векштейн М.Г., Гумеров Р.С. Аварийно-восстановительный ремонт магистральных нефтепроводов. М.: Недра, 1998. 271 с.

5. Айнбиндер А.Б., Камерштейн А.Г. Расчет магистральных трубопроводов на прочность и устойчивость. М.: Недра, 1982. 341 с.

6. Аникин Е.А., Габелая Р.Д., Салюков В.В. Эффективные методы ремонта магистральных трубопроводов // Обзорн. инф. Сер. «Ремонт трубопроводов». М.: ООО «ИРЦ Газпром», 2001. 108 с.

7. Березин В.Л. и др. Капитальный ремонт магистральных трубопроводов. М.: Недра, 1978. 301 с.

8. Халлыев Н.Х. Совершенствование технологии и организации капитального ремонта магистральных газопроводов // Автореферат диссертации на соискание учёной степени доктора технических наук. М.: 1986. 54 с.

9. Baker T.R., Parkins R.N., Rochfort G.G. Investigation Relating to Stress Corrosion Cracking on the Pipeline Authority’s Moomba to Sydney Pipeline. Proc. of 7th Symp. Line Pipe Research. 1986. AGA, Arlington, N 15495/27-1.

10. Parkins R.N., Line pipe corrosion cracking-prevention and control. 1995. apr. Cambridge p. 18-21.

1. Askarov P.M. Nauka i tekhnika v gazovoy promyshlennosti. 2001. № 4. 35

2. Antonov V.G., Baldin A.B., Galiullin Z.T. i dr. Issledovaniye usloviy i prichin korrozionnogo rastreskivaniya trub magistral’nykh gazoprovodov. [Investigation of the conditions and causes of corrosion cracking of pipes of gas pipelines]. M.: VNIIEgazprom, 1991. 43 p.

3. Gumerov A.G., Yamaleyev K.M., Gumerov R.S., Azmetov KH.A. Defektnost’ trub nefteprovodov i metody ikh remonta. [Defective oil pipelines and methods for their repair]. M.: Nedra, 1998. 252 p.

4. Gumerov A.G., Vekshteyn M.G., Gumerov R.S. Avariyno-vosstanovitel’nyy remont magistral’nykh nefteprovodov. [Emergency recovery repairs of oil trunk pipelines]. M.: Nedra, 1998. 271 p.

5. Aynbinder A.B., Kamershteyn A.G. Raschet magistral’nykh truboprovodov na prochnost’ i ustoychivost’. [Calculation of trunk pipelines for strength and stability]. M.: Nedra, 1982. 341 p.

6. Anikin E.A., Gabelaya R.D., Salyukov V.V. Obzorn. inf. Ser. «Remont truboprovodov». M.: OOO «IRTS Gazprom», 2001. 108 p.

7. Berezin B.L. i dr. Kapital’nyy remont magistral’nykh truboprovodov. [Overhaul of main pipelines]. M.: Nedra, 1978. 301 p.

8. Khallyyev N.KH. Sovershenstvovaniye tekhnologii i organizatsii kapital’nogo, remonta magistral’nykh gazoprovodov. [Improving the technology and organization of major repairs of gas pipelines]. Avtoreferat dissertatsii na soiskaniye uchenoy stepeni doktora tekhnicheskikh nauk. M.: 1986. 54 p.

9. Baker T.R., Parkins R.N., Rochfort G.G. Proc. of 7th Symp. Line Pipe Research. 1986. AGA, Arlington, N 15495/27-1.

10. Parkins R.N., Line pipe corrosion cracking-prevention and control. 1995. apr. Cambridge. pp. 18-21.

Применение Кевлара® и эпоксидных смол при ремонте дефектных участков трубопроводов и емкостного оборудования

В данное статье предлагаем рассмотреть применение композитных материалов для производственных нужд, а именно для ремонта дефектных участков трубопроводов всех категорий.

Поиск оптимального решения

Компания ООО «НТ-СЕРВИС» на протяжении 10 лет работает на рынке России в качестве поставщика передовых технологий ремонта технологического оборудования. Помимо поставок, мы оказываем и услуги по ремонту оборудования и трубопроводов с применением современных мобильных станков и высокотехнологичного инструмента. Опыт работы с производственными компаниями России подтолкнул нас к поиску оптимального и эффективного решения для ремонта дефектных участков трубопроводов.

Под «дефектными участками», здесь и далее, мы говорим об участках трубопроводов, подверженных влиянию различных факторов, включая внутреннюю и внешнюю коррозию, и имеющих такие дефекты как: общее утонение стенки, бороздки, раковины, расслоения, кольцевые и сквозные трещины.

Для выбора оптимальной технологии ремонта мы провели анализ имеющихся на рынке решений и опыта заказчиков по применению всего спектра технологий, включая отработанные механизмы ремонта при обнаружении дефектов.

Вот основные критерии, по которым велся мониторинг мирового опыта применения композитных технологий:

- безопасность применения на опасных производственных объектах;

- виды ремонтируемых дефектов;

- положительный эффект применения, включая отзывы мировых лидеров нефтегазовой отрасли.

После проведения аналитической работы, мы остановились на сотрудничестве с разработчиком и производителем, предлагающим решение на основе армирующих параарамидных волокон (Aramid Kevlar ® 49) и различных типов эпоксидных смол.

В 2016 году ООО «НТ-СЕРВИС» подписало партнерское соглашение с европейской компанией «3Х Engineering», являющейся одним из лидеров отрасли и имеющей более чем 25-летний опыт работы на мировом рынке композитных материалов. «3Х Engineering» ранее были успешно проведены трехгодичные стендовые испытания предлагаемой технологии. Испытания проводились под контролем независимой инспекционно-сертификационной компании «Bureau Veritas», с результатами которых мы охотно готовы дополнительно поделиться с заинтересованными экспертами и специалистами.

Применение композитных материалов компании «3Х Engineering» одобрено такими компаниями как «TOTAL», «ExxonMobil», «Chevron», «ConocoPhillips», «ESSO», «Indian Oil», «CNPC», «AREVA», «EDF» и др.

Уже первый опыт применения данной технологии и материалов в нефтегазовом секторе России полностью оправдал ожидания и доказал, в первую очередь, нашим заказчикам, эффективность предлагаемого решения.

Сама технология композитного ремонта отвечает требованиям двух основных стандартов:

- ISO 24817:2017 «Petroleum, petrochemical and natural gas industries — Composite repairs for pipework — Qualification and design, installation, testing and inspection» / «Нефтяная, нефтехимическая и газовая промышленность. Ремонт трубопроводов с использованием композитных материалов. Оценка и проектирование, ввод в эксплуатацию, испытание и контроль»;

- АSME PCC-2 — 2015 «Repair of Pressure Equipment and Piping» / «Ремонт оборудования, работающего под давлением, и трубопроводов».

В связи с переизданием стандарта ISO 24817:2017, мы надеемся на появление и соответствующего ГОСТ Р ИСО.

Практическое применение. Алгоритм взаимодействия с заказчиками

На основе имеющихся решений «3X Engineering» нами были разработаны ремонтные комплекты, которым дали название «Ремонтно-композитные муфты» (РКМ) для ремонта трубопроводов, и комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ» для ремонта резервуаров. Ремонт резервуаров тоже весьма актуален для рынка. Выполнять ремонты подводных трубопроводов возможно без необходимости использования кессонов.

Комплекты РКМ предлагаются для ремонта различных дефектов и, в основном, используются для решения задач, связанных с негативным воздействием на трубопроводы внешней и внутренней коррозии. Ремонтно-композитные муфты подбираются с учетом температуры эксплуатации.

Важно подчеркнуть, что помимо монтажа на прямолинейные участки, Кевлар ® , как продукт, относящийся к текстильной группе материалов, позволяет формировать муфты и на криволинейных участках трубопроводов (отводы, тройники). Как показал опыт, именно ремонт криволинейных участков наиболее востребован на производственных площадках нефтегазового сектора Российской Федерации.

Еще одной особенностью технологии является монтаж РКМ непосредственно на действующий трубопровод, то есть это безостановочный метод ремонта, что является значимым фактором при выборе заказчиком способа укрепления дефектных участков трубопроводов.

Одним из важнейших аспектов нашей работы является достижение эффективного взаимодействия с производственными площадками, эксплуатирующими трубопроводы. Этому мы уделяем много внимания, так как от четкого понимания заказчиком всех технических особенностей предлагаемой ремонтной технологии зависит её успешность.

Как было почеркнуто ранее, технология композитного ремонта отвечает критериям международных стандартов, которые четко описывают виды дефектов и требования как к персоналу, производящему монтаж, так и к непосредственному процессу монтажа. В своей работе, при разработке проектов будущего ремонта, мы делаем акценты на следующие факторы:

- эксплуатационные параметры трубопровода;

- актуальные данные о текущем состоянии трубопровода;

- виды дефектов;

- сроки эксплуатации РКМ на данном конкретном участке;

- зоны ответственности сторон при подготовке рабочего места, во время выполнения и по завершению работ, то есть организационные и технические мероприятия по проекту ремонта;

- опыт работы заказчиков по ремонту трубопроводов и устранению утечек, при наличии таковых.

Далее подробнее по каждому пункту:

1. Для разработки проекта ремонта мы предлагаем заказчику предоставить нашей компании технические параметры трубопровода посредством заполнения опросного листа, который включает в себя, помимо стандартных характеристик (диаметр трубопровода, толщина стенок и паспортные значения марок сталей), три категории данных: эксплуатационные данные, а также максимальные значения давления и температур транспортируемого продукта.

2. Под актуальными данными подразумеваются данные по диагностике (инспекции) трубопроводов. Причем мы анализируем все данные, включая так называемые «добраковочные» диапазоны толщин стенок трубопроводов.

3. Виды дефектов выделены в три основные группы:

- коррозия (внутренняя, внешняя);

- сквозные;

- механические.

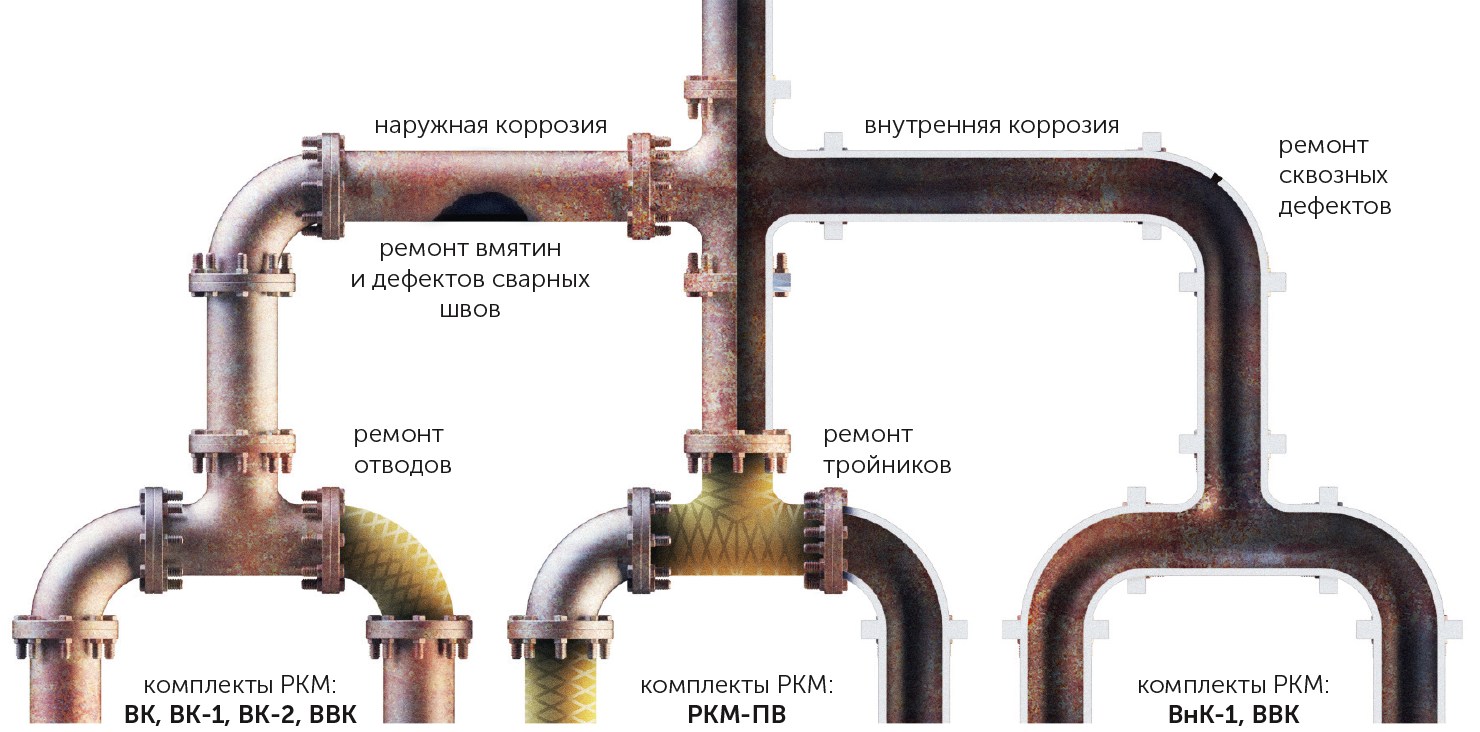

Все эти данные позволяют подобрать наиболее оптимальный тип РКМ (рисунок 1).

Рисунок 1. Основные виды ремонтируемых дефектов

4. Сроки эксплуатации РКМ на трубопроводе тоже очень важны. Согласно стандартам, РКМ может эксплуатироваться на трубопроводе до 20 лет.

5. Зоны ответственности также необходимо согласовывать в процессе разработки проекта, так как нюансы, связанные с мобилизацией нашего персонала, материалов, оборудования и инструментов, напрямую влияют на коммерческую сторону проекта. А учитывая, географические особенности нашей страны, это является очень важным фактором.

6. Опыт работы наших заказчиков по ремонту трубопроводов и устранению утечек дает нам возможность предложить альтернативное решение. Исходя из имеющейся статистики, мы стараемся дать наиболее оптимальное, с точки зрения экономии времени и финансов, предложение. Особенно важно обращать внимание заказчиков на учет затрат предприятий на устранение утечек. Тут я имею в виду затраты, связанные с простоем производства при отказах трубопроводного оборудования, и затраты на привлечение сервисных компаний, устраняющих утечки, что не всегда может быть реализовано оперативно. Проще говоря, зачем планировать бюджет с учетом еще не состоявшихся отказов, если есть возможность применить передовую технологию в качестве превентивной меры. Мы предлагаем совместными усилиями провести анализ и выработать план ремонтов дефектных участков.

На сегодняшний день наш алгоритм взаимодействия с заказчиками положительно себя зарекомендовал, что позволяет нам считать себя компанией, которая внедряет лучшие мировые практики на рынке ремонтных технологий Российской Федерации.

Таким образом, можно сформулировать определение: Композитный ремонт трубопроводов и резервуаров, предлагаемый ООО «НТ-СЕРВИС», является превентивной мерой и, при наличии актуальных данных и отработанного алгоритма взаимодействия с заказчиком, представляет собой комплекс мероприятий, направленных на укрепление дефектных участков и предотвращение отказов работы трубопроводов всех категорий.

Данные, полученные от заказчика, обрабатываются в специальной программе REA® (Reinforce Engineering Analysis), разработанной нашим партнером для подбора типа РКМ, необходимого для решения задач по ремонту трубопроводов.

Программа включает в себя библиотеку с техническими характеристиками всех известных марок сталей, из которых выполнены трубопроводы, позволяет моделировать состояние трубопроводов «до» и «после» применения муфт РКМ и рассчитывает технические параметры ремонта, среди которых можно выделить основные:

- тип и количество РКМ и, в случае необходимости, специальных наполнителей;

- ремонтный диапазон;

- количество слоев.

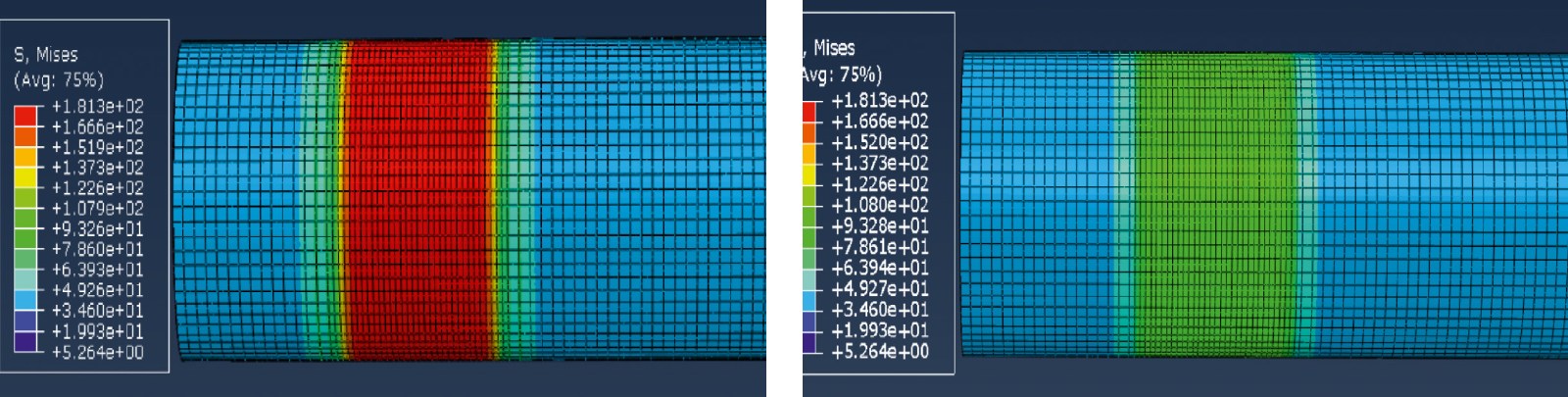

Также для проектирования ремонта, при необходимости, применяется программа FEA® (Finite Element Analysis), позволяющая рассчитать необходимое количество муфт РКМ для распределения нагрузки в зоне ремонта (рисунок 2).

Рисунок 2. Элементы интерфейса программы FEA®: «до» (фото слева) и «после» (фото справа) применения муфт РКМ

Что касается непосредственно самого монтажа РКМ, то персонал компании проходит обучение, соответствующее международным стандартам, и имеет необходимые сертификаты.

Алгоритм монтажа всегда согласовывается с заказчиками, так как качество работы зависит от соблюдения технологии. Отдельно отмечу, что перед каждым монтажом РКМ должна обязательно проводиться подготовка поверхности трубопровода с целью создания шероховатости, что позволяет обеспечить адгезию между поверхностью трубопровода и композитной системой. Этот процесс выполняется специальными зачистными инструментами или пескоструйным оборудованием. Также в процессе монтажа и отверждения ремонтно-композитной муфты во многих случаях необходимо поддерживать определённый температурный режим.

Опыт проведения ремонтов трубопроводов

За период с начала 2017 года по текущий момент времени специалисты ООО «НТ-Сервис» произвели ремонты трубопроводов на объектах ПАО «Газпром нефть», ОАО НК «РуссНефть», ПАО «СИБУР Холдинг», ПАО «Лукойл». Причем, в ряде случаев были решены сложные и нестандартные задачи (рисунок 3).

Рисунок 3. Статистика выполненных работ по категориям трубопроводов

Ремонт резервуаров

Для ремонта резервуаров используются ремонтные комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ». Комплект «ТАНКИТ» позволяет проводить ремонт сквозных дефектов без полного осушения резервуара и использовать безогневой метод ремонта сквозных дефектов диаметром до 100×100 мм. Ремонты могут проводиться при температуре среды от +10 до +60°C, максимальное давление при этом зависит от диаметра резервуара и размера дефекта.

Перед применением ремонтного комплекта производится подготовка поверхности, затем устанавливается монтажная плита с применением наполнителя и магнитов, после чего укладывается несколько слоев Кевлара ® со специальной смолой.

Технология «ТАНКИТ-СЕГМЕНТ» позволяет осуществлять ремонт корродированных резервуаров посредством сегментов из Кевлара ® произвольной формы. Температура продукта может составлять от −50 до +150°С, при этом ограничения по диаметрам резервуаров, размерам корродированных поверхностей и давлению в резервуарах полностью отсутствуют.

Работа по ремонту резервуаров включает в себя несколько этапов: сначала заказчик заполняет опросный лист, затем делается расчет проекта, согласуются условия проведения ремонта, формируется технико-коммерческое предложение, и после этого ООО «НТ-Сервис» приступает непосредственно к выполнению ремонтных работ.

Также компанией разработаны специальные оснастки «СТОПКИТ» и «РОЛЛЕРКИТ», которые используются для устранения утечек и для защиты трубопроводов и их опор от коррозии соответственно.

Приглашаем к сотрудничеству компании всех отраслей промышленности, не только нефтегазового сектора.

способ ремонта трубопровода путем установки композитной муфты

Изобретение относится к трубопроводному транспорту и может быть использовано для ремонта поврежденных участков нефтепроводов без остановки перекачки продукта. Способ включает установку на поврежденном участке трубопровода верхней и нижней полумуфт, имеющих разделку кромок под сварку с углом разделки 10-30°. Полумуфты сваривают с образованием цилиндрической муфты с кольцевым зазором 6-40 мм между муфтой и трубопроводом. Торцы муфты герметизируют и подают в кольцевой зазор через входной патрубок муфты композитный материал до появления композитного материала в выходном патрубке муфты. Перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм. Технический результат: повышение эксплуатационной надежности отремонтированного участка трубопровода, повышение экономичности способа. 4 з.п. ф-лы, 5 ил.

Формула изобретения

1. Способ ремонта трубопровода, включающий установку на его поврежденном участке цилиндрической муфты, имеющей по меньшей мере один входной и по меньшей мере один выходной патрубки, с образованием кольцевого зазора между внутренней поверхностью муфты и внешней поверхностью трубопровода, герметизацию торцов муфты на трубопроводе и подачу в упомянутый кольцевой зазор через входной патрубок муфты композитного материала до появления композитного материала в выходном патрубке муфты, при этом перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке, а установку муфты на трубопровод осуществляют путем размещения вокруг трубопровода двух полумуфт, имеющих разделку кромок под сварку, и их последующего соединения сваркой, отличающийся тем, что муфту устанавливают с образованием кольцевого зазора величиной 6-40 мм, при этом угол разделки кромок под сварку составляет 10-30°, а дробеструйную обработку осуществляют абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм.

2. Способ по п.1, отличающийся тем, что свариваемые кромки полумуфт имеют симметричную разделку под сварку с углом разделки 25-30°.

3. Способ по п.1, отличающийся тем, что свариваемые кромки полумуфт имеют несимметричную разделку под сварку с углами разделки 25-30° и 10-15°.

4. Способ по п.1, отличающийся тем, что абразивную обработку осуществляют под углом между направлением абразивной струи и плоскостью обрабатываемой поверхности, составляющим 45°.

5. Способ по п.1, отличающийся тем, что в качестве композитного материала используют материал на основе эпоксидной смолы.

Описание изобретения к патенту

Изобретение относится к способу ремонта трубопроводов и может быть использовано для ремонта поврежденных участков нефтепроводов без остановки перекачки продукта.

Из уровня техники известна композитно-муфтовая технология ремонта трубопровода, при которой на поврежденный участок трубопровода устанавливают цилиндрическую муфту с патрубками с образованием кольцевого зазора между ними, герметизируют торцы муфты на трубопроводе, после чего подают в кольцевой зазор между муфтой и трубопроводом через входной патрубок композитный материал на основе эпоксидной смолы до его появления в выходных патрубках. При этом муфту сваривают из двух полумуфт с обеспечением охвата трубопровода. Перед установкой муфты внутреннюю поверхность муфты, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке (см. Патент РФ RU 2191317 С2, 20.10.2002).

Недостатком известного способа является низкий уровень адгезии композитного материала к поверхностям муфты и трубопровода, а также невысокая прочность сварного соединения, что может отрицательно сказаться на надежности отремонтированного участка трубопровода при его последующей эксплуатации.

Задачей заявленного изобретения является создание экономичного способа для ремонта поврежденных участков трубопровода без остановки перекачки продукта.

Технический результат заявленного изобретения заключается в повышении эксплуатационной надежности отремонтированного участка трубопровода, а также в повышении экономичности способа.

Указанный технический результат достигается за счет того, что способ ремонта трубопровода включает установку на его поврежденном участке цилиндрической муфты, имеющей по меньшей мере один входной и по меньшей мере один выходной патрубки, с образованием кольцевого зазора между внутренней поверхностью муфты и внешней поверхностью трубопровода, герметизацию торцов муфты на трубопроводе и подачу в упомянутый кольцевой зазор через входной патрубок муфты композитного материала до появления композитного материала в выходном патрубке муфты, при этом перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке, а установку муфты на трубопровод осуществляют путем размещения вокруг трубопровода двух полумуфт, имеющих разделку кромок под сварку, и их последующего соединения сваркой, муфту устанавливают с образованием кольцевого зазора величиной 6-40 мм, при этом угол разделки кромок под сварку составляет 10-30°, а дробеструйную обработку осуществляют абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного

отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм.

Кроме того, указанный технический результат достигается в частных формах реализации изобретения за счет того, что:

— свариваемые кромки полумуфт имеют симметричную разделку под

сварку с углом разделки 25-30°;

— свариваемые кромки полумуфт имеют несимметричную разделку под

сварку с углами разделки 25-30° и 10-15°;

— абразивную обработку осуществляют под углом между направлением абразивной струи и плоскостью обрабатываемой поверхности, составляющим

— в качестве композитного материала используют материал на основе эпоксидной смолы.

Авторами изобретения было неожиданно обнаружено, что указанные условия проведения дробеструйной обработки в сочетании с величиной кольцевого зазора между трубопроводом и муфтой обеспечивают хорошую (равномерную) наполняемость кольцевого зазора композитным материалом, а также его улучшенную адгезию к поверхностям трубопровода и муфты, что позволяет повысить надежность отремонтированного участка (ремонтного узла) при дальнейшей эксплуатации трубопровода. При этом использование полумуфт с кромками, имеющими разделку под сварку с углом 10-30°, обеспечивает хорошее заполнение металлом сварочного шва между свариваемыми кромками и повышает прочность сварного соединения, что также позволяет повысить надежность отремонтированного участка.

Схема реализация заявленного способа показана на фиг.1-4, при этом на фиг.1, 2 показана схема установки муфты, на фиг.3 — схема заполнения кольцевого зазора композитным составом, на фиг.4 — отремонтированный участок трубопровода, а на фиг.5 — схема разделки кромок полумуфт.

Способ осуществляется следующим образом.

При обнаружении дефектного участка трубопровода 1 в результате, например, коррозии или вмятины, поврежденный участок очищается от изоляции. Поверхность трубопровода в зоне повреждения, а также внутренняя поверхность муфты подвергаются дробеструйной обработке посредством пневматической дробеструйной установки. Дробеструйную обработку осуществляют абразивным материалом с размером частиц 0,5-2,5 мм. В качестве абразивного материала используют, например, измельченный шлак, белый электрокорунд и т.п. В качестве рабочей среды дробеструйной установки используется сжатый воздух, давление которого должно составлять 0,6-0,8 МПа. При давлении ниже 0,6 МПа резко снижается скорость очистки поверхности, а при давлении выше 0,8 МПа резко возрастает расход абразивного материала без заметного увеличения скорости очистки. Расстояние от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности должно составлять 200-300 мм. При этом предпочтительно проводить обработку под углом 45° между направлением абразивной струи и плоскостью обрабатываемой поверхности.

После дробеструйной обработки осуществляют установку цилиндрической муфты 2 (см. фиг.1, 2), которая охватывает трубопровод 1 и состоит из нижней 3 и верхней 4 полумуфт. Полумуфты 3 и 4 соединяют между собой сварными швами 5 при монтаже муфты 2 на трубопроводе 1, при этом сама муфта 2 к трубопроводу 1 не приваривается.

При этом кромки свариваемых полумуфт 3 и 4 имеют разделку под сварку с углом разделки, равным 10-30° (см. фиг.5). При этом предпочтительными являются два варианта разделки кромок:

— симметричная разделка с углом 25-30° (фиг.5, а),

— несимметричная разделка с углами 25-30° и 10-15° (фиг.5, б). Внутренний диаметр муфты 2 превышает внешний диаметр трубопровода 1 на величину, достаточную для образования кольцевого зазора, величина которого устанавливается в пределах от 6 до 40 мм. Регулировку величины зазора между трубой и муфтой проводят установочными болтами 6 с учетом геометрии трубы. Контроль величины установленного зазора осуществляют в нескольких местах с каждой стороны муфты через технологические отверстия в ней.

После установки необходимого кольцевого зазора осуществляют герметизацию торцов муфты с целью создания замкнутого объема между трубой и муфтой для последующего заполнения его композитным составом. Для этого по краям кольцевого зазора размещают быстротвердеющий герметик 7 (например, на основе полиэфирной смолы). Предпочтительно проводить герметизацию в два слоя: первым слоем герметика непосредственно заполняют боковой зазор между трубопроводом 1 и муфтой 2 на глубину 25 мм, а вторым слоем формируют внешний скос Т ремонтной конструкции, обеспечивающий плавный переход от внешней цилиндрической поверхности муфты 2 к внешней цилиндрической поверхности трубопровода 1 (см. фиг.4), необходимый для качественного нанесения изоляционного покрытия на ремонтную конструкцию. При формировании скоса угол между перпендикуляром к оси трубопровода 2 и линией, образуемой скосом 7, должен быть не менее 30°.

Далее осуществляют заполнение кольцевого зазора композитным составом 8, в качестве которого может быть использована, например, эпоксидная смола. Для заполнения кольцевого зазора в муфте 2 предусмотрены входные 9, 10 и выходные 11, 12 патрубки. При этом входной патрубок 9 является основным, а патрубок 10 — резервным (необходим в случае закупорки основного входного патрубка 9). Перед заполнением один армированный прозрачный шланг 13 (наливной) подсоединяют к нагнетательному насосу 14, а другой шланг 15 — к резервному патрубку 10. На верхние выходные патрубки 11 и 12 надевают контрольный прозрачный шланг 16 и в его верхней точке делают сквозной пропил 17 для выхода воздуха.

Затем заполняют бункер нагнетательного насоса 14 композитным составом, и включают его. Насос должен работать, пока композитный состав не покажется из наливного шланга 13 и не вытеснит из него воздух. После чего подключают шланг 13 к входному патрубку 9, включают насос 14, и нагнетают композитный состав в муфту до полного заполнения шланга 15 резервного патрубка 10 (чтобы в шланге 15 не оставался воздух). Зажимом 18 пережимают шланг 15.

Далее заполняют композитным составом муфту до тех пор, пока он не покажется в контрольном шланге 16 на высоте от выходных патрубков 30-40 см, и останавливают насос. При закачке композитного состава необходимо поддерживать его постоянный уровень в бункере насоса для предотвращения попадания воздуха в заполняемый кольцевой зазор.

Зажимами 19 и 20 перекрывают шланг 13 и перерезают его между зажимами. Остатки композитного состава откачивают из насоса 14 в контейнер.

Композитный материал затвердевает до требуемой прочности в течение 24 часов. После его отверждения все выступающие детали на внешней поверхности муфты удаляют и, если это необходимо, наносят на поверхность муфты изоляционную ленту для противокоррозионной защиты отремонтированного участка трубопровода.

Таким образом, заявленный способ позволяет производить экономичный ремонт поврежденных участков трубопровода без остановки перекачивания продуктов, при этом отремонтированный участок характеризуется повышенной надежностью при дальнейшей эксплуатации трубопровода.

Следует отметить, что заявленное изобретение не ограничено частными формами его реализации, раскрытыми в описании. Возможны также иные формы исполнения изобретения в объеме приведенных существенных признаков.

Источник https://cyberleninka.ru/article/n/perspektivnyy-metod-remonta-nefteprovodov-s-pomoschyu-usilivayuschey-kompozitsionnoy-mufty

Источник https://compositeworld.ru/articles/app/id60531589a0c5c100125e4c69

Источник https://www.freepatent.ru/patents/2520778