Продувка трубопроводов инертными газами

13.2.11 Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не выявлены разрывы, видимые деформации, падение давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружены течи и запотевания.

13.2.12 Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, допускается только в том случае, если это разрешено проектом.

13.3 Пневматическое испытание на прочность и плотность

13.3.1 Пневматическое испытание на прочность и плотность проводят для трубопроводов на PN 100 с учетом требований 13.1.12, а если давление в трубопроводе выше — с учетом требований 13.1.13.

13.3.2 Величину испытательного давления принимают в соответствии с 13.2.1 при условии принятия мер по защите персонала и окружающего оборудования согласно 13.3.5, 13.3.7, 13.3.8 и 13.3.10.

13.3.3 В случае, если испытания не были проведены согласно 13.3.2 или они невозможны, давление пневмоиспытания должно составлять 110% от максимально допустимого давления.

13.3.4 Пневматическое испытание должно проводиться воздухом или инертным газом и только в светлое время суток.

а) расположение трубопроводной системы относительно других зданий, дорог и участков, открытых для людей и всего другого оборудования и конструкций;

б) поддержание во время испытаний самых строгих существующих мер безопасности и гарантий, что только персонал, участвующий в испытаниях, имеет доступ к участку испытаний, а район, непосредственно прилегающий к зоне испытаний, должен быть закрыт и обеспечен предупреждающими знаками, применяемыми для опасных и вредных зон;

в) перед пневмоиспытанием проведение неразрушающего контроля в объеме 100% продольных швов. Необходимо выполнить также ультразвуковой контроль в объеме не менее 10% для всех кольцевых швов, включая все стыковые соединения рассматриваемого трубопровода;

г) поддержание температуры испытания не менее чем на 25°С выше температуры хрупкого излома материалов трубопровода.

13.3.6 При пневматическом испытании трубопроводов на прочность подъем давления следует вести плавно, со скоростью, равной 5% от в минуту, но не более 0,2 МПа (2 кгс/см ) в минуту, с периодическим осмотром трубопровода на следующих этапах:

— при расчетном давлении до 0,2 МПа (2 кгс/см ) осмотр проводят при давлении, равном 0,6 пробного давления, и при рабочем давлении;

— при расчетном давлении выше 0,2 МПа (2 кгс/см ) осмотр проводят при давлении, равном 0,3 и 0,6 пробного давления, и при рабочем давлении.

Во время осмотра подъем давления должен быть приостановлен. При осмотре обстукивание трубопровода, находящегося под давлением, запрещается.

Места утечки определяют по звуку просачивающегося воздуха, а также по пузырям при покрытии сварных швов, фланцевых и других соединений мыльной эмульсией и другими методами.

13.3.7 На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи должна устанавливаться охраняемая (охранная) зона. Минимальное расстояние от края зоны до трубопровода должно составлять не менее 25 м при надземной прокладке трубопровода и не менее 10 м при подземной. Границы охранной зоны должны отмечаться флажками.

13.3.8 Во время подъема давления в трубопроводе и при достижении в нем испытательного давления на прочность пребывание людей в охранной зоне запрещается.

Окончательный осмотр трубопровода разрешается по истечении 10 минут лишь после того как испытательное давление будет снижено до расчетного. Осмотр должен проводиться специально выделенными для этой цели и проинструктированными лицами. Находиться в охранной зоне кому-либо, кроме этих лиц, запрещается.

13.3.9 Компрессор и манометры, используемые при проведении пневматического испытания трубопроводов, должны располагаться вне охранной зоны.

13.3.10 Для наблюдения за охранной зоной устанавливают специальные посты. Число постов для наружных трубопроводов определяют из расчета один пост на 200 м длины трубопровода. В остальных случаях число постов определяют исходя из местных условий, с тем чтобы охрана зоны была надежно обеспечена.

Продувка

Продувку выполняют сжатым воздухом или природным газом, поступающим из ресивера (баллона), непосредственно от источника природного газа или высокопроизводительных компрессорных установок.

Для продувки могут быть использованы также инертные газы, подводимые к трубопроводам от газовых установок промышленных предприятий. Ресивер для продувки создается на прилегающем участке трубопровода, ограниченном с обеих сторон заглушками или запорной арматурой. При заполнении ресивера воздухом передвижные компрессорные станции можно использовать по одной или объединить их в группы. В последнем случае нагнетательные трубопроводы каждого компрессора подключают к коллектору, по которому воздух подают в ресивер.

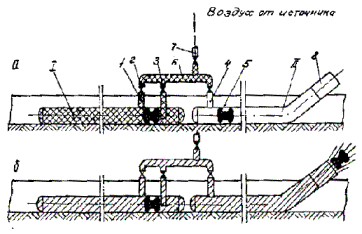

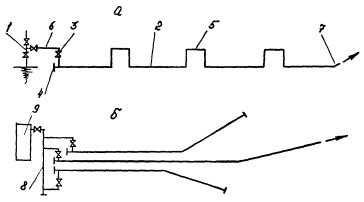

Рис. 3. Принципиальная схема продувки трубопроводов воздухом:

а — участок подготовлен к продувке плеча П; б — выпуск поршня из плеча П; в — участок подготовлен к продувке плеча I; г — выпуск поршня из плеча I; I и 5 — очистные поршни; 2,3,4 — перепускные патрубки с кранами; 6 — коллектор; 7 — подводящий патрубок; 8 — продувочный патрубок.

Принципиальная схема продувки трубопроводов сжатым воздухом приведена на рис. 3.

Узел подключения располагают в середине продуваемого участка, который разделяет его на два плеча, попеременно являющиеся ресивером и продувочным плечом.

Продувку с пропуском очистных поршней проводят в следующем порядке: закачивают воздух по патрубку 7 и коллектору 6 в плечо 1 (см. рис. 3, а), при этом должны быть закрыты краны на патрубок 3 и 4 и предварительно проверена герметичность плеча I; открывают кран на патрубке 4 и продувают плечо II (см. рис. 3, 6); отрезают продувочный патрубок 8 на конце плеча П и вместо него устанавливают заглушку (см. рис. 3,в); срезают на конце плеча 1 заглушку и устанавливают продувочный патрубок;

закачивают воздух по подводящему патрубку и перепускному патрубку 4 в плечо II, при этом краны на патрубках 2 и З необходимо закрыть и предварительно проверить герметичность плеча II; закрывают кран на подводящем патрубке 7; открывают кран на перепускных патрубках 3 и 4 и продувают плечо I (см. рис. 3, в).

Природный газ для продувки магистральных трубопроводов следует подавать от заполненного газом действующего газопровода, пересекающего или проходящего вблизи строящегося трубопровода. Продувку под давлением природного газа проводят в последовательности, приведенной на рис. 4. Отбор природного газа из действующего газопровода производится в соответствии с принципиальными схемами, приведенными на рис. 5. Если рабочее давление в действующем газопроводе превышает давление испытания строящегося трубопровода, то в линии отбора газа следует устанавливать предохранительный клапан. При отборе газа от действующих газопроводов и скважин следует проводить специальные мероприятия, обеспечивающие бесперебойную эксплуатацию этих объектов в период продувки строящихся участков: разрабатывать схемы подключения временного шлейфа, определять объем и давление газа для продувки, устанавливать время отбора газа и схему связи. Эти мероприятия должны быть согласованы с эксплуатирующими организациями и отражены в специальной (рабочей) инструкции.

Все сварочно-монтажные работы по прокладке временных шлейфов подачи газа необходимо выполнять в соответствии с нормами и правилами сооружения трубопроводов.

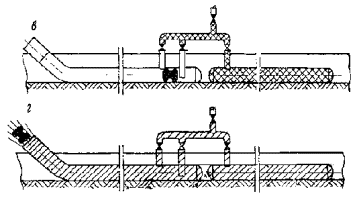

Рис. 4. Принципиальная схема продувки трубопроводов газом при подключении участка непосредственно к источнику газа:

а — вытеснение воздуха газом из участка I; б — пропуск очистного поршня по участку I; в — участок заполнен газом для продувки участка П; г — вытеснение воздуха газом из участка П; д — пропуск очистного поршня по участку П; I,П — продуваемые участки; 1 -источник газа являющийся ресивером для продувки участка I; 2 — байпас; 3 — кран; 4 — свеча

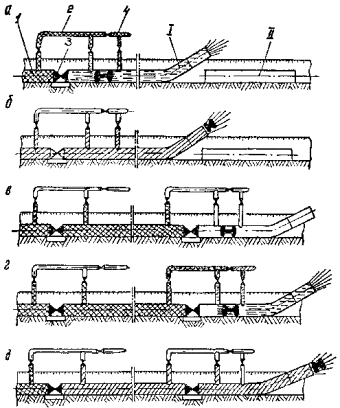

Рис. 5. Принципиальная схема подключения для отбора природного газа из действующих газопроводов:

а — непосредственно на месте проектной вырезки газопровода-отвода в действующий газопровод, б — через свечу действующего газопровода и временный шлейф, подведенный к продуваемому участку; 1 — продуваемый участок; 2 — поршень; 3 — свеча на узле запасовки поршней; 4 — действующий газопровод; 5 — кран коллектора; 6 — коллектор; 7 — кран отключающий; 8 — свеча на шлейфе; 9 — шлейф; 10 — свеча на действующем газопроводе; II — линейный кран на действующем газопроводе.

Продувку промысловых трубопроводов осуществляют под давлением сжатого воздуха или газа в соответствии с принципиальными схемами, приведенными на рис. 6. При продувке трубопроводов газом из них предварительно должен быть вытеснен воздух.

Газ для вытеснения воздуха следует подавать под давлением не более 0,2 МПа (2 кгс/см 2 ). Вытеснение воздуха считается законченным, когда содержание кислорода в газе, выходящем из трубопровода, составляет не более 2 %. Содержание кислорода определяют газоанализатором. Подземные и наземные трубопроводы следует продувать с пропуском очистных поршней, оборудованных очистными и герметизирующими элементами. При этом скорость движения очистных поршней не должна превышать 70 км/ч.

Для продувки с пропуском поршня давление воздуха (или газа в ресивере при соотношении объемов ресивера и продуваемого участка 1:1) определяется по табл.1.

| Условный диаметр трубопровода, мм | Давление в ресивере, не менее, МПа (кгс/см 2 ) | |

| для трубопроводов, очищенных протягиванием очистных, устройств | для трубопроводов, не очищенных протягиванием очистных устройств | |

| До 250 От 300 до 400 От 500 до 800 От 1000 до 1400 | 1,0 (10) 0,6 (6) 0,5 (5) 0,4 (4) | 2,0 (20) 1,2 (12) 1,0 (10) 0,8 (8) |

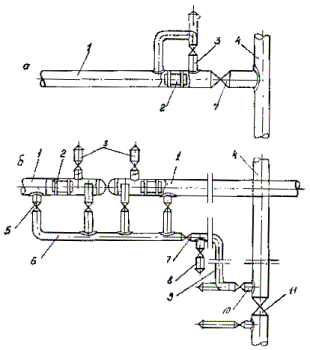

Рис. 6. Принципиальная схема продувки промыслового трубопровода:

а — продувка природным газом от скважины; б — продувка сжатым воздухом; 1 — скважина; 2 — трубопровод; 3 — кран; 4 — заглушка; 5 — компенсатор; 6 — подводящий патрубок; 7 — продувочный патрубок; 8 — коллектор; 9 — компрессор

Диаметр перепускной (байпасной) линии и полнопроходного крана на ней должен быть равен 0,3 диаметра продуваемого участка.

При подаче газа от скважины или действующего газопровода давление в начале продуваемого участка должно составлять 0,5-0,7 от минимальных величин, указанных в табл. 1. Надземные, монтируемые на опорах трубопроводы следует продувать с пропуском очистных устройств облегченной конструкции, масса и скорость перемещения которых не вызовут разрушения трубопровода или опор. Для продувки надземных трубопроводов используют очистные поршни типа ОПКЛ или поршни-разделители типа ПР, ДЗК, ДЗК-РЭМ. Пропуск поршней по надземным трубопроводам следует осуществлять под давлением газа или воздуха со скоростью не более 10 км/ч. При любом способе прокладки трубопровода протяженность участка продувки с пропуском очистных или разделительных устройств устанавливается с учетом технической характеристики устройства (предельной длины его пробегами) давления продувки. Продувка трубопроводов (кроме магистральных газопроводов) проводится с пропуском одного очистного устройства. Продувка с пропуском очистного устройства считается законченной, когда после вылета очистного устройства из продувочного патрубка выходит струя незагрязненного воздуха или газа. Если после вылета очистного устройства из трубопровода выходит струя загрязненного воздуха или газа, необходимо провести повторную продувку участка. Если после вылета очистного устройства из продувочного патрубка выходит вода, по трубопроводу дополнительно следует пропустить разделитель. На магистральных газопроводах производится трехкратная продувка с пропуском очистных устройств.

Продувка без пропуска очистных устройств осуществляется скоростным потоком воздуха или газа. Для продувки без пропуска поршня давление воздуха или газа в ресивере при соотношении объемов ресивера и продуваемого участка 2:1 и диаметре перепускной линии, равном 0,3 диаметра продувочного трубопровода, определяется по табл. 1. Протяженность участка трубопровода, продуваемого без пропуска поршней, не должна превышать 5 км. Продувка без пропуска очистного устройства считается законченной, когда из продувочного патрубка выходит струя незагрязненного воздуха или газа.

Продувка системы инертным газом

Инертизация системы, как правило, проводится азотом. Как исключение продувку можно проводить паром, но только при положительных температурах и с соблюдением мер, предотвращающих создание вакуума в аппаратах при конденсации пара. Кроме этого, необходимо тщательное дренирование системы от конденсата.

При наличии пара и ограниченного количества азота применяют смесь пара и азота. Это предотвращает образование вакуума при конденсации пара.

При инертизации системы азотом в условиях ограничения его количества необходимо применять метод набора-сброса давления вместо постоянной продувки со сбросом на свечи, дренажи, свидетели. При инертизации системы методом набора-сброса система установки отключается от атмосферы и других смежных систем с тем, чтобы азот вводился в герметичную систему.

Инертный газ (азот) поставляется на установку стабилизации в баллонах (~200 шт.).

В систему ЭЛОУ-АТ набирается азот из баллонов до давления 2 кгс/см 2 , производится выдержка и сброс азото-воздушной смеси на воздушки аппаратов

(К-1, ЭД, ВХ-1/1,2, Р-9¸Р-12, дренажи и свидетели в тупиковых участках схемы.

Узел приготовления реагентов: — набирается давление из баллонов до 0,4 кгс/см 2 , выдержка, сброс на воздушки после PCV-1075-б. После продувки систему оставить под давлением азота.

Операцию набора-сброса давления повторяют обычно 2 раза, но критерием является содержание кислорода в сбрасываемом газе не более 0,5% об. Пробы отбираются в наиболее удаленных от места ввода азота участках схемы.

При инертизации системы методом продувки основные схемы следующие:

— трубопровод нефти на установку ® Н-1/1,3 ® КХ-1 ® трубное пространство Т-1/1,2 ®

® Т-1/4, Т-1/2, П-3; ® воздушники ЭД;

® ЭД-100,101 ® Е-101,Е-102 ® воздушники; ЭД-100,101 ®

® межтрубное пространство Т-1/3,Т-1/4 ® П-3.

— нефтепровод стабильной нефти с установки ® ВХ-3/1,2,3,4 ® Н-1/2,4 ®

® межтрубное пространство Т-1/1,2,5 ® С-1 ® К-1 ® воздушка;

— К-1 ® ВХ-1/1,2 ® К-2 ® КХ-1 ®С-3;

— К-2 ® ВХ-2/1 ® Н-2/1,2 ® ВХ-2/2 ® С-2 ® Р-10, Р-12 ® воздушник.

Схемы продувки топливного газа и узла реагентов аналогичны схемам опрессовки на плотность. Сброс азота при продувке топливного газа – на свечу у печи П-3. После продувки систему оставить под избыточным давлением азота.

Аналогично проводится инертизация системы трубопроводного транспорта ДТ, ТС-1, БГС от УСН-4-2 (цех №3) и резервуаров ДТ, БГС (со сбросом продувочного газа через воздушники резервуаров), а также коммуникаций отгрузки нефтепродуктов на площадку налива а/ц (сброс на свечи) и в ЦОТП.

Схемы продувки и порядок ее проведения разрабатывается цехом №1 при согласовании руководителями цеха №3 и ЦОТП и утверждается службой технадзора ООО «ННПО».

Источник https://www.dokipedia.ru/document/5342661?pid=1149

Источник https://studopedia.ru/15_89589_produvka.html

Источник https://mydocx.ru/7-65208.html