способ ремонта трубопровода путем установки композитной муфты

Изобретение относится к трубопроводному транспорту и может быть использовано для ремонта поврежденных участков нефтепроводов без остановки перекачки продукта. Способ включает установку на поврежденном участке трубопровода верхней и нижней полумуфт, имеющих разделку кромок под сварку с углом разделки 10-30°. Полумуфты сваривают с образованием цилиндрической муфты с кольцевым зазором 6-40 мм между муфтой и трубопроводом. Торцы муфты герметизируют и подают в кольцевой зазор через входной патрубок муфты композитный материал до появления композитного материала в выходном патрубке муфты. Перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм. Технический результат: повышение эксплуатационной надежности отремонтированного участка трубопровода, повышение экономичности способа. 4 з.п. ф-лы, 5 ил.

Формула изобретения

1. Способ ремонта трубопровода, включающий установку на его поврежденном участке цилиндрической муфты, имеющей по меньшей мере один входной и по меньшей мере один выходной патрубки, с образованием кольцевого зазора между внутренней поверхностью муфты и внешней поверхностью трубопровода, герметизацию торцов муфты на трубопроводе и подачу в упомянутый кольцевой зазор через входной патрубок муфты композитного материала до появления композитного материала в выходном патрубке муфты, при этом перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке, а установку муфты на трубопровод осуществляют путем размещения вокруг трубопровода двух полумуфт, имеющих разделку кромок под сварку, и их последующего соединения сваркой, отличающийся тем, что муфту устанавливают с образованием кольцевого зазора величиной 6-40 мм, при этом угол разделки кромок под сварку составляет 10-30°, а дробеструйную обработку осуществляют абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм.

2. Способ по п.1, отличающийся тем, что свариваемые кромки полумуфт имеют симметричную разделку под сварку с углом разделки 25-30°.

3. Способ по п.1, отличающийся тем, что свариваемые кромки полумуфт имеют несимметричную разделку под сварку с углами разделки 25-30° и 10-15°.

4. Способ по п.1, отличающийся тем, что абразивную обработку осуществляют под углом между направлением абразивной струи и плоскостью обрабатываемой поверхности, составляющим 45°.

5. Способ по п.1, отличающийся тем, что в качестве композитного материала используют материал на основе эпоксидной смолы.

Описание изобретения к патенту

Изобретение относится к способу ремонта трубопроводов и может быть использовано для ремонта поврежденных участков нефтепроводов без остановки перекачки продукта.

Из уровня техники известна композитно-муфтовая технология ремонта трубопровода, при которой на поврежденный участок трубопровода устанавливают цилиндрическую муфту с патрубками с образованием кольцевого зазора между ними, герметизируют торцы муфты на трубопроводе, после чего подают в кольцевой зазор между муфтой и трубопроводом через входной патрубок композитный материал на основе эпоксидной смолы до его появления в выходных патрубках. При этом муфту сваривают из двух полумуфт с обеспечением охвата трубопровода. Перед установкой муфты внутреннюю поверхность муфты, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке (см. Патент РФ RU 2191317 С2, 20.10.2002).

Недостатком известного способа является низкий уровень адгезии композитного материала к поверхностям муфты и трубопровода, а также невысокая прочность сварного соединения, что может отрицательно сказаться на надежности отремонтированного участка трубопровода при его последующей эксплуатации.

Задачей заявленного изобретения является создание экономичного способа для ремонта поврежденных участков трубопровода без остановки перекачки продукта.

Технический результат заявленного изобретения заключается в повышении эксплуатационной надежности отремонтированного участка трубопровода, а также в повышении экономичности способа.

Указанный технический результат достигается за счет того, что способ ремонта трубопровода включает установку на его поврежденном участке цилиндрической муфты, имеющей по меньшей мере один входной и по меньшей мере один выходной патрубки, с образованием кольцевого зазора между внутренней поверхностью муфты и внешней поверхностью трубопровода, герметизацию торцов муфты на трубопроводе и подачу в упомянутый кольцевой зазор через входной патрубок муфты композитного материала до появления композитного материала в выходном патрубке муфты, при этом перед установкой муфты ее внутреннюю поверхность, а также поверхность поврежденного участка трубопровода подвергают дробеструйной обработке, а установку муфты на трубопровод осуществляют путем размещения вокруг трубопровода двух полумуфт, имеющих разделку кромок под сварку, и их последующего соединения сваркой, муфту устанавливают с образованием кольцевого зазора величиной 6-40 мм, при этом угол разделки кромок под сварку составляет 10-30°, а дробеструйную обработку осуществляют абразивным материалом, имеющим размер частиц 0,5-2,5 мм, при давлении воздуха 0,6-0,8 МПа и расстоянии от выходного

отверстия сопла дробеструйной установки до обрабатываемой поверхности 200-300 мм.

Кроме того, указанный технический результат достигается в частных формах реализации изобретения за счет того, что:

— свариваемые кромки полумуфт имеют симметричную разделку под

сварку с углом разделки 25-30°;

— свариваемые кромки полумуфт имеют несимметричную разделку под

сварку с углами разделки 25-30° и 10-15°;

— абразивную обработку осуществляют под углом между направлением абразивной струи и плоскостью обрабатываемой поверхности, составляющим

— в качестве композитного материала используют материал на основе эпоксидной смолы.

Авторами изобретения было неожиданно обнаружено, что указанные условия проведения дробеструйной обработки в сочетании с величиной кольцевого зазора между трубопроводом и муфтой обеспечивают хорошую (равномерную) наполняемость кольцевого зазора композитным материалом, а также его улучшенную адгезию к поверхностям трубопровода и муфты, что позволяет повысить надежность отремонтированного участка (ремонтного узла) при дальнейшей эксплуатации трубопровода. При этом использование полумуфт с кромками, имеющими разделку под сварку с углом 10-30°, обеспечивает хорошее заполнение металлом сварочного шва между свариваемыми кромками и повышает прочность сварного соединения, что также позволяет повысить надежность отремонтированного участка.

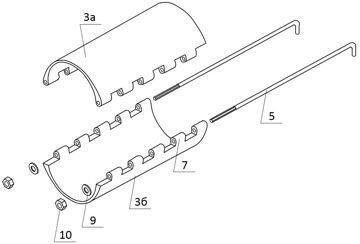

Схема реализация заявленного способа показана на фиг.1-4, при этом на фиг.1, 2 показана схема установки муфты, на фиг.3 — схема заполнения кольцевого зазора композитным составом, на фиг.4 — отремонтированный участок трубопровода, а на фиг.5 — схема разделки кромок полумуфт.

Способ осуществляется следующим образом.

При обнаружении дефектного участка трубопровода 1 в результате, например, коррозии или вмятины, поврежденный участок очищается от изоляции. Поверхность трубопровода в зоне повреждения, а также внутренняя поверхность муфты подвергаются дробеструйной обработке посредством пневматической дробеструйной установки. Дробеструйную обработку осуществляют абразивным материалом с размером частиц 0,5-2,5 мм. В качестве абразивного материала используют, например, измельченный шлак, белый электрокорунд и т.п. В качестве рабочей среды дробеструйной установки используется сжатый воздух, давление которого должно составлять 0,6-0,8 МПа. При давлении ниже 0,6 МПа резко снижается скорость очистки поверхности, а при давлении выше 0,8 МПа резко возрастает расход абразивного материала без заметного увеличения скорости очистки. Расстояние от выходного отверстия сопла дробеструйной установки до обрабатываемой поверхности должно составлять 200-300 мм. При этом предпочтительно проводить обработку под углом 45° между направлением абразивной струи и плоскостью обрабатываемой поверхности.

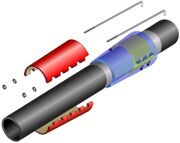

После дробеструйной обработки осуществляют установку цилиндрической муфты 2 (см. фиг.1, 2), которая охватывает трубопровод 1 и состоит из нижней 3 и верхней 4 полумуфт. Полумуфты 3 и 4 соединяют между собой сварными швами 5 при монтаже муфты 2 на трубопроводе 1, при этом сама муфта 2 к трубопроводу 1 не приваривается.

При этом кромки свариваемых полумуфт 3 и 4 имеют разделку под сварку с углом разделки, равным 10-30° (см. фиг.5). При этом предпочтительными являются два варианта разделки кромок:

— симметричная разделка с углом 25-30° (фиг.5, а),

— несимметричная разделка с углами 25-30° и 10-15° (фиг.5, б). Внутренний диаметр муфты 2 превышает внешний диаметр трубопровода 1 на величину, достаточную для образования кольцевого зазора, величина которого устанавливается в пределах от 6 до 40 мм. Регулировку величины зазора между трубой и муфтой проводят установочными болтами 6 с учетом геометрии трубы. Контроль величины установленного зазора осуществляют в нескольких местах с каждой стороны муфты через технологические отверстия в ней.

После установки необходимого кольцевого зазора осуществляют герметизацию торцов муфты с целью создания замкнутого объема между трубой и муфтой для последующего заполнения его композитным составом. Для этого по краям кольцевого зазора размещают быстротвердеющий герметик 7 (например, на основе полиэфирной смолы). Предпочтительно проводить герметизацию в два слоя: первым слоем герметика непосредственно заполняют боковой зазор между трубопроводом 1 и муфтой 2 на глубину 25 мм, а вторым слоем формируют внешний скос Т ремонтной конструкции, обеспечивающий плавный переход от внешней цилиндрической поверхности муфты 2 к внешней цилиндрической поверхности трубопровода 1 (см. фиг.4), необходимый для качественного нанесения изоляционного покрытия на ремонтную конструкцию. При формировании скоса угол между перпендикуляром к оси трубопровода 2 и линией, образуемой скосом 7, должен быть не менее 30°.

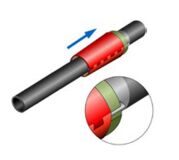

Далее осуществляют заполнение кольцевого зазора композитным составом 8, в качестве которого может быть использована, например, эпоксидная смола. Для заполнения кольцевого зазора в муфте 2 предусмотрены входные 9, 10 и выходные 11, 12 патрубки. При этом входной патрубок 9 является основным, а патрубок 10 — резервным (необходим в случае закупорки основного входного патрубка 9). Перед заполнением один армированный прозрачный шланг 13 (наливной) подсоединяют к нагнетательному насосу 14, а другой шланг 15 — к резервному патрубку 10. На верхние выходные патрубки 11 и 12 надевают контрольный прозрачный шланг 16 и в его верхней точке делают сквозной пропил 17 для выхода воздуха.

Затем заполняют бункер нагнетательного насоса 14 композитным составом, и включают его. Насос должен работать, пока композитный состав не покажется из наливного шланга 13 и не вытеснит из него воздух. После чего подключают шланг 13 к входному патрубку 9, включают насос 14, и нагнетают композитный состав в муфту до полного заполнения шланга 15 резервного патрубка 10 (чтобы в шланге 15 не оставался воздух). Зажимом 18 пережимают шланг 15.

Далее заполняют композитным составом муфту до тех пор, пока он не покажется в контрольном шланге 16 на высоте от выходных патрубков 30-40 см, и останавливают насос. При закачке композитного состава необходимо поддерживать его постоянный уровень в бункере насоса для предотвращения попадания воздуха в заполняемый кольцевой зазор.

Зажимами 19 и 20 перекрывают шланг 13 и перерезают его между зажимами. Остатки композитного состава откачивают из насоса 14 в контейнер.

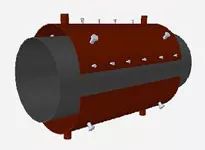

Композитный материал затвердевает до требуемой прочности в течение 24 часов. После его отверждения все выступающие детали на внешней поверхности муфты удаляют и, если это необходимо, наносят на поверхность муфты изоляционную ленту для противокоррозионной защиты отремонтированного участка трубопровода.

Таким образом, заявленный способ позволяет производить экономичный ремонт поврежденных участков трубопровода без остановки перекачивания продуктов, при этом отремонтированный участок характеризуется повышенной надежностью при дальнейшей эксплуатации трубопровода.

Следует отметить, что заявленное изобретение не ограничено частными формами его реализации, раскрытыми в описании. Возможны также иные формы исполнения изобретения в объеме приведенных существенных признаков.

Композитная муфта на трубопровод

14.04.2015 00:00

Муфта КОНУС-КОМПОЗИТ является дальнейшим развитием линейки КОНУС и отличается от неё обечайкой, изготовленной из композитных материалов.

Такая конструкция позволяет обойтись без сварочных работ и значительно упрощает установку, особенно на трубопроводах больших диаметров.

ПРИНЦИП РАБОТЫ

Герметизация зазоров, включая зазор между трубопроводом и композиционной муфтой, достигается за счёт прижимающего усилия, создаваемого при натягивании конусной обечайки на муфту, также имеющую коническую форму. Высокие прочностные характеристики материала композиционной муфты и полимеризованной клеящей пасты, используемой при монтаже, гарантирует полную передачу нагрузки от дефектного участка трубы на композиционную обечайку, что обеспечивает восстановление его несущей способности до уровня бездефектной трубы и способствует повышению эксплуатационной надёжности трубопровода в целом.

Ремонт трубопроводов конусными композитными муфтами относится к постоянным и капитальным методам ремонта.

Муфты КОНУС-КОМПОЗИТ выпускаются в двух исполнениях: Конус-Композит и Конус-Композит Плюс

Внутренняя поверхность

полностью прилегает к внешней поверхности ремонтируемого

трубопровода.

Внутренняя поверхность

имеет выборку, совпадающую по форме и размеру с внешней

поверхностью муфты Антисвищ.

НАЗНАЧЕНИЕ МУФТ «КОНУС-КОМПОЗИТ»

Муфты Конус-Композит предназначены:

- для ремонта несквозных дефектов стальных трубопроводов наземного, подземного,надземного и подводного исполнения Ø 50 ÷ 1420 мм с рабочим давлением ≤ 10 МПа, эксплуатируе-мых при t °C = –60° ÷ +450°;

- для усиления металла на участках с недопустимыми инсталляциями на поверхности трубы, которые необходимо устранить постоянным методом ремонта (в данном случае монтаж ККМ Конус-Композит может быть использован, как альтернатива замене катушки);

- для усиления металла в зоне кольцевых сварных швов, в том числе на стадии строительства;

- для ремонта дефектов неметаллических трубопроводов.

НАЗНАЧЕНИЕ МУФТ «КОНУС-КОМПОЗИТ ПЛЮС»

Муфты Конус-Композит Плюс предназначены:

- для ремонта сквозных дефектов (свищей) секций трубопроводов, в том числе неметаллических, в любом исполнении, с максимальным внутренним рабочим давлением ≤ 10 МПа, которые предварительно ликвидированы при помощи герметизирующих муфт Антисвищ;

- для герметизации стальных трубопроводов в околошовных зонах вертикальных сварных стыков.

СВОЙСТВА

Ремонт трубопровода с помощью конусных композитных муфт позволяет обеспечить:

- восстановление несущей способности секции с дефектами до уровня бездефектной трубы;

- герметичность отремонтированного участка на весь оставшийся срок эксплуатации трубопровода.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ МУФТЫ КОНУС-КОМПОЗИТ

Муфта Конус-Композит содержит устанавливаемую на трубопровод 1 композитную муфту 2 с цилиндрической внутренней поверхностью, соответствующей диаметру трубопровода, и обечайку 3, выполненную с возможностью установки своей внутренней поверхостью на соответствующую ей внешнюю поверхность композитной муфты.

Муфта 2 изготовлена из композиционного материала, хорошо работающего на сжатие и обеспечивающего передачу радиальной нагрузки с дефектного участка на обечайку, которая также выполнена из композиционного материала, но уже из плохо растягивающегося, с модулем упругости не менее 130 ГПа, что для композитов является максимально близким значением к модулю упругости трубных сталей.

Внешняя поверхность композитной муфты 2, а также внешняя и внутренняя поверхности обечайки 3 выполнены коническими. Композитная муфта 2 состоит из двух составных частей 2-а и 2-б, соединяемых между собой в процессе монтажа на трубопровод 1, имеющего дефект 4.

Композитная обечайка выполнена из двух составных частей 3а и 3б, соединённых между собой осями 5, заканчивающуюся с одной стороны резьбовой частью, а с другой – Г-образным фиксатором.

Оси 5 проходят через петли 7, внутри кото-рых размещены металлические втулки, позволяющие свисти к минимуму зазоры между внутренней поверхностью петель и проходящими сквозь них осями, что обеспечивает отсутствие в петлях изгибающих напряжений и появления в них трещин.

Гайки 10 через шайбы 9 навинчиваются на резьбовые части осей 5, продетых че-рез петли 7 совмещенных между собой частей композитной обечайки 3а и 3б.

Таким образом, гайка 10, шайба 9 и ось 5, в сборе выполняют сразу две функции:

- соединяют и фиксируют две части обечайки 3а и 3б;

- служат приспособлением для затя-гивания обечайки на муфту и обеспече-ния тарированного обжатия ремонтной конструкции.

МОНТАЖ МУФТЫ КОНУС-КОМПОЗИТ ПЛЮС

ШАГ1

Остановка истечения продукта перекачки. Очистка трубопровода от изоляции в районе предстоящего монтажа муфты Антисвищ.

ШАГ2

Монтаж муфты Антисвищ на трубопровод. Тарированная затяжка болтовых соединений. Возобновление перекачки.

ШАГ3

Заполнение композитом пазух между фланцами Антисвища.

ШАГ4

Обезжиривание внутренних поверхностей обеих частей композитной муфты и нанесение на них композитной пасты.

ШАГ5

Монтаж композитной муфты поверх Антисвища и подготовка композитной обечайки к сборке.

ШАГ6

Сборка композитной обечайки рядом с дефектным участком, обезжиривание

наружной поверхности композитной муфты и нанесение на неё клеящей пасты.

ШАГ7

Сдвигание композитной обечайки вдоль оси трубы поверх композитной муфты так, чтобы Г-образные фиксаторы соединительных осей зацепились за кромку композитной муфты.

ШАГ8

Закручивание гаек на концах соединительных осей сначала обычными гаечными ключами, а затем динамометрическим гаечным ключом до усилия, указанного в паспорте изделия.

ШАГ9

Изолирование отремонтированного участка трубопровода с нахлестом на старую изоляцию.

КОМПОЗИТНЫЕ МУФТЫ П-1

Оформите заявку на услугу, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Область применения: Ремонтные конструкции типа П-1 предназначены для ремонта на действующих магистральных (технологических) нефтепроводах Ду159-1220мм, с номинальной толщиной стенки 7-18мм, работающих под давлением до 7МПа (70 кг/см2) по методу композитно-муфтового ремонта.

1. Полуобечайка — 2 шт;

2. Входной и выходной патрубки — 2 шт;

3. Установочные болты;

4. Контрольные болты.

Способ применения: На дефектный участок трубы с зазором 6 — 40 мм устанавливаются две стальные полумуфты, которые свариваются между собой. Пространство между торцами муфты и стенкой трубопровода заполняется герметиком, через входные патрубки в полость между муфтой и трубопроводом закачивается композитный раствор на основе эпоксидного компаунда, отверждающимся в течение 24 часов.

Композитный состав, заполняя пространство между трубой и муфтой и отверждаясь, образует с муфтой монолитную конструкцию, препятствующую свободному деформированию дефектной зоны трубы. Получаемая ремонтная конструкция разгружает трубу в зоне дефекта и тем самым повышает ее прочность и долговечность на срок не менее 30 лет.

Этот эффективный метод выборочного ремонта трубопровода без вывода его из эксплуатации по результатам испытаний отнесен к методам постоянного ремонта трубопровода.

Композитно-муфтовая технология универсальна и применима для ремонта дефектов различных типов.

Муфты, используемые для ремонта дефектов трубы, могут устанавливаться на прямые трубы и на трубы с изгибом.

Прочность и долговечность композитно-муфтовых ремонтных конструкций подтверждена натурными испытаниями на трубах отечественного производства с реальными и искусственными дефектами. Испытания проводились по программе, согласованной с Гостехнадзором РФ.

Источник https://www.freepatent.ru/patents/2520778

Источник https://pso-ngd.com/products/article_post/konus-kompozit

Источник https://surgut-rsu.ru/mufty/kompozitnye-mufty-p-1/