— Технологическая карта на сварку стальных трубопроводов

Настоящая технологическая карта распространяется на ручную дуговую сварку покрытыми металлическими электродами стальных технологических трубопроводов из углеродистых, низколегированных, легированных и высоколегированных сталей, работающих при давлении до 9,81 МПа(100 кгс/см2).

Технологическая карта устанавливает типовой технологический процесс сварки стыков трубопроводов Ø426х7мм, Ø273х7мм, Ø57х3.5мм.

Предназначается для производственного персонала и инженерно-технических работников строительных организаций, производителей работ, мастеров и бригадиров, а также работников службы строительного контроля заказчика.

Конструктивные элементы сварных соединений: труба + труба; труба + фланец; труба + арматура.

Сварка трубопроводов включает в себя следующие виды работ:

- Подготовка кромок труб;

- Сборка стыков трубопроводов;

- Предварительный подогрев стыков трубопроводов;

- Прихватка стыков трубопроводов;

- Сварка стыков трубопроводов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1.ПОДГОТОВКА КРОМОК ТРУБ

2.1.1. Форму разделки концов труб следует выбирать в соответствии с требованиями ГОСТ16037-80.

2.1.2. Зачистку кромок труб необходимо осуществлять механическим способом.

2.1.3. Торцы, скошенные кромки и прилегающие к ним поверхности трубы должны быть зачищены до металлического блеска на ширину 15-20 мм.

2.2.СБОРКА СТЫКОВ ТРУБОПРОВОДОВ

2.2.1. Перед сборкой трубы необходимо рассортировать на группы с плюсовым и минусовым отклонением внутреннего диаметра от номинального значения.

2.2.2. При сборке стыков трубопроводов должны быть обеспечены правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

2.2.3. Сборку стыков трубопроводов следует выполнять в соответствии с требованиями ГОСТ16037-80 и технической документации.

2.2.4 Сборку стыков и деталей трубопроводов необходимо осуществлять с помощью сборочных устройств (приспособлений), позволяющих равномерно распределять по окружности стыка смещения кромок, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей трубопроводов.

2.2.5. Прямолинейность (соосность труб) в месте стыка необходимо проверять линейкой, прикладывая её в трех-четырёх местах по окружности трубы. Максимально допустимое отклонение «а» от соосности, измеряемое щупом, не должно превышать 1,5 мм на расстоянии 200 мм от стыка (черт. 1, а).

2.2.6. Соосность трубы с отводом следует определять по шаблону в соответствии с черт. 1, б.

2.2.7. При сборке стыков трубопроводов диаметром 100 мм и более из прямошовных сварных труб и их деталей продольные сварные швы должны быть смещены один относительно другого не менее чем на 100 мм, а при диаметре менее 100 мм — на 1/3 длины окружности. В отдельных случаях при двухсторонних продольных швах допускается их расположение по одной оси.

Схема проверки взаимного расположения труб в месте стыка

а — проверка соосности на прямых участках труб; б — проверка соосности трубы с отводом Черт. 1

2.2.8. Для поперечных стыков сварных соединений расстояние между осями соседних сварных швов на прямых участках трубопроводов I, II и III категорий должно составлять не менее 100мм, для трубопроводов IV и V категорий — не менее 50 мм.

2.2.9. Расположение поперечных сварных швов на гнутых участках труб не допускается.

2.3. ПРЕДВАРИТЕЛЬНЫЙ ПРОГРЕВ СТЫКОВ ТРУБОПРОВОДОВ

2.3.1. При температуре окружающего воздуха ниже -15°С произвести подогрев свариваемых концов труб на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +100+30 °С.

2.3.2. При температуре окружающего воздуха выше -15° и/или наличии влаги на концах труб произвести подогрев торцов на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +50+30 °С.

2.4. ПРИХВАТКА СТЫКОВ ТРУБОПРОВОДОВ

2.4.1. К прихватке и сварке стыков трубопроводов разрешается приступать только после полной проверки мастером по сварочным работам или контролером правильности подготовки, обработки кромок и сборки труб.

2.4.2. Собранные стыки трубопроводов должны быть прихвачены в нескольких местах по окружности. Прихватки необходимо располагать на равном расстоянии одну от другой, количество и размеры прихваток зависят от диаметра свариваемых труб (табл. 2.4.1).

2.4.3. Прихватки следует выполнять теми же сварочными материалами, что и сварку стыков.

Количество и геометрические размеры прихваток

Диаметр трубы, мм

Количество прихваток на стык

Длина прихватки, мм

Высота прихватки, мм

2,0-2,5 толщины стенки, но не менее 15 и не более 60

0,4-0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше

2.5. СВАРКА СТЫКОВ ТРУБОПРОВОДОВ

2.5.1. СВАРКА ТРУБОПРОВОДОВ Ø 57х3.5мм, Ø 273х6.0мм

Электроды типа Э50А по ГОСТ 9467 (Е7016 по AWS А5.1) диам. 2,5-2,6 мм (корневой слой шва)

Электроды типа Э50А по ГОСТ 9467 (Е7016 по AWS А5.1) диам 3,0-3,2 мм (заполняющие и облицовочный слои шва)

И другие аттестованные аналоги

Форма разделки кромок и сварного шва

Требования и рекомендации

- Направление сварки всех слоев шва – «на подъем».

- Снимать центратор допускается после сварки не менее 60% периметра корневого слоя шва.

- Сборку следует осуществлять без прихваток. В случае технической невозможности сборки без прихваток, их количество должно быть не менее трех, длина каждой 40 — 60 мм. Режим сварки – как для корневого слоя шва.

- Разрешается оставлять незаконченными сварные соединения в случае, если высота сварного шва составляет не менее 2/3 толщины стенки трубы.

- Температура на кромках труб перед сваркой корневого слоя шва (выполнением прихваток) должна быть не ниже установленного для каждой толщины стенки номинального значения (см. раздел «Предварительный подогрев»).

- Межслойная температура должна составлять не менее +50 0С и не более +250 0С.

- Допускается использование труб с V-образной разделкой кромок после механизированной газовой резки и последующей обработки шлифмашинкой. При этом угол скоса кромки должен составлять 30-5 град.

- При проведении работ не должна нарушаться целостность заводской изоляции труб. При проведении газопламенного нагрева следует использовать защитные экраны и/или термостойкие пояса.

- Обратный кабель (заземление) следует присоединять с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки.

- Зажигание дуги следует производить в разделке кромок или с поверхности уже выполненных участков шва.

- Запрещается зажигать дугу на поверхности трубы или детали.

- В процессе сварки стыка производить послойную зачистку механическим способом всех слоев шва от шлака и брызг металла.

- Сварку каждого прохода следует начинать и заканчивать с обеспечением расстояния от заводских швов труб, соединительных деталей – 50 мм.

- Место начала сварки каждого последующего слоя должно быть смещено относительно начала предыдущего слоя шва не менее чем на 30 мм.

- Места окончания сварки смежных слоев шва («замки» шва) должны быть смещены относительно друг друга на расстоянии от 70 до 100 мм.

- Сварка всех слоев шва должна осуществляться в укрытиях (палатках) надежно защищающих свариваемые стыки от атмосферных осадков, ветра и т.д. Допускаемая скорость ветра в зоне сварки, измеряемая анемометром, составляет не более 10 м/с.

- Электроды перед использованием должны быть прокалены согласно рекомендаций завода изготовителя, в случае отсутствия рекомендаций прокаливаются при температуре 300 °С в течение 1 часа.

Сварочные слои

Марка электрода

Диаметр, мм

Полярность

Сварочный ток, А

2.5.2. СВАРКА ТРУБОПРОВОДОВ Ø 426х7.0мм

Электроды типа Э50А по ГОСТ 9467 (Е7016 по AWS А5.1) диам. 2,5-2,6 мм (корневой слой шва)

Электроды типа Э50А по ГОСТ 9467 (Е7016 по AWS А5.1) диам 3,0-4,0 мм (заполняющие и облицовочный слои шва)

Требования и рекомендации

- Направление сварки всех слоев шва – «на подъем».

- Снимать центратор допускается после сварки не менее 60% периметра корневого слоя шва.

- Разрешается оставлять незаконченными сварные соединения в случае, если высота сварного шва составляет не менее 2/3 толщины стенки трубы.

- Перед возобновлением сварки необходимо выполнить подогрев до регламентированной температуры предварительного подогрева.

- Сварное соединение должно быть полностью завершено в течение 12 ч после окончания сварки.

- Температура на кромках труб перед сваркой корневого слоя шва (выполнением прихваток) должна быть не ниже установленного для каждой толщины стенки номинального значения (см. раздел «Предварительный подогрев»).

- Межслойная температура должна составлять не менее +50 0С и не более +250 0С.

- Допускается использование труб с V-образной разделкой кромок после механизированной газовой резки и последующей обработки шлифмашинкой. При этом угол скоса кромки должен составлять 30-5 град.

- При проведении работ не должна нарушаться целостность заводской изоляции труб. При проведении газопламенного нагрева следует использовать защитные экраны и/или термостойкие пояса.

- Обратный кабель (заземление) следует присоединять с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки.

- Зажигание дуги следует производить в разделке кромок или с поверхности уже выполненных участков шва.

- Запрещается зажигать дугу на поверхности трубы или детали.

- В процессе сварки стыка производить послойную зачистку механическим способом всех слоев шва от шлака и брызг металла.

- Сварку каждого прохода следует начинать и заканчивать с обеспечением расстояния от заводских швов труб, соединительных деталей – 50 мм.

- Место начала сварки каждого последующего слоя должно быть смещено относительно начала предыдущего слоя шва не менее чем на 30 мм.

- Места окончания сварки смежных слоев шва («замки» шва) должны быть смещены относительно друг друга на расстоянии от 70 до 100 мм.

- Сварка всех слоев шва должна осуществляться в укрытиях (палатках) надежно защищающих свариваемые стыки от атмосферных осадков, ветра и т.д. Допускаемая скорость ветра в зоне сварки, измеряемая анемометром, составляет не более 10 м/с.

- Электроды перед использованием должны быть прокалены согласно рекомендаций завода изготовителя, в случае отсутствия рекомендаций прокаливаются при температуре 300 °С в течение 1 часа.

Сварочные слои

Марка электрода

Диаметр, мм

Полярность

Сварочный ток, А

3. КОНТРОЛЬ КАЧЕСТВА РАБОТ

№ п/п

Операция

Содержание операции

Оборудование и инструмент

· Внутреннюю и наружную неизолированную поверхности труб очистить от земли и других загрязнений

· Осмотреть поверхность и кромки труб;

· Задиры фасок и вмятины любой глубины, а также любые вмятины с надрывами или резкими перегибами, имеющими дефекты поверхности, исправлению не подлежат и должны быть обрезаны;

· Зачистить до чистого металла прилегающие к кромкам внутреннюю и наружную поверхности трубы на ширину не менее 15 мм.

шаблон сварщика УШС-

· Осуществить сборку труб;

· Смещение кромок должно быть равномерно распределено по периметру стыка. Максимальная величина распределенного смещения С = 0,7 мм – для труб с толщиной стенки 3,5 мм;

· Величина зазора между стыкуемыми кромками труб должна составлять 2,0–3,0 мм.

шаблон сварщика УШС-

· Осуществить предварительный подогрев до температуры, указанной в разделе «Предварительныйьподогрев»;

· Замер температуры торцов труб осуществлять не менее, чем в 4-х точках по периметру стыка на расстоянии 60-75 мм от торцов труб;

· С целью предотвращения быстрого остывания стыков после сварки следует применять защитные теплоизолирующие пояса (кожухи).

· Выполнить сварку корневого слоя шва электродами с основным видом покрытия;

· Тщательно зашлифовать абразивным кругом корневой слой шва;

· Выполнить сварку облицовочного слоя шва электродами с основным видом покрытия;

· Производить послойную зачистку слоев от шлака и брызг;

· Выровнять шлифмашинкой или напильником видимые грубые участки поверхности облицовочного слоя шва и зачистить прилегающую поверхность трубы.

Lincoln Idealarc DC-600,

· Маркировку сварных стыков следует производить несмываемыми маркерами или краской на наружной поверхности трубы на расстоянии 100 мм от сварного шва в верхней четверти периметра трубы.

4. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Основной опасностью при дуговой ручной сварке является опасность поражения электротоком. Сырость, грязь повышают опасность поражения электрическим током; чистая, сухая одежда, сухая обувь (без металлических шпилек), сухой деревянный пол понижают эту опасность. Защитные резиновые галоши, коврики, перчатки служат дополнительным средством защиты от поражения электротоком.

При ручной дуговой сварке поражение электрическим током может произойти от прикосновения к токоведущим частям: к клеммам или концам проводов электросети при подключении сварочного трансформатора или электромашинного преобразователя; к плохо изолированным проводам сварочного трансформатора со стороны питания от электросети; к плохо изолированным сварочным проводам; к токоведущим частям осциллятора.

Провода, ограждения токоведущих частей трансформатора, осциллятора и клеммы должны быть надежно изолированы. Не следует производить самим подключение сварочного аппарата к сети, необходимо вызывать для этого электрика. Недопустимо прикасаться к неизолированным, плохо изолированным, неогражденным частям электрических устройств. Нельзя наступать на переносные электропровода на полу, так как при плохой их изоляции возможно поражение электротоком.

Особую опасность поражения электрическим током представляют сварочные работы, производимые внутри металлических емкостей (котлов, цистерн и пр.). Такие работы требуют соблюдения специальных правил безопасности: применения безопасного электрододержателя с блокировкой, отключающей сварочный ток при холостом ходе (после того, как электрод отведен от свариваемого предмета).

Вследствие неисправностей, сырости, засорения металлической стружкой, загрязнения или увлажнения электрических устройств напряжение может перейти с токоведущих частей на корпус трансформатора, электро-машинного преобразователя, на ограждение электроаппаратуры, в частности осциллятора. Если при прикосновении к оборудованию, электроаппаратуре ощущается напряжение, надо немедленно вызвать электрика для устранения неисправности и проверки защитного заземления.

Постоянную опасность при ручной дуговой сварке представляет воздействие на глаза работающих невидимых ультрафиолетовых и инфракрасных лучей, а также яркого света электрической дуги, вызывающих заболевание глаз, которое может привести к ослаблению и потере зрения. Возможны также ожоги кожи лица и рук ультрафиолетовыми лучами дуги.

Для защиты при сварке от света электрической дуги применяют для сварщиков щитки, а для подручных рабочих очки со светофильтрами — защитными стеклами желто-зеленого цвета, насыщенность (густота) которых подбирается в зависимости от применяемой силы сварочного тока.

Серьезные ожоги могут причинить брызги расплавленного металла и шлака, отлетающие при сварке электрической дугой (температура ее 3500—4000 °С), а также прикосновение к нагретому электроду или свариваемому предмету. Для предотвращения таких ожогов применяются защитные одежда, обувь, рукавицы.

При несоблюдении правил безопасности при сварке тары из-под горючих, смазочных веществ, при заварке ацетиленовых генераторов, сосудов, находящихся под давлением, а также при сварочных работах вблизи легковоспламеняющихся, взрывоопасных веществ возможны взрыв и пожар.

Газы, выделяющиеся при плавлении электродов и сгорании их обмазки, вредны для

здоровья; для удаления их необходимы местная вытяжная вентиляция или интенсивное

проветривание места сварочных работ.

Перед началом работы необходимо надеть установленную для работы защитную спецодежду и спецобувь, убедившись предварительно в их исправности; осмотреть состояние изоляции электропроводки; проверить, имеется ли хороший контакт заземляющего провода со свариваемым изделием, а также все контакты и зажимы сварочной установки и, если они загрязнены и неплотны, зачистить, закрепить их, предварительно отключив электропитание машины; убедиться в исправности щитка маски, целостности цветных стекол светофильтра, плотности (светонепроницаемости) самого щитка маски; зачистить стальной щеткой место сварки до металлического блеска. Если работа производится вне кабины, место работы должно быть ограждено щитами для защиты других сварщиков и находящихся вблизи рабочих от света дуги. При производстве сварочных работ на высоте с лесов или подмостей необходимо покрывать деревянный настил лесов или подмостей железным или асбестовым листом для предотвращения загорания и падения вниз частиц расплавленного металла.

При газосварочных и газорезательных работах наибольшую опасность представляют взрывы ацетиленовых генераторов, кислородных баллонов, ацетилено-воздушных и других газовых смесей в рабочих помещениях. Поэтому, прежде чем приступить к работе, необходимо проверить исправность инструмента, приспособлений и защитных очков. Применяемый сварщиком и резчиком инструмент (молоток, зубило, ломик, гаечные ключи и др.) должен быть сделан из металла, не высекающего искр. Перед началом работы следует продуть шланги и убедиться, что в них нет воды, поставить около рабочего места ведро с чистой холодной водой для охлаждения перегревшихся мундштуков горелки (резака).

Запрещается выполнять сварку изделий ближе 10 м от легковоспламеняющихся или

огнеопасных материалов, изделий, находящихся под давлением (трубы, котлы и др.), а также производить сварочные работы в дождливую погоду вне помещения, если над местом сварки нет навеса.

5. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

— МДС 12-29.2006 Методические рекомендации по разработке и оформлению технологической карты;

— СП 49.13330.2012 Безопасность труда в строительстве. Актуализированная редакция СНиП 12-03-2001. Часть 1;

— СП 48.13330.2019 Организация строительства. Актуализированная редакция СНиП 12-01-2004;

— ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры;

— ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры;

— РД 11-02-2006 Требования к порядку и составу ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте, объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения.

Исполнительная документация

- Строительные журналы

- Акт приема сдачи работ

- Протоколы испытаний

- Приказы, наряд-допуска, инструкции и другое

- Исполнительная документация пример

Техническая документация

- Сертификаты на материалы

- Линейная арматура для ЛЭП

- Провода и тросы для воздушных линий электропередач

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Линейная арматура для ЛЭП

- Металлические опоры ЛЭП и комплектующие

- Сваи стальные винтовые

- Провода и тросы для воздушных линий электропередач

- Кабельная продукция

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Кровельные и фасадные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Детское игровое оборудование

- Материалы ВСП ЖД

- Электротехническое оборудование для ВЛ, ОРУ, ЗРУ, ОПУ, КТПН

- Охранно-пожарная сигнализация, электроосвещение, отопление, вентиляция и кондиционирование

- Сети связи

- Сети связи (ВОЛС)

- Электрические сети (ЛЭП)

- Отделочные работы

- Окна

- Сварочные работы

- Свайные работы

- Восстановление и ремонт

- Автодороги и мосты

- Геодезические работы

- ТТК в AutoCAD

Новые статьи

Опалубка для фундамента и стен

Основа любого строения – фундамент. Он должен выдержать нагрузку всего здания, быть устойчивым при горизонтальных нагрузках. А для того чтобы.

Технологическая карта и протокол сварки полиэтиленовых труб

Протокол сварки полиэтиленовых труб является результатом правильно разработанной технологической карты согласно требованиям нормативных документом системы аттестации сварочного производства НАКС.

Содержание

В современном мире полимерные материалы все больше вытесняют металл, поскольку они обладают превосходной химической стойкостью, низким удельным весом, стойкостью к абразивному износу, высокой прочностью на растяжение и низким водопоглощением. Сейчас уже не в диковинку, что полимерные трубы и фитинги используют в трубопроводах холодного и горячего водоснабжения, газоснабжении, водоотведении (канализация). Эти системы являются жизненно важными, поэтому к качеству материалов и сварных соединений предъявляются высокие требования. Поломка любого трубопровода может вызвать техногенную катастрофу влекущую за собой экологическую катастрофу и даже гибель людей.

С целью обеспечения безупречного качества в НАКС была разработана процедура аттестации технологии сварки, сварщиков и оборудования, в рамках которой является обязательным разработка технологических карт, которые позволяют обеспечить повторяемость процесса, а протокол служит подтверждением соблюдения всех режимов и условий.

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

Карта технологического процесса сварки полимерных труб встык нагретым инструментом

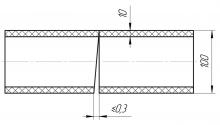

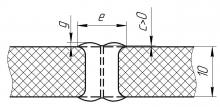

Наименование изделия сварное соединение Способ сварки НИ НД СП 42-101-96; СП42-105-99 Вид соединения стыковое Сварочное оборудование Ф.И.О. сварщика Характеристика деталей: завод-изготовитель марка материала полиэтилен ПЭ80 дата выпуска номер сертификата диаметр трубы 110мм толщина стенки, (SDR) 10мм, (11,0) Клеймо сварщика Эскиз сварного соединения Конструкция сборки Конструктивные элементы сварного соединения

g — высота грата;

е — ширина грата;

с — превышение впадины между валиками грата и поверхностью деталиТехнологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха

8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздуха

Дополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

Требования к контролю качества

Метод контроля Наименование (шифр) НД Объем контроля (%, кол-во образцов) 1. Визуальный и измерительный СП 42-101; СП 42-105 100 % 2. Ультразвуковой Инструкция* 100 % 3. Испытание на статическое растяжение ГОСТ 11262; СП 42-105 ≥ 5 образцов * Инструкция по ультразвуковому контролю сварных стыковых соединений полиэтиленовых труб, утвержденная ОАО «Росгазификапия», 1999 г.

Разработал: (подпись, дата) Фамилия И.О. Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

Наименование изделия сварное соединение Способ сварки ЗН НД СП 42-101-96;

СП 42-105-99Вид соединения стыковое Сварочное оборудование ЗНШ Ф.И.О. сварщика Характеристика деталей: завод-изготовитель марка материала дата выпуска номер сертификата (ГОСТ/ТУ) диаметр трубы 50 мм толщина стенки, (SDR) 4,5 мм (11,1) Клеймо сварщика Технологические параметры сварки* Температура окружающего воздуха, °С Наружный диаметр трубы, мм Толщина стенки, мм SDR Время охлаждения после сварки, мин 20 50 4,5 11,1 7 *При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

- произвести обрезку труб под прямым углом к их осям;

- пометить на торцах участок сварки длинной не менее 0,5 длины фитинга от края;

- произвести зачистку механическим способом поверхности деталей в зоне сварки от оксидного пленки на глубину 0,1—0,2 мм;

- провести снятие фаски на внутренней и наружной поверхностях торца трубы;

- при помощи приспособления придать трубе в зоне сварки круглую форму;

- обезжирить зону сварки;

- маркером на поверхность трубы нанести отметки на расстоянии 0,5 длины фитинга от торца трубы;

- закрепить детали в позиционере или на выравнивающих опорах;

- вставить подготовленные торцы труб в фитинг, после чего подключить его к сварочному аппарату;

- в сварочный аппарат, при помощи карандаша, записать параметры сварки, которые указаны на штрихкоде этикетки фитинга;

- включить сварочный аппарат и осуществить сварку;

- провести визуальный и измерительный контроль сварного соединения.

Требования к контролю качества

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС — можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Технологическая карта сварки

Сварка относится к одному из наиболее распространенных методов соединения металлических деталей и конструкцией. Этот процесс не является особо затратным, но обеспечивает прочное, практически неразрушимое соединение, которое происходит под воздействием высоких температур.

Сварка является ответственной работой, от качественного выполнения которой зависит прочность и долговечность конструкции. Большую роль на сварочном производстве играет технолог, одной из главных обязанностей которого является формирование технологической карты сварки.

Способы сварки

Классификация способов сварки регламентируется ГОСТом 19521 и предусматривает по энергетическому признаку три основных метода:

- Термический.

- Термомеханический.

- Механический.

Термическому способу принадлежат виды сварок, которые предусматривают стыковку деталей методом плавления, при котором также находит место использование тепловых видов энергии, например дуговая и газовая. Термомеханический способ включает в себя виды сварок, в которых тепловая энергия используется в сочетании с давлением: электроконтактная, диффузионная, газопрессовая.

Механический способ подразумевает такие виды сварок, которые осуществляются с применением давления и механических усилий: холодная сварка, ультразвуковая, сварка взрывом и трением. Сварка холодным методом подразделяется на точечную, шовную, стыковую.

По степени механизации различаются ручная, полуавтоматическая, автоматическая методы сварочного процесса. Каждый из методов сварки обладает своими особенностями, поэтому на определенный вид работ составляется особый технологический документ.

Что такое технологическая карта

Карта технологического процесса сварки — это конструкторский документ, по сути, представляющий собой подробную пошаговую инструкцию, предназначенную для сварщика, которому было поручено осуществить соединение металлических деталей с помощью использования этого метода.

Карта сварки составляется инженером-технологом, подписывается им и подлежит утверждению главным инженером.

Сварщику технологическая карта по сварке выдается для правильного осуществления предстоящей ему работы. Технологическая карта сварочных работ представляет собой своеобразный сборник указаний, каким образом, в каком порядке и с помощью какого оборудования необходимо производить соединение деталей из металла друг с другом и каким образом контролировать качество получившегося соединения.

Существует много видов соединения металлических деталей методом сварки. Каждый конкретный случай обладает своими собственными особенностями. Поэтому даже самый опытный сварщик должен перед началом работы разобраться в нюансах предстоящей ему работы. В этом неоценимую помощь может оказать техкарта на сварку металлоконструкций, которая является неотъемлемым документом, входящим в общий комплект всей необходимой комплектации.

К работе могут быть допущены только те сварщики, которые прошли аттестацию, доказав в том числе умение грамотно разбираться в технологических картах и пользоваться ими. Наличие этого документа является своеобразной профилактикой получения сварщиком травм и ожогов, поскольку в нем подробно описаны правила безопасности, которые необходимо выполнять при осуществлении такого непростого процесса, как сварка.

Технологическая карта сварки металлоконструкций составляется и используется при проведении работ на профессиональном уровне. Форма и правила, согласно которым производится заполнение технологической карты сварки металлоконструкций, регламентированы ГОСТом 3.1705-81.

Для чего нужна техкарта

Процесс сварки состоит из множества ступеней, запомнить которые нелегко даже опытному сварщику. Кроме этого, хотя и имеются общие рекомендации, каждое соединение деталей из металла, произведенное с помощью сварочного процесса, имеет свои нюансы.

Существенную помощь оказывает технологическая карта на сварочные работы. Сварщик перед началом процесса обязан ознакомиться с техкартой на сварку. Особое значение наличие этого документа приобретает при ответственных сварочных работах. К таким видам относится, например, технологическая карта по сварке трубопроводов.

Также имеет большое значение наличие такого руководящего материала, как технологическая карта сборочно-сварочных работ при выполнении сложных монтажных работ больших конструкций и подобных задачах.

При этом у сварщика появится полная картина предстоящей ему работы, этапы и переходы между ними. У него будет иметься представление, как осуществлять контроль полученного сварного соединение и какое оборудование необходимо для этого подготовить. Наличие технологической карты на сварку позволит улучшить качество производимых работ и получить хороший результат.

Кроме сварщика техкартой по сварке могут руководствоваться работники, в обязанности которых входит осуществление контроля полученных сварочных соединений.

Наличие техкарты на сварочные работы позволяет повысить продуктивность и эффективность работы сварщика при осуществлении сборки таким способом различных металлических деталей, поэтому ее значение трудно переоценить.

Какие данные указываются в карте

Технологическая карта подробно описывает техпроцесс на сварку металлоконструкций.

К сведениям, указываемым в технологической карте, относятся:

- Сведения об основных материалах, из которых состоят свариваемые детали.

- Вид сварки.

- Применяемое оборудование.

- Параметры, которые следует устанавливать на применяемом оборудовании.

- Температурный режим.

- Способы подготовки к процессу.

- Фиксация изделий.

- Последовательность, в которой должен формироваться сварной шов.

- Используемые нормативы.

- Правила техники безопасности.

- Методы контроля полученного соединения.

В дополнение к перечисленным пунктам в карту сварки могут вноситься любые дополнительные на усмотрение инженера-технолога или заказчика.

Заказчики при составлении договора могут выдвигать свои требования, например, касающиеся сроков проведения процесса или проведения контроля полученных соединений.

Описание материала свариваемых деталей относится к одному из самых важных пунктов технологической карты на сварочные работы металлоконструкций. Оно должно содержать сведения о марке металлов свариваемых деталей, их параметры и характеристики, группу стали, сведения о том, каким образом должны разделываться кромки деталей.

Разработка технологической карты начинается с анализа свариваемых деталей и выбора способа сварки в зависимости от условий, в которых она будет производиться. Согласно расчетам и указаниям нормативных материалов выбирается режим сварки, количество проходов и другие характеристики.

Каждой карте присваивается свой идентификационный номер. Он указывается в технической документации, а также спецификациях. Все технологические карты хранятся в отделе главного технолога. Сварщику они выдаются перед началом работы. Несоблюдение им указанных в карте рекомендаций может вызвать получение некачественного соединения изделий, что может привести к разрушению конструкции.

Метод плавлением

Существует несколько видов сварочного процесса методом плавления, которые должны быть указаны в технологических картах по сварке металлоконструкций:

- Ручная дуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- TIG сварка.

Наиболее распространенной является дуговая сварка. Она находит широкое применение, как в быту, так и в промышленности. Этим видом сварочного процесса можно соединять детали и конструкции из различных материалов. В комплект аппарата для осуществления этого процесса входят держатели электрода, а также держатель массы, крепящийся на свариваемой детали.

Сварка ручным дуговым методом производится электродами, состоящими из металлического стержня и обмазки, функцией которой является защита стержня и обеспечение стабильности горения электрической дуги.

Операционная технологическая карта сборки и ручной дуговой сварки содержит сведения о том, какие электроды могут использоваться. Имеется большой выбор электродов. При правильном выборе с помощью этого метода может проводиться сварка деталей из различных материалов. Этим методом возможна сварка во всех пространственных положениях, а также в труднодоступных местах. К отрицательным моментам относится низкий КПД работ, невысокая производительность, вредные условия. Такой род работ для получения качественного результата может проводиться только сварщиком, имеющим опыт и высокую квалификацию.

Несмотря на то, что имеется много видов электродов, для разных видов сварки применяются определенные электроды. Имеется указание на то, что перед началом сварки электроды должны быть просушены и другие нюансы этого процесса.

Ручная дуговая сварка потенциально опасна для сварщика, поэтому большое внимание уделяется требованиям безопасности.

В технологической карте указываются способы подготовки кромок деталей и способ сборки.

В качестве способа сборки чаще всего указываются прихватки.

При сварке стыковым методом для получения хорошего шва большую роль играет форма скосов деталей. В технологической карте указывают, каким рекомендуется делать скос. V-образный применяется для тонких листов, а X-образный используется для сварки более толстых деталей.

Согласно технологии электрод вместе со сварной ванной следует плавно перемещать вдоль линии соединения со скоростью, которая зависит от материала деталей. Рекомендуемая скорость указывается в технологической карте. Основной принцип заключается в том, что тонкие детали требуют большую скорость. Для толстых и массивных предпочтительнее будет более медленная.

Исходя из ширины шва и глубины проплавки, необходимо выбрать способ перемещения электрода — прямой, зигзагообразный, петлевидный. Во время выполнения сварки ручным дуговым способом значительную роль играет направление перемещения электрода. Необходимо выбрать один из трех вариантов: по оси электрода, вдоль оси валика, поперек шва.

Газовая сварка также осуществляется методом плавления. При этом используется смесь кислорода и горючего газа. К плюсам газовой сварки относится возможность сваривать цветные металлы, в том числе очень тонкие. Недостатком является сильный нагрев детали.

Видом сварки, при которой соединение происходит благодаря тому, что в зону сварки подается проволока, выполняющая роль электрода, является полуавтоматическая сварка. В ту же зону, что и электрод подается защитный газ, функцией которого является защита места сварки от окружающего негативного воздействия. Таким способом можно сваривать черные и цветные металлы. Еще одним достоинством является то, что можно сваривать тонкие детали и обладающие большой толщиной.

Этот вид сварки весьма распространен. С работой таким методом может справиться сварщик и более низкой квалификации, что делает особо востребованной технологическую карту на сварку металлоконструкций.

Автоматическая сварка отличается используемым оборудованием.Применяемые автоматы являются сложным оборудованием, поэтому в технологической карте важным является описание его настройки, которое должно обеспечивать работоспособность. Существует много видов автоматов, поэтому должны указываться рекомендуемые для сварки конкретного соединения.

TIG сварка в основном используется для сварки деталей из алюминия и сплавов, куда он входит в состав. Также она может использоваться для соединения деталей из нержавеющей стали. При этом виде сварки, как правило, используется электрод из вольфрама, что должно быть отражено в технологической карте.

Термомеханический способ

При термомеханической сварке используется контактный способ. Сварка осуществляется сочетанием местного нагрева и применения давления. Различают точечную, стыковую, шовную, рельефную, шовно-стыковую, что должно быть отражено в технологической карте.

Типовые карты

Для облегчения работы инженеров-технологов оформляются типовые технологические карты на сварочные работы — ТТК. Это документ, который полежит разработке на каждый вид работ и технологический процесс. Она дает общее представление, а к конкретной работе типовая технологическая карта на сварочные работы не привязана.

Разрабатывать ТТК на сварочные работы имеет смысл при массовом или многосерийном производстве. Выполнение сварочных работ по типовой технологической карте упрощает весь технологический процесс. Количество пунктов в карте зависит от сложности выполняемой работы. В типовой карте описываются все основные этапы сварочного процесса.

Заполнение технологической карты

Заполнять все графы документа удобно, используя образец технологической карты сварки. В технологической карте должны иметься сведения о металле соединяемых деталей, их размеры, подготовительные работы, необходимые мероприятия по очистке поверхностей.

Если требуется предварительный прогрев деталей, то надо сообщить об этом. Следует указать последовательность действий для формирования шва, и какое оборудование можно применять для этого конкретного вида работ. Важную роль играют сведения о том, какое значение должен иметь ток, а также значение напряжения, полярность, скорость, с которой должен проходить процесс сварки.

Разработка технологической карты по сварке согласно образцу облегчит и ускорит этот процесс. Режим сварки будет подбираться не на основании опыта сварщика, а согласно рекомендациям, имеющимся в соответствующих нормативных документах. Внизу технологической карты должна стоять фамилия разработчика и его подпись.

Карта технологического процесса сварки — образец заполнения:

Вначале указывается объект, на котором будет осуществляться сварочный процесс. В первой графе «Способ сварки» пишется: ручная дуговая, газовая, полуавтоматическая, автоматическая или иной способ. В приведенном примере РД(111) означает «ручная дуговая», а в скобках — цифровой код этого вида сварки.

Затем следует графа, в которой должна содержаться информация о марке основного материала, из которой состоят свариваемые детали. Эти сведения можно узнать из проекта на изделие. В графу «Наименование (шифр) НТД» заносят перечень нормативных документов, которыми необходимо руководствоваться при сварочном процессе.

Затем сообщаются сведения о типе шва, его диаметре и толщине, а также о типе соединения согласно существующей нормативной документации и распространяемого на него ГОСТа. Затем имеются сведения о положении шва, виде соединения, способе сборки. Если будут использоваться прихватки для надежной фиксации свариваемых изделий, то указываются их количество, длина и высота. Для сварочных материалов должны быть обозначены марка и стандарт или ТУ, согласно которым они были изготовлены.

Важной графой является та, где имеются рекомендация по выбору применяемого оборудования, например, инвертор сварочный.

Неотъемлемой частью технологической карты являются эскизы. Отдельно показываются конструкция, конструктивные элементы шва и порядок сварки. На чертежах проставляются необходимые размеры с допусками.

В качестве параметров технологического типа на каждый валик указывается способ, которым должна быть проведена сварка, диаметр электрода, род тока и его полярность, сила тока, напряжение, скорость, с которой должен перемещаться электрод, расход газа и другая нужная информация.

Ниже находятся дополнительные параметры технологии сварки:

- вид электрода, например, вольфрамовый;

- флюс;

- защитный газ;

- способ защиты обратной стороны шва;

- режим, в котором осуществляется предварительный и сопутствующий подогрев;

- температура при сварке;

- режим термообработки.

К дополнительным параметрам сварочного режима относятся:

- ширина и толщина валика одного прохода в миллиметрах;

- вылет электрода в миллиметрах;

- расстояние, на котором должно находиться сопло горелки от свариваемого изделия, в миллиметрах;

- амплитуда колебания в миллиметрах;

- частота колебаний в мин-1;

- значения параметров импульсного режима: ток импульса в амперах, длительность импульса в секундах, ток паузы в амперах, длительность паузы в секундах.

К дополнительным технологическим требованиям при сварке могут относиться:

- Предварительная просушка торцов деталей при наличии на них влаги.

- Требования к прихваткам. Равномерность расположения прихваток для фиксации изделий. Предварительная зачистка прихваток шлифовальным кругом.

- Какими электродами должна выполняться сварка корневого шва, и их покрытие.

- Шлифование абразивным кругом корневого слоя.

- Какими электродами должна выполняться сварка облицовочного слоя.

- Послойная зачистка каждого из слоев от шлака и брызг.

- Выравнивание с помощью шлифовальной машины или напильника грубых участков облицовочного слоя.

Важной составляющей являются методы контроля полученного соединения и оборудование, применяемое для этого. При многосерийном производстве необходимо указать, какой процент изделий подлежит контролю.

Внизу технологической карты должны иметься подписи работника, который разработал технологическую карту, того, кто проверил правильность ее заполнения, с кем было проведено согласование, с расшифровкой фамилий и указанием должности.Сварка трубопроводов и стальных труб

Трубопроводы относятся к конструкциям повышенной сложности, поэтому к их сварке предъявляются повышенные требования. Это находит отражение в технологической карте сварки трубопроводов, а также в технологической карте на сварку стальных труб.

Технологическая карта сварки трубопроводов — образец:

Операционно-технологическая карта сварки трубопроводов содержит:

- Шифр карты.

- Объект строительства.

- Наименования и обозначение нормативных документов.

- Тип трубопровода.

- Стыкуемые элементы, например, труба с трубой, труба с фланцем.

- Характеристика труб: марка материала, диаметр, толщина стенок, класс прочности.

- Режимы сварки корневого и облицовочного слоев: величина тока, полярность.

- Сварочные материалы.

- Необходимость предварительного подогрева.

На рисунке технологической карты на сварку трубопроводов показывается эскиз с необходимыми размерами.

Внизу технологической карты на сварку трубопроводов имеется раздел с дополнительными требованиями и рекомендациями.

Контрольное сварное соединение

При массовом или многосерийном производстве выполняют соединение, называемое контрольным. Оно может быть вырезано из числа имеющихся соединений или выполнено отдельно из материалов, идентичных основному. Такие соединения легче подвергать контролю и делать на основании этого соответствующие выводы.

Карта технологического процесса сварки контрольного сварного соединения выглядит следующим образом:

На ней должен быть указан основной материал, способ сварки, положение шва, вид соединения, применяемое сварочное оборудование. Указываются технологические параметры сварки: диаметр электрода или проволоки, сила тока, напряжение, время, необходимое для процесса, расход электродов. Сообщается, каким методом должен осуществляться контроль сварных изделий, например, визуальный или радиографический.

Контрольное соединение может подвергаться разрушающим методам контроля, что недопустимо при контроле основных соединений.

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов — допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Интересное видео

Источник https://idenergia.ru/svarochnyye-raboty/tekhnologicheskaya-karta-na-svarku-stalnykh-truboprovodov/

Источник https://weldering.com/tehnologicheskaya-karta-protokol-svarki-polietilenovyh-trub

Источник https://osvarka.com/poleznaya-informaciya/tekhnologicheskaya-karta-svarki