Технологическая карта на сварку трубопровода

6) соответствие сварочного оборудования и сварочных материалов требованиям приложения к РД-25.160.00-КТН-011-10, измерение электрических параметров сварочного оборудования, контроль температурных режимов, измерение скорости сварки;

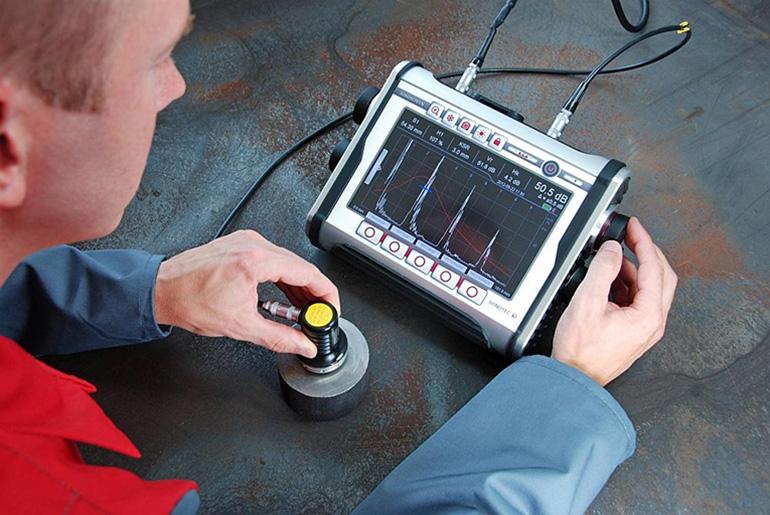

7) радиографический контроль, ультразвуковой контроль, капиллярную (цветную) дефектоскопию (в зависимости от требований проекта, действующих норм и правил).

Запрещается сварка в плеть труб, имеющих повреждение заводской изоляции.

Методы и объемы контроля.

– визуальный и измерительный контроль труб выборочно – в объёме 5%;

– визуальный и измерительный контроль соединительных деталей – в объёме 100%;

– приёмка сварных стыков по внешнему осмотру (контроль геометрических пара-метров) производится методом ВИК в объёме 100%;

2. Расстояние от грунта до нижней образующей трубы.

1. Наличие производственной аттестации технологии сварки и проведении контроля за производством сварочных работ.

2. Инструментальный контроль:

– очистка кромок и прилегающих к ним поверхностей;

– соответствие формы, размеров и качества подготовки свариваемых кромок, в том числе расточки («нутрения»);

-снятие усиления заводских швов.

3. Визуальный контроль:

– сертификатов (паспортов), соответствие (наличие) маркировки (клейм) обозначениям, указанным в паспорте (сертификате);

– очистки полости от посторонних предметов, грязи;

Лупа 5-10 кратная,

1. Расстояние стыка от опоры (при надземной прокладке).

2. Наличие страховых монтажных опор при стыковке и сварке стыка.

3. Отсутствие искрения крепления массы.

4. Контроль прокалки электродов и наличия темопеналов на месте производства сварки.

5. Зачистка 10 мм зоны от края кромки щетками от грязи, ржавчины, насечки

6. Снятие усиления наружного продольного заводского шва 10 -15 с понижением к стыку труб.

7. Расположение продольных сварных заводских швов.

8. Наружное смещение кромок.

9. Центратор: обоснованность выбора и техническое состояние (не должен оставлять царапин, задиров, масляных пятен).

10. Смещение заводских сварных швов относительно друг друга.

11. Установка зазора в стыках.

12. Сушка или предварительный подогрев стыка: режим, температура подогрева, продолжительность, соответствие требованиям (горелки, индукционные подогреватели).

13. Установка прихваток: количество, длина, место расположения, зачистка после сборки (при использовании наружного центратора).

14. Наличие термоизолирующих и защитных поясов для защиты заводской изоляции от брызг.

1.Тип сварочного тока, полярность

2.Способ сварки (сверху-вниз, снизу-вверх).

3.Количество и соответствие расстановки сварщиков схеме расстановки.

4.Зачистка шва в процессе сварки.

6.Температура торцов труб.

7.Зачистка шва после сварки.

8.Выполнение горячего прохода, температура корневого слоя – сопутствующий подогрев.

9.Зачистка после окончания сварки горячего прохода.

ВСН 006-89, ВСН 012-88, РД-25.160.00-КТН-011-10, ПД и ППР.

1. Тип сварочного тока, полярность.

2. Способ сварки (сверху – вниз, снизу-вверх).

3. Зачистка от шлака и брызг.

4. Перекрытие основного метал-ла. Высота усиле-ния. Чешуйча-тость.

5. Смещение сло-ев: относительно друг друга, отно-сительно завод-ских швов. Сме-щение замков.

6. Сварочная дуга: способ зажи-гания.

7. Число слоев шва.

8. Перерывы в сварке.

9. Маркировка стыка.

1.Тип сварочного тока, полярность.

2.Скорость подачи проволоки и напряжение на дуге

3.Способ сварки (сверху-вниз, снизу-вверх) и метод выполнения проходов («слой за один проход», «слой за два прохода», « слой за три прохода»).

4.Зачистка корневого слоя шва

5.Количество слоев, соблюдение межслойной температуры.

6.Выполнение внутреннего корректирующего прохода в местах выхода с потолка перед облицовкой

Параметры контроля определяются РД-25.160.00-КТН-011-10, ПД и ППР.

2. Зачистка шва в процессе сварки.

3. Температура торцов труб (при вынужденных перерывах).

4. Зачистка шва после сварки.

1.Тип сварочного тока, полярность

2.Способ сварки (сверху – вниз, снизу-вверх).

3.Зачистка от шлака и брызг.

4 Перекрытие основного металла. Высота усиления. Чешуйчатость.

– относительно друг друга, относительно заводских швов.

6.Применение присадок (запрещены).

7.Сварочная дуга: способ зажигания.

8.Минимальное число слоев шва.

9.Перерывы в сварке.

2. Смещение начала сварки относительно заводских швов.

3. Зачистка и пропил: прихватки, начала участка первого наружного слоя шва

4. Смещение замков смежных слоев, отсутствие перерывов

5. Режимы сварки.

6. Минимальное число наружных слоев.

7. Количество проходов внутреннего слоя шва.

8. Геометрические размеры внутреннего и облицовочного слоев (определяются по макрошлифам). Ширина облицовочного слоя.

9. Отсутствие перерывов.

1.Одинаковая нормативная толщина стенки деталей.

4.Межслойная температура (снаружи и изнутри трубы)

5.Подогрев стыка в случае снижения температуры.

6.Контроль геометрических размеров (по макрошлифам).

1. В случае применения полуавтоматической сварки методом STT см.п.11.3.3

2. В случае применения ручной электродуговой сварки см.п.11.2.1.

3. Установка направляющих поясов

4. Предварительный подогрев стыка

6. Установка сварочных головок

7. Режимы сварки

1.Установка сварочных головок

3.Способ сварки (сверху – вниз, снизу-вверх)

7.Зачистка каждого слоя

1.Порядок наложения слоев

3.Зачистка корневого слоя шва

4.Разделение участков с не проваром

1.Порядок наложения слоев

3.Способ сварки (сверху – вниз, снизу-вверх)

4.Зачистка каждого слоя

секундомер, контактный термометр

1. Установка направляющих поясов

2. Просушка медного подкладного кольца

1.Порядок наложения слоев

3.Зачистка корневого слоя шва

4.Разделение участков с не проваром

1.Порядок наложения слоев

2.Порядок нанесения корректирующего слоя

3.Порядок нанесения облицовочного слоя.

5.Способ сварки (сверху – вниз, снизу-вверх)

6.Зачистка каждого слоя

секундомер, контактный термометр

1.Соответствие размеров не засыпанных участков трубопровода требованиям НД и ПД.

2.Наличие согласованного технического решения и согласования на выполнение захлестов в месте ликвидации разрыва

3.Наличие страховочной опоры (в случае установки нефтепровода на опоры)

4.Подготовка к сварке, сборка и предварительный подогрев см. п.п.11.1.1.-11.1.3.

5.Наличие наружного центратора

6.Длина катушки: не менее одного диаметра труб.

7.Отсутствие изгибающих моментов (от силовых механизмов) и нагрева трубы вне зоны сварки

8.Отсутствие разнотолщинности соединяемых деталей.

9.Соответствие места сварки замыкающего стыка проектному.

При монтаже захлестов не допускается:

– сварка разнотолщинных труб,

– захлесты на кривых вставках

2. Расстояние сварных стыков от опор

3. Отсутствие натяжения на компенсаторе.

4. Наличие на компенсаторе приваренных однотрубок.

1. Наличие производственной аттестации технологии сварки и проведении контроля за производством сварочных работ.

2. Раскладка отводов в соответствии с проектом

3. Инструментальный контроль:

– смещение продольных швов при монтаже переходных колец;

– очистка кромок и прилегающих к ним поверхностей;

– соответствие формы, размеров и качества подготовки свариваемых кромок, в том числе расточки («нутрения») технологической карте;

1.Толщина соединяемых деталей

2.Длина промежуточной катушки (не менее 250 мм)

3.Специальная разделка кромок

4.Подготовка к сварке, сборка и предварительный подогрев см.п.11.1

В разнотолщинных соединениях не допускается:

– использование труб с не заводской разделкой кромок

– приварка монтажных приспособлений

– подготовка кромок арматуры не в заводских условиях

– перерывов в сварке

1. Наличие технологических карт на ремонт сварных соединений в соответствии с аттестованной технологией.

2. Наличие результатов заключения ЛНК, аттестованного сварщика на устранение дефектов

3. Выборка дефектов сварных швов.

5. Сварка в соответствии с требованиями технологической картой на ремонт.

6. Марка электродов, их диаметр, величина сварочного тока, количество проходов, площадь наплавленного металла, послойное заполнение шва, соблюдение технологии сварки и последовательность операций.

7. Контроль качества ремонта сварных соединений внешним осмотром и измерением.

Рулетка, штангенциркуль, УШС-3,

1. Отклонение оси кожуха от проектной.

2. Наличие наружного центратора.

3. Смещение кромок.

4. Контроль изоляционного покрытия.

5. Установка опорно-центрующих кольцевых опор

6. Герметизация кожуха после протаскивания

7. Пневматическое испытание межтрубного пространства после протаскивания и герметизации кожуха.

8. Монтаж защитной скорлупы на манжету защитного кожуха.

9. Засыпка кожуха.

Рулетка, штангенциркуль, УШС-3,

1. Наличие аттестованной технологии и аттестованных сварщиков на данный вид работ.

2. Проведение входного контроля применяемых материалов, оборудования, комплектации на соответствие требованиям РП и НТД.

3. Расстояния от горизонтального сварного шва до сварного шва воротника.

4. Расстояние от вертикального сварного шва (задвижки) до сварного шва воротник.

5. Вертикальность установки вантуза.

6. Соответствие применяемых материалов и спецификации изделий проектным и требованиям НТД.

7. Очистка кромок и прилегающих к ним поверхностей.

Рулетка, штангенциркуль, УШС-3,

1. Наличие наряд-допусков, разрешительной документации, технического решения в соответствии с требованиями НТД.

2. Наличие не засыпанных участков нефтепровода.

3. Соответствие и правильность установки герметизаторов.

4. Наличие и маркировка контрольных отверстий

5. Наличие страховочной опоры (в случае установки нефтепровода на опоры).

6. Проверка соответствия применяемой комплектации требованиям НТД, (прочностные характеристики, проведение гидроиспытаний, толщинометрии и др).

7. Подготовка к сварке, сборка и предварительный подогрев см.п.10.2.1.

8. Наличие наружного центратора.

9. Длина катушки: не менее одного диаметра труб.

10. Отсутствие изгибающих моментов (от силовых механизмов) и нагрева трубы вне зоны сварки.

11. Отсутствие разнотолщинности соединяемых деталей.

12. Сварка гарантийного стыка в соответствии с техкартой по аттестованной технологии и соответствующими допускными испытаниями сварщиков.

13. Установка чопиков и заваривание технологических отверстий в соответствии с техкартой по аттестованной технологии и соответствующими допускными испытаниями сварщиков.

14. Проведение НК сваренных стыков.

15. Изоляция мест нарушения изоляционного покрытия, проверка адгезии, сплошности, засыпка в соответствии с требованиями НД. оформление исполнительной документации.

При монтаже захлестов не допускается:

– сварка разнотолщинных труб;

– захлесты на кривых вставках;

2. Выполнение прокаливания электродов, порошковой проволоки перед употреблением.

3. Защита рабочих мест сварщика от дождя, снега, ветра и минимально допустимая температура воздуха при сварке конструкций.

4. Наличие документов, подтверждающих проведение механических испытаний пробных образцов стыковых сварных соединений (при наличии указаний в проекте).

5. Выполнение сварных стыков арматуры внахлестку.

6. Длина сварных швов при стыковании арматурных стержней двусторонними накладками.

7. Длина выпусков арматурных стержней из бетона конструкций.

8. Отсутствие недопустимой несоосности стыкуемых арматурных стержней.

9. Отсутствие недопустимой несоосности стержней, соединенных дуговой сваркой с парными круглыми накладками из стали.

Инструментально – 5% от количества смонтированных конструкций, но не менее одной кон-струкции.

Рулетка 5, 20, 50м,

1.Проверка высотных отметок основания.

2.Монтаж основания на проектные отметки.

3.Монтаж колодцев, вертикальность.

5.Проверка люка по отметкам.

6.Гидроизоляция стен колодцев.

7.Засыпка пазух грунтом.

9.Геодезические исполнительные схемы. 10.Полнота оформления исполнительной документации.

Сборка и сварка труб нефтяных и газовых трубопроводов

Сварка магистральных нефтепроводов и газопроводов на территории России и СНГ — это комплекс трудоемких процессов, усложненных труднопроходимой местностью. В большинстве случаев, транспортировка производится на значительные расстояния, что требует поддержания постоянного давления на должном уровне. Это накладывает особые требования к контролю технологического процесса и качества используемых материалов и оборудования. Последствием не добросовестного выполнения сварочных работ и вовлечения не качественных материалов станет незапланированный ремонт и дополнительная, дорогостоящая работа с разработкой специальных мероприятий, а также не исключена экологическая катастрофа. Рассмотрим вопрос сварочных работ подробно, включая виды и назначение, ключевые элементы и этапы процесса, особенности «ручного» и «автоматического» методов», требования к безопасности и качеству.

Виды и назначение трубопроводов

- По назначению:

- для нефти и нефтепродуктов;

- «газовые»;

- гидроприводы (транспортировка полезных ископаемых);

- водопровод;

- паро и теплопроводы;

- осуществление подачи кислорода и перекачки воздуха;

- транспортировка аммиака.

- По способу прокладки:

- Наземные — монтируется на сваях, либо эстакадах с использованием подвижных и не подвижных опор. Как правило, при таком технологическом решении необходима теплоизоляция трубопровода.

- Подземные — укладывают в траншеи, обычно на глубину промерзания грунта. В таком случае требуется только наружное гидроизоляционное покрытие труб и зон сварных стыков, теплоизоляция не нужна.

- Подводные — располагают по дну какого-либо водоема, болота с установкой балластирующих устройств (пригрузов). Также могут проходить в специальных защитных футлярах, расположенных в грунте дна при пересечении рек и других водных преград. Как правило, такие футляры протаскивают методом горизонтально-направленного бурения.

- Плавучие — редкое технологическое решение, трубопровод находится на поверхности водной преграды, крепится специальными поплавками. (обычно используется для для транспортировки пульпы).

- По масштабу:

- Магистральные — имеют существенную протяженность и необходимы для дальнего транспорта нефти и газа.

- Промысловые — располагаются на территории месторождения, используются для транспортировки нефтяных и газовых минеральных ресурсов от добывающих скважин к месту их комплексной подготовки, обработки и очистки.

- Технологические — располагаются также на территории месторождения, как правило на кустовых площадках и является некой обвязкой технологического оборудования между собой и скважинами.

Виды стыков труб и требования к сварке трубопроводов

Сборка нефтепроводов и газопроводов практически одинаковы. Рассмотрим виды сварных стыков и их контроль в процессе сварки.

Сварные соединения делятся на:

- Стыковые — является основным видом соединением при сварке металлических труб, отводов, тройников, переходов и запорной арматуры. Сварной шов проходит по торцу труб или деталей трубопровода;

- Угловые — достаточно редкое соединение, используется при отсутствии возможности уставки тройника или его отсутствия;

- Нахлесточные — при таком соединении, как правило труба меньшего диаметра плотно вставляется в трубу большего диаметра. Также при таком соединении часто используют соединительные муфты. Сварной шов проходит по телу трубы;

Основные требования к сварке трубопровода заключаются в соблюдении норм и правил, указанных в таких документах как: СП 406.1325800.2018, ВСН006-89, ВСН005-88.

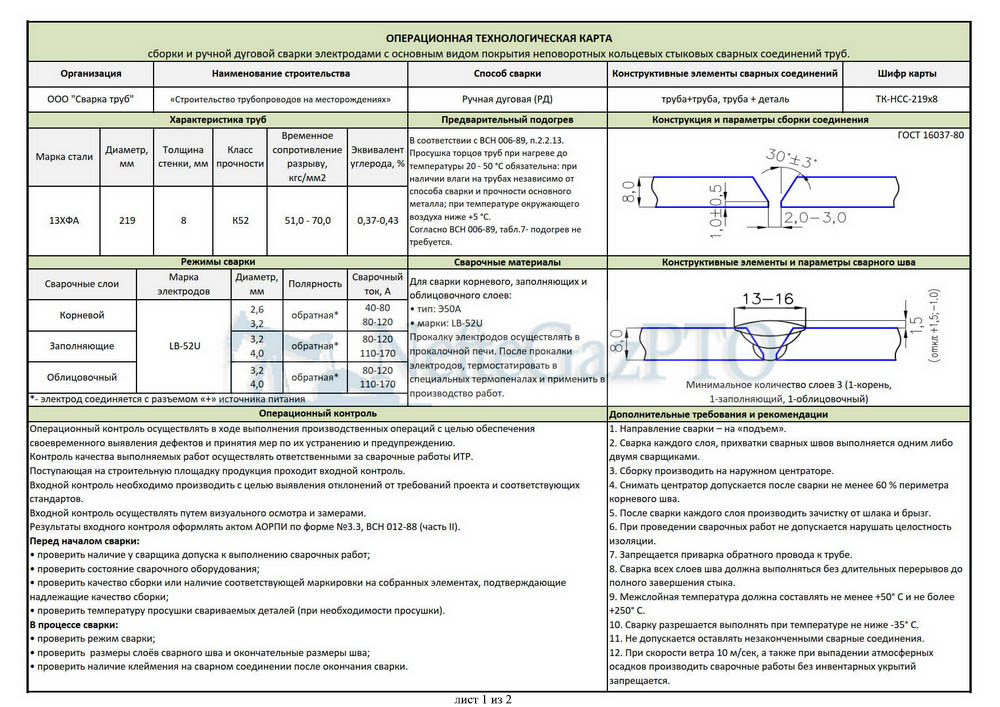

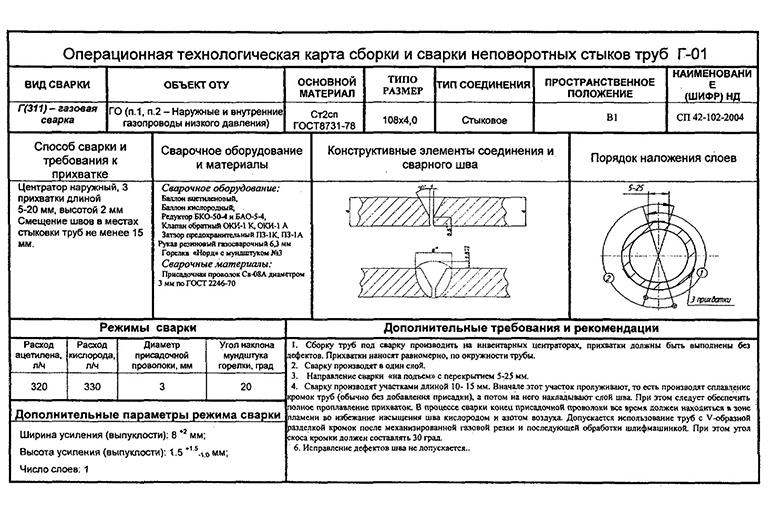

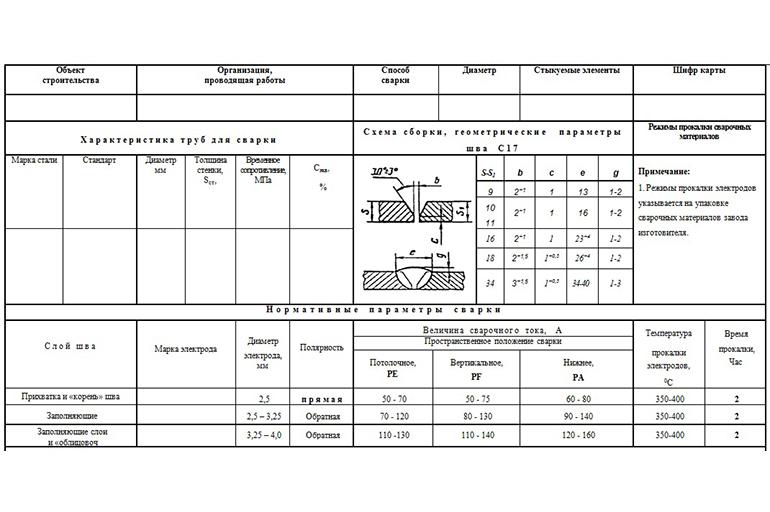

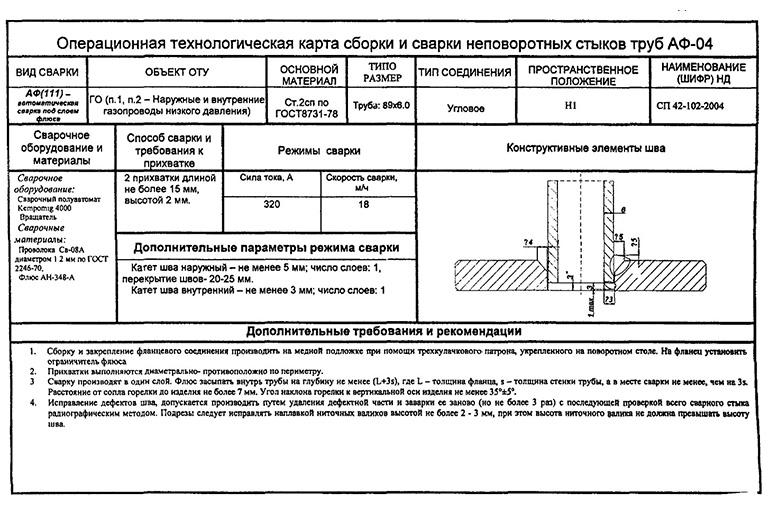

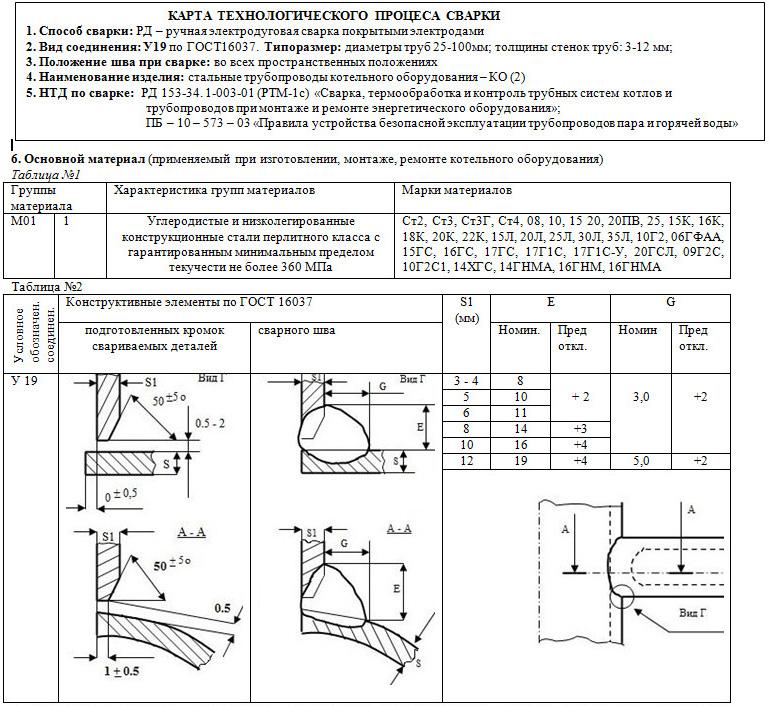

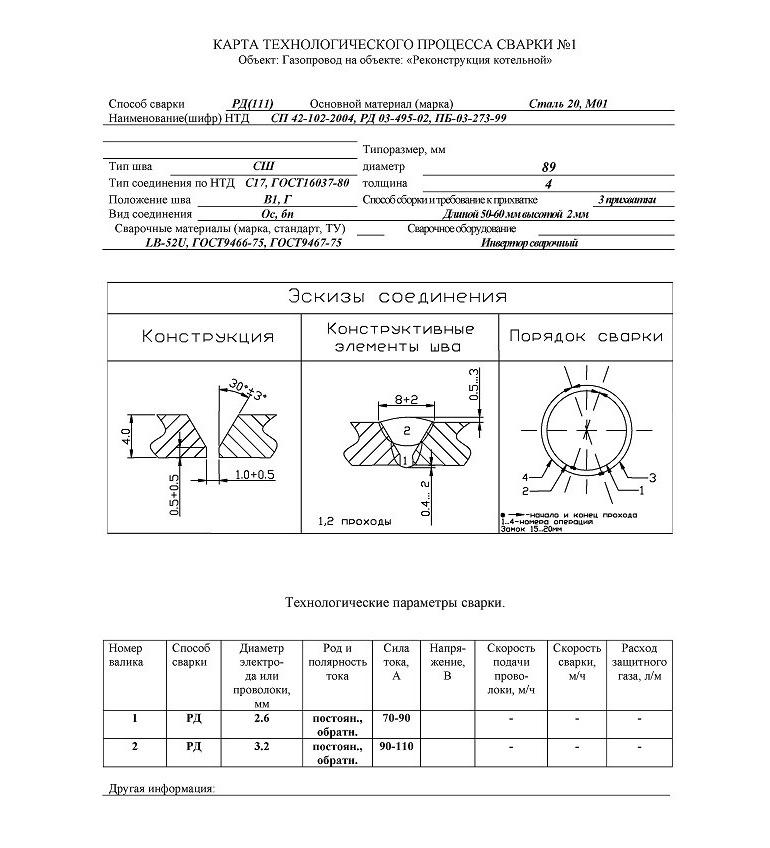

Сварочные работы должны производится в соответствии с разработанной технологической картой на сварку труб конкретного диаметра и толщины стенки. В технологической карте указывается все параметры сборки стыка, температура его подогрева, условий при которых не допускается вести сварочные работы, применяемые сварочные материалы и значения сварочного тока при сварке корневого, заполняющих и облицовочного слоёв.

Очистка и подготовка труб

Пред сваркой труб или деталей, кромки должны быть полностью подготовлены и зачищены с внутренней и наружной стороны от любых посторонних загрязнений. Как правило, это попавший внутрь при перемещении снег или грунт, а также масляные загрязнения. Способы очистки зависят от характера загрязнения:

- При масляных загрязнениях применяют бензин и растворители

- Ржавчину удаляют вручную, используя абразивные круги, щетки и скребки

- Снег, грунт убирают лопатой

Торцы труб или деталей должны быть зачищены до металлического цвета. Недобросовестная очистка кромок может повлечь за собой выявление критичных дефектов, в следствии которых понадобится ремонт или вырез сварного стыка.

Способы сварки трубопроводов

Способы сварки трубопроводов разделяют на термические и термомеханические

- Термические (дуговая, газовая, плазменная, лазерная и электронно-лучевая сварка);

- Термомеханическая (стыковая сварка контактного типа и сварка посредством магнитоуправляемой дуги);

Существует отдельная классификация методов сварки трубопроводов, в качестве основного критерия разделения выступает тип носителей энергии, сюда можно отнести дуговая, газовая, плазменная, лазерная.

По условиям формирования соединения можно выделить два основных способа сварки: свободное и принудительное формирование сварочного шва, выбор конкретного способа зависит от специфики поставленной задачи.

С точки зрения защиты участков сварки можно выделить сварку под флюсом, в газовой среде, с использованием специальной электродной проволоки.

В рамках осуществления сварки промысловых и магистральных трубопроводов в большинстве случаев отдается предпочтение использования дуговых методов сварки. Практика показывает, что больше половины всех стыков на магистралях свариваются за счет автоматической дуговой сварки под флюсом. Такой способ сварки актуален для тех случаев, которая имеет доступ к вращению стыка. Сварка трубопроводов под флюсом активно используется в автоматизированном формате в рамках производства двух- и трехтрубных секций, их диаметр может варьироваться от 219 до 1420 мм. Если отсутствует возможность для использования механизированных методов, отдается предпочтение дуговой сварке в ручном формате (РЭД).

Ручная дуговая сварка является универсальным способом, который реализуется при различных положениях стыка в пространстве. В рамках сварочного процесса осуществляется ручное перемещение электрода по периметру стыка, скорость подбирается индивидуально. Средний показатель варьируется от 8 до 20 м/ч.

Сварка в газовой среде разделяется на следующие виды: по типу защитного газа – сварка в инертных газах, в активных газах, в сочетании инертного и активного газов. По типу электрода – плавящимся и неплавящимся, изготовленным из вольфрама, электродом. По степени механизации – ручной метод, механизированный, автоматизированный.

Дуговая сварка в защитных газах используется для сварки любых металлоконструкций, а также труб и деталей трубопровода. Такой способ сварки позволяет выполнять сложные соединения в разных положениях. Производительность сварки шва при ручной методе составляет от 8 м/ч до 30 м/ч, средний показатель для механизированной и автоматизированной сварки составляет от 20 м/ч до 60 м/ч.

Электродуговая сварка «вручную»

Сварка нефтегазопроводов дуговым методом бывает ручная и автоматическая. Особенности первого варианта заключаются в возможности применения для любых условий, независимо от положения стыка труб (вертикального, горизонтального, потолочного или нижнего). Недостаток – скорость работ ниже в сравнении с автоматическим способом (20 м/час против 60 м/час). Далее рассмотрим весь процесс поэтапно.

Пример технологической карты на сварку труб

На обратной стороне (или на втором листе) расписана информация по всем этапам сварки, такими как: очистка труб, подготовка кромок, сборка, подогрев, сварка, контроль стыка.

Для фиксации сварных стыков необходимо вести журнал сварки труб например по форме 2.6 ВСН о12 -88, часть 2

Подготовка кромок труб

Сборка и сварка труб с внутренним антикоррозийным покрытием отличается от сварки без внутреннего покрытия. В целях антикоррозионной защиты сварного стыка изнутри, предусматривают использование втулки внутренней защиты стыков. Такие втулки, как правило применяют на нефтепроводах, так как необходимо внутреннее антикоррозионное покрытие труб, деталей трубопровода и сварных стыков.

Подготовка кромок труб под сварку без втулок внутренней защиты

- Очистить внутреннюю полость труб или деталей трубопровода от попавшего грунта, снега и прочих загрязнений.

- Произвести осмотр наружных и внутренних поверхностей торцов.

- При наличии на торцах труб задиров (как правило до 5% от толщины стенки- п.п. 1.13. ВСН006-89), царапин и рисок, необходимо устранить с помощью угловой шлифовальной машины

- Повреждения (забоины и задиры) кромок глубиной до 5мм необходимо ремонтировать электродами с основным видом покрытия (Э50А ø2,6-3,2 мм). При толстостенной стенке, а также при температуре ниже 5°С требуется предварительный подогрев. Смотреть в СП 406.1325800.2018, табл. 6.2

- Далее необходимо произвести зачистку отремонтированных кромок путем шлифования восстанавливая необходимую разделку кромок. Не допустимо выводить за пределы минусового допуска толщину стенки.

- При наличии вмятин на торцах глубиной до 3,5 % диаметра трубы необходимо выправить безударным разжимным спецустройством с обязательным подогревом трубы до 150°С. Если вмятины более 3,5 % диаметра труб, то требуется обрезать по периметру и зашлифовать до требуемой формы кромок.

- Зачистить до чистого внутреннюю и наружную поверхности трубы на ширину не менее 15мм. от торца трубы

Сборка и сварка труб должна производится строго по разработанной технологической карте. Технологическую карту разрабатывают и утверждают специалисты НАКС III уровня.

Подготовка кромок труб под сварку с применением внутренних защитных втулок

Подготовка к сварке кромок труб с применением втулок аналогична подготовке без применения втулок (смотри п.1-7). Добавляется лишь работы по подготовке к установке втулки:

- Очистить внутреннюю поверхность труб от всех загрязнений на ширину 60-110мм. от торца для нанесения мастики на соединяемых трубах.

- Приготовить мастику путем соединения смолы и отвердителя в соотношении 1:1 вводя по порциям отвердитель в смолу, при тщательном перемешивании специальной насадкой на электродрель.

- Внимание: Работоспособность с мастикой при температуре от –20°С до + 50°С не более 1 часа, поэтому необходимо предусмотреть расход всей мастики в течение часа.

- Обезжирить поверхности.

- Обезжирить наружную поверхность втулки от торца до резинового кольца (уплотнителя).

- Отметить по разметочному шаблону зону нанесения мастики

Сборка стыка (без втулки)

На данном этапе производится совмещение кромок свариваемых труб и соединяемых деталей с соблюдением соосности. Сборка стыков трубопроводов осуществляется в следующем порядке:

- Осуществить сборку труб на центраторе;

- Если толщина стенки до 10 мм., то допускается смещение кромок до 40 % (в остальных случаях до 20%) нормативной толщины стенки, при этом не более 2 мм. (ВСН 006-89, п.2.2.3.)

- Величина зазора между стыкуемыми кромками труб должна составлять:

- при толщине стенки трубы до 8мм. — 1,5 — 2,5мм. (электроды с основным покрытием Ø2-2,5мм)

- при толщине стенки до 8мм. — 2 — 3мм. (электроды с осн. покр. Ø3-3,25мм)

- при толщине стенки 8-10мм. — 2,5 — 3,5мм. (электроды с осн. покр. Ø3-3,25мм)

- при толщине стенки свыше 10мм. — 3 — 3,5мм. (электроды с осн. покр. Ø3-3,25мм)

Сборка стыка с применением втулок внутренней защиты

- Нанести мастику шпателем (обычно идет в комплекте со втулкой) на подготовленную внутреннюю поверхность трубы. Толщина слоя должна быть 2-3 мм. Обратите внимание, на то что не допустимо нанесение мастики на торец (кромку) трубы или детали.

- Вставить втулку в первую трубу до ограничителя.

- Произвести сварку упоров втулки к трубе.

- Повторить пункты 1-3 со второй трубой.

- Осуществить сборку труб на центраторе, обеспечивающий требуемую соосность стыкуемых труб и равномерный зазор по всей окружности стыка.

- Внутреннее смещение стыкуемых кромок должно быть как правило не более 3 мм. Точные данные указаны в нижерасположенной таблице.

- Наружное смещение не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

- Величина зазора между стыкуемыми кромками труб указана в таблице 4 (выше).

- Зазор зафиксировать прихватками. Количество и длина прихваток указаны в нижерасположенной таблице 6.1 (СП 406.1325800.2018). Прихватки выполнять на тех же режимах, что и для корневого слоя шва. Обработать шлифмашинкой начальный и конечный участок каждой прихватки для обеспечения плавного перехода при сварке корневого слоя шва.

- Срезать и зачистить места прихваток упоров муфт.

Схема втулки внутренней защиты сварного стыка

- Свариваемая труба

- Свариваемая труба

- Внутреннее покрытие труб

- Втулка

- Сварной шов

- Мастика

Подогрев свариваемых кромок

При любых сварочных работах рекомендуется производить подогрев соединяемых кромок, а при сварке труб и деталей трубопровода подогрев является обязательным. Предварительный подогрев минимизирует образование микротрещин, дефектов, а также повышает пластичность металла и уменьшает его напряжение.

Предварительный подогрев необходим при сварке стыка, при сварке прихваток, а также при межслойной температуре ниже +50°С. Подогрев выполняют непосредственно перед сваркой.

Температура предварительного подогрева определяется по таблицам 6.2-6.4 СП 406.1325800.2018 в зависимости от слоя шва

Методы предварительного подогрева:

- Газопламенный

- Индукционный

Газопламенный подогрев зоны стыка

Самый распространённый метод подогрева в полевых условиях при строительстве нефтегазопроводов является газопламенный. Такой метод более мобильный и прост в использовании. В данном методе используется пропан и горелки.

Как правило применяют горелки 2х видов:

Одинарная газосварочная горелка— обычно применяется при подогреве стыков небольшого диаметра (89-530мм.)

Подогреватель стыков труб (Кольцевая горелка многопламенная) также является простейшим инструментом. В сравнении с одинарной горелкой, подогрев происходит более равномерно, что позволяет достигать высокое качество сварки. Применение кольцевой горелки целесообразнее использовать на больших диаметрах труб (630-1720мм.)

Образцы технологической карты для сварочных работ

О СВАРКЕ

Сварка – это технологический процесс, в результате которого образовываются прочные связи между соединяемыми поверхностями при помощи высокой температуры нагрева деталей. Посредством сварки можно установить межатомные связи для заготовок различных металлов, сплавов, пластмасс.

.jpg)

Во избежание появления брака из-за неудачной подготовки материалов, неоптимального комплекта оборудования или некачественного выполнения сварочного шва этапы сварки подчинены алгоритмам. Предотвратить ошибки и уменьшить количество поломок поможет составление специальной инструкции – технологической карты сварки.

Что это такое

Технологическая карта (ТК) – это нормативный акт, в котором представлены сведения об одном виде (типе), технологических параметрах соединения и особенностях в процессе сварки. Составитель прописывает множество точно рассчитанных данных для создания качественной связи между металлоконструкциями.

Человек, выполняющий операцию, ориентируется на инструкцию для получения полной информации о сварке. Как результат – качественное и продуктивное выполнение поставленных задач. Техкарта введена в употребление 1 января 1984 г., единого образца для всех организаций не существует.

Помимо данных о самом процессе, указаны способы проведения контрольно-проверочных мероприятий. Документ бывает типовым и стандартным в зависимости от специфики работы. Разрабатывают его специалисты согласно аналитике исследовательских расчетов.

Где применяется технологическая карта

Карта техпроцесса – компонент всех сварочных работ на профессиональном уровне. Норматив должен использоваться в качестве руководства в каждой организации: на крупных производствах, в сварочных цехах, на мелких заводах, строительных площадках. Если требуется совершить несколько операций, разрабатывается комплект карт для всех сварных соединений. Документация находится у главного инженера.

Операционная техкарта требуется для прокладки газопроводов и трубопроводов, при выполнении монтажных работ, сборке деталей транспортных средств, сваривании труб, решетчатых металлических конструкций и во многих других сферах.

Важность наличия документации

Благодаря возможности рабочей бригады действовать по заранее продуманному и сконструированному маршруту, существенно повышается эффективность проделанных операций, снижается вероятность технических ошибок. Специалисты отдела инспекции могут проводить тщательную проверку сварных соединений на всех этапах техпроцесса.

ГОСТ, применяемый к технокарте

К единой системе технологической документации и правилам записи операций и переходов по сварке утвержден ГОСТ 3.1705-81. Он введен 1 июля 1982 г.

Сварочные мероприятия должны осуществляться в соответствии с существующими стандартами.

Какие пункты присутствуют

Технологическая карта должна содержать следующие сведения:

- Все, что касается основного материала поверхностей: марку металла, параметры и химические характеристики, группу стали, данные о разделке и очистке кромок. Это самый важный пункт ТК. Основная задача мастера для минимизации риска совершения ошибки – верно определить тип рабочего материала. От этого зависят все остальные пункты инструкции.

- Способ и вид сварки, параметры для установки.

- Используемое сварочное оборудование.

- Температурные режимы.

- Последовательность формирования сварочных швов.

- Нормативную документацию по сварке (НТД).

В ТК могут быть вписаны любые пункты на усмотрение организации или заказчика.

Требования заказчика

Организация или частное лицо, по заказу которых выполняются работы, выдвигают требования о точных сроках сдачи. Они прописываются отдельным пунктом в ТК после утверждения. Заказчик определяет пожелания к оценке соответствия сваренных конструкций после проведения контроля качества.

Порядок проведения работ

Для оптимизации производства предусмотрен стандартный алгоритм действий:

- Проводят проверку оборудования и подготавливают материалы. Детали очищают от посторонних элементов. Особого внимания требует околошовная зона, чтобы мелкие крупицы не оказали негативного влияния на качество всего изделия. При необходимости стачивают кромки шлифовальной машиной или вручную напильником. Разделку заполняют электродным металлом, зазор между кромками варьируется в зависимости от марки, толщины частей, вида сварки и т.д.

- При несущественном зазоре соединение выполняют без присадочного материала – неплавящимся электродом. Вариант сварки плавящимся электродом предусмотрен для более широкого зазора. Его размер прямо пропорционален глубине проплавления задействованных кромок. Оптимальная разделка – это форма Х, обеспечивающая долговечность сварочного шва и минимизацию риска деформации готового продукта сварки.

- Притупляют кромки посредством плотного сжатия деталей тисками.

- Наступает время сборки. Сварочные элементы фиксируют разными способами: болтами, креплениями, прихватками, чтобы с местом для будущего шва было максимально удобно работать электродом или горелкой.

- После всех подготовительных этапов приступают непосредственно к сварке. Ее осуществляют разными способами, например:

- ручная дуговая – покрытыми электродами или неплавящимся электродом;

- механизированная – самозащитной порошковой проволокой или плавящимся электродом в среде активных газов и смесях;

- автоматическая – под флюсом;

- газовая;

- термитная.

Оснащение и оборудование для перемещений

Средства для установки и перемещения сварочных аппаратов – это разные подъемные и выдвижные площадки с дистанционным управлением, колонны и тележки.

Колонны в большинстве поворотные, благодаря чему возможно манипулировать аппаратом, чтобы переставить изделие. Используются для установки сварочных автоматов 2 типов:

- несамоходных (позволяют выполнить только кольцевые и круговые швы);

- самоходных (предназначены для кольцевых, круговых и прямолинейных швов).

Тележки применяются для кольцевых и продольных. В зависимости от конструкции различают:

- велосипедные;

- глагольные;

- портальные.

Рабочая бригада

Рабочая (производственная) бригада сварщиков – это группа людей, совместно ведущих специализированную трудовую деятельность в условиях предприятия на основе общей ответственности и заинтересованности в результате. Создание рабочих бригад позволяет существенно ускорить темпы производства однородной продукции в крупных масштабах. Решением всех управленческих задач занимается специально созданный совет бригады.

Специалисты сварочного производства должны быть аттестованы в соответствии с ПБ 03-273-99.

Рабочее место сварщика организовано согласно техпроцессу. Предусмотрено коллективное обеспечение спецодеждой и защитными масками, необходимым сборочно-сварочным оборудованием.

Перед допуском к производственным сварным соединениям рабочий выполняет сварку образцов для подтверждения своей квалификации.

Меры безопасности и охраны труда на месте

Сварщик может быть подвергнут таким опасным факторам, как:

- удар током;

- вдыхание вредных паров;

- ожог;

- ультрафиолетовое и инфракрасное облучение;

- превышение допустимой степени шума и вибрации и др.

- К электросварочным и газосварочным работам могут быть допущены лица старше 18 лет, которые прошли медосмотр, получили инструктаж по технике безопасности, окончили стажировку и выполнили проверочное испытание.

- У сварщика должна быть II квалификационная группа по электробезопасности.

- Рабочие оснащаются необходимыми средствами индивидуальной защиты, к которым относятся:

- брезентовый костюм сварщика;

- ботинки или сапоги;

- брезентовые рукавицы;

- защитные очки или щиток;

- спецодежда для работы зимой.

- При обнаружении опасности или подозрении на техническую неисправность чего-либо следует незамедлительно доложить об этом руководству.

- Каждый участник процесса должен выполнять только ту работу, которую ему поручили.

- Руки, обувь и одежда должны быть сухими.

- Возгораемые материалы должны находиться от зоны сварки на расстоянии не менее 5 м, а взрывоопасные – не менее 10 м.

- При необходимости проведения работ на высоте следует использовать леса или лестницы со специальными площадками, покрытыми огнестойким настилом, и с ограждениями для защиты.

- Проводятся регулярные осмотры оборудования на предмет возможных механических повреждений и отрицательного воздействия высоких температур.

- Если приходится проводить сварку вне помещения в условиях выпадения осадков, то источники питания размещают в мобильных навесах. Поражение током в производственных условиях случается из-за прикосновения рабочего к токоведущим частям оборудования, находящегося под опасным напряжением:

- до 12 В – во влажных условиях;

- до 36 В – в сухих.

- После окончания сварки следует тщательно убрать рабочее место и отключить аппаратуру от потребления тока, спрятать баллоны в помещение для хранения.

Контроль качества сварных работ

Инспекция для проверки мероприятий по сварке призвана обнаружить дефекты на всех этапах производства. Контроль осуществляется согласно проектной, нормативной и технологической документации и состоит из:

- входного и операционного контроля;

- оценки реализации проделанных работ, созданных конструкций.

Посредством входного контроля исследуется качество материалов, оборудования, инструментов и приспособлений на соответствие всем необходимым стандартам. Итоги вносятся в журнал технического состояния инвентаря.

С помощью операционной проверки выявляется качество сборки свариваемых элементов и самого соединения, учитываются величина и положение зазоров, стыков, нахлестов, прихваток.

Оценка соответствия готовой конструкции проводится в качестве завершающего этапа при сдаче объекта. Требования к ней предусмотрены документами, в которых прописаны:

- методы и объемы проверочных мероприятий (неразрушающий и разрушающий контроль);

- испытания готового изделия;

- соответствие уровню качества.

Измерения и испытания, проводимые в ходе проверок неразрушающими или разрушающими методами, осуществляются в специализированных лабораториях. Методики, в свою очередь, должны быть аттестованы в соответствии с ГОСТ Р 8.563.

Ознакомительный лист

В конце изучения ТК каждый рабочий подписывает бумагу о подтверждении прохождения служебной инструкции: указывает должность, ставит свое имя, дату и подпись. Документ выступает в качестве свидетельства того, что все задействованные на производстве люди будут ориентироваться в своей работе на установленные правила и порядки, а в случае несоблюдения регламента последуют санкции.

Особенности составления

Техкарта на проведение сборочно-сварочных работ отражает очередность операций и обязательные условия для выполнения. Неоднозначность выбора оборудования и методов его использования объясняется характеристиками первоначальных материалов.

Проект организации работ содержит алгоритмы на подготовительно-заключительные технические мероприятия, особенность которых состоит в невозможности приступить к последующему этапу без проверки и приема выполненного ранее объема.

Каждой карте присваивается оригинальный идентификационный номер, впоследствии закрепляемый за готовой конструкцией.

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) – это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе – это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе – это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Пример заполнения технокарты для отдельных работ

Условия, порядок выполнения сварки на каждый отдельный вид сварочных конструкций и примеры оформления подробно описаны в рабочем проекте.

Для сборки металлоконструкций в целом

Монтаж металлоконструкций – это трудоемкая операция, требующая большой точности расчетов.

Работы с трубопроводами, в том числе ПНД

Технологическая карта на сварку трубопроводов – типовая ТК ОСТ 36-79-83.

| Форма техпроцесса сварки полимерных труб встык нагретым инструментом | |

| Название организации | |

| Способ сварки | НИ |

| НТД | СП 42-101-96, СП 42-105-99 |

| Вид соединения | Стыковое |

| Марка материала | Полиэтилен ПЭ80 |

| Диаметр трубы | 110 мм |

| Толщина стенки | 10 мм |

| Сварочное оборудование | СР |

| Температура нагревателя | 220°С |

| Удельное давление при оплавлении | 0,15 МПа |

| Время при оплавлении | До 15 секунд |

| Удельное давление при прогреве | 0,02 МПа |

| Время технологической паузы | 4 секунды |

| Время охлаждения | 7 минут |

| Эскиз сварного соединения | |

| Инспектирование качества изделия | |

| Число и подпись составителя ТК | |

Сварка газопровода

Инструкционно-технологическая карта предусматривает использование различных технологий для работы с газовыми трубами: плазменной, газовой, аргоновой, электродуговой. Из-за высоких требований к качеству сварочных соединений монтаж осуществляют только специалисты, имеющие личное клеймо.

Род и полярность тока – постоянный, обратная.

Род и полярность тока – постоянный, обратная.

Для стыковых соединений

Данный вид сварки представляет собой плотное прилегание торцевых поверхностей деталей, находящихся в одной плоскости. Чаще применяют в местах, где действует переменное напряжение.

| Технологическая карта сварки горизонтального стыка труб | |

| Название предприятия | |

| Нормативный документ | РД 153-34.1-003-01 [1] |

| Способ | РД |

| Вид свариваемых деталей | Т |

| Основной материал | Марка – Ст3сп, 10, 16 ГС, группа – I |

| Вид покрытия электродов | Б |

| Толщина свариваемых деталей | 4,5-12 мм |

| Диаметр | 108-1420 мм |

| Тип шва | СШ |

| Тип соединения | С |

| Вид соединения | ОС |

| Положение при сварке | Г |

| Стык варить в 3 слоя: I – корневой, II – заполняющий, III – облицовочный, с полной переплавкой прихваточных швов | |

| Иллюстрация изделия с комментариями по сварке | |

| Контрольные графы | |

| Число составления и подпись инженера | |

Для тавровых соединений

Порядок применения таврового соединения при сварке: 2 детали размещают под углом так, чтобы торец первой прилегал перпендикулярно к боковой поверхности второй.

Источник https://vsn012-88.ru/texnologicheskie-karty/texnologicheskaya-karta-na-svarku-truboprovoda/

Источник https://neftegazpto.ru/informaciya/vidy-rabot/sborka-i-svarka-trub

Источник https://svarkaved.ru/o-svarke/obraztsy-tehnologicheskoj-karty-dlya-svarochnyh-rabot