Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

ГОСТ 3262-46 предусматривает изготовление стальных трубопроводов для транспортировки сжатого воздуха, по ОСТ 18865-39 (сварные разного назначения) и по ГОСТ 301-44 (бесшовные трубы разного назначения, материал — сталь).

Трубопроводы для кислорода и ацетилена изготавливаются из стальных бесшовных труб, а также из ВГП труб.

Кислородные и ацетиленовые трубопроводы.

Они изготавливаются из стальных бесшовных труб, а также из ВГП труб.

Для трубопроводов, предназначенных для транспортирования газов с рабочим давлением более 10 кг/см2 сорт и толщина стенок труб указываются в проекте.

На концах трубопроводов в качестве расходных могут применяться резиновые шланги.

Вентили, задвижки, фитинги и другая арматура.

Вентили, задвижки, фитинги и другая арматура, устанавливаемые на трубопроводах сжатого воздуха, кислорода и ацетилена, применяются в соответствии с рабочим давлением в трубопроводах.

Фланцы для трубопроводов сжатого воздуха, кислорода и ацетилена принимаются по ГОСТ 1233-41 типа III, VI и VII.

Прокладки в фланцевых соединениях выполняются: для ацетиленопроводов—из резины, для воздухопроводов—из резины или картона.

Прокладки на воздухопроводах на длине первых 200 м от компрессора (на этом участке держится средняя температура около 70) применяются на пароните или асбесте.

Крепежные изделия фланцевых соединений должны отвечать техническим условиям:

ОСТ/НКТП-3310 и ОСТ – 20035-38.

Фитинги из ковкого чугуна применяются для трубопроводов, работающих под давлением не более 8 кг/см2; при более высоких давлениях применяются стальные фитинги.

Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

Прокладка трубопроводов вне зданий.

Межцеховые трубопроводы сжатого воздуха, кислорода и ацетилена прокладываются, как правило, в засыпных траншеях или каналах, ниже уровня промерзания грунта; воздушная прокладка трубопроводов применяется лишь при наличии соответствующего обоснования.

Трубопроводы прокладываются с уклоном, соответствующим рельефу местности, но не менее 0.001. Трубопроводы не должны иметь водяных мешков, так как последние препятствуют проходу газов, образуя гидравлические затворы.

Так как газы и особенно сжатый воздух могут содержать большое количество конденсационной воды, в низших точках трубопроводов, а также перед вводом трубопроводов в цехи должны быть устроены смотровые колодцы с водоотделителями, снабженными приспособлениями для автоматической или ручной продувки.

Кроме смотровых колодцев, указанных выше, должны быть устроены смотровые колодцы в местах фланцевых соединений трубопровода.

Расстояние между смотровыми колодцами и водоотделителями принимается не более 100 м. Для воздухопроводов расстояние между водоотделителями допускается до 200 м, смотровые же колодцы устраиваются в местах разветвлений, установки арматуры, конденсационных горшков и т. п.

Смотровые колодцы ацетиленопроводов и кислородопроводоа должны быть изолированы один от другого. Через смотровой колодец ацетиленопровода не должны проходить кислородопроводы и наоборот—через смотровой колодец кислородопровода проходить ацетиленопровод.

У смотровых колодцев ацетиленопровода делаются предупреждающие надписи: «ацетиленопровод», «огнеопасно», «с огнем не работать».

Смотровые колодцы кислородопроводов и ацетиленопроводов должны снабжаться люками с двойными крышками, причем одна из крышек должна обязательно закрываться на замок. Следует учитывать, фланцевые и резьбовые соединения допускаются только в смотровых колодцах и в местах присоединения арматуры и аппаратуры.

Сварка трубопроводов сжатого воздуха, кислорода и ацетилена должна производиться с соблюдением всех требований инспекции Котлонадзора, предъявляемых к соответствующей категории трубопроводов в зависимости от давления.

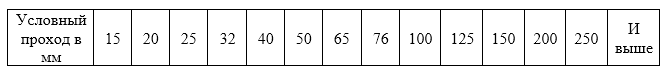

Расстояния между подвесками, хомутами, кронштейнами или консолями, служащими опорами для труб, выбираются исходя из диаметра труб. Эти значения не должны превышать приведенные в таблице 1.

Таблица 1

Расстояния в м 2,0 2,0 2,5 3,0 3,5 4,0 4,5 5,5 6,5 7,5 8,5 11 13

Ни в коем случае нельзя допустить укладку двух видов трубопроводов ацетиленовых и кислородных в одну траншею либо канал. Ну а если этого не избежать, то должен быть соблюдён ряд требований:

- Трубопроводы должны быть обработаны антикоррозийным веществами;

- Необходимо выдержать расстояние между трубопроводами в 500 мм, можно и больше, но ни в коем случае не меньше;

- Трубопроводы нужно засыпать песком или грунтом.

Ацетиленопроводы, как правило, прокладываются отдельно от других трубопроводов; прокладывать их совместно допускается лишь с инертными, жидкостными трубопроводами, а также с трубопроводами негорючих газов. В этом случае ацетиленопровод должен быть проложен выше других трубопроводов, окрашен в белый цвет и иметь самостоятельные опоры. Расстояние до другого трубопровода не должно быть меньше 200 мм.

Обязательно нужно обозначить специальными табличками или предупредительными надписями места прокладки ацетиленопроводов с другими трубопроводами. Таблички могут быть установлены на колодцах, стенках зданий и др. видных местах.

Стальные трубопроводы сжатого воздуха, ацетилена и кислорода, прокладываемые в грунте или засыпанные песком в туннелях или канавах, покрываются антикоррозийными покрытиями.

При пересечении трубопроводов сжатого воздуха, ацетилена и кислорода электрокабелями или трубопроводами иного назначения, расстояние между ними должно быть не менее 0,2 м, а при пересечении рельсовыми путями трамвая или железных дорог—не менее 1 м.

В условии пересечения с подземными туннелями или каналами их необходимо устанавливать в оболочки из труб (футляры).

Воздушная установка трубопроводов сжатого воздуха, ацетилена и кислорода.

Для воздушной установки трубопроводов сжатого воздуха, ацетилена и кислорода, а именно на улицах, шоссе и т.п., высота от земли до внешней поверхности труб должна составлять не меньше 5 м. В других случаях расстояние не должно быть меньше 2 м. При необходимости на самом маленьком расстоянии устанавливают ограждение по всей его длине.

В зависимости от среды и условий установки трубопроводов сжатого воздуха, ацетилена и кислорода применяется специальная изоляция, предохраняющая от замерзания и образования конденсата. Обычно её используют при воздушной установке труб.

В местах входа трубопроводов в здания или выхода из здания необходимо устанавливать водоотделители.

К воздушной прокладке трубопроводов следует прибегать лишь в случае невозможности прокладки их в земле, по стенам производственных цехов, или же при малых расстояниях между зданиями (10—12 м).

К точкам потребления, расположенным вне зданий, трубопроводы прокладываются, как правило, в земле ниже уровня промерзания, причем рекомендуется подавать газ с требуемым рабочим давлением, избегая установки редукторов вне здания.

При прокладке трубопроводов сжатого воздуха, ацетилена и кислорода выше уровня промерзания (например, при высоких грунтовых водах) трубопроводы следует обеспечивать гидроизоляцией.

Крепления трубопроводов сжатого воздуха, ацетилена и кислорода должны обеспечить свободное перемещение их под влиянием изменения температуры.

Па каждом вводе сжатого воздуха, кислорода и ацетилена в здание должен быть установлен манометр и запорная арматура.

Все трубопроводы кислорода и ацетилена, проложенные в каналах и туннелях, окрашиваются: кислородные в синий цвет, ацетиленовые — в белый, сжатого воздуха — в красный.

Внутрицеховые трубопроводы.

Трубопроводы сжатого воздуха, ацетилена и кислорода внутри рабочих помещений прокладывают в специальных каналах под полом, а также по над стенами. Запрещается на трубопроводы, которые установлены под полом, класть половой настил. Устройство каналов должно обеспечить свободный доступ к трубопроводам для их осмотра. Для ацетиленопровода должен быть сделан отдельный канал. Трубопроводы сжатого воздуха и кислорода на коротких участках (при подводке к отдельным точкам потребления) допускается прокладывать в бороздах, устраиваемых в полу. Каналы для ацетиленопроводов должны вентилироваться и иметь двойное перекрытие с промежуточным слоем песка.

Трубопроводы сжатого воздуха, ацетилена и кислорода в огнестойких стенах устанавливаются в специальные предохранительные трубы большего диаметра. Диаметр таких труб должен быть больше на 10 мм от основного трубопровода, не меньше. При этом никакие соединительные части не должны находится в пространстве между основной и предохранительной трубами. Также при прокладке труб через огнестойкие стены, в месте прохода их обязательно изолируют слоем не мене 100 мм.

Запорные приспособления должны быть доступны для управления ими с пола помещения или со специальных площадок и безопасных лестниц.

Трубопроводы сжатого воздуха, ацетилена и кислорода прокладываются с уклоном не менее 0,001; они должны быть снабжены конденсационными горшками или водоотделителями, установленными в соответствующих местах.

Трубопроводы для сжатого воздуха, кислорода и ацетилена запрещается прокладывать через дымовые трубы и каналы, а также в непосредственной близости к открытому огню или сильно нагретым предметам. Так как с увеличением температуры увеличивается давление газа, прокладка трубопроводов сжатого воздуха вблизи нагретых поверхностей допускается лишь при условии покрытия трубопроводов изоляцией.

Трубопроводы сжатого воздуха, кислорода и ацетилена в случае необходимости снабжаются компенсаторами или их заменяющими изгибами для компенсации температурных удлинений трубопроводов.

Заделка креплении в каменных, бетонных и железобетонных стенах, перекрытиях и конструкциях должна производиться цементным раствором состава 1 : 1 при марке цемента не ниже 200.

Особенности прокладки ацетиленовых трубопроводов.

Запрещается установка ацетиленопроводов рядом с пожароопасными местами, в местах высоких температур или рядом с высоковольтными проводами, в общем там, где возможно образования огня. Также исключают добавление красной меди в различные фитинги, задвижки, фланцевые соединения, так как ацетилен с медью при длительном соприкосновении образует ацетилениды, которые взрываются при нагреве. В качестве исключения возможно добавление меди в сплав не более 70%).

В уплотнении стальных ацетиленовых трубопроводов рекомендуется использовать нержавеющие сорта стали или никеля.

В точках потребления ацетилена необходимо установить водяной затвор.

При одновременном увеличении температуры до 450-500° и давления до 1.5-2.0 ати, ацетилен взрывается, при условии, что он газообразный и химически чистый.

Смесь ацетилена и кислорода взрывается от искры, огня, а также от нагрева при атм. давлении, в том случае, если содержание ацетилена в данной смеси от 2.8 до 93%.

Смесь ацетилена и воздуха взрывается от искры, огня, а также от нагрева при атм. давлении, в том случае, если содержание ацетилена в данной смеси от 2.8 до 65%.

Особенности прокладки кислородных трубопроводов.

Перед установкой или монтажом стальные трубы или арматуру необходимо обезжирить, так как в соединении сжатого кислорода с маслом либо жиром возможно образование огня, а в следствии и взрыва. Для этих целей используют дихлорэтан. Его наносят на фланцы и трубы, которые перед сбалчиванием обрабатываются раствором щелочи с последующей просушкой, также для этих целей подойдет авиационный бензин.

Трубопроводы, прокладываемые в цехах, окрашиваются как обычно: кислородные—в синий, а ацетиленовые—в белый цвета.

Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

Испытания и ввод в эксплуатацию.

Весь газопровод в целом и его отдельные участки перед пуском газа должны быть подвергнуты гидравлическому испытанию на полуторное рабочее давление, но не менее рабочего плюс 5 ати. После гидравлического испытания газопровод должен быть ис-пытан воздухом на давление равное рабочему.

Устойчивость воздушного давления контролируется манометром в продолжение 15 мин., причем за это время допускается падение давления не более 1 % от начального.

Максимальное гидравлическое испытательное давление выдерживается в течение всего времени, необходимого для осмотра испытываемого участка. Максимальное давление измеряется в наивысшей точке трубопроводов.

Участок трубопровода, имеющий только сварные стыки и не имеющий арматуры, считается принятым в том случае, если испытательное давление остается неизменным в течение всего времени осмотра (во всяком случае не менее 2 час.) и если при непосредственном осмотре не будет обнаружено никаких дефектов в швах. Падение давления допускается только для участков со смонтированной арматурой и имеющих соединения с уплотнительным материалом (фланцы и т. п.), однако и в этом случае падение давления допускается не более чем на 0,3 ати в течение 10 мин.

Перед пуском в эксплуатацию все трубопроводы для ацетилена и кислорода в течение 10—15 мин. продуваются соответствующим газом: кислородный трубопровод—кислородом (1 раз), а ацетиленовый—ацетиленом (2 раза). При этом важно, чтобы персонал производящий пуск системы ацетилено- и кислородо- проводов и трубопроводов сжатого воздуха был в должной степени проинструктирован.

Если статья оказалась вам полезна — поделитесь ею в социальных сетях.

Все о трубах для сжатого воздуха

Трубы для сжатого воздуха один из базовых элементов пневмомагистралей на предприятии. Неисправный трубопровод или его неэффективность могут стать причинами дополнительных затрат на ремонт, потери прибыли и конкурентных преимуществ. При планировании системы сжатого воздуха одним из важных вопросов является выбор труб, по которым рабочая среда будет поступать от компрессора к конечному пользователю. Правильный выбор материала поможет избежать появления утечек, преждевременного ремонта, перерасхода средств.

Какой материал лучше

На рынке представлены трубы из металлов и пластика. Если 20-30 лет назад инженеры выбирали между черным металлом и нержавейкой, то сегодня можно установить алюминиевые и пластиковые трубы. Производители используют различные виды полимеров, комбинируют материалы. У каждого варианта есть преимущества и недостатки.

Алюминиевые трубы – самый распространенный вариант, получивший распространение благодаря практичности алюминия. Этот материал имеет небольшой вес, что снижает нагрузку на несущие конструкции. Среди других преимуществ:

- минимальное сопротивление сжатому воздуху;

- устойчивость к коррозии;

- не загрязняют воздух;

- прочность и стойкость к механическому воздействию;

- срок эксплуатации более 50 лет.

Трубы из алюминия используются при производстве модульных конструкций. Производители предлагают системы, которые позволяют собрать пневмомагистраль без применения специального оборудования и сварки. Это снижает стоимость пневмолинии, позволяет быстро ввести объект в эксплуатацию.

Трубы из черного металла – получили широкое распространение, приобрести материал можно в любом магазине стройматериалов. Главное преимущество – низкая цена, но для монтажа потребуется сварочное оборудование и помощь профессионалов. Это увеличит смету пневмомагистрали. Трубы прочные, устойчивы к воздействию температуры. Среди недостатков:

- сильная коррозия;

- продолжительный срок монтажа;

- загрязняет воздух ржавчиной, которая повреждает пневмоинструмент.

Для ремонта протечек потребуется сильно сбросить давление в системе или остановить рабочий процесс. Вынужденный простой негативно скажется на рентабельности производства.

Нержавеющая сталь – труба из этого материала устойчива к коррозии и может использоваться для транспортировки чистого воздуха. Среди недостатков – высокая цена, дорогие фитинги, продолжительный ввод в эксплуатацию. Значительный вес потребует надежных кронштейнов для прокладки линии.

Медь – еще один металл, устойчивый к коррозии. Рабочая среда не загрязняется ржавчиной и механическими примесями. Медные системы выглядят эстетически привлекательными, но отличаются сложным, дорогостоящим монтажом. Высокая цена делает материал малопригодным для пневмомагистралей на большинстве предприятий.

ПВХ – трубы из этого материала популярны у строителей, благодаря низкой цене, легкому весу и устойчивости к коррозии. Можно ли использовать эту продукцию в системах высокого давления? ПВХ не устойчив к перепадам температур, линейное расширение и сжатие приводят к появлению протечек. При работе с масляным компрессором частички масла попадают в пневмомагистраль и негативно воздействуют на этот полимер. Трубы из ПВХ быстро становятся хрупкими, могут повредиться при механическом контакте.

Полипропиленовые трубы для сжатого воздуха более эластичные, чем ПВХ. Монтаж этих систем допускается на предприятиях, где рабочая среда подается под небольшим давлением. Полипропилен для сжатого воздуха более 6 бар не рекомендуется.

Выбираем диаметр

- объем расходуемого воздуха в единицу времени;

- общая длина пневмомагистрали;

- максимально допустимое падение давления;

- давление выключения компрессора.

Для расчета лучше воспользоваться специальными калькуляторами на специализированных сайтах или услугами специалистов. Расчет позволит вычислить оптимальный внутренний диаметр.

Трубы производятся по разным стандартам, но большинство западных и отечественных производителей предпочитают нормативы DIN 2440. Этот нормативный документ регламентирует внутренний диаметр в дюймах.

При отсутствии продукции с оптимальным диаметром, предпочтение стоит отдать трубе, размеры которой немного больше расчетных параметров. Это поможет снизить нагрузку на компрессор.

Перед вводом пневмолинии в эксплуатации, необходимо определиться, каким цветом труба сжатого воздуха должна быть окрашена. Ответ на этот вопрос содержится в ГОСТ 1402-69, который регламентирует окраску всех трубопроводов, используемых в промышленном и жилом секторе. Предупреждающая окраска обеспечивает идентификацию рабочей среды и позволяет принять строго определенные действия в случаи аварии, спасти жизнь и здоровье персонала.

Трубопровод сжатого воздуха должен быть синего цвета. Кислород должен транспортироваться по системе, окрашенной в голубой цвет, в ацетилен – по белым трубам. Соблюдение этих требований – залог отсутствия проблем при вводе объекта в эксплуатацию.

«Трубы для сжатого воздуха один из базовых элементов пневмомагистралей на предприятии. Неисправный трубопровод или его неэффективность могут стать причинами дополнительных затрат на ремонт, потери прибыли и конкурентных преимуществ. При планировании системы сжатого воздуха одним из важных вопросов является выбор труб, по которым рабочая среда будет поступать от компрессора к конечному пользователю. Правильный выбор материала поможет избежать появления утечек, преждевременного ремонта, перерасхода средств.

Какой материал лучше

На рынке представлены трубы из металлов и пластика. Если 20-30 лет назад инженеры выбирали между черным металлом и нержавейкой, то сегодня можно установить алюминиевые и пластиковые трубы. Производители используют различные виды полимеров, комбинируют материалы. У каждого варианта есть преимущества и недостатки.

Алюминиевые трубы – самый распространенный вариант, получивший распространение благодаря практичности алюминия. Этот материал имеет небольшой вес, что снижает нагрузку на несущие конструкции. Среди других преимуществ:

- минимальное сопротивление сжатому воздуху;

- устойчивость к коррозии;

- не загрязняют воздух;

- прочность и стойкость к механическому воздействию;

- срок эксплуатации более 50 лет.

Трубы из алюминия используются при производстве модульных конструкций. Производители предлагают системы, которые позволяют собрать пневмомагистраль без применения специального оборудования и сварки. Это снижает стоимость пневмолинии, позволяет быстро ввести объект в эксплуатацию.

Трубы из черного металла – получили широкое распространение, приобрести материал можно в любом магазине стройматериалов. Главное преимущество – низкая цена, но для монтажа потребуется сварочное оборудование и помощь профессионалов. Это увеличит смету пневмомагистрали. Трубы прочные, устойчивы к воздействию температуры. Среди недостатков:

- сильная коррозия;

- продолжительный срок монтажа;

- загрязняет воздух ржавчиной, которая повреждает пневмоинструмент.

Для ремонта протечек потребуется сильно сбросить давление в системе или остановить рабочий процесс. Вынужденный простой негативно скажется на рентабельности производства.

Нержавеющая сталь – труба из этого материала устойчива к коррозии и может использоваться для транспортировки чистого воздуха. Среди недостатков – высокая цена, дорогие фитинги, продолжительный ввод в эксплуатацию. Значительный вес потребует надежных кронштейнов для прокладки линии.

Медь – еще один металл, устойчивый к коррозии. Рабочая среда не загрязняется ржавчиной и механическими примесями. Медные системы выглядят эстетически привлекательными, но отличаются сложным, дорогостоящим монтажом. Высокая цена делает материал малопригодным для пневмомагистралей на большинстве предприятий.

ПВХ – трубы из этого материала популярны у строителей, благодаря низкой цене, легкому весу и устойчивости к коррозии. Можно ли использовать эту продукцию в системах высокого давления? ПВХ не устойчив к перепадам температур, линейное расширение и сжатие приводят к появлению протечек. При работе с масляным компрессором частички масла попадают в пневмомагистраль и негативно воздействуют на этот полимер. Трубы из ПВХ быстро становятся хрупкими, могут повредиться при механическом контакте.

Полипропиленовые трубы для сжатого воздуха более эластичные, чем ПВХ. Монтаж этих систем допускается на предприятиях, где рабочая среда подается под небольшим давлением. Полипропилен для сжатого воздуха более 6 бар не рекомендуется.

Выбираем диаметр

- объем расходуемого воздуха в единицу времени;

- общая длина пневмомагистрали;

- максимально допустимое падение давления;

- давление выключения компрессора.

Для расчета лучше воспользоваться специальными калькуляторами на специализированных сайтах или услугами специалистов. Расчет позволит вычислить оптимальный внутренний диаметр.

Трубы производятся по разным стандартам, но большинство западных и отечественных производителей предпочитают нормативы DIN 2440. Этот нормативный документ регламентирует внутренний диаметр в дюймах.

При отсутствии продукции с оптимальным диаметром, предпочтение стоит отдать трубе, размеры которой немного больше расчетных параметров. Это поможет снизить нагрузку на компрессор.

Перед вводом пневмолинии в эксплуатации, необходимо определиться, каким цветом труба сжатого воздуха должна быть окрашена. Ответ на этот вопрос содержится в ГОСТ 1402-69, который регламентирует окраску всех трубопроводов, используемых в промышленном и жилом секторе. Предупреждающая окраска обеспечивает идентификацию рабочей среды и позволяет принять строго определенные действия в случаи аварии, спасти жизнь и здоровье персонала.

Трубопровод сжатого воздуха должен быть синего цвета. Кислород должен транспортироваться по системе, окрашенной в голубой цвет, в ацетилен – по белым трубам. Соблюдение этих требований – залог отсутствия проблем при вводе объекта в эксплуатацию.

Трубопровод из нержавеющей стали для подачи сжатого воздуха, вакуума и инертных газов

Трубы для подачи сжатого воздуха изготавливаются из разных материалов и каждый из них имеет собственные преимущества. При выборе необходимо учитывать несколько важных параметров будущего трубопровода:

- чистоту сжатой газообразной среды;

- необходимый диаметр труб;

- давление, которое будет внутри труб;

- химико-физические показатели окружающего воздуха;

- сколько времени будет отведено на возведение коммуникаций, будут ли привлекаться подрядные организации;

- бюджет на материал, на периодический ремонт;

- будут ли в системе перепады давления;

- какая требуется устойчивость к износу.

Каждый из этих показателей важен при определении будущего материала трубопровода

Виды стальных труб.

Трубы из стали бывают нескольких видов:

- С резьбой – отличаются низкой стоимостью и разнообразием форм.

- Без шва – их отличает низкая устойчивость к коррозии и высокая сопротивляемость движению воздуха. Бесшовная технология позволяет создавать разные размеры труб.

- Гальванизированные трубы отличаются высокими показателями устойчивости к коррозии, но при этом оказывают значительное сопротивление движению потока воздуха.

- Нержавеющая сталь – одни из лучших труб, поскольку устойчивы к коррозии, имеют низкое сопротивление потоку сжатой газообразной среды, герметичны. Единственные недостатки: высокая стоимость и небольшое количество вариантов размеров.

Нержавеющая труба с резьбой

Труба бесшовная

Преимущества труб из нержавейки для воздуха.

Нержавейка ценится за свои антикоррозийные свойства и прочность. Трубы для сжатого воздуха, изготавливаемые из этого материала, имеют множество плюсов:

- устойчивость к ржавчине – благодаря покрытию из хрома, сталь не подвержена коррозии. Поэтому их удобно использовать для влажной среды, например, если в сжатом воздухе много конденсата;

- температурная устойчивость – нержавейка выдерживает значительные температурные нагрузки, поэтому трубопровод надежен для пневмосистем. Сжатая газообразная среда после компрессора подается в трубы, сразу после сжатия имеет высокие температуры. Именно поэтому трубопровод должен быть способен выдержать высокие температуры. После осушителя температура газообразной среды может, наоборот, значительно упасть. Но сталь способна выдерживать и отрицательные значения;

- устойчивость к химическим веществам – в пневмосистемах чаще всего используется чистая воздушная среда. Но не исключается необходимость введения на различных производствах в состав сжатого газа других химических элементов. Стальные трубы (нержавейка) устойчивы к химическому влиянию, особенно со стороны хлора и серы;

- экологичность – трубопроводы из нержавейки не выделяют вредных веществ в окружающих воздух, внутрь сжатой газообразной среды, находящейся внутри трубопровода, или при нагреве. Поэтому эксплуатация трубопровода не наносит никакого вреда здоровью человека или окружающей среде и не требует соблюдения особых условий экологического надзора;

- пожаробезопасность – сталь даже при сильном нагреве не воспламениться, в отличие от некоторых других материалов для труб;

- долговечность – трубы для сжатого воздуха из нержавейки устойчивы к износу, не теряют внешнего вида при продолжительной эксплуатации. Нержавейка не требует особых условий содержания или ухода, поэтому за трубами, по сути, не нужен никакой специфический уход;

- способность выдерживать большие механические нагрузки – сталь имеет высокие показатели прочности. Поэтому трубопровод из стали отлично выдерживает высокие показатели давления внутри пневматической системы;

- не нужно дополнительно обрабатывать материал – в отличие от сложных видов материалов, сталь уже готова к непосредственному использованию. Трубы не требуют покраски и сохраняют привлекательный внешний вид.

Особенности труб из нержавеющей стали.

Нержавеющая сталь создается из нескольких химических элементов: железа, хрома, никеля. Благодаря добавлению в состав материала никеля, нержавеющая сталь приобретает свои впечатляющие антикоррозийные свойства. Существует несколько принципиально различающихся марок нержавейки. Но общее у них одно – значительная температура плавки и легкость обработки, поэтому процесс производства нержавеющей стали относится к высокотехнологичным.

Самыми распространенными марками нержавеющей стали являются:

- AISI 201 – этот материал содержит в составе меньше хрома и никеля, присутствует медь, азот, марганец. Благодаря такому составу сталь подвержена «холодному» деформированию;

- AISI 304 – большое количество хрома и никеля, малое количество углерода. Более высокая стоимость, за которую потребитель получает хорошие температурные свойства, устойчивость к окислительным процессам, ржавчине. Такая сталь способна противостоять значительным температурам – до 900°С (непродолжительный период времени) и воздействию кислот;

- углеродистая сталь – такой материал высокопластичен (из него легко изготавливать сложную геометрию), хорошо взаимодействует со сваркой, податлив к обработке независимо от нагрева. Нержавеющая углеродистая сталь устойчива к нагрузкам.

Марка стали AISI 201

Марка стали AISI 304

Трубопроводы из нержавеющей стали широко применяются в пневматических системах. Потребители ценят их, в первую очередь, за прочность, устойчивость к температурам и антикоррозийные свойства. Поскольку только что сжатая газообразная среда имеет высокую температуру, а сразу после осушителя она значительно понижается – трубы должны выдерживать широкий температурный диапазон. А из-за высоких показателей давления внутри системы они должны быть устойчивы к разрывам и способны выдерживать нагрузки. Именно нержавеющая сталь обладает всеми необходимыми свойствами.

Еще статьи

Как определить потери давления в системе трубопроводов сжатого воздуха

Одной из многих проблем, которые могут повлиять на эффективность системы и стабильность давления в системах сжатого воздуха, является падение (или потери) давления.

Источник https://mechanicinfo.ru/truboprovod-dlya-szhatogo-vozduxa-kisloroda-acetilena-prokladka-truboprovodov-ispytanie-truboprovodov/

Источник https://astar-compressors.ru/blog/tekhnologii/vse-o-trubakh-dlya-szhatogo-vozdukha/

Источник https://www.air-energy.ru/articles/articles/bystrosemnye-truboprovody/truboprovod-iz-nerzhaveyushchey-stali/