Промысловый трубопровод

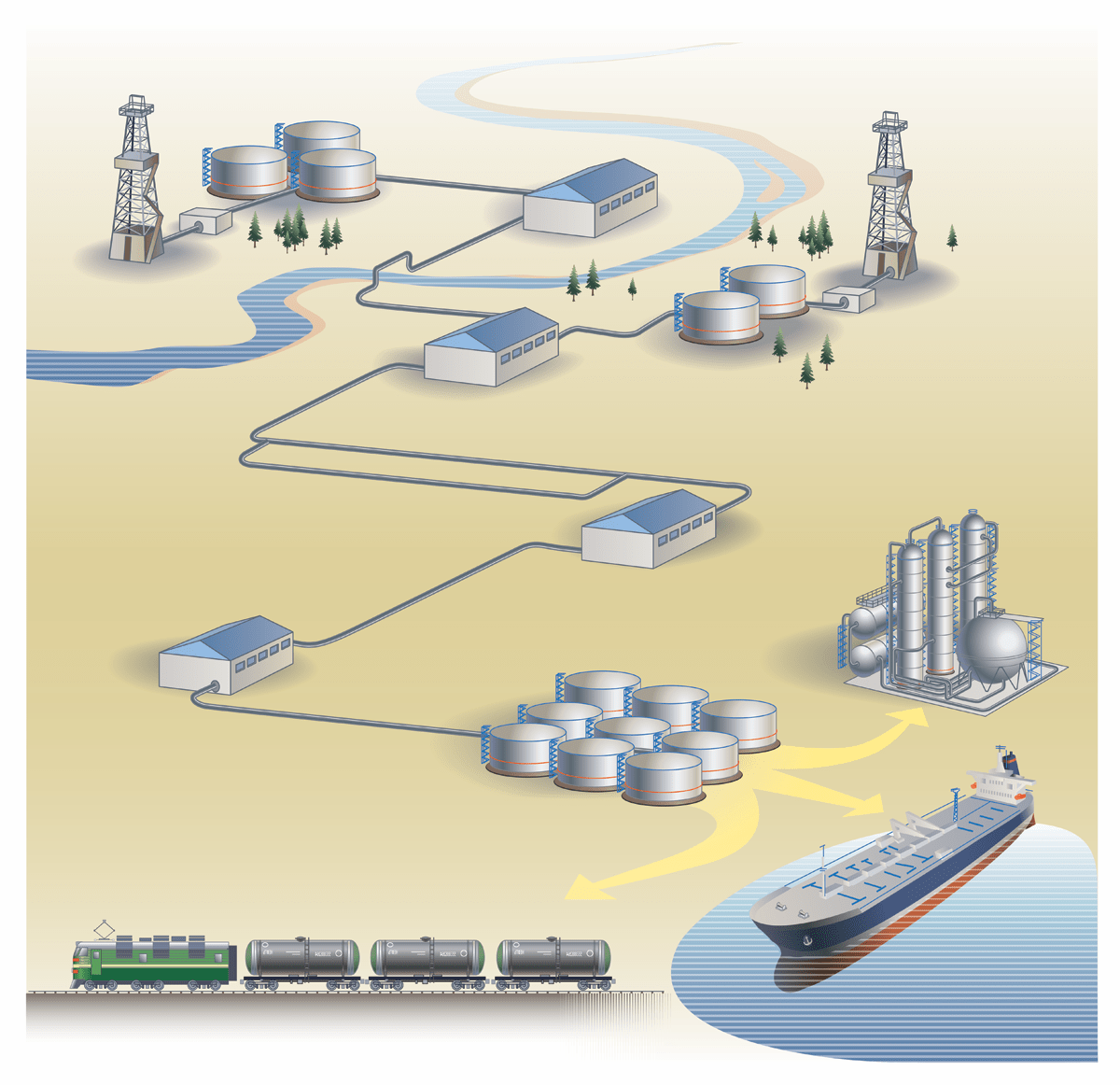

Промысловый трубопровод — система технологических трубопроводов для транспортирования нефти, газового конденсата, газа, воды на нефтяных, нефтегазовых, газоконденсатных и газовых месторождениях.

- нормальный техпроцесс при транспортировке:

- рабочее (нормативное) давление определяется гидравлическим расчетом трубопроводов по проектным объемам транспортировки жидкости.

- максимальное давление в трубопроводах определяется по давлению срабатывания предохранительных устройств,

- это давление принимается за расчетное давление в трубопроводах.

- по назначению — нефте-, газо-, нефтегазо-, нефтегазоводо-, конденсато-, ингибиторо- и водопроводы;

- по величине рабочего давления — высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (0,6 МПа);

- по способу прокладки — подземные, надземные, наземные, подводные; по гидравлической схеме работы — простые, не имеющие ответвлений, и сложные — с ответвлениями, к последним относятся также замкнутые (кольцевые) трубопроводы;

- по характеру напора — напорные и безнапорные.

Промысловые трубопроводы на нефтяных месторождениях (промысловые нефтепроводы)

- выкидные линии — перекачивают продукцию скважин (нефть, природный газ, примеси) от устья до групповой замерной установки (ГЗУ);

- нефтегазосборные коллекторы — перекачивают от ГЗУ до ДНС;

- нефтесборные коллекторы — расположены от ДНС до центрального пункта сбора (ЦПС);

- газосборные коллекторы — перекачивают газ от пункта сепарации до компрессорной станции (КС);

- промысловые газопроводы для сбора попутного нефтяного газа (ПНГ);

- промысловые ингибиторопроводы,

- промысловые водопроводы.

Диаметр выкидных линий в зависимости от дебита скважин Ø75-150 мм, протяженность — определяется технико-экономическими расчетами и может достигать 4 км и более.

Диаметр нефтяных сборных коллекторов Ø100-350 мм, протяженность — 10 км и более.

Различают нефтепроводы:- самотечные (нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и конце трубопровода),

- напорно-самотечные (в нефтепроводе движется только нефть, газовая фаза отсутствует),

- свободно-самотечные, или безнапорные (нефть и газ движутся раздельно).

Промысловые газопроводы для сбора попутного нефтяного газа

- подводящие газопроводы (аналогичны выкидным линиям промысловых нефтепроводов),

- сборные коллекторы (аналогичны нефтяным сборным коллекторам),

- нагнетательные газопроводы.

Нагнетательные газопроводы

служат для нагнетания газа от компрессорных станций в газовую шапку месторождения с целью поддержания пластового давления и продления срока фонтанной эксплуатации нефтяных скважин; для подачи газа через газораспределительные будки к устьям скважин, эксплуатируемых компрессорным способом; для транспортировки газа на газоперерабатывающие заводы или газофракционирующие установки потребителям.

Промысловые ингибиторопроводы

служат для подачи ингибиторов и других химических реагентов в скважины и на другие объекты обустройства нефтяных, нефтегазовых, газовых и газоконденсатных месторождений.

Промысловые водопроводы

предназначены для подачи воды к нагнетательным скважинам с целью поддержания пластового давления и для сбора пластовых вод, добытых вместе с нефтью, в водоносные горизонты.

Подразделяются на магистральные, начинающиеся у насосных станций второго подъёма; подводящие, соединяющие магистральные водопроводы с кустовыми насосными станциями; разводящие, соединяющие кустовые насосные станции с нагнетательных скважинами.Промысловые трубопроводы на газовых и газоконденсатных месторождениях (промысловые газопроводы)

служат для соединения газовых скважин с технологическими установками подготовки газа к транспортировке и промысловыми газораспределительными станциями, через которые газ поступает в магистральные газопроводы, а также для сбора и утилизации газового конденсата.

Промысловые газопроводы подразделяются на шлейфы-газопроводы, газосборные коллекторы-газопроводы, конденсатосборные коллекторы и промысловые водопроводы. Промысловые шлейфы-газопроводы соединяют газовые скважины с установками сепарации и осушки газа, групповые установки подготовки газа к транспортированию, отдельные пункты сепарации газа с промысловыми газосборными коллекторами. Длина шлейфов (600 м — 5 км), диаметры до 200 м.Промысловые газосборные коллекторы-газопроводы

соединяют групповые установки подготовки газа к транспортированию с промысловыми газораспределительными станциями.

Форма газосборных коллекторов аналогична форме промысловых газопроводов, используемых на нефтяных месторождениях.Промысловые конденсатосборные коллекторы (аналогичны промысловым нефтесборным коллекторам на нефтяных месторождениях)

применяются для транспортировки выделенного на групповых установках подготовки газа к транспортированию конденсата на промысловый газосборный пункт или на газобензиновый завод.

Промысловые трубопроводы аналогичны промысловым водопроводам, применяемым на нефтяных месторождениях.Трубопроводы нефти и газа правила

Приказ Минстроя России от 23.12.2020 N 850/пр (с изм. от 06.04.2021) «Об утверждении Изменения N 1 СП 284.1325800.2016 «Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ»

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

от 23 декабря 2020 г. N 850/пр

ОБ УТВЕРЖДЕНИИ ИЗМЕНЕНИЯ N 1

СП 284.1325800.2016 «ТРУБОПРОВОДЫ ПРОМЫСЛОВЫЕ ДЛЯ НЕФТИ

И ГАЗА. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ»

В соответствии с Правилами разработки, утверждения, опубликования, изменения и отмены сводов правил, утвержденными постановлением Правительства Российской Федерации от 1 июля 2016 г. N 624, подпунктом 5.2.9 пункта 5 Положения о Министерстве строительства и жилищно-коммунального хозяйства Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 18 ноября 2013 г. N 1038, пунктом 42 Плана разработки и утверждения сводов правил и актуализации ранее утвержденных строительных норм и правил, сводов правил на 2020 г., утвержденного приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 31 января 2020 г. N 50/пр (в редакции приказов Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 9 апреля 2020 г. N 197/пр, от 20 октября 2020 г. N 633/пр), приказываю:

1. Утвердить и ввести в действие через 6 месяцев со дня издания настоящего приказа прилагаемое Изменение N 1 к СП 284.1325800.2016 «Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ», утвержденному приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 16 декабря 2016 г. N 978/пр.

2. Департаменту градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации:

а) в течение 15 дней со дня издания приказа направить утвержденное Изменение N 1 к СП 284.1325800.2016 «Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ» на регистрацию в федеральный орган исполнительной власти в сфере стандартизации;

б) обеспечить опубликование на официальном сайте Министерства строительства и жилищно-коммунального хозяйства Российской Федерации в информационно-телекоммуникационной сети «Интернет» текста утвержденного Изменения N 1 к СП 284.1325800.2016 «Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ» в электронно-цифровой форме в течение 10 дней со дня регистрации свода правил федеральным органом исполнительной власти в сфере стандартизации.

СП 409.1325800.2018

Трубопроводы магистральные и промысловые для нефти и газа. Производство работ по устройству тепловой и противокоррозионной изоляции, контроль выполнения работРаспространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Свод правил распространяется на производство работ по устройству тепловой и противокоррозионной изоляции магистральных и промысловых стальных трубопроводов, предназначенных для транспортирования нефти, газа и нефтепродуктов, номинальным диаметром до DN 1400 и избыточным давлением среды: не выше 10 МПа — для магистральных трубопроводов; не выше 32 МПа — для промысловых трубопроводов. Свод правил устанавливает требования к изоляционным материалам и конструкциям, к технологии устройства и ремонта наружных противокоррозионных и теплоизоляционных покрытий в заводских, базовых и трассовых условиях, к контролю выполнения работ по устройству тепловой и противокоррозионной изоляции на линейной части магистральных и промысловых трубопроводов, к транспортированию и хранению изоляционных материалов, труб и соединительных деталей трубопроводов с покрытиями. Свод правил не распространяется на морские трубопроводы

Документ зарегистрирован Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

Оглавление

1 Область применения

2 Нормативные ссылки

3 Термины и определения

5 Требования к тепловой и противокоррозионной изоляции

6 Требования к трубам и соединительным деталям трубопровода, предназначенным для нанесения тепловой и противокоррозионной изоляции в заводских или базовых условиях

7 Нанесение тепловых и противокоррозионных покрытий на трубы и соединительные детали трубопроводов в заводских и базовых условиях

8 Производство теплоизоляционных и противокоррозионных работ в трассовых условиях

9 Нанесение тепловой и противокоррозионной изоляции на зоны участков сварного стыка в базовых и трассовых условиях

10 Ремонт повреждений тепловой и противокоррозионной изоляции

11 Входной контроль качества нанесения противокоррозионных и теплоизоляционных покрытий

12 Операционный контроль нанесения противокоррозионных и теплоизоляционных покрытий

13 Транспортирование и хранение изоляционных материалов, труб и СДТ с ТПИ

14 Методы контроля в трассовых условиях

Приложение А. Основные характеристики тепловой и противокоррозионной изоляции

Приложение Б. Материалы и изделия, применяемые для изготовления теплоизоляционного слоя

Приложение В. Рекомендации по технологии нанесения противокоррозионных покрытий в заводских и базовых условиях

Дата введения 01.03.2019 Добавлен в базу 01.02.2020 Актуализация 01.01.2021 Этот документ находится в:

- Раздел Экология

- Раздел 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА

- Раздел 75.020 Добыча и переработка нефти и природного газа

- Раздел Строительство

- Раздел Нормативные документы

- Раздел Документы Системы нормативных документов в строительстве

- Раздел 3. Нормативные документы по градостроительству, зданиям и сооружениям

- Раздел к.34 Магистральные и промысловые трубопроводы

Организации:

29.08.2018 Утвержден Министерство строительства и жилищно-коммунального хозяйства Российской Федерации 543/пр Разработан АО ВНИИСТ Разработан ООО Трансэнергострой Издан Стандартинформ 2019 г. Main and field pipelines for oil and gas. Performance of works of anticorrosive and thermal insulation, control of works

- ГОСТ 30244-94Материалы строительные. Методы испытаний на горючесть

- ГОСТ 17177-94Материалы и изделия строительные теплоизоляционные. Методы испытаний

- ГОСТ 30256-94Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом

- ГОСТ 15836-79Мастика битумно-резиновая изоляционная. Технические условия

- ГОСТ 503-81Лента холоднокатаная из низкоуглеродистой стали. Технические условия

- ГОСТ 3560-73Лента стальная упаковочная. Технические условия

- ГОСТ 6009-74Лента стальная горячекатаная. Технические условия

- ГОСТ 14918-80Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

- ГОСТ 16523-97Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

- ГОСТ 19904-90Прокат листовой холоднокатаный. Сортамент

- ГОСТ 20295-85Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

- ГОСТ 9.008-82Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

- ГОСТ 9.072-77Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения. Заменен на ГОСТ 9.072-2017.

- ГОСТ 16504-81Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

- ГОСТ 9.032-74Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

- ГОСТ 11262-80Пластмассы. Метод испытания на растяжение. Заменен на ГОСТ 11262-2017.

- ГОСТ Р 51164-98Трубопроводы стальные магистральные. Общие требования к защите от коррозии

- ГОСТ 7502-98Рулетки измерительные металлические. Технические условия

- ГОСТ 7076-99Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

- ГОСТ 166-89Штангенциркули. Технические условия

- ГОСТ 427-75Линейки измерительные металлические. Технические условия

- ГОСТ 3282-74Проволока стальная низкоуглеродистая общего назначения. Технические условия

- СП 41-103-2000Проектирование тепловой изоляции оборудования и трубопроводов

- ГОСТ 8733-74Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

- ГОСТ 8731-74Трубы стальные бесшовные горячедеформированные. Технические требования

- ГОСТ 11652-80Винты самонарезающие с потайной головкой и заостренным концом для металла и пластмассы. Конструкция и размеры

- ГОСТ 16338-85Полиэтилен низкого давления. Технические условия

- ГОСТ 7338-90Пластины резиновые и резинотканевые. Технические условия

- ГОСТ Р 51693-2000Грунтовки антикоррозионные. Общие технические условия

- ГОСТ 18599-2001Трубы напорные из полиэтилена. Технические условия

- ГОСТ 5631-79Лак БТ-577 и краска БТ-177. Технические условия

- ГОСТ 23208-2003Цилиндры и полуцилиндры теплоизоляционные из минеральной ваты на синтетическом связующем. Технические условия

- ГОСТ 19783-74Паста кремнийорганическая теплопроводная. Технические условия

- ГОСТ 23206-78Пластмассы ячеистые жесткие. Метод испытания на сжатие. Заменен на ГОСТ 23206-2017.

- ГОСТ 26996-86Полипропилен и сополимеры пропилена. Технические условия

- ГОСТ 411-77Резина и клей. Методы определения прочности связи с металлом при отслаивании

- ГОСТ 9.304-87Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля

- КодексГрадостроительный кодекс Российской Федерации

- ГОСТ 9.402-2004Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

- ГОСТ 30732-2006Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

- Технический регламентТехнический регламент о безопасности зданий и сооружений

- Федеральный закон 261-ФЗОб энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации

- Положение о проведении строительного контроля при осуществлении строител.

- СП 48.13330.2011Организация строительства

- СП 61.13330.2012Тепловая изоляция оборудования и трубопроводов

- ГОСТ 21880-2011Маты из минеральной ваты прошивные теплоизоляционные. Технические условия

- ГОСТ 4640-2011Вата минеральная. Технические условия

- СП 36.13330.2012Магистральные трубопроводы

- ГОСТ EN 1602-2011Изделия теплоизоляционные, применяемые в строительстве. Метод определения кажущейся плотности

- СП 125.13330.2012Нефтепродуктопроводы, прокладываемые на территории городов и других населенных пунктов

- ГОСТ 31993-2013Материалы лакокрасочные. Определение толщины покрытия

- ГОСТ 31448-2012Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

- ГОСТ Р 55436-2013Системы газораспределительные. Покрытия из экструдированного полиэтилена для стальных труб. Общие технические требования

- ГОСТ 24297-2013Верификация закупленной продукции. Организация проведения и методы контроля

- СП 86.13330.2014Магистральные трубопроводы

- ГОСТ ISO 1167-1-2013Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

- ГОСТ Р ИСО 8501-1-2014Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

- ГОСТ 31149-2014Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

- ГОСТ 32528-2013Трубы стальные бесшовные горячедеформированные. Технические условия

- ГОСТ 33228-2015Трубы стальные сварные общего назначения. Технические условия

- ГОСТ 27078-2014Трубы из термопластов. Изменение длины. Метод определения и параметры

- ГОСТ Р 52246-2016Прокат листовой горячеоцинкованный. Технические условия

- ГОСТ Р 57385-2017Магистральный трубопроводный транспорт нефти и нефтепродуктов. Строительство магистральных нефтепроводов и нефтепродуктопроводов. Тепловая изоляция труб и соединительных деталей трубопроводов

- СП 72.13330.2016Защита строительных конструкций и сооружений от коррозии

- ГОСТ 34068-2017Система газоснабжения. Добыча газа. Промысловые трубопроводы. Механическая безопасность. Испытания на прочность и проверка на герметичность

- СП 28.13330.2017Защита строительных конструкций от коррозии

- ГОСТ 9.072-2017Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

- СП 284.1325800.2016Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

- ГОСТ 34366-2017Магистральный трубопроводный транспорт нефти и нефтепродуктов. Контроль качества строительно-монтажных работ. Основные положения

- ГОСТ 11262-2017Пластмассы. Метод испытания на растяжение

- ГОСТ 23206-2017Пластмассы ячеистые жесткие. Метод испытания на сжатие

- Показать все

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

СВОДПРАВИЛ СП 409.1325800.2018

ТРУБОПРОВОДЫ МАГИСТРАЛЬНЫЕ И ПРОМЫСЛОВЫЕ ДЛЯ НЕФТИ И ГАЗА

Производство работ по устройству тепловой и противокоррозионной изоляции, контроль выполнения работ

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ — ООО «Трансэнергострой»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 29 августа 2018 г. № 543/пр и введен в действие с 1 марта 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте разработчика (Минстрой России) в сети Интернет

© Минстрой России. 2018 © Стандартинформ. оформление. 2019

Настоящий свод правил не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Минстроя России

— технологический нагрев труб до заданной температуры (при необходимости);

— охлаждение изолированных труб (при необходимости);

— контроль качества ПКП;

— ремонт мест повреждений ПКП (при необходимости);

• складирование готовых труб/СДТ.

7.4 Технология нанесения ТП на трубы и СДТ состоит из следующих основных операций:

— входной контроль ПКП наружной поверхности труб и СДТ;

— установка и закрепление кожуха;

— установка и закрепление центрирующих устройств (при необходимости);

— установка стальной трубы с нанесенным ПКП в кожух;

— надевание технологических заглушек и их закрепление;

— подготовка компонентов ТМ к заливке и взятие технологической пробы перед заливкой;

— заливка ТМ в межтрубное пространство;

• технологическая выдержка для завершения процессов вспенивания и полимеризации ТМ в межтрубном пространстве, снятие заглушек;

— ремонт повреждений ТП (при необходимости);

— приемочный контроль ТП и СДТ;

7.5 По заливочной технологии с применением технологической линии осуществляют изготовление скорлуп для теплоизоляции стыков или элементов трубопровода. При этом используют материалы марок по своим свойствам, не уступающих материалам основного теплоизоляционного слоя труб.

8 Производство теплоизоляционных и противокоррозионных работ в трассовых условиях

8.1 Подготовка поверхности труб и СДТ для нанесения противокоррозионных покрытий

в трассовых условиях

8.1.1 Все работы по нанесению ПКП должны выполняться в соответствии с технологическими картами (инструкциями) производителя/поставщика. Нанесенные ПКП должны соответствовать ГОСТ Р 51164 и СП 86.13330.

8.1.2 Технологическая карта должна содержать:

— общие положения, включающие информацию об условиях применения материала, информацию о сертификатах и маркировке применяемого материала, перечень технологических операций по нанесению и контрольные параметры при производстве работ по нанесению ТПИ, срок службы покрытия и т. д.;

— информацию о подготовке к работам, включающую в себя условия транспортирования и хранения применяемого материала;

— последовательность операций по нанесению ТПИ. включая содержание работ и применяемый инструмент;

— требования безопасности при выполнении работ;

— требования охраны окружающей среды.

8.1.3 Поверхность трубопровода перед нанесением противокоррозионных покрытий должна быть высушена и очищена от грязи, ржавчины, окалины, пыли, земли, наледи и снега, а также обезжирена от копоти и масла. При температуре воздуха ниже 13 “С поверхность трубопровода необходимо подогреть до температуры не ниже 15 °С (но не выше плюс 50 °С) газовыми горелками.

8.1.4 Поверхность труб очищают механическим способом с помощью вращающихся щеток и иглофрез. абразивно-струйным методом, самоходными очистными машинами. С помощью шлифовальных маши с поверхности трубопровода удаляются брызги металла, шлака, а также острые выступы и заусенцы. После очистки производят осмотр на отсутствие дефектов поверхности.

8.1.5 Сушка и подогрев поверхности осуществляются с помощью кольцевых или индукционных подогревателей.

8.1.6 Степень чистоты поверхности труб перед нанесением покрытий должна соответствовать типу противокоррозионного покрытия и данным, приведенным в таблице 1.

8.1.7 После очистки шероховатость поверхности металла должна обеспечивать достаточное сцепление противокоррозионного покрытия с трубой. Характеристика шероховатости металлических

поверхностей под лакокрасочные покрытия выбирается в зависимости от условий эксплуатации, типа и класса покрытия и должна соответствовать ГОСТ 9.032 и настоящему своду правил.

8.2 Грунтование поверхности труб и СДТ

8.2.1 Перед нанесением любого типа противокоррозионного покрытия очищенную поверхность трубопровода следует грунтовать в соответствии с конструкцией защитного покрытия. Поверхность трубопровода перед нанесением грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следов копоти и масла не допускается.

8.2.2 Для обеспечения равномерного покрытия очищенной поверхности трубопровода грунтовку перед нанесением следует перемешать до однородной массы. Слой грунтовки должен быть сплошным, без подтеков, сгустков и пузырей.

8.2.3 Грунтовку следует наносить на поверхность инструментами в соответствии с технологической картой.

8.2.4 Температура грунтовок при нанесении должна быть в пределах значений, указанных в технической документации. В зимнее время для поддержания грунтовки в указанном интервале температуры необходимо применять беспламенный ее подогрев. При этом максимально допустимая температура эксплуатации грунтовок должна быть не выше температуры, указанной в таблице 1 ГОСТ Р 51164-98.

В районах с жарким климатом допускается температура грунтовки выше 30 °С (до температуры окружающего воздуха).

8.2.5 Требования к нанесению грунтовок под все типы противокоррозионных покрытий указаны в таблице 2.

Тип противокоррозионных покрытий по ГОСТ Р 51164

Степень очистки стальной поверхности по ГОСТ 9 402

Характеристика очищенной поверхности

Требования по нанесению грунтовки

При осмотре невооруженным глазом окалина и ржавчина не обнаруживаются

Термоусаживаемые (горячего нанесения для участков сварного стыка) и ленточные (холодного нанесения)

Не более чем на 5 % поверхности трубы имеются пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооруженным глазом, при перемещении по поверхности прозрачной пластины размером 25 * 25 мм на любом из участков окалиной и ржавчиной занято не более 10 % площади пластины

Наносить на очищенную, сухую и обезжиренную поверхность Перед нанесением перемешать до одно-

Комбинированные мастично/ ленточные покрытия

Не более чем на 10 % поверхности трубы есть пятна или полосы прочно сцепленной окалины и ржавчины, видимые невооруженным глазом; при перемещении по поверхности прозрачной пластины размерами 25 * 25 мм на любом из участков окалиной и ржавчиной занято не более 30 % площади пластины

Примечание — Характеристику очищенной стальной поверхности от окислов определяют визуальным методом с помощью передвижения пластины из прозрачного материала размерами 25*25 мм с взаимно перпендикулярными линиями, образующими квадратики размерами 2.5 *2.5 мм. Контроль очистки от окислов осуществляется визуально — сравнением с эталоном, соответствующим степени очистки 2 по ГОСТ 9 402 или Sa 2 по ГОСТ Р ИСО 8501-1. Степень обеспыливания контролируется по количеству и размеру частиц пыли и должна быть не ниже 2-го класса Шероховатость поверхности контролируется с помощью эталонов сравнения или профилометром любого типа и должна составлять 30—60 мкм.

Работы по огрунтованию поверхности под противокоррозионное покрытие проводятся в соответствии с НД на применяемую грунтовку

8.3 Изоляция трубопроводов комбинированными мастично/ленточными покрытиями

8.3.1 Комбинированные покрытия следует наносить при температуре, указанной производителем в технической документации. При этом максимально допустимая температура эксплуатации данных покрытий должна быть не выше температуры, указанной в таблице 1 ГОСТ Р 51164-98.

8.3.2 Элементы комбинированных покрытий: грунтовки, битумно-резиновые мастики, изоляционные ленты и обертки наносятся на трубопровод в соответствии с инструкцией по нанесению и технологической картой.

8.3.3 Намотка поливинилхлоридной ленты на трубопровод должна производиться сразу же по слою горячей мастики. Выдавливание и утончение битумного слоя от усиленного натяжения ленты не допускается.

8.3.4 Необходимо следить за процессом формирования покрытия и его сохранностью при укладке трубопровода в траншею и его засыпке грунтом.

Следует также проводить визуальный осмотр нанесенного покрытия для контроля его состояния: пропуски, поры, вздутия, гофры, складки или неплотное прилегание к поверхности трубы не допускаются.

8.4 Нанесение лакокрасочных покрытий на надземные участки трубопроводов

8.4.1 Лакокрасочные покрытия наносят в соответствии с требованиями проектной документации. СП 28.13330, СП 72.13330. Сушку отдельных слоев лакокрасочных покрытий следует производить в строгом соответствии с технологическими требованиями. Нанесение лакокрасочных покрытий осуществляют с помощью установок воздушного и безвоздушного распыления или вручную кистями и валиками в соответствии с технологическими картами.

8.4.2 Качество защитных лакокрасочных покрытий для защиты от атмосферной коррозии технологического оборудования, трубопроводов и металлоконструкций надземных объектов должно быть не ниже III класса по ГОСТ 9.032.

8.5 Нанесение термореактивных покрытий на соединительные детали трубопровода

Нанесение термореактивных покрытий должно выполняться установкой высокого давления в строгом соответствии с технологической картой. Покрытие должно копировать рельеф изолируемой поверхности, быть равномерным, однородного цвета, гладкой поверхности и свободным от пропусков, дефектов, пузырей, вздутий, мест отслаивания.

8.6 Изоляция трубопроводов ленточными покрытиями

8.6.1 Клеевые грунтовки, изоляционные ленты и обертки необходимо наносить на трубопровод одновременно и. как правило, механизированным способом при совмещенном методе производства изоляционно-укладочных работ.

8.6.2 Изолированный трубопровод, после получения положительного заключения о проверке качества нанесенного противокоррозионного покрытия, следует незамедлительно (в течение одной смены) уложить в траншею, дно которой должно быть тщательно выровнено, и присыпать или полностью засыпать грунтом.

Если специфика участка (например, на переходах) не позволяет произвести укладку трубопровода в траншею в течение одной «иены, необходимо вплоть до окончания работ защитить изоляционное покрытие от прямого воздействия атмосферы.

В этом случае непосредственно перед укладкой, футеровкой и балластировкой необходимо проверить диэлектрическую сплошность покрытия и прочность адгезионной связи противокоррозионного покрытия с трубой. Проверка прочности адгезионной связи проводится через каждые 3 м, при длине участка менее 3 м проверка проводится в одной произвольной точке.

8.6.3 Для каждого типа изоляционной ленты применяют соответствующую клеевую грунтовку и обертку. Применение клеевых грунтовок и оберток различных производителей запрещается.

8.6.4 Очистку поверхности трубопроводов производят самоходными очистными машинами.

8.6.5 Клеевые грунтовки, изоляционные ленты и обертки наносят на поверхность трубопровода, как правило, за один проход самоходными изоляционными машинами, которые должны обеспечивать необходимую степень очистки и качественное нанесение лент и оберток.

8.6.6 Изоляционные ленты следует наносить на трубопровод по свеженанесенной невысохшей грунтовке. Температура нанесения ленты должна соответствовать указанной в технической документации на применяемые материалы.

Изоляционные ленты и обертки необходимо наносить без гофров, перекосов, морщин, отвисаний. Рулоны лент и оберток перед применением должны быть хорошо отторцованы.

8.6.7 Защитные обертки без прочного сцепления с изоляционным покрытием трубопровода должны быть закреплены в конце полотнища, а при необходимости — через каждые 10—12 м. Для закрепления оберток применяют специальные бандажи, клей и т. п.

8.6.8 Поверхность трубопровода необходимо предохранять от попадания на нее смазочного масла из трансмиссии и воды из системы охлаждения очистной и изоляционной машин.

8.6.9 Необходимо следить за процессом формирования покрытия и его сохранностью при укладке трубопровода в траншею и его засыпке грунтом.

Следует также проводить визуальный осмотр нанесенного покрытия для контроля его состояния: пропуски, поры, вздутия, гофры, складки или неплотное прилегание к поверхности трубы не допускаются.

8.7 Тепловая изоляция трубопроводов ППУ скорлупами

8.7.1 В качестве тепловой изоляции трубопроводов могут использоваться скорлупы из ППУ в соответствии с СП 86.13330.

8.7.2 Скорлупы ППУ монтируются на предварительно нанесенное противокоррозионное покрытие.

8.7.3 Крепление скорлуп ППУ производят с помощью специальных хомутов, однокомпонентного клея, отверждаемого влагой воздуха или полимерной ленты.

8.7.4 Монтаж скорлуп ППУ следует проводить от верхней образующей трубы к нижней.

8.7.5 Гидрозащиту поверхности и стыков скорлуп ППУ следует осуществлять с помощью однокомпонентного клея, термоусаживаемой ленты или полимерной мастики.

8.7.6 Наружную поверхность скорлуп ППУ необходимо защищать от внешнего воздействия защитным кожухом. В качестве защитного кожуха используют те же материалы, что и для защиты труб с ТП. Стыки герметизируют герметиками для предотвращения попадания влаги.

9 Нанесение тепловой и противокоррозионной изоляции на зоны участков сварного стыка в базовых и трассовых условиях

9.1 Технология производства работ по нанесению ТПИ на зоны участков сварных стыков включает:

— работы по нанесению противокоррозионного покрытия;

— работы по нанесению тепловой изоляции (при необходимости):

— работы по нанесению гидроизоляционного (защитного) покрытия (при необходимости);

— пооперационный контроль качества нанесения покрытий.

9.2 Защитные свойства ТПИ в зоне сварных стыков труб должны соответствовать аналогичным показателям основного покрытия труб.

9.3 При нанесении противокоррозионных покрытий в трассовых условиях следует непрерывно проводить визуальный контроль качества изоляционных работ:

— очистки изолируемой поверхности:

— сушки или предварительного подогрева трубы и СДТ;

— нанесения противокоррозионного покрытия (на основе битумно-полимерных мастик, полимерных липких лент, термоусаживаемых и других типов материалов).

9 4 При выполнении работ по очистке и нанесению теплового и противокоррозионного покрытия в зоне сварных стыков труб расстояние (просвет) между трубопроводом и поверхностью земли должно быть не менее 0.8 м.

9.5 Противокоррозионное покрытие в зоне сварных стыков труб термоусаживаемыми манжетами должно наноситься в следующей последовательности:

— предварительная сушка зоны сварного стыка до полного удаления с поверхности металла и заводского покрытия снега, льда, влаги, конденсата. Поверхность зоны сварного стыка перед очисткой должна быть сухой, температура выше точки росы не менее чем на 5 в С;

— очистка изолируемой поверхности от грязи, ржавчины, окалины с применением абразивноструйных методов, шлифмашинок до необходимой степени очистки;

— нанесение жидкой эпоксидной грунтовки (согласно НД на применяемую грунтовку);

— нагрев зоны сварного стыка и прилегающего заводского покрытия до температуры, определяемой НД на применяемый изоляционный материал;

— нанесение и формирование изоляционного покрытия из термоусаживаемой манжеты в зоне сварного стыка труб;

— контроль качества нанесенного изоляционного покрытия.

9.6 Термоусаживаемые манжеты формируют непосредственно на трубопроводе из термоусаживаемой ленты. Усадку манжеты осуществляют пламенем газовой горелки, начиная с ее середины. Для труб диаметром 1220 мм и более целесообразно применять одновременно четыре ручные горелки. После усадки средней части манжеты процесс нагрева продолжают от середины к краям. Для выравнивания поверхности применяют прикатывающие ролики. Правильная усадка манжеты должна обеспечивать равномерное и плотное обжатие теплоизоляционного слоя. На покрытии не должно быть прожогов, гофр, складок и пр.

9.7 После проверки качества противокоррозионного покрытия приступают к нанесению теплоизоляционного слоя.

9.8 При монтаже трубопровода при температуре воздуха 15 °С и выше возможна заливка ППУ под металлическую или полимерную оболочку.

9.9 Последовательность технологических операций нанесения теплоизоляции на зону сварного стыка должна быть следующей:

— установить центрирующие устройства (в случае если они предусмотрены рабочей документацией);

— заправить компоненты ППУ в расходные емкости заливочной машины. Вывод машины на заданный температурный режим в соответствии с ИД на ТМ. Настроить машину на заданное соотношение компонентов в соответствии с НД на ТМ для стыков;

— провести контрольную технологическую пробу согласно инструкции по эксплуатации заливочной машины. Технологическую пробу проводят один раз в смену;

— определить объем заливаемых компонентов в соответствии с фактическими размерами стыка трубопровода;

— установить производительность заливочной машины и время заливки компонентов.

— прогреть оболочку в зоне сварного стыка до температуры (25+30) °С. залить компоненты ППУ в межтрубное пространство сборной ТК сварного стыка. При появлении пены в заливочном и вентиляционном отверстиях установка временных пробок на заливочное и вентиляционное отверстия:

— технологическая выдержка (полимеризация) — должна проходить в течение не менее 15 мин. если иное не указано в НД производителя ТМ.

9.10 При нанесении тепловой изоляции из ППУ на стыки трубопроводов диаметром 530 мм и более следует применять заливочные машины высокого давления, при этом допускается поставка компонентов ППУ в емкостях в объеме более, чем на один стык с указанием объема (массы) компонента, находящегося в каждой емкости.

9.11 При нанесении тепловой изоляции на стыки трубопроводов диаметром до 530 мм (при расходе компонентов до 5 кг на один стык) допускается осуществлять заливку компонентов ППУ без применения заливочных машин. В этом случае компоненты должны быть расфасованы в тару, предназначенную для заливки одного стыка данного диаметра, а технологическую пробу проводят с применением одного комплекта компонентов ППУ.

9.12 Последовательность технологических операций нанесения теплоизоляции на зону сварного стыка при ручной заливке компонентов ППУ должна быть следующей:

— установить центрирующие устройства (в случае если они предусмотрены рабочей документацией);

— отмерить необходимое количество компонентов ППУ для данного стыка;

— подогреть компоненты до необходимой температуры:

— слить компоненты в одну емкость;

— перемешать компоненты до однородной массы и произвести заливку в межтрубное пространство сборной конструкции;

— технологическая выдержка (полимеризация) должна проходить в течение не менее 15 мин. если иное не указано в НД производителя ТМ.

9.13 После отверждения ТМ необходимо провести визуальный контроль качества теплоизолированного сварного стыка и отсутствие подтеков пены ППУ из-под нахлестов защитной оболочки сварного стыка. После этого снимают временные пробки, поверхность оболочки очищают от пены (при необходимости) и устанавливают постоянные пробки-заглушки на заливочное и вентиляционное отверстия. С помощью пропановой горелки заглушки усаживают и закрывают отверстия герметично.

9.14 При применении в конструкции стальной оцинкованной оболочки на герметичную пробку-заглушку накладывают стальную оцинкованную пластину (крышку), по периметру наносят герметики для предотвращения попадания влаги и закрепляют ее винтами по ГОСТ 11652. исключив возможность повреждения изоляционного покрытия трубопровода.

9.15 Физико-механические свойства пенополиуретанов приведены в таблице Б.1 приложения Б.

9.16 Металлический или полимерный защитный кожух на зоны сварного стыка теплоизолированной трубы закрепляют с помощью винтов (металлический) по ГОСТ 11652, исключив возможность повреждения изоляционного покрытия трубопровода, или бандажами (полимерный). На места нахлеста по периметру наносят герметики для предотвращения попадания влаги.

9.17 Изоляция зоны сварного стыка с помощью скорлуп осуществляется в соответствии с 8.7.

10 Ремонт повреждений тепловой и противокоррозионной изоляции

10.1 Ремонт дефектных участков заводского покрытия производится в условиях трубоизоляционных заводов и трубоизоляционных баз после проведения входного контроля и отбраковки труб с дефектами покрытия. В качестве материалов для ремонта заводского покрытия используются материалы, рекомендованные производителем.

10.2 Ремонт покрытия в трассовых условиях осуществляется в местах складирования изолированных труб, а также непосредственно на бровке траншеи после сварки труб с заводским покрытием в нитку трубопровода или после выполнения работ по изоляции трубопровода в трассовых условиях. Ремонт в трассовых условиях следует выполнять по технологической карте ремонта.

10.3 Ремонту подлежат все сквозные и несквозные (в местах отслаивания покрытия от стали, в местах сдиров, царапин и вмятин при толщине оставшегося слоя менее 1,5 мм, для эпоксидных покрытий менее 0,3 мм и диэлектрической сплошности менее 5 кВ/мм толщины покрытия) повреждения противокоррозионных покрытий, полученные при транспортировании и монтаже.

10.4 Ремонт дефектных участков ТПИ осуществляется с применением материалов, аналогичных материалам, применяемым при заводской изоляции труб. Ремонт ТПИ необходимо проводить в соответствии с требованиями технологических карт. В качестве материалов для замены покрытия используются термоусаживаемые манжеты, термореактивные материалы, комбинированные конструкции на основе битумно-полимерных мастик и битумно-полимерных лент.

Технология ремонта сквозных мест повреждений ТПИ включает следующие последовательно проводимые операции:

— очистку ремонтируемого участка от снега, наледи, загрязнений:

— предварительный нагрев и сушку ремонтируемого участка при наличии влаги;

— удаление поврежденного или отслоенного покрытия с поверхности трубы;

— механическую или абразивную очистку стальной поверхности от ржавчины, грязи с одновременной очисткой покрытия вокруг дефектного участка на расстоянии не менее 50 мм от краев дефекта:

— протирку участка ремонта ветошью, а при наличии жировых масляных загрязнений — протирочной тканью, смоченной растворителем;

— нагрев дефектного участка и прилегающего покрытия до заданной температуры;

— нанесение ремонтных заполнителей, изоляционных материалов на дефектный участок и прилегающее к нему заводское покрытие — производится с применением материалов, аналогичных основному покрытию;

— контроль отремонтированного участка по внешнему виду, толщине и диэлектрической сплошности покрытия в зоне ремонта.

10.5 При несквозных повреждениях заводских полиэтиленовых противокоррозионных покрытий труб с остаточной толщиной покрытия менее 1.5 мм допускается производить ремонт дефектных участков с применением термоплавких карандашей-заполнителей и жидких двухкомпонентных систем.

10.6 Качество покрытия на отремонтированных участках должно соответствовать качеству основного покрытия труб. При проверке качества покрытия на отремонтированных участках проводятся визуальный осмотр, измерение толщины покрытия, проверка покрытия на диэлектрическую сплошность. Результаты ремонта заносят в журнал ремонтов или производственную документацию.

10.7 Тепловая изоляция заводского нанесения может ремонтироваться в трассовых условиях, если ее повреждения возникли при транспортировании, при погрузочно-разгрузочных работах, при монтаже и эксплуатации.

10.8 Наличие повреждений теплоизоляционного покрытия определяется визуально. Характеристика повреждений, размеры повреждений и методы ремонта ТП приведены в таблице 3.

Размесы повреждения 1 Метол ремонта 1 Схема поарежде-ый

1 ТП а защитной оболочке из о*р*н*овв>еюй стали*

1 1 Вмятины иа поверхности покровно-го слои без кар|меиия герметичности

Длина а осевом нвлраалении — до

— до 12 мм — для диаметров оболони до 800

• до 14 мм — для диаметров обо л они 800—1220 мм.

— до 16 мм — для диаметров обо-ло«*и свыше 1220 мм

Допускается не ремонтировать

1 2 Царапин на поверхности покровного слоя из оцинкованной стали без вмятин, приводящие в разрушению цинкового спои

без ограничения длины

Ремонтируются с применением краски для опрашивания металлическое поверхностей

1 3 Пробоины покровного слоя с нарушением герметичности

Длина в осевом направлении — до 400 мм

Похровный слой ремонтируется по технологии изоляции стыков сварных соединений Повреждение теплемзо-ляции следует заполнять фрагментом или крошкой из ППУ

С псвреждеиием теплоизоляции глубиной до 50 мм

1 4 Повреждения пожроеного и теплоизоляционного слоев

Длина в осевом направлении — от 400 до ООО мм

С повреждением глубиной от 50 мм до полной толщины теплоизоляции

Повреждение ремонтируется по технологии изоляции стыков сварных соединений

1 5 Псвреждения пожроеного и тепло-изоляционного слоев

Длина в осевом направлении — свыше ООО мм

ТП отбраковывается и отправляется на капитальный ремонт

2 ТП в защитной обог*

очке из полиэтилена*

21 Царапинки ив поверхности по«ровного слоя

без ограничения длины Глубина до 5 мм

Допускается не ремонтировать

810*’OOftStCl 60f UO

2 2 Царапины, задиры на псвероости покровного слов

Глубже от 5 до 10 ми

Длине в осевом направлении до

Термоплавким «ерандвшом с зеппвв-леиием горелкой или рг**ии экстру-дером

2 3 Сквозные пробоин покровного слоя

Размерами в плвив (А • В) не более

2 4 Проборы покроамого слоя с нарушением герметичности

Длина в осевом направлении — до 400 мм

С повреждением теплоизоляции глубиной—до 50 мм

Покровный слой ремонтируется по технологии изоляции стыков сварных соединений Повреждение теплоизоляции следует заполнять «решкой из ГПУ

2 5 Повреждения покровного и теплоизоляционного слоев

Длина в осевом направлении — от 400 до 800 мм

С повреждением глубиной от 50 мм до полной толщины теплоизоляции

Повреждение ремонтируется по технологии изоляции стыков сварных соединений

26 Повреждения покровного и теплоизоляционного слоев

Длина е осевом направлении — свыше 800 мм

ТП отбраковывается и отправляется на капитальный ремонт

3 1 Вмятины ка поверхности покровного слоя без нарууения герметиаюсти

Длина а осевом направлении — до

• до 12 мм — для диаметров оболони до 800 мм.

— до 14 мм — дпя диаметров оболони 000—1220 мм.

• до 16 мм — дпя диаметров сбо-ло4«и свыше 1220 мм

Допускается не ремонтировать

jonne I ^^DOCXXXXJ “i

кгттугтггт^^ — 3 — — .1. — ТЕЙ*

liiiiLl

1.1 -Г1 . 1.vjte •О 6 —

32 Сквозные (до металле) повреждения поверхности псжроамого слоя из полимерных оофытии без вмятин

без ограничены* длины

Полимерное покрытие — терыоолав->им «арандашсм с заппаогемием горелкой и гм ручным хструдером Полиуретановое покрытие — ремонтным составом составом для ручного нанесения

3 3 Пробоины погровиого слоя с нарушением герметичности

Длина в осевом кап равнении — до 400 мм

С повреждением теплоизоляции глубиной до 50 мм

Покровный слой ремонтируется по технологии изоляции стыков сварных соединений Повреждение теплоизоляции следует заполнят* фрагментом или сроожой из ППУ

34 Повреждения покровного я тепло-изол*м*онного слоев

Длина в осевом кал равнении —

от 4СО до 800 мм

С повреждением глубиной от 50 мм до полной толщины теплоизоляции

Повреждение ремонтируется по технологии изоляции стыков сварных соединений

3 5 Повреждения покровного я теплоизоляционного слоев

Длина в осевом направлении — само* 800 мм

ТП отбравовывается и отправляется на •епятальиый ремонт

• Трубы очистит* от загрязнения. капеди и снега до проведения е«одного «онтроля качества не проверочном стенде

Примечание — При ремонте защитных обоосме* скорлуп применяемых дляизоляции участковсеармогостыка, исполыэутотта жа материалы что и При ремонте ТП оболочек труб (оцинкованная стал* металлополимврнзя оболсмса. поты эти лемоаые манжеты)

11 Входной контроль качества нанесения противокоррозионных и теплоизоляционных покрытий

11.1 Входной контроль качества нанесения заводских или базовых наружных

противокоррозионных и теплоизоляционных покрытий

11.1.1 До начала производства работ по нанесению ТПИ проводится входной контроль качества применяемых материалов, который включает проверку:

— целостности тары, упаковки, внешнего вида изоляционных материалов;

— сертификатов на изоляционные материалы и соответствие сертификатных данных НД;

— соответствие поставленной продукции НД.

11.1.2 Входной контроль производится лицом, осуществляющим строительство, и застройщиком (техническим заказчиком) с применением средств инструментального контроля. Место проведения контроля определяется договором.

11.1.3 В сертификате предприятия-изготовителя покрытия должны быть следующие сведения:

— наименование предприятия-изготовителя покрытия или его товарный знак;

— условное обозначение покрытия;

— номер партии, размер партии;

— применяемый изоляционный или ТМ (с приложением сертификата);

— результаты испытаний покрытия:

— дата изготовления трубы и СДТ с ТПИ.

11.1.4 Трубы с заводской ТПИ для проведения входного контроля предъявляются партиями. Партия (не более 100 шт.) должна состоять из труб одного диаметра, толщины стенки, одной марки стали, типа и технологии нанесения противокоррозионного покрытия.

11.1.5 При входном контроле проверяется внешний вид покрытия — его соответствие паспортным данным (сертификатам качества) и измеряются следующие параметры:

— толщина покрытия (для труб с противокоррозионной изоляцией);

— диэлектрическая сплошность (для труб с противокоррозионной изоляцией);

— длина неизолированных участков;

— адгезия покрытия к стали (для труб с противокоррозионной изоляцией).

Примечание — Периодический контроль проводится при изменении марки материалов подклеивающего и основного наружного слоя покрытия, технологии нанесения, но не реже одного раза в 6 мес при выпуске труб, предназначенных для строительства газонефтепродуктопроводов

11.1.6 Проводится визуальный осмотр каходой трубы, измерение длины неизолированных концов, внешнего вида покрытия (в котором не должно быть инородных вклкыений. наплывов, вздутий, проколов или других дефектов, устанавливаемых визуально). Длина неизолированных концов (участков) труб измеряется линейкой или шаблоном на кахщом конце трубы в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях. Взаимную перпендикулярность плоскостей определяют визуально. За среднюю длину неизолированного конца принимают среднеарифметическое значение четырех измерений.

11.1.7 Измерение толщины противокоррозионного покрытия производится магнитным толщиномером, внесенным в Государственный реестр средств измерений, на пяти трубах от партии не менее чем в пяти точках по длине на расстоянии более 150 мм от торцов.

11.1.8 Проверка диэлектрической сплошности труб с противокоррозионной изоляцией осуществляется с помощью искрового дефектоскопа. Критерий проверки — отсутствие пробоя электрическим током при напряжении 5 кВ на 1 мм толщины противокоррозионной изоляции.

11.1.9 Адгезия противокоррозионного покрытия измеряется на двух трубах от партии в соответствии с ГОСТ 411 или ГОСТ Р 51164,

11.1.10 При входном контроле измеряют показатели свойств покрытия согласно ГОСТ Р 51164 (ударная прочность, переходное сопротивление, водостойкость адгезии, стойкость покрытия к катодному отслаиванию и др ).

11.1.11 Определение заданной прочности при ударе проводится на двух трубах от партии в соответствии с ГОСТ Р 51164-98 (приложение А).

11.1.12 Переходное сопротивление покрытия определяют в соответствии с ГОСТ Р 51164-98 (приложение Г).

11.1.13 Устойчивость покрытия к катодному отслаиванию при температурах (20 ± 5) °С. (40 ± 3) °С. (60 ± 3) °С. (80 ± 3) °С определяют в соответствии с ГОСТ Р 51164-98 (приложение В).

Содержание

1 Область применения. 1

2 Нормативные ссылки. 1

3 Термины и определения. 3

5 Требования к тепловой и противокоррозионной изоляции. 4

6 Требования к трубам и соединительным деталям трубопровода, предназначенным для нанесения

тепловой и противокоррозионной изоляции в заводских или базовых условиях. 6

7 Нанесение тепловых и противокоррозионных покрытий на трубы

и соединительные детали трубопроводов в заводских и базовых условиях. 6

8 Производство теплоизоляционных и противокоррозионных работ

в трассовых условиях. 7

9 Нанесение тепловой и противокоррозионной изоляции на зоны участков сварного стыка

в базовых и трассовых условиях. 10

10 Ремонт повреждений тепловой и противокоррозионной изоляции. 12

11 Входной контроль качества нанесения противокоррозионных

и теплоизоляционных покрытий. 16

12 Операционный контроль нанесения противокоррозионных

и теплоизоляционных покрытий. 19

13 Транспортирование и хранение изоляционных материалов, труб и СДТ с ТПИ. 23

14 Методы контроля в трассовых условиях. 29

Приложение А Основные характеристики тепловой и противокоррозионной изоляции. 31

Приложение Б Материалы и изделия, применяемые для изготовления теплоизоляционного слоя. 36 Приложение В Рекомендации по технологии нанесения противокоррозионных покрытий

в заводских и базовых условиях. 40

11.1.14 Устойчивость покрытия к термоциклированию при температурах испытаний: от минус (50 ± 3) °С до плюс (20 ± 5) X и от минус (60 ± 3) °С до плюс (20 ± 5) °С — для покрытий морозостойкого исполнения рекомендуется оценивать по ГОСТ 31448

11.1.15 Прочность и относительное удлинение при разрыве покрытия определяют с помощью разрывной машины в соответствии с ГОСТ 11262.

11.1.16 Измерение адгезии (при испытаниях на водостойкость адгезии) при отслаивании защитного полиэтиленового слоя проводится на двух образцах от партии в соответствии с ГОСТ 411.

11.1.17 Контроль смонтированных ТП проводят на соответствие проектной документации и нормативным документам на примененные материалы и конструктивное оформление. Толщину ТП контролируют толщиномером, внесенным в Государственный реестр средств измерений.

11.1.18 Ровность поверхности ТК трубопровода контролируется визуально.

11.1.19 Прочность теплоизоляционного слоя при сжатии или при 10 % деформации определяют по ГОСТ 17177 или ГОСТ 23206.

11.1.20 Теплопроводность теплоизоляционного слоя определяют по ГОСТ 7076 или ГОСТ 30256.

11.1.21 Водопоглощение теплоизоляционного слоя. % по объему, при кипячении в течение 90 мин определяют по ГОСТ 30732.

11.1.22 Прочность на сдвиг в осевом и тангенциальном направлениях при температуре (20 ± 3) °С определяют по ГОСТ 30732.

11.1.23 Сплошность теплоизоляционного слоя проверяется постукиванием деревянным молотком (киянкой) массой 0.8 кг.

11.1.24 Предел текучести полиэтиленовой оболочки при разрыве определяют по ГОСТ 11262.

11.1.25 Изменение длины полиэтиленовой трубы-оболочки после нагрева при 110 °С и выдержке в течение 1 ч определяют по ГОСТ 27078.

11.1.26 Стойкость полиэтиленовой оболочки при температуре 80 °С и постоянном внутреннем давлении или стойкость при постоянной нагрузке растяжения при 80 °С в водном растворе поверхностно-активных веществ определяют для труб диаметром до 159 мм на образцах трубы-оболочки по ГОСТ ISO 1167-1.

11.2 Входной контроль качества противокоррозионных покрытий в трассовых условиях

11.2.1 При контроле качества противокоррозионных покрытий следует руководствоваться ГОСТ Р 51164, ГОСТ 24297, ГОСТ 31448, СП 48 13330.

11.2.2 Однородность грунтовки под битумно-полимерные мастики, полимерные липкие ленты, термоусаживаемые материалы контролируется визуально: грунтовка должна быть без сгустков, нерастворимого осадка, посторонних включений. При наличии сгустков или примесей грунтовку следует профильтровать.

Для двухкомпонентных грунтовок под термоусаживаемые материалы должно быть обеспечено соотношение компонентов согласно документации на применяемый материал.

Вязкость грунтовки определяют вискозиметром, а плотность — ареометром, в соответствии с НД конкретное средство измерения.

11.2.3 У рулонных изоляционных (оберточных и армирующих) материалов проверяют: правильность геометрических форм и параметров — отсутствие телескопических сдвигов в рулонах, возможность разматывания рулонов при температуре их применения, отсутствие перехода адгезива (клеевого слоя) на другую сторону полотна.

Армирующие материалы проверяют на возможность разматывания рулонов при температуре их применения, на плотность намотки в рулоне и ровность торцов.

11.2.4 Толщину противокоррозионных покрытий контролируют неразрушающим методом с помощью магнитных толщиномеров, внесенных в Государственный реестр средств измерений.

Толщину противокоррозионных покрытий при трассовом нанесении определяют не менее одного раза на каждые 100 м трубопровода, измерения производят в четырех точках сечения трубы, расположенных в двух взаимно перпендикулярных плоскостях. За среднюю толщину принимают среднеарифметическое значение четырех измерений.

11.2.5 Адгезию противокоррозионного покрытия на основе полимерных ленточных материалов к поверхности трубы, в том числе ленты к ленте в нахлесте, контролируют адгезиметром, обеспечивающим погрешность измерения не более 0.1 Н/см по ГОСТ Р 51164-98 (приложение Б. метод А).

11.2.6 Диэлектрическую сплошность противокоррозионного покрытия контролируют перед укладкой или засыпкой трубопровода искровым дефектоскопом в соответствии с пунктом 17 таблицы 2 и пунктом 9 таблицы 3 ГОСТ Р 51164-98. Контролю подлежит весь изолированный трубопровод.

Введение

Настоящий свод правил разработан в соответствии с Федеральным законом от 29 декабря 2004 г. № 190-ФЗ «Градостроительный кодекс Российской Федерации». Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений». Федеральным законом от 23 ноября 2009 г. Ne 261-ФЗ «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации».

Настоящий свод правил разработан авторским коллективом ООО «Трансэнергострой» (А В. Фомин, канд. хим. наук ИВ Выоницкий, канд. техн. наук И.С. Сивоконь, С.А. Артемьева, Д.З. Стере-пюхина), АО ВНИИСТ (канд. техн. наук 8.6. Ковапевский, канд. хим. наук И В Газуко, В Ю. Антонов. В И. Морозова).

ТРУБОПРОВОДЫ МАГИСТРАЛЬНЫЕ И ПРОМЫСЛОВЫЕ ДЛЯ НЕФТИ И ГАЗА

Производство работ по устройству тепловой и противокоррозионной изоляции,

контроль выполнения работ

Main and field pipelines for oil and gas Performance of works of anticorrosive and thermal insulation, control of works

Дата введения — 2019—03—01

1 Область применения

1.1 Настоящий свод правил распространяется на производство работ по устройству тепловой и противокоррозионной изоляции магистральных и промысловых стальных трубопроводов, предназначенных для транспортирования нефти, газа и нефтепродуктов, номинальным диаметром до DN1400 и избыточным давлением среды:

— не выше 10 МПа —для магистральных трубопроводов;

— не выше 32 МПа — для промысловых трубопроводов.

1.2 Свод правил устанавливает требования к изоляционным материалам и конструкциям, к технологии устройства и ремонта наружных противокоррозионных и теплоизоляционных покрытий в заводских, базовых и трассовых условиях, к контролю выполнения работ по устройству тепловой и противокоррозионной изоляции на линейной части магистральных и промысловых трубопроводов, к транспортированию и хранению изоляционных материалов, труб и соединительных деталей трубопроводов с покрытиями.

1.3 Свод правил не распространяется на морские трубопроводы.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 9.008-82 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы. технические требования и обозначения

ГОСТ 9.072-77 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.304-87 Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 166-89 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 411-77 Резина и клей. Методы определения прочности связи с металлом при отслаивании

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4640-2011 Вата минеральная. Технические условия

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 6009-74 Лента стальная горячекатаная. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7338-90 Пластины резиновые и резино-тканевые. Технические условия ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11652-80 Винты самонарезающие с потайной головкой и заостренным концом для металла и пластмассы. Конструкция и размеры

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия ГОСТ 15836-79 Мастика битумно-резиновая изоляционная. Технические условия ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия ГОСТ 19783-74 Паста кремнийорганическая теплопроводная. Технические условия ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 21880-2011 Маты из минеральной ваты прошивные теплоизоляционные. Технические условия

ГОСТ 23206-78 Пластмассы ячеистые жесткие Метод испытания на сжатие ГОСТ 23208-2003 Цилиндры и полуцилиндры теплоизоляционные из минеральной ваты на синтетическом связующем. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия ГОСТ 27078-2014 Трубы из термопластов. Изменение длины. Метод определения и параметры ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть ГОСТ 30256-94 Материалы и изделия строительные Метод определения теплопроводности цилиндрическим зондом

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

ГОСТ 31149-2014 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 31448-2012 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия ГОСТ 32528-2013 Трубы стальные бесшовные горячедеформированные. Технические условия ГОСТ 33228-2015 Трубы стальные сварные общего назначения. Технические условия ГОСТ 34068-2017 Система газоснабжения. Добыча газа. Промысловые трубопроводы. Механическая безопасность. Испытания на прочность и проверка на герметичность

ГОСТ 34366-2017 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Контроль качества строительно-монтажных работ. Основные положения

ГОСТ EN 1602—2011 Изделия теплоизоляционные, применяемые в строительстве. Метод определения кажущейся плотности

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии ГОСТ Р 51693-2000 Грунтовки антикоррозионные. Общие технические условия ГОСТ Р 52246-2016 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ Р 55436-2013 Системы газораспределительные. Покрытия из экструдированного полиэтилена для стальных труб. Общие технические требования

ГОСТ Р 57385-2017 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Строительство магистральных нефтепроводов и нефтепродуктопроводов. Тепловая изоляция труб и соединительных деталей трубопроводов

ГОСТ Р ИСО 8501-1-2014 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

СП 28.13330.2017 «СНиП 2.03.11—85 Защита строительных конструкций от коррозии»

СП 36.13330.2012 «СНиП 2.05.06—85* Магистральные трубопроводы» (с изменением № 1)

СП 48.13330.2011 «СНиП 12-01—2004 Организация строительства» (с изменением № 1)

СП 61.13330.2012 «СНиП 41-03—2003 Тепловая изоляция оборудования и трубопроводов» (с изменением № 1)

СП 72.133330.2016 «СНиП 3.04.03—85 Защита строительных конструкций и сооружений от коррозии»

СП 86.13330.2014 «СНиП 111-42—80* Магистральные трубопроводы» (с изменениями №1.2)

СП 125.13330 2012 «СНиП 2.05.13—90 Нефтепродуктопроводы. прокладываемые на территории городов и других населенных пунктов» (с изменением № 1)

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

Примечание — При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия) Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 9.008, ГОСТ 9.072, ГОСТ 16504, ГОСТ 24297, ГОСТ Р 57385, СП 61.13330 и (1). а также следующие термины с соответствующими определениями:

3.1 адгезия (прилипание): Процесс образования межмолекулярного взаимодействия между приведенными в контакт разнородными поверхностями.

Примечание — Адгезия обуславливает склеивание твердых тел (субстратов) с помощью клеящего вещества (адгезива), а также связь защитного покрытия с основой (например, металлом).

3 4 катодное отслаивание: Процесс, приводящий к потере адгезии покрытия под действием катодной поляризации, при наличии жидкости (электролита) под покрытием.

3.5 противокоррозионное (изоляционное) покрытие: Покрытие, предназначенное для защиты поверхности от коррозионного воздействия окружающей среды, также может являться частью теплоизоляционной системы трубопровода.

3.6 гидроизоляционное покрытие: Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от воздействия окружающей среды и механических повреждений.

номинальный диаметр, DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

Примечание — Единицу измерения номинального диаметра DN в условных обозначениях на арматуре не указывают, при этом он приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах Номинальный диаметр обозначается DN с числовым значением Например, DN 1200 соответствует фактическому наружному диаметру трубы 1220 мм

3.8 отслоение покрытия: Отделение покрытия от покрываемого металла.

3.9 переходное сопротивление покрытия: Удельное электрическое сопротивление. Ом. единицы поверхности, м 2 , покрытия.

3.10 противопожарная вставка: Вставка на трубопроводе с тепловой изоляцией, изготовленная из негорючих материалов — препятствие для распространения пламени.

3.11 система кабельного обогрева: Система, предназначенная дпя обогрева трубопровода теплом. выделяемым за счет протекания электрического тока по кабелю с определенным электрическим сопротивлением.

3.12 термореактивное покрытие: Покрытие на основе синтетических материалов, которое в результате отверждения переходит в неплавкие и нерастворимые структуры.

3.13 линейная часть магистрального/промыслового трубопровода: Составная часть магистра льного/промыслового трубопровода, состоящего из трубопроводов (включая запорную и иную арматуру. переходы через естественные и искусственные препятствия), системы электрохимической защиты от коррозии, сооружений технологической связи, иных устройств и сооружений, предназначенная для транспортирования нефти, природного газа и продуктов их переработки.

В настоящем своде правил применены следующие сокращения:

ЛКП — лакокрасочное покрытие:

НД — нормативный документ;

ПКП — противокоррозионное покрытие:

СДТ — соединительные детали трубопровода;

ТИ — тепловая изоляция;

ТК — теплоизоляционная конструкция;

ТМ — теплоизоляционный материал;

ТП — теплоизоляционное покрытие;

ТПИ — тепловая и противокоррозионная изоляция;

DN— номинальный диаметр трубопровода;

Rz — шероховатости поверхности, мкм;

Sa — параметр степени чистоты поверхности металла.

5 Требования к тепловой и противокоррозионной изоляции

5.1 При строительстве трубопроводов с тепловой и/или противокоррозионной изоляцией следует руководствоваться ГОСТ Р 51164. ГОСТ Р 57385, СП 36.13330. СП 61.13330. СП 86 13330,

СП 284 1325800. настоящим сводом правил и другими НД. утвержденными в установленном порядке. Требования к проектированию тепловой изоляции приведены в [3].

5.2 Тепловая и противокоррозионная изоляция магистральных и промысловых трубопроводов должна соответствовать требованиям безопасности и защиты окружающей среды, обеспечить эксплуатационную эффективность и надежность на заданный период эксплуатации трубопровода. ТПИ трубопроводов должна выполняться с применением современных технологий, обеспечивающих качество покрытий и монтажа, в соответствии с действующими НД.

5.3 При строительстве трубопроводов для повышения надежности и качества тепловой и противокоррозионной изоляции необходимо максимально применять трубы, соединительные детали и сварные трубные секции с покрытиями, нанесенными в заводских (базовых) условиях. Трассовая изоляция допускается в особых случаях при соответствующем технико-экономическом обосновании.

5.4 Материалы и изделия, применяемые при проведении изоляционных и теплоизоляционных работ, тип и конструкция противокоррозионных покрытий трубопроводов определяются проектной документацией и должны соответствовать требованиям НД. Конструктивно ПКП могут состоять из одного или нескольких слоев с различными свойствами, прочно связанных между собой и образующих единое противокоррозионное покрытие.

5.5 В качестве теплоизоляционного материала допускается использование только материала, обладающего характеристиками, соответствующими требованиям проектной документации. В качестве ТМ может быть использован пенополиуретан. В качестве ТМ участков сварного стыка трубопроводов надземной прокладки могут использоваться:

— скорлупы из ППУ с защитной оболочкой из оцинкованной стали или полимерной ленты;

— пенополистирол с защитной оболочкой из оцинкованной стали или полимерной ленты;

— пенокаучук с защитной оболочкой из оцинкованной стали;

— пеностекло — для противопожарных вставок.

5.6 Теплоизоляционные конструкции трубопроводов, предназначенные для транспортирования нефти и газа, могут состоять из:

— пароизоляционного покрытия (при температуре транспортируемой среды ниже 20 °С);

— армирующих и крепежных деталей и приспособлений (для сборных конструкций);

— системы кабельного обогрева или нагревательных элементов скин-системы, или трубы с тепло-спутником (при высокой вязкости нефти и пониженной температуре окружающей среды).

5.7 ТК должна обладать жесткостью и прочностью, исключающей деформацию и повреждение теплоизоляционного слоя в условиях транспортирования, монтажа и эксплуатации.

5.8 Не допускается применение сборных ТК из влагонасыщаемых (не более 50 % по массе) материалов без гидроизоляционного покрытия.

5.9 Толщина слоя тепловой изоляции зависит от диаметра трубопровода, температуры транспортируемого продукта, вида прокладки, температуры окружающей среды, применяемых теплоизоляционных материалов, допустимого срока остановки перекачки и других факторов и определяется путем теплотехнических расчетов для конкретного трубопровода (участков трубопровода).

5.10 При укладке трубопровода в скальных, щебенистых, сухих комковатых глинистых и суглинистых грунтах необходимо предусматривать защиту трубопровода от механических повреждений с помощью футеровки или иных конструкций. В скальных, гравийно-галечниковых и мерзлых грунтах должна быть выполнена подсыпка дна траншеи слоем не менее 10 см над выступающими частями дна траншеи и присыпка трубопровода над верхней образующей толщиной не менее 20 см мягким грунтом (сыпучим минеральным грунтом с твердыми фракциями размером в поперечнике до 50 мм).

5.11 Материалы, применяемые для нанесения ТПИ, должны транспортироваться и храниться в условиях, установленных НД Распаковку материалов следует производить непосредственно перед началом работ.

5.12 При укладке трубопровода в обводненных грунтах и на переходах через водные преграды торцы слоя тепловой изоляции должны быть защищены торцевой термоусаживаемой манжетой.

6 Требования к трубам и соединительным деталям трубопровода, предназначенным для нанесения тепловой и противокоррозионной изоляции в заводских или базовых условиях

6.1 ТПИ наносится на стальные бесшовные и сварные трубы DN от 57 до 1400 и СДТ в соответствии с СП 36.13330. СП 125.13330, СП 284.1325800.

6.2 Перед нанесением ТПИ наружная поверхность труб и СДТ подвергается визуальному контролю для выявления поверхностных дефектов. Не допускается наличие дефектов (вмятин, раковин и деформаций) на поверхности труб и СДТ в соответствии с технической документацией на них.

При невозможности устранения перечисленных дефектов трубы и СДТ бракуются и не подлежат дальнейшей обработке по очистке и нанесению ТПИ.

6.3 Наружная поверхность труб и СДТ перед нанесением ТПИ должна быть очищена от грязи, масляных и солевых загрязнений, а также от консервационного покрытия (при наличии) с помощью соответствующих растворителей или щелочных растворов, пара или открытого пламени.

6.4 Поверхность труб и СДТ очищают механическим способом с помощью вращающихся щеток, иглофрез и абразивно-струйным методом. После обработки поверхность труб должна быть очищена от пыли и должен быть проведен визуальный контроль на отсутствие трещин, расслоений, плен и т. д. Температура поверхности труб перед абразивно-струйной очисткой должна быть не менее чем на 5 °С выше точки росы.

6.5 Все наружные дефекты металла, выявленные визуальным контролем после очистки, должны быть устранены. Шероховатость поверхности отремонтированных участков площадью более 100 см 2 должна соответствовать 6.7.

6.6 Время между окончанием очистки и началом нанесения покрытия должно быть не более 2 ч при влажности воздуха более 80 % и не более 3 ч при влажности воздуха менее 80 %. В случае невыполнения вышеуказанных требований механическую обработку следует повторить. Наличие влаги на поверхности трубопровода и СДТ не допускается.

6.7 Основные требования по степени очистки, шероховатости и запыленности поверхности металла для основных типов наружных защитных покрытий труб и СДТ заводского (базового) нанесения приведены в таблице 1.

Тип противокоррозионного покрытия

Степень чистоты Sa по ГОСТЯ ИСО 8501-1, не менее

Параметр шероховатости поверхности Rz

Степень запыленности не более

Двухслойные и трехслойные полиэтиленовые покрытия. покрытия на основе полиуретановых и эпоксидных смол, термоусаживаемых лент с адгезивом, требующим нагрева перед нанесением

Покрытия на основе термоусаживаемых лент с мягким адгезивом, не требующим нагрева перед нанесением

Липкие полимерные ленты Комбинированные мастично/ленточные покрытия

7 Нанесение тепловых и противокоррозионных покрытий на трубы

и соединительные детали трубопроводов в заводских и базовых условиях

7.1 Нанесенные ПКП должны соответствовать ГОСТ Р 51164 и ГОСТ 31448.

7.2 ТПИ следует наносить в соответствии с настоящим сводом правил и с учетом технической документации производителя/поставщика на противокоррозионные материалы, покрытия и технологию нанесения покрытий.

7.3 Технология нанесения ПКП на трубы и СДТ в заводских и базовых условиях включает ряд последовательно проводимых операций, в том числе:

— предварительный нагрев, сушку труб (при необходимости термообезжиривание):

Источник https://neftegaz.ru/tech-library/transportirovka-i-khranenie/141779-promyslovyy-truboprovod/

Источник https://legalacts.ru/doc/prikaz-minstroja-rossii-ot-23122020-n-850pr-ob-utverzhdenii/