ЛИТНИКОВЫЕ СИСТЕМЫ

Литниковые системы служат, главным образом, для заливки расплавленного металла в литейную форму в заданное время. Для питания отливок в процессе затвердевания и вывода из них усадочных раковин служат прибыли. Наряду с основным назначением литниковой системы – заполнять литейную форму в заданное время можно назвать и другие требования, имеющие отношение к качеству отливок (например, размыв и разрушение формы, образование ужимин) и экономике (масса литниковой системы, площадь, занимаемая на модельной плите). Однако все изменения литниковой системы с учетом названных требований могут быть приняты во внимание, если рабочая полость формы заполнена и воспроизведена.

1. КОНСТРУКЦИИ ЛИТНИКОВЫХ СИСТЕМ

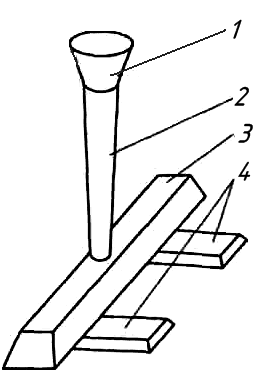

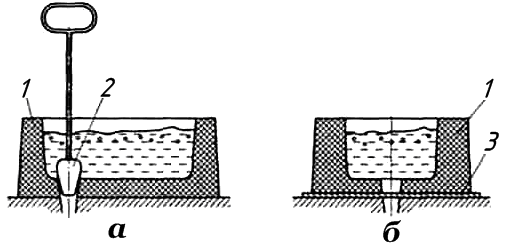

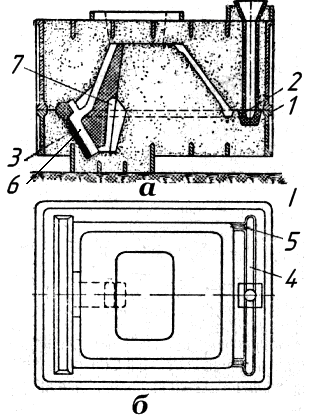

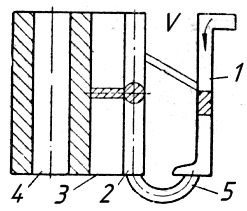

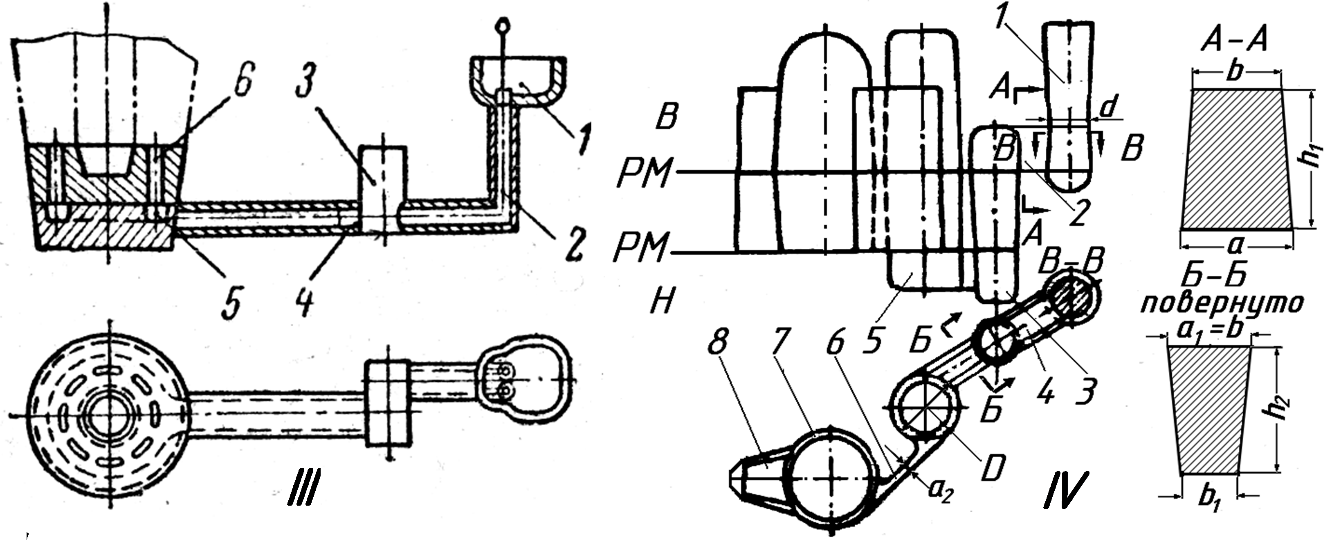

Наиболее распространенной литниковой системой для отливок из наиболее широко используемого литейного сплава – чугуна – является система, состоящая из четырех элементов: литниковой воронки (чаши) 1, стояка 2, шлакоуловителя 3 и питателя 4 (рис. 1).

Рис. 1. Литниковая система, состоящая из четырех элементов: 1 – литниковая воронка; 2 – стояк; 3 – шлакоуловитель; 4 – питатели

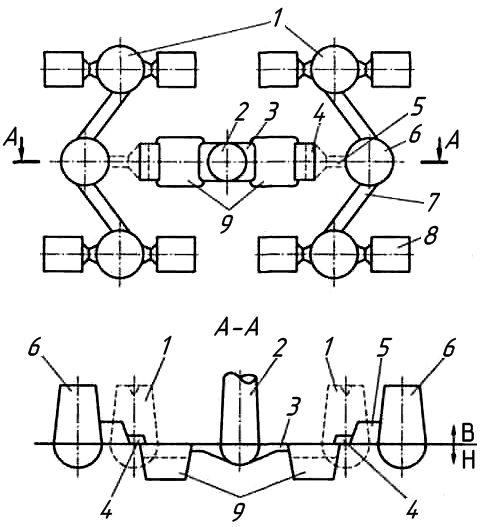

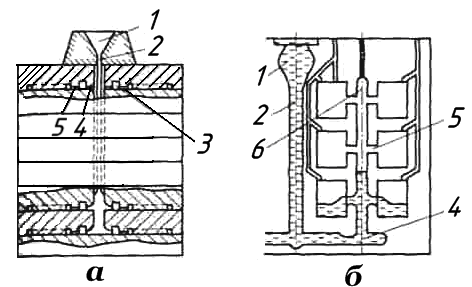

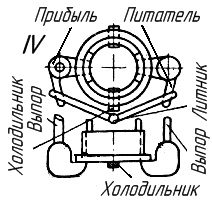

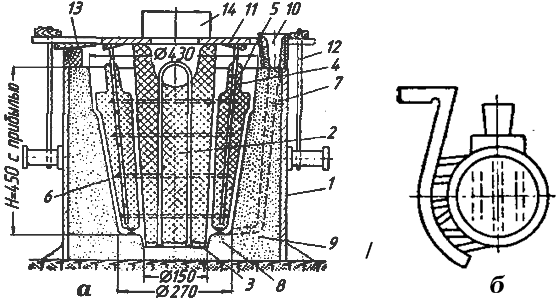

Часто используются более сложные литниковые системы. Например, литниковая система для отливок из высокопрочного чугуна, модифицируемого в литейной форме, состоит, по крайней мере, из восьми следующих элементов: литниковая воронка (чаша), стояк, литниковый ход, реакционная камера, центробежный шлакоуловитель, питатель, прибыль, шейка (рис. 2).

Рис. 2. Литниковая система для модифицирования отливок из высокопрочного чугуна в литейной форме: 1 – прибыли; 2 – стояк; 3 – литниковый ход; 4 – выход из реакционной камеры; 5 – вход в центробежный шлакоуловитель (ЦБШ); 6 – ЦБШ; 7 – выход из ЦБШ; 8 – отливка; 9 – реакционные камеры; В, Н – верх и низ формы

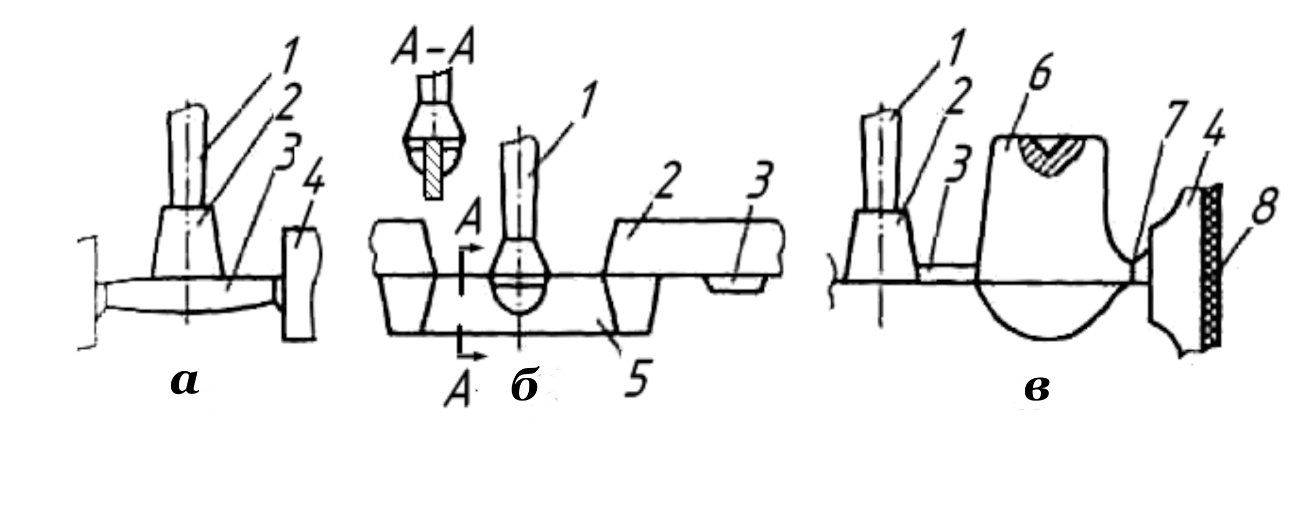

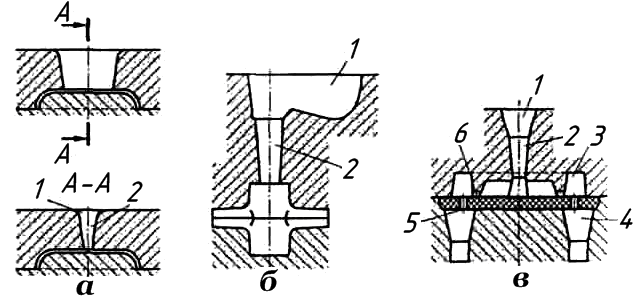

Необходимо отметить многообразие конструкций литниковых систем, которые можно классифицировать по ряду признаков. Одним из основных признаков является расположение узкого сечения. Если узким сечением являются питатели, то литниковая система называется сужающейся (заполненной) (рис. 3, а). При расположении узкого сечения в стояке литниковая система называется расширяющейся. Также расширяющейся является и литниковая система, в которой узкий элемент в виде дросселя расположен внутри литниковой системы между стояком и питателем. Такие системы называют дроссельными (рис. 3, б).

Рис. 3. Боковые литниковые системы: а – сужающаяся; б – дроссельного типа; в – с проточной боковой прибылью; 1 – стояк; 2 – шлакоуловитель; 3 – питатель; 4 – отливка; 5 – дроссель; 6 – прибыль; 7 – шейка; 8 – стержень

Сужающиеся литниковые системы используют для формирования отливок из чугуна и углеродистой стали, когда не возникает проблем образования неметаллических включений и плен в процессе заливки. При изготовлении отливок из легированных и высоколегированных сталей и цветных металлов, особенно на алюминиевой и магниевой основе, поток расплава в каналах литниковой системы должен быть нетурбулентным, заполнение должно быть спокойным. В противном случае при заливке даже дегазированного и рафинированного сплава отливки будут поражены неметаллическими включениями и пленами.

В некоторых случаях литниковая система выполняет две функции: подводит металл в отливку и питает ее. В этих случаях литниковую систему называют «литниково-питающей». Ярким примером литниково-питающей системы является литниковая система при литье по выплавляемым моделям, когда стояк является прибылью для всех присоединенных к нему отливок. Элемент, соединяющий стояк с отливкой, называется «шейкой». Шейка должна затвердевать позже отливки.

Другим примером является литниковая система при подводе металла по разъему через боковую прибыль. При этом металл в прибыль подводится через питатель, а прибыль с отливкой соединяется шейкой. Следовательно, литниковые системы подразделяются на просто литниковые, обеспечивающие подвод металла в отливку, и литниково-питающие с функциями подвода металла и питания отливки (рис. 3, в).

Для мелких отливок питание из обычной литниковой системы хотя и характеризуется данными о компенсации до 30 % объема усадочных раковин, но не является основанием, чтобы называть данную систему «литниково-питающей». Одним из основных классификационных признаков литниковых систем является способ подвода металла в отливку, по которому их подразделяют на боковые (рис. 3), нижние (сифонные) (рис. 4), верхние (рис. 5, а, б), дождевые (рис. 5, в), этажные (рис. 6), ярусные (металл подводится к одной отливке на разных уровнях – ярусах) (рис. 7, а) и комбинированные (рис. 7, б).

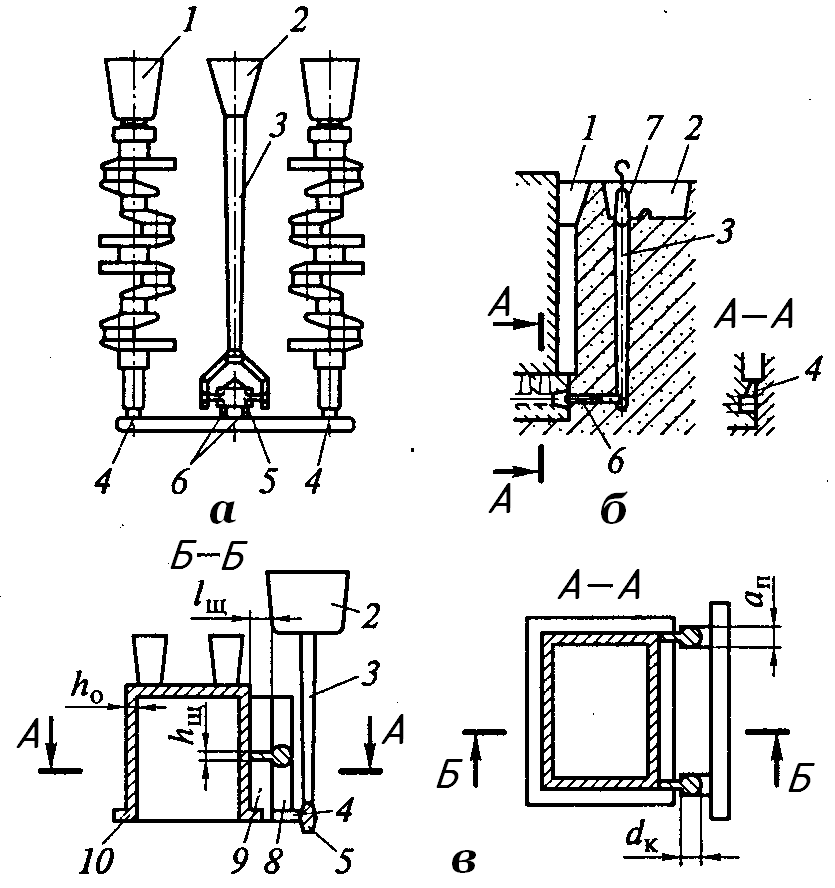

Рис. 4. Сифонная литниковая система: а – для безопочных форм с вертикальным разъемом для отливки коленчатого вала; б – с кольцевым подводом; в – вертикально-щелевая; 1 – прибыль; 2 – воронка или чаша; 3 – стояк; 4 – питатель; 5 – шлакоуловитель; 6 – дроссели; 7 – пробка; 8 – колодец; 9 – щелевой канал; 10 – отливка; hО – толщина стенки отливки; hЩ – толщина щели; lЩ – ширина щели; dK – диаметр колодца; аП – ширина питателя

Рис. 5. Литниковые системы: а, б – верхние; в – дождевая; 1 – воронка или чаша; 2 – стояк; 3 – шлакоуловитель; 4 – прибыль; 5 – питатель; 6 – горизонтальный дроссель

Рис. 6. Этажные литниковые системы: а – при стопочной формовке; б – в безопочной форме с вертикальным разъемом; 1 – воронка или чаша; 2 – стояк; 3 – шлакоуловитель; 4 – дроссель; 5 – питатель; 6 – обратный (распределительный) стояк

Боковая литниковая система является наиболее часто применяемой, при этом металл подводится к отливке по разъему. Она отличается от других способов подвода металла удобством при формовке (рис. 3, а–в).

Боковая литниковая система может быть также дроссельной с вертикальным дросселем (рис. 3, б) и с проточной боковой прибылью (рис. 3, в). Упомянутая литниковая система, используемая при модифицировании высокопрочного чугуна в литейной форме, также является боковой (рис. 2).

Нижние и верхние литниковые системы можно считать частным случаем боковой как более общей. Если вся отливка расположена в нижней полуформе, то боковую литниковую систему можно считать вариантом верхней, а если вся отливка расположена в верхней полуформе, то боковую литниковую систему можно считать вариантом нижней (сифонной).

Сифонные литниковые системы, обеспечивающие особо спокойное заполнение отливки снизу, часто используют при заливке массивных отливок, а также безопочных форм с вертикальным разъемом (рис. 4, а) и для ответственных отливок (рис. 4, б).

К нижним литниковым системам можно отнести и вертикально-щелевую систему (рис. 4, в), применяемую для заливки отливок из алюминиевых и магниевых сплавов. Основное требование к вертикально-щелевым системам сводится к тому, что стояк должен быть незаполненным. Часто в систему включается шлакоуловитель, называемый «шлаковым колодцем».

Верхние литниковые системы подводят металл непосредственно из стояка в отливку (рис. 5, а, б) или в проточную закрытую прибыль (рис. 5, в), в последнем случае литниковую систему называют также дождевой, ее чаще всего применяют при получении цилиндрических отливок в вертикальном положении.

Этажные литниковые системы используются при стопочной формовке мелких отливок (например, поршневых колец) (рис. 6, а), на автоматических линиях безопочной формовки с вертикальным разъемом (рис. 6, б). Площадь сечения питателей каждого этажа литниковой системы будет зависеть от высоты, на которой он находится: чем больше высота, тем меньше площадь сечения.

Ярусные литниковые системы применяют при изготовлении крупных отливок. Они обеспечивают последовательное заполнение литейных полостей снизу вверх (рис. 7, а).

Комбинированные литниковые системы (рис. 7, б) используют для высоких тонкостенных отливок, которые до некоторого уровня заливаются сначала снизу через сифонную систему, а затем включается дождевая система. Если использовать для получения таких отливок только дождевую литниковую систему, то возникнет опасность разрушения форм из-за большого напора металла.

Рис. 7. Ярусная литниковая система: а – подвод металла на разных уровнях (ярусах) одной отливки; б – комбинированная литниковая система (сифонная и дождевая); 1 – чаша; 2 – стояк; 3 – обратный распределительный стояк; 4 – прибыль; 5 – питатели; 6 – литниковый ход; 7 – пробки; 8 – шлакоуловитель; стрелками показано направление металла при подключении дождевой системы

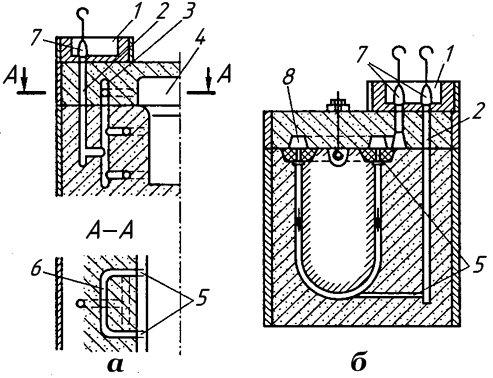

Рассмотрим подробнее назначение элементов литниковых систем. Основное назначение литниковых воронки и чаши — облегчить попадание в стояк струи металла. Применение литниковой воронки или литниковой чаши зависит от расхода металла в литниковой системе. При расходах, меньших или равных 5 кг/с для чугуна или 0,725 л/с для любого сплава, применяют литниковую воронку (рис. 8, а, б), а при больших расходах – литниковые чаши (рис. 8, в, г).

При машинной формовке литниковая воронка представляет собой усеченный конус (рис. 8, а), который формуется в верхней полуформе моделью, закрепленной на прессовой плите.

При ручной формовке вырезают гладилкой воронку, придавая ей форму чаши (рис. 8, б). В любом случае при заливке стремятся к тому, чтобы струя металла была направлена на стенку воронки или чаши, так как в противном случае струя металла будет ударяться о форму в конце стояка, и вызовет разбрызгивание и завихрения металла.

Литниковые чаши при расходах металла, меньших или равных 10 кг/с для чугуна или 1,5 л/с для всех сплавов, также формуются в верхней опоке (рис. 8, в). При больших расходах используют чаши-нарощалки, сделанные из стержневой смеси в специальных стержневых ящиках (рис. 8, г). Для соединения стояка и чаши-нарощалки применяется стакан, также сделанный из стержневой смеси или керамики.

Рис. 8. Литниковые воронки и чаши: а – воронка; б – воронка ручного изготовления; в – отформованная чаша с порогом; г – чаша-нарощалка с порогом и перегородкой

В формуемых в верхних опоках чашах предусматривается порог, который устраняет зависимость расхода от высоты падающей струи (энергия струи воспринимается дном чаши), способствует всплыванию шлака и наряду с двумя вертикальными ребрами служит хорошим средством защиты против образования вихревых воронок.

В чашах-нарощалках, кроме названных двух элементов (порога и вертикальных ребер), делают перегородку, разделяющую чашу на две секции – приемную и шлакоулавливающую.

Для случаев, когда шлаковые частицы не должны попасть в отливку даже в первые моменты (например, при заливке индивидуально отливаемых поршневых колец), для чаш-нарощалок используют пробки, вынимаемые к концу заливки чаши и всплытия шлака (рис. 9, а), или на форму под чашу-нарощалку укладывают лист жести, который расплавляется к концу наполнения чаши и освобождает отверстие стояка (рис. 9, б).

Рис. 9. Специальные литниковые чаши-нарощалки с пробкой (а)

и листом жести (б): 1 – чаша-нарощалка; 2 – пробка; 3 – лист жести

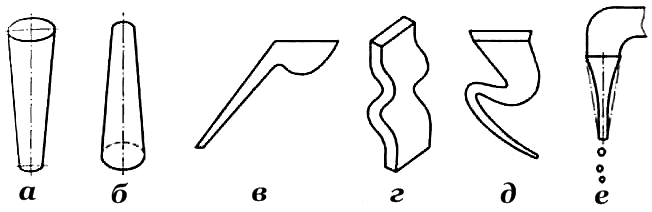

Стояк представляет собой вертикальный (рис. 10, а, б), наклонный (рис. 10, в), зигзагообразный (рис. 10, г) канал или канал в виде «гусиной шейки» (рис. 10, д), по которому металл опускается от уровня воронки (чаши) до уровня, на котором он подводится к отливке. Стояк необходим во всех случаях, когда формы заполняются под действием силы тяжести.

Вертикальный цилиндрический стояк встречается наиболее часто. При ручной формовке он суживается книзу за счет литейного уклона. При машинной формовке он крепится к модельной плите и суживается кверху также за счет литейного уклона. Такие вертикальные цилиндрические стояки делаются из-за простоты изготовления. Правильнее же продольное сечение стояка выполнять по форме свободно падающей (например, из крана) струи (рис. 10, е). В этом случае при переходе металла из чаши (воронки) в стояк не возникает разрежение и отсутствует подсос воздуха.

Рис. 10. Виды стояков: а – вертикальный с уклоном; б – вертикальный с обратным уклоном; в – наклонный; г – зигзагообразный; д – «гусиная шейка»; е – продольное сечение стояка в виде свободно падающей струи

Выше речь шла о заполненном стояке, который встречается наиболее часто. Реже применяются незаполненные стояки. Заливку формы при этом необходимо организовывать таким образом, чтобы металл стекал по стенке стояка. В этом случае металл меньше разбрызгивается и окисляется, чем при свободно падающей струе.

В незаполненных стояках происходит отшлаковывание металла, и истечение металла из них происходит с небольшими скоростями в соответствии с малым напором.

В заполненных стояках шлак не задерживается, так как скорость потока расплава в них в несколько раз больше, чем скорость всплывания шлаков. Для снижения скорости в некоторых случаях заполненные стояки выполняют наклонными или зигзагообразными (рис. 10, в, г).

Конструкция перехода из стояка в шлакоуловитель должна обеспечить смягчение удара расплава о дно стояка и плавное введение расплава в шлакоуловитель, в котором происходит улавливание шлака, если его плотность меньше, чем плотность собственно расплава. Шлаковая частица движется вместе с потоком и одновременно всплывает. Поэтому при конструировании шлакоуловителя и питателя должны выполняться два следующих требования:

1) питатель должен быть расположен на расстоянии, не меньшем, чем расстояние всплытия шлака до потолка канала и его приклеивания к потолку шлакоуловителя;

2) соотношение высоты питателя и шлакоуловителя должно отвечать неравенствам: RПИТ/RШЛ ≤ 1/5 для чугуна и RПИТ/RШЛ ≤ 1/3,25 для алюминиевых сплавов, в противном случае шлаковая частица может оказаться затянутой в питатель.

На практике обычно поперечное сечение шлакоуловителя одинаковое на всей его длине. В соответствии с постепенно уменьшающимся расходом из шлакоуловителя с несколько последовательно расположенными питателями поперечное сечение следовало бы выполнить постепенно уменьшающимся, однако при этом возрастет скорость потока и ухудшатся условия отделения шлака, включая его затягивание в питатель.

На практике питатели часто выполняют накладными (шлакоуловитель расположен в верхней полуформе, а питатель в нижней), хотя имеются рекомендации, по которым питатели и шлакоуловители должны быть расположены в одной полуформе, включая случай, когда часть шлакоуловителя (0,2…0,3 его высоты) находилась бы в нижней полуформе.

Улавливание шлака может осуществляться другими элементами, в частности, центробежным шлакоуловителем, подвод и отвод металла из которого осуществляется по касательной, металл при этом закручивается, облегчая всплывание шлаковых частиц. Центробежный шлакоуловитель является обязательным элементом при модифицировании высокопрочного чугуна магниевой лигатурой в литейной форме и располагается сразу после реакционной камеры для улавливания нерастворившихся частиц модификатора и продуктов его взаимодействия, уносимых металлом при его протекании через реакционную камеру. Процесс модифицирования чугуна в литейной форме назван «In mold-процессом». Дробленую лигатуру засыпают в реакционную камеру, расположенную в нижней полуформе. На автоматических формовочных линиях операция засыпки автоматизирована. По сравнению с модифицированием чугуна в ковше при In mold-процессе исключается отжиг отливок, улучшается их обрабатываемость за счет уменьшения твердости с НВ 190…217 до НВ 160… 180, увеличивается коэффициент усвоения магния из лигатуры с 50 до 80…90 %, за счет чего уменьшается расход лигатуры (от 1,4 до 0,6 % массы заливаемого металла), устраняется возврат ковшей с модифицированным металлом с линии формовки в печь из-за кратковременности действия модификатора, на 30…40 % уменьшается масса прибылей.

Однако точность отливок, изготовленных In mold-процессом, ниже на один-два класса из-за влияния и нестабильности новых факторов, появляющихся при модифицировании в форме.

Кроме того, модельно-стержневую оснастку, сделанную для ковшового модифицирования, необходимо подвергнуть переделке, так как линейная усадка отливок в случае модифицирования в форме на 0,20…0,25 % больше, чем при ковшовом модифицировании.

Для очистки металла от неметаллических включений малого размера, попавших в металл ранее и образующихся в процессе растворения модификатора, после реакционной камеры в последние годы устанавливают керамические фильтры (пенофильтры), на стенках сложных каналов которых включения адсорбируются и расход через них в процессе заливки уменьшается.

В сужающихся литниковых системах обеспечивается положительное давление металла на стенки каналов и не возникают явления разрежения и подсоса газов и воздуха. Однако металл при этом поступает в полость формы с большими скоростями (эффект брандспойта), что может привести к размыву формы или стержня. Для создания положительного давления и устранения эффекта брандспойта в литниковой системе устанавливают местные сопротивления (дроссели или пережимы), которые чаще всего располагают под стояком или при переходе от стояка к шлакоуловителю.

Дроссели и пережимы, кроме отмеченных выше положительных достоинств, обеспечивают более качественное отделение шлака за счет восходящего потока от данного сопротивления к шлакоуловителю. Местное сопротивление может быть выполнено в виде горизонтальной или вертикальной щели. Предпочтение следует отдать вертикальной щели (дросселю), так как неточности, возникающие из-за разъема формы (а дроссель располагают на разъеме), существенно меньше влияют на расход при вертикальном расположении щели. Названное утверждение легче понять, если допуск, например 1 мм, отнести к толщине щели 4 мм при горизонтальном расположении дросселя или к высоте пера 20 мм при вертикальном его расположении.

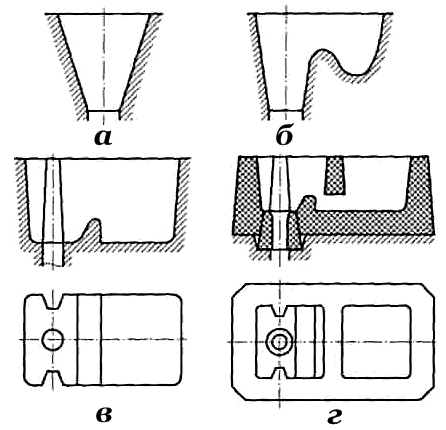

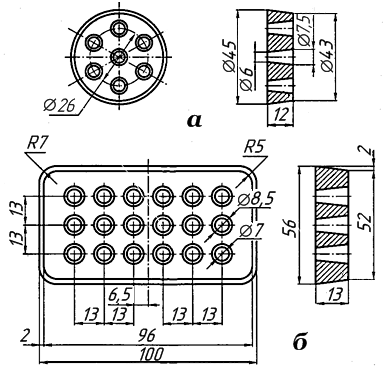

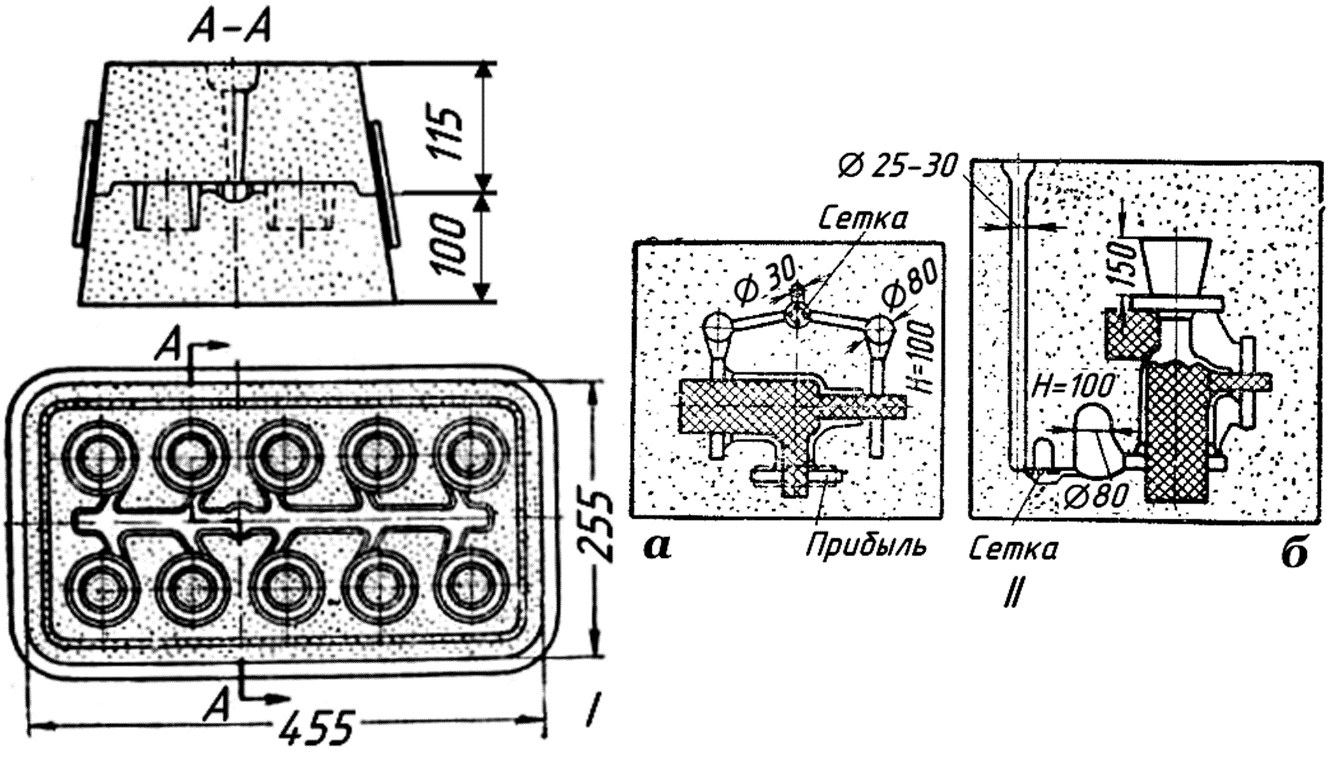

В качестве местного сопротивления могут быть использованы сетки-фильтры. Для алюминиевых и магниевых сплавов сетки представляют собой железные пластины с пробитыми в них отверстиями диаметром 2…3 мм, которые занимают 0,5…0,7 площади сетки. Для чугуна, бронзы и стали применяются сетки, сделанные из стержневой смеси или керамики. Толщина сеток 10… 15 мм, диаметр отверстий 6… 12 мм (рис. 11).

Рис. 11. Керамические сетки: а – круглая; б – прямоугольная

Чаще всего сетки ставят под стояком. Удержание шлака сетками с довольно значительными отверстиями основано на том, что после сетки возникает расширение потока, уменьшение скорости и происходит всплывание шлаковых частиц и задержание шлака за сеткой в шлакоуловителе.

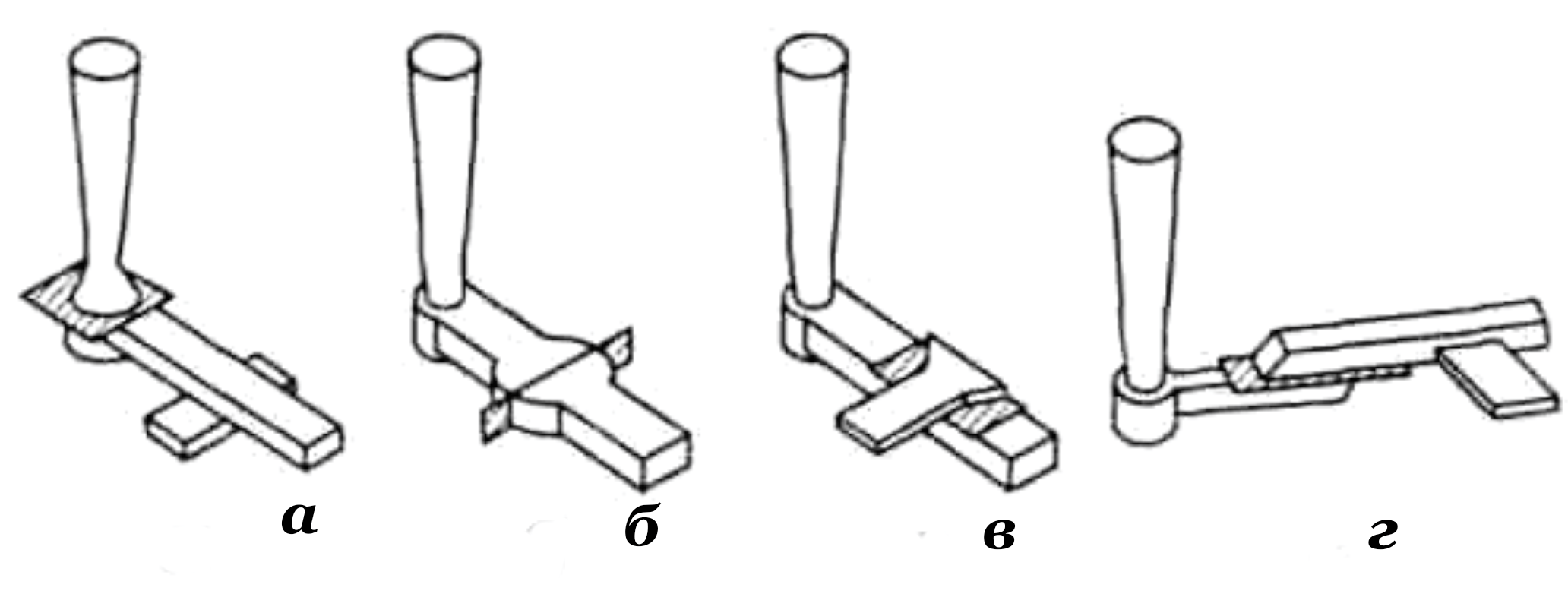

Для отливок из чугуна и цветных сплавов используют также сетки из стеклоткани, впервые примененной в отечественной промышленности (так называемый «Фирам-процесс»). Стеклоткань может размещаться в разных местах литниковой системы (рис. 12).

Рис. 12. Схемы установки сетки из стеклоткани: а – под стояком; б – на шлакоуловителе (вертикально); в – между шлакоуловителем и питателем; г – на шлакоуловителе (горизонтально)

2. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЛИТНИКОВЫХ СИСТЕМ

В настоящее время имеются пакеты прикладных программ для ЭВМ (чаще рабочих станций) для решения трехмерной гидравлической и тепловой задач заполнения литейной формы и охлаждения расплава в литниковой системе. Однако они могут быть использованы только для уже спроектированной (рассчитанной) литниковой системы. Поэтому необходим инженерный метод расчета элементов литниковой системы.

К расчету элементов литниковой системы обычно приступают после разработки технологического процесса изготовления отливки и выбора конструкции литниковой системы. Схемы устройств литниковых систем приведены в разделе 2.1.

2.1. Схемы устройств литниковых систем для разных сплавов

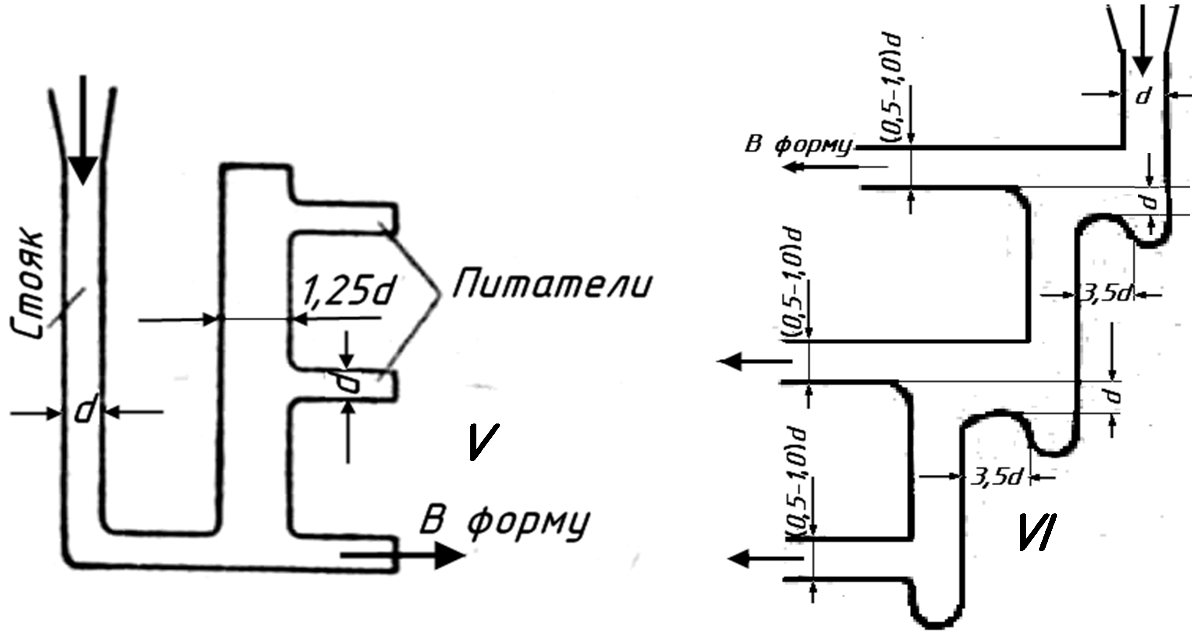

2.1.1. Схемы литниковых устройств для чугунных отливок

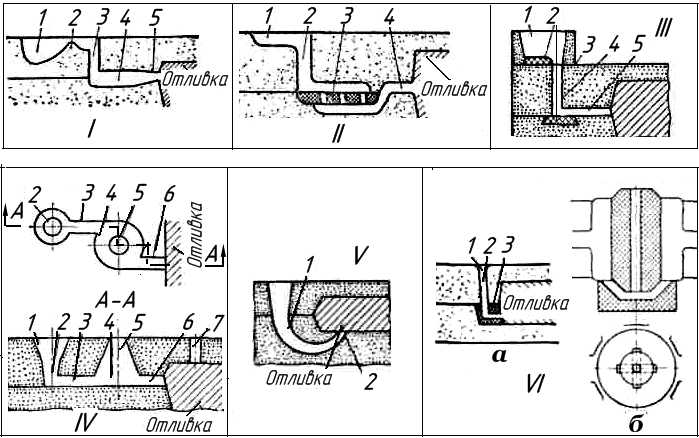

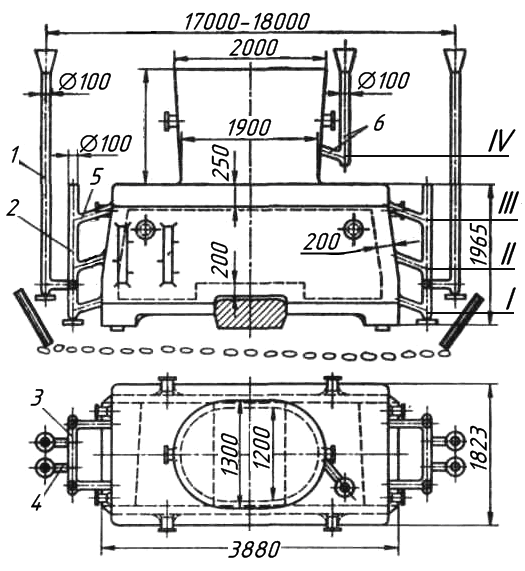

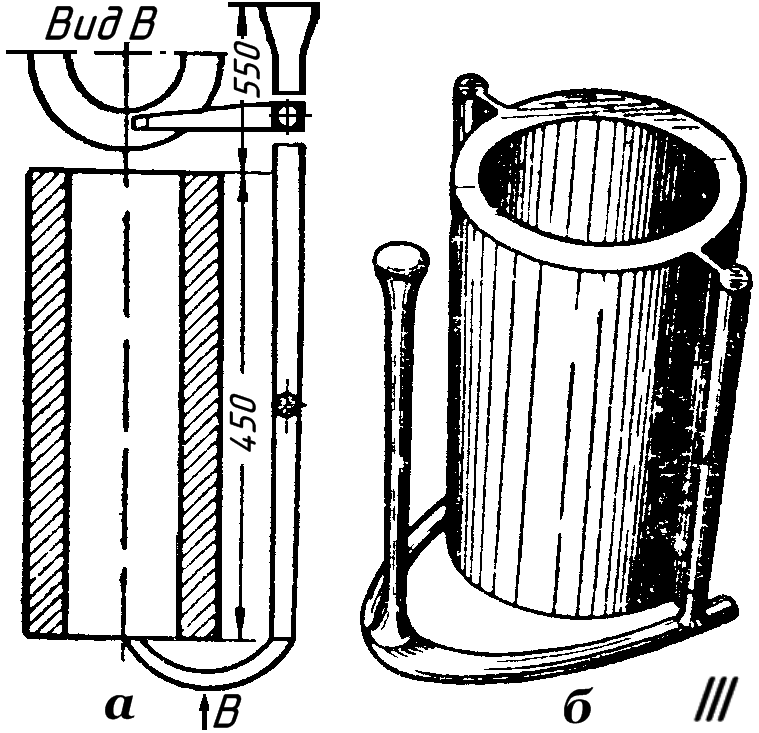

Подвод металла по разъему формы. Литниковая система (рис. 13, I) применяется для простых машиностроительных отливок при отсутствии места в опоке для выполнения шлакоуловителя. Подводящий канал (питатель) расположен в плоскости разъема формы, литниковая система состоит: 1 – литниковая чаша; 2 – перемычка литниковой чаши; 3 – стояк; 4 – подводящий канал; 5 – пережим в подводящем канале.

Литниковая система c сеткой (рис. 13, II) применяется при заливке отливок, ответственных, проходящих механическую обработку для улавливания шлака, в условия машинной формовки или при большом числе мелких отливок в форме, когда велика общая площадь сечения питателей. Литниковая система состоит: 1 – литниковая чаша; 2 – стояк; 3 – сетка; 4 – подводящий канал.

При заливке отливок большой массы для уменьшения размывания формы под стояком и в чаше устанавливаются стержни из высокопрочной стержневой смеси (рис. 13, III). Литниковая система состоит: 1 – чаша; 2 – укрепляющие стержни; 3 – опока чаши; 4 – стояк; 5 – подводящий канал.

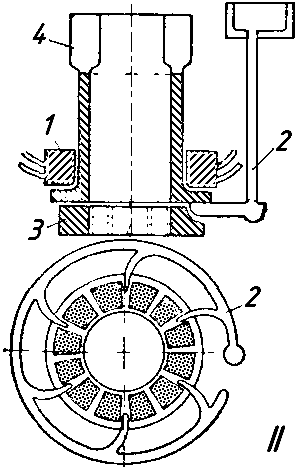

С целью улучшения отделения шлака применяется шлакоуловитель, в котором отделяется шлак центрифугированием (рис. 13, IV). Литниковая система состоит: 1 – литниковая воронка; 2 – стояк; 3 – подводящий канал к шлакоуловителю; 4 и 5 – нижняя и верхняя части шлакоуловителя; 6 – подводящий канал к отливке; 7 – выпор.

Литниковые системы с нижним подводом металла в форму. При ручной формовке мелких отливок (шестерни с литым зубом и т. п.), когда подвод по разъему формы затруднен или требуется особо спокойное заполнение формы металлом, применяется литниковая система (рис. 13 V). Она состоит: 1 – рогообразный литниковый канал; 2 – пережим канала.

При ручной формовке средних и крупных толстостенных отливок для снижения размывания литниковых каналов их выполняют стержнями или сифонными шамотовыми трубками. В данном случае стержень установлен в нижней полуформе (рис. 13, VI, а). Литниковая система состоит: 1 – литниковая воронка; 2 – стояк; 3 – стержень.

При машинной формовке средних отливок колесного типа их иногда заливают через центровой стержень (рис. 13, VI, б).

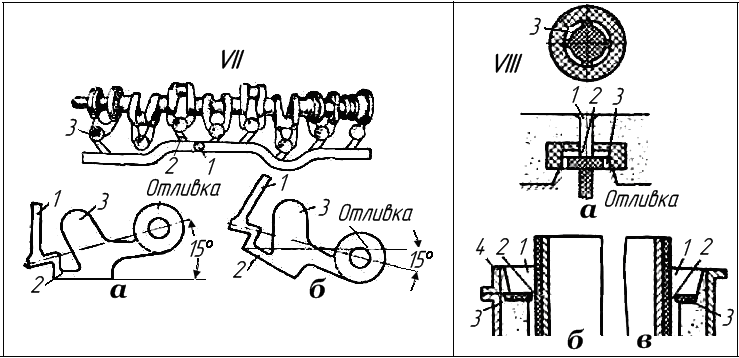

При изготовлении отливок коленчатого вала из магниевого чугуна литники подводятся в прибыль с заливкой в наклонные формы с последующим поворотом (рис. 13 VII). Обозначения: а – положение формы при заливке коленчатого вала; б – положение формы при затвердевании коленчатого вала (из магниевого чугуна); 1 – стояк; 2 – подводящий канал по касательной в прибыль; 3 – прибыль.

Рис. 13. Схемы литниковых устройств для чугунных отливок

Верхний подвод металла в форму. При изготовлении цилиндров, труб и втулок часто применяются щелевой формы дождевые питатели (рис. 13, VIII, а, б, в). Обозначения: а – 1 – воронка; 2 – стояк;

3 – стержень выполняющий щелевые питатели; б – 1 – чаша; 2 – щелевые прямоугольного сечения питатели; 3 – стержень; 4 – опока чаши; в – то же, что и б, но литниковая чаша в одной опоке с формой, а плоский стержень 3 для оформления щелевых питателей устанавливается в коническое гнездо на дне чаши.

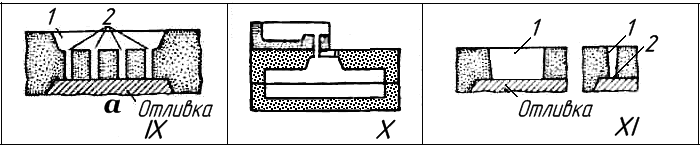

На рис. 13, IX показана литниковая система, обеспечивающая относительно спокойную заливку сверху и отделение шлаковых включений (питатели исполняют роль сетки). Обозначения: 1 – чаша; 2 – питатель.

При заливке отливок типа шнеков, маховиков, шестерен, при использовании форм высокой прочности и когда литниковая система используется для питания массивного узла, применяют прямой верхний подвод через один подводящих канал (питатель) (рис. 13, X)

Для обеспечения быстрого заполнения тонкостенных отливок (сковородок, горшков, котлов и т. п.) и легкого отделения литника от отливки применяются при изготовлении клинообразные (или типа ножа) литники (рис. 13, X1). Обозначения: 1 – литник; 2 – место контакта литника с отливкой (суженное).

Комбинированные литниковые системы. При массовом и крупносерийном производстве в условиях машинной формовки при подводе металла в отливку, от которой требуется высокая степень чистоты обработанных поверхностей, применяются литниковые системы с «чайниковым» шлакоуловителем (рис. 14)

Рис. 14. Чайниковый шлакоуловитель: 1 – воронка; 2 – стояк; 3 – чайниковый шлакоуловитель; 4 – стержень; 5 – питатель

Для ответственных отливок из ковкого и высокопрочного чугуна, а также для отливок из серого чугуна с массивными узлами, от которых требуется высокая степень чистоты обработанных поверхностей, применяется литниковая система с «центробежным» шлакоуловителем (рис. 14, а) или с дроссельным каналом (рис. 14 б).

Рис. 15. Схемы комбинированных литниковых систем: 1 – воронка; 2 – стояк; 3 –шлакоуловитель; 4 – литниковый ход; 5 – вертикальный одноходовой дроссель; 6 – болван; 7 – «центробежный» шлакоуловитель; 8 – питающая бобышка; 9 – шейка

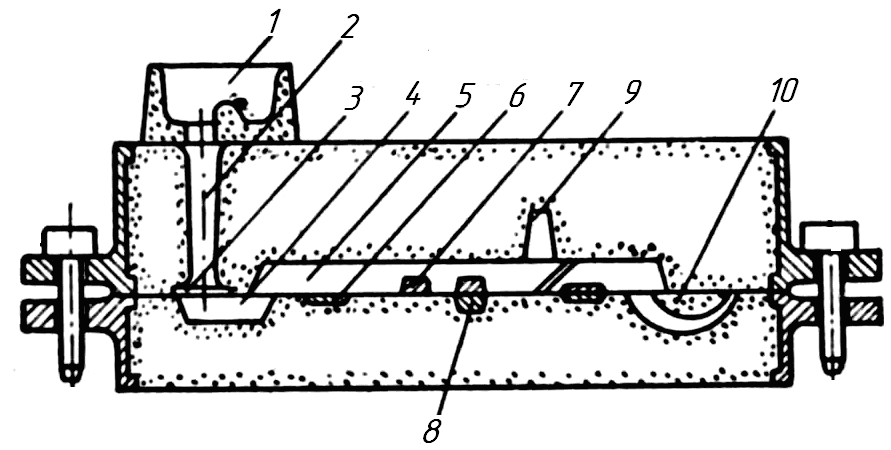

2.1.2 Схемы литниковых устройств для стальных отливок

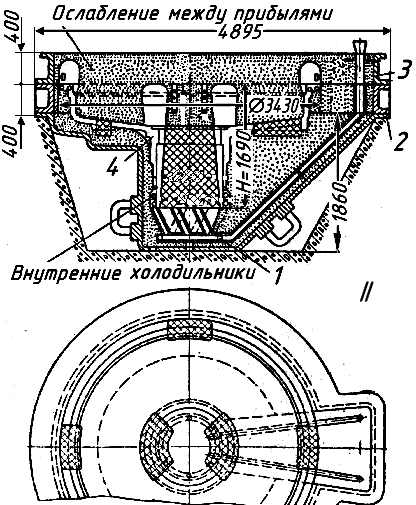

Литниковая система (рис. 16, I) для подвода металла по разъему формы, который применяется при изготовлении невысоких форм или когда основная часть отливки находится в верхней полуформе. На рисунке показан продольный разрез формы (а) и нижняя полуформа (б): 1 – опока; 2 – литниковый стержень; 3 – внешний холодильник; 4 – литниковый ход; 5 – питатель; 6 – отливка; 7 – металлоприемник.

Наиболее распространенным при изготовлении стальных отливок является подвод металла снизу (рис. 16, II), этим достигается спокойная заливка и создаются благоприятные условия для выноса засоров. Литниковая система состоит: 1 – литниковый ход; 2,3 – опоки; 4 – полость отливки.

При изготовлении крупных отливок применяются рассредоточенные литниковые ходы, что необходимо для улучшения заполнения формы и устранения пороков из-за затвердевшей корки металла.

Рис. 16. Схемы литниковых устройств для стальных отливок

На рис. 16, III показана литниковая система, где основная часть металла вводится в форму снизу, а небольшая часть в прибыли для улучшения работы прибылей: I – прибыли на ободе; II – прибыль на ступице; 1 – внутренние холодильники в ободе; 2 – внутренние холодильники в ступице.

При изготовлении мелких и средних отливок литники подводятся в прибыли рис. 16, IV, чем улучшается их работа и уменьшается возможность поражения отливки засорами (прибыль выполняет еще роль шлакоуловителя).

Для достижения спокойной заливки (направленной заливки), что приводит к получению отливок, свободных от газовых раковин и засоров, применяются щелевые литники – питатели (рис. 16, V). Литниковая система состоит: 1 – стояк; 2 – распределитель; 3 – щелевой подводящий канал (питатель); 4 – отливка; 5 – промежуточный канал.

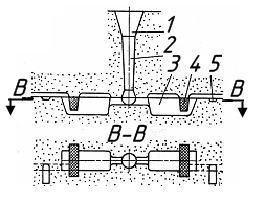

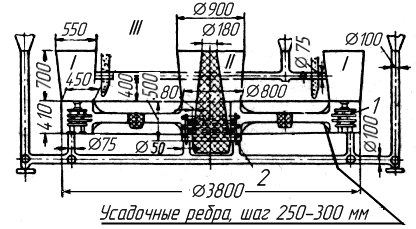

При производстве крупных стальных отливок применяют многоярусные литниковые системы (рис. 17).

Рис. 17. Схема устройства четырехъярусной литниковой системы шабота массой 90 т: 1 – прямой стояк трехъярусной литниковой системы; 2 – обратный стояк; 3 – литниковый ход; 4 – промежуточный канал; 5 – питатель; 6 – прямой стояк и питатель; IV яруса литниковой систем

Эти системы состоят из нескольких одноярусных литниковых систем, расположенных на разных уровнях литейной формы. Каналы этих одноярусных систем могут быть соединены с общим стояком или же представлять собой несколько разобщенных систем литниковых каналов, каждая из которых питается жидким металлом через свой стояк.

При устройстве многоярусных литниковых систем рационально, помимо основного стояка, называемого в этих случаях прямым стояком 1, применять еще дополнительно обратный стояк 2 (рис. 17).

Обратный стояк представляет собой соединенный с прямым стояком вертикальный распределительный канал, через который жидкий металл поступает в верхние ярусы системы снизу вверх. В данном случае обратный стояк объединяет питатели трех ярусов литниковой системы. Последний, IV, ярус литниковой системы имеет отдельный прямой стояк 6.

Литниковые системы выполняются в литейной форме по моделям или с применением огнеупорных шамотных изделий (литниковых воронок, трубок и звездочек), предусмотренных ГОСТ 11586.

2.1.3. Схемы литниковых устройств для отливок из цветных сплавов

Литниковые системы для отливок из цветных сплавов так же, как для чугунных и стальных отливок, в зависимости от способа подвода металла в полость формы подразделяют на 5 основных групп: верхние (дождевые), боковые, нижние (сифонные), комбинированные, вертикально-щелевые.

При выборе литниковой системы необходимо учитывать свойства сплава, вес и конфигурацию отливки, свойства формовочных материалов, условия заливки и т. д.

Правильно выбранная литниковая система должна обеспечить:

– спокойное, безударное поступление металла в полость формы;

– хорошее заполнение металлом всей полости формы;

– заданную направленность затвердевания металла в форме;

– невозможность проникновения в полость формы различных включений (шлака, формовочной смеси);

– наименьший расход металла на литники

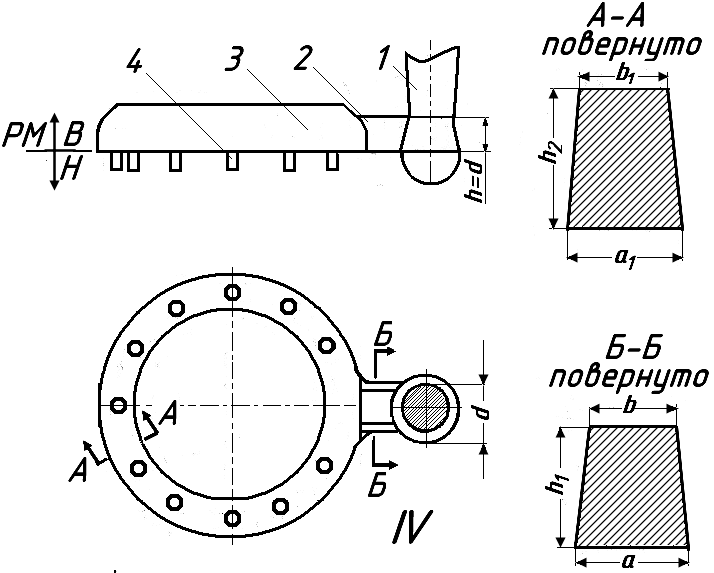

Отливки на медной основе. При изготовлении отливок из меди применяется нижний подвод металла (рис. 18, I, а) и, в крайнем случае, ступенчатый (рис. 18, I, б). Обозначения: а – собранная форма холодильника горячего дутья для доменных печей с нижним подводом металла; б – ступенчатая литниковая система для отливки шибера горячего дутья для доменных печей; 1 – опока; 2 – центральный стержень; 3 – литой каркас; 4 – кольцевой стержень; 5 – трубки кольцевого стержня; 6 – кольца каркаса; 7 – литниковый стояк; 8 – медные жеребейки; 9 – тангенциальный питатель; 10 – литниковая чаша; 11 – пригрузочное кольцо; 12 – стяжки; 13 – деревянные клинья; 14 – груз.

Рис. 18 Схемы литниковых устройств для отливок на медной основе

Подвод металла только снизу (рис. 18, II) применяется при изготовлении отливок из алюминиевой и других бронз, при заливке которых образуется пена (плены из окислов металлов). Обозначения: 1 – холодильник; 2 – литниковая система; 3 – холодильники; 4 – прибыль.

Отливки в виде плит, дисков болванок, пластин, ободов колес из алюминиевых и свинцовистых бронз отливаются методом поворота формы. Литник по касательной подводится в основание прибыли.

На рис. 18, III показаны литниковые системы с нижним подводом металла для заливки крупных втулок: а – из фосфористой бронзы; б – из оловянистой бронзы, для которой целесообразно применять щелевой подводящий канал (питатель).

На рис. 18, IV показана дождевая литниковая система для отливок из оловянистых бронз весом более 10 кг преимущественно цилиндрической формы с равномерной толщиной стенок, без термических узлов (втулки, венцы, шестерни и т. п.). Обозначения: 1– стояк; 2 – соединительный канал) 3 – кольцевой шлакоуловитель; 4 – питатель.

На рис. 18, V показана литниковая система с расширяющимся рожковым питателем и фильтрующейся сеткой для отливок различного веса из алюминиевых бронз разных марок и латуней (винты, шестерни, отливки колесного типа, цилиндры и т. п.). Обозначения: 1– стояк; 2 – фильтрующая сетка 3 – расширяющийся рожковый питатель.

При заливке мелких втулок из оловянистых бронз при массовом производстве применяется литниковая система, показанная на рис. 19, I, с массивным распределительным (горизонтальным) каналом для обеспечения питания отливок в период затвердевания.

При изготовлении фасонных отливок из кремнистой бронзы и марганцовистой латуни металл подводится снизу, желательно в нижнюю прибыль и применением литниковых фильтрующих сеток (рис. 19, II). Обозначения: а и б – два варианта технологии для одной и той же отливки.

Для заливки крупных отливок из безоловянистых бронз и латуней (гребные винты и лопасти, крупные втулки, цилиндры и т. п.) применяется литниковая система (рис. 19, III) с применением фильтрующей сетки, с подводом металла снизу через питатели карандашного типа. Питатели карандашного типа можно заменять щелевыми питателями или одним расширяющим питателем. Обозначения: 1 – литниковая чаша; 2 – стояк; 3 – отстойник; 4 – фильтрующая сетка; 5 – шлаковик; 6 – питатели.

Рис. 19. Схемы литниковых устройств для отливок на медной основе

Отливки из безоловянистых бронз и латуней весом от 60 до 1000 кг с высотой падения металла из питателей в полость формы более 400 мм, с термическими узлами в нижней части отливок (в положении заливки), с развитыми вертикальными и горизонтальными стенками (корпусы насосов, цилиндров, клапанов, подшипников и т. п.) изготавливаются с применением ступенчатого стояка, завихряющего шлакоуловителя и щелевого питателя (рис. 19, IV). Обозначения: 1 – верхний стояк; 2 – шлакоуловитель; 3 – нижний стояк) 4 – соединительный канал; 5 – завихряющий шлакоуловитель; 6 – щелевой канал; 7 – прибыль; 8 – щелевой питатель

Для всех марок сплавов на медной основе, в зависимости от конструкции, массы и служебных свойств отливки, применяются этажные литниковые системы. На рис. 19, V показана этажная литниковая система с распределителем, а на рис. 19, VI этажная литниковая система со ступенчатым стояком. В указанных литниковых системах, через подводящие каналы которых металл начинает поступать в момент заполнения формы до уровня расположения этих каналов. Таким образом, заливка формы происходит достаточно спокойно и самый горячий металл в период заливки находится в верхних уровнях.

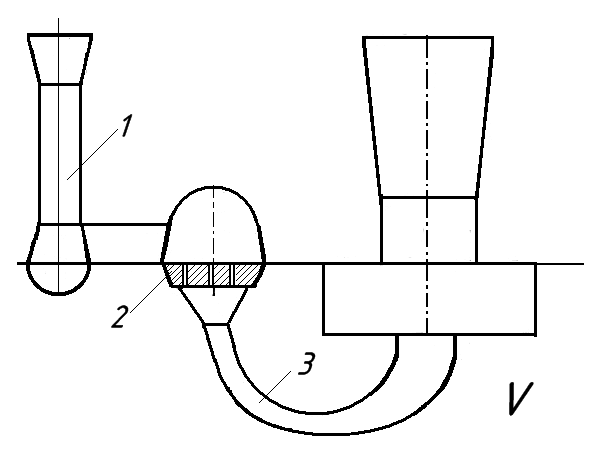

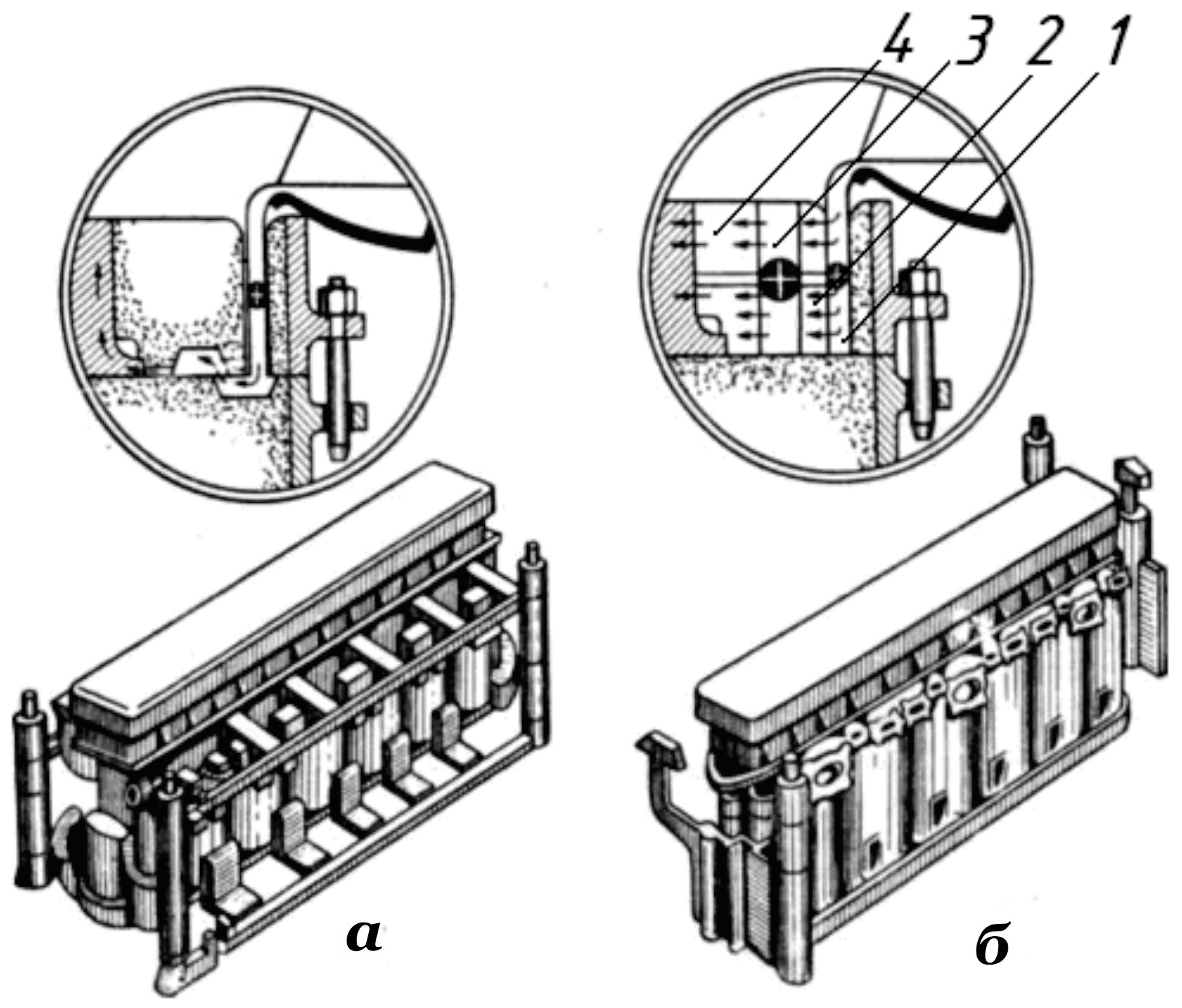

Отливки из алюминиевых и магниевых сплавов. Заливка металла из легких сплавов требуют спокойного заполнения форм, и поэтому чаще всего применяется заполнение снизу (сифонными литниками). На рис. 20 показаны применяемые элементы литниковых систем для заливки алюминиевых и магниевых сплавов.

Рис. 20 Схема литниковой системы: 1 – литниковая чаша; 2 – стояк; 3 – сетка; 4 – металлоприемник (шлакоуловитель); 5 – коллектор (главный канал); 6 – питатель в нижней опоке (щелевой или ленточный); 7 – толстый питатель в верхней опоке; 8 – питатель в обеих опоках; 9 – шлаковый выпор; 10 – рожковый питатель

Полная литниковая система для литья из алюминиевых и магниевых сплавов состоит из следующих элементов: литниковой чаши, стояка, литниковой сетки, металлоприемника, коллектора, шлаковыпоров, питателей (литников).

В зависимости от размеров, конфигурации детали и принятого метода отливки литниковая система может иметь лишь некоторые из указанных выше элементов.

Основными элементами литниковой системы являются стояк, коллектор, питатели.

Литниковая система для литья алюминиевых и магниевых сплавов должна отвечать следующим требованиям:

– обеспечивать плавное заполнение всей формы металлом;

– задерживать неметаллические включения, находящиеся в металле;

– в процессе заполнения формы металлом не создавать новых шлаков и других загрязнений, которые могут появиться в процессе заполнения формы как результат взаимодействия сплава с кислородом воздуха или вследствие размыва формы;

– в процессе затвердевания отливки обеспечивать направленное развитие кристаллизации сплава (особо желательной является кристаллизация снизу вверх);

– расходовать на заполнение литниковой системы как можно меньше сплава.

Для фасонного литья алюминиевых и магниевых сплавов наибольшее распространение получили литниковая система сифонного типа и вертикально-щелевая литниковая система (с подводом металла вертикальной щелью в боковые стенки отливки).

В первом случае (рис. 20 и 21, а) литниковая система состоит из следующих элементов: литниковой чаши, стояка, металлоприемника, коллектора, питателей.

Вертикально-щелевая литниковая система (рис. 21, б), помимо перечисленных элементов, имеет еще вертикальный распределительный канал 3, роль питателей здесь выполняет вертикальная щель 4.

В зависимости от конструкции отливки применяются также верхние литниковые системы, когда металл подводится в верхнюю часть формы и комбинированные системы, в которых сочетается несколько литниковых систем. При этом сочетание и количество элементов литниковых систем меняется.

Литниковая чаша предназначается для приема металла из ковша и удержания шлака, попадающего сюда вместе с жидким металлом. В процессе заливки литниковая чаша создает практически постоянный напор и обеспечивает поступление металла в стояк без перерывов.

Рис. 21. Схема заливки форм блоков цилиндров двигателей жидкостного охлаждения: а – сифонный метод, при котором получается отливка блока цилиндра двигателя массой 200 кг; б – вертикально-щелевым стояком, при котором та же отливка получается 120 кг в черновом весе; 1 – стояк; 2 – щелевой промежуточный канал; 3 – вертикальный распределительный канал; 4 – щелевой питатель

При фасонном литье из легких сплавов применяются чаши, дно которых имеет специальный порог (рис. 8, б и в). Порог необходим для устранения попадания в стояк отдельной порции металла по поступлению основной его массы. Суммарная емкость литниковых чаш обычно составляет 15–25 % емкости формы.

Наибольшее распространение в фасонном литье легких сплавов получили стояки с прямой осью.

Для плавного заполнение формы металлом применяют змеевидные стояки (рис. 10, г и д), но они значительно удлиняют путь движения металла из литниковой чаши в форму, способствуя потере тепла сплавом и понижению жидкотекучести. В большинстве случаев хорошей плавности потока металла можно добиться путем изменения диаметра прямого стояка и количества самих стояков. Наибольшее распространение получили стояки, имеющие диаметр минимального сечения 10–20 мм.

При необходимости увеличения скорости заполнения формы желательно увеличивать не сечение стояков, а их количество, так как при этом обеспечивается лучшая плавность заполнения.

Во всех случаях недопустимо пропускание через один стояк более 100 кг сплава. Модель стояка для удобства формовки обычно имеет уклоны 5°.

Металлоприемник обеспечивает плавное изменение направления движения металла и является в значительной мере шлакоуловителем.

Коллектор предназначен для подвода металла к различным частям отливки; кроме того, коллектор способствует задержанию шлаков в процессе движения металла.

Обычно коллектор имеет в вертикальном сечении форму равнобедренной трапеции с соотношением размеров сечений: 100 % нижнего основания, 80 % верхнего основания при 120 % высоты сечения коллектора. По виду в плане коллекторы бывают прямые, подковообразные и кольцевые (замкнутые). Рекомендуется коллекторы располагать таким образом, чтобы питатели были присоединены с нижней стороны отливки. Суммарная площадь коллекторов обычно в 2–3 раза больше суммарной площади стояков. Коллектор не следует относить от контура отливки более чем на 80 мм.

Питатели служат для ввода металла непосредственно в полость отливки. Толщина питателя по возможности не должна превышать 4–8 мм. Ширина питателя берется сообразно с конструкцией отливки и учетом удобства отделения литников от тела деталей. Суммарная площадь питателей в большинстве случаев в 4 раза больше площадей сечения стояков. В целях создания необходимых условий для направленной кристаллизации снизу вверх весьма часто питатели подводят к тонким частям отливки. Однако при литье сплавов типа твердого раствора нередко подвод сплава осуществляется в наиболее массивные места отливки, чтобы избежать излишнего разогрева формы и тем самым не допустить получения крупнокристаллического строения детали. В целях повышения плавности движения металла в форму применяют стальные и стеклотканевые сетки и питатели располагают под углом к стенке детали.

Если коллектор имеет две ветви, то желательно, чтобы на ветвях расположилось равное количество питателей. С точки зрения удобства обрезки и зачистки желательно подводить питатели к частям, выступающим за основные контуры отливки. Питатели следует располагать по возможности дальше от стояка. Недопустимо расположение питателя непосредственно против стояка.

При применении вертикально-щелевой литниковой системы вертикальный распределительный канал выполняет функции коллектора, распределяя в форме металл по высоте. Диаметр колодца зависит от особенности отливки и колеблется от 25 до 55 мм. Вертикальный питатель делается толщиной 0,5–0,8 толщины стенки. Ширина питателя должна быть примерно в 4 раза больше его толщины. Очень важно, чтобы в местах сопряжений имелись галтели радиусом не менее 5 мм.

При нескольких колодцах, связанных одним горизонтальным общим коллектором, их следует устанавливать не на коллекторе, а на питателе. При переходе питателя в прибыль целесообразно вертикальную щель постепенно увеличивать по толщине до величины диаметра колодца. При оценке литниковых систем следует иметь в виду, что сифонная система, обеспечивая плавность заполнения формы металлом, не создает условий направления фронта кристаллизации снизу вверх, так как способствует разогреву нижних слоев отливки, тогда как вертикально-щелевая литниковая система обеспечивает направление кристаллизации снизу вверх.

К недостатку последней следует отнести технологические трудности ее выполнения и большую концентрацию тепла в местах подвода сплава.

Верхняя литниковая система способствует правильному развитию кристаллизации. Однако при этом получается свободное падение металла в форму, и поэтому она не может применяться для получения отливок высотой более 150 мм.

В ряде случаев (как, например, для высоких отливок) целесообразнее совмещать нижнюю и верхнюю системы, причем последняя вступает в действие по заполнении формы тела детали с целью подачи горячего металла в прибыльную часть.

2.2. Определение площади узкого сечения литниковой системы

Определение размеров элементов литниковой системы имеет большое технико-экономическое значение, так как правильно назначенные размеры литниковой системы позволяют уменьшить расход металла на литники, снизить брак отливок.

Задача определения точных размеров литниковой системы в каждом конкретном случае является трудновыполнимой вследствие сложности процессов, происходящих при заполнении формы расплавом. На практике используют упрощенные методы, основанные на следующих допущениях: расплав рассматривают как идеальную жидкость с постоянной вязкостью; охлаждение расплава и нагрев формы при ее заполнении не учитывают; движение расплава рассматривают как установившееся движение тяжелой жидкости по закрытым и открытым каналам формы, поэтому расчет должен тщательно проверяться практическими результатами.

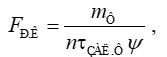

В расчетах используют законы гидравлики, эмпирические зависимости и номограммы. Расчет обычно сводится к определению площади поперечного сечения узкого места fУЗ литниковой системы c последующим определением площадей поперечных сечений остальных элементов системы.

Основным является уравнение

(1)

где М – масса всех отливок в форме, включая боковые прибыли; ρ – плотность жидкого металла; τ – продолжительность заполнения формы; μ – коэффициент расхода металла; 0 < μ < 1; q – ускорение свободного падения; HР – расчетный статический напор.

Время заполнения формы рассчитывают по формулам, которые можно представить в следующей обобщенной форме:

(2)

где δ – толщина стенки (преобладающая) отливки, мм; М – масса отливки, кг; А, т, п – коэффициенты, значения которых приведены в табл. 1

Таблица 1 Значения коэффициентов А, т, п для различных сплавов

| Сплав | А | т | п |

| Чугун * | 1,63—2,2 | 0 | 0,5 |

| Чугун ** | 2 | 0,334 | 0,334 |

| Сталь ** | 1,5 | 0,334 | 0,334 |

| Алюминиевый ** | 1,7—3 | 0,334 | 0,334 |

| Магниевый ** | 2,3—4,5 | 0,334 | 0,334 |

* По данным Г. Дитерта. ** По данным Г. М. Дубицкого.

Наиболее часто используют зависимость вида

(3)

в которой т = п = 0,334.

Коэффициент расхода μ, характеризующий суммарные гидравлические потери, определять расчетным методом затруднительно, так как литниковые каналы являются относительно короткими и, кроме того, заранее необходимо знать площади сечений и размеры всех элементов литниковой системы. Поэтому его обычно определяют экспериментально. В большинстве случаев μ = 0,4 ÷ 0,7 (табл. 2).

Таблица 2 Коэффициент расхода μ для различных форм и сплавов

Примечание. В числителе приведены данные для сухой формы, в знаменателе – для сырой.

Наибольшее влияние на коэффициент расхода оказывает сама литниковая система: ее сложность, характер местных сопротивлений, число поворотов и др. Влияние полости формы незначительно, и только для самых сложных и тонкостенных отливок можно вносить поправку 5–7 % в сторону снижения коэффициента μ.

В первом приближении можно пользоваться некоторыми практическими рекомендациями. По мере перехода от нижних к верхним литниковым системам коэффициент расхода увеличивается. Так, например, боковая (рис. 2, а) и нижняя (рис. 3, а, б) литниковые системы по сравнению с верхней (рис. 4, а, б) имеют меньшие значения μ соответственно на 0,1 и 0,2. При повышении температуры заливки на 50 °С к значению μ прибавляют 0,05. Если полость формы имеет слабую вентиляцию, то μ уменьшают на 0,05.

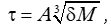

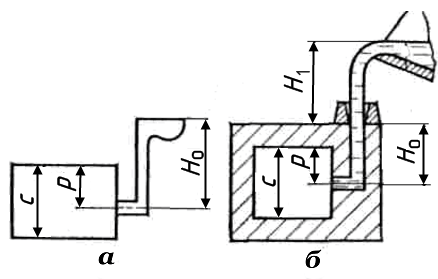

При заливке через литниковую чашу происходит полное гашение энергии струи металла, падающей из ковша. Расчетный статический напор в этом случае (рис. 22, а)

где НO – начальный напор или расстояние от горизонтальной оси питателей до верхнего уровня металла в чаше; р – расстояние от горизонтальной оси питателей до верха отливки; с – высота отливки.

Рис. 22. К определению расчетного статического напора при заливке металла через литниковую чашу (а) и воронку (б)

Для литниковых систем с верхним подводом р = 0 и НР = НО, для систем с нижнем подводом р = с и НР = НО – с/2. Если заливка ведется через литниковую воронку (рис. 22, б), то расчетный статический напор

где НО – расстояние от оси питателей до верхней кромки верхней опоки; H1 – расстояние от верхней кромки верхней опоки до уровня металла в поворотном ковше.

После определения площади сечения узкого места по формуле (1) определяют площади поперечных сечений остальных элементов системы. На практике наиболее часто используют следующие соотношения площадей поперечных сечений стояка, шлакоуловителя и питателей:

а если применяют шамотный сифонный припас

– для медных сплавов

– для алюминиевых и магниевых сплавов

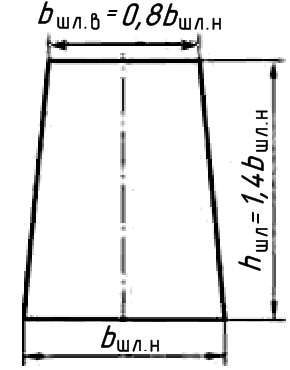

После расчета площадей сечений определяют размеры всех элементов литниковой системы. Для прямого круглого стояка определяют его диаметр. Наиболее часто используемые трапециевидный шлакоуловитель или литниковый ход имеют следующие соотношения размеров:

где bШЛ.В, bШЛ.Н – соответственно верхнее и нижнее основания; hШЛ – высота шлакоуловителя (рис. 23).

Рис. 23. Трапецеидальное сечение линейного шлакоуловителя, литникового хода

Поперечные сечения питателей обычно имеют прямоугольную форму. Высота питателя δПИТ не должна превышать толщину отливки в месте подвода металла. Ширину питателя bПИТ определяют делением площади его поперечного сечения на высоту.

Размеры литниковых чаш и воронок выбирают по справочным материалам. Основные условия:

– площадь сечения пропускного отверстия чаши (воронки) должна быть не менее верхней площади стояка;

– чаша (воронка) должна выдерживать напор жидкого металла.

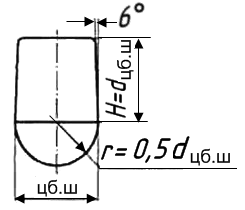

2.3. Определение размеров центробежного шлакоуловителя.

Площадь сечения центробежного шлакоуловителя FЦБ.Ш см 2 определяется по эмпирическому уравнению, подтвержденному практическими результатами

где FВХ.ЦБ.Ш – площадь сечения входа литниковой системы в центробежный шлакоуловитель, см 2 .

Другие параметры центробежного шлакоуловителя определяются по следующим уравнениям:

где dЦБ.Ш, VЦБ.Ш, тЦБ.Ш – соответственно диаметр, мм, объем, см 3 , и масса, кг, центробежного шлакоуловителя.

Вышеуказанные зависимости получены для центробежного шлакоуловителя, формы и размеры которого приведены на рис. 23.

Рис. 23. Эскиз центробежного шлакоуловителя: dЦБ.Ш, Н – соответственно диаметр и высота шлакоуловителя; r – радиус полусферы

2.4. Определение площади сечения, размеров и объема реакционных камер.

Сначала рассчитываются все элементы по приведенным выше уравнениям в соответствии с конструкцией литниковой системы. Далее определяются коэффициент расхода модификатора и металлоемкость формы. Коэффициент расхода модификатора КМДФ часто принимается в интервале значений 0,06…0,10. При определении коэффициента расхода учитывают процентное содержание серы SИСХ, исходное процентное содержание магния в модификаторе и остаточное процентное содержание MgОСТ в отливке по уравнению

Металлоемкость формы находят как сумму

в которой учтена масса всех элементов:

– масса центробежных шлакоуловителей ∑mЦБ.Ш,

Неизвестной является только масса реакционных камер, которую по опытным данным можно принять равной около 4 % металлоемкости формы без ∑mР.К.

Из практики известно, что модифицирование чугуна происходит во всех элементах литниковой системы, поэтому масса модификатора определяется по следующему уравнению:

По насыпной массе модификатора ρМДФ определяют его объем VМДФ и площадь сечения FР.К одной реакционной камеры по уравнениям:

, (19)

где п – число одинаковых реакционных камер; τЗАЛ.Ф – время заливи формы, с; – фактор растворения, кг/(с∙см 2 ).

Для модификатора ФСМг5 принимается = 0,0525. При этом химический состав модификатора следующий, %: Mg 4,5…6,5; Si 45…55; РЗМ 0,2… 1; А1 менее 0,2; Fe остальное. Размеры частиц дробленого модификатора 1…4 мм (ρМДФ = 2 г/см 3 ) или 0,5…4,0 мм (ρМДФ= 2,2 г/см 3 ).

В других случаях для других модификаторов фактор растворения определяется экспериментально. Продолжительность заливки определяется, как описано в подразделе 2.2

Уравнение определения площади сечения FР.К справедливо при симметричном расположении одинаковых реакционных камер (при одинаковых отливках на модельной плите).

При неодинаковых отливках и разных реакционных камерах массу модификатора, найденную по уравнению, распределяют пропорционально массе металла, относящейся к каждой камере.

Высота, мм, слоя модификатора в реакционной камере определяется как частное от деления объема модификатора VМДФ на площадь реакционной камеры FР.К

Для определения массы металла в реакционной камере необходимо кроме площади FР.К знать ее высоту hР.К, мм,

где hМДФ – высота слоя модификатора; hВХ.Р.К – высота входа в i-ю реакционную камеру; hТЕХ – высота технологическая, равная 10…20 мм.

Величину hВХ.РК следует определять по площади сечения входа в реакционную камеру, которая вычисляется по соотношению

где bВХ.Р.К = – ширина входа в реакционную камеру, мм. Площади сечения входа в реакционную камеру FВX..P.К = (1,2–1,4) fШЛ. Площадь сечения шлаковика fШЛ определяется по формуле (6).

Объем реакционной камеры, см 3 ,

Масса металла в объеме реакционной камеры (после заливки)

Размеры сечения выхода из реакционной камеры следует определять по соотношениям:

lВЫХ.Р.К = 0,8 ; (25)

Площадь сечения выхода из реакционной камеры определяется по соотношению

Эскиз литниковой системы с двумя одинаковыми реакционными камерами приведен на рис. 2

2.5. Определение размеров фильтровальной сетки.

При использовании фильтровальной сетки площадь ее сечения рассчитывают по соотношению

где FP.С – расчетная площадь живого сечения сетки, см 2 ; FПР.CЕЧ – площадь сечения предыдущего элемента сечения литниковой системы (по ходу металла), см 2 .

Как правило, сетка устанавливается под стояк или под центробежный шлакоуловитель (особенно при модифицировании чугуна в форме). По расчетной площади живого сечения подбирают в таблице 3. ближайшую большую по площади сечения сетку из условия

где FТC ~ табличное значение площади, см 2 , живого сечения сетки.

Таблица 3. Размеры нормализованных керамических сеток (фильтров)

Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

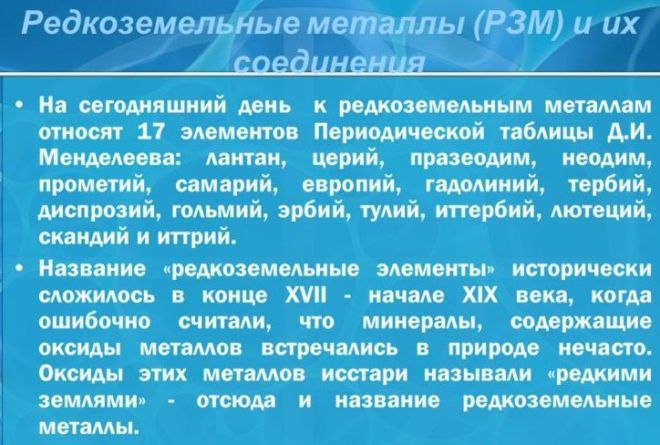

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

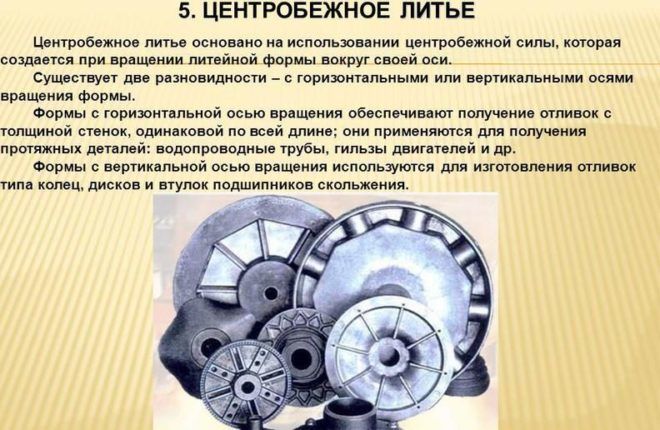

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь Цинк Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Источник https://extxe.com/640/litnikovye-sistemy/

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://sterbrust.tech/spravochnik/litejjnoe-proizvodstvo/lite-metallov.html