Особенности различных способов художественной обработки металла

Художественная обработка металла – древнее мастерство, которое продолжает оставаться на плаву, невзирая на прогресс, полную автоматизацию производства, уменьшение доли ручного труда, и значительное снижения стоимости готовой продукции.

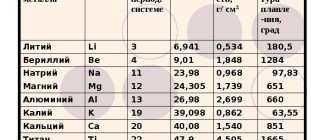

Виды и особенности металлов

Залог удачно проделанной работы — знание особенностей и качеств материала, его технологических и рабочих свойств. Так, при работе с металлами используется как чистое, без дополнительных примесей сырье, так и различные сплавы. Попадающие в производство материалы делятся на две основные группы:

Основные виды используемых материалов:

- Углеродистая сталь — упругий металл со способностью к закаливанию. Сталь хорошо куется и режется, и производится как сортовой продукт. При изготовлении изделий из стали методом художественной обработки, используются сорта У8 и У10. — мягкий, поддающийся ковке, красноватый материал, легко обрабатывается, но несколько вязок. Медь хорошо паяется, проводит электричество и тепло, и часто используется для производства художественных изделий.

- Бронза — соединение меди и олова. Применение бронзы практикуется в литье и инкрустации.

- Латунь — сплав цинка и меди, более твердый и менее ковкий материал, чем медь. Латунь легко обрабатывается, и пригодна для инкрустации и чеканки.

- Цинк — белый с синеватым оттенком металл. Материал плохо куется, но удобен для паяния и несложен в обработке. Цинк часто используется при гравировке и в литье.

- Олово — мягкий, белый материал. Олово используется для лужения и инкрустации, и входит в множество сплавов.

- Алюминий — легкий, хорошо поддающийся обработке материал.

- Свинец — мягкий, плохо окисляющийся металл, часто используется для литья. Оксид свинца чрезвычайно ядовит.

- Серебро. Вне сплавов, используется редко из-за излишней мягкости, поэтому в готовых изделиях, чаще всего, присутствует сплав серебра и меди. Также серебро применяется при проведении инкрустационных работ.

Характерные особенности металлов

Качества, которые присущи металлам:

- Хрупкость материала — качество противоположное пластичности, что на практике означает способность к быстрому саморазрушению, при внешнем механическом воздействии. Так, перекаленная сталь, чугун и бронза легко раскалывается на куски.

- Упругость — особенность, означающая восстановление формы и объема, при прекращении внешнего воздействия. В наибольшей мере данные свойства присущи отдельным сортам стали.

- Плавкость — способность металла переходить в жидкое состояние при нагревании. Плавкость широко используется как в промышленном, так и кустарном производстве изделий из металла.

Операции по обработке металла

Обработка металла — механическое воздействие, позволяющее изменить физическое состояние материала. Главная цель обработки — производство необходимых в повседневной жизни изделий, а также предметов роскоши или произведений искусства.

Художественная обработка, в отличие от промышленного производства металлических изделий — мастерство изготовления вещей, удовлетворяющих эстетическое, творческое начало в человеке. В процессе производства изготавливается продукция, обладающая изысканностью, выразительностью и художественной ценностью.

Видами художественной обработки металлов принято считать:

- литье;

- ковку;

- чеканку;

- металлопластику;

- гравировку;

- травление;

- филигрань;

- эмалирование.

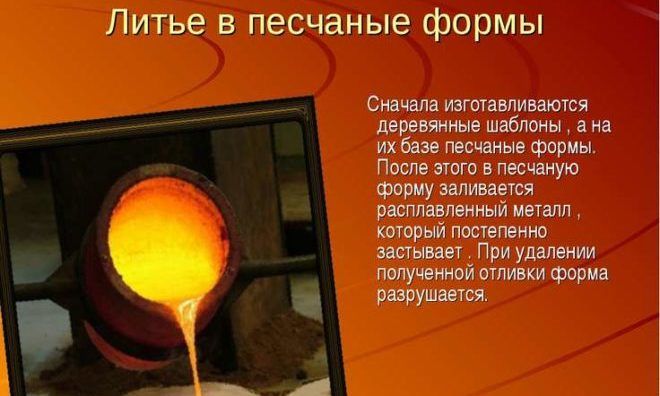

Литье — древний метод обработки

Метод литья связан с плавкостью металла, качеством, возникающим при термическом воздействии на материал. Полученный, в результате плавления, жидкий материал, разливается в нужные, заранее заготовленные формы. После охлаждения, отливки используют, как готовую продукцию, или как составную часть основного изделия.

Форму для отлива готовят до начала основных работ. Если выливаемый продукт обладает сложной конструкцией, готовят несколько форм, а полученные в результате отлива детали соединяют между собой.

- по металлу отлива — чугун, медь, серебро или золото.

- по устройству и материалу форм. Временные формы — песок, земля; оболочковые. Стационарные формы из воска, гипса или металла.

- по методу литья: центробежное, под давлением, стандартное.

Плавится металл в особых печах. Поскольку температура плавления у разных материалов отличается, при отсутствии механизма фиксации температуры, необходим визуальный контроль над процессом. После плавления металл разливают по формам, дают заготовкам остыть, затем чистят и шлифуют.

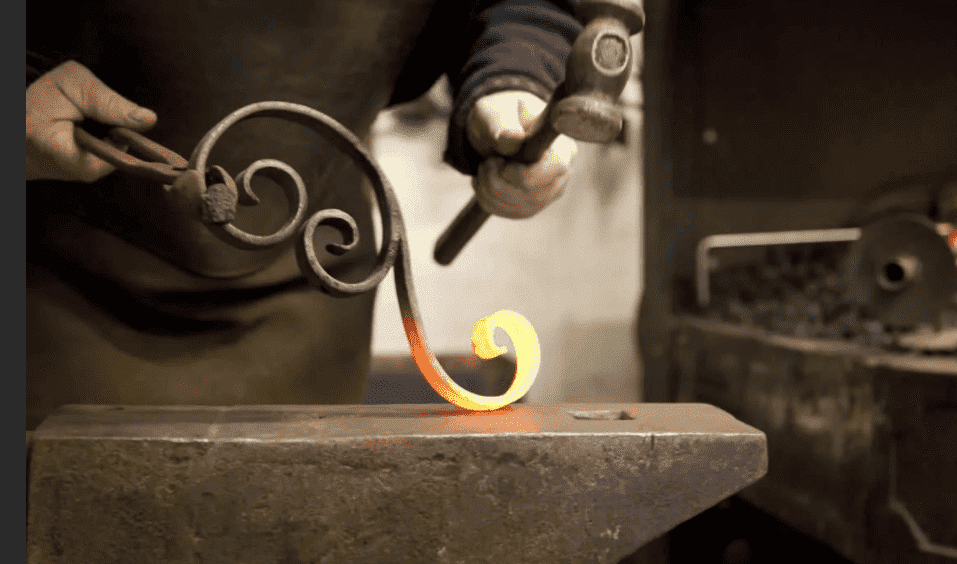

Как осуществляется ковка металлических изделий

Ковка — древний метод обработки металла. Суть процесса — придание заготовке нужной формы при помощи ударов молота. Под ударами молота деталь деформируется и постепенно принимает желаемую форму.

Свойство металла, обеспечивающее «правильную» деформацию, без трещин и разрывов, называется ковкостью. Ковкость, в большинстве случаев, присуща драгоценным металлам, обладающим пластичностью и вязкостью.

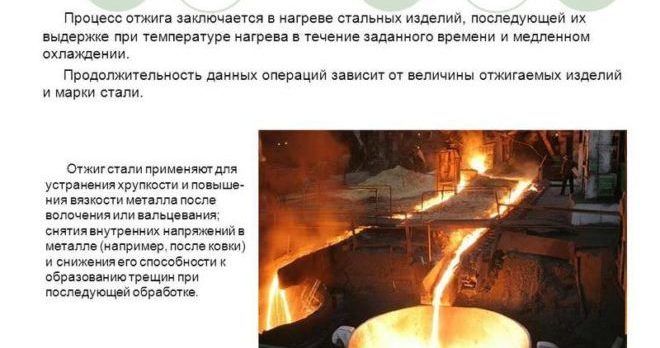

Особенности холодной ковки

История художественной обработки металла сообщает о методе «холодной ковки», повсеместно использовавшемся в Киевской Руси. Посредством «холодной ковки», мастера по золоту, выковывали из слитков драгметалла чаши, ковши и т. д.

Задача кузнеца, на первом этапе работ, состояла в уплотнении изделия под ударами молота. На втором — обработанный металл подвергался отжигу, шлифовки и т. д. В наше время данный способ используется только в ювелирном деле.

Разновидностью холодной ковки считается дифовка, что означает художественную обработку листового металла толщиной до 2 мм. Данный метод применялся, в Древней Греции, величайшим скульпторам античной эпохи Фидием, создававшим золотые одежды для статуй богов.

Как осуществляется чеканка

Чеканка — создание рельефного изображения, на тонком листовом металле, при помощи молотка и специального стержня. Ударяя «разгонным» молотком по стержню, чеканщик оставляет следы на листе и постепенно придает ему объемный вид. Используя короткие и частые удары, мастер выстукивает металл до получения нужной формы. После чего, предварительный этап считается законченным и начинается, непосредственно, процесс чеканки или выбивка декора.

Для выбивки декора используют стержни — чеканы определенного профиля. Наиболее ценными считаются изделия, изготовленные из цельного куска заготовки.

Чеканка по твердой модели — метод, применявшийся в древности для выделки фигур. Тонкий лист, из драгоценного металла, «разгоняли» по железной модели, а затем снимали получившийся рисунок.

Виды работ по чеканке

Художественная чеканка по металлу делится на два вида работ, качественно отличающихся друг от друга:

- чеканка по листу;

- чеканка по литью (оброну).

Чеканка по листу — это создание нового произведения, при помощи специальных инструментов.

Второй случай — доведение до нужного уровня заранее отлитой, или вырезанной методом оброна, формы. Чеканка литья применяется для придания форме четкости и ясности. Подвергаются подобной чеканке отливки, полученные в земляных формах.

Особенности металлопластики

Металлопластика — метод художественной обработки металла, отдаленно напоминающий чеканку, однако, имеющий ряд существенных отличий.

Для данного способа характерно:

- тонкие, не более 0,5 мм листы металла, по сути, являющиеся фольгой.

- использование скульптурных стеков как рабочих инструментов.

- особенности процесса обработки более похожи на лепку, с ее плавностью линий и движений.

- Первый этап работы — отжиг изделия и охлаждение.

- Затем предварительно созданный рисунок, на прозрачной бумаге, прикладывают к фольге и обводят специальным приспособлением, до тех пор, пока рельеф не отобразится на поверхности.

- Процедура продолжается до получения нужного результата.

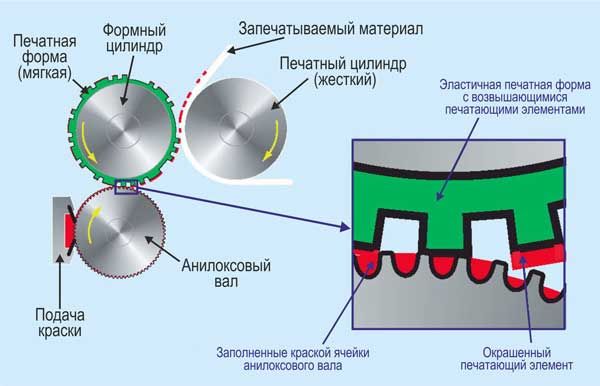

Как осуществляется гравировка

Гравировка — популярный и распространенный метод обработки изделий, предполагающий нанесение рисунка или рельефа на заготовку. Рисунок наносится специальным инструментом — резцом.

Гравировка делится на два вида:

Плоскостная гравировка означает финальную стадию декорирования предмета. Это нанесение контурного рисунка, узоров, тонов, надписей.

Обронная гравировка подразумевает нанесение рельефного рисунка, то есть речь идет о работе в трехмерном пространстве.

Травление кислотой или щелочью

Травление считается разновидностью гравировки. Техника данного метода состоит в покрытии металлического изделия воском, и нанесении рисунка на покрытую воском поверхность. Далее, следует помещение заготовки в кислоту или щелочь, где происходит протравливание изображения и, соответственно, потускнение остальной поверхности.

Для каких изделий применяется филигрань

Филигрань — оригинальный способ обработки металла, применяющийся в ювелирном деле. Изготовление филигранных изделий — исключительно ручная работа, выполняемая специальными инструментами.

Существует множество разновидностей филигранной техники, таких как:

- напайная;

- рельефная;

- напайная с эмалью;

- ажурная;

- рельефная;

- объемная.

Тиражирование изделий из филиграни происходит методом литья и гальванопластики. Использование штампов допускается только для воспроизведения фоновой филиграни.

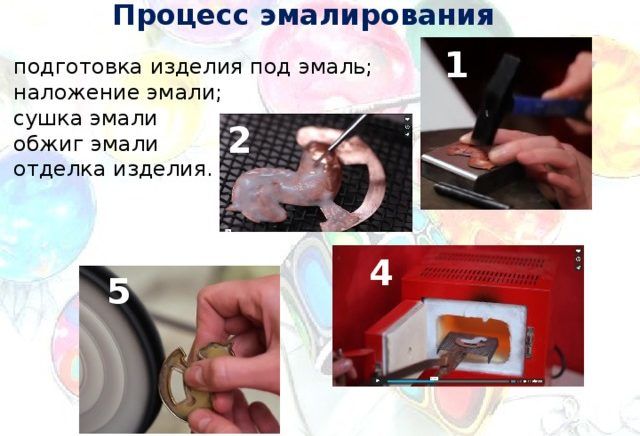

Художественное эмалирование

Эмалирование — это взаимопроникновение двух различных структур — металла и стекла. В результате процесса изделие остается таким же прочным, но приобретает блеск и стойкость к химическим веществам.

Художественное эмалирование — недорогой и быстрый способ цветового обогащения изделия из металла. Материалом для эмалирования, чаще всего, служит медь и драгоценные металлы. Так производят вазы, бижутерию, картины.

Сама по себе эмаль — это нанесенный на металл тонкий, расплавленный слой массы, обладающей физическими свойствами стекла. Производят эмаль, подвергая термической обработке легкоплавкое стекло.

Художественные эмали делятся на:

- прозрачные;

- фондон;

- непрозрачные;

- опаловые.

Эмаль производится в промышленных масштабах в виде плиток или порошка, и имеет соответствующую, цветовую маркировку. Однако, окончательный цвет изделия, определяется характером обжига и качественными показателями металла, его реакцией на эмаль при обработке.

Декоративная отделка

Декоративная отделка изделий включает определенный набор характеристик элементов художественной обработки, таких как:

- Матирование. Матированной считается отличная от полированной декорированная поверхность изделия. . Сплав из серебра, меди, свинца и серы — чернь, накладывают на заготовку, с предварительно выгравированным рисунком. Поверхность заготовки, не подвергающаяся чернению, должна быть отполированной и не иметь дефектов.

- Оксидирование. Серебряные или посеребренные изделия подвергают оксидированию химическим или электрохимическим методом. Бесцветное оксидирование происходит при контакте с растворами или электролитами, в состав которых входит двухромовокислый калий. При цветном оксидировании изделиям придаются различные оттенки. Прошедшую процедуру продукцию, для придания блеска, полируют мягкими щетками.

В каких случаях применяется гальваническое покрытие

Гальваническое покрытие — тончайшая металлическая пленка, наносимая на поверхность предметов, для увеличения их износостойкости, прочности, долговечности.

Гальваническое покрытие широко используется и в ювелирной промышленности, где материалами для него служат редкие и драгоценные металлы: золото, серебро, родий.

Художественная обработка металла

Одним из самых древних видов народного искусства считается декоративная обработка металлов. Этот народный промысел использовался для изготовления и отделки предметов домашнего обихода, орудий труда и украшений.

Мы живем в стремительном XXI веке, когда прогресс проникает в каждую сферу человеческой деятельности. Электронные технологии и автоматизация развивается головокружительными темпами. Несмотря на это, ручная художественная обработка металла по-прежнему остается востребованной разновидностью ремесел.

Элементы и сплавы, используемые в работе

Каждый мастер, занимающийся этим делом на профессиональном уровне, должен в совершенстве знать все разновидности и особенности профильного сырья. Работа выполняется с применением черных и цветных металлов.

В основном используются следующие виды материалов:

Сталь с повышенным содержанием углерода. Сплав на базе железа практически не имеет посторонних примесей. Он отличается особой твердостью наружного слоя, сочетающейся с внутренней упругостью. Легко поддается резке и технологическим деформациям при нагревании.

Медь. Легко обрабатываемый коррозионностойкий элемент с красноватым оттенком. Высокой тепло- и электропроводностью, пластичностью обусловлено широкое распространение металла при изготовлении различных сувениров методом художественной обработки металла.

Латунь и бронза. Эти сплавы на основе меди применяются для создания инкрустированных изделий и чеканки.

Цинк. Металл имеет белый цвет, слегка отдающий синевой. Легко паяется, поэтому художники-граверы нередко пользуются им для получения отчеканенных рисунков, литья миниатюрных скульптур.

Свинец. Ядовитый металл. В промышленности используется в качестве составляющей легкоплавких сплавов, которые в свою очередь идут на декоративное литье.

Также для инкрустации применяют серебро, олово и алюминий.

Виды механических воздействий

Суть художественной обработки металла заключается в выполнении ряда технологических операций, ведущих к изменению физического состояния материалов.

Метод по всем параметрам отличается от производства промышленным способом. Он открывает возможность получать не просто безликую штампованную посуду, а утварь или предметы интерьера, несущие эстетическую составляющую. Продукция, изготавливаемая мастерами вручную, обладает ярко выраженной индивидуальностью и поэтической выразительностью.

К видам художественной обработки металла относят:

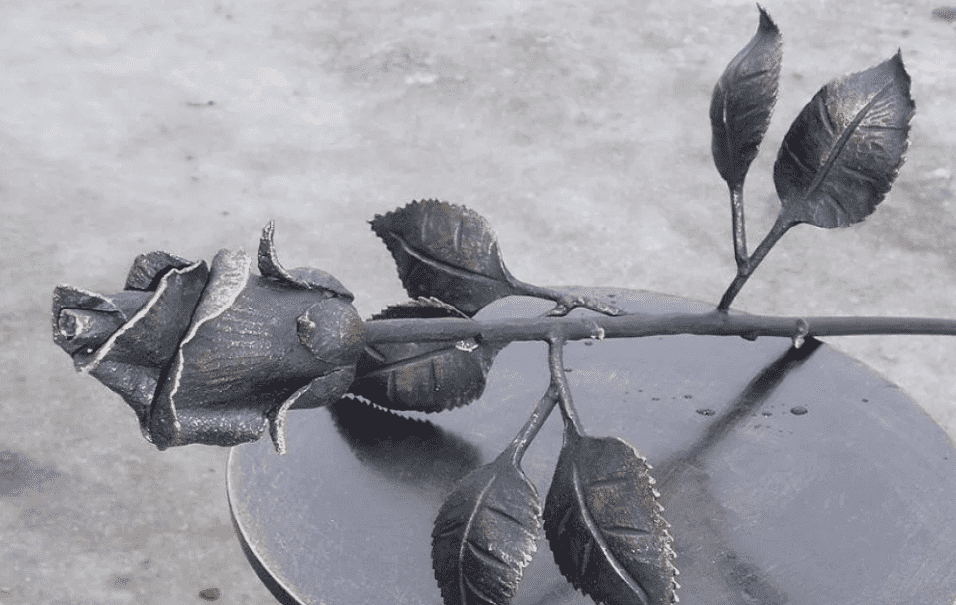

Литье

Этот древнейший метод предполагает заливку расплавленного металла в специально подготовленные формы. Он позволяет получать сложные элегантные изделия, приближенные по внешнему виду к скульптурам. С мраморными или гипсовыми статуями их объединяет удивительная точность передачи мельчайших деталей.

Когда предстоит создать особо причудливые или многогранные композиции, готовится несколько отливочных песчаных форм, впоследствии соединяющихся между собой. Для выплавки используют профессиональные печи. По окончании работ формы остужают, зачищают и отшлифовывают.

Ковка

Наряду с литьем считается одним из самых древних способов художественной обработки металла. Подготовленная заготовка подвергается деформации при помощи кузнечных молотов. Различают горячую и холодную ковку. Популярнее и эффективнее считается первый вариант. Он больше подходит при работе с малоуглеродистыми сталями.

Драгоценные металлы хорошо куются холодным методом. Под ударами молотка серебро или золото, а также медь меняют свою форму. Пропадает пластичность, вследствие чего плотность увеличивается. Этот процесс называет нагартовкой. Сразу за ним проводится такой этап, как отжиг, сопровождающийся рекристаллизацией.

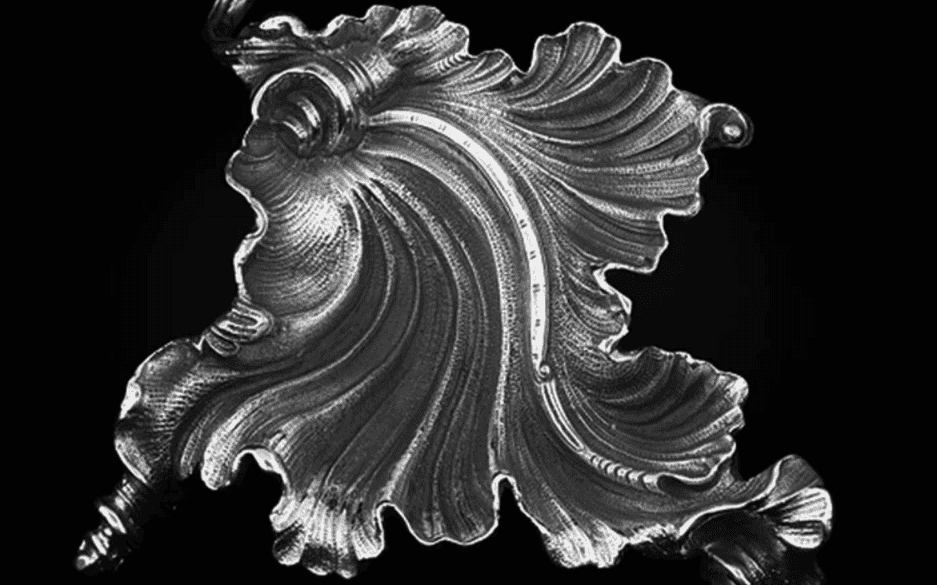

Чеканка

Под этим типом художественной обработки металла подразумевается создание рельефного изображения на поверхности материала, без изменения его толщины. На металлические объекты оказывается точечное давление посредством чеканов, пуансонов и других профессиональных инструментов. В результате многократных ударов образуется рисунок, каждый мельчайший элемент которого повторяет форму наконечника молоточка.

Чеканы существенно различаются между собой. Опытные мастера используют целые группы фигурных приспособлений, начиная от канфарников и заканчивая цировками.

Металлопластика

Такая художественная обработка металла по внешнему результату довольно схожа с обычной чеканкой. Отличия кроются в самом процессе создания рисунка, и прежде всего в толщине применяемых жестяных листов. Выбираются совсем тонкие металлические пластины (не более 0,5 мм). Они напоминают фольгу, выпрямленную из рулонов. Используются специальные стеки, напоминающие инструменты скульптора.

В общих чертах рабочий процесс состоит из следующих этапов:

Отжиг заготовки (кроме оловянных). Лента нагревается аккуратно до появления слегка бурого каления. Затем болванка медленно охлаждается.

Предварительно подготовленный, сохраненный на кальку в зеркальном отображении бумажный рисунок переводится на обработанный материал. После процедуры отжига на нем образуется оксидный слой, который отлично воспринимает изображение.

Контуры обводятся стекой. В качестве подложки чаще всего применяют кусок ровного линолеума. Пластинку с наброском переносят на стеклянный стол, где выравнивается фон, наводятся вспомогательные линии.

С помощью металлопластики можно декорировать элементы мебели, деревянные предметы интерьера, двери и т.д.

Гравирование и травление

Широко распространенный прием художественной обработки металла. Линейная картинка либо рельефный эскиз наносится при помощи особого резца. Работа выполняется плоскостным либо обронным методами. Их еще называют соответственно двухмерным и трехмерным.

В первом случае декорируется поверхность готового изделия. Это могут быть изображения, памятные надписи, орнаменты. Объемная гравировка состоит в формировании рельефа или даже отдельной фигурки.

Кроме того, к этому типу художественной обработки металла специалисты относят и травление. Различают химический и гальванический вариант. Электрический способ считается менее токсичным. При использовании кислотной или щелочной ванны необходимые сектора на изделии заранее покрываются сверхстойким лаком, который невосприимчив к действию агрессивных веществ. Незащищенные участки выедаются, образуя заданный узор.

Существуют и более сложные, специфические способы художественной обработки металла, к которым относят филигрань и эмалирование. Работы по созданию скани проводятся исключительно высококвалифицированными художниками и ювелирами.

Покрытие металла эмалью – это недорогой метод эффективного преображения посуды и предметов. Слоем расплавленного стекла со специальными свойствами покрывается поверхность меди, серебра либо других драгметаллов. В настоящее время разноцветные полуфабрикаты эмали в виде брикетов или порошков выпускаются на промышленных предприятиях.

Лучшие металлы для обработки на фрезерных станках с ЧПУ

В то время как обработка с ЧПУ позволяет обрабатывать металлы с хорошей точностью и повторяемостью, задачи обработки значительно различаются в зависимости от металла.

Прочность, текстура, содержание железа, содержание зерна, плотность и т. д. сильно влияют на способность станка с ЧПУ обрабатывать металлическую заготовку.

В зависимости от металла вам придется использовать специальные режущие инструменты, подходящий поток охлаждающей жидкости, определенные скорости и подачи.

Кроме того, в зависимости от области применения обработанная деталь может потребовать последующей обработки.

В этой статье рассматриваются лучшие металлы, которые можно фрезеровать на станках с ЧПУ, и оптимальные параметры обработки этих металлов.

Лучшие металлы для фрезерной обработки с ЧПУ

Ниже приведены некоторые из лучших и наиболее распространенных металлов, которые можно фрезеровать на станке с ЧПУ.

| Металлы | Обрабатываемость | Устойчивость к коррозии | Удельная прочность | Расходы |

|---|---|---|---|---|

| Алюминий | Высокая | Умеренная | Умеренная | Низкая |

| Латунь | Высокая | Низкая | Низкая | Низкая |

| Бронза | Умеренная | Высокая | Умеренная | Высокая |

| Титан | Низкая | Низкая | Высокая | Очень высокая |

| Нержавеющая сталь | Умеренная | Высокая | Умеренная | Умеренная |

| Медь | Высокая | Умеренная | Умеренная | Высокая |

Сравнительная таблица некоторых из лучших металлов, подходящих для фрезерования с ЧПУ.

Я рассмотрю их свойства, требования к обработке и области применения, чтобы помочь вам выбрать лучший металл для вашего проекта.

Алюминий

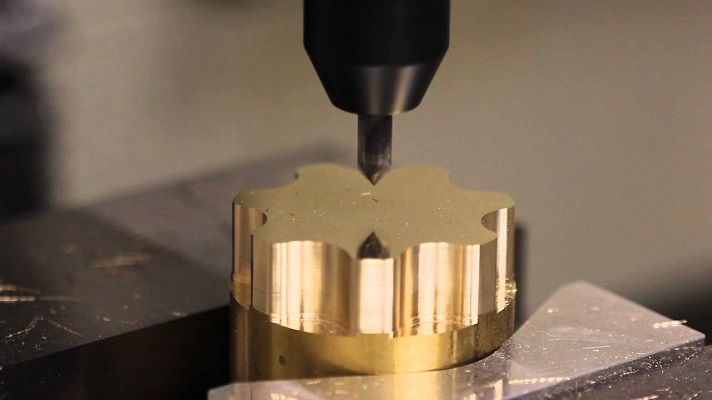

Фрезерование алюминия на станке с ЧПУ

Алюминий — это первый металл, с которым большинство машинистов начинают работать на фрезерных станках с ЧПУ. Для сравнения, алюминий широко доступен и довольно экономичен.

Это наиболее широко используемый цветной металл, а также самый используемый металл после железа и стали.

Благодаря простоте обработки он используется во многих отраслях промышленности и даже может обрабатываться на настольных фрезерных станках с ЧПУ, совместимых с алюминием, которые больше всего подходят для любителей.

Чистый алюминий мягок и обладает высокой реакционной способностью при контакте с кислородом, образуя на своей поверхности слой оксида.

Чтобы сделать алюминий пригодным для коммерческого применения, в чистый алюминий добавляют такие элементы, как кремний, медь, магний, железо и т. д.

Как правило, конструкционные алюминиевые сплавы содержат 90-99% алюминия и обладают улучшенной обрабатываемостью.

Алюминиевые сплавы, используемые для фрезерования с ЧПУ

Есть несколько сплавов алюминия, которые предпочтительны для фрезерования с ЧПУ.

Алюминий 6061 (аналоги АВ, АД)

Относится к сплавам с уровнем прочности от среднего до высокого. Повышение прочности достигает за счет термического упрочнения. Алюминиевый сплав общего назначения, используемый в механической обработке благодаря его широкой доступности, низкой стоимости и коррозионной стойкости.

Он используется для изготовления велосипедных рам, компонентов самолетов и многого другого. 6061 обычно легко режется и обрабатывается.

Алюминий 7075

Алюминиевый сплав 7075 относится к дюралям и является заменителем и ближайшим аналогом более известного у нас сплава В95. Сплав 7075-Т6 является самым прочным алюминиевым сплавом в мире и имеет предел прочности на разрыв почти в 2 раза выше чем литейные алюминиевые и магниевые сплавы. Алюминий 7075 — это алюминий более высокого качества, который может выдерживать большую нагрузку, чем алюминий 6061. Он в основном используется в автомобильной и космической промышленности.

Магний AZ31

Хотя это другой химический элемент, с точки зрения фрезеровки его можно отнести с алюминиевыми сплавами. Магний AZ31 до 35% легче, чем алюминиевые сплавы, сохраняя то же отношение прочности к весу (удельная прочность).

У него есть один существенный недостаток, AZ31 легко воспламеняется при определенных условиях. Поэтому фрезеровать AZ31 лучше с помощью какого-нибудь химически нейтрального жидкого хладагента.

Также AZ31 имеет плохую коррозионную стойкость. Тем не менее, вы можете легко анодировать его для защиты от коррозии.

Для сравнения, магний AZ31 дорог и используется для изготовления корпусов ноутбуков, корпусов камер и корпусов электроинструментов.

Конфигурация концевой фрезы для фрезерования алюминия

Твердосплавная концевая фреза с алмазоподобным углеродным покрытием

Концевая твердосплавная фреза с двумя или тремя канавками является лучшим выбором для фрезерования алюминия.

Поскольку алюминий является мягким металлом, стружка, образующаяся во время обработки, иногда может прилипать к фрезе, заставляя ее заполнять вырезанный карман, что постепенно снижает эффективность резания.

Вы можете преодолеть липкость, используя насадки с покрытием из нитрида титана-алюминия (AlTiN или TiAlN), нитрида циркония (ZrN) или диборида титана (TiB2), которые обеспечивают повышенную смазывающую способность режущей насадки.

СОЖ и смазка для фрезерования алюминия

Любителям может сойти с рук фрезерование алюминия с помощью охлаждающей жидкости со сжатым воздухом, которая распыляет крошечные капли охлаждающего материала.

Техника струйного охлаждения является лучшим вариантом для крупномасштабных операций с интенсивным трением, поскольку она эффективно удаляет застрявшую стружку из выемки.

Если стружка не удаляется регулярно, она может засорить канавки концевой фрезы, вызывая всевозможные проблемы (нагрев, поломка фрезы, неравномерное резание и т. д.).

Подачи и скорости для фрезерования алюминия

Общее правило заключается в том, что на фрезерном станке с ЧПУ более мягкие материалы режут быстрее, чем более твердые.

Поскольку алюминий является мягким металлом, его можно обрабатывать на станке с ЧПУ с более высокой скоростью.

Помните, что при резке крупногабаритными инструментами вам нужно резать на более низких оборотах. Диапазон скорости вращения шпинделя 15 000–25 000 об/мин — хороший выбор для резки алюминия.

Постобработка

После того, как алюминий обработан на станке с ЧПУ, может потребоваться дополнительная постобработка, такая как анодирование, нанесение покрытия, термообработка, пескоструйная обработка и т. д., в зависимости от требований вашего проекта.

Применение фрезерованного алюминия с ЧПУ

Благодаря высокому соотношению прочности к весу (~ 2800 фунтов на квадратный дюйм), коррозионной стойкости и низкой стоимости алюминия он используется в аэрокосмической, потребительской, медицинской и автомобильной промышленности.

Латунь

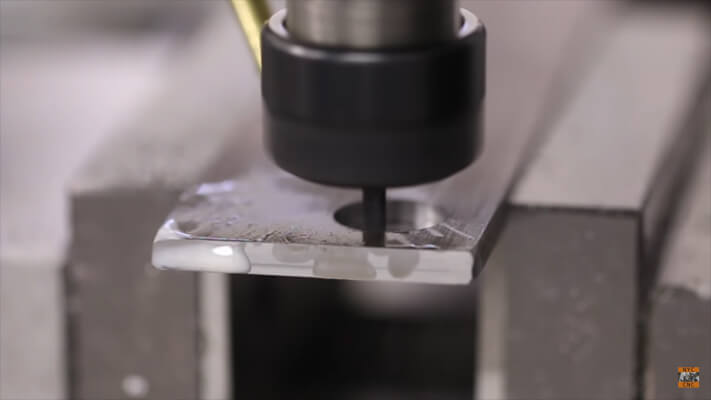

Фрезерование латуни

Латунь популярна благодаря своей средней твердости, высокой прочности на растяжение и коррозионной стойкости к соленой воде. C360 и C260 — два популярных латунных сплава.

Стоимость латуни немного выше, чем алюминия и стали, но она имеет высокие возвраты лома, которые компенсируют высокую первоначальную стоимость.

Конфигурация концевой фрезы для фрезерной обработки латуни с ЧПУ

| Свойства инструмента | Для фрезерования латуни |

|---|---|

| Фреза | Твердый карбид |

| Оптимальное количество флейт | 2 или 3 |

| Угол спирали | 30° |

| Угол точки | 90° |

| Покрытие | Нитрид титана (TiN) |

Рекомендуемая конфигурация концевой фрезы для обработки латуни

Для фрезерования латуни лучше всего подходит плоская или сферическая концевая фреза с цельной твердосплавной фрезой, имеющей две или три канавки с углом подъема спирали 30°.

С углом при вершине 90° он может легко погружаться в латунь, а дополнительные покрытия, такие как нитрид титана (TiN), подходят для более длительных высокоскоростных производственных циклов.

Подачи и скорости

Для диаметра фрезерования 0,375 дюйма рекомендуемая скорость вращения шпинделя для латуни составляет 20 000 об/мин. При таких настройках двухлезвийная насадка может выполнять фрезерование со скоростью ~61 дюймов в минуту, а трехлезвийная насадка может делать это со скоростью ~92 дюймов в минуту. .

| Размер концевой фрезы (дюймы) | Скорость шпинделя (об/мин) | Максимальная глубина прохода (дюймы) | Скорость подачи (дюйм/мин) | Скорость погружения (дюйм/мин) |

|---|---|---|---|---|

| 1/8″ | 12000 | 0,003 дюйма | 7.874 | 0,656 |

| 1/16″ | 12000 | 0,003 дюйма | 7.874 | 0,656 |

| 1/32 дюйма | 12000 | 0,003 дюйма | 7.874 | 0,656 |

| 1/64″ | 12000 | 0,001 дюйма | 1,575 | 0,157 |

| 1/100″ | 12000 | 0,001 дюйма | 1,575 | 0,157 |

График подачи и скорости фрезерования латуни инструментами разных размеров

Охлаждающая жидкость и лубрикатор

Латунь очень легко обрабатывается и не требует охлаждающей жидкости при резке. Вы даже можете работать с ним без смазки.

По сравнению с безжидкостным фрезерованием, фрезерование латуни с масляной эмульсией происходит тише и дает хорошее качество поверхности.

Постобработка латуни

Фрезерованная латунь с ЧПУ обычно имеет чистый вид, хотя ее можно дополнительно отполировать (хонинговать, полировать и т. д.), Чтобы стереть битовую дорожку.

После того, как она хорошо отполирован, она становится похож на золото.

Применение фрезерованной латуни с ЧПУ

Латунь обладает уникальными свойствами, такими как коррозионная стойкость, высокая электропроводность и немагнитная природа.

В связи с этим он используется для изготовления фитингов для труб, электрических схем, часовых механизмов, предметов домашнего декора, эстетических экспонатов, музыкальных инструментов, гильз для боеприпасов и многого другого.

Кроме того, латунь не образует искр при ударе о другие металлы, и поэтому она используется для изготовления инструментов, используемых в потенциально взрывоопасных средах, таких как шахты.

Бронза

Фрезерование бронзы на станке с ЧПУ

Бронза обладает хорошей коррозионной стойкостью из-за большого содержания цинка, олова и железа.

Некоторые сплавы бронзы, которые можно обрабатывать на станке с ЧПУ, включают оловянно-фосфорную бронзу (CDA 510), подшипниковую бронзу (C932), свинцово-фосфорную бронзу (CDA 544) и алюминиевую бронзу (CDA 614, 624, 630, 642, 954). .

Конфигурация концевой фрезы для фрезерной обработки бронзы с ЧПУ

| Свойства инструмента | Для фрезерования бронзы |

|---|---|

| Фреза | Твердый карбид |

| Оптимальное количество флейт | 2 или 3 |

| Угол спирали | 30° |

| Угол точки | 90° |

| Покрытие | Нитрид титана (TiN) |

Рекомендуемая конфигурация концевой фрезы для обработки бронзы

Концевая фреза с цельной твердосплавной фрезой с двумя или тремя канавками под углом подъема спирали 30° является лучшим вариантом для фрезерования бронзы.

С углом при вершине 90° он может легко погружаться, а дополнительные покрытия, такие как TiN, подходят для более длительного высокоскоростного производства.

Хорошим выбором является концевая фреза со сферическим наконечником, она обеспечивает гладкие дорожки среза, и в большинстве случаев бронзовая резка или гравировка с ее помощью не требуют полировки.

Охлаждающая жидкость и лубрикатор

Вы можете использовать пастообразные или аэрозольные жидкие гели для смазывания поверхности бронзовой заготовки и зоны контакта режущего инструмента.

Использование охлаждающей жидкости не является существенным при фрезеровании с низкой нагрузкой.

Для крупномасштабного промышленного фрезерования бронзы необходимо охлаждение потоком. Он смазывает область контакта инструмента и материала и сводит к минимуму тепловое расширение бронзы.

Подачи и скорости

Для диаметра фрезерования 0,250 дюйма рекомендуемая скорость вращения шпинделя для латуни составляет 23 000 об/мин. При таких настройках двухлезвийная фреза может выполнять фрезерование со скоростью ~45,8 дюйма в минуту, а трехлезвийная — со скоростью ~68,7 дюйма в минуту.

| Граф флейты | Диаметр фрезерования (дюймы) | Скорость шпинделя (об/мин) | Скорость подачи (дюйм/мин) |

|---|---|---|---|

| 2 | 0,375 дюйма | 16000 | ~46 |

| 3 | 0,375 дюйма | 16000 | ~69 |

| 4 | 0,5 дюйма | 12000 | ~92 |

| 6 | 0,5 дюйма | 12000 | ~138 |

| 8 | 0,5 дюйма | 12000 | ~184 |

Скорость и подача, достигаемые при обработке меди различными концевыми фрезами

Постобработка Бронзы

Хотя бронза обладает хорошей коррозионной стойкостью, она образует тонкий поверхностный слой оксида при длительном воздействии атмосферы.

Если вам требуется устранение такого оксидного слоя, фрезерованная бронза с ЧПУ может быть покрыта защитными химическими веществами.

Применение фрезерованной бронзы с ЧПУ

Бронза нашла применение в морских трубах, ювелирных изделиях, подшипниках, втулках, скульптурах, музыкальных инструментах и т. д.

Титан

Фрезерование титана на Tormach PCNC 440

Среди всех металлов, которые можно фрезеровать на станках с ЧПУ, титан популярен благодаря своему высокому соотношению прочности и веса.

Он примерно на 45% легче стали, но обладает отличной прочностью, поэтому для фрезерования титана необходимо использовать специально разработанные инструменты.

Уникальные свойства титана делают его очень дорогим. Кроме того, вам необходимо приобрести специальные инструменты, что увеличивает стоимость обработки.

Популярными титановыми сплавами для работы на станках с ЧПУ являются титан класса 1-4, титан класса 5 (Ti 6-4, Ti-6AL-4V или Ti6Al4V) и титан класса 9.

Титан класса 2 обладает высокой коррозионной стойкостью, а титан класса 5 является самым прочным среди всех доступных титановых сплавов.

Конфигурация концевой фрезы для фрезерования титана с ЧПУ

| Свойства инструмента | Для фрезерования титана |

|---|---|

| Фреза | Твердый карбид |

| Оптимальное количество флейт | 2 или 4 |

| Угол спирали | 30° |

| Угол точки | 90° |

| Покрытие | Нитрид титана (TiN), Нитрид титана-алюминия (TiAlN) |

Рекомендуемая конфигурация концевой фрезы для обработки титана

Титан трудно обрабатывать на станке с ЧПУ, и для достижения наилучших результатов требуются специальные инструменты.

Концевые фрезы с твердосплавной фрезой – лучший вариант для резки титана. Его износостойкость позволяет резать на высоких скоростях резания. Твердосплавные инструменты также более хрупкие и дороже, чем быстрорежущие.

С концевыми фрезами с двумя канавками вы можете добиться большего удаления стружки, а с четырьмя канавками вы можете резать титан с хорошим качеством и в условиях низкой вибрации.

Концевая фреза с покрытием из нитрида титана (TiN) помогает резать с минимальным трением, увеличивая срок службы инструмента.

Покрытие из нитрида титана-алюминия (TiAlN) позволяет свести к минимуму накопление тепла на концевой фрезе. Кроме того, это помогает быстрее рассеивать выделяемое тепло.

СОЖ и лубрикатор для фрезерной обработки титана с ЧПУ

Использование охлаждающих жидкостей для фрезерования титана имеет важное значение. Синтетические охлаждающие жидкости являются лучшим вариантом, поскольку они обеспечивают как охлаждение, так и смазку.

Также наилучший способ подачи СОЖ заливным способом, так как он эффективно удаляет стружку и обеспечивает постоянное охлаждение и смазку.

Подачи и скорости для фрезерования титана

С твердосплавной концевой фрезой 1/2 дюйма вы можете фрезеровать титан со скоростью подачи 12,6 дюйма в минуту, скоростью вращения шпинделя 2100 об/мин и глубиной резания 0,02 дюйма.

Ваши скорости подачи и скорости зависят от удаления стружки, которого вы хотите достичь.

Постобработка титана

Методы поверхностной закалки и анодирования в основном используются для титана, фрезерованного на станках с ЧПУ, чтобы защитить его от образования оксидного слоя и придать хорошую коррозионную стойкость.

Применение фрезерованного титана с ЧПУ

Уникальные свойства титана включают стойкость к высоким температурам, высокую коррозионную стойкость, низкую плотность и плохую электропроводность.

В связи с этим он является популярным выбором для изготовления биомедицинского оборудования, военной техники, деталей аэрокосмических двигателей, корпусов машин, теплообменников и т. д.

Нержавеющая сталь

Фрезерование нержавеющей стали

Нержавеющая сталь известна своей универсальностью и хорошим соотношением прочности и стоимости.

Как правило, нержавеющая сталь стоит умеренно дорого, но изменение цены зависит от вашего выбора сплава.

Сплавы из нержавеющей стали, используемые для фрезерования с ЧПУ

Нержавеющая сталь 303

Нержавеющая сталь 303 (SS303) обладает исключительными свойствами обработки среди всех других сплавов нержавеющей стали. Однако это происходит за счет снижения коррозионной стойкости.

Кроме того, это не лучший выбор для таких применений, как сварка, термообработка или холодное формование. Он в основном используется для изготовления гаек, болтов, шестерен и валов.

Нержавеющая сталь 304

Нержавеющая сталь 304 (SS304) лишена большинства недостатков SS303.

SS304 часто называют сталью морского класса из-за ее высокой коррозионной стойкости и легкой свариваемости.

Она используется для изготовления морской арматуры, автомобильных деталей, деталей морских судов, хирургических инструментов и медицинских имплантатов.

Другие

Нержавеющая сталь 15-5, 17-4, 18-8, 316, 416, 420, 440C и 410 — это другие сплавы нержавеющей стали, используемые при фрезеровании с ЧПУ.

Конфигурация концевой фрезы для фрезерной обработки нержавеющей стали с ЧПУ

| Свойства инструмента | Для фрезерования нержавеющей стали |

|---|---|

| Фреза | Карбид |

| Оптимальное количество флейт | 4 |

| Угол спирали | 30° |

| Угол точки | 90° |

| Покрытие | Нитрид титана (TiN), нитрид титана-алюминия-бора (AlTiBN) |

Рекомендуемая конфигурация концевой фрезы для обработки нержавеющей стали

Нержавеющая сталь легко обрабатывается, но вам могут понадобиться специальные инструменты в зависимости от используемого сплава.

Оптимальным выбором концевой фрезы для фрезерования нержавеющей стали является твердосплавная фреза с «квадратной» режущей кромкой.

Покрытие из нитрида титана (TiN) помогает резать с минимальным трением и продлевает срок службы инструмента.

Благодаря покрытию из нитрида титана-алюминия-бора (AlTiBN) вы можете свести к минимуму накопление тепла на концевой фрезе, поскольку оно помогает быстрее рассеивать выделяемое тепло.

Охлаждающая жидкость и лубрикатор

Поток СОЖ является лучшим вариантом при фрезеровании нержавеющей стали. Он минимизирует температуру, а также смазывает контактные поверхности инструмента.

Следует отметить, что нержавеющая сталь имеет тенденцию к затвердеванию при фрезеровании в холодных условиях. Это заставляет его сопротивляться порезам.

Вы можете решить такие проблемы с помощью надлежащей подачи СОЖ и оптимальной скорости резания.

Подачи и скорости

Используя концевую фрезу из твердого сплава 1/2 дюйма, вы можете фрезеровать нержавеющую сталь со скоростью подачи ~ 26 дюймов в минуту, скоростью вращения шпинделя 15 000 об/мин и глубиной резания 0,01 дюйма.

В то время как двухзубая концевая фреза с диаметром инструмента 3/8 дюйма и скоростью вращения шпинделя 960 об/мин может обрабатывать нержавеющую сталь со скоростью 3,84 дюйма в минуту.

Постобработка нержавеющей стали

Фрезерованная на станке с ЧПУ нержавеющая сталь обычно покрывается порошковым покрытием или подвергается дробеструйной очистке.

Хотя нержавеющая сталь устойчива к коррозии, она по-прежнему восприимчива к химическим веществам, таким как хлор. Порошковое покрытие помогает улучшить его коррозионно-стойкие свойства по отношению к таким химическим веществам.

Применение фрезерованной нержавеющей стали с ЧПУ

К уникальным свойствам нержавеющей стали относятся высокая коррозионная стойкость, термостойкость и прочность.

Благодаря таким свойствам нержавеющая сталь используется в аэрокосмической промышленности, робототехнике, медицине, точных инструментах и многом другом.

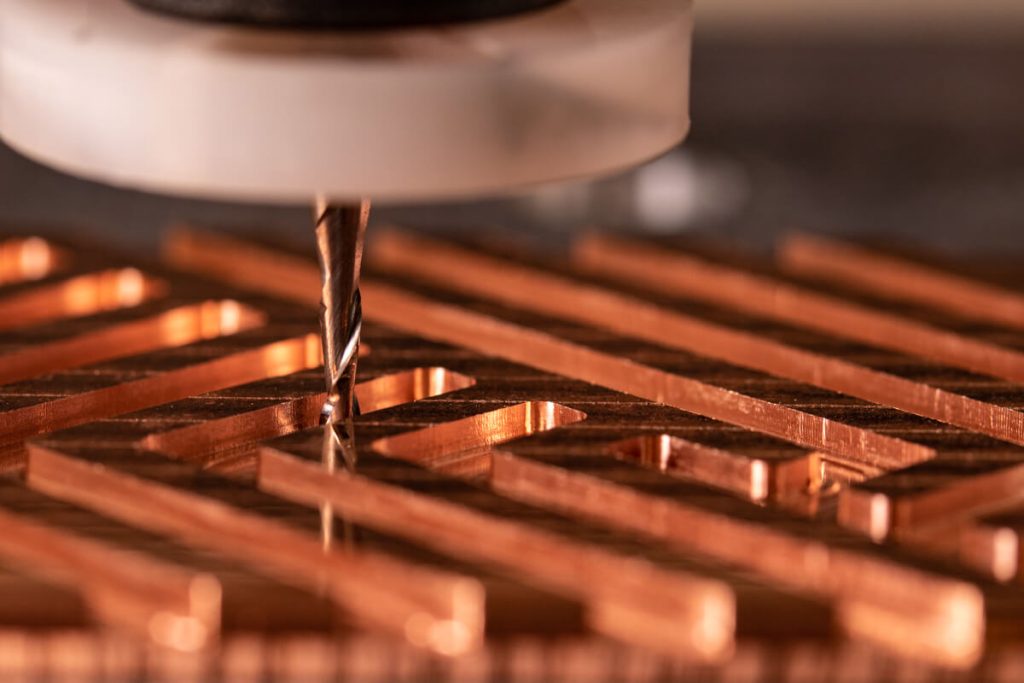

Фрезеровка меди на ЧПУ

Медь C110 и Медь C101 являются наиболее используемыми сплавами меди.

Стоимость меди обычно высока, но она имеет высокую возвратную стоимость лома, что компенсирует высокие первоначальные затраты.

Конфигурация концевой фрезы для фрезерования меди

| Свойства инструмента | Для фрезерования меди |

|---|---|

| Фреза | Карбид |

| Оптимальное количество флейт | 3 |

| Угол спирали | 30° |

| Угол точки | 90° |

| Покрытие | Алюминий Титан Нитрид Хрома (AlTiCrN), Диборид Титана (TiB2) |

Рекомендуемая конфигурация концевой фрезы для работы с медью

Концевая фреза с твердосплавной фрезой, имеющей три канавки под углом спирали 30°, является лучшим вариантом для обработки меди.

Вы можете использовать концевые фрезы с покрытием из нитрида алюминия-титана-хрома (AlTiCrN) для высокоскоростных работ. Если вам требуется дальнейшее снижения трения, вы можете использовать фрезы с покрытием из диборида титана (TiB2).

Снижение скорости резания на 20 % увеличивает срок службы инструмента в 3 раза.

Охлаждающая жидкость и лубрикатор

Большинству любителей можно обойтись фрезерованием меди, используя охлаждающую жидкость со сжатым воздухом, которая распыляет крошечные капельки охлаждающей жидкости.

Для операций фрезерования с интенсивным трением лучше всего подходит метод охлаждения потоком. Эффективно смазывает и удаляет застрявшую стружку из кармана.

Подачи и скорости

Как правило, трехлезвийная коронка диаметром 0,125 дюйма может фрезеровать медь при скорости вращения шпинделя 46 000 об/мин и скорости подачи ~68,7 дюймов в минуту.

| Граф флейты | Диаметр фрезерования (дюймы) | Скорость шпинделя (об/мин) | Скорость подачи (дюйм/мин) |

|---|---|---|---|

| 2 | 0,375 дюйма | 16000 | ~46 |

| 3 | 0,375 дюйма | 16000 | ~69 |

| 4 | 0,5 дюйма | 12000 | ~92 |

| 6 | 0,5 дюйма | 12000 | ~138 |

| 8 | 0,5 дюйма | 12000 | ~184 |

Скорость и подача, достигаемые при обработке меди различными концевыми фрезами

Постобработка меди

Фрезерованная на станке с ЧПУ медь обычно выглядит чистой, но ее можно дополнительно отполировать, чтобы стереть вырезанные дорожки и получить гладкую поверхность.

Применение фрезерованной меди с ЧПУ

Деталь разъема, изготовленная из меди, фрезерованной на станке с ЧПУ.

Медь известна своей высокой электро- и теплопроводностью.

Кроме того, сплав меди с такими материалами, как свинец, цинк и хром, улучшает ее обрабатываемость, не влияя на ее проводимость.

Эти свойства находят применение при изготовлении теплообменных труб, соединителей, бытовой электротехники, радиаторов и т. д.

Факторы, влияющие на фрезерование металлов на станке с ЧПУ

Прежде чем выбрать металл для вашего применения, вы должны учитывать его обрабатываемость, коррозионную стойкость, твердость, удельную прочность, тип концевой фрезы и т. д.

Эти факторы сильно влияют на возможности фрезерования металла на станке с ЧПУ.

Обрабатываемость

Обрабатываемость металла означает, насколько легко с ним работать. Как правило, твердые металлы, такие как титан, нелегко обрабатывать.

Американский институт чугуна и стали (AISI) провел несколько испытаний на нескольких металлах. AISI установила сталь 160 Brinell B1112 в качестве 100% эталона для сравнения с другими металлами.

Металлы с ценностью более 100% легко обрабатываются, а с ценностью менее 100% относительно тяжелее.

Ниже приведена таблица, показывающая обрабатываемость некоторых металлов по тестам AISI:

| Металл | Обрабатываемость |

|---|---|

| Углеродистая сталь | ~80% |

| Алюминий | ~380% |

| Алюминиево-магниевый сплав | ~480% |

| Нержавеющая сталь | ~45% |

Таблица, показывающая обрабатываемость металлов согласно тесту, проведенному AISI

Чтобы снизить стоимость обработки, старайтесь использовать металлы, которые легко поддаются обработке и не требуют специальных инструментов.

Примерами легко обрабатываемых металлов являются мягкая сталь, алюминий и латунь.

Обрабатываемость означает, насколько легко придать металлу форму, не ломая его. Как правило, с мягкими металлами, такими как латунь, легко работать.

Легко обрабатываемый металл всегда будет легко обрабатываться и не требует дополнительных инструментов, что экономит деньги.

Устойчивость к коррозии

Металлы, которые могут выдерживать условия окружающей среды, такие как переменная температура и химическое воздействие, всегда являются хорошим выбором.

В идеале лучше всего подходят металлы с высокой коррозионной стойкостью, но они могут быть дорогими.

Однако вы можете использовать несколько экономичных вариантов, таких как алюминий и углеродистая сталь, для лучшего соотношения цены и качества.

Также вы можете нанести краску или анодировать металл, чтобы защитить его от атмосферной коррозии.

Некоторые высококоррозионностойкие металлы — это титан, латунь и нержавеющая сталь 3016.

Отношение прочности к весу или удельная прочность

Вы должны учитывать соотношение прочности к весу или удельную прочность, когда хотите сделать прочные и легкие детали.

Однако стоимость такого металла очень высока, и его сложнее обрабатывать с помощью стандартных инструментов, что увеличивает стоимость.

Из списка металлов в этой статье титан имеет самое высокое отношение прочности к весу, за ним следуют алюминий и нержавеющая сталь.

Стоимость производства

Себестоимость производства в конечном итоге зависит от обрабатываемости и стоимости исходного металла. Для металлов, требующих специализированных режущих инструментов, стоимость производства всегда высока.

Я рекомендую вам использовать легкодоступные металлы, такие как алюминий или сталь, если вы хотите снизить себестоимость производства.

Кроме того, старайтесь использовать металл, который требует только чистовой обработки или минимальной последующей обработки, чтобы снизить себестоимость производства.

Алюминий и нержавеющая сталь — это металлы, которые обычно имеют более низкие производственные затраты в зависимости от используемого сплава.

Жесткость машины

При фрезеровании металлов станок может испытывать вибрации из-за физического режущего контакта между шпинделем и металлом.

По мере увеличения прочности металла станку будет все труднее обрабатывать такие металлы. Это еще больше увеличивает вибрацию.

Вибрация вызывает износ машины и со временем снижает ее производительность.

Использование тяжелого станка с хорошей жесткостью сведет к минимуму влияние вибрации и позволит эффективно фрезеровать металлы.

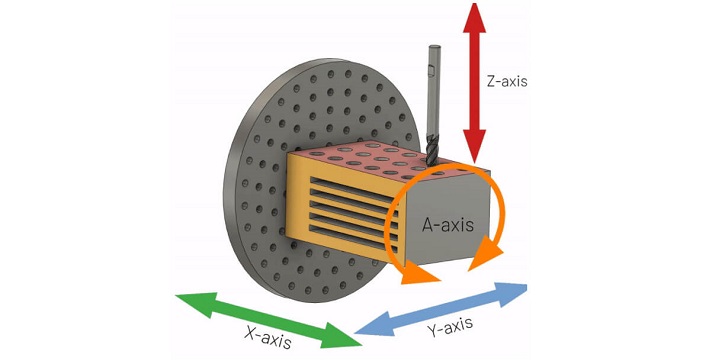

Количество осей

Иллюстрация оси A

Способность станка с ЧПУ создавать сложные формы и конструкции увеличивается с увеличением количества доступных на нем осей.

В большинстве случаев, когда у вас есть 5-осевой станок, вам не нужно менять ориентацию заготовки, повторно регулируя прижим. Это экономит время и повышает производительность обработки.

Привод или механизм передачи

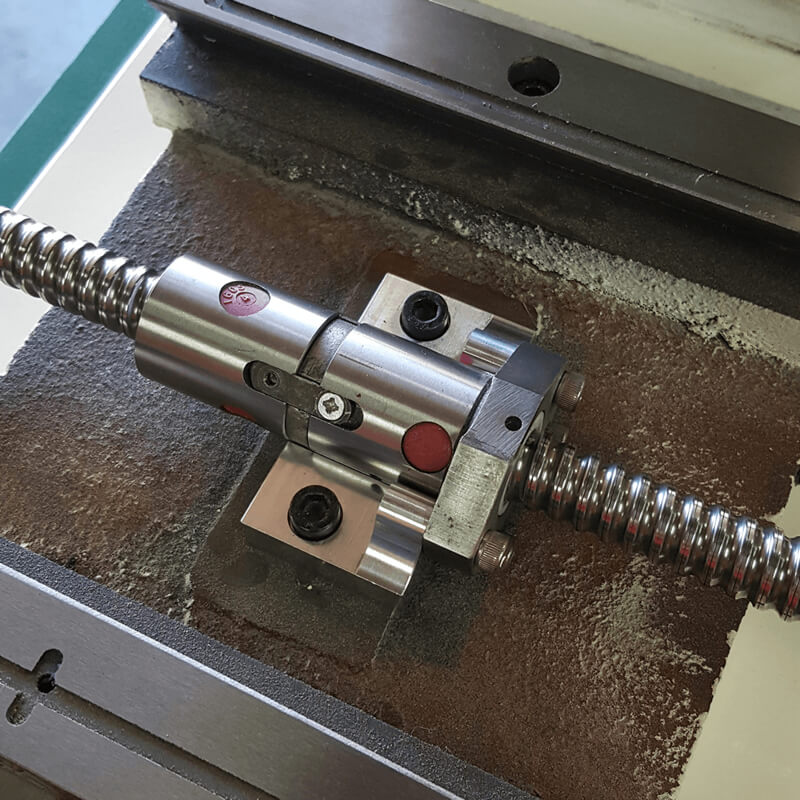

Шарико-винтовой привод

Приводные или передаточные механизмы, такие как ременный привод, цепной привод, ходовой винт или шарико-винтовая передача, обычно используются на фрезерных станках с ЧПУ для перемещения шпинделя вдоль каждой оси.

При фрезеровании металлов лучше всего использовать ходовой винт или шарико-винтовую передачу, поскольку они не имеют тенденции к растяжению, как ременная передача, и обеспечивают жесткое движение шпинделя.

Шпиндель

Шпиндель RouteER11

Шпиндель с регулируемой скоростью – лучший вариант для фрезерования металлов. Он помогает регулировать скорость вращения шпинделя в зависимости от металла, глубины резания, концевой фрезы и многих других факторов.

Шпиндель мощностью не менее 3,3 кВт и диапазоном скоростей от 2 000 до 30 000 об/мин — хороший выбор для обработки металлов.

Выводы

Выбор подходящего металла для фрезерования на станке с ЧПУ зависит от возможностей станка и области его применения.

Физические и химические свойства различных металлов определяют легкость их обработки.

Латунь можно использовать из-за ее эстетичного вида, высокой коррозионной стойкости и низкой обрабатываемости. Кроме того, из него можно делать вывески, логотипы и сантехнику.

Алюминий универсален благодаря умеренному соотношению прочности к весу и низкой стоимости. Вы можете использовать его при прототипировании и изготовлении деталей машин.

Титан — самый прочный и самый дорогой среди них, и вы можете использовать его для изготовления прототипов самолетов и других связанных с авиацией машин, где прочность является приоритетом.

Нержавеющая сталь обладает более высокой коррозионной стойкостью и может использоваться для изготовления деталей, которые вы собираетесь использовать в различных условиях окружающей среды.

Работа с металлами также сопряжена с рисками для безопасности, такими как перегрев и поломка долота, утечка охлаждающей жидкости и т. д.

Если у вас нет опыта работы с металлами на станке с ЧПУ, лучше поучиться у опытного станочника.

Часто задаваемые вопросы

Какой металл наиболее рентабельный для фрезерной обработки с ЧПУ?

Алюминий является наиболее экономичным и доступным металлом для фрезерной обработки с ЧПУ. Алюминий имеет хорошую обрабатываемость, хорошую прочность и относительно дешевле, чем другие металлы.

Какие металлы можно обрабатывать на станках с ЧПУ?

На станке с ЧПУ можно обрабатывать такие металлы как титан, сталь, магний, латунь, медь, нержавеющую сталь, алюминий, бронзу, золото, серебро и их сплавы.

Что такое отношение прочности к весу или удельная прочность материала?

Отношение прочности к весу или удельная прочность материала — это величина прочности, которую он обеспечивает на единицу веса. Чем выше значение этого отношения для материала, тем выше его прочность при меньшем весе. Например, углеродное волокно — материал с высокой удельной прочностью. Это означает, что он обеспечивает высокую прочность при легком весе.

Обработка других материалов

Возможно вам так же будет инсерскна статья о фрезерной обработке различных пород дерева или об обработки пластмасс разных видов. А статья об обработке разных материалов на лазерных ЧПУ будет интересна для новичков в ЧПУ обработке

Источник https://promzn.ru/obrabotka-metalla/vidy-hudozhestvennoj.html

Источник https://www.createmet.ru/articles/khudozhestvennaya-obrabotka-metalla/

Источник http://cnc-maniac.ru/luchshie-metally-dlja-obrabotki-na-frezernyh-stankah-s-chpu/