Оборудование для литья пластмасс

Продукты из пластика занимают одну из главных ролей в жизни человека. Этот материал является незаменимым как на производстве, так и в обыденной жизни. Методика изготовления интересует многих людей, в частных домах все чаще появляется оборудование для литья пластмасс. Этот материал самый выгодный из многих вариантов производства. Он применяется для выполнения разной продукции, которая востребована в домашнем хозяйстве.

Что касается натуральных материалов, которые стоят очень дорого и довольно трудные в производстве, то пластиковые детали их со временем заменяют. Это происходит потому, что люди не думают о методике производства привычных и удобных в использовании продуктов.

Виды пластмасс и сырье

Для производства полимерных изделий эксплуатируются такие типы пластмасс:

- полиэтилен;

- полистирол;

- полиэтилентерефталат;

- поливинилхлорид;

- полиэтилен высокого и низкого давления;

- полипропилен;

Качеством изготовления пластика является выбор сырья. Даже самое хорошее оборудование для литья пластмасс под давлением требует перенастройки при изменении изготовителя начального материала.

В противном случае качество произведенных изделий будет совершенно другое.

Методика изготовления

Алгоритм для реализации любых типов пластиковых продукций:

- образование однозначного химического состава;

- в среду полимеров вводится газ;

- полученной массе придают нужную отливку;

- установка конечной формы.

На начальном уровне разные компоненты смешиваются для того, чтобы получить пластическое вещество. После этого в полимер добавляется газ конкретным способом: либо введение быстрозакипающих веществ, либо механическое вспенивание.

Они исчезают при нагревании или введении под давлением газа. Методика изготовления зависит от вида полимера и изделий. Способов осуществления изделий из пластмасс имеется несколько:

- присутствие отливок – пластиковая масса превращается в жидкость и заливается в различные формы, аналогичные готовой продукции. Вследствие чего образуется довольно много предметов: посуда, канцтовары;

- термоформование;

- компрессионное формование – в процессе изготовления нужное число материала помещается в форму, половинки соединяются, а потом образуется готовая деталь;

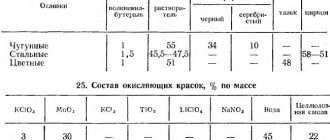

- инкапсуляция;

- вакуумное формование – требуемые формы получают из листов пластика под разным давлением;

- формование наслаиванием;

- выдув – подогретая масса заливается в форму. Форма закрывается и наполняется воздухом. Полимер растекается по всей внутренней поверхности в равных количествах;

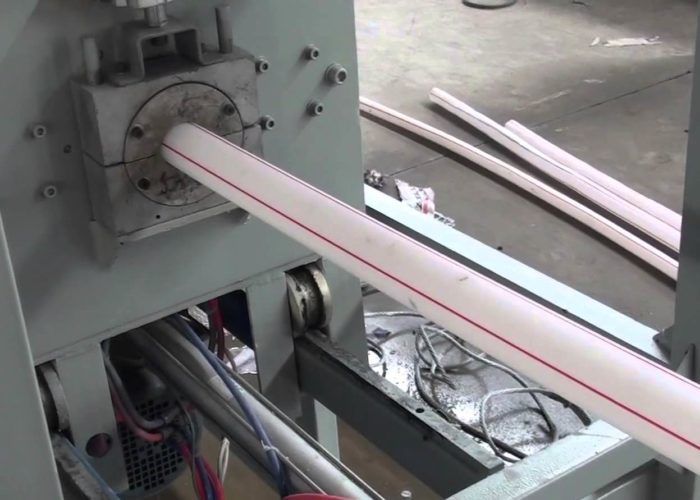

- экструзия – происходит размягчение массы и подавление ее через матрицу, которая образует требуемую форму;

- прессионное формование – заготовка сжимается внутри формы, лишний материал выходит через щели.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

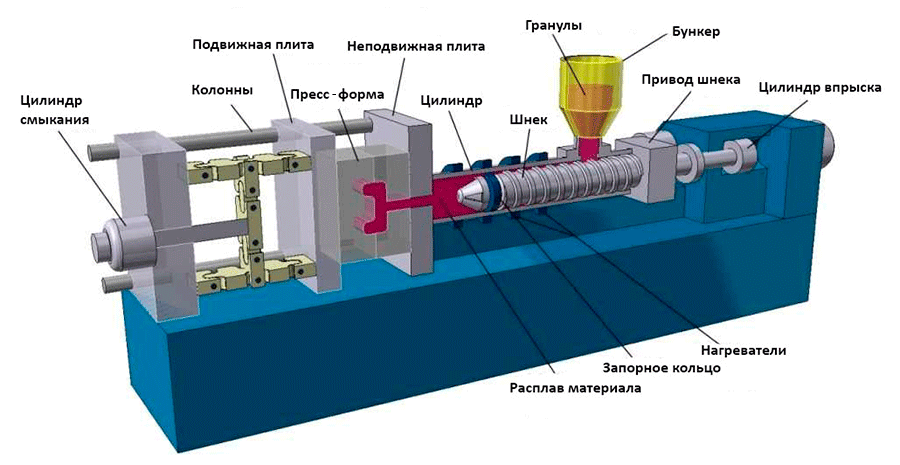

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

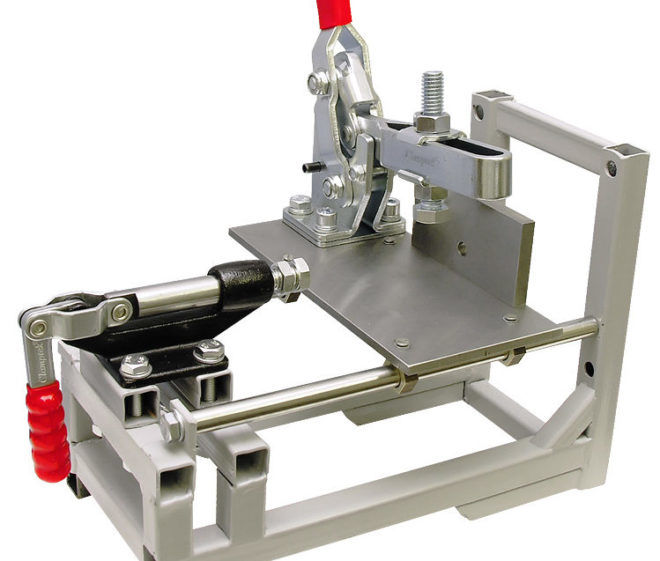

Пресс для литья пластика

Специальное оборудование

Выдувные машины предназначены для изготовления полых сосудов, которые имеют утонченные стенки: бочки, канистры и бутылки.

Этот агрегат способствует подогреву материала и формованию выдувательным способом. Этот способ сочетается с литьем под давлением в одном инжекционно-выдувном станке. Экструзивно-выдувные станки соединяют следующие методики: экструзия и выдув.

В этом случае есть возможность изготавливать обширный выбор изделий, чем выдувные машины. Все процессы ведет контроль микропроцессор.

Классификация станков:

- по числу ручьев;

- по виду головок;

- по числу постов.

Настольный ручной пресс для литья пластмасс предназначен для изготовления среднего размера изделий небольшими партиями. Весит такой станок не больше 15 кг. Отлично помещается на столе.

Если приобретать его в магазине, то в некоторых случаях в комплект входит и сам стол. Настольный станок для литья пластмасс необходим для производства деталей новых конструкций в качестве эксперимента.

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

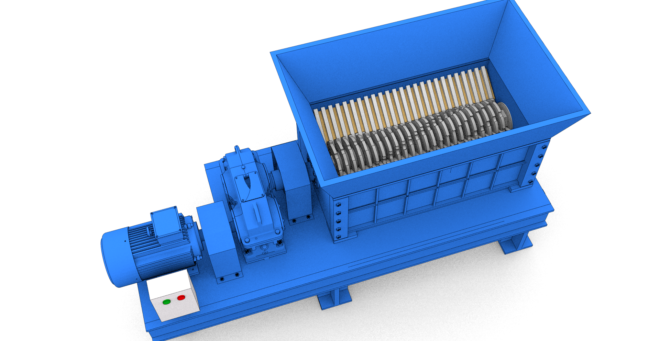

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

Литьевая машина для пластмасс

Литье пластмасс под давлением — технологический процесс производства изделий путем переработки нагретых до жидкого состояния термопластичных полимеров.

Литьевые машины для изготовления пластмасс позволяют полностью автоматизировать процесс производства, и создавать серийные изделия любых размеров и конфигураций.

Рис.1. Термопластавтомат серии IMS-ES

Особенности литья под давлением

Принцип действия литьевых машин для производства пластмасс заключается в расплаве гранулированного полимерного материала до жидкого состояния и подаче его под высоким давлением в закрытую литьевую форму. Изделие приобретает точные очертания внутренней полости пресс-формы.

Литье под давлением позволяет создавать изделия с тончайшими стенками. Они могут быть армированными или пустыми внутри, быть многоцветными и вспененными. Соединять в себе различные полимеры.

В производстве могут использоваться различные виды сырья: полиэтилены, полистиролы, полиэтилентерефталаты, поливинилхлориды, полипропилены.

Основным критерием при выборе материала является показатель текучести расплава.

Прочность, качество и точность параметров изделий зависят от температуры и величины показателей давления, которые должны быть в диапазоне от 80 до 200Мпа.

Важно соблюсти необходимый баланс, так как низкое давление может привести к образованию полостей или недоливов, а слишком высокое — к образованию облоя.

Разновидности методов литья пластмасс

Определяющим фактором при выборе оборудования являются способы плавления, которые бывают инжекционными или интрузионными.

1. Инжекционный способ подходит для создания деталей сложной конфигурации со стенками различной толщины: от очень тонких до толстостенных. Популярный метод, отличается минимальной усадкой, возможностью использования многогнездовых пресс-форм для литья пластмасс, работы с любыми полимерами.

2. Интрузионный способ подходит для создания объемных деталей с толстыми стенками. Вращением червячного шнека расплавленная масса подается в литьевую форму и заполняет ее. Затем под давлением впрыскивается еще небольшое количество раствора, заполняя все полости формы для литья и компенсируя усадку остывающего расплава.

Этапы и особенности процесса

Создание пластмассовых изделий в литьевых машинах происходит в несколько этапов:

1. Полимерное сырье загружается в приемный бункер литьевой машины.

2. Под действием собственного веса гранулы попадают в шнековую зону, где плавятся под воздействием высоких температур.

3. Под высоким давлением, через мундштук пластификационного модуля, производится впрыск расплавленной массы в пресс-формы.

4. В процессе остывания в пресс-формах постепенно понижается давление, изделия извлекаются наружу.

Весь процесс литья занимает от нескольких секунд, до 10 минут. Это зависит от исходного материала, толщины стенок, габаритов и конфигурации деталей.

В литьевых машинах создаются пластиковые детали автомобилей, различные емкости, канцелярские товары, игрушки, предметы для дома, комплектующие для электроники, медицинского оборудования и прочие изделия.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят:

Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами:

1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества.

2. Использование любых полимеров.

3. Массовое производство одинаковых деталей.

4. Отсутствие дополнительной доработки литых изделий.

5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Производители литьевых машин

Лидеры российского рынка производителей литьевых машин для пластмасс — Китай, Тайвань, Южная Корея, Германия, Япония.

Станки производства Японии и Германии отличаются высоким качеством и производительностью, точностью литья и высокой стоимостью. Станки стран азиатского региона значительно дешевле европейских и японских машин, практически не уступают им в качестве.

Компания «ИМСТЕК», эксклюзивный дистрибьютор крупнейших производителей литьевых машин Китая и Тайваня, предлагает широкую линейку станков, таких как:

1. Servo Е — популярные термопластавтоматы тайваньского производителя CYBERTECH, отличающиеся высоким качеством литья и доступной стоимостью.

2. Крупнотоннажные тайваньские термопластавтоматы серии СХ с двигателем и комплектующими немецкой компании Rexroth, панелью управления от австрийской компании КЕВА.

3. Бюджетные экономичные станки серии IMS-ES китайского производителя с оптимальными параметрами скорости и объема впрыска, и усилий смыкания пресс-форм. Русифицированная панель управления разработана под российского потребителя.

На все оборудование имеются сертификаты качества.

Выбирать литьевые станки для пластмасс нужно с учетом параметров требуемых деталей, исходного сырья и объемов выпускаемой продукции.

Если нужны качественные и надежные станки для производства пластмассовых изделий по цене производителя, звоните в компанию «ИМСТЕК» или заказывайте звонок по каналу обратной связи!

Проконсультируем по вопросам производительности, подбору исходного сырья, режиму литья и дизайну изделий. Поможем посчитать экономическую эффективность производства.

Подберем подходящие станки. Обеспечим доставку и запуск. Внедрим технологию литья на производстве. Обучим персонал.

Литье под давлением: как это работает

Машина для литья под давлением (иллюстрация компании Rutland Plastics)

При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением.

Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне.

Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус.

Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением. Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор.

Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати. В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

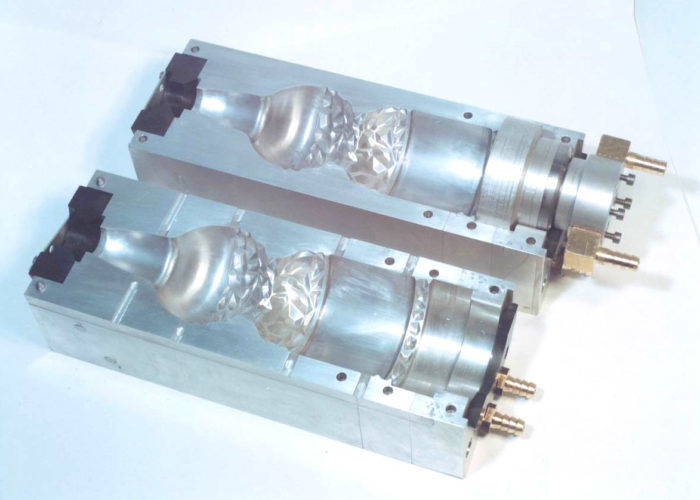

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы.

Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса.

Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить.

Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях. Раз за разом она подвергается воздействию высоких температур и давления.

Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки.

Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы. Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей.

Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм.

Например, если пресс-формы стоят 25.000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий.

Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

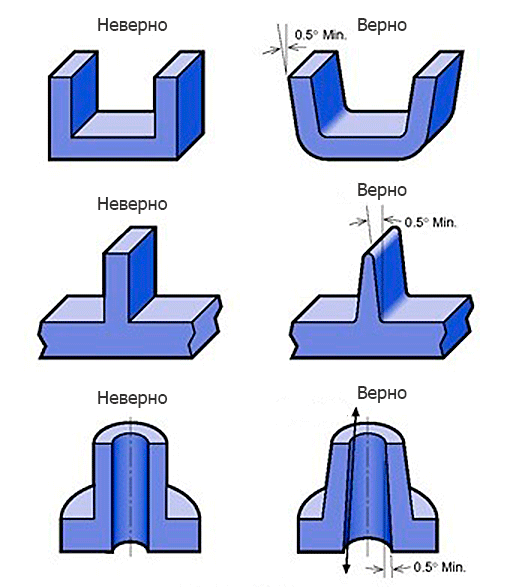

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа.

Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

Литьевой уклон

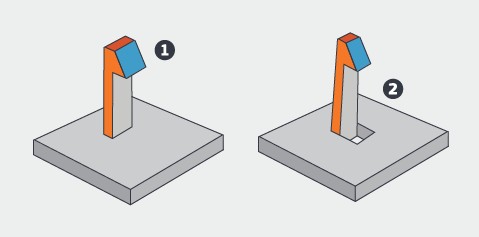

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь.

Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия. Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold.

Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала.

И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы.

У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться. В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы.

Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии. Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы.

Это стоит учитывать при разработке продукта. Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы.

Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений. Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания.

Ситуацию с поднутрениями зачастую можно исправить так: добавляем паз (прорезь) под выступом и используем единичное выталкивание вместо двойного.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

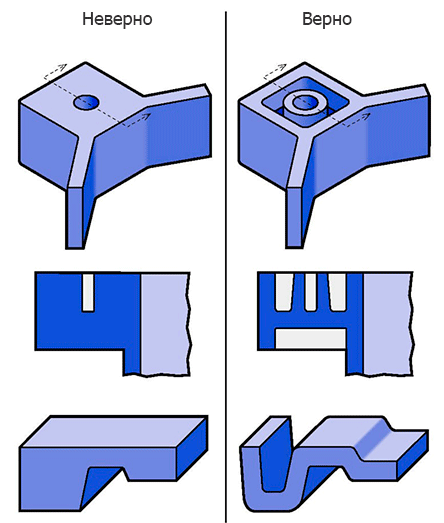

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением.

Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

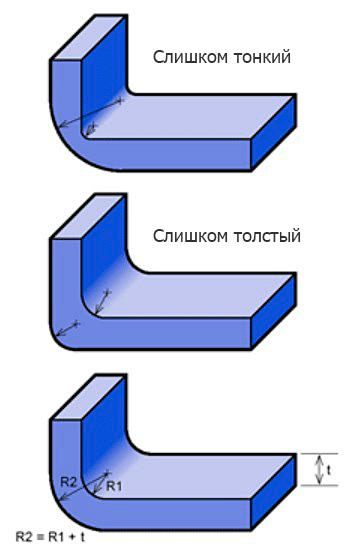

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления. По крайней мере, не стоит на это надеяться при больших объемах производства.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold.

Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы.

Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях. Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали.

С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки. Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму.

Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты.

В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок.

Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера. Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя.

Но для большинства продуктов потребуется больше двух деталей из пластика. Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей.

Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных. Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке.

В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали.

Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить. Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера.

В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других. Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС.

Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо).

Затем, когда объемы превысят 10 тыс. штук, для снижения затрат можно переходить к китайскому производителю.

Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея. Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства. Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

Источник https://promzn.ru/stanki-i-oborudovanie/dlya-litya-plastmass.html

Источник https://imstech.ru/articles/litevaya-mashina-dlya-plastmass/

Источник https://habr.com/ru/post/424355/