Оборудование ХТС

В последние два десятилетия широкое рапространение на литейных предприятиях Российской Федерации и мира получила технология изготовления литейных форм и стержней из холодно-твердеющих смесей со связующими на базе смолы и отвердителей/катализаторов (процесс ХТС). Объяснением этому является большие технологические и экономические преимуществами ХТС в сравнении с более традиционными песчано-глинистыми и современными типа ЛГМ технологиями:

- применение как для изготовления форм, так и стержней единых компонентов (песок, смола, катализатор);

- приготовление смеси и подача ее в опоки (стержневые ящики) совмещены в одном агрегате — смесителе;

- высокая точность стержней и форм, возможность ухода от пригара;

- отсутствуют дефекты отливок, связанные с подутием форм, их размывом, обрушениями, уменьшается количество газовых раковин;

- возможность получать отливки до 7 класса точности по ГОСТ 26645-85; снижается расход металла и объем механообработки;

- возможность использования одной и той же оснастки при переходе на ХТС, в т.ч. можно использовать модели из дерева, в то время как машины с гидравлическим прессованием требуют металлическую модельную оснастку;

- стержни лёгко удаляются из внутренних полостей отливки, так как смола под воздействием температуры залитого металла выгорает и стержень рассыпается;

- для упрочнения форм не требуется тепловой обработки в сушилах или тепла нагретой оснастки;

- ХТС может использоваться при изготовлении отливок практически любой конфигурации из черных и цветных сплавов;

- ХТС могут быть адаптированы к различным требованиям по производительности, качеству (включая чистоту, размерную и весовую точность, товарный вид и пр.), возможностям инвестиций, экологическим и климатическим условиям, квалификации персонала;

- возможность отказа от опочной оснастки, экономия площадей и средств механизации;

- быстрая смена оснастки и, как следствие, гибкость при изготовлении многономенклатурной продукции, особенно при мелкосерийном и серийном производстве;

- снижение расхода формовочной смеси относительно тонны литья. Расход смеси при ХТС 2. 4 тонны на 1 тонну годного литья. Средняя норма расхода при ПГС 7. 8 тонн.

- возможность практически полной регенерации формовочной смеси и использование 90. 95% регенерата после механической регенерации (для фуран-процесса) и до 100% после термической регенерации.

Применение технологии ХТС и поставляемое компанией «РУСЛИТТЕХ» оборудование ХТС позволяет уменьшить в 2- 3 раза объём формовочных смесей, уйти от организации сверхдорогостоящего огромного по размерам смесеприготовительного отделения, резко снизить объём внутрицеховых транспортных операций. Сухой песок и выбитая смесь перемещаются пневмотранспортом по трубам диаметром 50. 150 мм, что позволяет отказаться от громоздких, требующих ощутимого обслуживания ленточных транспортёров, эстакад, подземных траншей и полностью исключить пыление при транспортировке.

Оборудование ХТС поставляемой нашей компанией «РУЛИТТЕХ» можно разделить на следующие главные типы:

Литье в холоднотвердеющие смеси

К холоднотвердеющим относятся все смеси, процесс отвердения в которых запускается без участия сушильных печей. В раствор вводят отвердители и связующие вещества, обеспечивающие самозатвердевание смесей в естественных условиях в течение 10-15 минут. Современная технология напоминает традиционную, при которой металл заливали в песчано-глинистые формы. Разница в том, что сегодня в качестве связующих элементов включают искусственные смолы.

Когда целесообразно литье в холоднотвердеющие смеси

Чтобы смолы отвердели, используют технологию продувки. Такой способ позволяет изготавливать отливки 7 класса точности, соответствующие параметрам ГОСТ 26645-85.

Есть две причины, из-за которых ХТС использовать нежелательно: высокая стоимость синтетических смол и вызывающая сложности регенерация смесей. С экономической точки зрение участие холоднотвердеющих смесей обосновано только в ситуации, при которой масса формы к массе заливки относится в пропорции 3:1. По этой причине смеси применяют не всегда, а в основном для производства стержней, основное назначение которых — формовать в отливе полости.

К положительным сторонам метода литья в ХТС относят высококачественные поверхности, без засоров и газовых дефектов, которые могут возникать при использовании других технологий.

Классификация смесей

К основным компонентам, которые входят в состав ХТС, относятся кварцевый песок, органическая или полимерная смола и вещество, которое отвечает за быстрое отверждение смолы — катализатор. Кроме перечисленных составляющих в смесь добавляют регуляторы скорости отверждения, а также другие компоненты, благодаря которым материал достигает необходимого технического состояния. Например, некоторые из них делают более легким процесс выбивки, другие повышают антипригарность, термостойкость или газопроницаемость.

Сейчас производят более 100 разновидностей ХТС, применяемых для изготовления стержней и форм. Их можно разделить на категории, используя такие критерии, как:

- способ отверждения — продувка реагентами или ввод катализатора;

- вид связующего компонента — неорганического, органического, смешанного;

- реологические качества смесей — жидкоподвижные, сыпучие, пластичные;

- длительность отверждения — от 5-180 секунд до 30-45 минут.

Связующие подбирают, учитывая экономические показатели, экологические требования, необходимое качество отливок, регенерирующие свойства смеси, если ее планируется использовать повторно. Формы и стержни, изготовленные с помощью ХТС, могут иметь простую или сложную структуру, обладать высокой чистотой поверхности и максимально точной геометрией.

Как происходит процесс литья

Основное оборудование для приготовления холоднотвердеющих смесей — мощные шнековые или лопастные смесители. Вследствие быстротекущего производственного процесса установки размещают прямо на участке для изготовления форм.

В первую очередь в смеситель загружают кварцевый песок, затем из отдельных резервуаров по трубам поступает жидкий катализатор, следом за ним — смола, также в жидком виде. Пластичность состава сохраняется недолго, не более получаса. За это время нужно успеть выполнить формовку, иначе смесь затвердеет и производство остановится. Из смесительной установки раствор ХТС подается напрямую в стержневые ящики — опоки.

Особенности литья в ХТС

Технологию литья в ХТС ценят за то, что готовые формы для отлива деталей можно применять неоднократно. Некоторые компании целенаправленно используют этот способ, чтобы заметно минимизировать затраты — не приходится каждый раз изготавливать новые формы. Таким образом, компенсируется высокая себестоимость получения ХТС, при этом готовые отливки выходят идеально точными, ровными и гладкими. Они не требуют доработки, которая повлекла бы за собой дополнительные вложения.

ХТС процесс — это производство форм и стержней для отливок, для которого используют холоднотвердеющие смеси. Их обычно готовят из сыпучих составов путем воздействия газовыми реагентами. За прочность раствора отвечают вещества с сильными скрепляющими характеристиками, их также добавляют в процессе изготовления смеси. Термообработки для застывания и отвердения не требуется.

ХТС-технология возникла и стала востребованной около 10 лет назад, то есть ее можно считать сравнительно молодой. Ее нельзя отнести к массовым методам вследствие некоторой сложности процесса и высоких затрат, но преимущества технологии уже оценили металлургии и других отраслях промышленности.

Формовка происходит путем заливки ХТС в опоку. Затем требуется небольшое время для отверждения, обычно 20-30 минут. Температура на участке поддерживается в области комнатной, то есть около +20°С. В результате получаются литейные ХТС. По размеру они меньше песчаных аналогов, но по стоимости выше, поэтому их редко выбирают для массового производства. Но зато литьем в ХТС легче производить сложные отливки, в которых нужно делать углубления.

Сам процесс происходит быстро, без лишних процедур и манипуляций. Главные условия для достижения требуемого результата — хорошее качество сырья и точное время изготовления. Это простая технология даже по сравнению с литьем в землю. Там необходимо производить трамбовку заготовки, а это дополнительные усилия, более длительный промежуток времени и, в целом, усложненный процесс.

Готовые формы после литья можно применять повторно. Если производство не ограниченное, а серийное, за счет многократного использования происходит значительная экономия и материальных средств, и трудовых затрат. Готовое изделие изначально получает необходимую, точно выверенную форму с гладкими стенками без повреждений и дефектов. Отсутствие доработки также положительно сказывается на экономии средств.

Для производства сложных изделий закладываются припуски на доработку в границах 1-3 мм. Это мало, если сравнить с альтернативными технологиями. Например, при литье в песок припуски 5-40 мм, как и доработка, считаются нормой, а большое количество отходов — естественным последствием. Не удивительно, что при массовом производстве металлические отходы просто огромны и невыгодны предприятию. На этом фоне более экономичные ХТС уже не кажутся настолько дорогостоящими.

Некоторые виды металла отличаются высокой ценой и сложной обработкой, поэтому для них лучше подбирать метод, благодаря которому создаются высококачественные отливки без доделок. К таким металлам относятся дорогие виды стали, алюминий медь, легированный чугун.

Достоинства формования из ХТС

Все, кто выбирают эту технологию, опираются на ее преимущества перед альтернативными технологиями:

- возможность автоматизировать производственный процесс;

- высокое качество отливок, соблюдение максимально точных размеров;

- снижение энергозатрат вследствие естественного изготовления без нагрева;

- минимальное количество повреждений и дефектов при выпуске форм;

- уменьшение трудоемкости операций по доработке;

- снижение себестоимости из-за использования простых установок;

- минимизация вредных выбросов;

- общее повышение качества труда.

Перечисленные преимущества и дали старт более активному применению ХТС в литейном производстве. Но нужно помнить и про сопутствующие минусы. Один из них — токсичность связующих компонентов, из-за которой к изделиям при хранении, транспортировке и эксплуатации предъявляются особые требования. Второй недостаток — отсутствие в составе наномодификаторов, положительно влияющих на кристаллизацию расплава и изменение формовочной массы.

ХТС-процесс получил одобрение на литейных предприятиях благодаря преимуществам и с экономической точки зрения. Благодаря ему происходят следующие процессы:

- объем формовочных смесей уменьшается в 3-4 раза за счет присутствия в составе 90-95% регенерата;

- мелкосерийное и серийное производство становится более гибким и оперативным благодаря быстрой замене оснастки;

- сокращается количество цехов и внутрицеховых транспортировок из-за снижения объемов операций.

Вследствие перечисленных положительных сторон и преимуществ современные ХТС становятся все более популярными и востребованными, несмотря на токсичность связующих компонентов. Негативные моменты компенсируются сокращением вредных выбросов, снижением энергозатрат, улучшением условий труда и ростом рентабельности производства.

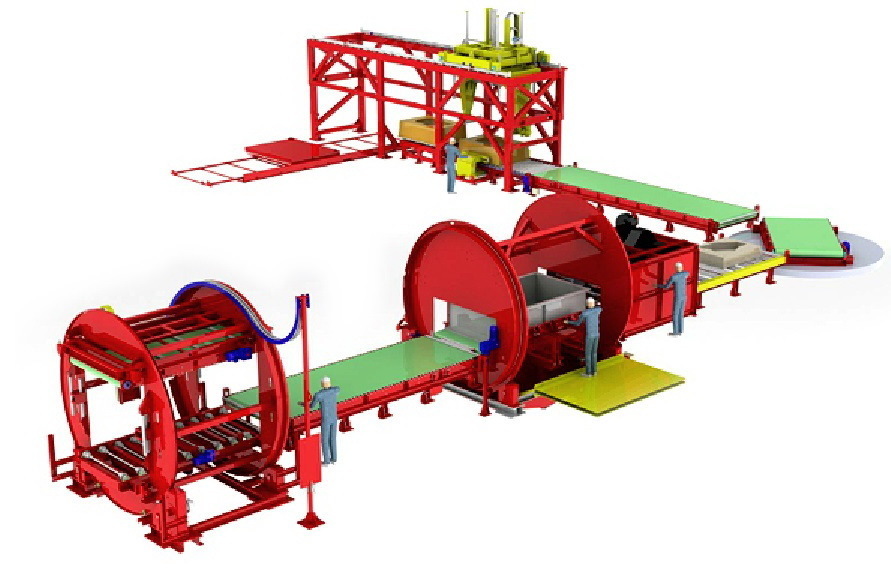

Оборудование для формовки в холодно-твердеющие смеси ХТС _No-Bake-процесс: Фуран, Альфасет и др. смесители ХТС, выбивные решетки, системы регенерации, стержневые машины, формовочные линии

Технология литья по ХТС крайне востребована, когда нужны высока точность производимых изделий, не случайно по ней отливаются различные элементы двигателей. Точность зависит о множества факторов, если не ключевым, то одним из самых существенных среди них является качество стержней. Пескостержневые машины могут быть по горячему и холодному процессу.

— амин-процесс — COLD-BOX amin — продувка амином. Такие стрежневые автоматы рекомендуется устанавливать кабинетного типа для изоляции паров амина, поставляются с нейтрализаторами амина для обеспечения безопасности труда

По виду разъема пескостержневые машины бывают с вертикальным, горизонтальным и комбинированным разъемом ящика.

Смеситель непрерывного действия ХТС используется для приготовления песчаной смеси. Песок, смола и отвердитель непрерывно подаются в смешивающий рукав смесителя, где осуществляется эффективное смешивание компонентов благодаря движению перемешивающих лопаток. Смесители ХТС непрерывного действия просты в управлении. В комплект поставки входят баки для смолы и отвердителя, подача реализована дозаторами.

По конструкции смесители непрерывного действия ХТС подразделяются на однорукавные серии S24, двурукавные серии S25 и двурукавные с гидравлической регулировкой высоты серии S27.

Источник https://ruslitteh.ru/formovka-i-regeneraciya-hts-kupit-so-skidkoj-v-ruslitteh/

Источник https://ptclt.ru/stati/lite-v-holodnotverdeyushchie-smesi

Источник https://magmatex.ru/oborudovanie-xts