Строительное оборудование для бетона

Компания MDV GROUP предлагает весь спектр оборудования для устройства и отделки промышленных полов.Эксплуатационные и декоративные свойства пола в первую очередь зависят от технологичности выполняемых процессов. Вибрация повышает прочность оснований, затирка – удаляет неровности и воздух, шлифовка – обеспечивает идеальные поверхности, фрезеровка – позволяет снять неровности. Перечень подобных операций довольно широк, однако вне зависимости от вида процессов применяемый инструментарий во многом определяет качественные показатели.

Ассортимент оборудования для устройства бетонных полов

В нашей компании можно приобрести:

- оборудование для устройства бетонного основания;

- глубинные вибраторы и виброрейки;

- промышленные пылесосы для очистки поверхностей;

- машины для затирки, шлифования и фрезеровки;

- резчики швов и пистолеты для вязки арматуры;

- тележки для подачи топпинга;

- специальные инструменты и различные приспособления.

- Алмазный отрезной, шлифовальный и полировальный инструмент

С помощью нашей техники и инструментов могут обустраиваться прочные основания, формироваться новые стяжки, производиться ремонтные работы на старых покрытиях, видоизменяться декоративные свойства поверхностей и выполняться другие процессы, ориентированные на усовершенствование эксплуатационных характеристик полов.

Профессиональный подход

Компания MDV GROUP предлагает профессиональное оборудование, обладающее множеством функций и позволяющее создавать полы отличного качества. Это машины и инструменты от авторитетных производителей Kreber, Wacker Neuson, Husqwarna, Nilfisk, Сплитстоун, Schwamborn и других, получивших высокое признание на рынке. Предлагаем оборудование за которое уверены и которым сами выполняем работы.

Мы не только поставляем продукцию известных брендов, но и оказываем услуги по обустройству промышленных полов различных видов. Поэтому у нас всегда в наличии техника, успешно проявившая себя при выполнении наиболее сложных процессов.

Стоимость и доставка

Долгосрочные партнёрские отношения с производителями позволили нашей компании сформировать лояльную ценовую политику. Мы предлагаем качественное и функциональное оборудование для промышленных полов по конкурентоспособной стоимости.

Осуществляется доставка заказов в Новосибирске и области. С помощью транспортных компаний-партнёров техника поставляется во все регионы России.

ОБОРУДОВАНИЕ ДЛЯ УКЛАДКИ БЕТОННЫХ ПРОМЫШЛЕННЫХ ПОЛОВ

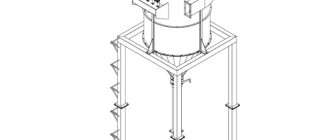

Двухроторный миксер-смеситель для приготовления мелкозернистых бетонных смесей. Благодаря своей уникальной конструкции и встречному направлению движения роторов позволяет подготавливать гомогенные бетонные смеси с относительно низкой подвижностью и водоцементным отношением. Данные смесители показывают наилучшие результаты для ускоренного и равномерного перемешивания таких смесей для бетонных полов, как «Реапол», «Мастертоп» и аналогов.

Виброукладчик бетонных стяжек бетонного пола

Виброукладчик Реапол применяется при устройстве промышленных бетонных полов типа:

Mastertop-135, Mastertop-210, Mastertop-230;

цементных и полимерцементных, толщиной 5 — 40мм.

Обычно установка маяков и направляющих составляет до 70% трудозатрат при устройстве стяжек, требуют временных и финансовых затрат на качественные направляющие. При этом, даже качественные направляющие, как правило, не позволяют в полной мере использовать виброоборудование, вследствие — невозможно в полном объеме реализовать прочностные и другие свойства материалов!

Виброукладчик РеаПол для устройства бетонного пола позволяет:

полностью отказаться от применения направляющих;

снизить трудозатраты на укладку материала (излишки бетона сами перетекают на следующую захватку);

увеличить темпы проведения работ;

полностью реализовать свойства материала;

облегчить процесс последующей отделки поверхности (затирка, заглаживание);

эффективно работать с тощими или жесткими смесями.

Виброукладчик прост и надёжен в применении. Изготовлен из нержавеющей стали.

Производительность виброукладчика для мелкозернистых бетонов и растворов подвижностью Пк2 — более 1 000 м2 в смену.

Виброукладчик для бетонного пола: экономит 70% времени и 100 — 200 руб. с каждого м2 .

ОБОРУДОВАНИЕ ДЛЯ ШЛИФОВКИ И ПОЛИРОВКИ БЕТОННЫХ ПОЛОВ, БЕТОННО МОЗАИЧНОЙ ПЛИТКИ, ПОЛОВ ТЕРРАЦЦО

Шлифовально полировальные машины сокращают потери абразивного материала, а значит – и затраты на строительство, готовы к непрерывной эксплуатации: с их помощью можно подготовить бетонный пол под нанесение полимерных покрытий и производить его полировку от основания до финиша.

Оборудование:

Шлифовально-полировальная машина Linolit 330 или Linolit 550 или Linolit 750 c набором падов Linolit

Технология промышленного пола

Сверхпрочный промышленный пол способен выдерживать химические, механические нагрузки, воздействие агрессивных веществ. Система востребована в тяжелых условиях эксплуатации, на фоне высокой транспортно-пешеходной, вибрационной активности.

Промышленные полы устраиваются на всех производственных объектах и успешно используются на:

- складах;

- автостоянках, парковках, в гаражах;

- в торгово-развлекательных комплексах;

- в холодильных комнатах.

Как устроены промышленные полы

В условиях высоких нагрузок пол – это многослойная конструкция, где каждый слой характеризуется своим функциональным назначением.

Типовой «пирог» промышленного бетонного пола:

- основание – грунт, старый бетон, асфальт и проч. Именно эта основа принимает все нагрузки, которые передаются сверху;

- слой гидроизоляции – если работают по грунту, устройство слоя является обязательным. При работе со старыми основаниями, изоляцией можно пренебречь;

- стяжка бетонная – основа под финишное покрытие. Именно этот слой придает требуемый уклон, укрывает все инженерные коммуникации, распределяет нагрузки по предлежащим слоям;

- прослойка грунта – назначение состоит в обеспечении адгезии между стяжкой и следующим покрытием;

- верхний слой – выбор материала для финишного покрытия зависит от эксплуатационных нагрузок.

Технология промышленного пола

Возведение бетонного пола – важный этап строительства любого промышленного объекта, так как именно он воспринимает все нагрузки от автотранспорта, оборудования, стеллажей и проч.

Первичная подготовка

До начала работ необходимо провести анализ:

- рассчитать температурные, химические, механические нагрузки, которые будут действовать на основание;

- в складских помещениях уточняют тип подъемного оборудования, расстановку, конструкцию стеллажей, высоту складирования;

- оценивается несущая способность подстилающих слоев.

На основе анализа рассчитывается несущая способность пола, вычисляется оптимальная толщина плиты, тип армирования и марка бетона.

Весь участок работ разграничивают на карты бетонирования. На практике площадь карты соответствует объему работы, выполняемой за 1 день, ширина – совпадает с шагом колонн (в нашей промышленности — это около 6 метров).

Устройство песчано-щебеночной подушки

Первой на уплотненный грунт засыпается песчано-щебеночная подушка. Толщина слоя может достигать одного метра, что зависит от фактических условий работ (степень промерзания грунта, тип, подъем грунтовых вод и проч.). Слой увлажнят и трамбуют. До начала следующего этапа работ на пол укладывается разделительная мембрана, которая выступает в качестве гидроизолирующего слоя. Материалом может служить пвх или п/э пленка 100 мкм.

Назначение слоя: отделение нового бетона от старого существующего основания, обеспечение скольжения плит относительно друг от друга, что уменьшит риски усадочного трещинообразования. При укладке на грунт материал блокирует преждевременный уход влаги в подстилающий песчаный слой.

Устройство изоляционных швов

По периметру примыканий к стенам, колоннам и прочим ограждающим конструкциям, в местах прохода необходимо заложить изоляционные швы.

Основным рабочим материалом выступает листовой вилатерм либо пенопласт 8 мм, вспененный полиэтилен. Чем шире пролеты, тем большая толщина шва должна быть предусмотрена. Так система поглотит линейное расширение бетона при температурных колебаниях.

Плюс ко всему, такие швы обеспечивают безопасную эксплуатацию на фоне возможных подвижек грунта/основания под полом, исключают возникновение трещин в случае повышения нагрузок на конструкцию в целом, сильных вибраций.

Установка маяков

При устройстве промышленного бетонного пола можно применять съемные и несъемные маяки, установленные по отметке чистового пола. Готовые изделия производятся различной высоты, что удобно при любой проектной толщине пола. Несъемные направляющие могут быть бетонными или металлическими.

Возможно несколько вариантов:

- металлические закладные – речь идет о специальных готовых материалах, комбинирующих жесткие несъемные направляющие и деформационный шов с защищенными краями. Такие профили монтируются при помощи сварки непосредственно на арматуру. Если в пироге есть гидроизоляция применяют специальный монтажный элемент;

- комбиформ – это рельсоформы, выполненные из металла с полимерным оголовком. Именно полимер работает как деформационный шов. Система тоже монтируется сваркой на арматуру или на гидроизоляцию посредством специальных опор и омоноличиванием. Когда бетонный пол наберет прочность полимер рекомендовано удалить, заполнив шов герметиком;

- треформ – это жесткая рельсформа из бетона. Такое решение актуально для реализации сверхплоских полов;

- съемные направляющие – применяются швеллеры и металлические трубы. Они монтируются по краям карт бетонирования. Когда бетон наберет прочность, направляющие демонтируются. Кромка обрабатывается алмазным диском, чтобы обеспечить ровный температурно-усадочный шов.

Помимо этого, на данном этапе работ монтируются такие закладные элементы, как люки, водоприемные лотки, готовые конструкции деформационных швов. Следует предусмотреть надежную фиксацию закладных и проверку ровности нивелиром.

Армирование

При устройстве промышленного пола армирование может быть проведено тремя способами:

- готовые сварные сетки;

- применение фибры;

- построение пространственного арматурного каркаса.

В некоторых случаях допускается комбинирование этих методов. Скажем, если пол будет испытывать максимальные нагрузки, ставят пространственный арматурный каркас и реализуют дисперсионное армирование фиброволокном. На объекте выбор того или иного решения должен опираться на расчеты проекта.

Легкие сварные сетки, которые еще называют дорожными используются в условиях легких и средних нагрузок, например, при движении легковесной техники, легковых авто (на паркингах, складах). Монтаж проводится с соблюдением нахлеста, не менее, чем на 1 ячейку сетки. Чтобы соблюсти толщину защитного слоя применяют «стульчики» — специальные пластиковые опоры.

Устраивая такой тип армирования следует соблюдать такие принципы:

- нахлест – не ниже 20 см;

- каркас устраивается в 1-2 слоя;

- необходим контроль правильности размещения сеток относительно друг друга и в массе бетона;

- в ходе вязки соблюдают нижний и верхний защитный слой;

- на участках холодных швов бетонирования верхняя арматура прерывается, — тут будет устроен температурно-усадочный шов.

Фиброармирование промышленного пола

Если принято решение об использовании стальной фибры, это может исключить операцию традиционного армирования пространственным методом. Технология существенно снижает конечную стоимость готовой конструкции, благодаря сокращению трудозатрат.

Средний расход материала составляет 25-40 кг/куб.м. бетона. Фактический расход зависит от конструкции промышленного пола. Армирование фиброй реализуется непосредственно на строительной площадке, — материал вводится в рабочий раствор в бетоносмеситель. Перемешивание смеси должно быть максимально тщательным, чтобы волокна равномерно распределились по всему объему. Необходимо учитывать, что такой тип армирования требует повышенного качества бетона и более кропотливой подготовки основания.

Поперечно-стержневое армирование

Такой тип применяется по холодным швам (в стыках карт бетонирования). В работу берут гладкий арматурный прут требуемой длины и диаметра. Как правило, достаточно использовать арматуру А1, длиной не менее 60 см, диаметром не менее 16 мм.

Изначально стержни размещаются в середине бетонной матрицы. Пруты фиксируются в готовых несъемных направляющих и соединяются с продольным прутом. Если в качестве направляющих были использованы жесткие профили с деформационным швом и защитными краями, операцию не проводят. Такой профиль уже содержит армирование.

Если на площадке применяются съемные направляющие для фиксации прутов может потребоваться установка специальной опалубки. После этапа виброобработки следует проконтролировать корректность размещения стержней. Если требуется, их положение корректируется.

Заливка промышленных полов

Подача бетонного раствора может быть осуществлена несколькими способами:

- бетононасосами;

- специальными погрузчиками;

- автобетоносмесителями.

К выбору того или иного метода следует отнестись максимально ответственно. При устройстве промышленного пола лучше заранее проверить ритмичность поставки материала на объект и качество самой смеси.

Для промышленного пола необходим бетон, марки не ниже М300. Конкретная марка указывается в проекте. Материал не должен содержать посторонних включений, мусора, примесей, в/ц соотношение принимается не выше 0.5.

Оптимальная вязкость для промышленного пола – 16-18 см. Крайне важно соблюдать одну вязкость (осадку по конусу) в пределах одной заливки, иначе говоря, карты бетонирования. В противном случае готовое покрытие станет подвержено трещинообразованию, будет снижена ровность вследствие разной усадки. Если конструкция будет содержать упрочненный верхний слой, не должны присутствовать противоморозные добавки.

Последовательность работ:

- рабочий бетон подается в карту бетонирования. Следует грамотно соблюдать интервал между подачами материала от бетоносмесителей. Если применяется бетононасос, его увеличивают. В жаркую погоду при подаче бетона с завода требуется устройство холодного шва;

- проводится уплотнение посредством виброреек или глубинных вибраторов;

- виброобработку проводят особо тщательно в местах примыканий, вдоль стен;

- инструментом двигают в направлении, поперечном ходу бетонирования;

- виброрейкой двигают по направляющим, стараясь держать скорость 2-3 м/мин.;

- при работе перед профилем инструмента должен выступать бетонный «валик» около 20 мм;

- лишняя бетонная смесь снимается скребками;

- чтобы уплотнение и выравнивание были качественными, реализуют 2-3 подхода виброрейкой. Так полностью удалится влага, вышедшая на пол после виброобработки.

Затирка

Обработку проводят при помощи ручных или самоходных бетоноотделочных машин, дисками. Если условия ведения работ благоприятные, работы можно начинать спустя 2-3 ч. Однако на практике все довольно индивидуально и зависит от характеристик бетона (марка, подвижность), действия прямого солнечного света, водопоглощения предлежащих слоев и проч.

Как правило, затирку можно проводить, когда можно спокойно наступить на пол и отпечаток не проваливается глубже 20 мм. Количество оборудования зависит от площади работ.

Затирка стартует на малых оборотах. Если выступает цементное молоко, его контролируют правилом. Если требуется, реализуется дополнительное выравнивание рейками.

Внесение топпинга

Когда первичная затирка завершена, можно укрепить поверхность упрочняющим составом. В работу берут сухие смеси-топпинги, которые разносятся по полу посредством специальных распределительных тележек. Такой подход позволяет максимально грамотно дозировать материал, равномерно распределяя его по полу.

Сухие упрочняющие смеси содержат существенное количество высокопрочных цементов, что гарантированно обеспечивает высокую износостойкость, прочность и низкое водопоглощение поверхности.

При первом рабочем подходе наносится не более 2/3 от всего объема смеси. Средний расход составляет 4-8 кг на квадрат, что опирается на цвет минерального упрочнителя, тип наполнителя и нагрузки. Скажем, металлизированные топпинги вносятся с расходом до 12 кг на квадрат.

Выбирая топпинг следует ориентироваться на условия эксплуатации, в том числе тип техники, которая будет работать в помещении, наличие истирающих нагрузок.

По технологии материал должен находиться на поверхности до полного насыщения влагой, что проявляется в виде его потемнения. Дополнительное увлажнение топпинга водой недопустимо. Затем начинают затирку бетона дисками, стартуя от мест примыканий, колодцев, стен, труб. По таким местам работают кромочными аппаратами, которые успешно подходят к участкам обработки вплотную.

На практике бетон обрабатывается несколько раз, каждая следующая обработка идет перпендикулярно к предыдущей. В процессе контролируют ровность поверхности рейкой.

Когда затирка первой дозы топпинга завершена, без пауз и технологических перерывов вносят оставшуюся часть. Минеральный упрочнитель должен набрать влагу, для чего выжидают некоторое время. Далее проводят затирку дисками в два и более подхода.

После завершения этого этапа работ приступают к затирке лопастями. Это весьма трудоемкий и ответственный процесс по устройству упрочненного промышленного пола. Стартуют лопастями с небольшим углом наклона. Когда упрочнитель начнет схватываться, угол увеличивают. Это способствует повышению нагрузки на поверхность. В результате должен сформироваться равномерный матово-блестящий слой.

Важно не переусердствовать с обработкой. Если поверхность перетереть, на ней появятся темные пятна или топпинг вовсе начнет отслаиваться. На любом промышленном бетонном полу с упрочненным верхним слоем могут сформироваться зоны с небольшими микродефектами (в виде сетки мельчайших трещин). Эти явления не ухудшают физико-механические свойства и не влияют на функциональные параметры.

Нанесение силеров

Когда все этапы обработки бетоноотделочными машинами завершены, без технологического перерыва по основанию разносится специальный водоудерживающий состав – силер. В качестве основного рабочего инструмента применяется распылитель или шпатель.

Если по каким-либо причинам внесение силера невозможно, поверхность пола защищают п/э пленкой, периодически увлажняя методом распыления. Иначе слишком быстрая потеря влаги вызовет коробление и трещинообразование.

К слову, состав с влагоудерживающими характеристиками полностью стирается в процессе эксплуатации. Это может повлиять на некоторые различия в цвете, но эксплуатационные свойства остаются стабильными. По поводу цвета можно добавить, что топпинги никогда не дают однородный цвет на поверхности промышленного бетонного пола. Это зависит от особенностей смешивания с цементным молоком, плюс, могут остаться следы от лопастей. В ходе эксплуатации разница тонов практически исчезает.

Завершающие этапы работ

Когда силер полностью затвердел сразу проводится устройство температурно-усадочных швов. Нарезка реализуется перпендикулярно холодным швам при помощи штроборезов с алмазными дисками.

Глубина нарезки должна составлять как минимум треть от общей толщины уложенной системы. В то же время швы не могут быть меньше 25 мм. Карту нарезки рекомендовано совмещать с сеткой колонн. Фундаменты и колонны тоже отделяются от общего основания температурно-усадочными швами.

По краям карт бетонирования такие швы устраиваются после раскрытия холодных швов (когда на них появятся трещины).

Заполнение подчиняется следующим принципам:

- швы заполняют в тот момент, когда бетон полностью наберет прочность. В обычных условиях это происходит спустя 28 суток. Кроме того, должны завершиться усадочные явления. Для временного заполнения можно использовать специальные съемные жгуты;

- перед работой полость очищают при помощи строительного пылесоса или жесткой щеткой;

- далее, действуя специальным валиком, в выемку укладывают шнур на основе вспененного полиэтилена. Диаметр материала должен превышать диаметр шва как минимум на 2 мм. Так обеспечится качественное крепление полиэтилена между стенками полости;

- стенки покрывают праймером. Тип материала зависит от типа герметика, который будет использован;

- когда слой высох, шов заполняют п/у герметиком, используя специальный пистолет для туб.

Если будут наноситься полимерные составы

Если в качестве финишного покрытия будут использованы полимерные смеси, затирку бетона проводят только дисками (без лопастей). Это позволит сохранить требуемую шероховатость. Лопастная обработка повлияет на удорожание работ, — придется подготавливать бетон под полимеры с гораздо большими трудозатратами.

Помимо полимерных составов в качестве финишного покрытия могут применяться окрасочные составы. В условиях жестких нагрузок хорошо работают акриловые, акрилово-силиконовые, эпоксидные и уретан-алкидные эмали.

Краткая характеристика каждого типа покрытия:

- эпоксидные составы являются двухкомпонентными, что требует приготовления непосредственно перед началом работ. Они легко смешиваются строительным миксером и также легко наносятся на бетон кистями или валиками. ;

- акриловые – такие материалы успешно противостоят влажностному и температурному воздействию и наносятся в два слоя. Пол готов к эксплуатации спустя 48 ч. Возможен выбор фактуры: матовой, полуматовой, глянцевой;

- уретан-алкидные – алкидные краски наносятся в два рабочих подхода и характеризуются отличной укрывистостью. Бетон получает стойкость к истиранию, красивый глянец, длительную эксплуатацию;

- акрилово-силиконовые – тут тоже практикуется двойное нанесение. Однако, по сравнению со всеми предыдущими вариантами, этот дает самую невысокую стойкость к истиранию. Такой вариант может использоваться для обработки мест с легкими нагрузками.

Эпоксидный полимер требует предварительного грунтования, зато готовый слой демонстрирует высокую стойкость к истирающим нагрузкам

Оборудование для промышленных полов

Профессиональная заливка промышленных напольных систем не обходится без мощного, исправного оборудования, оснастки и инструмента.

Для работы понадобится следующее:

- бетономешалки, бетононасосы:

- глубинные вибраторы, виброрейки;

- бетоноотделочные машины с дисками, лопастями;

- мозаично-шлифовальные машины, болгарки;

- строительные пылесосы, пескоструйные машины, аппараты высокого давления;

- нивелиры, лазерные уровни;

- малярный инструмент: лента малярная, валики, кисти;

- средства индивидуальной защиты (форма, перчатки, респираторы, очки).

Стоимость устройства промышленного пола

Все издержки по реализации технологии промышленных бетонных полов зависят от конкретных причин, — это стоимость материалов, работ (с учетом толщины пирога, типа армирования и финишного слоя). Кроме того, следует учитывать затраты на покупку оборудования или его аренду, транспортные и сопутствующие расходы.

Если обращаться к цене работ, то средние расценки складываются так:

- первичная подготовка (трамбовка, устройство песчаной подушки, нивелировка) – от 300 р/м2;

- гидроизоляция – от 40-45 р/м2;

- устройство системы армирования – от 120 р/м2;

- работы по заливке стяжки – от 340 р/м2;

- нарезка швов – от 80 р/м2;

- устройство топпинг-полов – от 220 р/м2;

- реализация наливных, окрасочных покрытий – от 180 р/м2.

Выводы

Бетон хорошо зарекомендовал себя в условиях жесткой эксплуатации, поэтому его применение в промышленных полах вполне оправдано. Однако, на фоне максимальных нагрузок простая конструкция может проявлять повышенное пыление и не самую высокую износостойкость. Чтобы предусмотреть защиту и улучшить эксплуатационные характеристики, обязательно наносят финишный слой (топпинг-системы, жидкие упрочнители и т.д.)

Все этапы технологии промышленного пола показаны в видео:

Источник https://mdvgroup.pro/oborudovanie

Источник https://xn——blcoaca6bhbnaeaejecpe6czhycfif.xn--p1ai/?alias=oborudovanie_dlia_shlifovki_polirovki_beton_polov

Источник https://obetone.com/perekrytiya-i-poly/promyshlennye-poly-texnologiya.html