Практическая работа №3. Расчет производственной мощности предприятия

Цель работы: научиться рассчитывать производственную мощность промышленного предприятия и степень загрузки оборудования.

Для выполнения работы необходимо знать:

– сущность понятия «производственная мощность»;

– методику расчета производственной мощности;

– методику расчета степени загрузки оборудования;

Для выполнения работы необходимо уметь:

– находить и использовать необходимую экономическую информацию;

– рассчитывать производственную мощность;

– рассчитывать степень загрузки оборудования.

Выполнение данной практической работы способствует формированию профессиональных компетенций ПК 2.1.Участвовать в планировании и организации работы структурного подразделения; ПК 2.3.Участвовать в анализе процесса и результатов деятельности подразделения.

ВРЕМЯ ВЫПОЛНЕНИЯ: 180 минут

КРАТКАЯ ТЕОРИЯ И МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Под производственной мощностью понимается максимально возможный годовой выпуск продукции при полном использовании оборудования и производственных площадей, применение прогрессивных методов организации производства, норм трудоемкости изготовления продукции.

Производственная мощность измеряется в натуральном (шт, т), в стоимостном (в руб. и в трудовом (в нормо-часах) выражениях.

Расчет производственной мощности необходим для определения максимального выпуска продукции, для выявления «узких» мест и принятия мер, устраняющих диспропорции в производственной мощности отдельных цехов.

Различают входную, выходную и среднегодовую мощности.

Входная мощность определяется на основании имеющегося оборудования и достигнутого уровня трудоемкости изготовления на начало планируемого года.

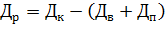

Выходная мощность определяется на конец года

| Мвых = Мвх + Мд + Мм – Мл, шт. | (5.1) |

где Мвх – входная мощность, шт.

Мд – дополнительная мощность в связи с вводом в эксплуатацию нового оборудования, шт.

Мм – мощность, нарастающая в связи с модернизацией оборудования и уменьшением трудоемкости, шт.

Мл – мощность ликвидируемая в связи с выводом из эксплуатации устаревшего обору дования, шт.

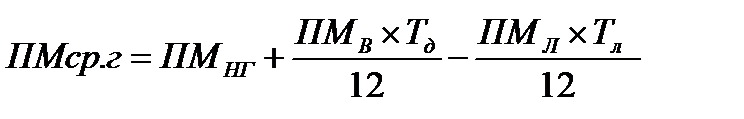

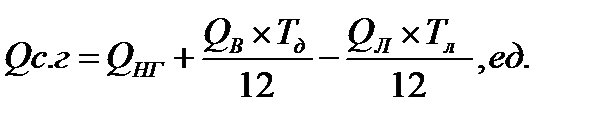

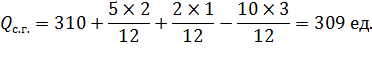

Среднегодовая мощность равна:

|

(5.2) |

Где – производственная мощность на начало года, входная и ликви- дируемая, ед.

Тд, Тл – количество месяцев соответственно вводимой и ликвидируемой мощностей.

Производственная мощность рассчитывается отдельно по дополнительным, механическим и сборочным цехам; внутри цеха – по участкам, внутри участка – по группам оборудования (токарным, фрезерным станкам и т.д.)

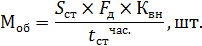

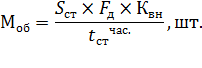

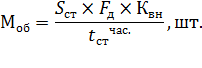

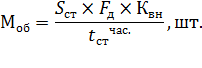

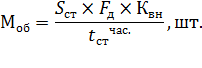

Годовая производственная мощность по каждой группе оборудования определяется по формуле:

|

(5.3) |

Где S – количество единиц оборудования в группе, шт.

В расчет берется как действующее, так и находящееся в расчете оборудование (резервное оборудование не учитывается).

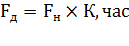

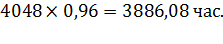

Fд – годовой действительный фонд времени (показывает сколько часов в год отрабатывает единица оборудования).

Кв – коэффициент выполнения норм рабочими.

Тст – средневзвешеннаястанкоемкость единицы продукции, час.

Станкоемкость – это часть трудоемкости, т.е. время, в течение которого деталь находится на станке.

В работе оборудования различают номинальный и действительный фонды времени.

Номинальный фонд не учитывает потерь времени, необходимых для ремонта станка.

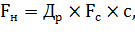

час. час. |

(5.4) |

Где – количество рабочих дней в году

– количество смен в сутки

– продолжительность смены, час.

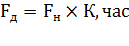

Действительный фонд меньше номинального на величину потерь времени на ремонт оборудования.

, час. , час. |

(5.5) |

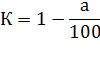

Где К – коэффициент, учитывающий потери времени на ремонт.

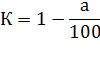

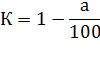

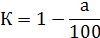

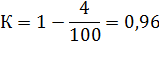

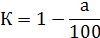

|

(5.6) |

где а – планируемый % потерь времени на ремонт оборудования.

Потери времени на ремонт зависят от сложности ремонта и от трудоемкости ремонтных работ (сборочные цехи – 2:3%, механические цехи – 3 : 8%).

При расчете производственной мощности выявляются группы оборудования с наименьшей мощностью («узкие места»), намечаются мероприятия по обеспечению максимальной мощности по всем группам оборудования.

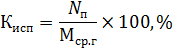

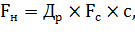

Для характеристики производственной мощности и ее использованияприменяется показатель использования среднегодовой мощности (выражается в процентах и в долях).

|

(3.7) |

Где Nп – количество продукции по плану производства, шт.

М ср.г – среднегодовая мощность, шт.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ И ФОРМА ОТЧЕТНОСТИ:

Решить задачи. Расчеты оформить в виде таблиц, указанных в методических рекомендациях.

| Порядок формирования индивидуального задания: Выделенные жирным курсивом цифры увеличиваются на номер студента по списку. |

Пример 1

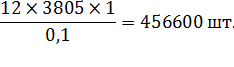

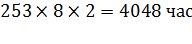

На токарном участке установлено 12 станков. Участок работает в 2 смены по 8 часов. Станкоемкость составляет 6 мин. Потери времени на ремонт 6%. В году 253 рабочих дня. Найти годовую производственную мощность участка.

Таблица 5.1– Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

12 станков |

| 2 | Режим работы | 2 смены по 8 часов | |

| 3 | Станкоёмкость, мин |  |

6 мин (  =0,1 час.) =0,1 час.) |

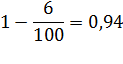

| 4 | Потери времени на ремонт,% | а | 6 |

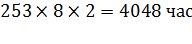

| 5 | Количество рабочих дней в году |  |

253 |

| 6 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 7 | Коэффициент, учитывающий потери времени на ремонт станка  |

К |  |

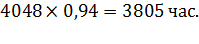

| 8 | Действительный фонд времени работы оборудования, час.  |

|

|

| 9 | Коэффициент выполнения норм |  |

1 |

| 10 | Годовая производственная мощность участка, шт.  |

|

|

Задача 1

На токарном участке установлено 13 станков. Участок работает в 2 смены по 8 часов. Станкоемкость составляет 5 мин. Потери времени на ремонт 4%. В году 250 рабочих дня. Коэффициент выполнения норм равен 1. Найти годовую производственную мощность участка.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.2 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | 2 | 3 | 4 |

| 1 | Количество установленного оборудования, ед |  |

|

| 2 | Режим работы | ||

| 3 | Станкоёмкость, мин |  |

|

| 4 | Потери времени на ремонт,% | а |

Продолжение таблицы 5.2

| 1 | 2 | 3 | 4 |

| 5 | Количество рабочих дней в году |  |

|

| 6 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 7 | Коэффициент, учитывающий потери времени на ремонт станка  |

К | |

| 8 | Действительный фонд времени работы оборудования, час.  |

|

|

| 9 | Коэффициент выполнения норм |  |

|

| 10 | Годовая производственная мощность участка, шт.  |

|

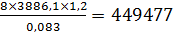

Пример 2

На участке установлено 8 станков. Режим работы 2 смены по 8 часов. Станкоемкость составляет 5 мин. Коэффициент выполнения норм 1,2. Количество выходных дней в году 100; количество праздничных дней 12. Потери времени на ремонт станка составляют 4%.

Определить годовую производственную мощность.

Таблица 5.3 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

8 |

| 2 | Режим работы | с=2 смены;  =8 час =8 час |

|

| 3 | Станкоёмкость, мин |  |

5 мин.=  |

| 4 | Коэффициент выполнения норм |  |

1,2 |

| 5 | Количество календарных дней в году |  |

365 дней |

| 6 | Количество выходных дней в году |  |

100 дней |

| 7 | Количество праздничных дней |  |

12 дней |

| 8 | Количество рабочих дней в году  |

|

365 – (100+12)=253 дня |

| 9 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 10 | Потери времени на ремонт станка, % | а | 4 |

| 11 | Коэффициент, учитывающий потери времени на ремонт станка  |

К |  |

| 12 | Действительный (эффективный) фонд времени работы оборудования, час.  |

|

|

| 13 | Коэффициент выполнения норм |  |

1,2 |

| 14 | Годовая производственная мощность участка, шт.  |

|

шт. шт. |

Задача 2

На участке установлено 10 станков. Режим работы 2 смены по 8 часов. Станкоемкость составляет 9 мин. Коэффициент выполнения норм 1,3. Количество календарных дней в году 360 дней. Количество выходных дней в году 110; количество праздничных дней 13. Потери времени на ремонт станка 3%

Определить годовую производственную мощность участка.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.4 – Расчет годовой производственной мощности участка

| №пп | Показатели | Обозначения | Значение |

| 1 | Количество установленного оборудования, ед |  |

|

| 2 | Режим работы | ||

| 3 | Станкоёмкость, мин |  |

|

| 4 | Коэффициент выполнения норм |  |

|

| 5 | Количество календарных дней в году |  |

|

| 6 | Количество выходных дней в году |  |

|

| 7 | Количество праздничных дней |  |

|

| 8 | Количество рабочих дней в году  |

|

|

| 9 | Номинальный фонд времени работы оборудования, час.  |

|

|

| 10 | Потери времени на ремонт станка, % | а | |

| 11 | Коэффициент, учитывающий потери времени на ремонт станка  |

К | |

| 12 | Действительный (эффективный) фонд времени работы оборудования, час.  |

|

|

| 13 | Коэффициент выполнения норм |  |

|

| 14 | Годовая производственная мощность участка, шт.  |

|

Пример 3

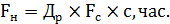

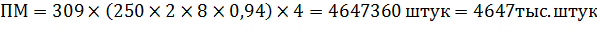

На промышленном предприятии 310 станков. С 1 ноября дополнительно установлено еще 5, с декабря – 2 станка. С октября предполагается вывести 10 станков. Режим работы – 250 рабочих дней, 2 смены по 8 час. Планируемые потери на ремонт – 6%. Производственная программа предприятия – 4000 тыс. изделий, Часовая производительность станка – 4 изделий в час. Определить производственную мощность предприятия и коэффициент её использования.

Таблица 5.5– Расчет коэффициента использования производственной мощности

| №пп | Показатели | Значение |

| 1 | 2 | 3 |

| 1 | Производственная программа предприятия, тыс. шт. (П) | 4000 |

| 2 | Входная мощность предприятия (на начало года), ед. | 310 |

| 3 | Ввод дополнительных станков, (с 1 ноября), ед. | 5 |

| 4 | Ввод дополнительных станков, (с 1 декабря), ед. | 2 |

| 5 | Ликвидация станков (с 1 октября), ед. | – 10 |

Продолжение таблицы 5.5

| 1 | 2 | 3 |

| 6 | Планируемые потери на ремонт, % | 6 |

| 7 | Режим работы предприятия |  250 дней, 250 дней,  2 смены с= 8 часов (1 смена –8 часов) 2 смены с= 8 часов (1 смена –8 часов) |

| 8 | Часовая производительность станка, изд/час.  |

4 |

| 9 | Среднегодовое количество станков, ед.(  ) ) |

309 |

| 10 | Производственная мощность, тыс. штук (ПМ) | 4647 |

| 11 | Коэффициент использования производственной мощности (  ) ) |

0,86 (86%) |

Решение

1. Определяем среднегодовое количество станков:

|

(3.8) |

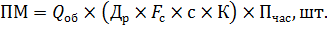

2. Определяем производственную мощность предприятия

|

(3.9) |

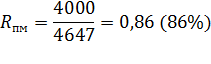

3. Определяем коэффициент использования производственной мощности:

|

(3.10) |

Таким образом, недоиспользование производственной мощности составляет 14% загрузки оборудования.

Задача 3

На промышленном предприятии 100 станков. С 1 апреля дополнительно установлено еще 10, с ноября предполагается вывести 5. Режим работы – 250 рабочих дней, 2 смены по 8 час. Планируемые потери на ремонт – 7%. Производственная программа предприятия – 1500 тыс. изделий. Часовая производительность станка – 4 изделия в час.

Определить производственную мощность предприятия и коэффициент её использования.

Результаты расчетов оформить в таблице. Сделать вывод.

Таблица 5.6 – Расчет коэффициента использования производственной мощности

| №пп | Показатели | Значение |

| 1 | Производственная программа предприятия, тыс. шт. (П) | |

| 2 | Входная мощность предприятия (на начало года), ед. | |

| 3 | Ввод дополнительных станков, (с ……), ед. | |

| 4 | Ввод дополнительных станков, (с …….), ед. | |

| 5 | Ликвидация станков(с … ), ед. | |

| 6 | Планируемые потери на ремонт, % | |

| 7 | Режим работы предприятия | |

| 8 | Часовая производительность станка, изд/час.  |

|

| 9 | Среднегодовое количество станков, ед.(  ) ) |

|

| 10 | Производственная мощность, тыс. штук (ПМ) | |

| 11 | Коэффициент использования производственной мощности (  ) ) |

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Сущность производственной мощности

2. Виды производственной мощности

3. Понятие станкоёмкости

ЛИТЕРАТУРА:

1. Алексеева М.М. Планирование деятельности фирмы: Учебно-методическое пособие. — М.: Финансы и статистика, 2011.

2. Миронов М.Г. , Загородников С.В. Экономика отрасли (машиностроение): учебник/М.Г. Миронов, С.В. Загородников.– М.ФОРУМ: ИНФРА-М, 2010. – 320с. – (Профессиональное образование)

Дата добавления: 2018-04-15 ; просмотров: 11298 ; Мы поможем в написании вашей работы!

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.022)

Тема 2. ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ФОНДЫ

Производственная мощность предприятия – максимально возможный годовой (суточный, сменный) выпуск продукции (или объем переработки сырья) в номенклатуре и ассортименте при условии наиболее полного использования оборудования и производственных площадей, применения прогрессивной технологии и организации производства.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте планового года, при полном использовании производственного оборудования с учетом намечаемых мероприятии но внедрению передовой технологии производства и научной организации труда. Производственная мощность определяется в тех же единицах, в каких измеряется объем произведена продукции. Для измерения ПМ используются натуральные и условно-натуральные измерители (тонны, штуки, метры, тысячи условных банок и т.д.).

Широкая номенклатура приводится к одному или нескольким видам однородной продукции. Например, производственная мощность завода шестерен измеряется в количестве шестерен; тракторного завода — в количестве тракторов; угольной шахты — в млн. тонн угля; электростанции — в млн. кВт. час электроэнергии и т.д.

В общем виде производственная мощность предприятия (М) может быть определена по формуле:

где Тэ – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Различают три вида мощности:

— проектную (предусмотренную проектом строительства или реконструкции);

— текущую (фактически достигнутую);

— резервную (для покрытия пиковых нагрузок, от 10 до 15%).

Величина ПМ изменяется во времени. Основные статьи баланса производственных мощностей:

1) ПМ на начало года (входная);

2) ввод производственных мощностей;

3) выбытие (ликвидация) производственных мощностей.

По данным баланса производственных мощностей определяются:

1. Мощность входная (на начало года) — Мн.г. Входная мощность определяется на начало года по наличному оборудованию.

2. Мощность выходная (на конец года) – Мк.г. Выходная — на конец планового периода с учетом выбытия и ввода мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

3. Среднегодовая производственная мощность – Мср.

Выходная мощность определяется по формуле:

Мк.г = Мн.г + Мвв. – Мвыб.,

где Мк.г. – выходная мощность;

Мвв. – мощность, вводимая в течение года;

Мвыб. — мощность, выбывающая в течение года.

Увеличение производственной мощности возможно за счет:

1) ввода в действие новых и расширения действующих цехов;

3) технического перевооружения производства;

4) организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Выбытие мощности происходит по следующим причинам:

— уменьшение часов работы оборудования;

— изменение номенклатуры или увеличение трудоемкости продукции;

— окончание срока лизинга оборудования.

Среднегодовая мощность предприятия исчисляется по формуле:

Мср = Мн.г + (Мвв. * n1 / 12) — (Mвыб. * n2 / 12),

где n1 – количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Если срок ввода (выбытия) мощности не указан, в расчете используется усредняющий коэффициент 0,35:

Мср = Мн.г + 0,35*Мвв. – 0,35*Mвыб.

Для того, чтобы охарактеризовать использование потенциальных возможностей выпуска продукции, применяется коэффициент использования среднегодовой ПМ:

где Q – объем произведенной продукции за период.

Для расчета производственной мощности необходимо определить фонд времени работы оборудования. Различают:

1. Календарный фонд времени (Фк):

где Дк – количество календарных дней в году.

2. Режимный (номинальный) фонд времени (Фр).

При непрерывном процессе производства календарный фонд равен режимному:

При прерывном процессе производства рассчитывается по формулам:

где, Др — количество рабочих дней в году;

Тс — средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни;

С — количество смен в сутки.

Фр = С * [(Дк – Двых) * Тсм – (Чн * Дпред)],

где Дк — количество календарных дней в году;

Двых – число выходных и праздничных дней в периоде;

Тсм – длительность рабочей смены, ч.;

Чн – количество нерабочих часов в предпраздничные дни;

Дпред – количество предпраздничных дней в периоде.

3. Эффективный (плановый, действительный) фонд времени (Фэф). Рассчитывается исходя из режимного с учетом остановок на ремонт:

Фэф = Фр * (1 – α /100),

где – процент потерь рабочего времени на выполнение плановых ремонтных операций и межремонтного обслуживания (составляет 2-12%).

Эффективный фонд времени при непрерывном процессе производства равен режимному, если ремонты выполняются в выходные и праздничные дни:

Производственная мощность зависит от ряда факторов. Важнейшие из них следующие:

2) количество установленного оборудования;

3) техническая норма производительности ведущего оборудования;

4) качественный состав оборудования, уровень физического и морального износа;

5) степень и репрессивности техники и технологии производства;

6) качество сырья, материалов, своевременность их поставок;

7) номенклатура, ассортимент и качество изготавливаемой продукции;

норматив продолжительности производственного цикла и трудоемкость изготавливаемой продукции (выполняемых услуг);

норматив продолжительности производственного цикла и трудоемкость изготавливаемой продукции (выполняемых услуг);

9) уровень специализации предприятия;

10) уровень организации производства и труда;

11) фонд времени работы оборудования и использования производственных площадей на протяжении года.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования. Наличие «узких мест» на промежуточных стадиях производственного процесса не должно учитываться в расчетах производственной мощности предприятия.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка;

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Существует несколько методов расчета производственной мощности.

1. Расчет производственной мощности (ПМ) цеха (участка), оснащенного однотипным оборудованием. Этот метод применяется для расчета мощности участка (цеха), выпускающего одинаковую продукцию или перерабатывающего одинаковое сырье на агрегатах станочного типа.

Возможны 2 варианта расчета.

1) по трудоемкости продукции:

где М – производственная мощность цеха (участка);

N — количество единиц оборудования, выполняющих данную операцию;

tшт — технически расчетная норма времени на обработку (изготовление) единицы изделия;

2) по производительности оборудования:

М = Фэф * N * Поб ,

где Поб — производительность оборудования (норма выработки на 1 станко-час).

2. Расчет производственной мощности при аппаратном производстве. Применяется в химической, горно-рудной промышленности (там, где используются аппараты периодического действия):

где Нп — норма производительности аппарата в час.

В зависимости от специфики производства данная формула может трансформироваться. Например, для химической промышленности:

где Вс – масса сырья, помещаемого в аппарат, кг;

Квых — коэффициент выхода готовой продукции с 1 кг сырья;

N — количество аппаратов;

Тц — длительность одного цикла изготовления продукции, ч.

3. Расчет ПМ по пропускной способности производственных площадей. Используется в литейном, формовочном, мебельном производстве (там, где выпуск продукции напрямую зависит от наличных производственных площадей и их использования):

где S – полезная производственная площадь цеха, кв. м.;

Н – норма производственной площади на одно рабочее место (одно изделие), кв. м.;

Фэф — эффективный фонд времени использования площади, ч.;

tшт — технически расчетная норма времени на изготовление единицы изделия, ч.

В расчет производственной мощности предприятия включается все оборудование, закрепленное зa основными производственными цехами, за исключением резервного, опытных участков и специальных участков для обучения рабочих; культурно-технический уровень кадров и их отношение к труду; достигнутый уровень выполнения норм времени.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценною сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

В том случае, когда техническое оборудование используется для выпуска промышленной продукции одного наименования (например, производство электрической энергии на ГЭС), производственная мощность рассчитывается путем умножения количества оборудования на его производительность и плановый фонд рабочего времени.

В многономенклатурном производстве расчеты различаются в зависимости от специфики технологии производства. Наибольшую сложность представляют расчеты производственной мощности на машиностроительном заводе.

Производственная мощность агрегата (Ма) зависит от планового фонда времени работы в течение года (Фп) и его производительности в единицу времени (W):

Например, в термическом цехе тракторного завода установлены специальные агрегаты. За час термообработку проходит 500 кг деталей:

Ма = 4000 ч * 500 = 2000000.

На один трактор требуется 70 деталей, вес которых 100 кг. Следовательно, один агрегат обеспечивает термообработку комплекта деталей на 20000 тракторов (2000000 : 100).

Производственная мощность агрегата непрерывного действия в литейном производстве рассчитывается следующим образом:

где Дц — длительность цикла плавки,

В — объем завалки на одну плавку,

Кг— коэффициент выхода годного литья.

Пример. В чугунолитейном цехе установлены вагранки с объемом завалки 5 тонн, время плавки — 2 часа, коэффициент выхода годного литья — 0,6. Номенклатура цеха — 6 наименований изделий, вес на комплект трактора 400 кг:

Ма = (4000 * 5 * 0,6/ 2) / 0,4 = 15000 тракторов.

Производственная мощность поточной линии сборки тракторов рассчитывается исходя из такта поточной линии (t):

Такт поточной линии 2,66 мин.

ПМа = 4000 * 60 / 2,66 = 90000 тракторов.

Производственная мощность участка с однотипным оборудованием и одинаковой номенклатурой рассчитывается путем умножения производственной мощности агрегата на их количество (К). Производственная мощность 6 вагранок плавильного участка литейного цеха равна:

Му = Ма * К = 15000 * 6 = 90000 тракторов.

Производственная мощность участка всех агрегатов (5 штук) термического цеха составляет 100000 тракторов (20000 * 5).

Производственная мощность токарного участка механического цеха (50 станков) рассчитывается следующим образом:

где, tцр — прогрессивная трудоемкость комплекта деталей (шестерен), идущих на трактор, час.

Прогрессивная трудоемкость отражает применение передовой техники, технологии, организации производства и труда. Пересчет средней трудоемкости в прогрессивную производится с помощью коэффициента приведения, который определяется по следующей шкале:

Средний уровень выполнения норм выработки (Кн), в %:

Коэффициент приведения (Кпр):

где, tcp — средняя трудоемкость комплекта деталей с учетом перевыполнения норм выработки по участку в среднем на 25 % (Кн).

Средняя трудоемкость определяется на основании нормы времени на изделие (tщт) с учетом среднего процента перевыполнения норм выработки (Кн).

Производственная мощность цеха определяется по ведущему участку. Исходя из предыдущих расчетов, принимаем ПМ механического цеха по токарному участку — 125000 тракторов.

ПМ термического цеха рассчитывается по участку термоагрегатов — 100000.

ПМ сборочного цеха равна мощности поточной линии сборки тракторов — 90000, такая же мощность литейного цеха

ПМ кузнечною цеха рассчитывается так же, как и в механическом цехе. Например, она составит 70000 тракторов

Производственная мощность завода рассчитывается по ведущему цеху. На машиностроительном заводе в большинстве случаев ведущим является выпускающий, т.е. сборочный цех. ПМ завода устанавливается по мощности ведущего цеха и составляет 90000 тракторов.

Методика расчета производственной мощности

Производственная мощность на конец планового периода (МК) определяется на основе начальной мощности (на начало планового периода – МН) и прироста мощности.

Расчет начальной мощности осуществляется по ведущим подразделениям.

Среднегодовая производственная мощность (Мср) определяется с учетом сроков ввода и выбытия мощности:

Мср = МН + МВВ × Ч1 /12 – Мвыб × (12 – Ч1)/12 ,

где МВВ – вводимая мощность;

Мвыб. – выбывающая мощность;

Ч1 – число месяцев работы оборудования.

Степень использования мощности выражается коэффициентом, который рассчитывается как отношение фактического годового выпуска продукции к среднегодовой мощности.

Производственная мощность предприятия определяется по всей номенклатуре выпускаемой им продукции. В условиях многономенклатурного производства, когда на одном и том же оборудовании производится несколько видов продукции, при определении производственной мощности допускается использование метода приведения номенклатуры изделий к одному или нескольким видам однородной продукции, принимаемой за единицу.

Производственная мощность по каждому виду продукции, выпускаемой предприятием, выражается в натуральных единицах измерения. По тем же видам продукции, которые планируются и учитываются в стоимостном выражении, наряду с расчетом мощности в натуральных показателях она определяется и в стоимостном выражении.

Конкретные методы расчета производственных мощностей предприятий отдельных отраслей (производств) учитывают производственно-технологические условия их деятельности. Общим положением для промышленных предприятий является определение производственной мощности предприятия по мощности ведущих цехов, участков, агрегатов или групп оборудования. В отраслевых инструкциях по расчету производственных мощностей должен содержаться перечень ведущих цехов, групп оборудования. Ведущими цехами, участками, оборудованием считаются те, в которых выполняются основные технологические операции изготовления готовой продукции (по сложности и трудоемкости).

Расчет начальной мощности (МН) осуществляется по ведущим подразделениям. В машиностроении – по механическим цехам.

Расчет производственной мощности, например, механических цехов производится на основе следующих методических положений.

– Определяется производственная программа цеха, содержащая номенклатуру изделий, количество и трудоемкость, прежде всего по плану.

– Составляется сводная ведомость технологического оборудования цеха, включающая перечень наименования оборудования и его характеристики, количество оборудования.

– Рассчитываются коэффициенты выполнения норм трудоемкости цеха. Для этого устанавливаются перечень и шифр профессий, количество рабочих каждой профессии, которые соответствуют заданной программе и оборудованию, трудоемкость программы и величина фактически отработанного времени согласно балансу рабочего времени по отдельным профессиям и в целом по цеху. На основании этих данных определяется средний процент выполнения норм за лучший квартал года, предшествующего расчетному, по профессиям и в цехе в целом, как отношение выработанного количества нормо-часов к фактически отработанному времени. Средний процент выполнения норм приводится к прогрессивному уровню с помощью установленных коэффициентов приведения.

– Определяется станкоемкость изготовления изделий по цеху на основе трудоемкости изготовления изделий по видам работ по действующим нормам. Трудоемкость взята на единицу и на программу производства по каждому изделию по видам обработки на начало и конец планируемого года. Величина станко-часов определяется с учетом прогрессивного выполнения норм и коэффициента снижения трудоемкости в течение года.

– Мощность цеха на начало года определяется в стоимостном выражении, исходя из плана производства и величины (коэффициента) производственной возможности оборудования. При расчете производственной мощности цеха на конец года величина производственной возможности оборудования рассчитывается с учетом проведения мероприятий по ликвидации «узких мест» и снижения трудоемкости продукции по плану. Величина производственной возможности оборудования устанавливается по ведущей группе оборудования, то есть наиболее многочисленной в механическом цехе, и определяется отношением действительного годового фонда времени работы оборудования к трудоемкости изготовления изделий на этом оборудовании.

– Производственную мощность целесообразнее определять в нормо-часах, а не в рублях, что более объективно отражает возможности оборудования.

– Расчет производственной мощности предприятия должен проводиться с учетом мер по ликвидации «узких мест».

– Соответствие пропускной способности цехов, участков, оборудования определяется путем расчета коэффициента сопряженности (Ке) по формуле:

| где | М1 и М2 – мощности цехов, участков, оборудования, между которыми определяется сопряженность; |

| Ру – удельный расход продукции первого звена технологического процесса (оборудования, участка, цеха) |

Работа с документами по расчету производственной мощности на воронежских предприятиях позволила выявить типичные ошибки в документации:

− неточный перечень оборудования по цехам (новое оборудование в расчетах, хотя оно еще в наладке, или действующее оборудование в расчетах, а оно в ремонте или его уже нет в цехе; учитывается оборудование, которое в текущем периоде не будет задействовано);

− неточна трудоемкость изготовления изделий;

− иногда расчеты осуществляются по фактической прошлогодней номенклатуре, а не по планируемой. Встречаются также ошибки при определении площадей, не всегда учитывается сложность обработки, неточно распределяется фонд рабочего времени по отдельным изделиям.

Производственную мощность целесообразнее определять в нормо-часах, а не в рублях, что более объективно отражает возможности оборудования.

Таким образом, расчет мощности цеха, по существу, сводится к проверке возможности выпуска продукции ведущей группой оборудования, зачастую являющейся наиболее «узким местом» цеха. При действующем порядке расчетов производственной мощности план производства не формируется на ее основе. До формирования производственной программы исключается возможность установления производственной мощности.

Расчет производственной мощности предприятия должен проводиться с учетом мер по ликвидации «узких мест». Ими являются цех, участок, группа оборудования, пропускная способность которых наименьшая по сравнению с производственными возможностями других звеньев технологического процесса.

Для выявления степени соответствия пропускной способности участков, отдельных агрегатов проводятся расчеты сопряженности отдельных участков, групп оборудования.

Соответствие пропускной способности определяется путем расчета коэффициента сопряженности (Кс) по формуле

Кс = М1 / (М2 × Ру) ,

где М1, М2 – мощности цехов, участков, агрегатов, между которыми определяется коэффициент сопряженности в принятых единицах измерения;

Ру – удельный расход продукции первого звена технологического процесса (агрегата, участка, цеха).

При выявлении несоответствия между мощностями отдельных агрегатов, цехов на предприятиях необходимо осуществлять организационно-технические мероприятия по его устранению

Определение максимально допустимых возможностей массового и серийного производства, реальная оценка оптимальных плановых заданий могут быть обеспечены на базе нормативов. Нормативный объем продукции с единицы оборудования в нормо-часах более объективно отражает его возможности, поскольку работа оборудования регламентируется во времени, меньше зависит от структурных сдвигов продукции в плане производства. Нормативная производственная мощность (НПМ), например, в механическом цехе определяется исходя из количества установленного оборудования (N), нормативного коэффициента сменности работы оборудования (КСМ.Н), коэффициента выполнения норм выработки в базисном году (К), номинального фонда времени работы станков (ФНОМ):

НПМ = N × КСМ.Н × ФНОМ × К

Нормативный коэффициент сменности работы оборудования определяется исходя из режимного коэффициента сменности работы оборудования (Ксм.р) и коэффициента, учитывающего пребывание станков в ремонте (Крем):

Ксм.н. = Ксм.р × Крем.

Режимный коэффициент сменности работы оборудования определяется на основании заданного режима работы. По уникальному оборудованию, например, может быть установлен трехсменный режим работы, по универсальному технологическому оборудованию – двухсменный. Сменный режим работы оборудования специального назначения следует устанавливать по времени фактической работы:

Производственная мощность, рассчитанная в нормо-станко-часах, характеризует способность всего комплекса технологического оборудования производить нормируемый объем работ, в т.ч. по кооперации, в плановом периоде.

Перспективное планирование производственных мощностей, оперативность расчетов обеспечивается их компьютеризацией. Обоснование производственной мощности способствует оптимизации плановой номенклатуры продукции в рыночных условиях, в условиях изменяющейся структуры спроса, обусловлено необходимостью обновления номенклатуры выпускаемой продукции.

Дискретная оценка производственной мощности по ограниченной номенклатуре продукции противоречит возрастающей динамичности производства и потребления, диверсификации производственной деятельности. Необходим переход к непрерывному компьютерному расчету производственных мощностей предприятий.

контрольные вопросы И ЗАДАНИЯ

1. Определите понятие производственной мощности предприятия.

2. Дайте обоснование необходимости расчета производственной мощности предприятия, цеха, участка.

3. Назовите основные факторы, влияющие на величину производственной мощности предприятия.

4. Укажите подразделения предприятия, участвующие в расчете производственной мощности.

5. Назовите основные этапы работы по определению или уточнению производственной мощности предприятия.

6. Определите сущность понятий «мощность на начало планового периода» и «среднегодовая мощность».

7. Как рассчитывается среднегодовая мощность?

8. Назовите единицы измерения производственной мощности.

9. Что такое «ведущее оборудование», подразделение?

10. Какими нормативными документами определяется перечень ведущего оборудования?

11. Охарактеризуйте методику расчета производственной мощности механического цеха.

12. Назовите неточности, встречающиеся в практических расчетах производственной мощности.

13. Рассчитывается ли производственная мощность до формирования производственной программы предприятия по действующей методике?

14. Как определить сопряженность подразделений по их мощности?

15. Что такое нормативная производственная мощность и какова методика ее расчета?

16. Какие меры целесообразно принять для обеспечения оперативности расчетов производственной мощности, оптимизации плановой номенклатуры в условиях диверсификации производственной деятельности?

Тест (выделить все правильные ответы)

1. Определите исходные данные, на основе которых осуществляется расчет плановой производственной мощности механического цеха:

а) плановое количество и номенклатура выпускаемых изделий;

б) фактическое количество и номенклатура выпускаемых изделий в отчетном году;

в) трудоемкость изделий по плану;

г) фактическая трудоемкость изделий;

д) перечень оборудования в цехе;

е) количество оборудования в цехе;

ж) фактическая трудоемкость производственной программы по операциям за прошлый год (квартал);

з) коэффициент сопряженности механического цеха с заготовительным;

и) фактически отработанное время рабочими каждой профессии в прошлом году (квартале);

к) план производства цеха в стоимостном выражении.

2. Отметьте промежуточные результаты, рассчитываемые при планировании производственной мощности механического цеха:

а) плановый коэффициент выполнения норм трудоемкости по операциям;

б) плановый коэффициент выполнения норм трудоемкости в целом по цеху;

в) коэффициенты возможности оборудования по каждому виду;

г) коэффициент возможности ведущего оборудования;

д) станкоемкость изготовления изделий по операциям;

е) станкоемкость изготовления изделий в целом по цеху.

Выполните расчеты загрузки и использования оборудования механического цеха машиностроительного завода на планируемый год в таблице 10.1.

Расчет загрузки и использования оборудования

| Показатели | План выпуска продукции, шт. | Трудоемкость производственной программы в цехе по видам работ, нормо-ч. | |||||||||

| строгальные | фрезерные | токарные | сверлильные | шлифовальные | итого | ||||||

| на единицу | на выпуск | на единицу | на выпуск | на единицу | на выпуск | на единицу | на выпуск | на единицу | на выпуск | на единицу | на выпуск |

| 1. Изделие А | 2,1 | 7,5 | 9,5 | 2,1 | 3,3 | ||||||

| 2. Изделие Б | 2,2 | 5,8 | 6,4 | 1,2 | 2,4 | ||||||

| 3. Изделие В | 1,3 | 2,1 | 4,1 | 1,3 | 1,5 | ||||||

| 4. Изделие Г | 2,4 | 4,1 | 8,3 | 2,4 | 2,2 | ||||||

| 5. Прочие виды продукции | |||||||||||

| 6. Итого нормо-часов на выпуск продукции |

Продолжение табл. 10.1

| 7. Планируемое выполнение норм выработки |

| 8. Объем выпуска продукции в станко-часах |

| 9. Эффективный фонд времени работы одного станка, ч. |

| 10. Расчетная потребность станков на программу, шт. |

| 11. Фактическое наличие станков в цехе, шт. |

| 12. Результат: излишек станков (+), недостаток (–) |

1. Рассчитайте станкоемкость производственной программы цеха по технологическим операциям и в целом.

2. Определите эффективный фонд времени работы одного станка в год, приняв календарное число дней – 365, праздничные и выходные дни за год – 102, сменность – 2, продолжительность смены – 8 ч.; плановые простои на ремонт – 5% (таблица 10.2).

Расчет эффективного фонда времени

| Показатель | Расчет |

| Календарные дни | |

| Праздничные дни | |

| Рабочие дни | |

| Сменность работы | |

| Продолжительность смены | |

| Режимный фонд времени работы станка, ч | |

| Коэффициент использования режимного фонда | |

| Эффективный фонд времени, ч |

3. Определите расчетное количество станков, необходимых для выполнения программы цеха.

4. Определите излишек или недостаток станков на программу по видам работ. Предложите возможные мероприятия по устранению «узких мест».

5. Определите производственную мощность механического цеха по изделиям А, Б, В, Г, приняв за ведущее оборудование группу токарных станков. Эффективный фонд времени работы одного станка примите из расчета, выполненного в таблице 10.2.

Определите среднегодовую производственную мощность предприятия.

Исходные данные:

а) производственная мощность предприятия на начало года равна 20 млн. руб. продукции;

б) планируемый прирост производственной мощности:

с 1 марта – 4,9 тыс. руб.;

с 20 июля – 3,4 млн. руб.;

с 5 ноября – 3,0 млн. руб.

в) планируемое выбытие производственной мощности:

с 1 июня – 12 млн. руб.;

с 10 сентября – 18 млн. руб.

Рассчитайте производственную мощность цеха швейной фабрики по следующим данным.

В цехе установлена поточная конвейеризованная линия с тактом процесса 60 минут. Количество рабочих дней принять из таблицы 10.2. Сменность – 2, рабочий день – 8 ч. Время на отдых и сдачу смен – 90 минут в рабочие сутки по каждой линии. Расчет обобщить в таблице 10.3.

Расчет производственной мощности пошивочного цеха

| Показатели | Расчет |

| 1. Число рабочих дней | |

| 2. Число рабочих смен | |

| 3. Число рабочих часов | |

| 4. Рабочее время с учетом времени на отдых и сдачу смен, мин. | |

| 5. Такт поточной линии, мин. | |

| 6. Производственная мощность, штук пальто |

Производственная мощность пошивочного цеха в год составит ______ шт.

Производственная мощность механического цеха – 1000 станков, литейного цеха – 1300 т. Удельный расход литья на 1 станок – 1,4 т. Определите коэффициент сопряженности мощностей механического и литейного цехов.

Рассчитайте производственную возможность по группам оборудования и коэффициент их загрузки, а также производственную мощность машиностроительного предприятия.

Исходная информация приведена в таблице 10.4.

Расчет производственной мощности

| Оборудование (станки) | Кол-во оборудования, шт. | Действительный годовой фонд работы оборудования, ч | Станкоемкость продукции, станко-ч | Производственная возможность групп оборудования по заданной программе производства, % | Коэффициент загрузки оборудования | Производственная мощность предприятия, нормо-ч* |

| Токарно-револьверные | 104 390 | 46 011 | ||||

| Карусельные | 36 135 | 20 451 | ||||

| Токарно-винторезные Т-I | 12 045 | 9 671 | ||||

| Токарно-винторезные Т-II (ведущее оборудование) | 116 435 | 111 742 | ||||

| Токарно-винторезные Т-III | 64 240 | 37 928 | ||||

| Вертильно-сверлильные | 56 210 | 21 367 | ||||

| Радиально-сверлильные | 44 165 | 300 073 | ||||

| Горизонтально-расточные | 24 900 | 21 920 | ||||

| Круглошлифовальные | 20 075 | 14 133 | ||||

| Плоскошлифовальные | 4 015 | 1 028 | ||||

| Вертикально-фрезерные | 40 150 | 36 310 | ||||

| Горизонтально-фрезерные | 8 030 | 7 869 | ||||

| Продольно-фрезерные | 8 030 | 4 661 | ||||

| Шпоночно-фрезерные | 4 015 | |||||

| Продольно-строгальные | 4 015 | 3 788 |

Продолжение табл. 10.4

| Поперечно-строгальные | 8 030 | 6 424 |

| Долбежные | 8 030 | 1 856 |

| Шлифовально-радиальные | 12 045 | 2 583 |

| Объем производства по плану, тыс. нормо-ч. 10 000 | ||

| Производственная мощность предприятия, тыс. нормо-ч. |

На основе данных, приведенных в таблице 10.5, рассчитайте режимный и нормативный коэффициенты сменности по каждому виду оборудования по цеху в целом, нормативную производственную мощность цеха (таблица 10.5).

Источник https://studopedia.net/4_27590_prakticheskaya-rabota—raschet-proizvodstvennoy-moshchnosti-predpriyatiya.html

Источник http://www.aup.ru/books/m203/2_6.htm

Источник https://infopedia.su/18xa59.html