ВСЯКИЙ ЛИ ВЕТЕР. ВЕТЕР?

Ветряные двигатели для орошения полей и размола герма применялись в Древнем Египте еще за 3600 лет до нашей эры. За пятьдесят пять веков конструкция ветряных мельниц не претерпела сколь-нибудь значительных изменений. В Англии есть ветряк, постройку которого датируют 1665 годом. Он работает и сейчас.

Голландские ветряки с поворачивающимися против ветра шатрами обладают мощностью до 50 л. с. каждый.

В США были широко распространены многолопастные тихоходные ветряки. Однако аэродинамические формулы замечательного русского ученого Н. Е. Жуковского позволили доказать, что быстроходные ветродвигатели имеют оптимальные параметры конструкции и эффективный режим работы.

Самый быстроходный ветроэлектродвигатепь ЦАГИД-30 был построен в Крыму близ Балаклавы и имел мощность 100 квт, которую отдавал в общую сеть Симферополя. Во время войны он был разрушен.

Наиболее крупная ветроэлектростанция была построена в 1941 году в штате Вермонт (США). Она имела мощность 1250 квт.

Шагом вперед в области создания ВЭС было изобретение французского инженера Арно. В его ветродвигателе крылья полые, с отверстиями на концах. С полостями сочленяется труба, ведущая вниз, на землю. У входа в трубу установлена турбина.

Ветер вращает ветроколесо. Центробежная сила выбрасывает воздух из полых крыльев наружу и создает вакуум. Снизу по трубе устремляется воздух, который, проходя через попасти турбины, начинает ее вращать. На оси с турбиной находится электрогенератор, дающий ток потребителям.

На скалистом берегу Южной Англии по схеме Арно была построена и работает с 1954 года ветроэлектростанция мощностью 100 квт.

В Казахстане и в других республиках Советского Союза работают мощные ветроэлектростанции, построенные на базе конструкций, разработанных Уфимцевым.

Что надо знать для того, чтобы построить ветроэлектродвигатель? Разобраться в чертежах, изготовить крылья, приладить передачу, правильно собрать электросхему и ветер примется за работу? Не тут-то было, потому что не всякий ветер ветер.

В радиосводках то и дело слышишь: «ветер слабый», «ветер умеренный», «порывистый до сильного». Моряки, которым во времена парусного флота пришлось работать с ветром, как говорится, «в непосредственном контакте», разработали целую систему наименований и характеристик ветров муссоны, пассаты, норды.

Перед тем как браться за выбор конструкции ветроэлектродвигателя, придется и вам заняться определением «качеств» ветров, дующих в вашей местности. Что получится, если этого не сделать? В одном случае ветряк просто не будет работать: у потока воздуха не хватит силы раскрутить его. В другом ветер в щепки разнесет лопасти пропеллера, который конструкторы таких электродвигателей называют ветроколесом.

Устройство прибора (см. 1-ю стр. вкладки) несложно. На неподвижной мачте, где укреплена роза ветров, указывающая направление стран света, в подшипнике установлен вращающийся шест с флюгером. Причем флюгер под действием потоков воздуха все время старается стать вдоль их, а укрепленная вверху на оси металлическая дощечка весом 200 г и размерами 150X300 мм в результате оказывается поперек. Под действием ветра она отклоняется. Насколько можно зафиксировать по шкале.

По очень простой таблице, сняв показания прибора, можно определить мгновенную скорость ветра в данном месте (таблица 1).

№ штифтов

8 и выше

Скорость ветра в м/сек

Свыше 20

Измерив скорости ветра в течение ряда промежутков времени, нетрудно вычислять и среднюю скорость ветра. Ока-то и понадобится нам при выборе размеров агрегата.

Таблица 2 для тех, кто не хочет утруждать себя дополнительной работой. Скорость ветра с ее помощью определяется, правда, приблизительно, но все же достаточно надежно. Ее помогают определить природные факторы.

СКОРОСТЬ ВЕТРА В М/СЕК

НАЗВАНИЕ ВЕТРА

ПРИЗНАКИ

Штиль

Дым из трубы идет вверх, почти вертикально

1,5 3

Очень слабый

Небольшой наклон дыма, чуть шевелятся листья

Легкий

Ветки качаются.

Умеренный

Сучья гнутся

Свежий

Верхушки деревьев шумят

10 11

Очень свежий

Тополя и толстые сучья гнутся

12 14

Сильный

Листья и ветки срываются

15 16

Резкий

Тонкие сучья ломаются

17 19

При ветре 16 м/сек надо убрать мачту с ветроколесом и перейти на пользование аккумуляторами.

Мы недаром предупреждали: показания анемометра надо снимать регулярно и длительное время иначе все наши отправные данные для строительства ветродвигателя будут неверны. Ветер обладает завидным непостоянством. Налетел порыв и штиль, а то по нескольку суток дует и дует равномерно, заставляя вращаться ветряк, заряжая аккумуляторы, и вдруг перерастает в бурю.

Словом, сначала надо измерить, на какую работу он способен в вашей местности. А для этого нужно установить, какова его повторяемость. Теоретически зависимость повторяемости от среднегодовых скоростей ветра установлена еще в конце прошлого века русским ученым М. М. Поморцевым. Для жителей средней зоны европейской части СССР определена в результате такого расчета на основании таблицы скорость 8 м/сек. Она, кстати, оптимальна для работы ветродвигателя. Распределялись скорости ветра по количеству часов так (таблица 3).

Месяц.

Количество часов.

Получается, что полного штиля здесь не бывает совсем, а большую часть времени дует ветер, вполне способный раскрутить даже сравнительно небольшое ветроколесо.

Тем же, кто живет в других районах, помимо собственных наблюдений с анемометром, неплохо обратиться к метеорологам уж у них-то имеются точные таблицы на этот счет.

Об этом необходимо помнить при выборе места для установки ветродвигателя (рис. 2). Ветроколесо двигателя должно быть вынесено выше препятствий, где поток ветра ничем не нарушается. Вообще ветроколесо должно быть вынесено возможно выше, так как с увеличением высоты увеличивается скорость ветра, а вместе с этим увеличивается и мощность ветродвигателя. Например, при увеличении высоты положения ветроколеса в два раза его мощность увеличится примерно в полтора раза. Однако при выборе высоты необходимо учитывать удобства обслуживания ветродвигателя при эксплуатации. Минимальная высота башни под ветродвигатель должна быть выбрана с таким расчетом, чтобы нижний конец крыла ветроколеса был на 1,5-2 м выше ближайшего препятствия.

«Светлячок»

От диаметра ветроколеса зависят мощность и обороты, развиваемые ветродвигателем. Все эти компоненты связаны между собой очень тесно и поддаются выражению в строгих и точных математических формулах. Наша задача проще: построить ветроколесо наиболее распространенного типа, диаметром 1,3 м, позволяющее получить от двигателя максимум энергии и в то же время достаточно простое.

Как видно из таблицы 1, колесо Ø1,3 м более всего подходит для ветродвигателя мощностью 100 150 вт. Для пересчета его мощности в квт необходимо величину в лошадиных силах, взятую по таблице, умножить на переводной коэффициент 0,736.

N квт =N л. с. х 0,736=0,2X0,736= 0,147 квт, где N квт мощность в киловаттах.

N л. с. мощность в лошадиных силах.

Принимая к.п.д. генератора равным 0,7, получаем полезную мощность равной:

N квт = 0,147 х 0,7 ~ 0,1 квт.

Так как обороты ветроколеса при скорости ветра 8 м/сек будут близки необходимым для выхода генератора на полную мощность, то в данном случае ветроколесо можно устанавливать непосредственно на валу генератора без промежуточного редуктора. Это позволяет построить самый простой и удобный в эксплуатации ветроэлектрический агрегат.

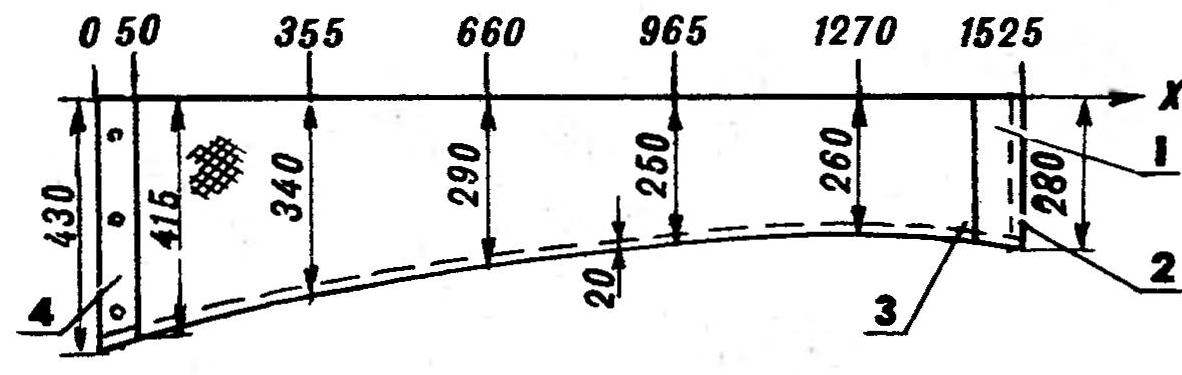

Для достижения указанных в таблице 1 оборотов и мощностей необходимо при изготовлении лопастей ветроколеса руководствоваться размерами, указанными в таблице 2.

Показатель

Скорость ветра в м/сек

8 и выше

Мощность в л.с.

Количествo оборотов в минуту

Размеры лопасти

Координаты профиля в мм

№ сечения лопасти

углы заклинения лопасти

расстояние сечений лопасти от центра ветроколеса в мм и r/R

ширина лопасти в данном сечении в мм

толщина лопасти в данном сечении в мм

Обознач. координат профиля

107,00

19, 50

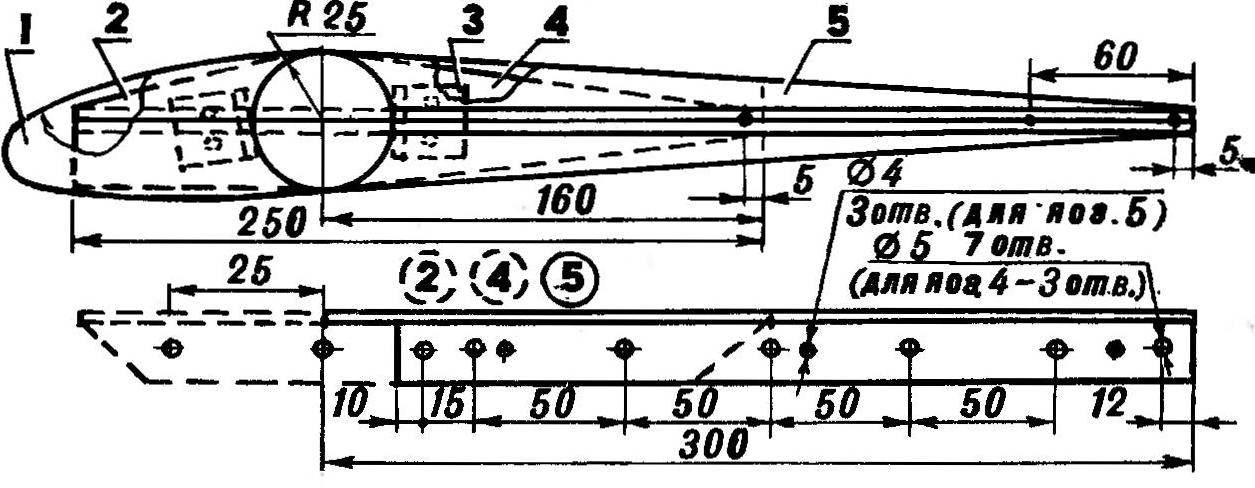

Общий вид агрегата показан на 1-й странице вкладки. Двухлопастное ветроколесо 1 (рис. 1) вращает .вал генератора 3, закрепленного на поворотной опоре 4. Поворотная опора насажена на неподвижную стойку 8, установленную в растяжках 9 и являющуюся мачтой ветроэлектрического агрегата. Установка ветроколеса на ветер автоматическая с помощью флюгера-хвоста 5. Для остановки применен небольшой колодочный тормоз 6, действующий на тормозной барабан 2.

ГЕНЕРАТОР один из важнейших узлов ветроэлектрического агрегата. В этой роли можно использовать генераторы марок Г-12, Г-15В и Г-21, устанавливаемые на автомобилях «Волга», ЗИЛ-150 и ГАЗ-51. Старые генераторы такого типа можно найти в любом гараже или автомастерской. Их номинальная мощность 220 вт. Они отличаются простотой и надежностью в эксплуатации, не требуют частых регулировок и доступны ремонту в домашних условиях.

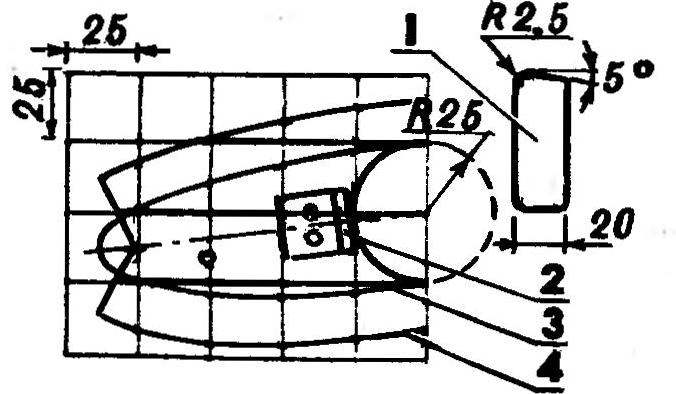

ПОВОРОТНАЯ ОПОРА служит для закрепления генератора и его беспрепятственного вращения вокруг своей вертикальной оси. Она изготавливается из отрезка двухдюймовой трубы длиной 250 мм. В верхней части опоры привариваются уголки размерами 40 х 40 мм, образующие седло генератора, и вкладывают стальную шайбу 2, служащую «пяткой» опорной втулки мачты. Конструкция седла и хомутов 1 крепления генератора ясна из рисунка 2.

НЕПОДВИЖНАЯ СТОИКА, являющаяся мачтой установки, делается из полуторадюнмовой трубы длиной 1000-1500 мм. В ее верхней части крепится опорная втулка мачты, а на расстоянии 250 мм от верхнего конца закрепляется кольцо, предотвращающее чрезмерную качку поворотной опоры.

С помощью хомутов неподвижная стойка крепится к продолжению мачты, изготовленному из более толстой трубы или деревянного столба.

Точка крепления растяжек должна быть расположена на 2/3. общей высоты мачты с агрегатом.

ХВОСТ агрегата, устанавливающий ветроколесо на ветер, делается из полосовой стали сечением 4 X 20 мм и листового железа толщиной 1-2 мм. Штанга хвоста закрепляется к седлу генератора болтами или приваривается.

ТОРМОЗ, служащий для остановки ветроколеса, состоит из тормозного барабана 2, рычага 6 и тяги привода 7.

Тормозной барабан вытачивается из стали. Можно сделать его, использовав какую-нибудь готовую деталь подходящей формы и размера. Рычаг из полосовой стали сечением 4 X 20 мм. Тяга привода из стальной проволоки Ø4-5 мм.

ЭЛЕКТРООБОРУДОВАНИЕ. Нормальная работа генератора обеспечивается установкой регулятора напряжения и аккумуляторной батареи. Для указанных типов генераторов могут быть использованы реле-регуляторы марок РР-12А, РР-12В и РР-128 совместно с аккумуляторными батареями типа 6-СТ-54, 6-СТ-68 и другими 12-вольтовыми аккумуляторами.

Для улучшения характеристики генератора можно рекомендовать домотать обмотки статора тем же проводом, что и в основной обмотке. В обмотку добавляют 30-40 витков. Это позволяет при меньших оборотах генератора получить более высокое напряжение.

Соединение генератора и реле-регулятора показано на принципиальной схеме (см. 1-ю стр. вкладки).

Работа ветроагрегата сопровождается постоянным изменением числа оборотов генератора. Изменение оборотов якоря генератора будет сопровождаться изменением напряжения на его клеммах, если не приняты меры к поддержанию на постоянном уровне. Повышение напряжения генератора может чрезмерно повысить ток в цепях потребителей, что приведет их к повреждению (перегорание ламп). Вызванное той же причиной повышение зарядного тока выведет из строя аккумуляторную батарею.

Во избежание этого напряжение генератора поддерживают постоянным при помощи специального аппарата, называемого регулятором напряжения. При постоянном напряжении, поддерживаемом регулятором, сила тока, отдаваемая генератором (ток нагрузки), с увеличением числа включенных потребителей будет увеличиваться. Чрезмерное увеличение тока нагрузки может вызвать перегрев и выход генератора из строя. Величина тока, отдаваемого генератором, ограничивается обычно при помощи отдельного аппарата, называемого ограничителем тока. Указанный выше регулятор напряжения действует в рабочем диапазоне оборотов якоря генератора. При переходе к очень малым оборотам действие регулятора прекращается и напряжение на клеммах генератора падает. В таких условиях ток начал бы поступать из аккумулятора в обмотки генератора. При этом разрядный ток батареи достиг бы значительной величины, что вызвало бы быструю ее разрядку и сильный нагрев обмоток генератора. Для предотвращения этого в цепь генератор батарея включают специальный аппарат реле обратного тока, который замыкает цепь генератор батарея, когда напряжение генератора становится выше напряжения батареи, и размыкает ее, когда напряжение генератора ниже напряжения батареи.

Все указанные аппараты, действующие автоматически, обычно смонтированы на общем основании и называются реле-регулятором.

Для долговечной и надежной работы агрегата необходимо проводить его регулярное техническое обслуживание. Через каждые 400-500 часов работы смазывать подшипники генератора, а через 1500 часов полностью заменять смазку. Через 100-150 часов работы осматривают коллектор генератора и при необходимости шлифуют его поверхность мелкой наждачной бумагой. Уход за аккумуляторными батареями надо вести в соответствии со стандартными инструкциями по эксплуатации.

ПАРУСНЫЙ…ВЕТРЯК

Говорят, новое — хорошо забытое старое. И энергетика здесь, похоже, не является исключением. Ожегшись на Чернобыле, столкнувшись в ряде мест с угрозой энергетического кризиса, человечество все чаще обращает свой взор на технические решения, незаслуженно списанные в прошлом в архив. Использование даровой силы ветра — в числе именно таких решений. Приходят к ним в своих творческих изысканиях и любители мастерить все своими руками (см., например, «М-К» № 4/84, 5/86, 6/90, 7/92|.

В этой связи предлагаемая публикация сделанная по материалам американского журнала «Механик иллюстрейтед», думается, представляет особый интерес и актуальность для многих наших читателей.

Идея — обуздать ветер, обеспечив тем самым сеЬя даровой электроэнергией,— несомненно, весьма заманчива. Но выпускаемые промышленностью ветроэнергоустановки не всегда подходят для размещения их, например, возле загородного дома. Да и цены на них астрономические.

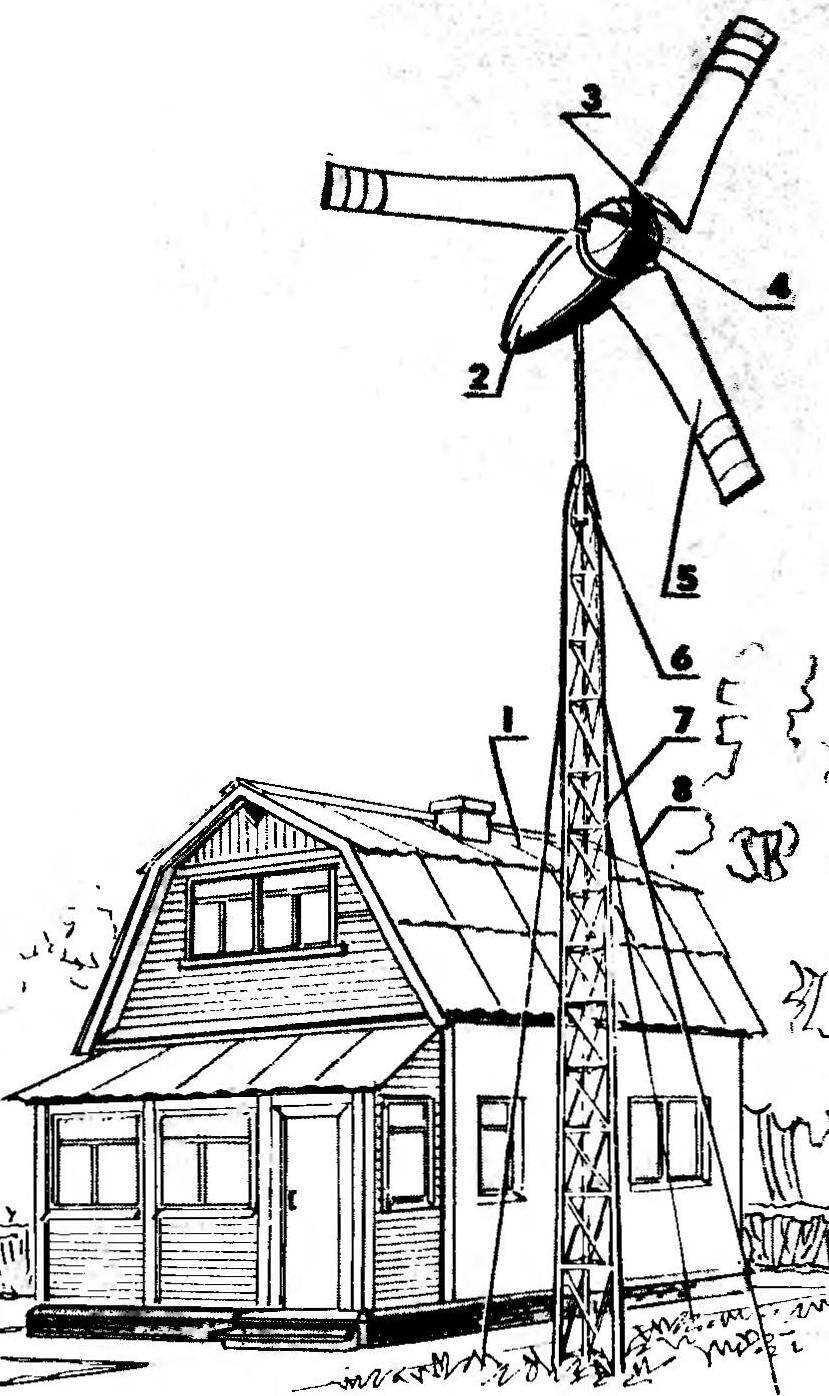

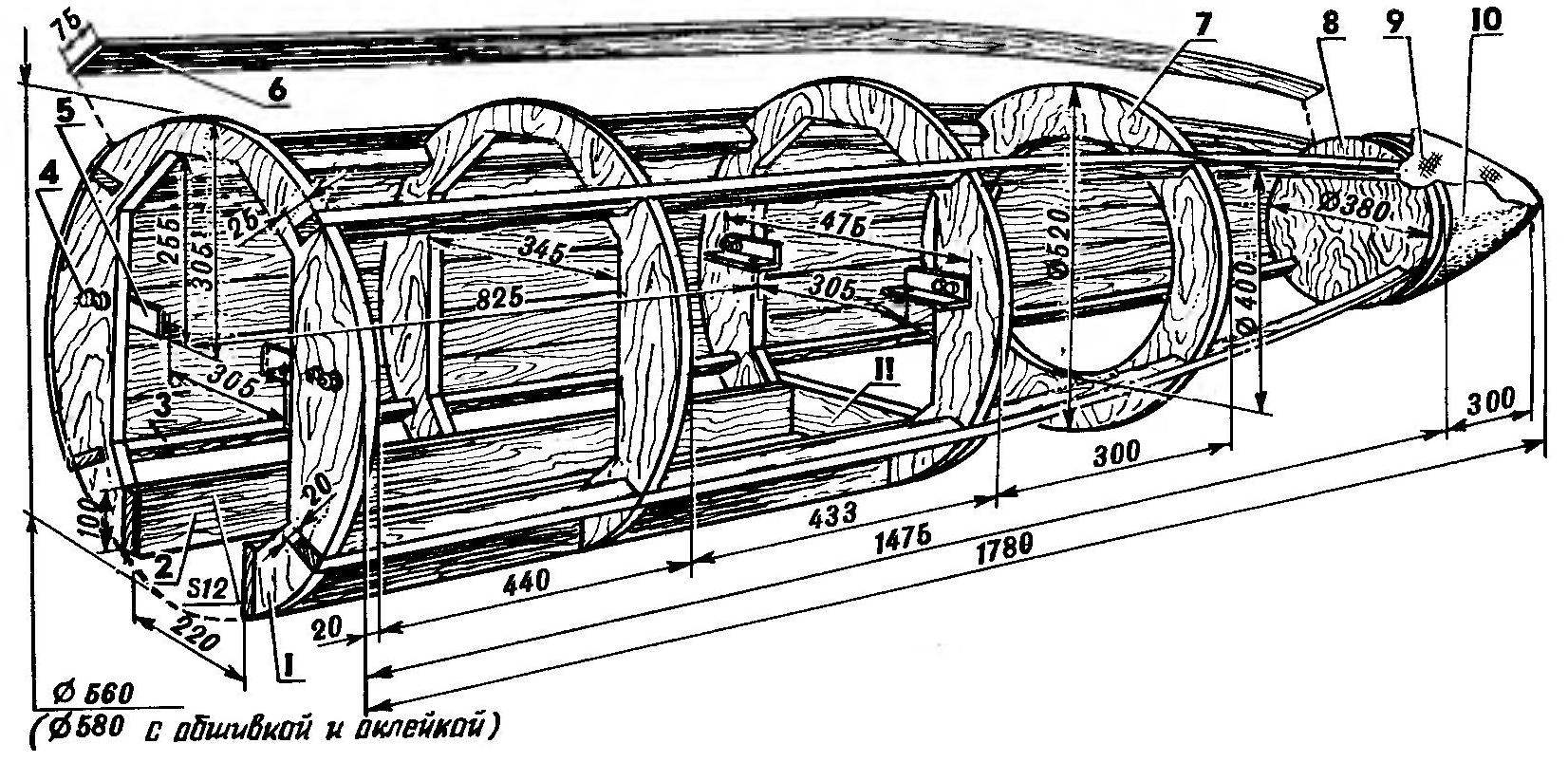

Альтернативой может стать вполне доступная с точки зрения семьи со средним достатком самодельная ветроэнергоустановка — такая, как изображена на публикуемых иллюстрациях. За исключением синхронного электрогенератора переменного тока, ее конструкция не содержит дорогих и остродефицитных деталей и узлов. Проста (а следовательно, надежна в работе, легка в изготовлении и наладке) кинематика. А энергетические возможности таковы, что при средней скорости ветра Увср=4,8 м/с. они с лихвой обеспечат потребность в электроэнергии небольшого дома с усадьбой и хозяйственными постройками.

«Изюминка» всей конструкции здесь — ветровое колесо. Во-первых, оно лопастное. Уступая простейшему роторному некоторой архаичностью своего внешнего вида, напоминающего средневековые мельницы, с которыми сражался небезызвестный Дон-Кихот, этот ветряк выигрывает в главном: мощности, отдаваемой в нагрузку. Во-вторых, в паре с ветром в данном случае работает… парус — на каждой из трех лопастей с изменяемой площадью Б* и самоограничением, предусмотренным для сильных ветров.

Дело в том, что лопастной узел у крыла ветряка состоит из жесткой передней кромки, ребер соответствующего сечения и «закрутки», обеспечивающих оптимальный режим работы концевой, средней частей и основания, а также задней кромки, натяжение которой обеспечивает стальной трос. Парус лопасти — из пропитанного синтетическим лаком капрона. Он натянут на остов с закреплением прижимной планкой на распорке-основании (см. рис.), а благодаря тросу — всегда упруг. Ткань после пропитки синтетическим лаком отнюдь не потеряла своей эластичности, и лопасть способна изменять форму в ответ на порывы ветра. Автоматически принимает и наилучший для каждой конкретно складывающейся ветровой нагрузки угол тангажа.

Ну а случись — налетит ураган. Что тогда? Да ничего страшного не произойдет. Трос, задающий натяжение задней кромке, напряжен так, что при скоростях ветра, превышающих рабочий диапазон, парус опадает, становится как бы недействующим: возникает режим самоограничения, причем — автоматически.

Из других технических решений, удачно вписавшихся в конструкцию данной ветроэлектроустановки, нельзя не отметить также простоту и надежность выполнения опорно-поворотного узла, съем электроэнергии в нагрузку, использование в кинематической схеме не углового редуктора, а обычных цепных передач, успешное размещение практически всей кинематики в капсуле обтекателя. Неплохо зарекомендовала себя в деле и сама капсула.

Особенности изготовления основных узлов, как и всей рассматриваемой ветроэлектроустановки,— следствие ее оригинальности.

Взять, к примеру, переднюю кромку лопастного узла. По сути своей это кессонная конструкция. Для нее нужен остов: лонжерон с соответствующими взаимосвязанными элементами. А их не сделать без шаблонов.

Шаблонов потребуется шесть. Два — для образующих ребра

блоков, три — для сборочного приспособления лопастного узла (стапеля) и один — для исходной заготовки ребра. При их изготовлении требуются максимальные аккуратность и сосредоточенность, чистота разметки.

Рис. 1. Усадьба с автономным энергообеспечением (вверху):

1 — потребитель электроэнергии (нагрузка), 2 синхронный электрогенератор с трансмиссией в капсуле обтекателя. 3 — лонжерон лопасти (3 шт.), 4 — кок ветроколеса, 5 — лопасть парусная (3 шт.), 6 опорно-поворотный узел, 7 — мачта из металлических ферм, 8 — оттяжки.

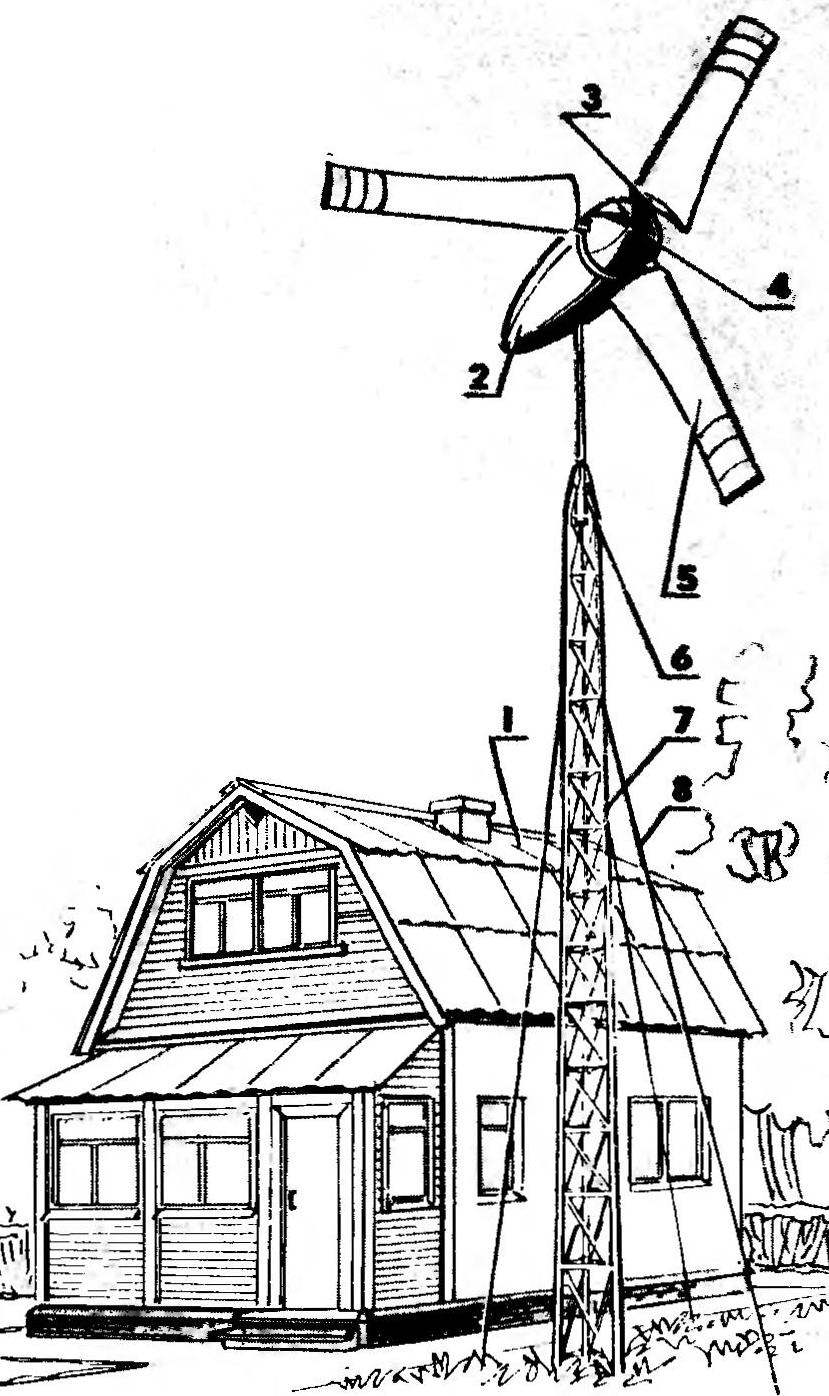

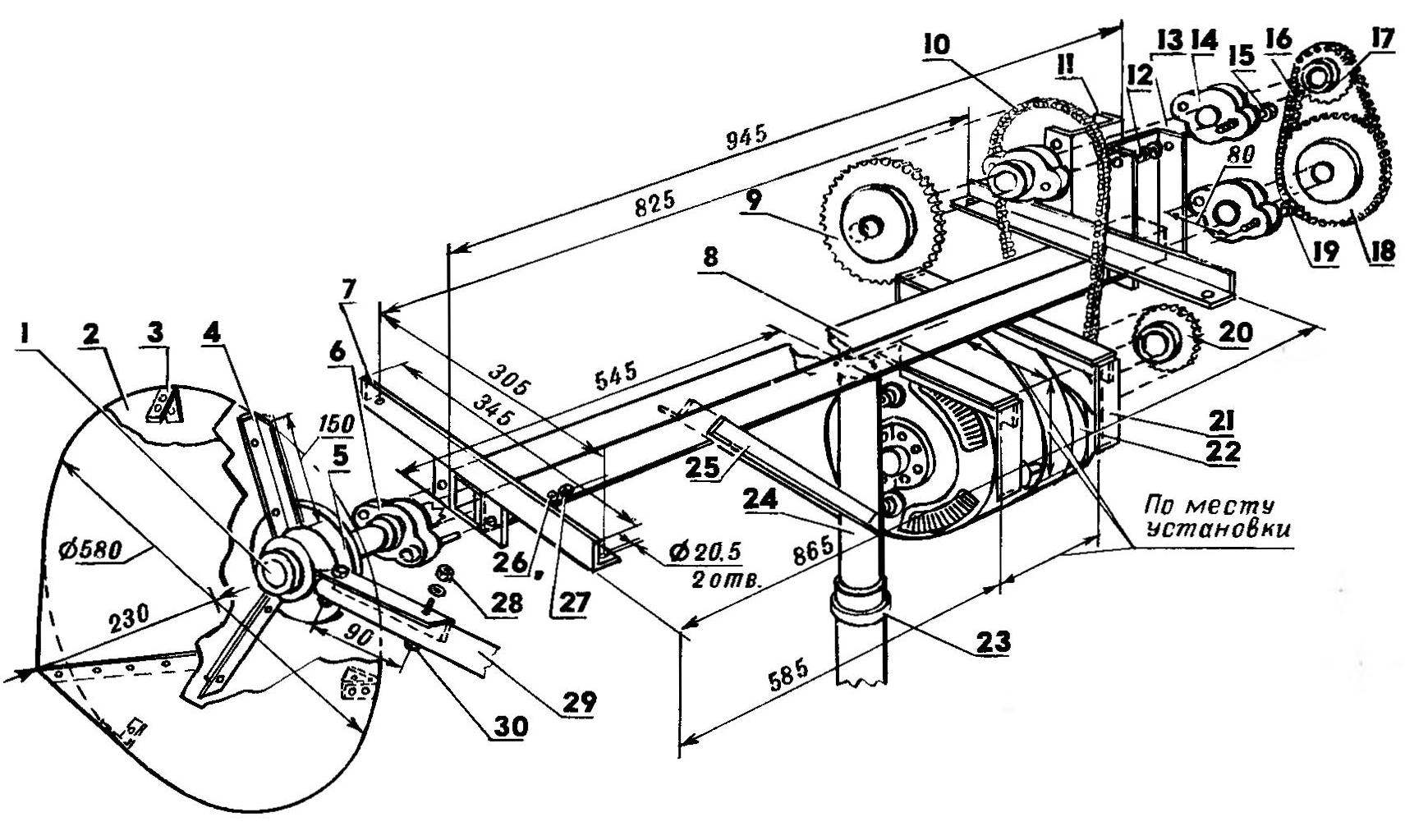

Р и с. 2. Кинематическая схема ветро-электроустановки:

1 — ветроколесо трехлопастное парусное, 2 — шарикоподшипник радиально-упорный (2 шт.), 3 — труба опорная квадратного сечения, 4 — вал ведущий, 5 — шарикоподшипник радиальный (2 шт.), 6 — промежуточный вал, 7 — передача силовая с приводной роликовой цепью ПР-19,05, 8 — обтекатель, 9 — передача силовая с приводной роликовой цепью ПР-12,7, 10 — генератор синхронный мощностью 1200 Вт, 11 — стойка-труба внутренняя, 12 — подшипник радиальный самосмазывающнйся, 13 — стойка-труба внешняя, 14 — подпятник, 15 — мачта нз металлических ферм.

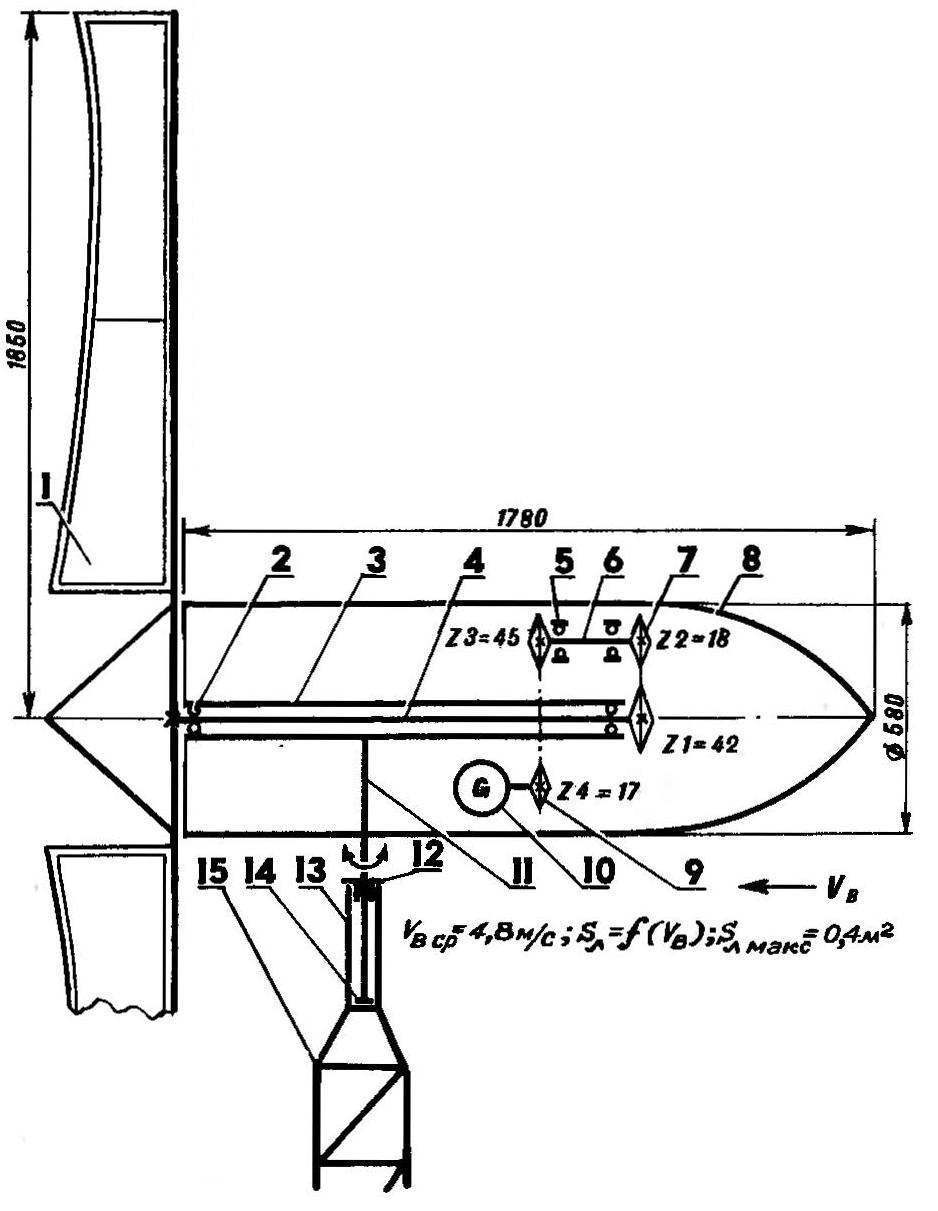

Рис. 3. Изготовление лопасти:

1 — планка прижимная (полоса сечением 3X25 мм, АЛ9-1), 2 — распорка-основание (отрезок склепанных и «эпоксидированных» вместе алюминиевых уголков 25X25 мм с приданием нужной конфигурации), 3 — парус (пропитанное синтетическим лаком капроновое полотно массой 113,4 г), 4 — большая укосина (12-мм алюминиевый прокат), 5 — особой конфигурации), 9 — ребро-«сандвич» (склепанные и «эпоксидированные» вместе заготовки из 6-мм листа АЛ9-1; 3 шт.), 10 — кронштейн стыковочный (20-мм отрезок алюминиевого уголка 25X25 мм, 6 шт.), 11 — малая укосина (12-мм алюминиевый прокат), 12 — законцовка (отрезок склепанных вместе и «эпоксидированных» алюминиевых уголков 25Х 25 мм), 13 — гильза свинцовая (12-мм отрезок сплющиваемого цилиндра с наружным диаметром 12 мм и внутренним — 3 мм, 2 шт.), 14 — оболочка троса (два последовательно составленные отрезка полиэтиленовой трубки), 15 — трос натяжной.

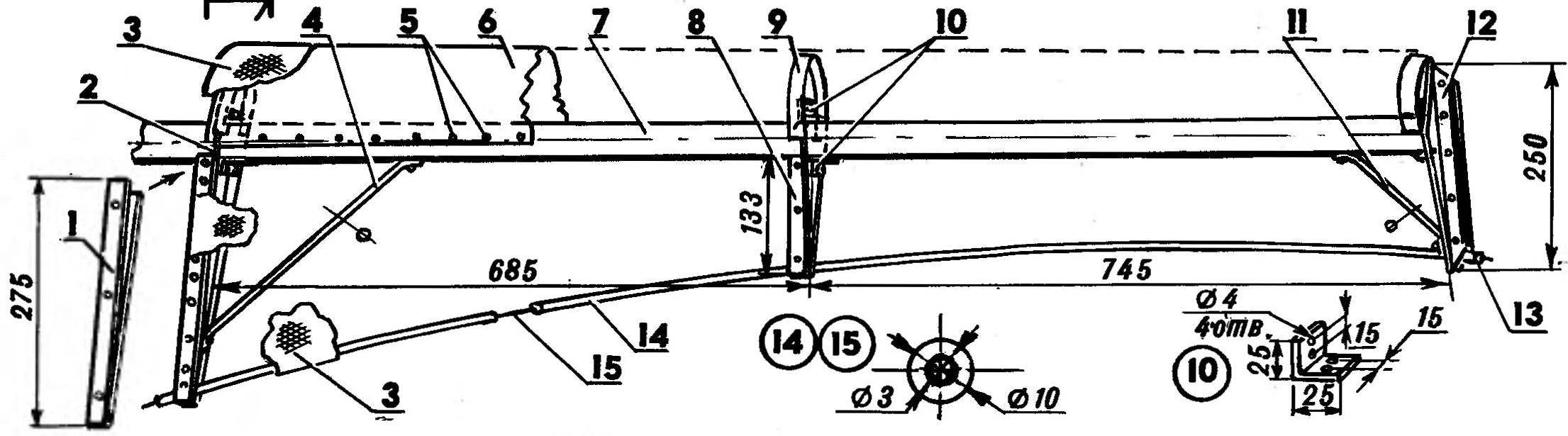

Р и с. 4. Сшивание паруса из заготовки, сложенной вдвое:

1 — полоса усиления (75-мм ширины капрон) законцовочной части, 2 — припуск шва 20-мм, 3 — заготовка полотна паруса (капрон, сложенный вдвое), 4 — полоса усиления основания (75-мм ширины капрон).

Р и с. 5. Распорки для удержания каната и натяжения задней кромки лопасти, их положение относительно ребер-«сандвичей» на лонжероне:

1 — ребро-«саидвнч» (3 шт.), 2 — «носик» раскорки-законцовки, 3 — кронштейн стыковочный (6 шт.), 4 — хвостовик распорки-законцовки и (такая же деталь) распорка-середина, 5 — распорка-основание.

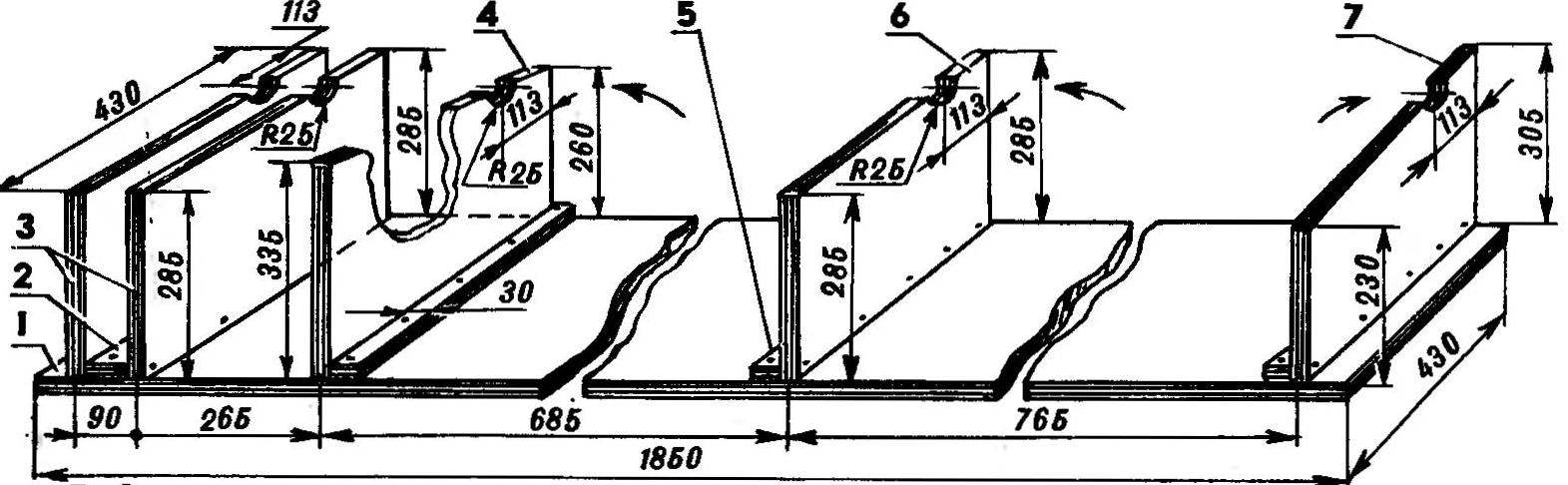

Рис. 1. Шаблоны для выполнения заготовок:

1 — формующий брусок (20-мм фанера), 2 — кронштейн стыковочный, 3 — контур деревянного блока, а равно — второго слоя у ребра-«сандвича», 4 — первый слой ребра-«саидвича».

Рис. 7. Стапель:

1 — базис, 2 — распорка, 3 — стойка-фиксатор лонжерона лопасти (2 шт.), 4 — шаблон для выполнения работ на основании паруса, 5 — плаика усиления (3 шт.), 6 — стойка-фиксатор середины паруса, 7 — стойка для работ на законцовке. Все детали стапеля изготавливаются из 20-мм фанеры, крепление — на шурупах. Стрелками указаны направления, в которых прикрепляются ребра-«сандвичн» к стапелю на предусмотренные для них места.

Рис. 8. Расположение узлов и деталей на несущей конструкции с трансмиссионной системой:

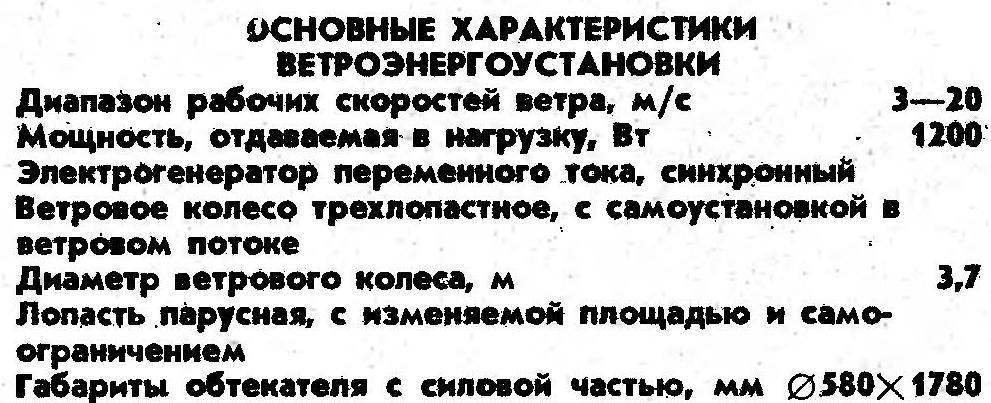

Рис. 9. Капсула обтекателя:

1 — шпангоут основной (многослойная фанера, 3 шт.), 2 — продольная панель обшивки люка (12-мм фанера, 2 шт.), 3 — лонжерон (рейка из многослойной фанеры, вырезанная с изгибом после 3-го шпангоута, 4 шт.), 4 — соединение болтовое М16 с самофиксацией (8 шт.), 5 — кронштейн-направляющая (100-мм отрезок стального уголка 40Х Х40 мм, 4 шт.), 6 — полоса обшивки (фанера, суживающаяся по ширине после прогиба на 3-м шпангоуте, 23 шт.), 7 — шпангоут переходной (20-мм фанера), 8 — шпангоут концевой, 9 — покрытие стеклопластиковое, 10 — насадка конусообразная (максимальный диаметр 386 мм, пенопласт) ,11 — поперечная панель обшивки люка (20-мм фанера).

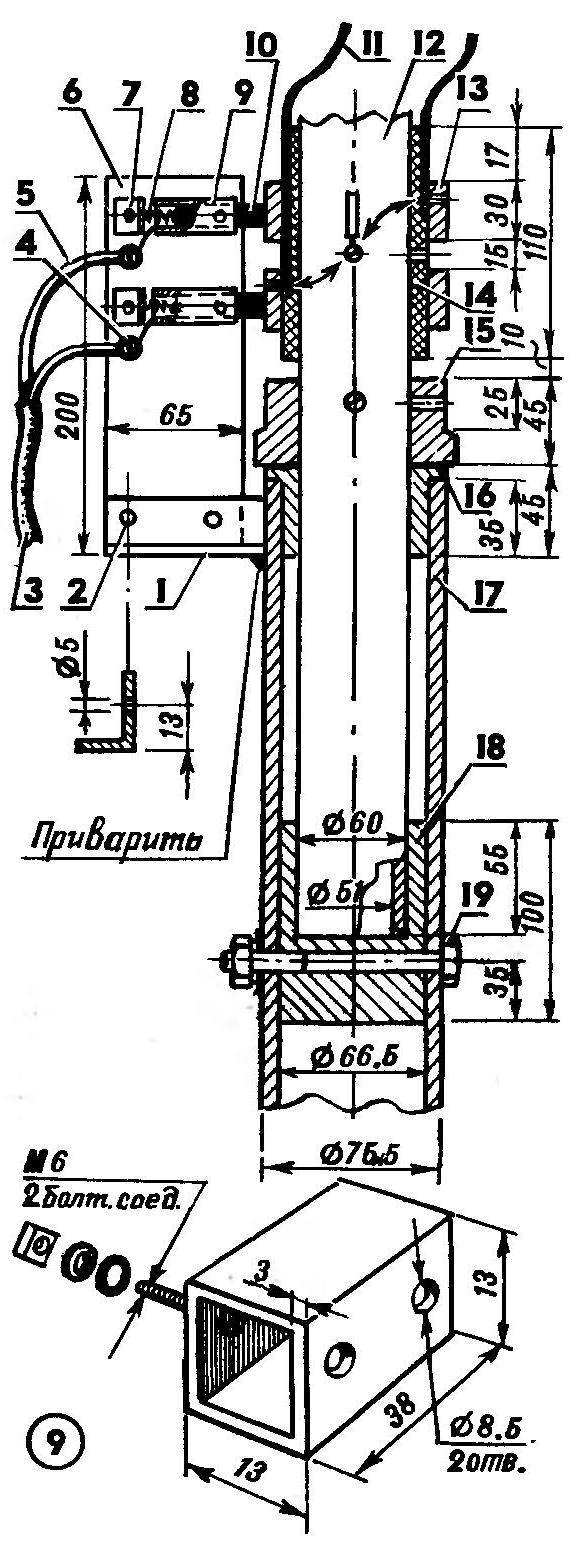

Рис. 10. Опорно-поворотный узел:

1 — кронштейн приварной (стальной уголок 25Х 25 мм), 2 — заклепка (4 шт.), 3 — кабель электрический, 4 — клемма н подвод к щетке контактной (2 шт.), 5 — жила электрокабеля (2 шт.), 6 — 5-мм пластина стеклотекстолитовая, 7 — упор-кронштейн (алюминиевый уголок 12Х 12 мм, 2 шт.), 8 — пружина с контактным винтом (2 шт.), 9 — гнездо-направляющая (алюминиевая труба квадратного сечения с элементами крепежа, 2 шт.), 10 — щетка контактная (2 шт.) ,11 — электропривод изолированный (2 шт.), 12 — стойка-труба стальная внутренняя, 13 — кольцо латунное с контактным винтом (2 шт.), 14 — втулка текстолитовая с двумя установочными винтами, 15 — шайба (Ст3) гребенчатая с двумя установочными винтами, 16 — подшипник радиальный самосмазывающийся (АФГМ), 17—стойка-труба стальная наружная, 18 — подпятник (БрАЖ9-4), 19 — болт М24 с гайкой и фиксацией затяжки.

Два шаблона (см. рис. 6, поз. 1) приклеивают к отрезку 20-мм фанеры. Следуя контуру, вырезают ножовкой или лобзиком две образующие ребро фанерные подкладки. Просверливают 5-мм отверстия под центр лонжерона и разметки сборки. Закругление радиусом 2,5 мм (для загибания фланца) и пятиградусный срез заднего угла выполняют с помощью рашпиля.

Шаблон (поз. 4 рис. 6) с 15-мм кромкой под фланец приклеивают к 6-мм алюминиевому листу АЛ9-1, прошедшему термообработку Т4. Получившуюся заготовку аккуратно вырезают; просверливают лонжеронный центр, а для правильной установки на стапеле — соответствующие отверстия. Это своеобразный новый шаблон для изготовления еще восьми таких заготовок (по 3 шт. на каждую лопасть).

Ребра-«сандвичи» получают, «прослаивая» заготовки между двух формующих блоков (подкладок). Жесткой фиксации добиваются, вставляя 5-мм болты через отверстие в стапеле и отверстие лонжеронного центра в формующие блоки с заготовками. А чтобы «прослаивание» шло успешнее, будущие «сандвичи» зажимают в кузнечных тисках. Отгибания фланцев в нужные стороны достигают, используя резиновый молоток.

Формовку фланца завершают, используя свинцовый мягкий припой. После чего получившееся ребро вынимают, подрезают задний край, чтобы максимально приспособить к лонжерону. Теперь дело за остальными деталями лопасти.»

Стыковочные кронштейны изготавливают из алюминиевого уголка 25X25 мм. Из него же выполняют распорки для удержания каната и натяжения задней кромки в основании, в середине и на законцовке лопасти. Делают их весьма своеобразно: не из одного, а их двух отрезков алюминиевого уголка, склепанных и «эпоксидированных» вместе. Длина такой заготовки 2,4 м. В своем сечении она напоминает букву Т. Высокое качество шва достигается тщательной очисткой поверхностей до их соединения, для чего используют сильные моющие средства с последующим «прополаскиванием водой и протиранием до блеска металлической «путанкой».

Нужной формы у распорок добиваются, воспользовавшись ножовкой по металлу. А вырез для лонжерона, заклепочные и тросовое отверстия высверливают электродрелью. Как, впрочем, и отверстия в распорке-основании для прикрепления впоследствии прижимной планки, чтобы надежно удерживать парус на лопасти даже во время самых больших ветровых нагрузок.

Что касается стыковочных кронштейнов, то они приклепываются и «эпоксидируются» и к распоркам (см. иллюстрации), и к ребрам-«сандвичам», и к лонжерону лопасти. Причем удобнее это делать на специальном приспособлении — стапеле, благодаря которому обеспечивается единообразное выполнение лопастей и правильно устанавливаются углы тангажа.

Вот одна из таких операций.

Ребра-«сандвичи» прикрепляют болтами к стапелю на предусмотренные для них места (в направлениях, указанных на рис. 7 соответствующими стрелками, и по установочным отверстиям, которые сделаны как в стапеле, так и в самих ребрах). Затем аккуратно укладывают, начиная с законцовки, «боковые полочки» тросовых распорок на предназначенные для них «постаменты», располагающиеся под требуемыми углами к базису торцы фанерных выступов: стойки 7, стойки-фиксатора 6 и шаблона 4 (см. рис. 7). Лопастный лонжерон продевают в образовавшиеся на стапеле отверстия, благо полукруглые выемки радиусом 25 мм для этого специально и предусмотрены.

Выполняют разметку заклепочных отверстий в лонжероне. Потом последний вынимают, сверлят в нем отверстия. А установив лонжерон вновь в стапеле, приклепывают и «эпоксидируют» стыковочные кронштейны.

Алюминиевую обшивку передней кромки лопасти выполняют из 6-мм листа АЛ9-1, предварительно изогнув его в виде параболы. Причем последнее лучше сделать на ровном полу с помощью длинной доски, наложенной ребром по оси изгиба. Упершись коленями в доску, руками, всем телом создают необходимое давление на лист, добиваясь получения желанной формы.

Следующая операция — прикрепление обшивки к лопастному скелету. При этом целесообразно воспользоваться специальными С-образными зажимами (на иллюстрациях не показаны).

Начиная с законцовки, просверливают заклепочные отверстия в покрытии, лонжероне и в ребрах. Соединяемые детали «эпоксидируют» и приклеивают. А после того как «эпоксид» затвердеет окончательно, выполняют обрезку «избыточного» алюминия с опиловкой образовавшихся острых краев.

Теперь — несколько слов о задней кромке лопасти. Монтируется она с 3-мм гибким стальным тросом, который продевают через предназначенные для него отверстия в распорках. Трос устанавливают в хлорвиниловые трубки и закрепляют у законцовки, зажав его в свинцовой гильзе. После чего на лопастный скелет натягивают парус.

Столь ответственную операцию лучше выполнять вдвоем. Один человек встает на стол, удерживая в своих руках лопасть таким образом, чтобы распорка-основание находилась внизу, а трос задней кромки располагался вертикально с навешенной на конце двухпудовой гирей. Тогда другой (помощник), убедившись, что требуемое натяжение достигнуто, запрессовывает на тросе вторую, находящуюся у распорки-основания свинцовую гильзу. Излишек троса и гильзы обтачивают. А «открытый» конец паруса заворачивают с последующим закреплением на распорке-основании с помощью прижимной планки и болтов с гайками.

Остальные лопасти изготавливают аналогичным образом. Что касается других узлов и деталей, то их выполнение особых трудностей, как правило, ни у кого не вызывает. То же можно сказать и о сборке всей ветроэлектроустановки в целом. Проста и отладка. Дерзайте!

Ветряк с автомобильным генератором

Итак, пришло время попробовать свои силы в создании ветряного генератора с помощью генератора переменного тока грузовика.

Да, мы недавно наткнулись на генератор переменного тока на 24 В, который был в совершенно новом состоянии, поэтому мы построили ветрогенератор полностью с нуля. Наша цель — выяснить, стоит ли эта идея того или нет, так что пора это выяснить.

Шаг 1. Расходные материалы

Список инструментов и материалов, используемых в этом проекте, приведен ниже:

ИСПОЛЬЗУЕМЫЙ МАТЕРИАЛ:

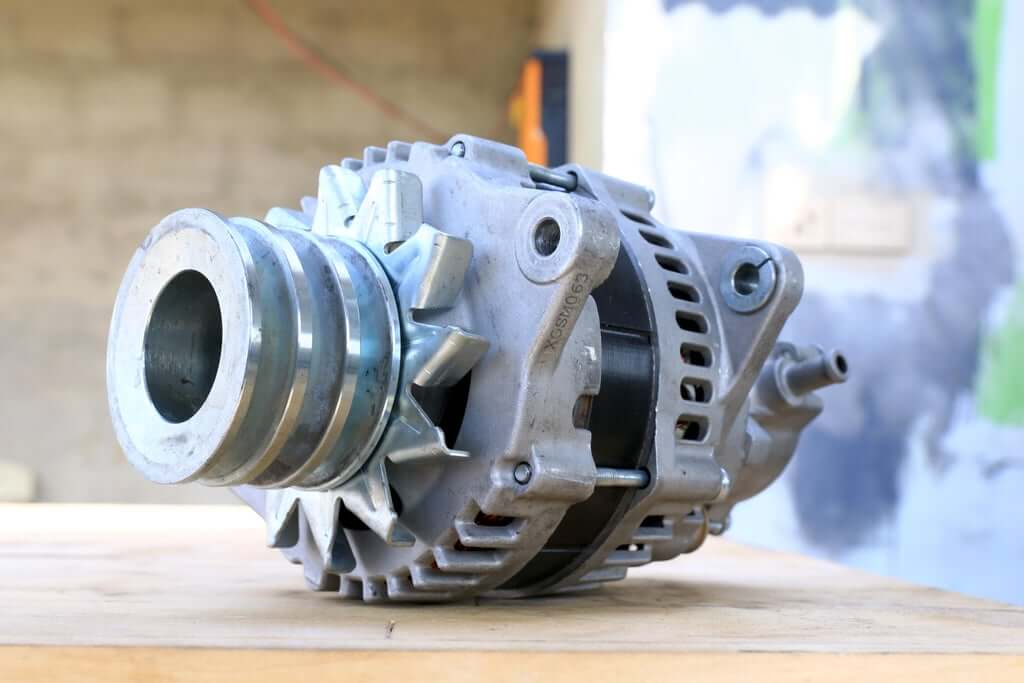

- Генератор 24 В 60 А

- Квадратный металлический стержень 20 мм

- Металлическая трубка

- Металлический вал

- Металлические пластины 8 ‘(круглые)

- Металлические пластины 6 мм

- Проволока

- 6 ‘труба ПВХ

- Гайка, болты и шайба

- Покрасить

ИНСТРУМЕНТЫ :

- Сварочный завод

- Шлифовальный станок

- Сверлильный станок

- Шлифовальный станок

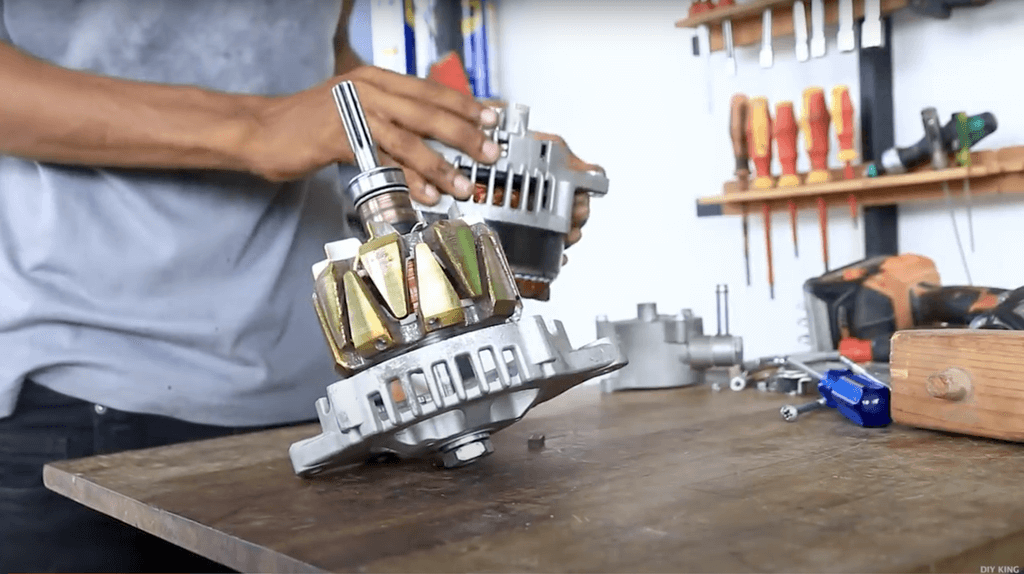

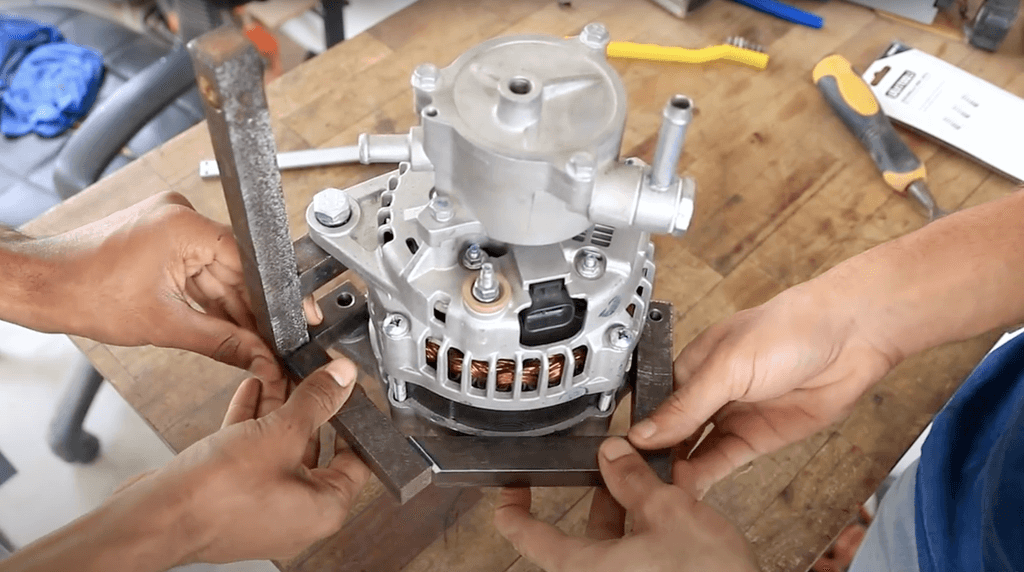

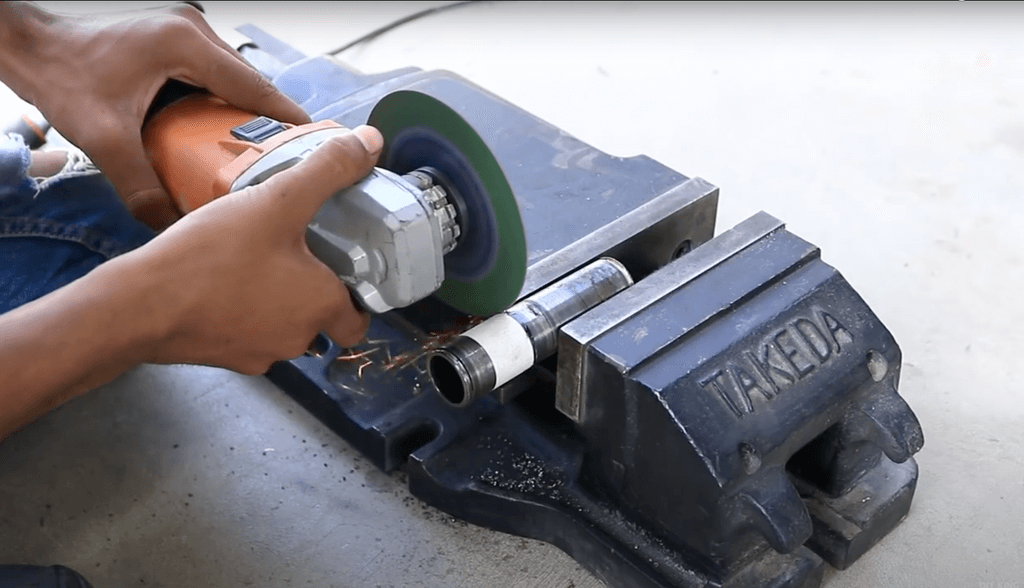

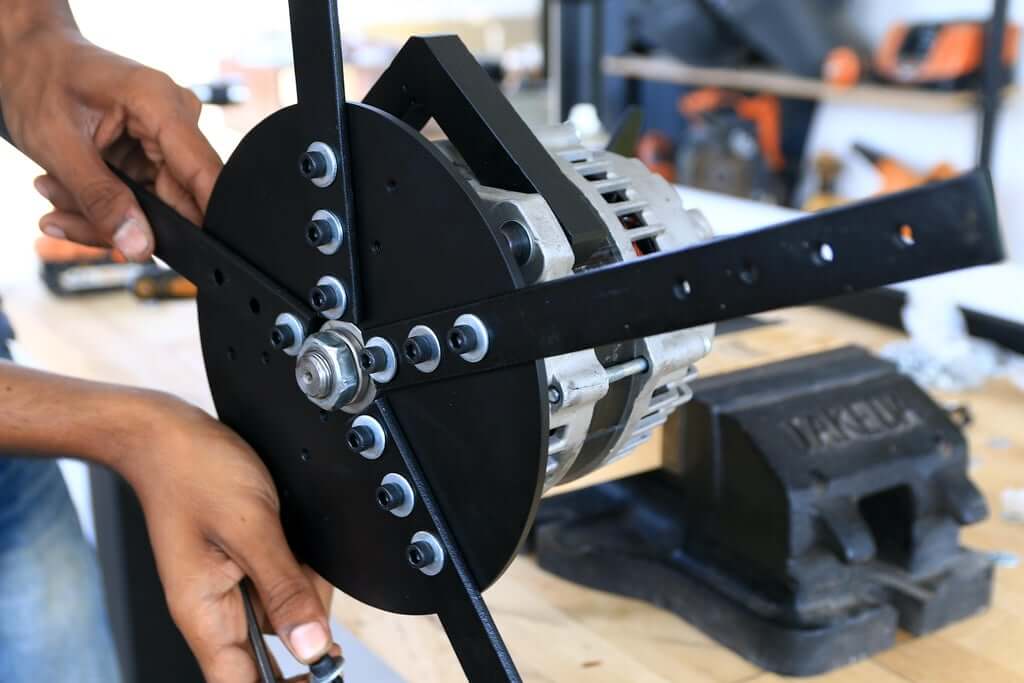

Шаг 2: Модификации генератора

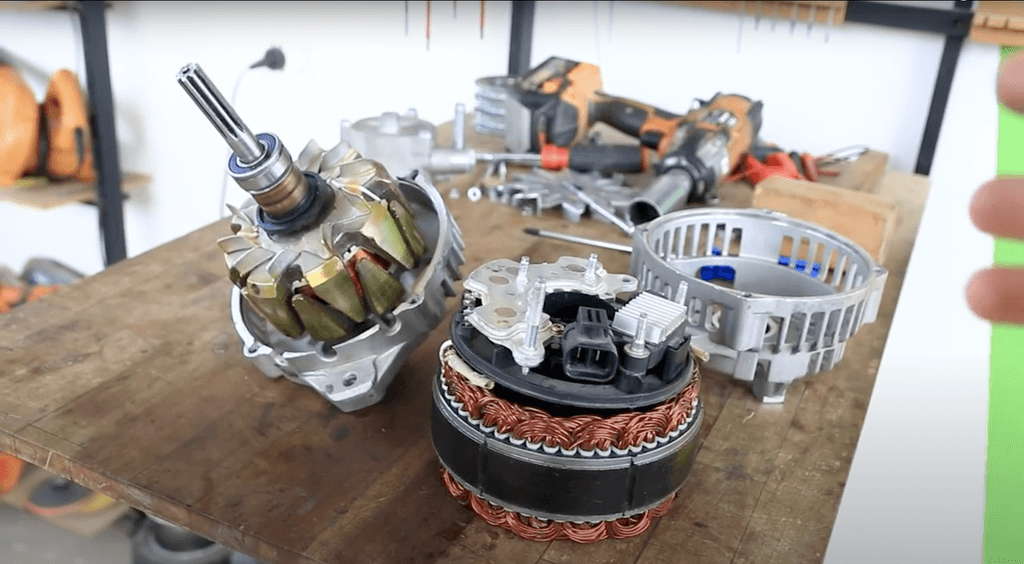

Чтобы сделать этот генератор полезным для нашей ветряной турбины, мы решили внести некоторые изменения и изменения. Для этого есть масляный насос / перистальтический насос, который нам больше не нужен, поэтому мы открутили его и теперь готовы снять шкив и охлаждающий вентилятор за ним.

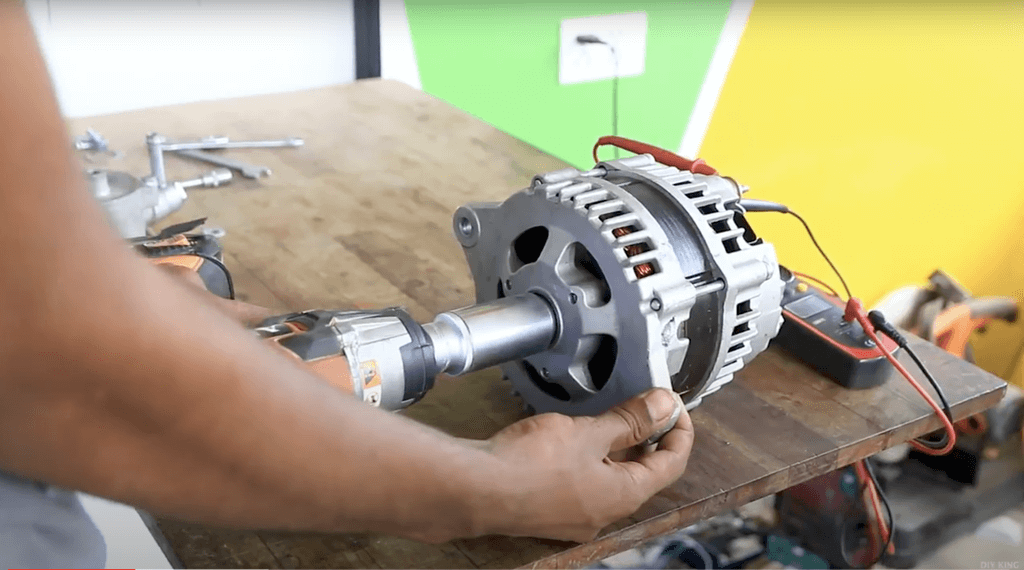

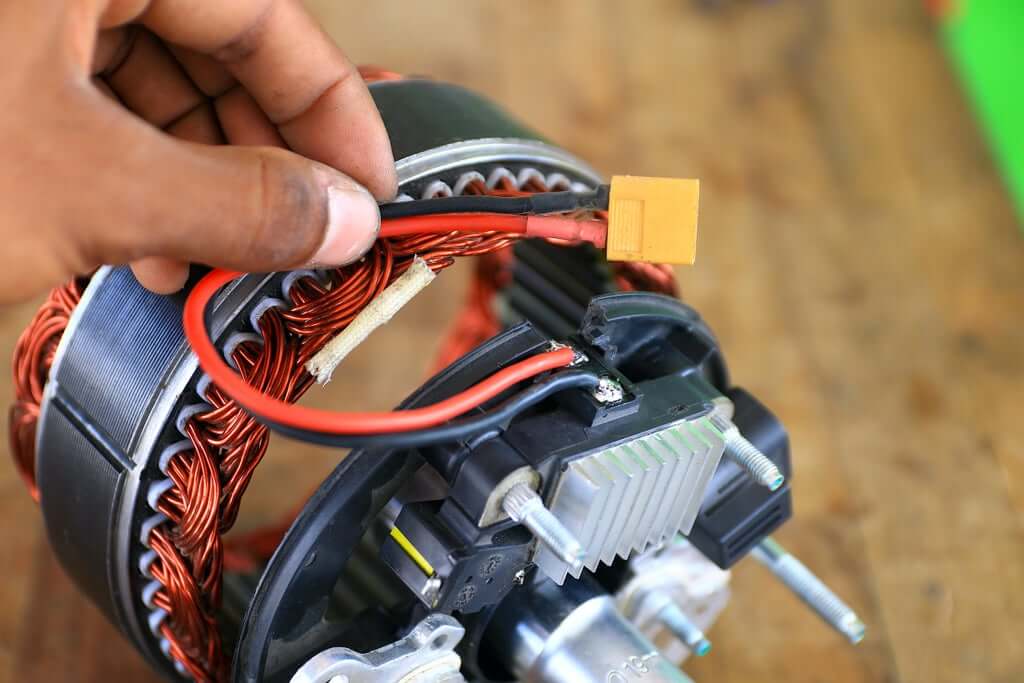

Итак, мы разобрали генератор переменного тока, и, как вы можете видеть здесь, этот коммутатор обеспечивает питание ротора для его намагничивания, а этот разъем, который может показаться, что он подключен к ротору, не подключен, потому что между ними есть регулятор напряжения. Это гарантирует, что независимо от частоты вращения двигателя генератор переменного тока генерирует постоянное напряжение, поэтому нам нужно обойти регулятор напряжения и напрямую подключить пару проводов к угольным щеткам, чтобы намагнитить катушку ротора с помощью внешнего аккумуляторного блока.

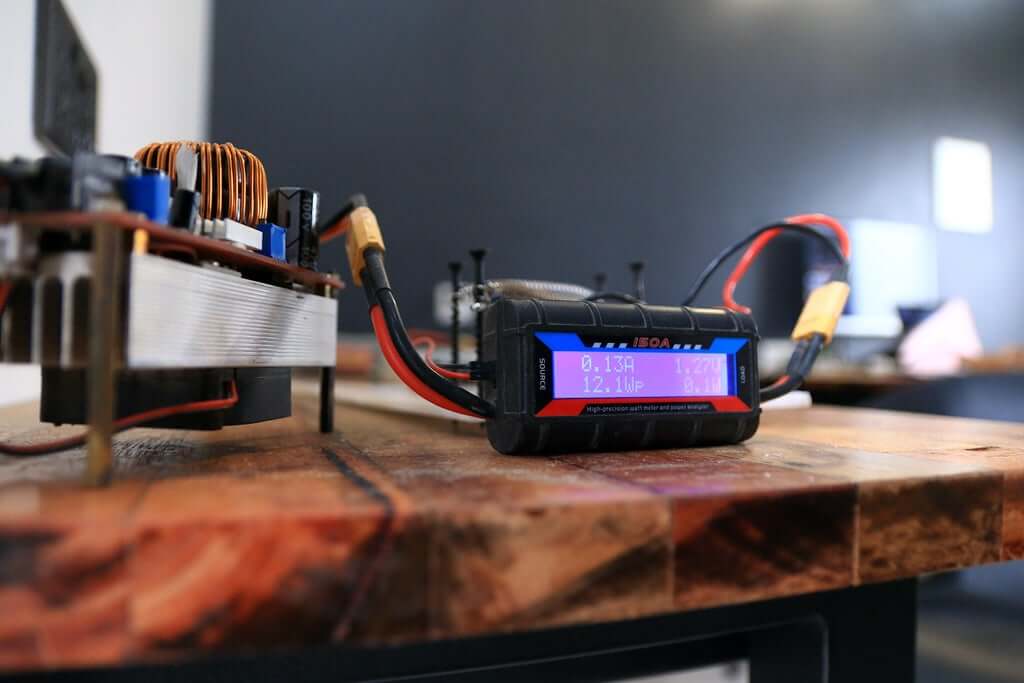

Таким образом, мы успешно взломали этот генератор переменного тока, который выдает 18 В при примерно 700 об / мин, кроме того, что катушка ротора потребляет около 30 Вт энергии от трехэлементной литиевой батареи. Пришло время построить каркас для нашего ветрогенератора.

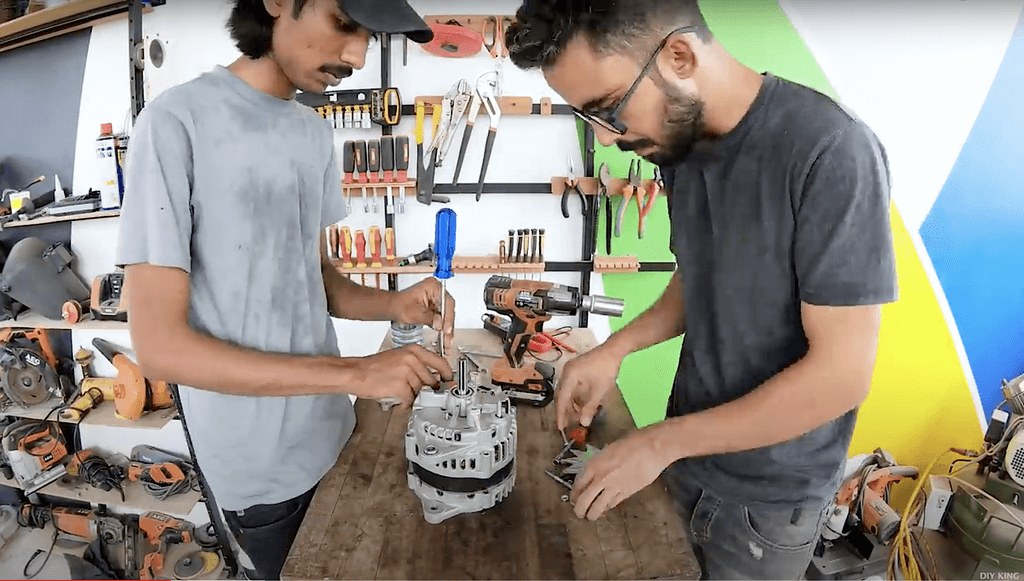

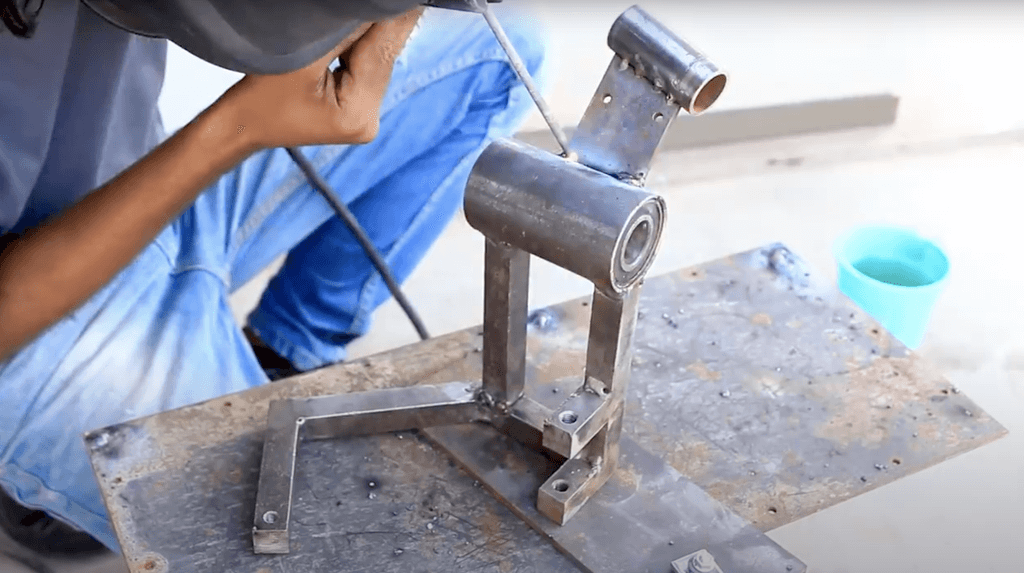

Шаг 3: Основная рама

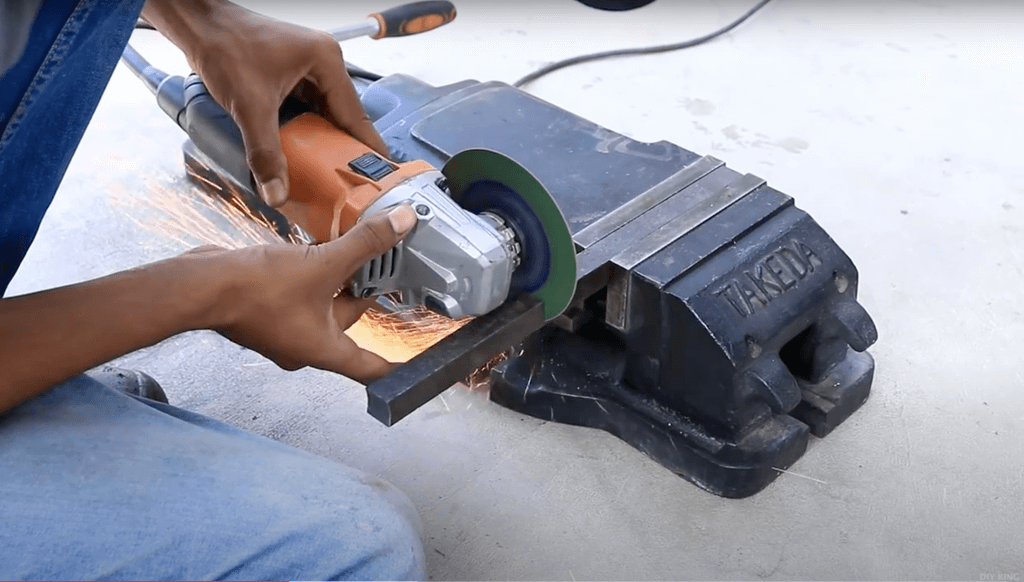

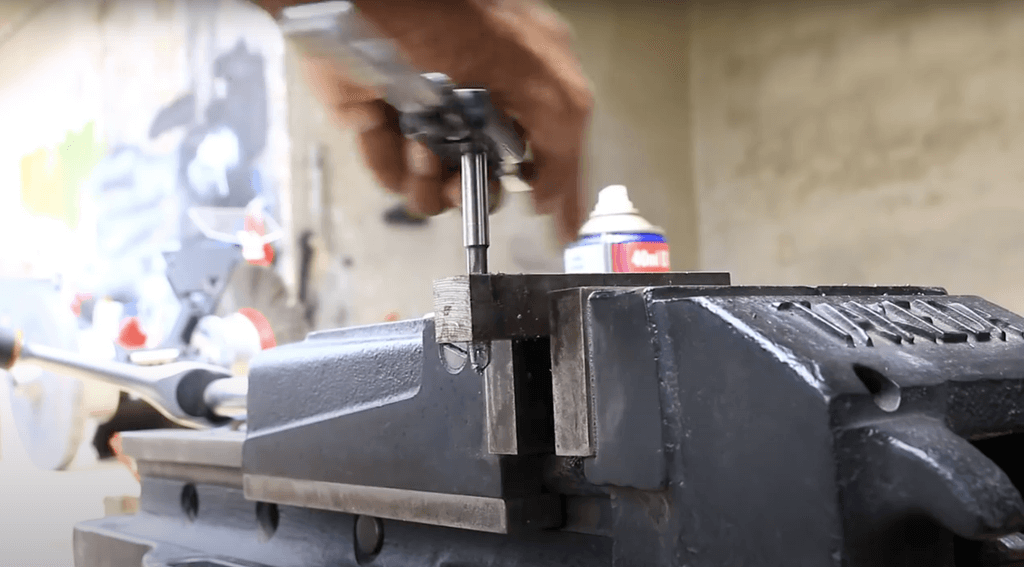

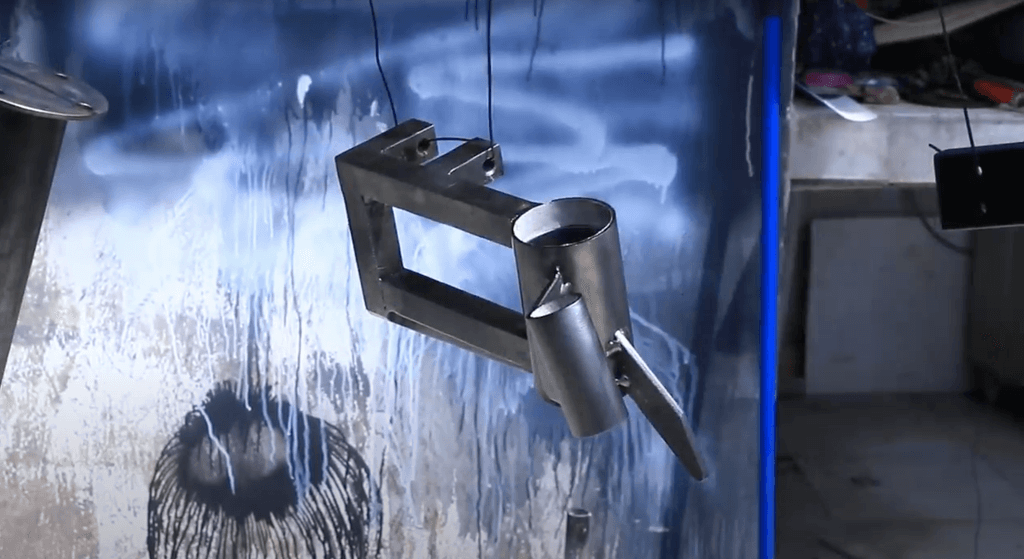

Теперь пора запачкать руки, поскольку мы построили раму, которая скрепит все вместе. Чтобы сделать все устройство прочным, мы использовали 20-миллиметровый металлический стержень для основной рамы. После того, как мы нарезали все детали, мы продвинули крепление двигателя, что позже позволит нам склеить детали перед их сваркой. На генераторе есть три монтажных отверстия, два из которых расположены на одной линии, а третье — на противоположном конце. Итак, мы построили рамку вокруг генератора. Мы начали с встроенных отверстий, а затем добавили кусочки, чтобы добраться до третьего. После того, как все эти детали будут сварены, мы обрезаем лишнюю длину металлического стержня с помощью кольцевой пилы. Это поможет нам прикрепить раму к держателю подшипника, что позволит турбине следовать за направлением воздуха. Затем мы сварили 2-дюймовую металлическую трубу, которая служит опорой для нашей рамы, и приварили дополнительный металлический стержень, чтобы придать ей дополнительную жесткость.

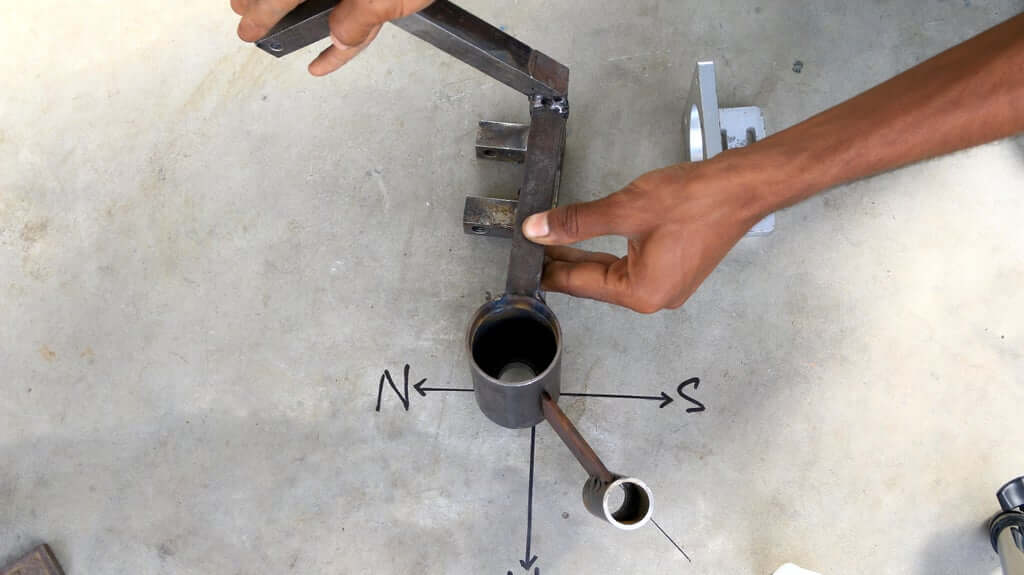

Шаг 4: Механизм закрутки хвоста

Рама построена вокруг генератора, за которым следует держатель подшипника, который позволяет направлять генератор по направлению ветра. Теперь вместо использования фиксированного хвостового оперения мы решили создать закручивающийся хвост, который предотвратит превышение скорости генератора. Для этого мы использовали металлическую втулку, которую извлекли из старого ховерборда, и некоторые металлические детали. Проведя небольшое исследование в Интернете, мы выяснили, что наилучшее положение для механизма закручивания хвоста, когда мы должны установить удерживающую втулку хвоста с углом наклона 20 градусов. Итак, мы приварили 6-миллиметровую деталь со втулкой, чтобы сохранить расстояние между держателем подшипника и хвостовиком.

В качестве хвостовой балки мы использовали металлическую трубку 14 калибра 1 * 2 дюйма длиной 40 дюймов, сваренную с металлическим валом 25 мм под углом 20 градусов. С другой стороны, просверлил какое-то отверстие, чтобы прикрепить акриловый лист.

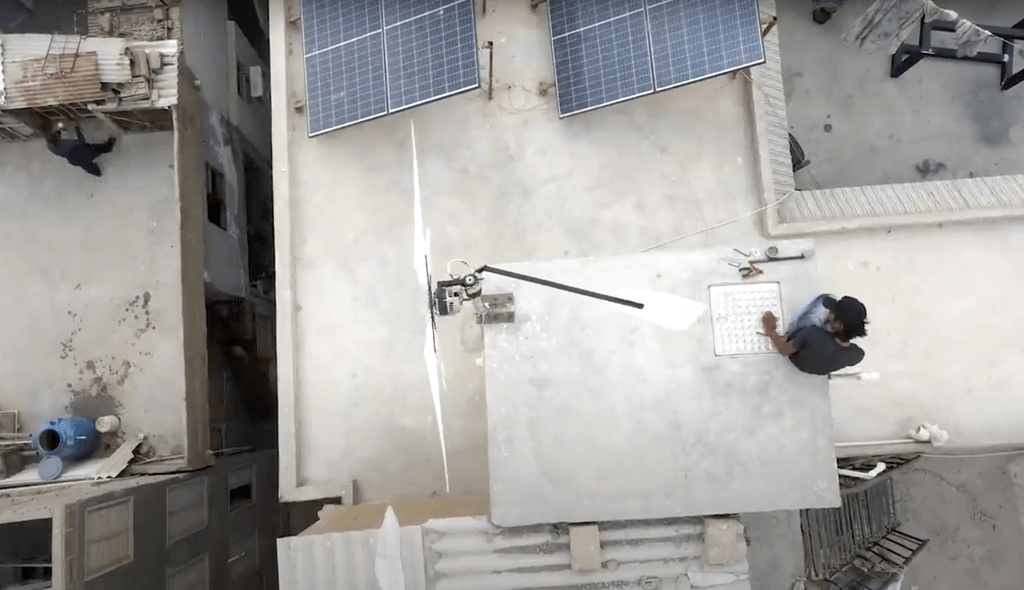

Шаг 5: Передняя пластина и держатель лезвия

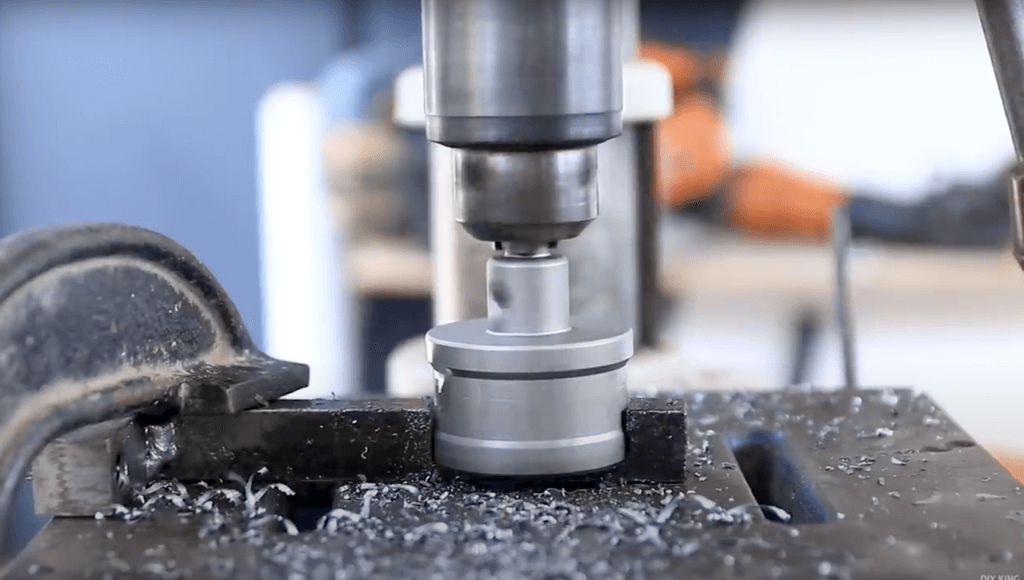

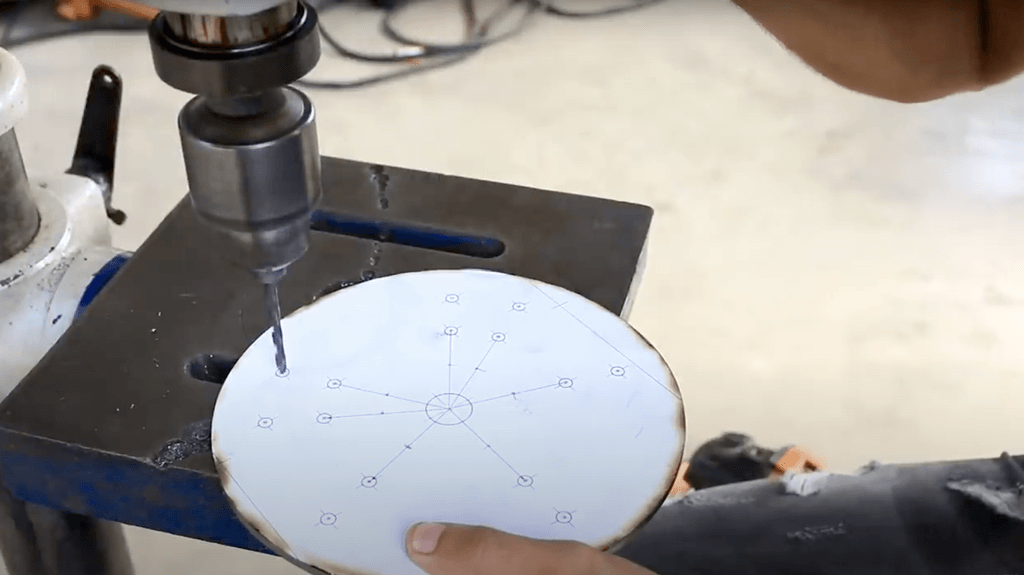

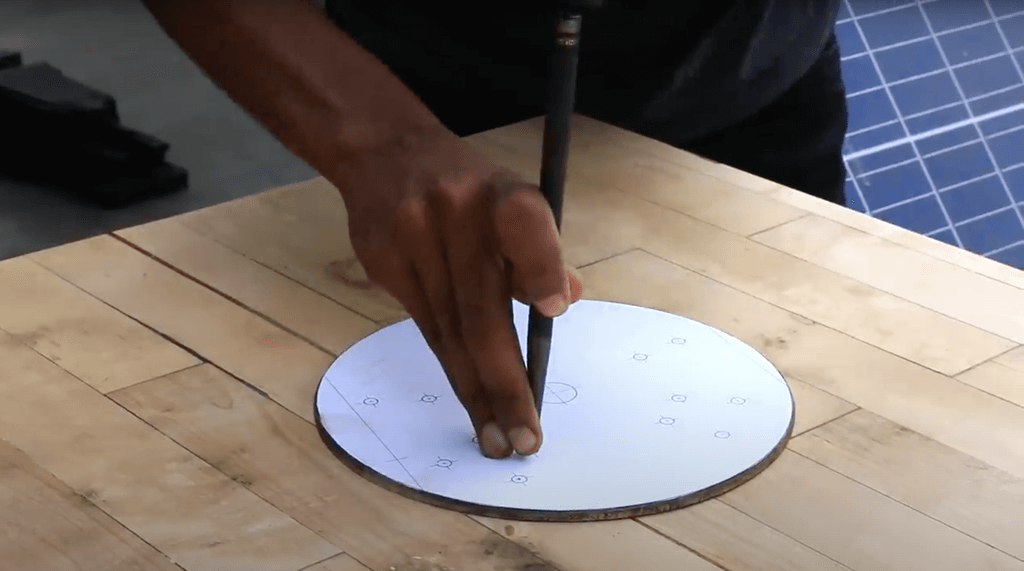

После завершения работы с хвостовым механизмом пришло время собрать переднюю пластину, которая позже будет прикреплена к ротору генератора для его вращения. Для этого мы использовали круглую металлическую пластину толщиной 5 мм, которой хватит для пяти- и трехлопастной конструкции. Затем просверлили отверстия и нарезали резьбу M6, чтобы не использовать лишние гайки.

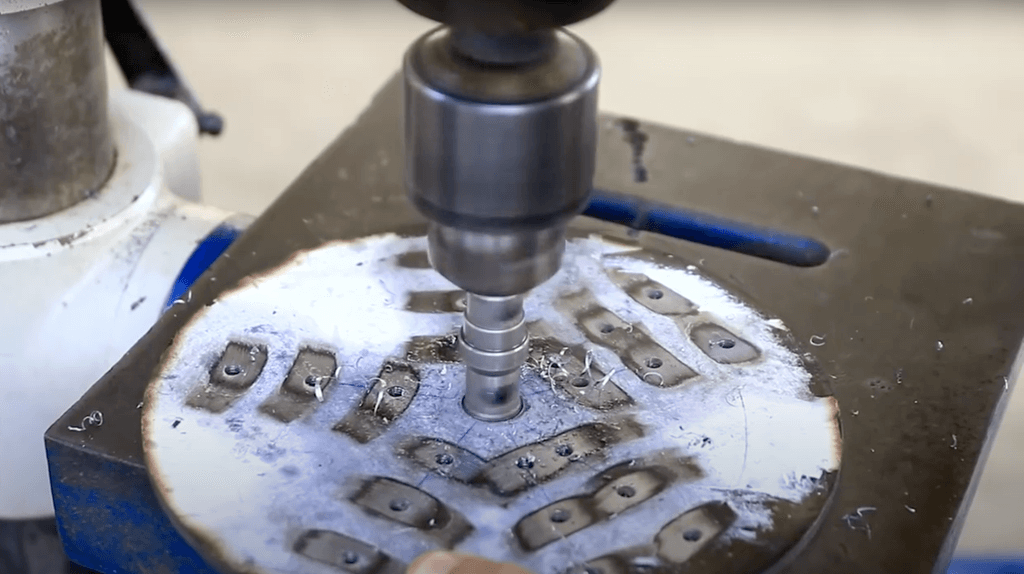

Для того, чтобы прикрепить наши лезвия к передней панели, мы использовали металлическую полосу толщиной 6 мм, чтобы получить жесткую основу для наших лезвий из ПВХ. И снова мы просверлили резьбу M6 и нарезали ее, чтобы наши лезвия хлопали в ладоши.

Шаг 6: Покраска

После завершения всех частей пора закончить покраску, для этого мы сначала очищаем и обезжириваем все детали, а затем красим черной матовой автомобильной краской. Весь процесс покраски был очень удовлетворительным, и результаты были довольно приличными.

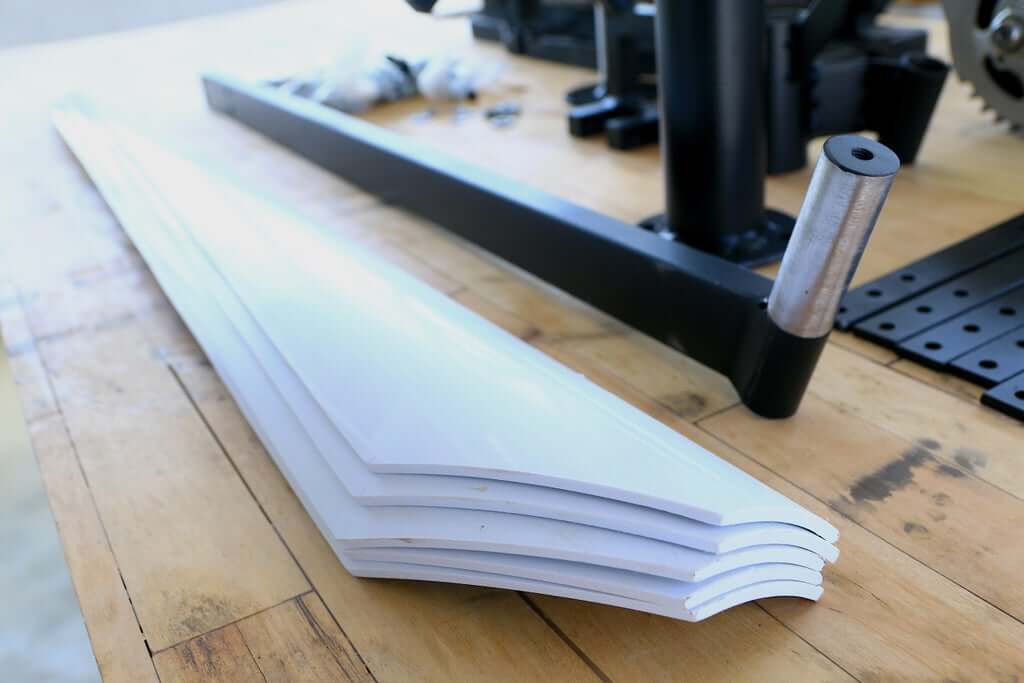

Шаг 7: Изготовление лезвий из ПВХ

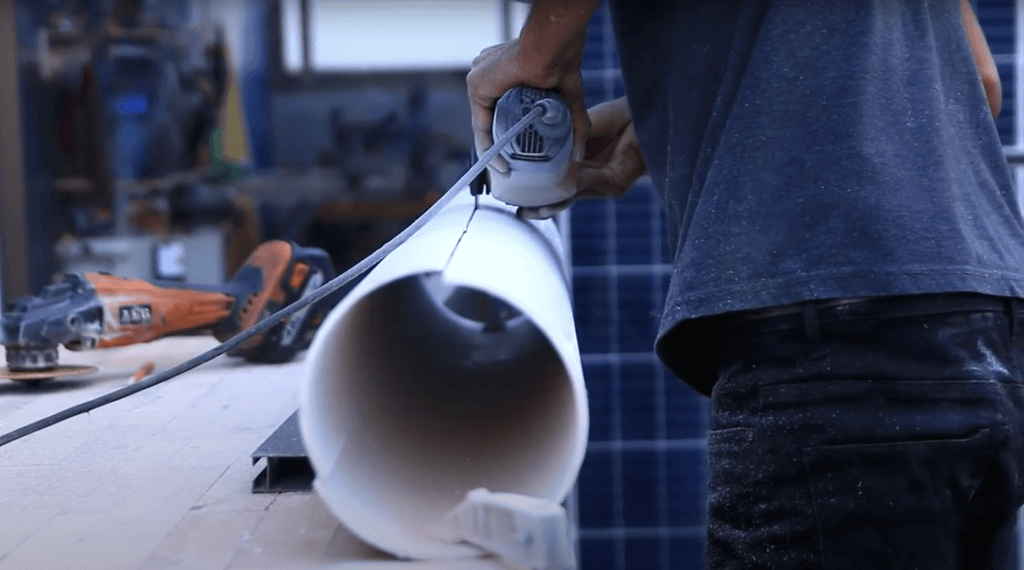

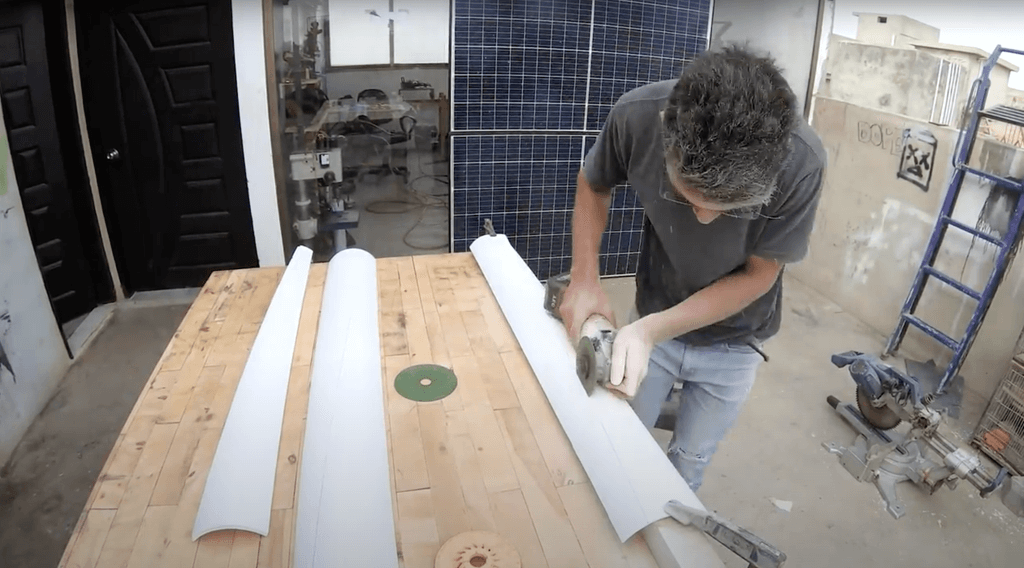

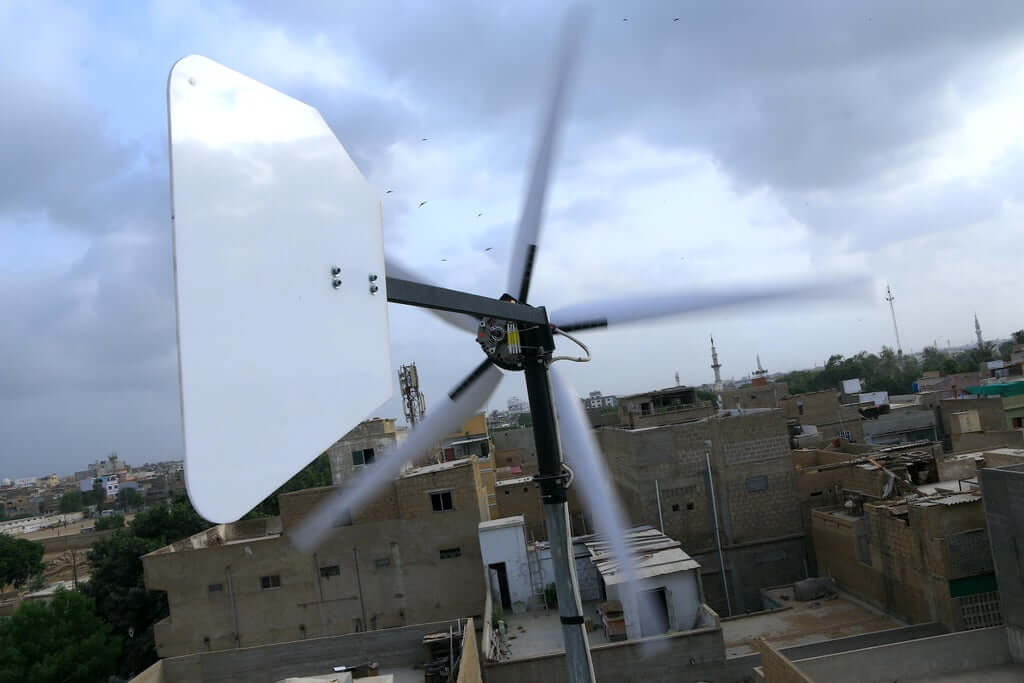

После того, как мы дали деталям высохнуть, пришло время приступить к работе с лезвиями. Для простоты мы использовали трубы из ПВХ диаметром 6 дюймов и длиной 44 дюйма. Мы начали с того, что порубили трубу на три части, каждый из которых позже был разрезан на пару лезвий. Затем закруглили края и просверлили отверстия согласно нашим монтажным пластинам.

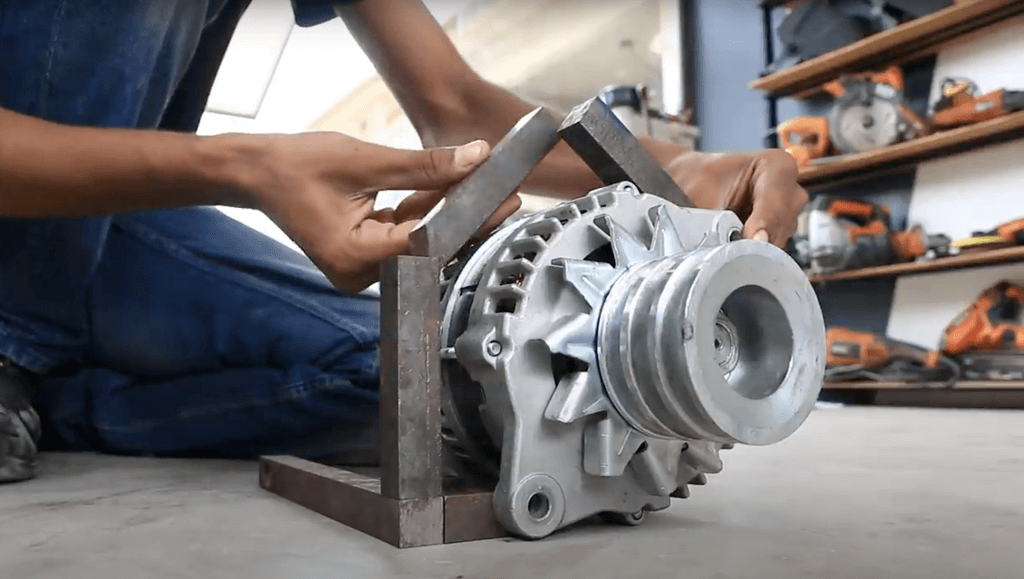

Шаг 8: Окончательная сборка

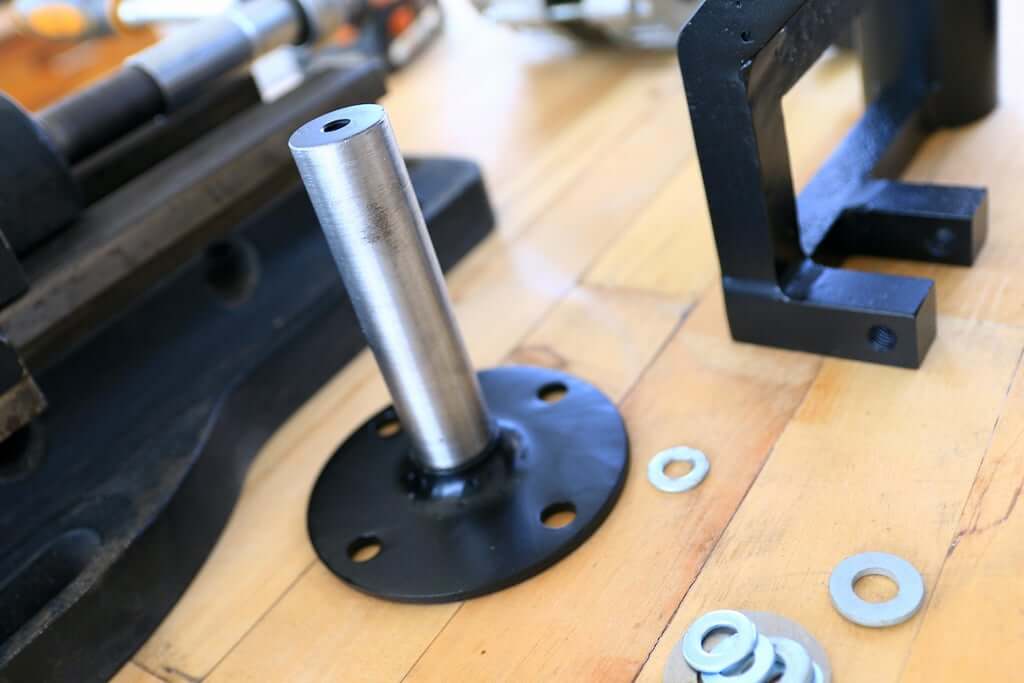

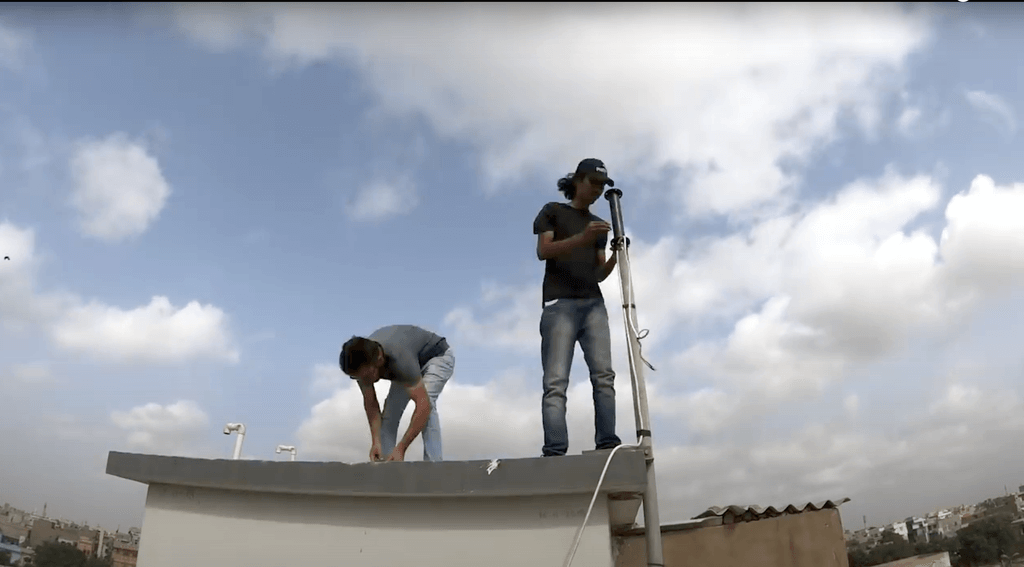

Сначала мы добавили шарикоподшипник в цилиндр главной рамы и надвинули его на главный вал, который скоро будет прикреплен к нашей основной стойке на крыше. Затем прикрепил генератор к раме с помощью винтов M10, затем поместил переднюю пластину и затянул с помощью ударного ключа. Затем вставили металлические полосы, чтобы соединить наши лезвия из ПВХ. После этого мы сдвигаем хвостовую штангу и прикрепляем кусок акрилового листа толщиной 6 мм, чтобы наша ветряная турбина следовала направлению ветра.

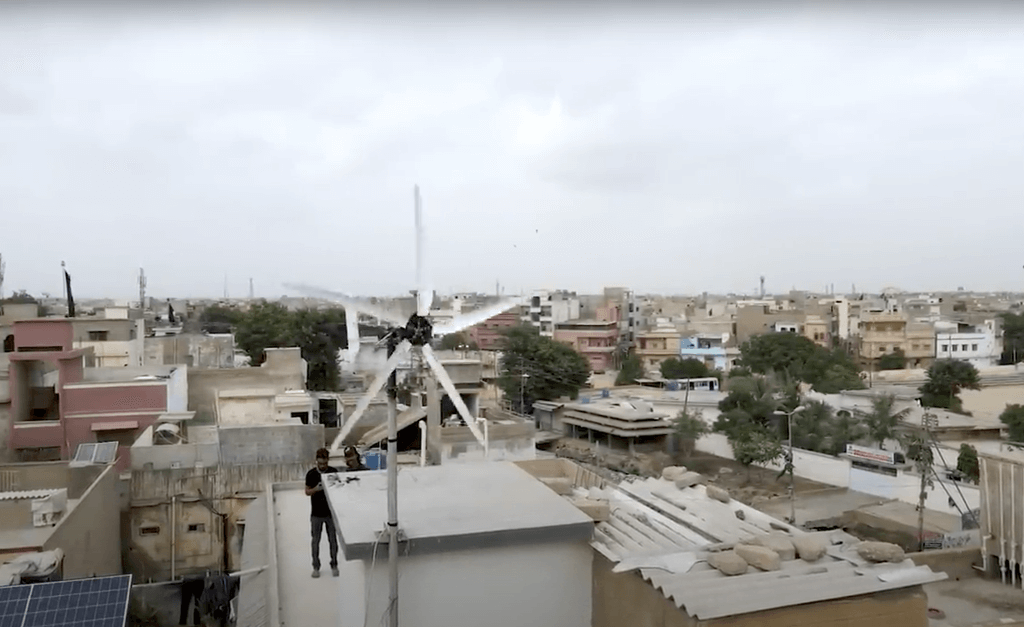

Шаг 9: Монтаж турбины и сбор результатов

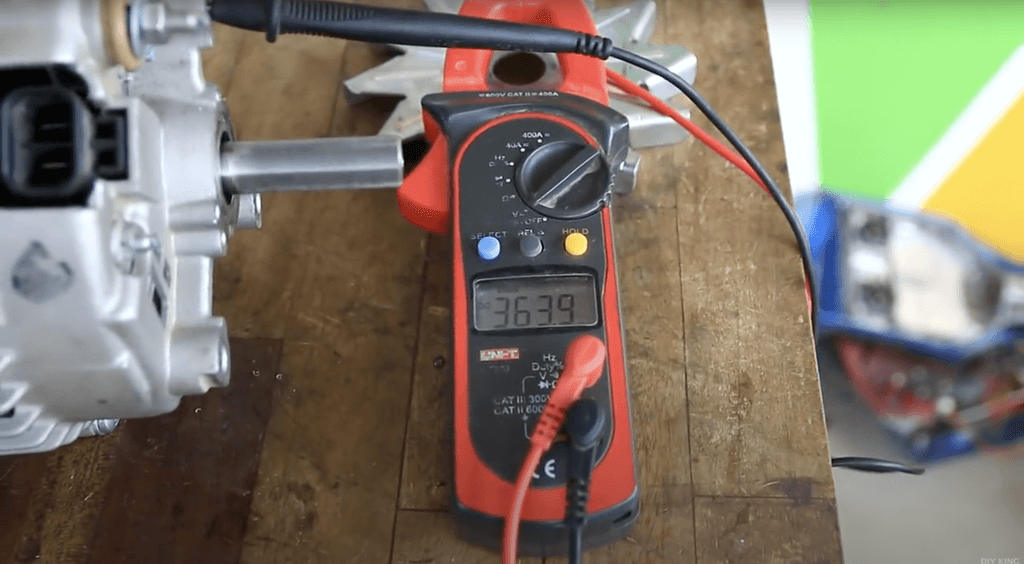

Теперь пришло время разместить нашу ветряную турбину на крыше, в нашем рабочем пространстве, а затем мы прикрепили турбинный блок к пластине нашего столба и выполнили некоторые электромонтажные работы, прикрепив катушку ротора для питания нашего электромагнита, а также подключили наш основной выход. положительная клемма и все тело как отрицательная клемма. Ветер много дул тихо, и если вы заметили, что хвост начал закручиваться влево, это происходит, когда лопасти набирают обороты, когда турбина достигает своей пороговой скорости, которую можно уменьшить, уменьшив размер хвоста и его веса, и наоборот. Это предотвращает превышение скорости турбиной, поскольку лопасти больше не следуют направлению ветра.

Если не считать такого сильного ветра, мы не можем достичь требуемых оборотов. Мы стремились к 700 об / мин, в то время как турбина изначально достигла 200 об / мин, поэтому мы перешли на более короткие лопасти, которые действительно увеличили число об / мин, но все же мы на полпути к 350 об / мин. Максимальная выходная мощность, которую мы смогли получить, составила около 50 Вт, что едва компенсирует количество энергии, которое мы используем для намагничивания катушки ротора, и намного меньше, чем мы ожидали.

Использование автомобильного генератора переменного тока для ветряной турбины может быть не очень хорошей идеей, но есть некоторые хитрости, которые мы с нетерпением ждем, чтобы преодолеть эти проблемы, такие как замена текущего ротора на постоянный магнит и увеличение скорости ротора с использованием более высокого передаточного числа между лопасти и генератор. Об этом мы поговорим в другом видео, поэтому оставьте свои предложения в разделе комментариев ниже.

Материал переведен для читателей modelist-konstruktor.com

Источник http://hobbyport.ru/mk_other/mastrskaya/6901_svetlyachok.htm

Источник https://modelist-konstruktor.com/razrabotki/parusnyjvetryak

Источник https://modelist-konstruktor.com/razrabotki/vetryak-s-avtomobilnym-generatorom