Достоинства и недостатки соединения стальных труб на резьбе

Технология соединения стальных труб на резьбе может показаться устаревшей или даже примитивной. Особенно на фоне появления новых способов стыковки, таких как муфтовые безрезьбовые соединения типа «ГЕБО».

Тем не менее, технология соединения на резьбе была и остается основной в ситуациях, когда нет возможности использовать сварку, требуется быстро собрать линию трубопровода, имея под рукой лишь ограниченный набор деталей и инструментов.

Общие сведения

Использование резьбы оказалось очень удобным для соединения двух элементов цилиндрической формы. Понятно, что резьбовое соединение используется только при условии большой толщины стенок труб. Иначе профиль резьбы, накатанной или нарезанной на поверхности соединяемого участка, может ослабить металл.

Для стыковки элементов магистрали может использоваться коническая и цилиндрическая резьба. Первая применяется преимущественно в машиностроительном оборудовании, вторая используется для стыковки водопроводных и газовых труб.

Схемы стыковки участков трубопровода:

- Классическая схема болт-гайка. Один из соединяемых отрезков должен иметь внутреннюю резьбу, второй – наружную резьбовую накатку или нарезку. Чаще всего в этом случае либо стыкуются трубы разного диаметра (но тогда толщина стенки должна быть не менее 6 мм), либо на конце приварена толстостенная муфта. Так как один из отрезков должен вращаться, то стык получается неразборным. Поэтому применяется преимущественно на закрытых участках водопроводов и подводах бытового газа.

- Схема с использованием дополнительных деталей. Между торцами стальных труб монтируются и скручиваются по резьбе промежуточные элементы с внутренней и наружной резьбой. Один из соединяемых отрезков может вращаться, но чаще всего конструкция соединения позволяет разобрать узел без необходимости выкручивать основную трубу.

Прямолинейные участки стыкуются резьбовыми муфтами, ниппелями и сгонами. Если требуется соединение под прямым углом или необходимо состыковать в одной точке сразу три или четыре отрезка, то дополнительно применяются уголки или кресты. По сути, это те же муфты, но более сложной формы, с нарезанной внутренней резьбой.

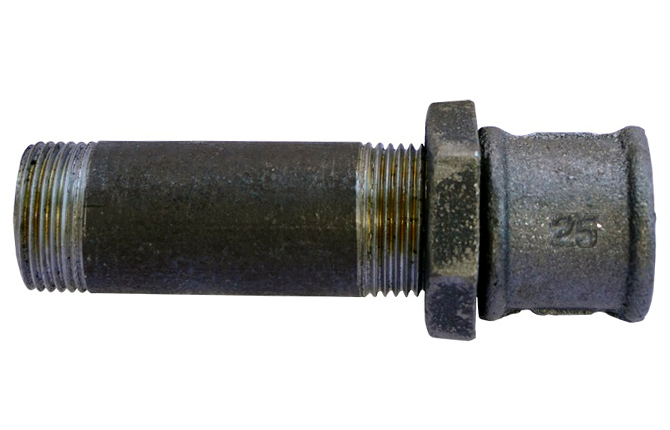

Сгон представляет собой отрезок трубной заготовки с нарезанной с двух сторон резьбой. Причем длина резьбового участка для каждого торца отличается.

Муфта может выполняться в виде отрезка стальной трубы со стенками большой толщины. Внутри нарезана резьба, аналогичная той, что выполнена на сгоне или на ниппеле. Муфтой также называют бронзовый тонкостенный фитинг, у которого по внутренней поверхности с разных концов нарезается правая и левая резьба соответственно.

Обязательный элемент разборного соединения – поджимная контргайка. Она наворачивается для обеспечения герметичности и прочности соединения.

Требования к соединительным элементам

Диаметр стальных труб, используемых в водопроводах, определяются в дюймах. Соответственно, размер резьбы как для трубных отрезков, так и для муфт, сгонов, ниппелей также измеряется в дюймах. Такой подход позволяет избежать путаницы при нарезке резьбы. Плашки для резьбовых участков стальных труб также маркируются в дюймах.

Установлены определенные требования по длине резьбового участка и параметрам резьбы:

- ГОСТ 3262-75 – по водопроводным и газовым трубам;

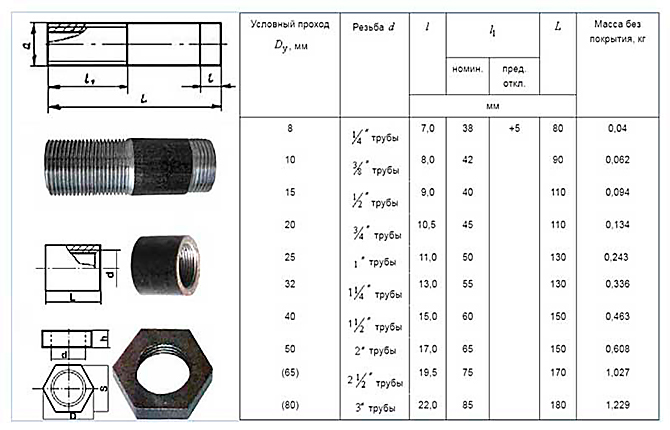

- ГОСТ 8969-75 – по сгонам, используемым в соединениях труб одного диаметра;

- ГОСТ 8961-75 – по контргайкам;

- ГОСТ 8955-75 – по длинным муфтам или фитингам с правой и левой резьбой;

- ГОСТ 8946-75 – по проходным угольникам, используемым для поворота трубы;

- ГОСТ 8948-75 и ГОСТ 8951-75 – к прямым тройникам и крестам.

Размеры резьбового участка, его длина, количество ниток привязаны к диаметру и толщине стенки стальной трубной заготовки. Параметры подобраны так, чтобы соединение двух труб получалось надежным, при этом стенка водопроводной магистрали не ослаблялась резьбовым профилем, всегда оставался запас прочности.

При покупке деталей для стыковки стальных труб нужно обращать внимание на параметры резьбового участка, симметричность профиля, одинаковую высоту вершин по всей длине нарезки.

Большинство деталей, используемых в соединениях, изготавливают из стальных заготовок полукустарным способом с помощью плашек или нарезают резцом на токарном станке. Требования ГОСТа могут не выдерживаться.

Один и тот же профиль часто с нарушением технологии нарезается как на легкой заготовке, так и на тяжелой стальной трубе. При том, что на тонкостенных заготовках профиль не режется, а накатывается. Из-за брака соединение выходит из строя в первый же год эксплуатации.

Виды разъемных соединений

Стыковка двух участков водяной или газовой трубы одного диаметра может выполняться тремя способами:

- стяжка муфтой и контргайкой;

- соединение двух стальных труб длинной муфтой с правой и левой резьбой;

- сгоном и двумя муфтами.

Конкретную схему стыковки стальных труб выбирают в зависимости от места предполагаемого соединения, наличия поворота, врезки водопроводного крана или места разветвления коммуникаций.

Стыковка двух стальных труб с помощью пары муфта-контргайка

Данный тип соединения считается доступным в применении для всех желающих. Способ подходит для сборки или наращивания линии стального водопровода из трубных заготовок с предварительно нарезанной на концах резьбой. Предполагается, что подсоединяемый отрезок может вращаться вокруг оси.

- Накручивают до упора контргайку на резьбе основной трубы, выполняют подмотку резьбового участка ФУМ-лентой. Наворачивают муфту, не доходя до контргайки 4-5 мм.

- Наворачивают контргайку и выполняют подмотку лентой ФУМ второй трубы.

- Совмещают торец с резьбой с входом в муфту, приподнимают трубную заготовку на одну линию с основной трубой. Придерживая трубным ключом, вворачивают вторую часть по внутренней резьбе. Сначала нужно провернуть рукой, затем дожать ключом.

После того как вторая трубная заготовка плотно вошла по муфтовой резьбе, притягивают контргайки и зажимают уплотняющий материал.

Таким способом ставят задвижки, врезают треугольники для ветвления водопроводной магистрали.

Соединение длинной муфтой

Зачастую в процессе ремонта или сборки водопровода нет возможности вращать хотя бы одну из сращиваемых половинок. В лучшем случае можно продвинуть по оси или отогнуть одну из труб в сторону на 10-20 мм.

В такой ситуации соединение выполняется с помощью длинной муфты, исполнение «2» по ГОСТу-8955-75. У детали на входе и выходе есть правая и левая резьба. Длина каждого участка невелика, например, для дюймового сечения не превышает 16 мм.

Длинная муфта удобна для соединения стальных труб после ремонта, например, из линии водопровода пришлось выбросить тройник или кран. Остались лишь две половинки трубы с резьбой.

Чтобы выполнить соединение, нужно очистить резьбу от старой подмотки. На ней не должно быть вмятин, коррозии. Допускается точечное повреждение ниток не более чем на 10% поверхности. На каждую трубу наворачивают по стальной контргайке, подматывают ФУМку.

Направление вращения подмотки при укладке ФУМ-ленты на профиль резьбы для каждой половины отличается. Материал наматывают по ходу вращения корпуса.

После укладки уплотнения нужно слегка развести концы стальных труб вдоль оси на величину 35-45 мм. Далее вставить между ними длинную муфту и ввести торцы труб внутрь, стараясь не допустить перекоса. Остается провернуть корпус рукой, чтобы попасть в зацепление с первым витком резьбы с каждой стороны.

Если резьба совпала, то заворачивают трубным ключом, после чего поджимаем стальные контргайки с каждой стороны.

Соединение сгоном, двумя муфтами и контргайкой

Данный способ соединения самый простой и одновременно самый массовый. Он интересен тем, что с помощью пары муфт и сгона произвольной длины можно соединить две стальные трубы, между торцами которых может быть расстояние 110-300 мм.

Использовать стальной сгон большей длины не имеет смысла. Для водопроводов сечением в 1/2-3/4 дюйма рекомендуется использовать сгоны по 110 мм, для дюймовых – 130 мм.

Единственным исключением является использование сгонов длиной по 300 мм для подключения водяных радиаторов к стоякам отопления.

Соединение стальных труб подобным способом возможно при условии нормального качества профиля на резьбовом участке. Обычно на старых стыках страдают первые витки резьбы из–за коррозии или неумелого обращения с инструментом.

Если осталось хотя бы несколько «здоровых» витков, всегда можно дорезать резьбовой профиль на стальной трубе до требуемых 20-25 мм. Для этого потребуется как минимум один помощник, плашка хорошего качества с держателем, парочка трубных ключей, деревянные бруски и проволока.

Одному из работников придется закрепить бруски на водопроводе и удерживать ключом трубу от проворачивания. Второму – смазать резьбой участок литолом или «собачьим салом», завернуть плашку до упора. Далее, проворачивая за раз трубным ключом плашку на небольшой угол, попытаться сделать хотя бы несколько витков.

Поврежденные витки на конце стальной трубы нужно обрезать болгаркой, напильником сбить стальные заусенцы. На новой кромке сделать входную фаску, иначе завернуть муфту будет невозможно.

Длина сгона должна быть меньше расстояния между торцами соединяемых магистралей на 5-6 мм.

Само соединение стальных труб выполняется в следующей последовательности:

- Внутрь на витки контргайки уложить небольшое количество порошка графитовой смазки (на кончике жала шлицевой отвертки). Удерживая контргайку в вертикальном положении, завернуть сгон длинным резьбовым участком вперед. Несколько раз прогнать гайку по всей длине, чтобы резьбовой профиль раздавил и равномерно разогнал порошок по всей резьбе. Его остатки сдуть.

- В дополнение к имеющейся на длинной резьбе контргайке, завернуть муфту. Пару нужно будет довернуть до конца участка, но не затягивать. С противоположного конца сгона с коротким резьбовым участком завернуть вторую муфту, но уже с подмоткой резьбового профиля ФУМ-лентой.

- На соединяемых концах водопровода оба резьбовых участка подмотать ФУМкой. На любой из концов магистрали наворачивается муфта со сгоном, которая на короткой резьбе. Соединение затянуть трубным ключом.

- Согнать муфту с длинного резьбового участка сгона на подмотанную резьбу. Сгон в этот момент зафиксировать и удерживать от проворачивания трубным ключом.

Соединение выполнено, и можно оценить качество работы. Если претензий по перекосам, герметичности или оставшейся резьбе на соединяемых участках нет – подмотать пропитанную паклю между торцом муфты и контргайкой и затянуть последнюю до упора.

После проверки стык обработать антикоррозийным раствором и после сушки окрасить пентафталевой эмалью.

Достоинства и недостатки соединения на резьбе

Правильно собранный узел может прослужить 25-30 лет без ремонта. Сгон, муфта, контргайка стоят недорого, просты в изготовлении даже в кустарных условиях.

При необходимости всегда можно разобрать соединение, заменить поврежденный элемент, намотать уплотняющую ленту. После чего узел будет служить столько же, сколько и сам трубопровод.

Преимущества резьбового соединение труб, способы герметизации стыков

Различные способы соединений между трубами необходимы для монтажа трубопроводов, обеспечивающих транспортировку жидкостей или газов на значительные расстояния. Наиболее распространённый способ — резьбовое соединение, с ним часто приходится иметь дело в бытовой, хозяйственной, промышленной и других сферах.

Разновидности соединений труб

В целом, все способы соединений между трубами можно разделить на два типа: безрезьбовые и резьбовые.

К безрезьбовым соединениям относятся:

- Все виды сварки (ацетиленовая, водородная, пропановая, электросварка, сварка в среде инертных газов, сплавление полимерных труб путём нагревания и т.д.);

- Склеивание труб посредством двухкомпонентного клея, называемое также иногда «холодной сваркой». Данный способ чаще используется для полимерных трубных изделий, но может применяться и для стальных труб, если давление транспортируемых жидкостей или газов в них не слишком высокое.

- Фланцевые соединения, применяемые в тех случаях, когда конструкцию нужно сделать разъёмной.

Что же касается резьбовых соединений труб, то они осуществляются как путём непосредственного соединения трубных изделий между собой, так и через резьбовые тройники, переходники, краны, муфты и прочие дополнительные приспособления.

В какой-то степени особым вариантом трубных соединений можно считать накидную гайку, которая с одной стороны обеспечивает наличие резьбового соединения, а с другой — безрезьбового. Но более правильным будет сказать, что здесь имеет место просто сочетание двух различных способов.

Типы резьбовых соединений между трубами

Подобно безрезьбовым способам, резьбовые трубные соединения также могут быть разъёмными и неразъёмными. Хотя, казалось бы, любая резьбовая конструкция в принципе может быть разобрана, но встречаются ситуации, когда две соединённые резьбой трубы дополнительно приварены к неподвижным поверхностям, что препятствует их разъединению. В этом случае говорят о неразъёмном резьбовом соединении.

Тем не менее, вышеописанная ситуация является скорее исключением; в целом же резьбовые способы рассматриваются как разъёмные виды трубных соединений. Разновидностей их существует несколько, однако наибольшее практическое применение находят два: сгон и двунаправленная резьба.

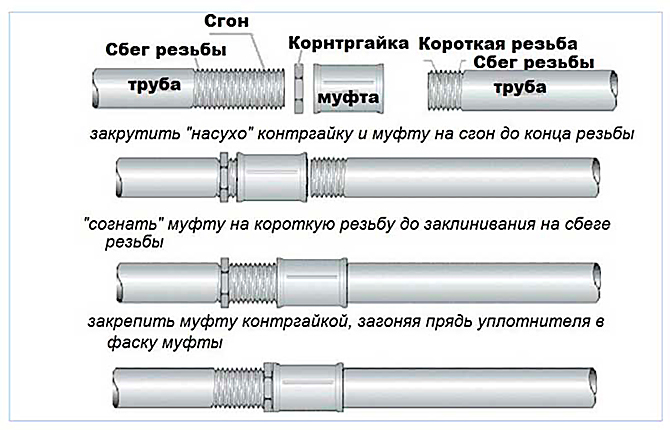

Соединение посредством сгона применяется в тех случаях, когда трубы неподвижны относительно собственной оси, и при этом одна из них имеет длинный резьбовой участок, а другая — короткий. На трубу с длинным отрезком резьбы накручиваются контргайка и муфта. Далее муфта сгоняется с длинной резьбы на короткую до самого конца, поджимаясь с другой стороны контргайкой.

Двунаправленная резьба осуществляется путём использования одной муфты, накручиваемой на две трубы одновременно. Соединяемые таким способом трубы должны иметь различную направленность резьбы, чтобы муфта, накручиваясь, стягивала их друг к другу.

Способы герметизации резьбовых соединений труб

Герметизация трубных соединений необходима для предотвращения утечек жидкостей и газов. Качественный герметик для резьбовых соединений водопровода позволит избежать протечек в будущем.

В случае резьбовых соединений герметизация может быть осуществлена несколькими способами:

- Использование прокладок. Для данного способа требуется достаточная толщина трубных срезов на торцах. Сами трубные торцы обычно не обеспечивают герметично сжатого соединения, но применение прокладок даёт возможность устранить эту проблему. В частности, данный вариант герметизации часто применяется в соединениях с накидной гайкой.

- Подмотки для резьбы. При таком способе резьба уплотняется посредством обвязки всевозможными обмоточными материалами: полимерными нитями и лентами, трубными компаундами и прочими видами затвердевающих герметиков, уплотняющими пастами и смазками, натуральными либо искусственными волокнами и т.д.

- Герметизация посредством деформации материалов. Такой вариант используется в пластиковых трубопроводах низкого давления, соединённых с помощью резьбы. Труба из пластика, снабжённая внешней резьбой, с упором вкручивается в другую, у которой резьба расположена внутри. При таком вкручивании пластик подвергается деформации и хорошо заполняет промежуточное резьбовое пространство, практически не оставляя зазоров.

Что же касается соединения трубопроводов высокого давления, то здесь обычно используется конический тип резьбовых трубных соединений. При таком способе по мере вкручивания одна труба прижимается к другой всё более и более плотно, почти не оставляя промежуточных зазоров между резьбовыми канавками. Тем не менее, дополнительная герметизация таким трубам всё-таки требуется, и здесь используются особо прочные разновидности синтетических герметиков.

Преимущества и недостатки резьбовых трубных соединений

Различные виды трубных соединений имеют свою специфику, плюсы и минусы. Не являются исключением и резьбовые соединения трубопроводов, у которых также есть определённые достоинства и недостатки.

Основные преимущества резьбового соединения труб следующие:

- подходит для соединения труб с различными диаметрами;

- для осуществления сборки не требуется большого опыта и особого профессионализма, достаточно обладать небольшими навыками в данной сфере;

- нет нужды в наборе специальных инструментов, и достаточно наличия простого гаечного ключа;

- соединение устойчиво к высоким осевым нагрузкам;

- удобно в том случае, если впоследствии приходится осуществить демонтаж конструкции;

- при использовании уплотнителей и соблюдении правил монтажа обеспечивает хорошую герметичность и надёжность соединения.

Недостатки резьбовых соединений между трубами:

- при отсутствии резьбы на изделии могут возникнуть сложности с её нанесением, для этого возникает необходимость в специальных инструментах;

- быстрый износ резьбы при частом разборе и сборе соединения;

- в ряде случаев возникает потребность в применении средств стопорения, препятствующих постепенному самоотвинчиванию резьбы.

Плюсы и минусы тех или иных соединений между трубами обусловливают предпочтительные области их использования. В общих чертах, можно сказать, что все виды трубных соединений являются востребованными, и выбор того или иного метода в конкретной ситуации зависит от ряда факторов, таких как технические возможности, материал изготовления, наличие необходимых навыков, инструментов, потребность в тех или иных свойствах соединения и т. д.

Соединение стальных труб на резьбе

— соединения выполняется простыми безопасными в обращении инструментами.

Недостатки соединения стальных труб на резьбе следующие:

— требует больших затрат времени на сборку

— из-за уменьшения толщины стенки трубы в месте резьбы снижается долговечность соединения, поэтому их можно использовать только в местах, доступных для осмотра и ремонта.

При резьбовом соединении труб на их концах нарезают или накатывают наружную резьбу и навертывают муфту с резьбой. Чтобы предотвратить утечку воды через зазор между муфтой и трубой, его заполняют уплотнительным материалом.

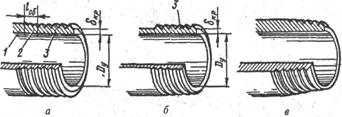

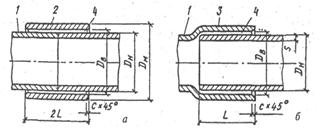

При соединении используют трубную цилиндрическую (ГОСТ 6357-81) и реже коническую (ГОСТ 6211-81) резьбу (рис. 5.2). Цилиндрическая резьба может быть нарезной и накатной; последняя формуется на тонкостенных трубах.

Для неразъемных резьбовых соединений используют короткую резьбу, длина которой несколько меньше половины длины муфты. В этом случае между концами соединяемых труб остается зазор 2-3 мм, что позволяет заклинить муфту на сбеге резьбы и герметизировать соединение.

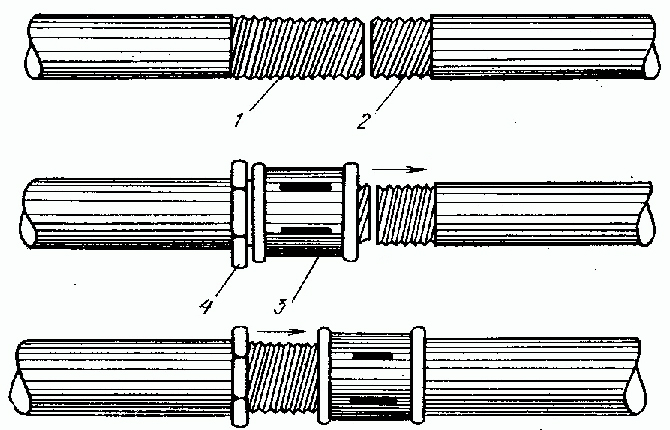

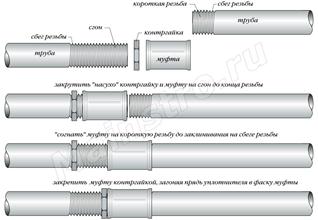

Разъемные резьбовые соединения выполняют с помощью сгона который соединяют с трубами муфтами и уплотняют контргайкой (рис.5.4). На концах сгона нарезают короткую и длинную резьбу. Длина последней должна быть такова, чтобы на нее при разъединении сгона муфта и контргайка навинчивались свободно. Длины резьбы сгона зависят от диаметра трубы.

Трубы на резьбе соединяют в такой последовательности: размечают и отрезают трубы, нарезают или накатывают резьбу, выбирают и укладывают уплотнительный материал, собирают соединение.

Резьба должна быть ровной, чистой, а также иметь полный профиль и одинаковый диаметр витков.

Уплотнительный материал для резьбового соединения выбирают в зависимости от температуры теплоносителя. При температуре его до 105°С применяют льняную прядь, пропитанную суриковыми белилами на натуральной олифе; при большей температуре — асбестовый шнур с льняной прядью, пропитанной графитом на натуральной олифе. При температуре теплоносителя до 150 0 С используют ленту и шнур ФУМ (фторопластовый уплотнительный материал).

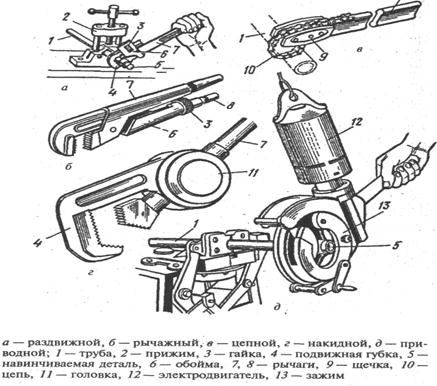

Соединения на резьбе собирают с помощью трубных ключей (рис. 5.3).

Сгоны соединяют следующим образом (рис. 5.4). На длинную резьбу насухо навертывают контргайку и муфту. Затем свинчивают муфту с длинной резьбы и навинчивают ее, применяя уплотнительный материал, на короткую резьбу трубы до конца. Далее наматывают у торца муфты по ходу резьбы свитый в жгутик уплотнительный материал и контргайку плотно подгоняют к муфте.

Рис. 5.4 – Схематическая последовательность выполнения разъемного соединения стальных труб

Соединение стальных труб на сварке и фланцах

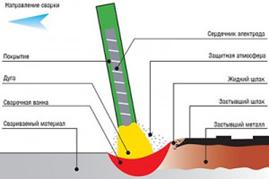

Соединение стальных труб на сварке. Сварное соединение труб широко используют благодаря высокой прочности, герметичности и долговечности стыка. Однако для выполнения сварного соединения требуется сложное пожаро-, взрывоопасное оборудование и высокая квалификация рабочего. При сварке образуются наплывы расплавленного металла на внутренних стенках трубы, что увеличивает сопротивление движению жидкости, особенно в трубопроводах малого диаметра (10-32 мм). Чтобы исключить этот дефект, применяют сварку враструб.

Сварное соединение осуществляется оплавкой концов труб и заполнением зазора между трубами жидким металлом, который, застывая, образует прочное и герметичное соединение (рис 5.5).

Рис. 5.5 — Схема сварки стальных труб

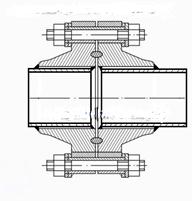

Соединение стальных труб на фланцах — вид разъемного соединения трубопроводов, характеризующегося простотой конструкции, легкостью сборки и разборки, распространенностью фланцевой трубопроводной арматуры.

Соединение на фланцах выполняют в виде двух дисков с отверстиями — фланцев которые закрепляются на концах труб с помощью резьбы, сварки или отбортовки. Между фланцами помещают уплотнительную прокладку, которая сжимается болтами с гайками. Такое соединение при установке арматуры не допускается заделывать в строительные конструкции.

Рис. 5.6 – Соединение стальных труб на фланце

Фланцы, изготовленные из стали по стандартизованным размерам (ГОСТ 12815-80*), приваривают к трубе. Торцовые поверхности фланцев должны быть перпендикулярны оси трубы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за плоскость фланца.

Уплотнением между фланцами служит прокладка из листового материала в форме шайбы. При температуре среды до 105 в С применяют прокладки из термостойкой резины, а при большей температуре — паронит толщиной 2-3 мм. На паропроводах давлением до 0,15 МПа в качестве уплотнительной прокладки используют асбестовый картон толщиной 3-6 мм. Прокладка должна доходить до болтовых отверстий и не выступать внутрь трубы. Поэтому внутренний диаметр прокладки не должен доходить на 2-3 мм до края трубы, а наружный диаметр — до болтов на 2-3 мм.

Болты вводят в отверстия фланцев так, чтобы их головки располагались с одной стороны соединения. На вертикальных трубопроводах головки располагаются сверху. Диаметр болта должен соответствовать диаметру отверстия во фланце. Длину болтов выбирают такой, чтобы болт выступал из гайки не более чем на 0,5 диаметра болта.

На болты навертывают гайки без натяга и после выравнивания прокладки их затягивают гаечным ключом. Чтобы обеспечить равномерное уплотнение прокладки и исключить перекос фланцевого соединения, гайки затягивают постепенно и равномерно по окружности фланца.

Соединение накидной гайкой используют как разъемное соединение для труб небольшого диаметра. Соединение имеет небольшие габариты и требует меньших затрат времени для сборки, чем фланцевое. Чтобы выполнить такое соединение, на конец одной трубы надевают накидную, гайку и конец отбортовывают; на второй трубе закрепляют патрубок с резьбой или нарезают резьбу. Торцы, между которыми помещается уплотнительная прокладка, стягивают накидной гайкой, навертываемой на резьбу.

Способы склеивания стальных труб

Применение клеевых соединений при монтаже стальных трубопроводов позволяет по сравнению со сварными, фланцевыми и резьбовыми обеспечивать не только требуемую прочность и плотность, но и противокоррозионную защиту стыков соединяемых труб, в том числе имеющих коррозионно-стойкие покрытий — оцинкованные, эмалированные, алюминированные. Такие соединения получили применение при монтаже трубопроводов наружным диаметром (Dн) до 133 мм, работающих при давлении до 1 МПа, рабочей температуре — 60-90 0 С и предназначенных для транспортирования различных сред, к которым при указанных рабочих параметрах химически стойки эпоксидные клеи или стеклопластик на эпоксидной основе.

Клеевые соединения подразделяются на три типа:

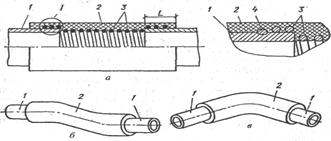

Соединения бандажного типа (рис. 5.7) получают методом многослойной намотки на концы стыкуемых труб ленты из конструкционной стеклоткани с нанесенным на нее слоем эпоксидного клея. После холодного или горячего отверждения клея на месте стыка образуется монолитный стеклотекстолитовый бандаж с высокими упругомеханическими и прочностными характеристиками, имеющий прочную адгезионную связь с поверхностями труб, что обеспечивает надежное и герметичное их соединение.

Рис. 5.7 — Клеевые соединения труб бандажного типа с навивным каркасом:

а — в виде линейной вставки, б — при параллельном смещении осей соединяемых труб, в — в виде отвода;

1 — концы склеиваемых труб, 2 — бандаж, 3 — навивной каркас,

4 — зачеканка витка навивного каркаса в трубу

Раструбные (муфтовые) (рис. 5.8) соединения получают методом нанесения клея на наружную поверхность конца трубы и внутреннюю поверхность раструба (муфты), последующих ввода конца трубы в раструб и затвердения клея.

Рис 5. 8 — Клеевые соединения труб муфтового (а) и раструбного (б) типов:

1 – концы склеиваемых труб, 2 — муфта, 3 — раструб, 4 — зазор для клея

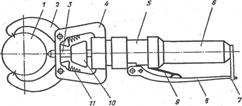

Клеемеханичские соединения идентичны раструбным (муфтовым). Отличие их состоит в фиксации клеевого соединения трехточечным обжатием по периметру раструба или муфты, за счет чего обеспечивается механический контакт сопрягаемых поверхностей (рис. 5.9).

Исходя из условий монтажа и эксплуатации трубопроводов, клеи должны быть технологичными, обеспечивать достаточную жизнеспособность при нормальных температурах, длительную работоспособность при воздействии рабочих параметров транспортируемых веществ, климатических факторов; отверждаться при нормальной температуре и небольших удельных давлениях.

Рис. 5. 9 — Устройство для точечного обжима клеемеханических соединений труб:

1 — труба, 2 — рычаг, 3 — пуансон, 4 — кронштейн, 5 — насос, 6 — масляный бак, 7 — петля, 8 — рукоятка, 9, 11 — пружина, 10 – поршень

Подготовительные работы при склеивании трубопроводов включают:

— разрезку конструкционной стеклоткани на ленты требуемых размеров (при отсутствии тканых лент);

— приготовление и расфасовку компаундов и отвердителя;

— изготовление навивных каркасов для бандажных соединений (при необходимости);

— изготовление муфт и раструбов.

Работы осуществляют в отдельных, оборудованных для этих целей помещениях.

Минимальную длину ленты для одного стыка принимают в зависимости от наружного диаметра склеиваемых труб из расчета не менее шести слоев в намотке: l = (6,2-6,3) πDн.

Клеевые составы поставляют на монтажную площадку в виде двухкомпонентной системы — компаунда и отвердителя (полиамидная смола или полиэтиленполиамин).

Емкость должна быть рассчитана на предстоящий объем работ, соответствующий жизнеспособности готовых клеевых составов, которая составляет (при температуре 15-20°С) 45-60 мин. Срок хранения компаундов устанавливается исходя из наименьшего гарантийного срока хранения входящих в них компонентов.

Контроль качества. Клеевое соединение должно обеспечивать прямолинейность и соосность соединяемых труб. Уплотнительный материал в соединении не должен выступать; его излишки удаляют.

У фланцевых соединений проверяют параллельность фланцев, правильность расположения прокладки, болтов и усилие их затяжки.

Соединение накидной гайкой проверяют внешним осмотром на соосность соединения и контролируют усилие затяжки накидной гайки.

Все соединения после сборки трубопровода подвергают гидравлическим испытаниям.

Контроль качества клеевых соединений трубопроводов обеспечивается постоянным и строгим операционным контролем технологического процесса склеивания, проверкой прочностных свойств образцов, склеенных одновременно и в одинаковых условиях с основными соединениями, освидетельствованием внешнего вида соединений, а также испытанием соединений гидравлическим или пневматическим давлением на прочность и плотность.

Операционный контроль включает проверку:

— соответствия исходных материалов требованиям государственных стандартов и технических условий;

— размеров лент стеклоткани, раструбов и муфт;

— качества подготовки склеиваемых поверхностей;

— точности дозировки компонентов тщательности их перемешивания при подготовке компаундов и клеевых составов;

— полноты и равномерности нанесения клеевого состава на ленты из стеклоткани и склеиваемые поверхности концов труб, муфт, раструбов;

— правильности многослойной намотки лещ из стеклоткани;

— качества обжатия клеемеханических соединений (исключение проворота элементов соединения вручную);

— температурно-временных режимов отверждения клеевых составов и выдержки соединений в неподвижном положении после склеивания.

Для клеевых соединений бандажного типа образцы испытывают на прочность по схеме «сдвиг при растяжении» на разрывных машинах, при этом расстояние от захватов машины до клеевого соединения Н = (3-4) Dн.

Источник https://sovet-ingenera.com/vodosnab/soedinenie-stalnyh-trub-na-rezbe.html

Источник https://kak-sdelano.ru/stroitelnyie-i-otdelochnyie-materialyi/rezbovoe-soedinenie-trub

Источник https://studopedia.ru/5_7986_soedinenie-stalnih-trub-na-rezbe.html