Какие виды задвижек бывают

Для обеспечения плановой и бесперебойной работы магистрали необходимо четко понимать, какие существуют типы задвижек для трубопроводов, каким образом они монтируются на трубы и как их правильно эксплуатировать.

Какие бывают задвижки для трубопроводов

Задвижки для трубопроводов различаются по множеству параметров:

- Конструктивным особенностям.

- Виду приводного механизма.

- Материалу изготовления.

- Габаритным и присоединительным размерам.

- Типу присоединения к трубопроводу.

- Рабочей среде и температурным режимам.

- Климатическому исполнению.

- Герметичности.

- Клиновой конструкции.

- Проходному диаметру.

- Типу уплотнений.

- Максимальному рабочему давлению.

Основными конструктивными элементами выступают:

- Корпус с крышкой, изготовленный из металла — черной или нержавеющей стали, алюминия, чугуна, латуни. Он — основа задвижки и помещается в магистраль. Крышка же предназначена для регулировки перемещения запорного элемента.

- Запорный механизм. Заслонка выполнена в виде клина, шибера, диска — в зависимости от типа задвижки. Она изготавливается из металла и комплектуется эластичными уплотнениями для повышения герметичности узла.

- Привод, управляющий перемещением заслонки в узле. В зависимости от вида задвижек различают устройства с маховиком (на выдвижном или невыдвижном штоке), механическим редуктором, гидро-, пневмо- или электроприводом.

По технологии изготовления корпуса задвижки подразделяются на литые, сварные, кованые и ковано-сварные.

Виды задвижек по типу выдвижения:

С выдвижным шпинделем. Изделия, в которых шпиндель выведен за пределы

корпуса и не имеет контакта с рабочей средой. Это обеспечивает лучшую ремонтопригодность, коррозионную стойкость и длительный срок службы. Однако, это сильно увеличивает строительную высоту, поскольку при открытии прохода шпинделю необходимо выйти из задвижки на длину, превышающую диаметр трубопровода. Кроме того, повышается масса изделия — этот параметр нужно учитывать при проектировании магистрали.

С невыдвижным шпинделем. Устройства с подобной конструкцией отличаются невыдвижным ходовым узлом гайка-шпиндель, непосредственно контактирующим с рабочей средой внутри задвижки. Такие изделия устанавливаются на трубопроводы, переносящие неагрессивные среды, нефть и т. п., поскольку при их эксплуатации нет возможности проконтролировать состояние сальников и шпинделя, а также провести необходимый ремонт без снятия и разборки задвижки. У них малая строительная высота, а, значит, их целесообразно устанавливать в труднодоступных местах.

Выдвижные и невыдвижные задвижки различаются по принципу работы. Первые, как уже говорилось выше, совершают движение вверх-вниз, перекрывая поток. Шпиндель вращается вокруг своей оси — в этом случае приводная гайка расположена прямо в клине.

- Приварные — такие устройства имеют патрубки, равные по диаметру размеру трубы, к которой они будут приварены. Врезка осуществляется аргонодуговой сваркой.

- Фланцевые — имеют фланцы на концах патрубков, монтируются на трубопроводах с помощью стяжки с ответными фланцами. Распространенный тип присоединения, обеспечивающий быстрый монтаж/демонтаж арматуры.

- Муфтовые — этот тип встречается на задвижках с условным проходом до DN50.

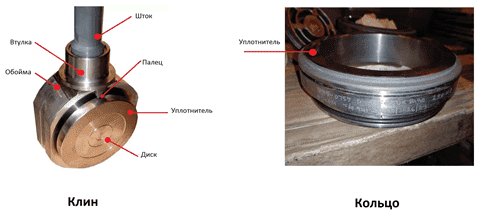

Этот тип задвижек отличается наличием затвора клиновидной формы, расположенный между двумя наклоненными поверхностями. Принцип действия основывается на перекрытии потока жидкости или газа клином, перемещающимся перпендикулярно оси. Клиновые задвижки различаются по жесткости клинового затвора: жесткий, обрезиненный, двухсторонний, упругий.

Жесткий клин. Такие изделия отличаются простотой конструкции, жесткостью, надежностью и герметичностью. Они требует точной подгонки клина и уплотнений. Клин изделия шарнирно смонтирован на шпиндель в верхней части крышки и спускается по корпусным направляющим, из-за чего система может функционировать с высокими перепадами давления. Основные недостатки задвижки такого типа — возможные заклинивания из-за температурных перепадов, износ уплотнительных колец и довольно сложный ремонт.

Двухдисковый клин подразумевает наличие двух размещенных под углом дисков, соединенных между собой разжимной деталью. Такая конструкция позволяет устройству самостоятельно выравниваться при примыкании к седлам, исключая возможность заклинивая и обеспечивая высокую герметичность затвора.

Двухклиновые задвижки отличаются сложностью конструкции и существенно дороже других исполнений, однако, у них более длительный срок эксплуатации, седельные поверхности меньше изнашиваются, а для закрытия условного прохода не требуется применять больших усилий. Они оснащаются выдвижным шпинделем, могут иметь кольцевые уплотнения на дисках для повышенной герметизации проходного отверстия.

Упругий клин. Разновидность заслонки с двухдисковым клином, в которой привод разделен на две части, между которыми размещен пружинящий элемент, способный деформироваться. Такая конструкция позволяет уплотнениям передвигаться под углом друг к другу, обеспечивая лучший контакт с седлом. Изделия с упругим клином не требуют высокоточной подгонки, исключают заклинивание при перепадах температур, но поверхности клина сильно стираются.

В шиберных задвижках дисковый затвор и седла расположены параллельно. Принцип действия прост — при опускании шиберный механизм герметично перекрывает (словно разрезает) условный проход за счет давления среды. Это наиболее простой тип задвижек, который зачастую устанавливается в канализационных системах, пульпопроводах и иных трубопроводах с густой средой, не требующей повышенной герметичности. Их легко обслуживать и ремонтировать.

Редкий тип задвижек, отличающийся отсутствием уплотнительных седел, а также необычным затворным элементом, представляющим собой гибкий шланг, сжимаемый в средней части с помощью штока. Такие задвижки имеют очень высокую коррозионную устойчивость, могут транспортировать вязкую и химически активную среду. Обычно их используют в трубопроводных системах с небольшим условным проходом, где основной средой является пульпа, примеси, шлам и т. п.

В качестве материала задвижек выступают сталь, алюминий и чугун. Рассмотрим наиболее распространенные задвижки данных типов с указанием используемых в составе материалов основных элементов и уплотнений.

Буква «с» в маркировке задвижки указывает на то, что она изготовлена из стали, а «нж» — что уплотнения на клиновых дисках и седлах выполнены из нержавеющей стали.

Материалы изготовления деталей и узлов:

- Крышка и корпус производятся из углеродистой стали методом литья.

- Шпиндель изготавливается из нержавеющей стали 20Х13 с 14% содержанием хрома. Может эксплуатироваться при температуре до 600С.

- Диски и маховик — из углеродистой стали, как и корпусные детали.

- Приводную гайку производят из латуни. Обычно, ЛС59-1. Этот сплав является медно-цинковым с добавлением свинца, благодаря чему гайка хорошо сопротивляется механическим повреждениям при трении поверхностей.

- Клиновые уплотнения, как уже упоминалось выше, изготавливаются из нержавеющей стали марки 13Х25Т, характеризующейся высоким содержанием хрома и отличной износостойкостью. Примесь титана гарантирует повышение срока службы запирающего элемента.

- Уплотнения на корпусных кольцах также выпускаются из нержавеющей стали марки 08Х21Н10Г6 с 10% содержанием Ni и 20% Cr. Это обеспечивает повышенную коррозионную стойкость изделия.

В стальных задвижках 30с41нж также имеется сальниковое уплотнение, изготовленное из терморасширенного графита. Этот материал может иметь форму шнура или кольца и препятствует выходу рабочей среды через сальник, там, где шпиндель опускается в корпус. Трубопроводная арматура использует несколько модификаций ТРГ:

- ТРГ-100Л — с армированием лавсановой нитью.

- ТРГ-100ЛФ — с лавсановой нитью и дополнительной фторопластовой пропиткой.

- ТРГ-101Н — с армированием нержавеющей проволокой.

- ТРГ-102С — в качестве армирующего элемента выступает стеклонить.

Термопластовый графит в качестве уплотнительного материала сальникового узла гарантирует высокую герметичность, не теряя своих свойств даже при воздействии высокой температуры.

Стальные задвижки широко применяются в различных областях промышленности для организации магистралей, транспортирующих воду (горячую и холодную), газ, нефтепродукты, различные химические вещества, к которым элементы задвижки коррозионностойки, а также пар. Иногда они могут использоваться для перемещения морской воды.

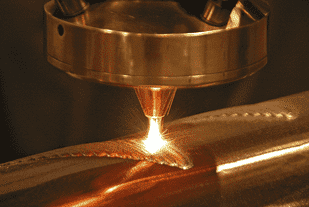

Уплотнения на клин и корпусные кольца наносятся методом дуговой сварки или лазерной наплавки. Оба метода представляют собой химическую реакцию, при которой основной материал изделия смешивается со сплавом из проволоки под воздействием высокой температуры. После наплавки происходит шабровка — ручная или автоматическая. Она нужна для выведения идеальных геометрических параметров клина и колец с подгонкой поверхностей относительно друг друга для повышения класса герметичности задвижки.

Чугунные задвижки изготавливаются из серого чугуна и способны выдерживать разрывное давление до 370 МПа. Они предназначены для транспортировки жидкости и газа в магистральных трубопроводах.

Материалы изготовления деталей и узлов:

- Основные корпусные детали (корпус, крышка, клин) выпускаются из серого чугуна.

- Шпиндель производится из нержавеющей стали 20Х13.

- Втулка шпинделя изготавливается из латуни или бронзы.

Что касается уплотнений, то клиновое уплотнение выполняется из EPDM. Это международное обозначение этиленпропиленового каучука. Этот материал имеет высокие физические и химические свойства, благодаря чему затвор практически не имеет механических разрушений. Он коррозионно-стойкий, способен сохранять заданные геометрические размеры даже при воздействии высокой температуры.

Также может применяться фторкаучук (при воздействии очень кислотных сред) или кремнийорганическое соединение (в случае воздействия экстремально высоких температур и их перепадов).

Задвижки имеют общие эксплуатационные характеристики, к которым относятся:

- Проходной диаметр DN — от 15 до 1400 мм.

- Номинальное давление среды Pn — от 10 до 40 атм.

- Класс герметичности по ГОСТ 9544 — А, АА, В, С.

- Тип подсоединения — под приварку, муфтовое, фланцевое.

- Климатическое исполнение (Т1, ТпУ1, У1, ХЛ1) и показатели рабочей температуры. У чугунных задвижек климатические исполнения маркируются — У, Т, УХЛ, ОМ.

- Направление подачи рабочей среды.

- Тип привода — ручной, редуктор, приводной механизм.

Выбор типа задвижки под конкретную рабочую среду осуществляется исходя из стойкости используемых материалов к коррозионному положению.

Маркировка задвижек соответствует ГОСТ 4666-75 и содержит следующие данные (на примере 30с41нж):

- 30 — показывает, что перед нами задвижка;

- с — стальной корпус;

- 41 — номер модели;

- нж — нержавеющий материал на клине.

Перед «41» может стоять цифра «5» — это будет значить, что у задвижки механический редуктор в качестве привода, цифра «9» говорит, что установлен электропривод. В нашем случае у задвижки 30с41нж ручной привод (управление маховиком).

Вне зависимости от назначения и типа задвижки характеризуются следующими особенностями:

- Простотой конструкции.

- Высокими техническими параметрами (в зависимости от материала изготовления и конструктивных особенностей они могут выдерживать температуру до 565С и давление до 25 МПа).

- Универсальностью и вариативностью применения — задвижки активно используются в трубопроводных системах и магистральных трубопроводах, транспортирующих любые среды.

- Хорошие гидравлические параметры. Задвижки подбираются в соответствии с внутренним диаметром трубопровода, на которой они будут монтироваться. Плавное перемещение запорного механизма при перекрытии потока рабочей среды помогает избежать гидроудара в системе, а конструкция затвора и седла обеспечивает высокую герметичность перекрываемого канала среды.

- Возможностью изменения потока среды в обратную сторону.

- Длительным сроком эксплуатации. Все материалы узлов и деталей рассчитаны на долгосрочную службу в конкретной рабочей среде. Внутренние элементы изготавливаются из коррозионно-стойких материалов.

Впрочем, у задвижек есть и некоторые недостатки. Во-первых, это увеличение строительной высоты трубопровода (особенно если дело касается устройств с выдвижным шпинделем). Во-вторых, это быстрый износ уплотнительных элементов и обслуживание задвижек (трудоемкий ремонт в случае изделий с невыдвижным шпинделем). В-третьих, время на закрытие/открытие запорного механизма может быть длительным.

Установка устройств на магистраль или трубопровод промышленного назначения осуществляется только обученными специалистами, допущенными к проведению такого типа работ. При выполнении монтажа необходимо соблюдать следующие правила установки, в зависимости от типа задвижек и их назначения:

- Снимать запорную трубопроводную арматуру допускается только при отсутствии рабочей жидкости в системе. Также требуется очистить место установки и соединения труб от грязи, налета, окалины и т. п.

- Непосредственно перед монтажом фланцевые задвижки должны быть проверены на качество фланцев (отсутствие трещин, царапин и иных дефектов).

- Запорная трубопроводная арматура устанавливается на четко прямолинейной части магистрали во избежание перекосов и изгибов, способных вызвать протечки и напряжения в системе. При установке тяжелых узлов требуется использование жестких опор.

- Не допускается приложение больших усилий к маховикам при эксплуатации из-за опасности поломок и возникновения трещин.

- При монтаже не допускается падение арматуры, иные механические повреждения или удары.

На место монтажа задвижки поставляются в специальной таре, отвечающей требованиям ГОСТ 9.014–78, ГОСТ 15150-69 с вариантом защиты ВУ-0 или ВУ-1.

Область применения задвижек высокого давления

Задвижки представляют собой наиболее популярную разновидность запорной арматуры, которая используются в самых разнообразных сферах производства. Их первостепенная задача состоит в регулировании потока веществ посредством увеличения или уменьшения площади их пропускной площади вплоть до полного перекрытия рабочего потока.

К задвижкам высокого давления относят тип запорной арматуры, способной выдержать нагрузку от 10 до 80 МПа. Согласно ГОСТу принято выделять два основных параметра для них:

- номинальный размер или скорость прохода;

- условное давление.

Их главное преимущество – малое гидравлическое сопротивление, благодаря которому можно регулировать скорость потока в магистральном трубопроводе, где, как известно, скорость движения вещества имеет достаточно высокие показатели.

Преимущества и недостатки задвижек высокого давления

Задвижки, будучи неотъемлемой частью промышленной трубопроводной арматуры, устанавливают перпендикулярно трубе и, соответственно, потоку рабочего вещества. Среди главных достоинств следует выделить:

- небольшой размер;

- простоту в эксплуатации;

- малое гидравлическое сопротивление;

- низкую стоимость;

- возможность использовать в разнообразных условиях.

Однако стоит также учесть, что у данных конструкций есть недостатки: изнашивание затворов и корпусов уплотнительного типа, которые вызывают множество сложностей во время монтажно-ремонтных мероприятий. Кроме того, для открытия потока они должны быть подняты на высоту, которая превышает диаметр прохода рабочей среды, что занимает много времени.

В каких сферах применяются задвижки высокого давления

Наиболее часто этот вид запорной арматуры используют для трубопроводов магистрального и технологического назначения. Это могут быть:

- газопровод;

- водопровод;

- нефтепровод и т.д.

По этой причине задвижки изготавливают только из износостойких и коррозионностойких сплавов: углеродистой, нержавеющей, легированной стали и т.д.

Кроме того, они активно используются в таких сферах:

- пищевой промышленности (сахарная);

- бытовой (бумажная, химическая);

- ресурсодобывающей.

Задвижки высокого давления устанавливают в трубопроводы, содержащие такие рабочие вещества:

- вода;

- конденсат;

- газообразные и парообразные вещества;

- различные масла.

Задвижки осуществляют перекрытие трубопроводов и скважин в условиях, как холодного, так и умеренного климата. Поэтому они часто используются в разных сферах промышленности.

Наша компания изготавливает задвижки высокого давления различных моделей, которые обязательно соответствуют номинальным требованиям ГОСТа.

Как делают задвижки и из какой стали шток? Состав и основные детали задвижек.

Принцип работы задвижки очень прост – затвор перемещается в одно из крайних положений при помощи воздействия оператора. Отсюда исходит высокая надежность и долговечность этого типа запорной арматуры. Но мало кто знает, что для достижения такой простоты в эксплуатации, целый ряд специалистов трудился не покладая рук. В процессе изготовления одной задвижки задействованы сталевары, литейщики, штамповщики, вальцовщики, токаря, инженеры-конструкторы. Каждая деталь выверяется до миллиметровой точности, чтобы не допустить аварий и остановки производства.

В этом обзоре вы познакомитесь с основными принципами изготовления задвижек. Какие металлы используются? Как наносятся уплотнительные поверхности? Из чего отливают корпуса? Из какой стали делают шток задвижки? Как собирается клин и многое другое. Информация будет полезна как для главных технологов предприятий, так и для рабочего персонала, обслуживающего трубопроводные магистрали.

Составные части задвижки

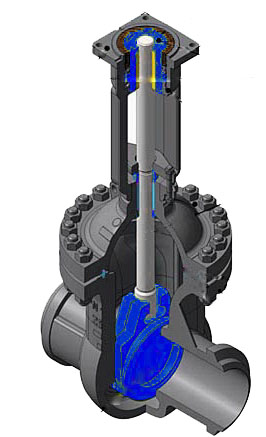

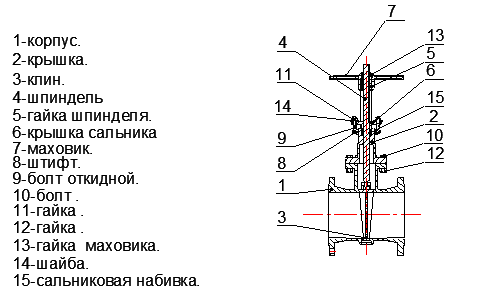

Рисунок 1. Составные части

Задвижка состоит из 3 основных узлов:

- приводной механизм с подвижной парой «гайка-шпиндель»;

- крышка с сальниковым узлом;

- корпус с затвором и присоединительными патрубками.

На левой части рисунка приводится подробное описание всех элементов стальной задвижки с ручным приводом. Кроме такого варианта исполнения, заводы-изготовители выпускают приборы, укомплектованные электро-, гидро-, или пневмоприводом. При этом внутреннее строение изделий с разными приводами ничем не отличается от ручного исполнения.

Кроме стали, в производстве трубопроводной арматуры используются чугунные, нержавеющие и алюминиевые сплавы. Чугун обычно применяют в системах жилищно-коммунального хозяйства для обслуживания сетей водоснабжения, водоотведения и отопления.

Нержавеющие и алюминиевые сплавы применяются для особо холодных районов эксплуатации, а также для химического производства для магистралей, транспортирующих едкие и агрессивные среды.

Сталь является универсальным металлом для изготовления корпусных деталей. Задвижки, выполненные из такого материала, используются как на сетях ЖКХ, предприятиях нефте- и газовой промышленности, так и для обслуживания химической промышленности.

Принцип действия

Чтобы понять, почему тот или иной элемент задвижки изготавливается из определенного материала, надо разобраться с принципом работы изделия.

Затвор образован двумя элементами – подвижным клином с литыми или присоединенными дисками, а также неподвижными кольцами, установленными в седла корпуса.

Задвижка предназначается для работы в двух режимах:

- На пропуск рабочей среды. Затвор находится в верхнем положении «открыто».

- На блокировку подачи среды. Затвор, соответственно, переведен в нижнее положение «закрыто».

Чтобы привести затвор в движение, работник должен повернуть штурвал, расположенный над бугельным узлом, по или против часовой стрелки. Направление перемещения указывается на корпусе.

В центре штурвала есть отверстие, в которое вставляется гайка привода, вращательное движение которой передается шпинделю. Благодаря резьбовому соединению гайки и шпинделя, последний совершает вращательно-поступательное движение.

Клин задвижки соединен со штоком при помощи т-образного соединения. За счет движения шпинделя, происходит перемещение затвора, открывая или закрывая проходное сечение корпуса.

Шпиндель и шток составляют единый элемент. По сути, один является продолжением другого. Их отличие заключается в том, что у шпинделя, по всей длине присутствует резьба. Поверхность штока напротив, является гладкой. Такая конструкция обусловлена наличием сальникового узла.

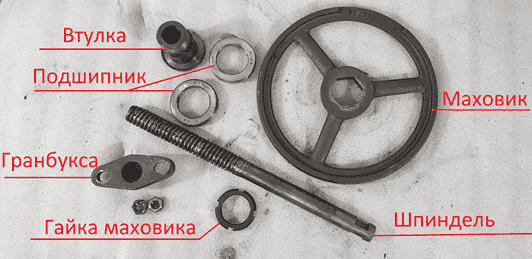

Штурвал и гайка

Приводная пара «гайка-шпиндель» в ручной задвижке приводится в движение с помощью штурвала. Для этого в маховике есть специальное установочное гнездо, в которое вставляется гайка.

Рисунок 2. Соединение штурвала

Так как гайка является неподвижным элементом, она жестко крепится к штурвалу. Разные модели задвижек могут иметь отличные варианты исполнения отверстий маховика, а соответственно, и гаек.

Что такое бугель задвижки?

Бугельный узел, или бугель, проектируется на задвижках с выдвижным шпинделем. Устройство нужно для того, чтобы клин затвора мог выполнить требуемый ход в положение «открыто».

Приводная гайка поднята над крышкой на высоту, равную или большую расстоянию хода затвора. Эта конструкция называется бугельным узлом. То есть, чтобы клин полностью вышел из проходного отверстия корпуса задвижки, а рабочая среда могла беспрепятственно циркулировать по трубе, наличие бугеля обязательно.

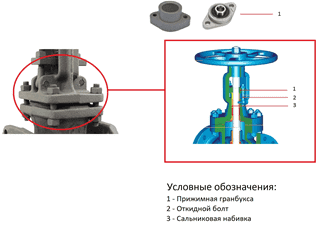

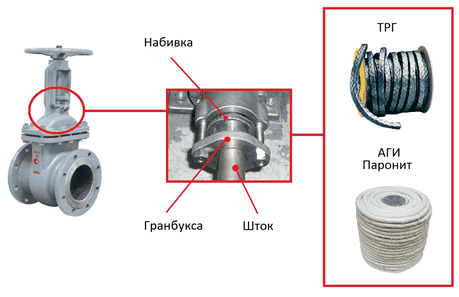

Сальниковый узел

Сальник выполняет функцию герметизации системы относительно окружающей среды.

Рисунок 3. Сальник

В качестве основного элемента, выполняющего функцию по герметизации, выступает сальниковая набивка. Она наматывается на шток, прижимается грундбуксой и затягивается откидными болтами. Устройство сальниковой камеры позволяет помещать набивку в специальный отсек. Благодаря такому исполнению достигается 100% герметичность корпуса задвижки относительно окружающей среды.

Шток имеет гладкую поверхность, благодаря чему в камере сальника набивка плотно прилегает к его поверхности.

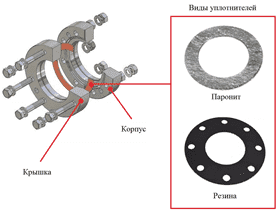

Устройство фланца

Фланцевое соединение корпуса чугунных и стальных задвижек выполняется по типу «шип-паз», согласно ГОСТ 33259-2015г.

Рисунок 4. Уплотнение фланца

Чтобы обеспечить высокую герметичность, фланец дополнительно уплотняется прокладкой. В чугунных корпусах обычно используется резина EPDM. Для стального исполнения применяется паронит.

Аналогичное строение и у фланцев присоединительных патрубков. Для того чтобы присоединительные размеры задвижки и трубопровода соответствовали друг другу, фланцевые соединения выполняются по ГОСТ 33259.

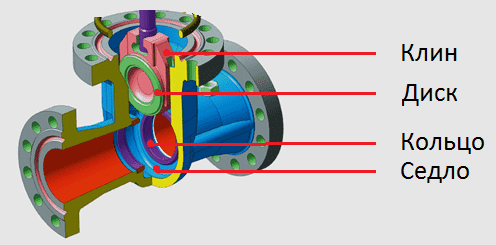

Устройство затвора

В стальной клиновой задвижке главным рабочим органом является затвор.

Он образован 3 элементами.

- Подвижный клин.

- Неподвижные кольца корпуса.

- Уплотнительные поверхности двух предыдущих элементов.

Рисунок 5. Затвор

За счет наличия уплотнительных поверхностей на дисках клина и кольцах корпуса, достигается заданный класс герметичности задвижки. Так как эти два элемента выполняются из дорогостоящих коррозионно-стойких сталей с высоким содержанием хрома и никеля, их наносят тонким слоем по краям каждого элемента методом наплавки. Современное оборудование заводов-изготовителей позволяет наносить сплавы лазерным методом.

Согласно ГОСТ 9544-2015, клиновые задвижки могут иметь следующие классы герметичности:

Также существует еще 6 градаций (от CC до G), отражающих низшие классы показателя герметичности затворов.

Сибирский завод трубопроводной арматуры выпускает стальные клиновые задвижки высоких классов герметичности затвора. По индивидуальному заказу, СибЗТА изготовит устройство классов от А до С. Для ознакомления с продукцией, посетите сайт компании (https://sibzta.su), или позвоните по номеру телефона 8-800-350-91-13.

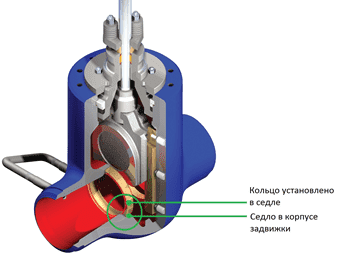

Что такое седло задвижки?

Для возможности установки уплотнительного кольца, в корпусе образована выемка, называемая седлом.

Рисунок 6. Седло задвижки

Существует два метода устройства колец в корпусе.

- Метод литья.

- Метод запрессовки в изначально сформированное седло.

Запрессовка производится при помощи натяга колец большего диаметра в седла меньшего диаметра. Такое соединение считается надежным и долговечным.

Материалы изготовления

Составные элементы запорной арматуры изготавливаются из различных сплавов, а также из неметаллических материалов. Это обусловлено характером и условиями работы той или иной части задвижки.

Рассмотрим составные элементы стальной модели 30с64нж, а также чугунной 30ч39р.

Корпус и крышка

Процесс изготовления стальных и чугунных корпусов отличается. В производстве основных элементов чугунных изделий применяется метод литья.

А вот как делают задвижки из стали:

- методом литья;

- методом штамповки.

При использовании второго метода, корпуса и крышки изготавливаются из листового металла при помощи воздействия механического пресса. Но в этом случае дополнительно применяется электродуговая сварка для соединения элементов корпуса или крышки.

В настоящее время заводы-изготовители трубопроводной арматуры производят внедрение новой технологии штамповки, получившей название: штамповка эластичными средами. Процесс осуществляется с использованием жидкой среды, которая под высоким давлением воздействует на металл, предварительно уложенный на требуемый макет (форму).

Корпус и крышка модели 30с64нж производятся методом литья из стали 25Л или WCB. В этих сплавах высокий процент содержания углерода (до 0,4%), что ставит их в один ряд с маркой 40Х, используемой для деталей с высокой осевой, продольной и поперечной нагрузкой.

Чугунный корпус 30ч39р отливается из сплава GGG40-50. Отличие этих марок заключается в химическом составе, и, как следствие, в предельной твердости. Так GGG40 имеет значение 140-190 единиц по шкале Бринеля, а GGG50 – 170-220 единиц.

Элементы привода

Штурвал задвижки с ручным управлением отливается из стали 25Л, в предварительно подготовленной форме.

Гайка шпинделя изготавливается обычно из латуни, марки ЛС59-1.

В состав этого сплава входят:

- медь – до 60%;

- свинец – до 2%;

- цинк – до 38%.

Латунь – медно-цинковый сплав желтовато-красного цвета. Обозначение в маркировке «С» указывает на то, что этот металл легирован свинцом. Последний нужен для того, чтобы улучшить антифрикционные свойства, а также повысить обрабатываемость детали резанием (нарезание резьбы). Гайка шпинделя, выполненная из латуни ЛС59-1 – отлично переносит высокие показатели температуры давления.

Антифрикционные свойства металла – свойства, при котором сплав обладает высоким сопротивлением деформации от трения.

Шпиндель (шток) задвижки изготавливается из стали 20Х13. Этот сплав относится к коррозионно-стойким, жаропрочным, класс – мартенситный. Его используют для отливки деталей машин, болтов и гаек, работающих в условиях высоких температур (свыше 500 0 С). В химическом составе 20Х13 присутствует от 12 до 14 процентов хрома, что придает дополнительную прочность.

В сети интернета часто встречается такой вопрос: «Какая резьба на штоке задвижки?» Однозначного ответа на это вопрос нет. Вот в чем дело.

В задвижках с ручным управлением для того, чтобы переместить затвор в положение «закрыто», шпиндель надо вращать по часовой стрелке (требование ГОСТов и ТУ). Это соответствует правой резьбе на штоке.

Другое дело, когда привод задвижки электрический или механический. В последнем исполнении, в зависимости от типа передачи (червячная, коническая и др.) резьба штока может изготавливаться в левом исполнении.

Рисунок 7. Направление резьбы

Такое технологическое решение применяется для того, чтобы сохранить направление вращения штурвала по часовой стрелке для закрытия затвора. Поэтому резьба штока выполняется как в правом, так и в левом исполнении.

Уплотнители сальника

Сальниковая камера выполняет функцию герметизации трубопроводной среды относительно окружающей. Так как этот узел имеет подвижный элемент (шток), непосредственно контактирующий с затвором, требования к материалам уплотнителя здесь повышенные.

Рисунок 8. Уплотнитель сальника

На рисунке изображен сальниковый узел с намотанной набивкой, в качестве которой используется шнур ТРГ (черного цвета).

Шнуры ТРГ представляют собой терморасширенную графитовую нить, армированную:

- нержавеющей проволокой;

- лавсановой нитью с пропиткой из фторопласта;

- стеклонитью.

Использование разного материала в качестве армирования определяет сферу применения запорной арматуры. Например, при герметизации сальника ТРГ с нержавеющей проволокой, задвижку можно использовать для перекрытия потока рабочей сред на предприятиях химической промышленности.

В процессе изготовления шнура ТРГ используется терморасширенный графит, пропитанный специальным клеящим составом.

АГИ – асбестовый шнур. Этот уплотнитель изготавливается из асбестовой нити, пропитанной клеем, согласно ГОСТа 5152-84г. Некоторые АГИ так же, как и ТРГ, имеют черный цвет. Это говорит о том, что в их составе имеется графитизированная смесь.

Завод СибЗТА изготавливает стальные клиновые задвижки марок 30с15нж, 30с41нж, 30с64нж, с использованием сальниковой набивки ТРГ. Вся выпускаемая продукция завода соответствует требованиям техрегламента Таможенного союза ТР ТС 010/2011. По вопросам приобретения продукции звоните по телефону 8-800-350-91-13.

Уплотнитель фланца

Для уплотнения фланца между корпусом и крышкой, а также фланцев присоединительных патрубков, используются:

- для чугунных задвижек – резина EPDM или паронит;

- для стальных – только паронит.

Паронитовый уплотнитель имеет несколько разновидностей.

- Паронит общего назначения (ПОН).

- Армированный паронит (ПА). Применяется на запорной арматуре, предназначенной для высоких давлений в трубопроводной магистрали.

- Маслобензостойкий паронит (ПМБ). Его применяют при транспортировке нефти и продуктов ее переработки, минеральных масел, жидких газов (азот, кислород).

- Паронит электролизерный (ПЭ). Используется в химической промышленности для транспортировки кислот, щелочей и других агрессивных сред.

В качестве межфланцевого уплотнителя корпуса и крышки также используется пропитанный фторопластом ТРГ.

Используемые уплотнители фланцев проектируются, согласно требованиям ГОСТа 33259-2015.

Клин стальной задвижки изготавливается из сплавов разных марок. Выбор материала зависит от конкретной модели.

Рассмотрим, из каких сталей делаются клиновые затворы самой востребованной модели.

- 30с64нж, 30с564нж, 30с964нж – сталь 25Л.

- 30лс64нж, а также приборы с электроприводом и механическим редуктором – сталь 20ГЛ;

- 30лс64нжТ, и остальные типы приводов – сталь 20Х5МЛ.

- 30нж64нж – сталь 12Х18Н9ТЛ.

Модели под номером 1 являются универсальными.

Их используют в качестве запорной арматуры на магистралях, по которым транспортируется:

- полезные ископаемые (нефть, газ);

- продукты нефтепереработки (керосин, бензин, дизельное топливо);

- минеральные и синтетические масла;

- пресная и соленая вода;

- горячая вода и пар для систем отопления.

Уплотнители затвора

Особое внимание в конструкции запорной арматуры уделяется выбору материалов для уплотнительных поверхностей затвора. В стальных и чугунных задвижках применяются разные материалы. Это обусловлено технологическими процессами, для которых созданы эти приборы.

Чугунные изделия преимущественно эксплуатируются в системах водоснабжения, отопления и канализации, где рабочей средой является жидкая или газообразная вода. Поэтому использование металлов здесь нецелесообразно.

Для 30ч39р применяется:

- EPDM – этилен-пропиленовый каучук;

- Viton – фторсодержащий каучук;

- Silicon – высокомолекулярные органические соединения с добавлением кремния.

Клин 30ч39р полностью покрывают одним из 3 вышеуказанных материалов. При этом наличие колец в корпусе не обязательно. Все перечисленные материалы не подвержены коррозионному разрушению под воздействием воды.

В стальных моделях задвижек, таких как 30с64нж, 30с41нж и др., в качестве уплотнителей применяются нержавеющие стали.

Рисунок 9. Уплотнители

Для наплавки уплотнительных поверхностей на диски клина применяют несколько марок сталей.

- 13Х25Т. Сплав содержит 22-28% хрома и 0,2-0,6% титана. Эта марка относится к коррозионно-стойким сталям.

- 10Х17Т. В этом сплаве также присутствует 0,2-0,6% титана. А вот хрома здесь меньше, чем в предыдущем варианте (15-18%).

Для уплотнительных колец корпуса используются другие, более прочные сплавы. Это обусловлено тем, что кольца являются несъемным элементом затвора.

А вот из каких металлов они изготавливаются.

- 07Х25Н13. В сплаве присутствует до 26% хрома и до 15% никеля. Добавление никеля увеличивает сопротивление возникновению коррозии.

- 08Х21Н10Г6. Химический состав сплава такой: 22% хрома, 11% никеля, 7% марганца, до 0,3% титана. Эта марка является более износостойкой и долговечной, нежели 07Х25Н13. Присутствие марганца и титана позволяет увеличить прочность и упругость сплава.

- 04Х19Н9С2. Такая марка применяется для конструкций, находящихся под очень высоким давлением (до 78 МПа). Относится к коррозионно-стойким сталям с повышенным содержанием хрома (до 20%) и никеля (до 10%).

Все марки сталей, используемые для уплотнителей дисков и колец, выпускаются в виде наплавочной проволоки. Соответственно, они наносятся методом наплавки.

Способы нанесения уплотнителей

Существует два метода нанесения уплотнительных поверхностей на стальных частях затвора (диски и кольца).

- Применение дуговой сварки на специальных станках.

- Использование лазерной сварки на специальном оборудовании.

Рисунок 10. Лазерная сварка

Второй метод является более современным, точным, надежным, но, естественно, очень дорогостоящим. Наплавляемые поверхности при лазерной сварке получаются ровные, с одинаковой глубиной проплавления. Швы, полученные таким методом, не подлежат шлифовке.

Для наплавки дисков и колец затворов используется макросварка, глубиной проплавления от 1 мм и более.

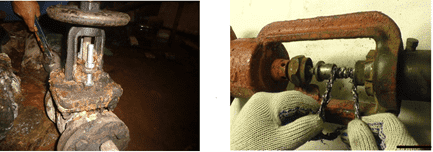

Контроль состояния деталей

В конструкции запорной арматуры слабым звеном является уплотнитель сальника. При частом открывании и закрывании затвора, набивка истирается, приходит в негодность и может произойти выход рабочей среды из трубопровода.

Рисунок 11. Протечка

Если вовремя не заменить изношенный уплотнитель, то рабочая среда (особенно агрессивная) может нанести вред корпусу задвижки, шпинделю и другим элементам.

Для того чтобы своевременно установить степень износа деталей, на предприятии, эксплуатирующем трубопроводную магистраль, должны вестись журналы осмотра устройств запорной арматуры.

Контролю подлежат:

- сальниковый узел;

- фланцы корпуса и крышки;

- фланцы присоединительных патрубков задвижки и трубопровода.

Визуальный осмотр, в идеале, должен проводиться при каждой пересмене рабочего персонала. Периодичность разборки сальниковых узлов, а также фланцев для контроля состояния уплотнителей, устанавливается заводом-изготовителем в руководстве по эксплуатации или нормативными документами предприятия.

Источник https://tdnhi.ru/articles/kakie_vidy_zadvizhek_byvajut/

Источник https://apanasov.ru/blog/post/oblast-primeneniya-zadvizhek-vysokogo-davleniya

Источник https://sibzta.su/blog/zadvizhki/kak-delayut-zadvizhki-i-iz-kakoy-stali-zadvizhki-shtok-sostav-i-osnovnye-detali-zadvizhek/