Какие задвижки бывают?

Задвижка – основной инструмент трубопровода, который способен перекрыть поток вещества. Разновидностей данного устройства на рынке трубопроводной арматуры много. Одни предназначены для коммунальщиков, другие – для газовиков и нефтяников. Третьи…

Чтобы сделать выбор, надо знать:

- какие виды задвижек бывают;

- в каких рабочих средах допускается их эксплуатировать;

- как их устанавливать;

- и хранить.

Обо всех нюансах вы узнаете, прочитав этот обзор.

Область применения

Задвижка относится к запорной арматуре. Ее используют для полного перекрытия потока рабочей среды в трубе.

В технологии работы разных предприятий, имеющих на балансе трубопроводные системы, встречаются процессы, осуществить которые без использования задвижки невозможно.

А вот в каких отраслях используется задвижка:

- городские коммунальные сети;

- нефтяная и газовая отрасль;

- судостроение;

- пищевая и строительная промышленность.

Практически любое выпускающее и эксплуатирующее производство, имеющее самую малую трубопроводную сеть, нуждается в устройствах запорной арматуры. Задвижка – самый распространенный ее представитель.

Какие виды задвижек бывают?

Для работы с разными веществами, циркулирующими по трубам, задвижки изготавливаются в разных исполнениях. Они различаются по:

- материалу корпуса;

- типу шпинделя;

- материалу уплотнительных поверхностей затвора;

- типу привода;

- способу присоединения к трубе.

По материалу корпусных деталей выпускаются чугунные и стальные задвижки. Чугун предназначен для неагрессивных сред, таких как пресная вода и пар. Максимальное давление в трубе, при котором задвижка работает в нормальных условиях здесь не высокое – до 1,6 МПа (или 16 атмосфер).

Стальные задвижки делятся на изделия из высокоуглеродистой и легированной стали. Высокоуглеродистые сплавы предназначены для работы с водой, паром, нефтепродуктами.

А вот задвижки из легированных сплавов допускается эксплуатировать в трубопроводах, по которым обращаются агрессивные среды (кислоты, щелочи и т.д.). Максимальное давление системы – до 250 МПа.

При определении допустимых рабочих сред, надо руководствоваться ГОСТом 9.908-85г. Согласно этому документу, скорость коррозии корпусных деталей задвижки при эксплуатации не должна быть выше 0,1 мм/год.

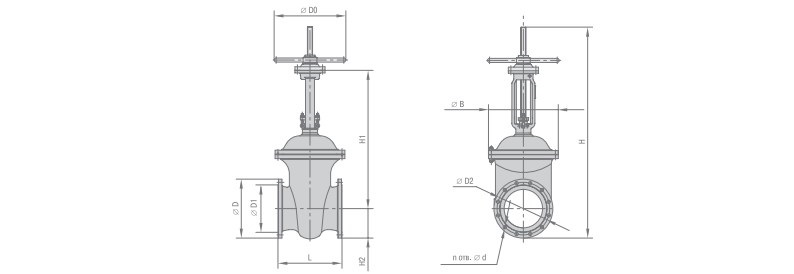

По типу шпинделя задвижки бывают с выдвижным и невыдвижным шпинделем. Данный классификатор также влияет на область применения арматуры. К примеру, задвижки с невыдвижным шпинделем устанавливают только для чистой воды, пара и масел. А вот устройства с выдвижным шпинделем применяются для широкой номенклатуры рабочих сред.

Материал уплотнителей затвора тоже влияет на сферу применения задвижки. Для коммунальных нужд, а также для магистралей, где транспортируется вода и пар, применяются обрезиненные затворы. А вот для нефтепродуктов и других веществ, производители используют стальные затворы с наплавкой из нержавеющей стали.

По типу привода задвижки бывают:

- ручные (штурвал);

- механические (редуктор);

- и электрические (электродвигатель).

Корпуса задвижек комплектуют 2 типами присоединения – фланцевое и сварное (под приварку, с разделкой присоединительных патрубков).

Каждая модификация задвижки имеет свои достоинства и недостатки, а также область применения.

Принцип действия

Задвижка предназначена для остановки потока вещества в магистрали. Основная подвижная деталь – затвор, расположенный перпендикулярно оси потока.

Задвижки монтируются в трубопроводы, по которым обращаются:

- вода;

- пар;

- газ;

- нефтепродукты;

- химические вещества.

При помощи штурвала (1) и ходовой гайки (2) приводится в движение шпиндель (6), закрепленный Т-образным способом с затвором (9). Вращение гайки передается шпинделю, который, посредством вращательно-поступательного движения, открывает/закрывает затвор.

На разрезе справа видно, что затвор и часть шпинделя находится непосредственно в рабочем пространстве, контактируя с веществом, циркулирующем в трубе. Чтобы не допустить выхода вещества в окружающую среду, подвижная часть герметично изолирована при помощи откидных болтов сальника (4).

Сам сальник комплектуется набивкой, плотно намотанной на гладкую часть шпинделя (шток), являющуюся уплотнителем. Кроме этого, уплотнитель помещается в специальную проточку фланцевого соединения крышки (5) и корпуса (7).

Для фиксации задвижки используются присоединительные фланцы (8), которые также уплотняются при помощи прокладки – паронита.

На рис. 2 изображена стальная клиновая задвижка с выдвижным шпинделем. При вращении штурвала, шпиндель выдвигается вверх, открывая затвор, для полноценного вывода которого в устройстве предусмотрен бугельный узел (3). Высота этого узла выполняется не менее чем 1 диаметр условного прохода.

Задвижки выпускаются в разных модификациях.

Самые популярные:

После изготовления, каждая задвижка подвергается заводским испытаниям на прочность корпусных деталей и герметичность затвора.

С невыдвижным шпинделем

Кроме задвижки с выдвижным шпинделем, представленной на рис. 2, изготавливаются устройства с невыдвижным шпинделем. Их основной чертой является меньшая строительная высота.

Задвижки с невыдвижным шпинделем устанавливаются в стесненных условиях, преимущественно для работы в магистралях, по которым обращается вода (не имеющая примесей), нефть и нефтепродукты, масла. Данный тип арматуры широко применяется для судового строительства.

Принцип работы невыдвижного шпинделя заключается в том, что при вращении штурвала, он (шпиндель) совершает только вращательное движение. Клин в этом случае накручивается на шпиндель, который «прячется» в специальном отверстии (проточке), образованном в теле клина.

Задвижки с невыдвижным шпинделем в своем большинстве выпускаются из чугуна.

Модельный ряд представлен следующими изделиями:

Как и стальные, чугунные задвижки, перед продажей подвергаются заводским испытаниям, с обязательным проставлением результатов в паспорте изделия.

Как отличить чугунную задвижку от стальной?

Отличить чугунное изделие от стального можно по нескольким параметрам.

1. Название арматуры по таблице фигур.

3. Область применения.

4. Материал уплотнительных поверхностей клина.

Сравним обозначение стальной (30с41нж) и чугунной (30ч39р) арматуры.

30с41нж – стальная задвижка с уплотнительными поверхностями из нержавеющей стали. Буква «с» в обозначении указывает на материал корпусных деталей. В данном случае «с» – сталь высокоуглеродистая. Маркировка «нж» указывает на наплавки из нержавеющей стали. Такие уплотнители, в основном, используются для нефтепродуктов, масел, бензина, керосина и некоторых газов.

30ч39р – чугунная задвижка с обрезиненным клином. Обозначение «ч» указывает на материал корпусных деталей. Буква «ч» – это чугун. Маркировка «р» обозначает, что клин выполнен из резины. Обрезиненные затворы используются для транспортировки воды и пара.

По цвету корпуса, стальная и чугунная арматура тоже отличаются. Изделия из углеродистой стали окрашиваются в серый цвет. А вот чугунные задвижки могут быть черными, красными и синими.

Не путайте синюю и голубую маркировку арматуры. Голубой цвет означает, что корпус выполнен их легированной стали.

Если в паспорте на изделие указано, что в качестве рабочей среды можно использовать только воду и пар – это чугунная арматура. Если можно эксплуатировать в трубопроводах, по которым обращаются газы, нефтепродукты и другие вещества – это стальная задвижка.

Затвор

Затвор в задвижках по типу формирования представлен 3 видами.

1. Клин. Уплотнительные поверхности находятся под углом друг к другу.

2. Диск. Уплотнители параллельны.

3. Лист (шибер). Затвор выполнен из цельнометаллического листа.

Клиновые затворы делятся на конструкции с жестким, упругим и двухдисковым клином. Каждый тип имеет свои достоинства и недостатки. Например, у жесткого клина высокие показатели герметичности, но трудный процесс подгонки геометрии уплотнителей.

По типу уплотнительных поверхностей, затвор бывает 2 видов.

1. С резиновым покрытием из EPDM (представлен на рис.3). Резиновый клин используют для установки в трубопроводах коммунальных систем. Обрезиненный клин не подвержен коррозии, имеет отличное сопротивление истиранию при работе в жесткой воде.

2. С наплавленными поверхностями на клине и на кольцах корпуса. В качестве наплавляемого материала используется проволока из нержавеющей стали. Нержавейка применяются на магистралях с высоким давлением и температурой до +425 0 С, а также в химической промышленности.

На рисунке 5 представлен затвор с наплавкой из нержавеющей стали. На шток (1) крепится клин (2) при помощи Т-образного соединения. Кольца корпуса (3) имеют наплавленную часть, соприкасающуюся с наплавленной частью (5) дисков (4).

Качество наплавки и шлифовки уплотнителей колец и дисков непосредственно влияет на класс герметичности задвижки, определяемый по ГОСТу 9544-2015г. методом испытаний.

Тип привода

Согласно ГОСТ 5762-2002г., выпускаемые задвижки изготавливаются для трубопроводов, диаметром проходного отверстия от 15 до 1600 мм. Востребованными на производстве являются устройства, диметром условного прохода от 50 до 800 мм.

Такой разброс по типоразмерам обуславливает большую разницу в габаритах каждой модели. Для примера, масса задвижки с диаметром проходного отверстия ДУ 50 составляет не более 40 кг. А вот 800 мм модель весит порядка 3,5 т. Соответственно, использовать такой прибор с ручным механизмом неудобно.

Поэтому, заводы-изготовители комплектую арматуру разными приводами.

- ручные;

- механические;

- электрические;

- электромагнитные;

- пневматические;

- гидроприводные.

Визуально, гидропривод имеет сходство с пневматическим приводом. Отличаются они лишь управляющей средой: в первом используется жидкость, во втором, соответственно, газ (воздух).

Управляющая среда – способ воздействия на затвор. В нашем случае – это жидкость или газ.

Востребованными приводами являются ручные, с механическим редуктором и электрические.

Маркировка моделей, укомплектованных механическим редуктором: 30с564нж, 30с527нж. Цифра «5» обозначает тип привода – редуктор.

Модели, на которых устанавливается электропривод, маркируются цифрой «9». Например: 30с964нж, 30с941нж.

Аналогичным образом маркируется и чугунная арматура. Пример: 30ч906бр.

Установка электрических приводов осуществляется и на задвижки малого диаметра. Это обусловлено протяженностью трубопроводных систем. В этом случае, магистраль делится на участки, управляемые единым пультом.

При установке электропривода, надо руководствоваться типом присоединения привода, указанным в ГОСТе Р 55510-2013г. В паспорте изделия указывается максимальный крутящий момент. Для каждой модели он индивидуален. Невыполнение этих требований может привести к повреждению клина или утечке рабочей среды в атмосферу.

Материал корпуса

Корпусные детали задвижек, к которым относятся корпус, крышка и штурвал могут изготавливаться из;

- чугуна марки GGG40;

- стали марки 25/35Л;

- легированной стали 20ГЛ;

нержавеющей стали марок 20Х5МЛ, 12Х18Н9ТЛ или 12Х18Н12М3ТЛ.

Каждый металл имеет свои индивидуальные прочностные характеристики и структуру.

Чугун

Чугунные корпуса отливаются для арматуры, эксплуатируемой в коммунальных системах, для отопления и водоснабжения, преимущественно для воды и пара. Дополнительно корпус покрывают эпоксидно-порошковым составом.

Чугун GGG40 – это высокопрочный чугун, в кристаллической решетке которого присутствует шаровидный графит, имеющий меньшее отношение поверхности к его объему. Данный фактор положительно сказывается на сплошности металла, который получает большую сопротивляемость коррозии.

Сплошность – свойства металла заполнять все пространство (объем) без пустот и дефектов. Чем выше сплошность, тем качественнее сплав.

Обработка внутренних полостей и внешнего корпуса чугунной задвижки эпоксидно-порошковым составом позволяет увеличить коррозионное сопротивление, значительно увеличивая срок эксплуатации.

Некоторые модели задвижек обрабатывают методом никелирования.

Никелирование – процесс нанесения на поверхность слоя никеля. Толщина слоя составляет 50 мкм.

Слой никеля защищает металл от коррозионного разрушения, продлевая срок службы изделия.

Сталь

Стальные корпуса из 25/35Л являются широкопрофильными. Их удачно применяют как для воды/пара, так и для нефте-, газопроводов, систем АЭС и энергетики.

Сплав 25Л широко применяется в машиностроении. Из него изготавливают корпуса подшипников, поршни и крышки цилиндров. Диапазон рабочих температур для 25Л составляет от -40 0 С до +450 0 С. Использование сплава 25Л для задвижек – показатель прочности и надежности.

Изготовление корпусов из легированной и нержавеющей сталей, осуществляется для магистралей, эксплуатируемых в холодных регионах (температура до -60 0 С), а также для сильноагрессивных сред. Такие задвижки изготавливаются по заказу конкретного производства.

Материал гайки и шпинделя

К приводным деталям предъявляются высокие требования. К примеру, шпиндель одним концом находится в рабочей среде, а другим – является участником резьбовой пары, где на него воздействует сила трение.

Шпиндель изготавливается из стали:

Повышенное содержание хрома обеспечивает нормальную работу арматуры в тяжелых условиях при постоянном трении.

Требования к приводной гайке ниже, так как на нее не воздействует рабочая среда. Здесь используется латунь ЛС59-1, устойчивая к трению. Для холодных регионов, гайки выпускаются из стали 40Х.

В некоторых моделях шпиндель изготавливается из бронзы БрАЖМц10-3-1,5.

Затвор

В чугунных задвижках в качестве уплотнителя клина применяется этилен-пропиленовый каучук (EPDM, VITON, Silicon). Тело клина отлито из чугуна GGG40/50. Для улучшения стойкости клина к коррозии, на его поверхность наносят слой никеля.

В стальной арматуре требования к клину и дискам выше, чем в чугунных изделиях. Поэтому их изготавливают из сталей, марки 25Л, 20ГЛ, или из сплавов, содержащих нержавеющие присадки хрома и никеля (для эксплуатации в тяжелых климатических условиях).

Наплавка на уплотнительных частях колец корпуса производится с применением коррозионно-стойкой проволоки:

Так как наплавка происходит под высокой температурой (до 3500 0 С), в наплавочной проволоке присутствуют определенные добавки, способствующие сохранению кристаллической решетки металлов.

Уплотнители клина наплавляются сталью 13Х25Т, либо 10Х17Т.

В этих сплавах присутствует никель, хром, титан и медь. За счет этих металлов наплавленные поверхности имеют отличную прочность, ударную вязкость, сопротивление к истиранию и коррозионную стойкость.

Сальниковая набивка

В основном, на современных заводах арматуростроения, в качестве сальникового уплотнения применяют кольца ТРГ.

ТРГ – это терморасширенный графит, армированный разными материалами.

В качестве армирующего вещества ТРГ используется:

- проволока из нержавейки;

- хлопчатобумажная нить;

- стекловолокно;

- лавсан;

- инконелевая проволока.

Также для уплотнения сальника применяется асбестовый шнур АГИ. Его пропитывают специальным графитом.

Использование того или иного уплотнителя, определяет отрасль использования арматуры. К примеру, при уплотнении ТРГ, армированной проволокой из нержавеющей стали, разрешается эксплуатировать задвижки в агрессивных средах химпромышленности.

Уплотнители фланцев

Задвижка монтируются в трубопровод при помощи фланцевого соединения. Кроме этого способа, используется сварное соединение. Но чаще встречается именно фланец.

Для точного совпадения отверстий фланцев арматуры и трубы, их изготавливают ответными. Процесс регламентируется ГОСТом 33259-2015г.

Крепление габаритной арматуры в трубопровод происходит с применением подъемных сооружений (козловых, портальных или других кранов). Чтобы не испортить корпусные детали, стропы устанавливаются в местах, указанных в инструкции по эксплуатации конкретной модели.

Во фланцах задвижки и трубы предусмотрены проточки. Они нужны для прокладки уплотнителя – паронита.

Паронит может использоваться 4 видов:

- обыкновенный (общего назначения);

- армированный (держит высокое давление);

- масло-бензостойкий (для нефти, жидкого газа);

- электролизный (для кислот).

Корпус и крышка задвижки тоже соединяется фланцем и имеет соответствующие ответные проточки. Конкретная прокладка уплотнителя подбирается для каждой области использования.

Основные параметры задвижек

Задвижки выпускаются для конкретных условий эксплуатации, и подразделяются по:

- номинальному диаметру DN;

- номинальному давлению PN;

- климатическому исполнению;

- максимальной температуре рабочей среды;

- пространственному расположению в трубопроводе;

- классу герметичности затвора.

Номинальный диаметр – это диаметр условного прохода, измеряемый в затворе. Задвижки могут выпускаться полнопроходными и неполнопроходными. Второй вариант означает, что диаметр в затворе будет меньше, нежели диаметр трубы, для которой предназначается задвижка.

Номинальное давление – это максимальная величина давления в магистрали, при котором задвижка будет нормально работать по заявленному в паспорте классу герметичности. Отметим, что величина номинального давления, указываемая в паспорте, определяет максимальное давление рабочей среды при ее температуре, равной 20 0 С.

Климатическое исполнение

Этот параметр характеризует предельную температуру окружающей среды, при которой возможна эксплуатация задвижки.

1. Т1 – от -10 0 С до +50 0 С.

2. ТпУ1 – от -29 0 С до +40 0 С.

3. У1 – от -40 0 С до +40 0 С.

4. ХЛ1 – от -60 0 С до +40 0 С.

Климатическое исполнение классифицируется по ГОСТу 15150-69г.

Максимальная температура рабочей среды

Для задвижек, корпуса которых изготовлены из нержавеющей стали, предельные показатели температур сред шире, нежели для стальных и чугунных.

Для корпусов из нержавейки температурный диапазон составляет от -40 0 С до +550 0 С. Для стальных изделий – от -10 до +425 0 С.

А вот для чугунных эти показатели значительно ниже:

- от -5 0 С до +90 0 С при использовании затвора из EPDM;

- от -5 0 С до +150 0 С при использовании затвора их VITON и Silicon.

Эксплуатация задвижек при максимальной температуре осуществляется с обязательным снижением давления рабочей среды. Это обусловлено понижением прочности корпусных деталей.

Расположение в трубопроводе

В основном, чугунные и стальные задвижки предназначены для работы в вертикальном положении шпинделя. Допускается при установке в трубопровод располагать арматуру с отклонением до 90 градусов в любую сторону. При этом необходимо учитывать требования расположения привода.

Для ручного и механического приводов пространственных ограничений нет. А вот для электропривода, пневматического или гидравлического, производители могут устанавливать ограничения, которые указываются в паспорте изделия.

При установке задвижек большого диаметра (от 400 мм), а также оборудованные электроприводом, дополнительно надо предусматривать опору под привод (при монтаже с отклонением до 90 градусов).

Опора также необходима под задвижку, если трубопровод в этом месте не укреплен.

Класс герметичности

Перед тем, как купить партию задвижек, надо выбрать требуемый класс герметичности затвора. На заводах этот параметр определяется опытными (приемо-сдаточными) испытаниями на специальных установках.

Порядок проведения испытаний и класс герметичности определяются ГОСТом 9544-2015. Согласно этому документу, задвижки испытываются жидкостью или газом.

- Если задвижка будет устанавливаться в магистраль для транспортировки жидких и неопасных веществ – испытания можно проводить жидкостью (вода, керосин).

- При монтаже на трубопроводы, в которых рабочая среда газ или опасное химическое вещество – испытания проводятся только газом (воздухом, азотом).

- В каждом определенном случае, по договоренности между заводом и заказчиком, испытания могут проводиться жидкостью и газом, только газом или только жидкостью.

Требования к испытаниям для жидкости и газа разные. Так, при подаче в патрубок воды, ее давление повышается до отметки PN, указанной в паспорте на задвижку, и увеличивается на 10%. В таком состоянии задвижку выдерживают некоторое время и измеряют объем утечки.

Время начала измерения утечки после установившегося давления для каждой задвижки разное.

1. При DN до 50мм время выдержки составляет 1 минуту.

2. DN от 65мм до 150мм – 2 минуты.

3. Для DN от 200мм и более – 3 минуты.

Эти нормы применяются при испытаниях как водой, так и воздухом. Для воздуха давление в системе доводится до 0,6 МПа вне зависимости от диаметра прохода.

Выпускаемая арматура может иметь класс герметичности от А до G. Класс A является самым высоким и присваивается арматуре, у которой полностью отсутствуют утечки в затворе.

Монтаж

Так как трубопроводы работают под высоким давлением – ошибка монтажника обернется жертвами. Поэтому установку задвижек должен проводить только обученный персонал, имеющий допуск и разрешение к проведению данного вида работ.

Перед монтажом необходимо:

- провести расконсервацию, с выполнением требований ГОСТа 9.014-78г.;

- смазать шпиндель специальной смазкой;

- удалить заводские заглушки из патрубком;

- проверить полости патрубков на наличие инородных предметов и грязи;

- проверить работу затвора, открыв и закрыв его.

Установка в магистраль производится с использованием грузоподъемных механизмов (кранов). Подвешивать задвижку можно только за патрубки или методом, указанным в инструкции по эксплуатации.

Производить расконсервацию арматуры необходимо непосредственно перед монтажом.

При подводе задвижки к трубопроводу не допускается ее соударение о присоединительные патрубки. Снимать подвесы можно только после установки всех болтов, гаек и шпилек во фланцевые отверстия (или после окончания сварочных работ). Несоблюдение данного пункта приведет к перекосу фланцевого соединения и потере герметичности.

Затяжка болтов и гаек осуществляется специальным динамометрическим ключом со встроенным динамометром. Данное приспособление обеспечивает затяжку креплений с установленными нормами усилиями, не допуская перетяжки.

Испытания

После монтажа арматуры, производятся гидравлические испытания (опрессовка). Данная процедура проводится рабочей средой, при увеличении максимального давления на 25%.

При опрессовке проверяются:

- плотность соединения фланцев задвижки и трубопровода;

- герметичность прокладочного соединения корпуса и крышки;

- герметичность сальникового уплотнения.

Опрессовка проводится при обязательном открытом проходе. Перемещение затвора при достижении поверочного давления не допускается.

Результаты гидравлических испытаний заносятся в паспорт изделия.

Хранение

Если после покупки партии арматуры в ближайшее время не планируется установка ее в магистраль, или снятую задвижку необходимо убрать на длительное хранение, проводят мероприятия по консервации.

Порядок проведения консервации указан в ГОСТе 9.014-78г. Хранить устройство необходимо в заводской упаковке с очищенными от остатков среды и заглушенными патрубками. Шпиндель необходимо смазать специальной смазкой ВНИИНП-232.

Затвор при хранении закрывается в обязательном порядке.

Перевозка законсервированной арматуры осуществляется в заводской упаковке. Короба необходимо закреплять перевозочным крепежом, не допускающим продольных и поперечных смещений во время движения. Погрузочно-разгрузочные работы производятся без толчков и ударов.

Клиновые задвижки

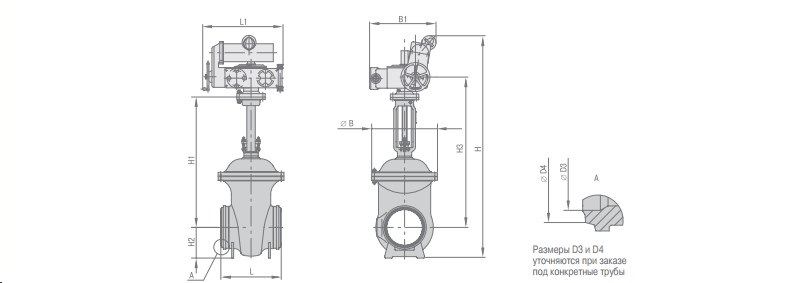

Клиновые задвижки применяются в качестве запорного устройства для перекрытия потока рабочей среды на трубопроводах по транспортировке воды, пара, природного газа, сред систем пожаротушения, нефти и нефтепродуктов. Изготовление и поставка, в том числе в районы с сейсмичностью до 9 баллов включительно по шкале MSK-64.

Диаметр номинальный DN 100, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 1000, 1050, 1200.

Давление номинальное PN 1.6, 2.5, 4.0, 6.3, 8.0, 10.0 МПа.

Изготовление и поставка по:

- ТУ 26-07-1166-05 – PN 1,6 Мпа DN150-1200 (с выдвижным шпинделем);

- ТУ 26-07-1167-05 – PN 2,5 МПа DN150-1200 (с невыдвижным шпинделем);

- ТУ 26-07-1168-05 – PN 4,0 МПа DN150-1200 (с выдвижным шпинделем);

- ТУ 26-07-1169-05 – PN 6,3 МПа DN100-500 (с выдвижным шпинделем);

- ТУ 26-07-1170-05 – PN 10,0 МПа DN100, 150, 200 (с невыдвижным шпинделем);

- ТУ 26-07-1184-05 – PN 2,5 МПа DN600 (с выдвижным шпинделем);

- ТУ 26-07-1185-05 – PN 8,0 МПа (с выдвижным шпинделем).

Герметичность затвора – по классу В (ГОСТ 9544-2005).

Присоединение к трубопроводу:

- под приварку;

- фланцевое с ответными фланцами;

- комбинированное (с одной стороны – под приварку, с другой – фланцевое) для задвижек DN100-150 PN 6,3МПа.

- умеренное (температура окружающей среды от -40°С до +40°С);

- холодное (температура окружающей среды от -60°С до +40°С);

Температура транспортируемой среды:

- для товарной нефти: от –15°С до +80 °С;

- для нефтепродуктов: от –45°С до +60 °С;

- неагрессивный природный газ: до +80 °С;

- вода, пар: до +425 °С;

- среды систем пожаротушения, включая растворы пенообразователей: до +80 °С для задвижек DN150-6000 PN 1,6; 2,5МПа.

-

Задвижки клиновые изготавливаются:

- с ручным управлением (маховик/редуктор);

- с электроприводом.

Наружное покрытие: лакокрасочное покрытие, покрытие усиленного типа.

- назначенный срок службы выемных частей и комплектующих изделий – не менее 15 лет;

- назначенный срок службы корпусных деталей – не менее 30 лет;

- гарантийный срок хранения – 24 месяца;

- гарантийный срок эксплуатации – 24 месяца со дня ввода в эксплуатацию, но не более 36 месяцев со дня отгрузки предприятием-изготовителем.

- конструктивное исполнение затвора: металл по металлу;

- конструктивное исполнение корпуса: разъемный;

- уплотнение затвора выполнено наплавкой из нержавеющего материала, обладающего высокой износо- и эрозионностойкостью;

- исполнение проточной части: полнопроходные;

- исполнение корпусных деталей: литье, штампосварные;

- установка: надземная, подземная;

- электроприводные задвижки имеют ручной дублер.

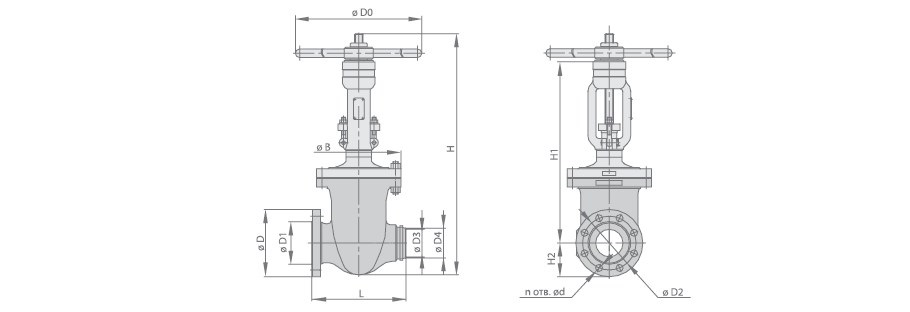

Клиновые задвижки применяются в качестве запорного устройства:

для DN 100 — 1200 на PN до 10,0 МПа на магистральных нефтепродуктопроводах, в технологических схемах перекачи- вающих станций и резервуарных парков, в районах с сейсмичностью до 10 баллов включитель- но по шкале MSK-64, на средах: товарная нефть, нефтепродукты, вода, пар, обеспечивающие безопасную эксплуатацию.

для DN 150 — 600 на PN 1,6; 2,5 МПа для систем пожаротушения, в районах с сейсмичностью до 10 баллов включительно по шкале MSK-64 на средах систем пожаротушения, включая и растворы пенообразователей с темпера- турой до плюс 80˚С.

Изготовление и поставка по ТУ 3741-008-05785572-2012 – в соответствии с требованиями ОТТ-23.060.30-КТН-135-16.

Герметичность затвора – по классу А, В, С (ГОСТ 9544-2005).

Присоединение к трубопроводу:

- под приварку с переходными катушками;

- фланцевое с ответными фланцами;

- комбинированное (с одной стороны – под приварку, с другой – фланцевое) для задвижек DN100-150 PN 6,3МПа.

- умеренное (температура окружающей среды от -40°С до +40°С);

- холодное (температура окружающей среды от -60°С до +40°С);

Температура транспортируемой среды:

- для товарной нефти: от –15°С до +80 °С;

- для нефтепродуктов: от –35°С до +60 °С;

- неагрессивный природный газ: до +80 °С;

- для масла — от — 35 °С до +100 °С;

- вода, пар: не более +200 °С;

- среды систем пожаротушения, включая растворы пенообразователей: до +80 °С

- для мазута – от +5 °С до +90 °С.

Задвижки клиновые изготавливаются:

- с ручным управлением (маховик/редуктор);

- с электроприводом.

| Наименование детали | Марка материала |

|---|---|

| Корпус | Сталь – 20ГМЛ |

| Крышка | Сталь – 20ГМЛ |

| Клин | Сталь – 20ГМЛ |

| Шпиндель | Сталь – 13Х11Н2В2МФ |

| Уплотнение | Нержавеющая наплавка |

Наружное покрытие: лакокрасочное покрытие, покрытие усиленного типа.

- назначенный срок службы – не менее 30 лет;

- назначенный срок службы выемных частей (подшипники бугельного узла, уплотнения сальникового узла, седла, уплотнение разъема «корпус – крышка») и комплектующих изделий – не менее 15 лет

- полный срок службы (до списания) – не менее 50 лет;

- гарантийный срок хранения без переконсервации – 24 месяца;

- гарантийный срок эксплуатации – 5 лет со дня ввода в эксплуатацию.

- конструктивное исполнение затвора: металл по металлу;

- уплотнение затвора выполнено наплавкой из нержавеющего материала, обладающего высокой износо- и эрозионностойкостью;

- исполнение проточной части: полнопроходные;

- исполнение корпусных деталей: литье, штамповка;

- установка: надземная, подземная;

- электроприводные задвижки имеют ручной дублер;

- задвижек DN500 и более для нефти имеют устройство сброса (компенсации) давления из корпуса при значении рабочего давления в корпусе выше PN.

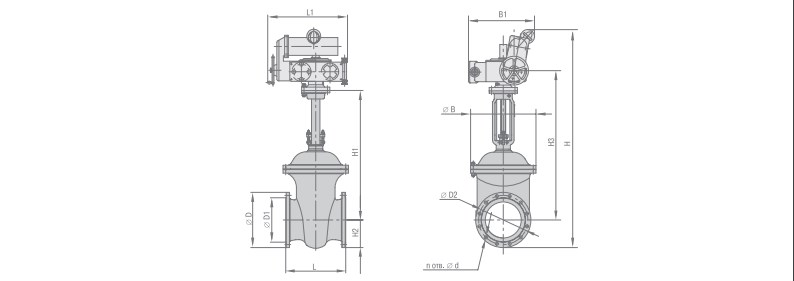

Клиновые задвижки применяются в качестве запорного устройства для перекрытия потока рабочей среды и обеспечения безопасной эксплуатации трубопроводов и оборудования в:

- системе трубопроводов, прокладываемых между площадками отдельных промысловых сооружений, для транспортирования сырой и подготовленной нефти, конденсата, газа на нефтяных, нефтегазовых, газоконденсатных и газовых месторождениях под действием устьевого давления или насосов, от задвижки устьевой арматуры до места входа в магистральный трубопровод, транспортирующий товарную продукцию;

- системе трубопроводов водоводов высокого и низкого давления;

- системе трубопроводов, прокладываемых между оборудованием отдельных объектов площадки/сооружений, для транспортирования сырой и подготовленной нефти, конденсата, газа, полуфабрикатов и готовых продуктов, пара, воды, топлива, реагентов и других материа-лов, обеспечивающих выполнение технологического процесса и эксплуатацию оборудования.

Изготовление и поставка, в том числе в районы с сейсмичностью до 6 баллов включительно по шкале MSK-64.

Изготовление и поставка с давлением номинальным и диаметром условным:

PN 1.6 DN 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 1000, 1200.

PN 2.5, 4.0 DN 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 1000.

PN 6.3 DN 100, 150, 200, 250, 300, 350, 400, 500

PN 10.0 DN 100, 150, 200, 500

Изготовление и поставка по ТУ 3741-005-61858257-2016 – в соответствии с требованиями «Методические указания компании ПАО «НК «Роснефть»: «Единые технические требования. Задвижки клиновые для промысловых и технологических трубопроводов компании».

Герметичность затвора – по классу А (ГОСТ 9544-2005).

Присоединение к трубопроводу:

- под приварку;

- фланцевое с ответными фланцами;

- Климатическое исполнение:

- умеренное (температура окружающей среды от -40°С до +40°С);

- холодное (температура окружающей среды от -60°С до +40°С);

Температура транспортируемой среды от -15°С до +350°С:

Транспортируемые среды с классификация рабочей среды в зависимости от содержания сероводорода «К0».

Разновидности задвижек для нефтепродуктов

При транспортировке нефти и нефтепродуктов часто возникает необходимость регулирования их потока, а некоторых ситуациях – и полное его перекрытие. Эту функцию в трубопроводах выполняет запорная арматура. Чаще всего применяются задвижки, общему описанию которых и посвящена эта статья.

- Область применения и особенности

- Стальные задвижки

- Чугунные задвижки

Область применения и особенности

Несмотря на кажущуюся простоту, запорная арматура имеет достаточно сложную конструкцию, поскольку от качества её работы зависит очень многое. Прочность и долговечность задвижек являются основными критериями их качества.

Задвижки для нефтепродуктов – очень важная деталь любого трубопровода (как магистрального, так и местного значения). Рассмотрим их более подробно.

По принципу своей работы они делятся на клиновые и параллельные.

Клиновые представляют собой запорными устройства, которые перекрывают поток с помощью сдвига затвора в плоскости, перпендикулярной перекрываемому потоку. Уплотнительные поверхности в затворе такого типа расположены под углом друг к другу.

Сами клинья бывают:

- цельными упругими;

- цельными жесткими;

- двухдисковыми.

Вне зависимости от типа, клинья покрывают высоколегированной сталью, что дает возможность заменять сальниковую набивку, не прерывая работы.

Отличие параллельных типов от клиновых в том, что в них уплотнительные поверхности затворов располагаются не под углом, а параллельно друг другу.

Параллельные типы этой запорной арматуры также бывают шиберные (с одним диском) и двухдисковые.

Также задвижки различаются по направлению движения их шпинделя. По этому параметру их делят на две группы: с выдвижным шпинделем и с вращающимся невыдвижным.

В конструкциях с выдвижным шпинделем при открытии или закрытии затвора шпиндель совершает поступательное или поступательно-винтовое движение, при этом выдвигаясь из корпуса. Как правило, такие конструкции отличаются достаточно большими габаритными размерами.

Конструкции с невыдвижным вращаемым шпинделем – меньше по своим размерам и применяются в основном в потоках, не вызывающих коррозию. При закрытии затвора в них шпиндель из корпуса не выдвигается.

По материалу своего изготовления задвижки делятся на стальные и чугунные.

Стальные задвижки используются для перекрывания жидких и газообразных потоков в условиях перепадов давления.

Назначение чугунных задвижек – полного перекрытие и обратный пуск потока. Они могут работать при температуре до 225-ти градусов Цельсия. На трубопроводе, идущем в горизонтальной плоскости, они ставятся маховиком вверх, при этом шпиндель располагается вертикально. На вертикальных трубопроводах их ставят так, чтобы шпиндель находился в горизонтальной плоскости.

И стальные, и чугунные виды этой запорной арматуры – ремонтопригодные изделия.

Этим типом трубопроводной арматуры, вне зависимости от диаметра, можно управлять как вручную (с помощью физической силы), так и автоматически (при помощи электропривода).

Второй способ управления чаще всего применяется на больших диаметрах, когда перекрытие потока вручную требует слишком больших усилий. Кроме того, автоматическое управление удобнее, так как дает возможность одним нажатием кнопки не только полностью опустить или поднять затвор, но и остановить его в любом промежуточном положении.

Автоматика также без участия человека отключает электропривод, если затвор дошел до своего крайнего положения. При наличии специального датчика положения, на пульте управления отражается степень перекрытия прохода.

В общем, задвижки обладают рядом несомненных преимуществ перед другими видами запорной арматуры:

- они обеспечивают подачу потока в любом необходимом направлении;

- строительная длина – невелика;

- есть возможность перекрытия с их помощью не только жидких, но и вязких потоков.

- малое значение гидравлического сопротивления.

Стальные задвижки

Их используют в основном как трубопроводную запорную арматуру, затвор которой работает крайних положениях ( «открыто»/«закрыто»).

Как регулирующая запорная арматура они используются только в незамкнутых гидравлических системах, номинальное давление которых не превышает 1 атмосферу.

Все они условно разделяются на типы по следующим критериям:

- тип применяемого затвора;

- тип ходового узла (шпинделя);

- тип используемого привода;

- способ присоединения к трубопроводу;

- способ изготовления.

По типу затвора стальные задвижки делятся на параллельные и клиновые (в зависимости от взаимного расположения уплотнительных колец). В параллельных эти кольца расположены (как ясно из названия) параллельно друг к другу, а в клиновых – под углом.

Клиновые стальные задвижки бывают жесткими и составными.

Клин жесткого типа – цельнолитой, что дает хорошую герметичность. Однако, если температура среды в трубопроводе подвергается значительным температурным колебаниям, при жесткой конструкции есть риск заклинивания, так как материал, из которого отливается затвор, подвержен термическому расширению.

Для того, чтобы избежать заклинивания пи высоких температурах, были сконструированы составные конструкции с двухдисковыми затворами. В конструкциях параллельного типа может быть один диск (шиберная) или два. Во втором варианте между запорными дисками вставляется распорный элемент (клин либо пружина).

Ходовой узел (шпиндель) может быть как выдвижным, так и невыдвижным (вращательным).

Выдвижной шпиндель при перекрывании потока совершает либо поступательное, либо поступательно-вращательное движение. Вращательный шпиндель отсекает поток посредством только вращательного движения. Первый тип конструкции считается более долговечным, поскольку во время работы ходовая резьба не в входит в прямой контакт с рабочей средой в трубопроводе. Ходовая резьба конструкций с невыдвижным шпинделем постоянно контактирует с рабочей средой. Преимуществом второго типа являются их значительно меньшие габариты, что дает возможность их применения в условиях ограниченного пространства.

Читать также: Как выбрать тепловизор для строительства?

Движение затвора может обеспечиваться как вручную, так и с помощью электрического привода. Для ручной подачи затвора в конструкциях с большими диаметрами применяются редукторы с несколькими передачами, что значительно снижает степень физического усилия.

По типу присоединения к трубопроводу задвижки делятся на фланцевые и ввариваемые (сварные).

Фланцевый тип такой запорной арматуры присоединяется к основной трубе при помощи болтов, что значительно облегчает их ремонт и демонтаж в случае замены. Ввариваемый тип – прочнее и надежнее. Такие конструкции применяют в трубопроводах с агрессивными рабочими средами и высоким давлением потока. Кроме того, они обладают лучшей герметичностью и позволяют избежать протечек, а также обладают меньшими габаритами (по сравнению с фланцевыми). Однако ремонт и, тем более, демонтаж в этом случае – сильно затруднены.

По способу своего изготовления стальные задвижки делятся на:

- цельнолитые;

- сварные;

- штампованные.

Наиболее распространены литые виды, как наиболее надежные.

Как и любые другие трубопроводные элементы, стальные задвижки обладают как рядом преимуществ, так и некоторыми недостатками (по сравнению с другими видами трубопроводной арматуры).

К основным преимуществам относятся: простота использования конструкции; низкий уровень гидравлического сопротивления; малая строительная длина. Основные недостатки: длительное время процесса открытия/закрытия, большая строительная высота, невозможность регулирования скорости потока в трубопроводе.

Чугунные задвижки

Широко применяются на трубопроводах диаметров от 50 до 3000 миллиметров. Основные достоинства – простота использования конструкции и низкий уровень гидравлического сопротивления, чем и вызвано их широкое применение на магистральных трубопроводах, в которых жидкая рабочая среда движется с большой скоростью.

Чугунная задвижка – это маховик (чаще всего – с ручным приводом), при помощи которого затвор сдвигается до полного перекрытия трубы.

Читать также: Редуктор давления РДФ3-1 (РДФЗ) — особенности применения

Чугунные задвижки бывают полнопроходными или суженными.

Полнопроходные имеют стандартный диаметр прохода, что позволяет снизить в них показатель гидравлического сопротивления. Суженные конструкции в основном применяются в трубопроводах с ограниченной скоростью движения рабочей среды.

Также, как и у стальных, шпиндели у чугунных задвижек могут быть выдвижными и невыдвижными.

Выдвижной шпиндель облегчает ремонт и техническое обслуживание, что значительно продлевает срок службы изделия.

В свою очередь, невыдвижной шток позволяет имеют значительно уменьшить (в полтора раза) габариты запорной арматуры, что дает возможность использовать их в условиях ограниченного пространства. В связи с этим, выбор типа запорной арматуры зависит от предполагаемых условий её использования.

Задвижки, в отличие от кранов, перекрывают поток рабочей среды за счет возвратно-поступательного движения, вследствие чего затвор не всегда выдерживает давление потока.

В трубопроводах высокого давления задвижки постепенно вытесняются кранами, и применяются в основном в незамкнутых гидравлических системах, где регулировка движения потока только в виде «перекрыть/открыть».

Чтобы избежать срыва затвора, давление в системе должно быть до 1-ой атмосферы.

Источник https://teharmatura.ru/info/articles/truboprovodnaya-armatura/kakie-zadvizhki-byvayut/

Источник http://aztpa.ru/products/valves-gate/

Источник https://neftok.ru/oborudovanie/zadvizhki-dlya-nefteproduktov.html