Как осуществляется трубопроводный транспорт нефти?

Нефть, газ и нефтепродукты можно транспортировать различными способами: водным путем, железнодорожными и автомобильными цистернами и с помощью системы трубопроводов.

- Виды трубопроводов для перекачивания нефти, газа и продуктов нефтяной переработки

- Способы перекачки нефти и нефтепродуктов

Трубопроводный транспорт нефти и газа является самым экономичным способом доставки этих природных энергоносителей до места их дальнейшей переработки.

Этот вид транспортировки нефти обладает рядом несомненных преимуществ перед прочими способами доставки, а именно:

- самой низкой себестоимостью;

- трубопроводы есть возможность прокладывать практически в любой местности местах на любые расстояния и в любом направлении;

- трубопроводы отличаются достаточной простотой своего обслуживания;

- на такую транспортировку не влияют погодные условия, она возможна круглосуточно и в любое время года, что, в свою очередь, позволяет наладить бесперебойную и гарантированную доставку углеводородного сырья;

- такой вид нефтяного транспорта легко поддается автоматизации;

- транспортные потери в трубопроводах – минимальны.

Трубопроводы, назначение которых – доставка нефти, продуктов её переработки и природного газа на большие расстояния, называются магистральные.

Кроме того, трубопроводы по критерию перекачиваемого продукта подразделяют на нефтепроводы, газопроводы и нефтепродуктопроводы. Если конкретная магистраль предназначена для перекачки одного вида продукта (газового или нефтяного), то их так и называют – мазутопроводы, керосинопроводы, бензинопроводы и так далее.

Справедливости ради, стоит упомянуть и о недостатках такого вида транспорта, основными из которых являются: весьма значительные капитальные вложения на этапе строительства магистрали и сопутствующей инфраструктуры, а также некоторые ограничения на количество видов перекачиваемых энергоносителей.

Виды трубопроводов для перекачивания нефти, газа и продуктов нефтяной переработки

Магистральный трубопровод характеризуется следующими основными параметрами:

- длиной;

- диаметром;

- пропускной способностью;

- наличием перекачивающих станций.

Современные магистрали, предназначенные для транспортировки энергоносителей, могут иметь длину в несколько десятков тысяч километров. Они входят в состав транспортных комплексов, оборудованных целым рядом перекачивающих насосных станций (головных и промежуточных), а также системой станций налива. В эти промышленные комплексы также включены все необходимые для нормальной работы производственные сооружения и вспомогательные строения.

Годовая пропускная способность современных транспортных трубопроводных магистралей может превышать 50 миллионов тонн перекачиваемого сырья. Нефтяная труба, применяемая на таких магистралях, может иметь диаметр 800, 1020, 1220 миллиметров, а некоторых случаях – и более.

При таком способе транспортировки нефти, если её необходимо перекачивать на значительные расстояния, приходится преодолевать весьма серьезные сопротивления гидравлического характера, для чего вдоль всей длины магистральной трубы строятся система насосных перекачивающих станций, количество которых зависит от того, какие объемы планируется по этой трубе перекачивать.

В России основные применяемые сейчас трубопроводные магистрали были построены еще во времена Советского Союза, в основном – в период с 60-х по 80-е годы прошлого столетия. Чтобы оценить объемы проделанной за это время работы, достаточно привести две цифры: в 1960-м году вся советская трубопроводная транспортировка перекачивала 163 миллиона тонн сырой нефти и произведенных из неё на НПЗ продуктов, что составляло 70,6 процента от их общего транспортируемого количества; а через двадцать лет (1980-ый год) это количество возросло до 574-х миллионов тонн (90,9 процента от всего транспортируемого объема).

Читать также: Как осуществляется экспорт нефтепродуктов?

В настоящий момент все централизованное управление, а также количественный учет энергоресурсов и перекачка нефти на российские предприятия нефтепереработки и доставка сырья и готовой продукции до зарубежных партнеров, а также транзит жидких углеводородов по территории нашей страны, находятся в ведении корпорации «Транснефть», в состав которой входят десятки различных подразделений.

На балансе «Транснефти» находятся следующие основные активы:

Кроме магистральных, различают также нефтепроводы местные и внутренние.

Внутренние располагаются на территориях добывающих предприятий, а также компаний, занимающихся хранением и переработкой сырья и получаемой продукции. Если такие трубопроводы располагаются на территориях нефтяных промыслов – они называются внутрипромысловыми; если на территории нефтебаз – внутрибазовыми; если на нефтеперегонных заводах – внутризаводскими.

Местные – это нефтепроводы, которыми соединены различные объекты, принадлежащие предприятиям разного профиля (к примеру, головные насосные станции нефтяных промыслов и головные станции магистральных трубопроводов, либо промыслы и наливные пункты для водного или железнодорожного транспорта, и тому подобное).

Если говорить о протяженности трубопровода, то все такие сооружения, длина которых превышает 50-т километров, считаются магистральными. По критерию диаметр трубы к магистралям относятся диаметры от 219-ти до 1220-ти миллиметров. Кроме того, магистральными являются те нефтепроводы, основное назначение которых заключается в доставке углеводородов от места их добычи до потребителей внутреннего рынка и зарубежных покупателей.

Основные объекты магистрального нефтепровода:

- головная насосная станция;

- система подводящих трубопроводов;

- промежуточные насосные перекачивающие станции;

- конечный приемный пункт магистрали;

- линейные сооружения различного назначения.

Головная насосная станция предназначена для приема углеводородного сырья с добывающих промыслов и последующей его закачки в трубопроводную магистраль. Также здесь производится количественный учет получаемого сырья.

Система подводящих трубопроводов обеспечивает доставку добытого сырья от промысла до головной насосной станции.

Промежуточные перекачивающие станции обеспечивают восполнение потерь энергии рабочего потока, которые возникают в процессе преодоления им сопротивления сил трения. Другими словами, они поддерживают в трубе магистрали необходимое значение давления. Их размещение зависит от проведенных заранее гидравлических расчетов. Как правило, расстояние между такими станциями колеблется в пределах от 50-ти до 100 километров.

Читать также: Какие бывают трубопроводы для нефтепродуктов?

Помимо основных сооружений, на головной и на каждой из промежуточных насосных станций в обязательном порядке присутствуют объекты, задача которых – обеспечить ремонт, водоснабжение, подачу тепла и электроэнергии, а также выполнение иных функций, обеспечивающих бесперебойную работу.

Конечный пункт – это либо нефтеперерабатывающий завод, либо какое-нибудь перевалочное предприятие (нефтебаза, наливная железнодорожная или водная станция, и так далее) .

К линейным сооружениям магистральной системы относятся:

- основная транспортная труба;

- запорная арматура всей магистрали;

- переходы под землей или под водой (например, под существующими дорогами или при преодолении водоемов);

- вдольтрассовые линии электроснабжения и связи;

- станции, которые обеспечивают защиту основной трубы от внешних воздействий, способных её повредить (станции антикоррозионной, катодной и протекторной защиты);

- иные сооружения, обеспечивающие нормальную эксплуатацию магистрали.

Способы перекачки нефти и нефтепродуктов

В настоящее время применяется два способа такой перекачки – постанционный и транзитный.

При постанционной перекачке происходит заполнение резервуаров, размещенных на территориях промежуточных перекачивающих станций. После их наполнения продукция перекачивается на следующую по трубе станцию. Если такой резервуар на станции – не один, то процесс идет практически непрерывно, поскольку по мере заполнения одного резервуара из другого уже идет закачка обратно в основную трубу.

Транзитная перекачка выполняется или через промежуточный резервуар, или непосредственно из одного насоса в другой. Как правило, промежуточные резервуары при такой перекачке используются для отделения от нефтяного сырья попутного газа и подтоварной воды. Если используется система «из насоса – сразу в насос», то перекачиваемое сырье в промежуточный резервуар не попадает, сразу двигаясь дальше по основной трубе.

Второй способ транзитной перекачки – более совершенен и экономичен, та как позволяет обеспечить максимальный уровень герметизации и, как следствие, минимизировать потери легких фракций углеводородного сырья, которые имеют место в ходе естественных испарительных процессов, характерных для резервуарной прокачки. В настоящее время, как правило, в использовании резервуарного оборудования при транзитном способе перекачки необходимость возникает лишь в аварийных ситуациях, а в обычном режиме действует принцип «из насоса – в насос».

В настоящее время доля нефтей с высоким уровнем вязкости в общем объеме добываемых жидких углеводородов значительно выросла. Перекачка высоковязкой среды по магистрали с использованием обычных способов – весьма затруднительное дело. В связи с этим применяются следующие перекачивающие технологии:

- перекачка с использованием разбавителей;

- перекачка с предварительным подогревом сырья;

- перекачка с различными присадками и так далее.

Наибольшую эффективность показала первая технология, при которой в качестве разбавителя используют либо газовый конденсат, либо более легкие сорта нефти, либо другие виды углеводородов. Смешивание высоковязкой перекачиваемой среды с разбавителем снижает не только значение её вязкости, но и значение температуры её застывания.

Перекачка с предварительным подогревом тоже достаточно широко, однако в такой технологии есть некоторые нюансы. По мере движения в трубе между ней и рабочей средой происходит теплообмен, в результате которого рабочий поток постепенно остывает. Для дальнейшего свободного движения возникает необходимость повторить подогрев. Такие подогревательные пункты на нефтяных магистралях приходится строить через каждые 50-100 километров вдоль всей основной трубы.

Читать также: Основные способы перевозки нефтепродуктов

Кроме перечисленных технологий, вязкость и температуру застывания перекачиваемого сырья можно снижать с помощью особых депрессионных присадок. Для парафиновых сортов высоковязкой нефти самой эффективной из отечественных является полимерная поверхностно-активная присадка ДН-1. Из импортных присадок хорошо зарекомендовало себя вещество «Рахаттз». Такие депрессионные присадки добавляют в сырую нефть в пропорции от 0,02 до 0,15 процента от общей массы прокачиваемой жидкости (в зависимости от степени её вязкости).

Магистральная перекачка нефти-сырца и произведенных из неё нефтепродуктов проходит с применением как местных средств автоматики, так и с использованием средств автоматизации, оборудованных дистанционным управлением.

Чтобы обеспечить качественный и своевременный контроль, ремонт и обслуживание трубопровода, он делится на отдельные участки. На каждом из таких участков есть своя насосная станция и штат своих линейных обходчиков. Именно этот персонал отвечает за текущий эксплуатационный контроль участка магистрали. Для обеспечения текущего контроля также применяются регулярные вертолетные облеты и визуальный контроль при помощи прочих летательных аппаратов. Как правило, специалисты-ремонтники есть на каждой насосной станции.

Строительство головных насосных станций (ГНС) магистрали стараются производить как можно ближе к районам нефтедобывающих промыслов. В составе такой станции обязательно есть резервуары для приемки и количественного учета добытого сырья, а также устройства, обеспечивающие запуск очистного скребка, при помощи которого трубопровод очищается от парафиновых отложений. Также в комплекс ГНС входят разделители и другие вспомогательные сооружения.

Нефтяные трубы — сортамент и классификация

Нефтяные трубки применяют и при добыче, и во время транспортировки нефти. Классификация трубопроводов достаточно обширна — причём каждый из видов нефтяных трубопроводных изделий обладает своими уникальными характеристиками и свойствами.

- LiveJournal

- Blogger

В нефтяной промышленности используется очень много разноколиберных труб

- Трубки для добычи нефти: обсадные, для скважин с резьбовыми соединениями

- Бурильные трубы нефтяного сортамента: диаметр, производство, размеры, вес, ГОСТ

- Насосно — компрессорные трубы в нефтяной промышленности:

В этой статье говорится о том, какие нефтепроводные коммуникации используют нефтяники: какие трубы нефтяного сортамента (виды трубопроводов) ставят при возведении нефтепровода, какое оборудование для бурения скважин используют и др.

- нефтепромысловые;

- трубки для транспортировки нефти.

Нефтепромысловые трубные изделия бывают 3 видов:

- обсадные;

- бурильные;

- насосно-компрессорные.

Состав нефтепровода

Система для транспортировки нефти и нефтепродуктов состоит из множества компонентов:

- Линейные сооружения. К данной группе относятся запорная арматура, подъездные пути и вертолетные площадки, антикоррозийные сооружения, переходы и т.д.;

- НПС (или станции по перекачке нефти). Это сооружения, размещаемые вдоль трубопровода, они оборудуются электроприводным насосом, который может иметь скорость до 12 000 м3/ч. У каждой насосной станции в свою очередь имеются дополнительные объекты ‒ котельные, трансформаторные подстанции и т.д.;

- Тепловые станции, которые могут иметь теплоизоляционную защиту. Используют их в составе нефтепроводов для перекачки вязких продуктов.

Труба нефтяная, насосно-компрессорная

Требования, предъявляемые к нефтяным трубным изделиям насосно-компрессорного действия, обусловлены прямым предназначением – добычей нефти из скважины.

Трубный профиль должен обладать прочностными характеристиками из-за глубины скважины и возможностью смещения пород. Помимо прочего, собственный вес трубы на глубинной протяжённости, плюс основное назначение. Трубное изделие должно быть толстостенным, с попеременной внешней и наружной резьбой для стыковки, которые перед соединением смазываются для обеспечения герметичности и защиты от коррозии.

Виды труб для нефтепроводов

Трубопроводы для перекачки нефтепродуктов классифицируются по типу транспортируемого вещества. Так, например, существуют мазутопроводы, керосинопроводы, бензинопроводы. Следующий способ классификации основан на функциях, для выполнения которых предназначен трубопровод:

- Внутренние. Такие нефтепроводы используются для транспортировки продукта на территории нефтехранилищ и нефтеперерабатывающих заводов, то есть для внутренних нужд предприятия;

- Местные. Это трубопроводы, имеющие большую протяженность по сравнению с предыдущими. Главное их назначение ‒ транспортировка нефтепродуктов между производственными площадками;

- Магистральные. Трубопроводы данного типа имеют высокую пропускную способность и огромную протяженность, применяются для перекачки нефтепродуктов к потребителю. Магистральные трубопроводы имеют собственную классификацию, и делятся на классы в зависимости от диаметра металлопрокатной продукции:

- Первый класс. Это изделия с диаметром от 1000 до 1200 мм;

- Второй класс. Трубы, имеющие диаметр от 500 до 1000 мм;

- Третий класс. Такие трубы могут иметь диаметр, равный 300‐500 мм;

- Четвертый класс. Это трубы для магистральных нефтепроводов

с диаметром до 300 мм.

Трубки для добычи нефти: обсадные, для скважин с резьбовыми соединениями

Обсадные трубки предотвращают такие негативные последствия работы подобных трубопроводных изделий:

- деформация стенки скважины;

- смещение пластов;

- деформация нефтедобывающего оборудования;

- остановка транспортировки нефтяных продуктов.

Обсадные трубопроводные элементы имеют диаметр, равный 114—508 миллиметров (мм), а толщина трубных стенок составляет 5–16 мм.

Подобные трубопроводные изделия изготавливают по конкретным нормативным документам:

- ГОСТ 632–80,

- Ту 14–3р-76–2004,

- Ту 14–3р-29–2007 и др.

Во время добычи чёрного золота в качестве обсадных применяют 2 типа трубопроводных изделий:

- трубки, которые имеют двухстороннюю нарезанную трубную резьбу;

- трубопроводные элементы, которые оснащены резьбой под муфту;

- трубы, имеющие безмуфтовые раструбные соединения.

Нужно иметь в виду специфику применения обсадной трубы — в подобной ситуации монтажники обращают внимание на минимальный внешний диаметр раструбов и муфт, который практически равен внешнему диаметру трубопроводного изделия.

Бурильные трубы нефтяного сортамента: диаметр, производство, размеры, вес, ГОСТ

Для того чтобы пробурить скважину, нефтяники используют бурильные трубы. Бурение скважин заключается в том, что бурильное трубное изделие передаёт вращающий момент с буровой установки на резцы, которые бурят землю, различные породы или скалы. Бурильные утяжелённые трубы выдерживают максимальное давление при добыче черного золота.

Бурильные трубопроводные изделия изготавливают по таким техническим документам:

- ГОСТ Р 50278–92,

- Ту 14-161-175-98,

- Ту 14–3р-76–2004 и др.

Буровые трубы имеют внешний диаметр, равный 60,3–139,7 мм, а толщина трубной стенки равна 7,1–10,5 мм.

- такие трубопроводные изделия являются бесшовными трубами;

- в процессе изготовления рабочие оснащают бурильные трубы наваренным замком;

- сварные швы должны быть ровными — без дефектов. Подобные швы выводят трубопроводное изделие за пределы максимального допуска по диаметру;

- сварные трубные швы подвергаются термообработке — рабочие закаливают их;

- сварное трубопроводное соединение производители проверяют не только на качество шва, но и на изгиб.

Суровость требований понятна если от трубопроводного изделия отвалился замок, то это приводит к остановке оборудования — при извлечении из скважины буровой установки или при бурении ещё 1 скважины.

Транспорт нефти и газа. Виды, способы транспортировки углеводородов

Транспорт нефти, хранение полезных ископаемых относятся к перечню работ, связанных с добычей и переработкой сырья. Это весьма опасное вещество, из чего стоит сделать вывод, что при перевозке необходимо соблюдать все требования безопасности. Потому на всех фирмах отрасли соблюдаются строгие правила работы с топливом этой категории.

Транзит углеводородных веществ – это небезопасная операция доставки продукции непосредственно от места бурения, газовых и нефтяных промыслов до конечного потребителя (заводы, хранилища, АЗС и т.д.). Все логистические процессы могут проводиться посредством эксплуатации железной дороги, морских и речных путей, а также с помощью автотранспорта. Тип перевозки, а соответственно, и транспорт нефти и газа выбирается исходя из поставленных требований, количества сырья, сроков.

Газ относится к числу горючих ископаемых. Поэтому при перевозках должны соблюдаться нормы безопасности, регламентируемые госструктурами и самим производством.

1. Виды транспорта нефти

Известны следующие виды транспорта нефти (рис. 1):

- железнодорожный,

- водный,

- трубопроводный,

- автомобильный,

- воздушный.

Рисунок 1 — Виды транспорта нефти

Железнодорожный транспорт нефти.

Сливо-наливная железнодорожная эстакада (рис. 2).

Рисунок 2 — Сливо-наливная железнодорожная эстакада

Достоинства: универсальность, равномерность доставки грузов в течение всего года с более высокой скоростью, чем водным транспортом и доставка нефтепродуктов в большинство пунктов потребления.

Недостатки: большие капитальные затраты, относительно высокие эксплуатационные затраты, относительно низкая эффективность использования мощности подвижного состава, значительные потери нефти и нефтепродуктов при транспорте и разгрузочно-погрузочных операциях и необходимость специальных сливно-наливных пунктов и пунктов зачистки вагонов-цистерн.

Водный транспорт нефти.

Водный терминал по перевалке нефти (рис. 3).

Рисунок 3 —Водный терминал по перевалке нефти

Достоинства: располагают неограниченной пропускной способностью водных путей и нет необходимости в создании дорогостоящих линейных сооружений.

Недостатки: провозная способность флота ограничивается грузоподъемностью и другими показателями, передвижных средств флота, производительностью причального и берегового нефтебазового хозяйства и эффективность использования супертанкеров повышается с увеличением дальности перевозок, на малых расстояниях они перестают быть рентабельными.

Автомобильный транспорт нефти.

Автоналивная эстакада представлена на рисунке (рис. 4)

Рисунок 4 — Автоналивная эстакада

Достоинства и недостатки автоналивной эстакады.

- доставка небольших партий нефтепродуктов на различные расстояния с большой скоростью;

- большая маневренность и высокая проходимость;

- высокая оперативность

- высокие затраты наэксплуатацию;

- сравнительно небольшая грузоподъемность автоцистерн, неполная загрузка подвижных средств из-за порожних пробегов цистерн;

- зависимость от наличия и технического состояния дорог.

Трубопроводный транспорт нефти (рис. 5)

Рисунок 5 — Трубопроводный транспорт нефти

Достоинства: наиболее низкая себестоимость перекачки, небольшие удельные капитальные вложения на единицу транспортируемого груза, бесперебойная поставка в течение года, высокая производительность труда, незначительные потери нефтей и нефтепродуктов при перекачке, сравнительно короткие сроки строительства, возможность перекачки нескольких сортов нефти и нефтепродуктов по одному трубопроводу, возможность наращивания пропускной способности трубопровода.

Недостатки: крупные единовременные капитальные вложения в строительство, потребность в крупных материальных затратах на заполнение всего трубопровода нефтью или нефтепродуктом при вводе в эксплуатацию.

Свойства нефти и газа влияющие на технологию ее транспортировки представлена в табл. 1

Таблица 1 — Свойства нефти и газа влияющие на технологию транспортировки

№ Сырье Свойства 1 нефть Плотность, вязкость, токсичность, электризация, температура застывания, пожаровзыропасность, испаряемость 2 газ Плотность, вязкость, сжимаемость, способность образовывать газовые гидраты Современные транзитные операции могут проходить при помощи вышеописанных способов, но чаще всего применяется трубопроводный транспорт нефти и газа. Это экологически чистый вид поставок. К тому же трубопроводы относятся к числу наиболее экономически выгодных способов транзита. Главное преимущество подобного метода состоит в том, что он позволяет доставлять сырье в места хранения нефти в сжатые сроки в большом количестве.

Необходимо отметить, что применение трубопроводов для перегонки углеводородного ресурса ко всем потребителям не представляется реальной возможностью. Об этом говорит не повсеместное распространение газоносных систем. Из-за этого свое место в данном направлении нашел ж/д транспорт, автомобили и морские судна.

Перекачка газа. Основная цель проведения операций перекачки – экономичная доставка сжиженного газа как можно ближе к месту окончательной обработки, упаковки или потребления. Перегрузка может происходить в любом месте, куда может прибыть железнодорожная цистерна и куда можно подать автоцистерну.

При проведении обычных операций продукт подается по железной дороге в железнодорожной цистерне к месту, где планируется произвести перегрузку с использованием специализированного оборудования с необходимыми эксплуатационными характеристиками.

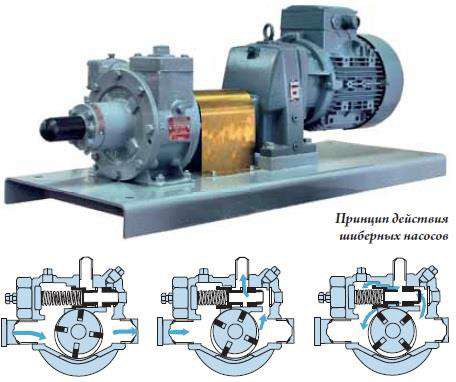

К числу наиболее эффективных технологий перекачки сжиженных газов относится линия, оснащенная шиберными насосами (рис. 6) и компрессорами возвратно-поступательного движения газа. Этот способ предотвратил многие из проблем обслуживания, которые возникали при использовании традиционных насосов и компрессоров, и теперь он взят на вооружение ведущими производителями оборудования.

Наряду с шиберными для перекачки сжиженных газов используются насосы и других типов, прежде всего динамические (центробежные, вихревые) и помощью испарителей.

Рисунок 6 — Перекачка сжиженных газов шиберными насосами

2. Конструктивные схемы магистральных трубопроводов

В настоящее время существуют следующие принципиально различные конструктивные схемы прокладки магистральных трубопроводов. К основным схемам прокладки относятся: подземная, наземная и надземная. Выбор той или иной схемы прокладки определяется условиями строительства, составом грунтов, другими природно-климатическими условиями и окончательно принимается на основании техникоэкономического сравнения и целесообразности различных вариантов.

Подземная схема укладки (рис. 7) является наиболее распространённой (98% от общей протяжённости) и предусматривает укладку трубопровода в грунт на глубину, превышающую диаметр трубопровода.

Рисунок 7 — Сооружение подземного газопровода

Надземная прокладка трубопроводов (рис.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

или их отдельных участков рекомендуется в пустынных, горных районов, болотистых местностях, районах горных выработок, оползней и районах распространения вечномёрзлых грунтов, а также на переходах через естественные и искусственные препятствия.

Рисунок 8 — Надземная прокладка трубопроводов

Наземная схема прокладки преимущественно используется в сильно обводнённых и заболоченных районах при высоком уровне грунтовых вод и очень малой несущей способности верхнего слоя грунта, на солончаковых грунтах, при наличии подстилающих скальных пород, а также при пересечении с другими коммуникациями или когда иной способ прокладки трубопровода невозможен,

3. Защита магистрального трубопровода от коррозии

Основным оборудованием, корродирующем при эксплуатации систем транспорта и хранения нефти и газа, являются магистральные трубопроводы и стальные резервуары.

Магистральные трубопроводы – это главное оборудование для транспортировки нефти и газа. Они представляют собой металлоконструкции, которые эксплуатируют в течение нескольких десятков лет без сколько-нибудь существенного морального износа. Основной средой прокладки магистральных трубопроводов являются почвы и грунты, обладающие большей или меньшей коррозионной агрессивностью. Несмотря на то, что все трубопроводы подлежат комплексной защите, потери от коррозии превосходят остальной ущерб, связанный с их работой

По мере увеличения продолжительности работы трубопроводов опасность их коррозионного разрушения возрастает. Это связано с тем, что со временем происходит старение и нарушение защитных свойств изоляционных покрытий, а также старение самого металла, способствующее повышению его склонности к развитию хрупкого разрушения.

В соответствии с требованиями современной нормативной документации при всех способах прокладки, кроме надземной, трубопроводы подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты, независимо от коррозионной агрессивности грунта. При этом основным и наиболее эффективным и дешевым способом подавления коррозии магистральных трубопроводов является защита их полимерными изоляционными материалами. Это объясняется тем, что при протекании коррозионного процесса на поверхности подземного трубопровода лимитирующей стадией является перенос зарядов по внутренней цепи, то есть по грунтовому электролиту. Поэтому именно эту стадию процесса выгоднее всего тормозить, чтобы замедлить весь коррозионный процесс.

Даже самые совершенные современные покрытия на основе органических материалов в силу своей природы не могут обеспечить надежную противокоррозионную защиту материала трубопровода в течение всего времени его эксплуатации. Поэтому, в соответствии с действующими стандартами и другими нормативными документами, все магистральные трубопроводы подлежат комплексной защите -изоляции и электрохимической защите. При этом следует иметь в виду, что последняя является дополнительной мерой. Ее назначение – подавить анодный процесс лишь на небольших по площади участках дефектов в изоляции. Справиться с защитой оголенного участка трубы существенной площади она не может.

Сущность электрохимической защиты вообще заключается в подавлении анодного процесса за счет искусственной поляризации (анодной или катодной) металла защищаемой конструкции от внешнего источника.

Источник https://neftok.ru/transportirovka/truboprovodnyj-transport-nefti.html

Источник https://msmetall.ru/dlya-vody/neftyanaya-truba.html

Источник https://extxe.com/25040/transport-nefti-i-gaza-vidy-sposoby-transportirovki-uglevodorodov/