Эксплуатация газопроводов и газоиспользующего оборудования

При технической эксплуатации объектов газораспределительных систем выполняются следующие виды работ:

- технический надзор за строительством;

- ввод в эксплуатацию газопроводов и газового оборудования; пусконаладочные работы;

- техническое обслуживание;

- текущий и капитальный ремонт;

- реконструкция подземных газопроводов;

- аварийное обслуживание;

- аварийно-восстановительные работы;

- включение и отключение газоиспользующего оборудования, работающего сезонно;

- техническое диагностирование;

- ведение эксплуатационной технической документации.

Эксплуатация газопроводов и газоиспользующего оборудования промышленных предприятий осуществляется в соответствии с требованиями производственных инструкций, разработанных с учетом действующего ОСТ и утверждаемых техническим руководством предприятия.

Режим работы газоиспользующего оборудования должен соответствовать утверждаемым картам. Режимные карты и технологические схемы газопроводов и газоиспользующего оборудования вывешиваются у агрегатов и доводятся до сведения обслуживающего персонала.

1. Ввод в эксплуатацию газопроводов и газового оборудования предприятий

Законченные строительством наружные и внутренние газопроводы до ввода в эксплуатацию необходимо испытать на герметичность воздухом. Для испытания газопровод следует разделить на отдельные участки, ограниченные заглушками или запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для соответствующей арматуры. Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на время испытания следует установить заглушки.

Газопроводы производственных, общественных, жилых зданий и котельных следует испытать на участке от отключающего устройства на вводе в здание до кранов газоиспользующего оборудования.

Испытание производится строительно-монтажной организацией в присутствии представителя эксплуатационной организации. До начала испытаний на герметичность газопроводы следует выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры грунта с температурой воздуха в газопроводе.

Испытание производится путем нагнетания в газопровод воздуха и создания в нем необходимого испытательного давления. Время выдержки под давлением и значение испытательного давления стальных подземных газопроводов принимают в соответствии с табл. 1.

Таблица 1. Продолжительность испытания газопроводов и значение испытательного давления

до 0,005 при их раздельном строительстве

Для проведения испытаний применяются манометры класса точности 0,15. Допускается также применение манометров класса точности 0,4, а также класса точности 0,6. При испытательном давлении до 0,001 МПа необходимо применять v-образные жидкостные манометры.

Результаты испытаний считаются положительными, если за время испытания нет видимого падения давления на газопроводе по манометру класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также по жидкостному манометру падение давления не превышает одного деления шкалы.

В табл. 2 приведены нормы испытаний полиэтиленовых газопроводов, стальных газопроводов, газопроводов и оборудования ГРП, а также внутренних газопроводов зданий.

Таблица 2. Нормы испытания подземных газопроводов, оборудования ГРП и внутренних газопроводов

Приемка законченного строительством газопровода производится специально созданной приемочной комиссией, которая должна проверить представленную исполнительную документацию и соответствие сооруженного газопровода этой документации, требованиям СНиП и правил безопасности в газовом хозяйстве. Комиссия имеет право проверить любые участки газопровода, провести разборку, просвечивание или вырезку стыков, повторное испытание газопроводов. Если объект принимается, то оформляется акт, являющийся разрешением на ввод газопровода в эксплуатацию.

Присоединение к действующим газопроводам вновь построенных газопроводов и объектов должно производиться только перед пуском газа в эти газопроводы и объекты. До пуска газа в газопроводы необходимо осмотреть газовые сети ГРП, ГРУ и проверить исправность всего оборудования.

Все газопроводы и газовое оборудование перед их присоединением к действующим газопроводам, а также после ремонта должны подвергаться внешнему осмотру и контрольной опрессовке бригадой, которая производит пуск газа. Контрольная опрессовка производится воздухом или инертным газом давлением 0,02 МПа, при этом падение давления не должно превышать 10 даПа за 1 ч.

Контрольной опрессовке подвергаются также газопроводы и оборудование ГРП. Опрессовка производится давлением 0,01 МПа, при этом падение давления не должно превышать 60 даПа за 1 ч.

Наружные газопроводы всех давлений подлежат контрольной опрессовке давлением 0,02 МПа, падение давления не должно превышать 10 даПа за 1 ч.

Контрольная опрессовка внутренних газопроводов промышленных и сельскохозяйственных предприятий, котельных, газопроводов к оборудованию производственного характера в общественных зданиях должна производится давлением 0,01 МПа, падение давления не должно превышать 60 даПа за 1 ч.

Первоначальный пуск газа в газовые сети промышленных предприятий разрешается только после завершения испытаний и приемки газового хозяйства.

На газифицируемых предприятиях кроме акта приемки газового хозяйства должны быть:

- приказ о назначении ответственного за газовое хозяйство предприятия;

- инструкция по эксплуатации газопроводов и газового оборудования;

- инструкция по технике безопасности при эксплуатации и ремонте газопроводов и газового оборудования.

При вводе в эксплуатацию газового хозяйства предприятий присоединение их газовой сети к распределительным газопроводам и пуск газа в сеть предприятий должны производиться территориальным трестом газового хозяйства на основании заявки предприятия.

Газопроводы до пуска газа должны продуваться газом до вытеснения всего воздуха. Окончание продувки определяют путем анализа или сжигания отбираемых проб, при этом объемная доля кислорода в пробе газа не должно превышать 1 % по объему, а сгорание газа должно происходить спокойно, без хлопков.

При необходимости освобождения от газа газопроводы должны продуваться воздухом или инертным газом до полного вытеснения газа. Окончание продувки определяется путем анализа, при этом остаточная объемная доля газа в продуваемом воздухе не должна превышать 20 % от нижнего предела воспламеняемости. Во время продувки газопроводов газовоздушная смесь должна выпускаться в места, где исключена возможность попадания ее в здания, а также воспламенения от огня.

Перед пуском газа необходимо проверить состояние отключающих устройств и наличие заглушек. Подача газа в цеха и на агрегаты производится персоналом газовой службы предприятия в присутствии представителя территориального газового треста (конторы). Для пуска и наладки особо сложного газового оборудования можно привлекать специализированные пусконаладочные организации.

Объем и последовательность работ при пуске газа в котлы, печи и агрегаты предприятия отражаются в специально разработанных и утвержденных инструкциях.

В помещениях, где установлены газопотребляющие агрегаты, необходимо периодически контролировать содержание в воздухе газа и оксида углерода. При этом все обнаруженные неисправности и утечки газа должны немедленно устраняться, после чего производится повторная проверка воздушной среды.

Необходимо убедиться, что переводимые на газовое топливо печи и агрегаты надежно отключены от газовой сети. Проверка проводится путем осмотра положения отключающих устройств на подводящих газопроводах агрегатов и на продувочных свечах.

Ввод в эксплуатацию внутренних газопроводов и газоиспользующего оборудования производится после проведения пусконаладочных работ.

Наладку ГРУ и газоиспользующего оборудования производит специализированная организация. В состав пусконаладочных работ входят:

- наладка газоиспользующего оборудования и ГРУ, средств автоматического регулирования и безопасности;

- наладка теплоутилизационных устройств и вспомогательного оборудования, систем контроля и управления технологическими процессами;

- определение режимов работы газового оборудования с разработкой режимных карт, обеспечивающих эффективное использование газа.

При этом пусконаладочные работы на газоиспользующем оборудовании должны выполняться на газовом и на резервном топливе. Если топливным режимом предусмотрено применение резервного топлива, разрешение на пуск газа на газоиспользующее оборудование выдается только после завершения строительства резервного топливного хозяйства.

Перед пуском газа необходимо проверить:

- исправность топки и газоходов, запорных и регулирующих устройств;

- исправность КИП, питательных устройств, арматуры, дымососов и вентиляторов, наличие естественной тяги;

- исправность газового оборудования;

- исправность отключающих устройств, при этом необходимо убедиться, что вся запорная арматура на газопроводах закрыта, а краны на продувочных газопроводах – открыты;

- отсутствие заглушек перед и после предохранительных клапанов, на питательной, спускной и продувочной линиях;

- заполнение котла водой до отметки низшего уровня;

- отсутствие падения уровня воды в котле и пропуска воды через фланцы и арматуру.

При пуске газа необходимо продуть газопроводы газом через продувочные свечи, установленные перед горелками, постепенно открывая задвижку на ответвлении газопровода к газоиспользующей установке, до тех пор, пока газопровод заполнится газом.

По окончании продувки необходимо:

- закрыть кран на продувочной свече;

- убедиться в отсутствии утечек газа из газопроводов, газооборудования и арматуры путем обмыливания или с помощью приборов;

- проверить по манометру соответствие давления газа, а при использовании горелок с принудительной подачей воздуха на горение – дополнительно соответствие давления воздуха установленному давлению;

- отрегулировать тягу.

Перед розжигом газоиспользующей установки необходимо провентилировать топки и газоходы путем открытия дверок топки, поддувала, шиберов для регулирования подачи воздуха, заслонок естественной тяги, а при наличии дымососов и вентиляторов – путем их включения.

Включение дымососов во взрывоопасном исполнении производится только после проветривания топок естественной тягой и после проверки исправности дымососа.

Порядок включения горелок зависит от их конструкции, расположения на газоиспользующем оборудовании, типа запального устройства, типа автоматики безопасности и регулирования. Последовательность действий при розжиге горелок определяется в соответствии с требованиями производственной инструкции и ОСТ.

Розжиг горелок с помощью переносного запальника осуществляется в следующей последовательности:

- разжечь запальник и ввести его в топку к устью включаемой основной горелки;

- медленно открывая отключающее устройство перед горелкой, произвести пуск газа, следя за тем, чтобы воспламенение его произошло сразу, одновременно начать подачу воздуха;

- постепенно увеличивая подачу газа и воздуха, отрегулировать разрежение в топке и факел горелки;

- после получения устойчивого факела погасить запальник и удалить его из топки.

Розжиг горелок запально-защитным устройством осуществляется в следующей последовательности:

- повернуть ключ управления газоиспользующей установкой в положение «Розжиг». При этом срабатывает запально-защитное устройство: включается реле времени, открывается газовый электромагнитный клапан запальника, включается устройство зажигания;

- при погасании пламени запальника контрольный электрод запально-защитного устройства дает импульс на отклонение катушки зажигания;

- если пламя запальника устойчивое, закрыть кран газопровода безопасности и полностью открыть запорное устройство перед горелкой.

Для розжига основной горелки с принудительной подачей воздуха необходимо:

- закрыть заслонку на воздухопроводе перед горелкой;

- приоткрыть запорное устройство перед горелкой и установить

- давление газа, соответствующее устойчивому режиму горения;

- при устойчивом пламени основной горелки приоткрыть шибер, регулирующий подачу воздуха на горение;

- отрегулировать разрежение в топке;

- постепенно увеличивать теплопроизводительность горелки, медленно повышая сначала давление газа, а затем давление воздуха, одновременно контролируя разрежение в топке.

Для розжига инжекционных горелок необходимо:

- открыть воздушный шибер и отрегулировать разрежение в топке;

- постепенно увеличивать теплопроизводительность горелки,

- увеличивая давление газа и контролируя разрежение в топке.

При наличии у газоиспользующей установки нескольких горелок их розжиг производится последовательно. Если при розжиге происходит отрыв, проскок или погасание пламени всех или части зажженных горелок, следует немедленно прекратить подачу газа, убрать из топки запальник и провентилировать топку и газоходы в течение времени, указываемого пусконаладочной организацией. Только после этого можно приступить к повторному розжигу горелок.

Если котлы, печи или другие установки работают на различных видах топлива и имеют общий боров, пуск котлов, печей и установок, работающих на газовом топливе, следует производить при неработающих агрегатах на других видах топлива.

2. Техническое обслуживание в газовом хозяйстве

Система технического обслуживания в газовом хозяйстве – совокупность взаимосвязанных средств, материалов, документации и исполнителей, необходимых для предупреждения неисправностей в системах газоснабжения.

Под техническим обслуживанием понимается контроль технического состояния, очистка, смазка, регулировка и другие операции по поддержанию работоспособности и исправности газопроводов, газоиспользующих установок и газовых приборов.

Техническое обслуживание и ремонт газопроводов и газоиспользующего оборудования промышленных предприятий должны производить газовые службы предприятия по графикам, утверждаемым руководством предприятия. Графики работ, выполняемых сторонними эксплуатационными организациями, должны согласовываться руководством организации, выполняющей работы.

При техническом обслуживании выполняются следующие работы:

- проверка герметичности соединений газопроводов, оборудования и приборов с целью выявления утечек газа и их устранения;

- осмотр и проверка запорной арматуры;

- проверка срабатывания предохранительных и предохранительно-запорных устройств, приборов автоматики регулирования и безопасности (не реже одного раза в 3 месяца);

- проверка состояния электроосвещения, вентиляции производственного помещения, систем сигнализации;

- очистка от загрязнений;

- измерение электрических потенциалов на газопроводах.

Все виды работ по техническому обслуживанию газопроводов должны выполняться в соответствии с Правилами безопасности систем газораспределения и газопотребления, действующим ОСТ.

При обходе трасс газопроводов выполняют следующие работы:

- проверку на загазованность колодцев, подвалов, подземных сооружений, контрольных трубок, выявление утечек газа по внешним признакам, контроль состояния настенных указателей;

- удаление из коверов воды, снега, льда и грязи;

- проверку конденсатосборников и удаление конденсата из них;

- наблюдение за дорожными и строительными работами, производимыми вблизи трассы газопроводов.

Производят также внешний осмотр трасс для определения признаков утечек газа. Из газопроводов среднего и высокого давлений утечки газа распространяются на большие расстояния и попадают в различные сооружения и коммуникации. Поэтому кроме газовых колодцев проверяют контрольные трубки, колодцы других подземных сооружений, камеры теплосети и подвалы зданий, расположенные на расстоянии до 15 м по обе стороны от оси газопроводов.

В случае обнаружения газа в каком-либо сооружении должны быть осмотрены подвалы домов, первые этажи бесподвальных зданий и другие сооружения в радиусе до 50 м от места обнаружения газа. Наличие газа в подвалах, коллекторах, шахтах, колодцах и других подземных сооружениях должно проверяться газоанализатором.

Анализ воздуха в подвальных помещениях производят газоанализатором взрывозащищенного типа. Особую осторожность необходимо проявлять при обнаружении газа в подвалах зданий.

При этом проводят следующие мероприятия:

- подвалы проветривают и сообщают в аварийную службу о проникновении в них газа;

- определяют наличие газа в воздухе квартир расположенных выше этажей и при необходимости проветривают эти квартиры;

- устанавливают наблюдение за изменением концентрации газа в подвале;

- предупреждают людей, находящихся в квартирах расположенных выше этажей, о недопустимости пользования источниками искрообразования. При обнаружении утечки газа в подвале здания при загазованности 1 % и более необходимо срочно принять меры к эвакуации людей из помещения;

- принимают меры к отысканию и устранению утечки газа;

- после выполнения этих мероприятий определяют возможность нахождения в помещении людей, а также пользования открытым огнем и электроприборами.

Установленная в газовых колодцах арматура не реже одного раза в год должна тщательно осматриваться и проверяться.

Скопившуюся в конденсатосборниках жидкость необходимо удалять. Конденсат из конденсатосборников низкого давления можно откачивать насосом с ручным или механическим приводом, а из газопроводов высокого и среднего давлений – давлением газа. Конденсат откачивают в специальную емкость и опорожняют ее в заранее отведенном месте.

При откачке конденсата из конденсатосборников среднего и высокого давлений:

- проверяют закрытие крана на стояке конденсатосборника;

- отворачивают пробку на стояке;

- устанавливают емкость для слива конденсата, в муфту стояка заворачивают трубку для отвода конденсата;

- отводную трубу соединяют с емкостью для слива конденсата;

- открывают кран на стояке конденсатосборника и сливают конденсат в специальную емкость;

- по окончании откачки закрывают кран на стояке конденсатосборника;

- отворачивают отводную трубу;

- вворачивают пробку в муфту стояка;

- проверяют плотность кранов и резьбовых соединений.

Характерные неисправности конденсатосборников – утечки газа из кранов и резьбовых соединений. На практике могут встретиться случаи, когда конденсатосборники забиваются песком и грязью. Наиболее эффективный способ их очистки – заполнение емкости водой под давлением для разжижения осадка, который затем удаляют насосом.

С целью определения состояния изоляции и тела трубы производится периодическое обследование газопроводов. При обследовании с использованием приборов контроля выполняют следующие работы:

- составление маршрутных карт для приборного обследования;

- изучение на местности особенностей трасс газопроводов, где будет проводиться приборное обследование;

- отметку на маршрутных картах мест, где требуется повышенное внимание операторов.

Подземные газопроводы защищают от почвенной коррозии и коррозии блуждающими токами двумя способами: пассивным и активным.

Пассивный способ заключается в изоляции газопровода от контакта с окружающим грунтом. Активный способ заключается в создании защитного потенциала газопровода по отношению к окружающей среде.

В качестве защитных используют битумно-резиновые, битумно-полимерные, битумно-минеральные и эмаль-этиленовые покрытия с использованием армирующих оберток из стекловолокнистых материалов, а также покрытия из полимерных материалов, наносимых в виде лент или в порошкообразном состоянии.

В настоящее время все шире стали применяться липкие полимерные ленты ЛИАМ, Полилен, Изопласт, НКАПЭЛ-45 и др.

В зависимости от коррозионной активности грунтов применяют три типа изоляции трубопроводов: нормальную, усиленную и весьма усиленную.

На металлические газопроводы, прокладываемые в грунте городов и промышленных предприятий, должны наноситься защитные весьма усиленные покрытия. Участки газопроводов, пересекающие свалки мусора, шлака, стоки промышленных предприятий, а также железнодорожные и автомобильные дороги, водные преграды и поймы рек, должны иметь весьма усиленную изоляцию независимо от коррозионной активности грунта.

Проверка технического состояния изоляционных покрытий с помощью приборов АНПИ или ВТР-У включает в себя следующие виды работ:

- уточнение места подключения генератора к газопроводу, подключение генератора, обеспечение контакта с грунтом;

- проверка на соответствие частоты генератора и приемника, чувствительности приемника, согласование напряжения генератора с нагрузкой, проверка напряжения источника питания;

- уточнение места расположения газопровода и глубины его залегания;

- обследование состояния изоляционного покрытия;

- привязка каждого найденного места повреждения изоляции к ближайшим зданиям;

- составление акта проверки изоляционного покрытия и герметичности газопровода, заполнение журнала учета;

- проверка герметичности газопровода приборами типа «Вариотек», «Универсал», газовых колодцев, контрольных трубок и других коммуникаций, расположенных до 15 м по обе стороны от газопровода.

При техническом обслуживании металлических подземных газопроводов нужно проверять герметичность, качество сварных стыков, подверженность коррозионной опасности, состояние защитного покрытия и металла труб. Осмотр подземных газопроводов с целью определения состояния защитного покрытия металла труб (путем вскрытия на газопроводах контрольных шурфов длиной не менее 1,5 м) должен выполняться только в местах выявления повреждений покрытия, а также там, где использование приборов затруднено индустриальными помехами.

Проверку герметичности и обнаружение мест утечек газа из подземных газопроводов допускается производить методом бурения скважин с последующим взятием проб прибором. Скважины бурят через каждые 2 м. Глубина бурения в зимнее время должна быть не менее глубины промерзания грунта, а в остальное время – соответствовать глубине укладки труб. Скважины бурят на расстоянии 0,5 м от стенки газопровода. Проверка скважин на загазованность допускается открытым огнем, если скважины находятся не ближе 3 м от зданий и сооружений. Если газ в скважине не воспламеняется, проверяют его наличие прибором. По результатам технического обследования составляют акт, в котором с учетом выявленных дефектов и оценки технического состояния следует дать заключение о возможности дальнейшей эксплуатации газопровода, необходимости и сроках проведения его ремонта или замены.

Проверку на герметичность газопроводов при техническом обследовании проводят опрессовкой отдельных участков воздухом аналогично опрессовке вновь построенных газопроводов при вводе в эксплуатацию.

Техническое обслуживание полиэтиленовых газопроводов производится в соответствие с ОСТ и другими нормативными документами для стальных газопроводов. Кроме выявления утечек газа, следует проверять наличие «провода-спутника» и качество изоляции стальных вставок.

Для обнаружения утечек газа на участках, где использование приборов затруднено индустриальными помехами, должны вскрываться контрольные шурфы в количестве не менее 1 на каждые 500 м распределительных газопроводов и на каждые 200 м газопроводов-вводов, предпочтительно в местах соединения труб, в соответствии со схемой сварных стыков.

Для газопроводов, выполненных из длинномерных труб, при выявлении негерметичности стыка следует произвести его замену путем вварки катушки. При выявлении сквозных дефектов поверхности трубы или выходящих за пределы допустимых значений, установленных нормативной документацией на трубы, дефект следует устранить путем вварки катушки.

При техническом обслуживании запорной арматуры, установленной на надземных и подземных газопроводах, выполняются следующие виды работ:

- очистка от грязи и ржавчины и внешний осмотр для выявления перекосов, раковин, трещин, коррозии и других дефектов;

- проверка герметичности сварных, резьбовых, фланцевых соединений и сальниковых уплотнений газоиндикаторами или газоанализаторами;

- устранение утечек во фланцевых соединениях подтягиванием болтов или сменой прокладок, очистку фланцев перед установкой новых прокладок;

- устранение утечки газа в сальниках подтягиванием сальника или сменой сальниковой набивки. При подтягивании сальника натяжение нажимной буксы накидными болтами должно производиться равномерно: односторонняя перетяжка болтов может вызвать надлом фланца буксы;

- разгон червяка у задвижек и, при необходимости, его смазка;

- проверка работоспособности приводного устройства задвижек. При техническом обслуживании арматуры, установленной в колодцах, дополнительно выполняются следующие виды работ: проверка состояния крышек газовых колодцев и колодцев на загазованность;

- при необходимости откачка воды из колодцев;

- проверка исправности шунтирующих электроперемычек, состояния уплотнения футляров, конструкций колодцев, скоб, лестниц.

Работы по техническому обслуживанию арматуры в колодце производятся в следующей последовательности:

- производится очистка крышки колодца от грязи, снега, льда;

- колодец проверяется газоанализатором на загазованность;

- полностью открывается крышка колодца и производится его проветривание и повторная проверка на загазованность;

- при необходимости осуществляется откачка воды из колодца;

- при отсутствии загазованности в колодец спускается один из рабочих в спасательном поясе со спасательной веревкой.

В случае обнаружения газа в колодце рабочий, с разрешения руководителя работ, должен спускаться в колодец в противогазе. При опасной концентрации газа (более 20 % от нижнего предела воспламеняемости) спускаться в колодец запрещается;

- рабочий в колодце производит визуальный осмотр состояния арматуры, выполняет работы по техническому обслуживанию, проверяет герметичность соединений и арматуры мыльной эмульсией или специальными приборами;

- при обнаружении утечки газа в арматуре, трещин, перекосов и других серьезных повреждений работы в колодце прекращаются. Устранение утечки газа и неисправностей производится по другому наряду, предусматривающему меры безопасности в зависимости от характера повреждения.

При техническом обслуживании шарового крана, установленного в грунте без колодца, под ковер выполняют следующие виды работ:

- проверку состояния крышки и отмостки ковера;

- при необходимости откачку воды из ковера;

- проверку отсутствия утечки газа под крышку штока крана путем ослабления болта;

- снятие крышки штока крана и проверка работы крана в положениях «открыто-закрыто», не допуская при этом полного закрытия крана;

- проверку исправности приводного устройства.

При техническом обслуживании запорной арматуры внутренних газопроводов выполняют следующие виды работ:

- проверку герметичности сварных, резьбовых, фланцевых соединений и сальниковых уплотнений;

- проверку герметичности по проходу у запорной арматуры, установленной перед газоиспользующим оборудованием;

- добавление при необходимости уплотнительной смазки в краны;

- подтяжку натяжения пробки натяжного конусного крана при обнаружении протечки;

- подтяжку сальникового уплотнения в случае обнаружения протечки.

Поиск утечек газа и их устранение. Утечки газа из газопроводов и сооружений наиболее вероятны:

- в стыковых соединениях газопроводов;

- в местах установки конденсатосборников, в сальниковых уплотнениях арматуры;

- в местах газопроводов, поврежденных коррозией;

- в местах, поврежденных случайно при производстве аварийнопоисковых или строительно-монтажных работ;

- в местах установки арматуры, не обеспеченной компенсационными устройствами;

- в местах соединений и в трещинах неметаллических труб.

Как показывает практика, около 3 % утечек газа из конденсатосборников приходится на соединительные муфты и сварные стыки, около 10 % утечек происходит из-за небрежно завернутых глухих пробок в муфты кранов конденсатосборников и более 30 % утечек газа приходится на стояки конденсатосборников. Механические повреждения газопроводов в 20 % случаев вызваны небрежной работой строительных организаций, проводящих раскопку траншей, котлованов и др.

Можно выделить три основных этапа поиска утечек газа:

- установление факта утечки газа и уточнение ее признаков;

- установление возможной причины утечки газа;

- выполнение проверочных операций по выявлению места утечки газа.

Сначала необходимо выявить признаки, свидетельствующие о наличии утечки газа. Потом установить возможные причины утечки: разрыв стыков, коррозия на теле трубы, механические повреждения, неплотности во фланцевых соединениях. Затем следует проверка исправности отдельных элементов газопровода.

Сложность поиска утечек газа из подземного газопровода обусловлена недоступностью газопровода для визуального наблюдения и значительной его протяженностью, что делает невозможной сплошную проверку. Поэтому поиск утечек газа требует хорошего знания устройства газопровода, наиболее вероятных мест утечек газа, признаков, характеризующих отдельные неисправности, и т. д. До последнего времени наиболее распространенным методом качественного определения мест утечек газа из подземных газопроводов был буровой осмотр. После определения участка газопровода, на котором будет проводиться буровой осмотр, и выполнения подготовительных работ приступают к бурению скважин через каждые 2 м.

Скважины необходимо располагать в шахматном порядке по обе стороны от оси газопровода на расстоянии 0,5 м от стенки газопровода.

Однако в городах и на территориях предприятий с многочисленными подземными коммуникациями (телефонные колодцы, теплосеть, водосток и т. д.) процесс бурового осмотра связан с большими неудобствами и затратами, поэтому все шире применяются методы определения мест утечек газа без производства буровых работ. В соответствии с действующими правилами безопасности вместо бурового осмотра плотность дворовых газопроводов можно проверить опрессовкой воздухом по инструкциям, разработанным соответствующими эксплуатационными организациями.

В настоящее время используют приборные методы контроля технического состояния подземных газопроводов. Утечки газа из подземных газопроводов обнаруживают лазерными установками: «Искатель-1» на базе автомобиля типа ГАЗ и детектор метана лазерный ДМП-У2 на базе автомобиля типа УАЗ.

Положительно зарекомендовала себя лазерная газоаналитическая система (ЛГА), работа которой основана на измерении поглощения метаном инфракрасного излучения. Высокую эффективность при определении мест повреждения изоляции газопроводов показывают приборы АНПИ, ВТР-У, ТПК-1, «КАТРИКС».

Для обнаружения и локализации утечек применяют приборы, использующие пламенно-ионизационный метод анализа газа. Высокая чувствительность этих приборов позволяет обнаруживать утечку газа из газопроводов, проложенных под твердым покрытием.

Методы приборного контроля технического состояния подземных газопроводов очень эффективны. Они способствуют дальнейшему повышению качества и обеспечению безопасной эксплуатации газопроводов.

Способ устранения утечек зависит от вида повреждения и величины давления газа в газопроводе.

Аппаратура для нахождения мест повреждений изоляции газопроводов (АНПИ) предназначена для нахождения мест сквозных повреждений изоляции строящихся и эксплуатируемых подземных металлических газопроводов, уложенных под различными видами дорожных покрытий, без вскрытия грунта. Аппаратура может быть использована также для определения месторасположения и глубины прокладки газопроводов и силового электрического кабеля под нагрузкой. Максимальный радиус действия аппаратуры при проверке изоляции газопроводов: для эксплуатируемого – 500 м и для строящегося – 2000 м, при этом точность определения места повреждения составляет 0,5 м.

Аппаратура состоит из генератора, приемника и аккумуляторных батарей. Генератор вмонтирован в переносный металлический корпус, в котором имеется отсек для приемника. Питание генератора осуществляется от аккумуляторной батареи, находящейся в деревянном ящике.

Приемник вместе с источником питания смонтирован в отдельном металлическом корпусе и представляет собой избирательный усилитель с высокоомным входом. В приемнике имеется звуковая и визуальная индикация принимаемого сигнала. Принцип работы аппаратуры при определении мест повреждения изоляции состоит в регистрации характера изменений потенциалов вдоль газопровода. Потенциалы образуются при прохождении переменного тока частотой около 1000 Гц от генератора по цепи генератор – газопровод – земля – генератор. Определение трассы газопровода и глубины его заложения основано на индуктивном методе. Суть этого метода заключается в процессе улавливания магнитного поля над трассой газопровода, по которому протекает ток частотой 1000 Гц.

3. Ремонтные работы на газовом оборудовании

Ремонтом называется комплекс операций с разборкой, восстановлением или заменой деталей и узлов, выполнение которых гарантирует исправность и безаварийность газопроводов и газового оборудования на последующий срок эксплуатации.

Ремонтные работы на газопроводах представляют собой совокупность мер по поддержанию газопроводов и других сооружений в состоянии технической готовности и по сохранению этими сооружениями необходимых эксплуатационных качеств.

Основное внимание работников газовых служб должно быть сосредоточено на предупреждении аварий и поддержании газопроводов и оборудования в исправном состоянии. Это достигается с помощью системы планово-предупредительного ремонта, который представляет собой комплекс периодически осуществляемых организационно-технических мероприятий по надзору и уходу за сооружениями, по проверкам оборудования и производству всех видов ремонта. Система планово-предупредительного ремонта предусматривает выполнение профилактических работ, текущего и капитального ремонтов.

Текущий ремонт заключается в устранении небольших неисправностей и повреждений газопроводов и сооружений, а также в проведении ревизий отдельного оборудования. Все работы по текущему ремонту подразделяются на две группы:

- профилактический ремонт, выполняемый в процессе эксплуатации и планируемый заранее по объему и времени его выполнения;

- непредвиденный ремонт, выполняемый в срочном порядке.

Непредвиденный текущий ремонт заключается в срочном исправлении повреждений, которые не могут быть заранее обнаружены и устранены при профилактическом ремонте.

В соответствии с требованиями ОСТ, при текущем ремонте газопроводов, газового оборудования и внутрицеховых газопроводов выполняются следующие работы:

- все работы по техническому обслуживанию;

- разборка, смазка, перенабивка сальников, проверка хода и плотности закрытия запорных и предохранительных устройств;

- замена изношенных деталей газового оборудования;

- контрольная опрессовка газопроводов и газового оборудования.

Работы по ремонту должны производиться после установки на газопроводе за отключающим устройством заглушки и вентиляции топок и дымоходов.

При текущем ремонте арматуры в колодце следует дополнительно выполнять следующие виды работ:

- ремонт стен колодца, закрепление скоб (лестниц);

- уплотнение футляров газопроводов;

- проверку состояния компенсаторов (при снятых стяжных болтах). При текущем ремонте крана шарового подземного, установленного без колодца под ковер, выполняются следующие виды работ: очистка от грязи крышки коверов, при необходимости – покраска;

- устранение перекосов крышки коверов, оседания коверов;

- ремонт отмостки коверов (при необходимости);

- откачка воды из коверов, удаление грязи;

- проверка защитного покрытия штока крана, при необходимости – восстановление;

- проверка уплотнительного кольца крышки штока крана, при необходимости – замена.

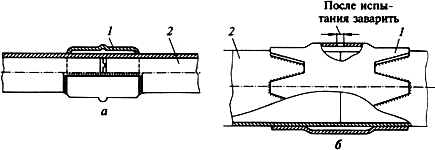

Одним из наиболее распространенных повреждений является разрыв стыков газопроводов, который ликвидируют путем вварки катушки длиной не менее 200 мм или наваркой усилительных муфт. Если работы ведут на газопроводах высокого и среднего давлений, то можно временно установить ремонтные муфты (рис. 1). Для этого на стык монтируют металлический бандаж, надевают разъемную муфту и приваривают. Плотность приваренной муфты проверяют опрессовкой воздухом через пробку, которую затем заваривают. Такие муфты применяют и в тех случаях, когда на стыках имеются сквозные отверстия. Во всех случаях категорически запрещается подварка стыков.

На стыки с трещинами должны навариваться лепестковые муфты, а на стыки с такими дефектами, как шлаковые включения, непровар,– усилительные лепестковые муфты или муфты с гофрой. Наварку муфт проводят по специальной инструкции.

Рис. 1. Ремонтные муфты: а – с гофрой; б – лепестковая; 1 – муфта; 2 – газопровод

Если на газопроводе появились продольные трещины размером более 0,8 м, то необходимо сначала отключить подачу газа, а потом вваривать катушки требуемой длины. После этого сварные соединения испытывают на плотность, а отключенный участок газопровода продувают газом.

Текущий ремонт полиэтиленовых газопроводов производится для устранения неисправностей, выявленных при техническом обслуживании.

Узлы неразъемных соединений «полиэтилен – сталь», установленные на цокольных вводах в здания или на надземных выходах, ремонту не подлежат, при выявлении утечек газа или механических повреждений заменяются.

Замена дефектных стыков или участков труб производится путем вварки катушек длиной не менее 500 мм. Вварка производится сваркой нагретым инструментом встык или при помощи муфт с закладными нагревателями.

Допускается выполнять ремонт полиэтиленовых газопроводов с помощью вварки двух узлов неразъемных соединений «полиэтилен – сталь».

На полиэтиленовых газопроводах низкого и среднего давления применяются соединения «полиэтилен – сталь», изготовленные из полиэтиленовых труб с SDR 17,6 и SDR 11, на газопроводах высокого давления – с SDR 11.

Ремонт газопроводов, реконструированных методом протяжки полиэтиленовых труб, выполняется отдельными участками длиной не более 500 м и включает следующие виды работ:

- подготовка котлованов, отключение ремонтируемого участка от действующей сети с применением инвентарных заглушек;

- разгерметизация торцов футляра для извлечения полиэтиленового газопровода, вытягивание плети с помощью механизированных приспособлений тросом, закрепленным на трубе через хомут;

- вварка отрезка трубы или всего заменяемого участка в действующий газопровод с помощью муфт с закладным нагревателем или сваркой встык при условии 100 %-ного ультразвукового контроля сварных стыковых соединений;

- испытания полиэтиленовой плети на герметичность по нормам, предусмотренным для вновь строящихся газопроводов;

- протяжка отремонтированного участка или новой плети внутрь стального футляра и присоединение к действующему газопроводу;

- проверка герметичности стыков на смонтированных узлах соединений «полиэтилен – сталь» рабочим давлением газа и пуск газа.

При обнаружении выхода газа труба должна быть увлажнена слабым раствором моющего средства, начиная от уровня земли. Затем следует намотать влажную ленту, добавляя к воде глицерин для сохранения гибкости ленты при температуре окружающей среды ниже 0 °С.

Для ликвидации снежно-ледяных, кристаллогидратных, смоляных закупорок на полиэтиленовом газопроводе применяются:

- заливка органических спиртов-растворителей (этанол, бутанол);

- обогрев мест закупорки паром, гибкими нагревательными элементами или разогрев через слой песка инфракрасными горелками;

- шуровка газопровода мягким ершом.

Профилактическое обслуживание газового оборудования предприятия должно производиться не реже одного раза в месяц. При этом выполняются работы, связанные с текущим ремонтом и регулировкой газового оборудования и приборов по заявкам руководителей цехов.

Капитальный ремонт выполняют специализированные ремонтные организации на основании дефектной ведомости, составленной в процессе межремонтного обслуживания и по результатам проведенных текущих ремонтов.

Документация по капитальному ремонту утверждается руководством предприятия и согласовывается с руководителем работ организации, выполняющей эти работы.

При капитальном ремонте газопроводов выполняют следующие работы:

- все виды работ, выполняемых при текущем ремонте;

- замена изоляции газопроводов, восстановление стенки трубы с заменой изоляции, наложение заплат, вырезка и врезка новой катушки, замена отдельных участков труб;

- ремонт кладки колодцев с разборкой и заменой перекрытия, ремонт гидроизоляции и оштукатуривание колодцев, смена лестниц и ходовых скоб, наращивание высоты колодцев;

- вынос отдельных участков газопроводов на фасады зданий;

- разборка задвижек и смена износившихся деталей, шабровка, расточка или замена уплотнительных колец, смазывание;

- замена износившихся задвижек;

- замена конденсатосборников, ремонт и замена коверов;

- прокладка отдельных участков газопроводов.

Необходимость капитального ремонта полиэтиленовых газопроводов устанавливается в процессе эксплуатации в случае обнаружения неудовлетворительного состояния газопровода; назначение на капитальный ремонт осуществляется на основании результатов технического обследования.

Капитальный ремонт заключается в замене пришедших в негодность труб и стыков на отдельных участках газопровода, соединительных деталей и узлов соединений «полиэтилен – сталь» или участков газопровода.

Капитальный ремонт газопроводов, реконструированных методом протяжки полиэтиленовых труб, заключается в удалении пришедших в негодность полиэтиленовых труб и выполняется как при текущем ремонте.

При капитальном ремонте газопроводов, реконструированных методом протяжки профилированных полиэтиленовых труб, удаляют весь реконструированный участок и заменяют его новым.

После проведения работ по капитальному ремонту на 0,25 м от верха газопровода следует произвести укладку сигнальной полиэтиленовой ленты шириной не менее 0,2 м с надписью «Газ».

При капитальном ремонте газоиспользующей установки до начала работ производят ее наружный осмотр для проверки технического состояния и уточнения объема работ. Все операции по отключению газоиспользующей установки выполняет дежурный эксплуатационный персонал. Приводы отключающих устройств обесточивают и запирают на замки, ключи от которых передают по смене, а на запорные устройства вешают плакаты с предупреждающими надписями.

При останове газоиспользующего оборудования с газогорелочными устройствами, работающими с принудительной подачей воздуха на горение, следует уменьшить, затем совсем прекратить подачу в горелки газа, после чего прекратить подачу воздуха; с инжекционными горелками – сначала прекратить подачу воздуха, затем – подачу газа.

После отключения всех горелок необходимо отключить газопровод, открыть продувочную свечу на отводе, провентилировать топку, газоходы и воздухопроводы. Отключение и включение газоиспользующего оборудования оформляется актом, подготовленным с участием представителя эксплуатационной организации.

При ремонте или остановке газоиспользующего оборудования на летнее время газопроводы должны быть отключены и продуты воздухом. Отключение внутреннего газопровода производят с установкой заглушки на газопроводе за запорным устройством. На хвостовике заглушки, выступающем за пределы фланцев, должно быть выбито клеймо с указанием диаметра газопровода, на который ее можно устанавливать, и давления газа, на который она рассчитана.

Запорные устройства на продувочных свечах после отключения газопровода должны оставаться в открытом положении.

Работы по локализации или ликвидации аварий могут выполняться персоналом газовой службы предприятия, эксплуатирующего объект.

Демонтаж и отключение газового оборудования и газопроводов от действующих сетей производится с учетом требований, предъявляемых к проведению газоопасных работ, в установленном нормативными документами порядке.

При производстве ремонтных работ в загазованной среде применяются инструменты из цветного металла, исключающие возможность образования искры. Рабочую часть инструментов из черного металла следует обильно смазать солидолом или другой смазкой.

Если требуется установка дополнительного оборудования на действующих внутренних газопроводах, сварку и резку необходимо проводить на отключенных участках, которые следует продуть воздухом или инертным газом.

Капитальный ремонт и профилактическое обслуживание газового оборудования предприятий ведется силами персонала газовой службы предприятия или по договорам с территориальным трестом (конторой) газового хозяйства.

Ремонт запорных устройств. Наиболее характерные неисправности запорных устройств – утечка газа в сальниках и во фланцевых соединениях. В процессе эксплуатации задвижек и кранов возникают также такие неисправности, как отрыв фланца, поломка нажимной буксы сальника, поломка крышки сальника самосмазывающегося крана, трещины в корпусе задвижек. Утечки газа, вызванные этими неисправностями, чрезвычайно опасны и могут быть причиной серьезных аварий.

Утечки во фланцевых соединениях устраняют подтягиванием болтов или сменой прокладок. Перед установкой новых прокладок фланцы очищают от сурика, белил и прокладок. Работы проводят при низком давлении газа с соблюдением мер безопасности.

Утечки газа в сальниках устраняют подтягиванием сальника или сменой сальниковой набивки. Большинство утечек связано с тем, что сальник набит не специальной набивкой, а обыкновенной паклей, смазанной тавотом или солидолом. Такая набивка недолговечна. Многое зависит и от равномерного натяжения нажимной буксы с помощью накидных болтов. Односторонняя перетяжка болтов может вызвать надлом фланца буксы и привести к утечке газа.

Необходимо следить за тем, чтобы сальник не был сильно затянут, так как это может привести к изгибу шпинделя и выходу задвижки из строя. Набивку сальников запорной арматуры, разборку резьбовых соединений конденсатосборников на наружных газопроводах среднего и высокого давлений можно производить при давлении газа в газопроводе 40–200 даПа.

Если задвижка закрыта не полностью и для закрытия или открытия требуется большое усилие, то следует проверить шпиндель задвижки, который может оказаться погнутым. В этом случае заменяют шпиндель или полностью задвижку.

Могут быть случаи, когда задвижка легко закрывается, шпиндель исправен, но отключение негерметичное. Это – следствие того, что задвижки эксплуатировались с неполностью открытыми запорными дисками, и под действием различных примесей в газе часть дисков износилась и задвижка потеряла герметичность. Характерные повреждения чугунных задвижек – различного рода трещины во фланцах и корпусе. Такие задвижки не ремонтируют, а заменяют.

Для замены задвижки на разъединяемых участках газопровода необходимо отключить электрозащиту, если она имеется, и установить перемычку для предотвращения искрообразования от действия блуждающих токов. Если перемычку установить нельзя, то работы, связанные с разъединением газопровода, следует проводить после продувки газопровода воздухом. Новую чугунную задвижку устанавливают вместе с компенсатором. При этом гайки на стяжных болтах освобождают, чтобы обеспечить работу компенсаторов. Перед установкой компенсатора проводят его предварительную растяжку или сжатие с учетом температуры окружающего воздуха.

Характерная неисправность компенсаторов – утечка газа из фланцевых соединений, возникающая вследствие периодически повторяющихся растягивающих и сжимающих усилий, которые приводят к ослаблению болтовых креплений фланцев и могут вызвать срыв резьбы у болтов. Разборку резьбовых соединений конденсатосборников на газопроводах среднего и высокого давлений можно производить при давлении газа в газопроводе 40–200 даПа.

Разборку фланцевых и резьбовых соединений и арматуры на внутренних газопроводах любого давления следует производить на отключенных и заглушенных участках газопровода.

4. Подготовка систем газоснабжения к работе в зимних условиях

Работа производится в тесном взаимодействии с территориальной службой газового хозяйства и включает следующие мероприятия.

- Проверка готовности к зиме газовых служб предприятий. Проведение семинара-совещания с ответственными за газовое хозяйство, представителями ведомств по вопросам обеспечения безопасной эксплуатации систем газоснабжения.

- Очистка газовых колодцев от воды и грязи, проверка состояния запорной арматуры и компенсаторов, их окраска, обновление настенных указателей. Проверка наличия отверстий в крышках колодцев подземных коммуникаций.

- Разработка и согласование с предприятиями, потребляющими газовое топливо, графиков ограничения и очередности подачи газа в осенне-зимний период. Разработка и согласование планов взаимодействия с соответствующими службами (пожарной охраной, «Скорой помощью», милицией и др.) в период аварий в системах газоснабжения.

- Обеспечение противопожарной безопасности.

- Завершение работ по проверке технического состояния газопроводов с помощью приборных методов или опрессовки газопроводов.

- Проверка состояния насосов для откачки конденсата, создание необходимого запаса метанола для устранения закупорок.

- Наладка установок защиты газопроводов от коррозии.

- Проверка состояния систем газоснабжения промышленных, коммунально-бытовых предприятий, отопительных котельных и других предприятий с сезонным потреблением газа. Контроль своевременного представления актов о проверке и прочистке дымоходов и вентиляционных каналов.

- Проведение переосвидетельствования емкостей групповых резервуарных установок. Ревизия подземных газопроводов, обвязки резервуаров по жидкой фазе, всех групповых установок, обвязок жидкой фазы, проверка контрольных трубок на проходимость.

- Проверка качества заделки швов между фундаментами зданий и стеновыми панелями подвалов, наличия герметизации вводов инженерных коммуникаций в подвалы помещений.

- Проведение ремонта ГРП путем ревизии оборудования и арматуры, проверки и клеймения КИП и настройки регулятора.

- Обеспечение выполнения планов технического обслуживания и годового планового ремонта газового оборудования. Завершение работ по капитальному ремонту газопроводов и сооружений.

- Отработка планов и схем систем газоснабжения по каждому предприятию и населенному пункту, определение мест отключения газа на отдельных участках в случае аварии.

- Выбор наиболее оптимальных режимов работы газопотребляющих агрегатов и приборов.

Осуществление мероприятий по снижению потерь теплоты и электроэнергии в производственных и служебных зданиях.

Газовое оборудование

Газовое оборудование — технические изделия полной заводской готовности (компенсаторы, конденсатосборники, арматура трубопроводная запорная и т.д.), используемые в качестве составных элементов газопроводов.

Смотри также родственные термины:

газовое оборудование здания — вводной газопровод, внутренний газопровод, газоиспользующее оборудование, установленное внутри или снаружи здания, газорегуляторная установка (для производственных зданий и котельных), баллонная установка (при использовании в качестве топлива СУГ);

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «Газовое оборудование» в других словарях:

газовое оборудование — Технические изделия полной заводской готовности (компенсаторы, конденсатосборники, арматура трубопроводная запорная и т.д.), используемые в качестве составных элементов газопроводов. [СНиП 42 01 2002 Газораспределительные системы] [СТО Газпром РД … Справочник технического переводчика

газовое оборудование здания — вводной газопровод, внутренний газопровод, газоиспользующее оборудование, установленное внутри или снаружи здания, газорегуляторная установка (для производственных зданий и котельных), баллонная установка (при использовании в качестве топлива… … Словарь-справочник терминов нормативно-технической документации

Газовое оборудование внутридомовое — Внутридомовое газовое оборудование технические изделия полной заводской готовности: газовые счетчики; арматура трубопроводная запорная; газовые приборы и аппараты. Источник: ПОСТАНОВЛЕНИЕ Правительства Москвы от 02.11.2004 N 758 ПП ОБ… … Официальная терминология

Газовое оборудование многоквартирного дома внутридомовое — внутридомовое газовое оборудование многоквартирного дома (далее ВДГО) газопроводы, газоиспользующее оборудование и приборы учета газа многоквартирного дома. Источник: Решение Совета депутатов городского поселения Лотошино Лотошинского… … Официальная терминология

ОСТ 153-39.3-051-2003: Техническая эксплуатация газораспределительных систем. Основные положения. Газораспределительные сети и газовое оборудование зданий. Резервуарные и баллонные установки — Терминология ОСТ 153 39.3 051 2003: Техническая эксплуатация газораспределительных систем. Основные положения. Газораспределительные сети и газовое оборудование зданий. Резервуарные и баллонные установки: SDR стандартное размерное отношение… … Словарь-справочник терминов нормативно-технической документации

Внутридомовое газовое оборудование — газопроводы многоквартирного дома или жилого дома, подключенные к газораспределительной сети либо к резервуарной или групповой баллонной установке, обеспечивающие подачу газа до места подключения газоиспользующего оборудования, а также… … Официальная терминология

внутридомовое газовое оборудование; ВДГО — 3.1 внутридомовое газовое оборудование; ВДГО: Газопроводы многоквартирного или жилого дома, подключенные к сети газораспределения либо к резервуарной или групповой баллонной установке, обеспечивающие подачу газа до места подключения… … Словарь-справочник терминов нормативно-технической документации

газовое оборудование административных, общественных и жилых зданий — газопроводы, газовые приборы и аппараты, в том числе ресторанного типа (технические изделия полной заводской готовности), использующие газ в качестве топлива для пищеприготовления и горячего водоснабжения, а также децентрализованного отопления.… … Строительный словарь

Газовое пожаротушение — Газовое пожаротушение это вид пожаротушения, при котором для тушения возгораний и пожаров применяются газовые огнетушащие составы. Автоматическая установка газового пожаротушения обычно состоит из баллонов или емкостей для хранения газового … Википедия

Газоиспользующее оборудование — оборудование, использующее газ в качестве топлива. Источник: СНиП 42 01 2002: Газораспределительные системы Газоиспользующее оборудование котлы, производственные печи, технологические линии, утилизаторы и другие установки, использующие газ в… … Словарь-справочник терминов нормативно-технической документации

Промышленное газовое оборудование: виды, применение. БКУ

Газовое оборудование имеет обширный перечень сфер использования. Без него трудно представить современное коммунальное хозяйство, работу организаций легкой или тяжелой промышленности. Без прочных узлов и элементов, прошедших строгий рентгеновский контроль, немыслимо строительство газопроводов большой протяженности.

Промышленное газовое оборудование: основные виды

Перечень оборудования для подачи и транспортировки газа включает в себя те основные элементы, детали, без которых невозможна его эксплуатация. К ним относятся:

- Трубопроводная арматура;

- Отдельные соединительные элементы, детали трубопровода;

- Регуляторы газового давления;

- Фильтры;

- Клапаны предохранительные;

- Газоанализаторы;

- Газорегулирующие установки, пункты;

- Устройства для учета газорасхода;

- Блочные (транспортные) котельные установки, или Б(Т)КУ.

Котельные установки БКУ (ТКУ): особенности и применение

Удобство БКУ заключается в их мобильности и возможности транспортировки любым транспортом несколькими блок-модулями. Эта особенность оценена потребителями, которые вправе выбрать максимально удобный способ доставки.

Блочные котельные с максимальной мощностью 500кВт имеют один блок-модуль, транспортные котельные имеют максимальную мощность в 20 тыс. кВт, и содержат 1, 2 и более модулей. Комплектация блочных модулей происходит как отечественным, так и зарубежным оборудованием, причем у некоторых моделей БКУ кроме базового оборудования предусмотрена установка систем телеуправления и телеметрии, что позволяет возводить целую сеть мини-котельных, которые управляются с единого диспетчерского пульта.

Достоинством блочно-модульного принципа монтажа котельных называют обеспечение простоты возведения систем требуемой мощности.

Основные эксплуатационные характеристики мини-котельных

Назначение

Отопление объектов разного предназначения:

- Административных;

- Производственных;

- Бытовых, и пр.

Главное преимущество БКУ перед системой центрального теплоснабжения – сравнительно небольшая протяженность коммуникаций и возможность отреагировать максимально оперативно на изменения температурных параметров. Это в свою очередь позволяет существенно снизить энергозатраты и теплопотери.

Используемое топливо

В качестве оптимального варианта рассматриваются БКУ, работающие на природном газе. Альтернативные варианты:

- Мазут;

- Топливо твердое;

- Топливо дизельное;

- Комбинированный вид (газ + мазут, или дизель + газ, и пр.)

Достоинства

- Быстрый ввод в эксплуатацию за счет полной заводской готовности.

- Монтажные работы и запуск в эксплуатацию не требуют особенных энергетических затрат и большого количества рабочих рук.

- Исключает необходимость долгосрочного строительства отдельного помещения под котельную.

- БКУ имеет максимально близкое расположение к отапливаемому объекту, что позволяет сэкономить на проводке инженерных сетей.

- Незаменимый способ теплоснабжения на магистралях, отдаленных участках – там, где отсутствует централизация отопления.

- © 2008–2022 gazportal.ru

Ищете, где купить газовое оборудование в вашем городе? Для поиска информации воспользуйтесь нашим каталогом поставщиков и производителей. Здесь представлены компании почти из всех регионов России и СНГ — Актобе, Алексин, Арзамас, Барнаул, Белгород, Благовещенск, Бологое, Борисоглебск, Брест, Брянск, Владимир, Волгоград, Воронеж, Гусь-Хрустальный, Днепропетровск, Екатеринбург, Ереван, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каспийск, Кемерово, Киев, Краснодар, Кумертау, Курган, Липецк, Лиски, Махачкала, Миасс, Минск, Москва, Набережные Челны, Нижний Новгород, Новогрудок, Новороссийск, Новосибирск, Обнинск, Омск, Оренбург, Пенза, Пермь, Петрозаводск, Пятигорск, Ростов-на-Дону, Самара, Санкт-Петербург, Саратов, Смоленск, Ставрополь, Старая Русса, Сургут, Таганрог, Тверь, Тула, Тюмень, Ульяновск, Уфа, Харьков, Чебоксары, Челябинск, Чита, Энгельс, Южно-Сахалинск, Якутск, Ярославль и др.

Источник https://extxe.com/22830/jekspluatacija-gazoprovodov-i-gazoispolzujushhego-oborudovanija/

Источник https://normative_reference_dictionary.academic.ru/11696/%D0%93%D0%B0%D0%B7%D0%BE%D0%B2%D0%BE%D0%B5_%D0%BE%D0%B1%D0%BE%D1%80%D1%83%D0%B4%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5

Источник http://www.gazportal.ru/info/partart/vidy-pgo/