Современное оборудование для влажно-тепловой обработки

Оборудование для влажно-тепловой обработки швейных изделий является одним из основных видов машин и аппаратов, используемых при изготовлении одежды. К нему относятся универсальное прессовое оборудование, специальное прессовое оборудование, гладильные столы, утюги, вспомогательное и прочее (парогенераторы, вакуум-установки и т. п.).

Большинство установок, прессов и утюжильных столов представляют собой комплекс, состоящий из прессов базовых конструкций, столов и комплектующих подушек, утюгов.

Базовые конструкции прессов и установок для дублирования различаются по ряду основных признаков. К таким признакам относятся усилие прессования, тип привода, степень автоматизации (вид управления), степень обеспечения энергоносителями.

Гладильные столы являются одним из наиболее распространенных и простых по конструкции видов оборудования, применяемого на швейных предприятиях для влажно-тепловой обработки изделий.

Гладильные столы имеют базовые конструкции и отличаются друг от друга конструкцией, оснащением (различные виды утюгов), типом нагрева гладильной поверхности, наличием вакуум-отсоса. Возможностью установки дополнительных подушек.

Существует два типа конструкций столов: первый предусматривает установку гладильной плиты на четыре опоры, второй – на одну опору; в этом случае гладильная плита располагается консольно.

В некоторых случаях на утюжильных столах могут быть установлены индивидуальные отсосы.

Чтобы на столах можно было выполнять обработку деталей сложной формы, устанавливают дополнительные вспомогательные подушки.

Гладильные столы оснащаются утюгами различных типов.Основными отличительными характеристиками утюгов являются вид нагрева, наличие или отсутсвие пропаривателя, масса утюга, форма его подошвы.

Влажно-тепловая обработка (ВТО) швейных изделий производится в процессе изготовления и эксплуатации одежды.

ВТО занимает более 25% трудоемкости изготовления одежды, что свидетельствует о ее весомости в технологическом цикле. При изготовлении одежды посредством внутрипроцессной ВТО осуществляют формование объемных участков, разутюживание и заутюживание швов, загибку и прессование края, склеивание деталей и выдавливание, а окончательной ВТО изделию придается требуемый внешний (товарный) вид путем выравнивания поверхности, восстановления объемных участков, придания пространственной формы и снятия лас.

В процессе эксплуатации одежда деформируется, изменяя товарный вид, что обусловливает периодическое восстановление ее внешнего вида посредством окончательной ВТО.

Определяющими эффективность процесса ВТО являются: влажность, тепло, механическое давление и длительность их воздействия на полуфабрикат.

В швейном производстве применяют следующее оборудование для ВТО: утюги с электрическим и паровым нагревом, утюжильные столы, каландры, фальцовочные прессы, гладильные прессы, паровоздушные манекены, отпариватели, роторные и проходные полуавтоматы.

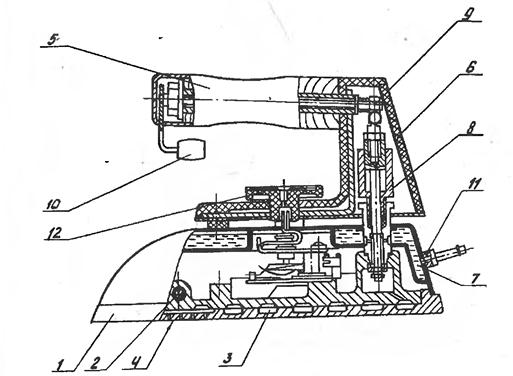

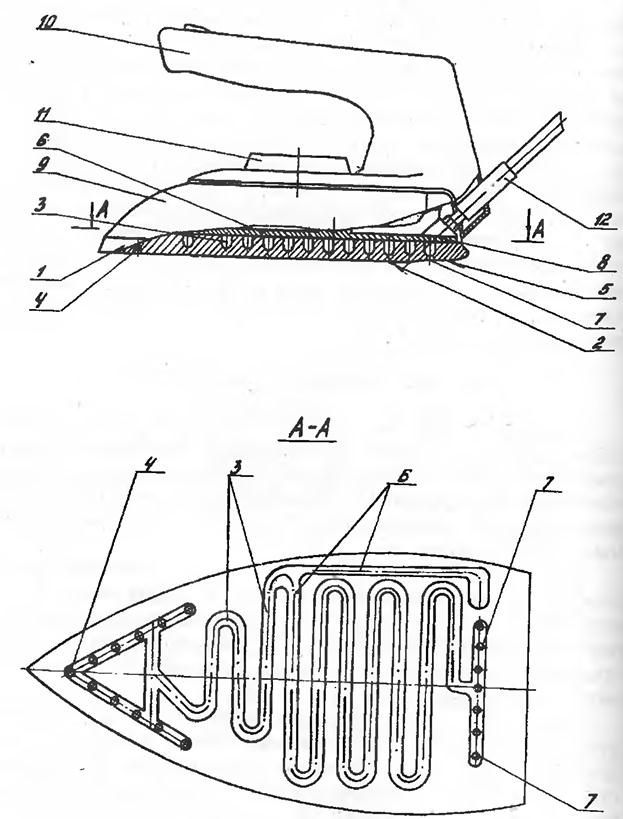

Утюг, конструкция которого представлена на рисунке 1, позволяет производить технологический пар для пропаривания обрабатываемого полуфабриката при его утюжке на швейных предприятиях, не имеющих устройств для производства пара.

Утюг-парогенератор содержит корпус 1 с теплоэлектронагревателем 2, камерой испарения 3 и рабочей поверхностью 4, ручку 5 с опорной стойкой 6, крышку-емкость 7, перепускной клапан 8, привод 9 клапана 8, рукоятку 10 привода 9, штуцер 11 и терморегулятор 12.

Утюг работает следующим образом. При подаче электроэнергии и воды теплоэлектронагреватель 2 нагревает корпус 1, который излучает тепло в сторону рабочих и нерабочих поверхностей и, в частности, в сторону крышки-емкости 7. При этом вода в крышке-емкости 7 нагревается и поглощает тепло, излучаемое на нерабочие поверхности, в частности, и в сторону ручки 5. После нагрева рабочей поверхности 4 до заданной температуры нажатием рукоятки 10 привода 9 посредством клапана 8, размещенного в опорной стойке 6, производится подача нагретой воды из верхней части крышки-емкости 7 в камеру испарения 3 и дальше в виде пара

Рисунок 1 – Утюг-парогенератор

к обрабатываемому полуфабрикату. При этом порция холодной воды из водопровода посредством гибкого шланга через штуцер 11 поступает в

крышку-емкость 7, где нагревается, поглощая тепло, излучаемое в сторону руки утюжильщицы. Температура нагрева регулируется терморегулятором 12.

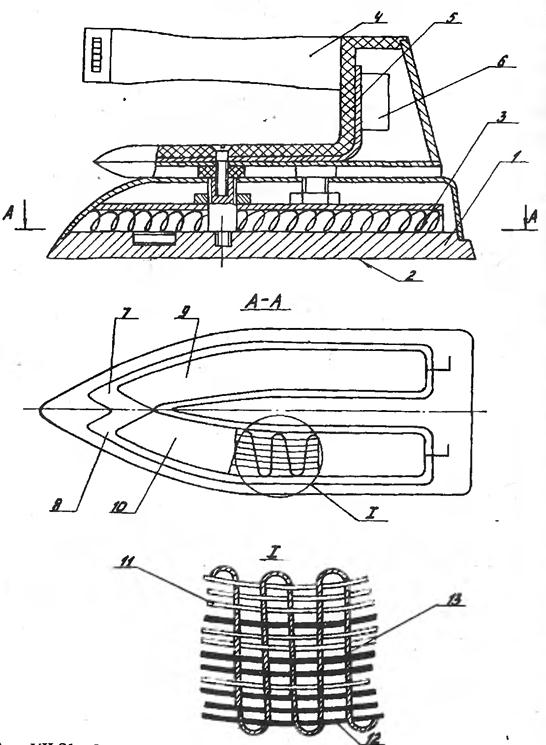

Представленный на рисунке 2 утюг с электрическим нагревом содержит корпус 1 с рабочей поверхностью 2 и внутренней 3, ручку 4 с опорной стойкой 5 и терморегулятор 6.

Внутренняя поверхность 3 имеет пазы 7 и 8, в которые уложены резистивные электронагреватели 9 и 10, выполненные в виде тканой ленты, включающей в качестве нитей основы стеклянные 11 и базальтовые нити 12, а в качестве утка – металлическую проволоку 13.

Утюг работает следующим образом. При подаче электроэнергии теплоэлектронагреватели 9 и 10 выделяют тепло, которое передается сквозь слой электрической изоляции через пазы 7 и 8 к корпусу 1, в котора аккумулируется. Тепловое сопротивление между ними незначительно за счет

Рисунок 2 – Утюг электрический

равномерного расположения проволоки 13 на большой площади и прижатия электронагревателей 9 и 10 в пазах 7 и 8 к корпусу 1 через слой волокнистого термостойкого материала, волокна которого остаются упругими при нагреве и постоянно поджимают нагреватели 9 и 10 к тепловому аккумулятору.

При этом инфракрасное излучение нагревателей практически направлено в сторону рабочей поверхности 2.

Температура нагрева регулируется терморегулятором 6, установленным в опорной стойке 5.

Утюг оснащен конструктивными элементами, позволяющими перегревать технологический пар, используемый для пропаривания обрабатываемого полуфабриката при его утюжке.

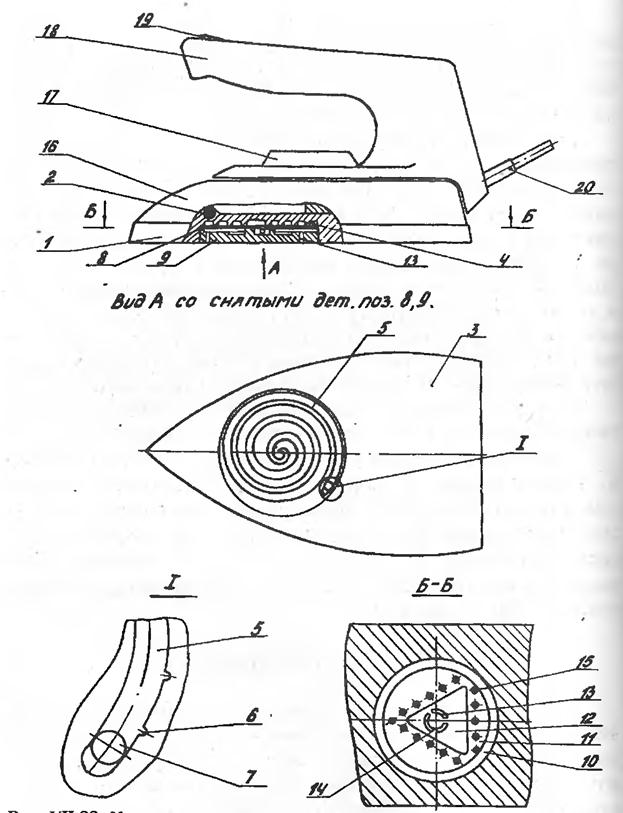

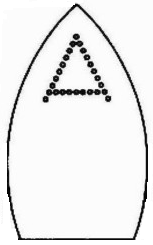

Утюг, представленный на рисунке 3, содержит корпус 1, резистивный электронагреватель 2, подошву 3 с паровой камерой 4, выполненной в виде спиральной канавки 5 с поперечными углублениями 6 на внешней части и отверстием 7 для входа пара. При этом камера 4 расположена в углублении подошвы 3 и закрыта диафрагмой 8 с отверстием в центре и шайбой-рассекателем 9, которая содержит кольцевой выступ 10, образующий паровую полость 11, углубление 12, выполненное в виде треугольника с закругленными углами, цилиндрический выступ 13 с пазами 14, отверстия 15 для выхода пара. Утюг содержит также крышку 16, терморегулятор 17, ручку 18 с кнопкой 19 для управления паровым клапаном и паровой шланг 20.

Утюг работает следующим образом. В нагретый до заданной температуры утюг при нажатии на кнопку 19 через паровой шланг 20 подается пар, который через отверстие 7 поступает в паровую камеру 4, выполненную в виде спиральной канавки 5, по которой движется к центру, при этом под действием центробежной силы капли конденсата попадают в углубление 6 на внешней стороне канавки 5, где за счет контакта с нагретой подошвой 3 испаряются. Далее через отверстие в центре диафрагмы 8 пар поступает в глухое отверстие цилиндрического выступа 13 и через пазы 14 в углубление-лабиринт 12, откуда через отверстия 15 паровой полости 11 на обрабатываемое изделие. Температура нагрева подошвы регулируется терморегулятором 17.

Рисунок 3 – Утюг электропаровой

Утюг электрический с отпаривателем

Представленный на рисунке 4 утюг является разновидностью утюгов, позволяющих перегревать технологический пар. Конструкция данного утюга позволяет также одновременно перегревать пар, используемый и для снятия лас.

Утюг содержит: рабочую плиту 1 с гладильной поверхностью 2, паропроводным каналом 3, отверстиями 4, поверхностью отпаривания 5, каналом-перегревателем 6 и паропроводными отверстиями 7. В утюг входит также электронагреваемая плита 8, крышка 9, ручка 10, терморегулятор 11 и подводящий рукав 12.

Утюг работает следующим образом. После нагрева утюга посредством электронагревательной плиты 8 до заданной температуры производят глажение. В процессе глажения по команде утюжильницы посредством подводящего рукава 12 от источника пара подается технологический пар, который по паропроводному каналу 3 через отверстия 4 поступает на обрабатываемый полуфабрикат, увлажняя его. При движении утюга полуфабрикат гладильной поверхностью 2 разутюживается, оставляя ласы.

Одновременно с этим технологический пар, перегреваясь, по каналу-перегревателю 6, через отверстия 7 поступает на поверхность отпаривая 5, где и осуществляется снятие лас, то есть взъерошивание ворса ткани струями перегретого пара, который скользит по полуфабрикату, не увлажняя его.

В процессе утюжки рука утюжильницы крышкой 9 защищена от прямого теплового воздействия.

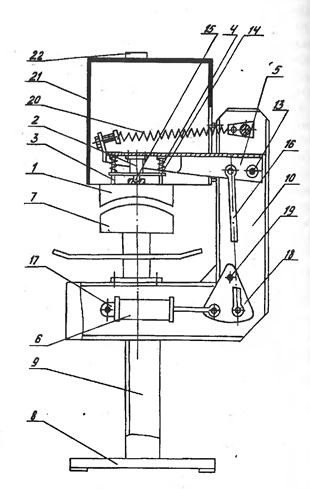

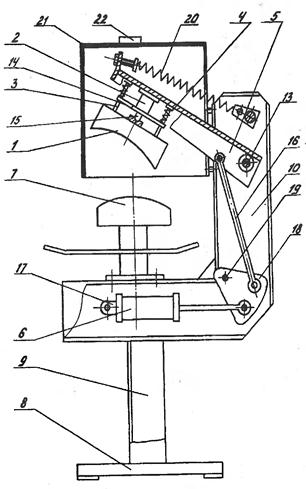

Гладильный пресс для ВТО швейных изделий

Гладильный пресс, представленный на рисунках 5,6, состоит из верхней гладильной подушки 1, привода для прессования, имеющего пневмоцилиндр 2, направляющих 3, возвратных пружин 4, силового рычага 5, механизма закрытия 6, нижней гладильной подушки 7 и остова 8. Остов 8 включает опорную стойку 9, расположенную в нижней части пресса, и силовой каркас 10, расположенный в верхней части пресса. Силовой каркас 10 состоит из двух элементов 11 и 12, выполненных из швеллеров. Швеллеры расположены параллельно друг другу. Во внутренней части силового каркаса 10, в его верхней части, расположен поворотный силовой рычаг 5. Один конец рычага 5 установлен на неподвижной оси 13, а на другом его конце жестко закреплен пневмоцилиндр прессования 2. К нижней крышке 14 пневмоцилиндра 2, через шаровые опоры – направляющие 3, крепится верхняя подушка 1, которая возвращается в исходное положение пружинами 4. Шток 15 пневмоцилиндра 2 своим сферическим концом контактирует с пятой, расположенной по центру верхней подушки 1. Силовой рычаг 5 посредством тяги 16 связан с механизмом закрытия 6. Механизм закрытия 6

Рисунок 4 — Утюг электрический с отпаривателем

включает пневмоцилиндр 17, шарнирно связанный с рычагом силового замыкания 18. Рычаг 18 имеет возможность поворотного движения вокруг неподвижной оси 19 и соединен шарнирно с тягой 16.

Для открытия пресса имеются силовые пружины 20, расположенные в верхней части силового рычага 5. Пружины 20 связаны одним концом с силовым рычагом 5, а вторым – с остовом 8.

Пресс оснащен прозрачным теплозащитным экраном 21., исключающим воздействие тепла и пара на обслуживающий персонал, а расположенные в его верхней части вентиляторы 22 обеспечивают удаление использованного пара и выделяемого тепла.

Пресс работает следующим образом. При подаче воздуха в пневмоцилиндр 17 его шток, перемещаясь, поворачивает рычаг силового замыкания 18 относительно оси 19 и попадает в «мертвую» зону, что обеспечивает силовое замыкание системы и в процессе прессования пневмоцилиндром 2 не позволяет изменить положение силового рычага 5.

По окончании прессования воздух подается в другую полость пневмоцилиндра 17, выводя рычаг 18 из «мертвой» зоны в исходное положение, и посредством тяги 16 поворачивает рычаг 5, поднимая подушку 1.

Рисунок 5 – Гладильный пресс для ВТО швейных изделий (вид сбоку в закрытом и открытом положении)

Рисунок 6 — Гладильный пресс для ВТО швейных изделий (вид спереди в открытом положении)

Пресс для объемного формования деталей швейных изделий

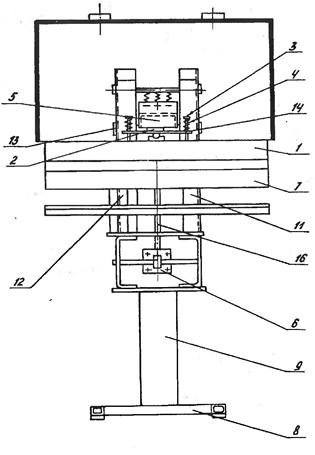

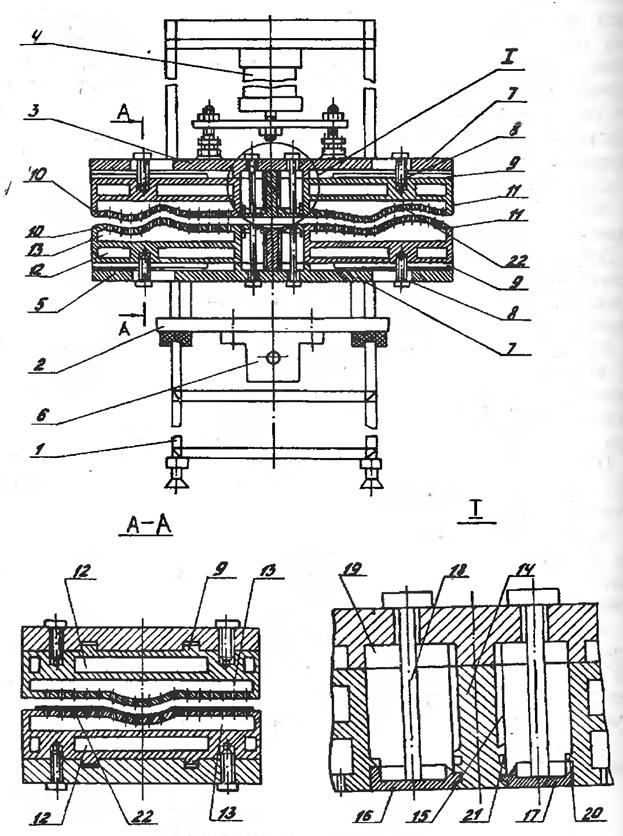

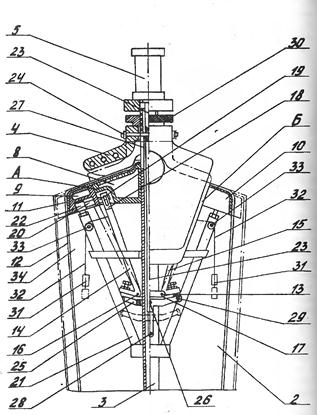

На рисунке 7 представлена конструктивная схема пресса, позволяющего осуществлять эффективную обработку деталей одежды сложной объемной формы всех типоразмеров.

Пресс для объемного формования деталей швейных изделий состоит из опорного основания 1, на котором смонтирован силовой каркас 2, верхней подушки 3 с приводом для вертикального перемещения 4 и нижней подушки 5 с приводом 6 для горизонтального перемещения. Каждая подушка 3 и 5 выполнена секционной и включает опорную плиту 7, на которой с помощью средства для фиксации 8 и направляющих 9 установлены объемные секции: левая 10 и правая 11. Объемные секции подушки включают камеру нагрева 12 и камеру пропаривания 13. В средней части плиты 7 закреплена центральная стойка 14, в направляющих пазах 15 которой установлены плоские секции 16 и 17 в виде полых гладильных листов. Эти секции установлены на колонках 18 и могут быть передвинуты в вертикальном направлении за рабочую поверхность в нерабочую зону 19. Они могут быть подняты в вертикальном направлении независимо одна от другой. Фиксация секций 16 и 17 на уровне на уровне гладильной поверхности осуществляется выступами 20, которыми оснащены смежные с ними секции: левая 10 и

Рисунок 7 — Пресс для объемного формования деталей швейных изделий

правая 11. После вывода одной или обеих средних секций из рабочей зоны смежные с ними секции смыкают для образования сплошной рабочей поверхности подушки пресса.

При этом выступы 20 заходят в пазы 21 стойки 14, фиксируя объемную секцию в новом положении.

Пресс работает следующим образом. В зависимости от размеров деталей обрабатываемых изделий определяется количество и порядок расположения формующих секций подушек пресса. Затем выступ 20 объемной секции выводят из паза 21 смежной секции. После этого одну или две плоские секции вертикально перемещают в нерабочую зону, а крайние объемные секции сводят к центру до смыкания внутренних боковых сторон и фиксации этих секций в плоскости формующей поверхности подушки пресса.

На образованную таким образом поверхность нижней подушки пресса 5 укладывают полуфабрикат 22 и подают приводом в зону обработки. Верхняя подушка пресса 3, образованная соответствующим образом, опускается до соприкосновения с обрабатываемой деталью изделия. Далее осуществляется увлажнение полуфабриката паром и прессование.

По окончании прессования верхняя подушка приводом поднимается в верхнее положение, а нижняя подушка 5 приводом 6 выводится из зоны обработки в зону съема и загрузки, где после сушки и стабилизации вакуумным насосом деталь 22 изделия снимается.

Устройство для ВТО швейных изделий

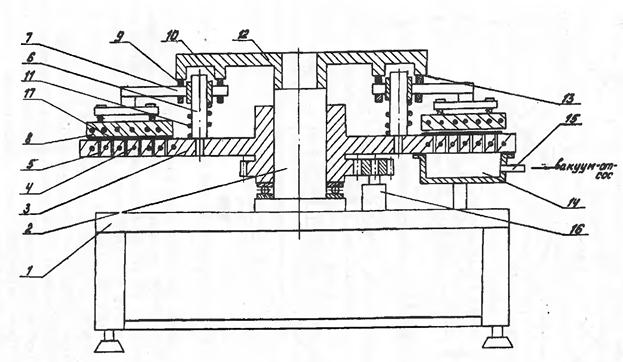

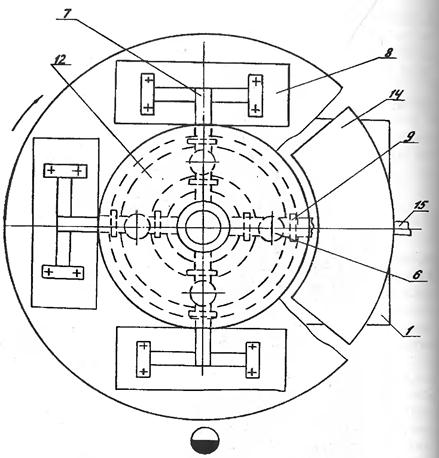

На рисунках 8 и 9 представлена конструктивная схема устройства роторного типа, позволяющая добиться высокой производительности дублирования за счет последовательной обработки, а стабильное плоское положение деталей в процессе склеивания – высокой прочности клеевого соединения.

Устройство содержит остов 1, на котором на центральной стойке 2 базируется непрерывно движущееся транспортное средство, выполненное в форме диска 3. Внутри диска находятся электронагреватели 4. В рабочих зонах диск имеет перфорацию 5. Диск несет равномерно расположенные по окружности стойки 6, на которых установлены с возможностью вертикального перемещения консольные горизонтальные кронштейны 7, несущие на концах нагреваемые прессующие элементы 8, снабженные толкателями, выполненными в виде роликов 9, 10.

Кронштейны 7 подпружинены снизу пружинами 11.

На вертикальной центральной стойке 2 выполнена кольцевая направляющая 12 с криволинейным профильным торцем 13 для перемещения по ней толкателей-роликов9 и 10 механизма прижима верхних прессующих элементов 8 к нижним, размещенным на диске 3.

Устройство содержит неподвижную закрепленную на остове 1 охлаждающую камеру 14, плотно прилегающую к нижней поверхности диска

Рисунок 8 — Устройство для ВТО швейных изделий (вид спереди)

Рисунок 9 — Устройство для ВТО швейных изделий (вид сверху)

3 и связанную с вакуумной системой 15. Диск 3 кинематически связан с приводом 16.

Устройство работает следующим образом. При включении устройства привод 16 начинает непрерывно вращать диск 3, на котором находятся нагреваемые прессующие элементы 8. Нагреватели 4 и прессующие элементы 8 нагреваются до заданной рабочей температуры.

В зоне укладки – съема на подвижный диск 3 под прессующий элемент 8 укладываются склеиваемые детали 17. Скорость вращения диска 3 устанавливается такой, при которой возможно снять обработанный и уложить очередной полуфабрикат. Далее склеиваемые детали 17 вместе с диском 3 перемещаются по кругу. При этом под действием нагревателей 4 происходит предварительный нагрев полуфабриката. В определенный момент ролики 9 и 10 накатываются на выступ криволинейного профильного торца 13 кольцевой направляющей 12. Нагретый прессующий элемент 8 опускается на обрабатываемый полуфабрикат, прессует его и нагревает до температуры, при которой происходит проникновение клея в склеиваемые материалы с последующей полимеризацией. Затем ролики 9 и 10 скатываются с выступа профиля 13, прессующий элемент 8 поднимается под действием пружины 11, а полуфабрикат проходит в это время над охлаждающей камерой 14, где посредством вакуумной системы 15 осуществляется его сушка и стабилизация. В зоне выгрузки склеенные и охлажденные детали снимаются и укладываются очередные. Цикл повторяется.

Устройство для окончательной ВТО изделий верхнего ассортимента

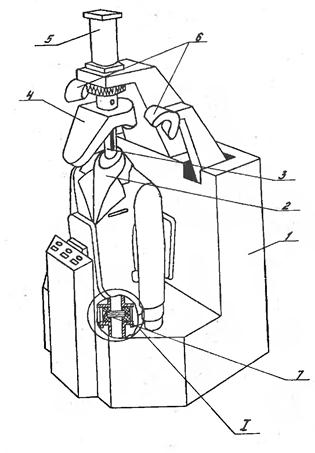

Представленное на рисунках 10-16 устройство содержит основание 1, опору 2, вертикальную стойку 3, воротниковую подушку 4 с приводом 5, две плечевые подушки 6 и воздухонагреватель 7.

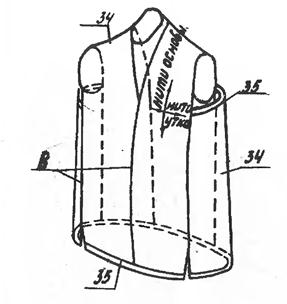

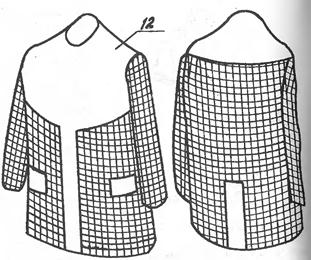

Опора 2 оснащена комбинированной оболочкой, включающей жесткую опорную и эластичную части. Жесткая часть оболочки состоит из бюста 8 и примыкающих к нему по плоскостям А и Б плечевых частей 9 10. Бюст и плечевые части представляют собой пустотелые отливки с перфорацией на рабочей поверхности для пропускания пара и воздуха. Перфорированная рабочая поверхность отливок снабжена упругим покрытием 11 для выравнивания потоков пара и воздуха по поверхности. Эластичная часть 12 оболочки представляет собой паровоздухопроницаемую камеру, выполненную из ткани по форме пиджака максимального размера. Внутри оболочки имеется шарнирно-рычажная система, связанная с подвижными плечевыми частями 9 и 10 оболочки.

Рычажная система состоит из кронштейна 13, закрепленного неподвижно на стойке 3, рычагов 14 и 15, сидящих на осях 16 и 17. Длинные плечи рычагов 14 и 15 в верхней части имеют пазы 18, в которые входят пальцы 19, закрепленные на цилиндрических направляющих 20 частей 9 и 10. На стойке

Рисунок 10 – Устройство для ВТО изделий верхнего ассортимента

Рисунок 11 – Опора устройства в разрезе

3 неподвижно закреплен опорный кронштейн 21, который в верхней части имеет цилиндрические втулки 22. Внутри стойки 3 имеется тяга 23, закрепленная на штоке пневмоцилиндра 5. В верхней части тяга 23 шарнирно связана с гладильной подушкой 4 осью 24, в нижней части тяга 23 шарнирно связана кареткой 25 с осью 26. Оси 24 и 26 проходят через пазы 27 и 28 стойки 3. Каретка 25 имеет ролики 29. В верхней части стойка 3 имеет наружную резьбу, на которую навернута регулировочная гайка 30 для установки плечевых частей 9 и 10 на размер обрабатываемого изделия.

Рисунок 11 – Электронагреваемый Рисунок 12 – Электрическая схема слой опоры включения нагревателей

Рисунок 13 – Гибкая часть опоры Рисунок 14 – Привод подушек

Рисунок 15 – Воздухонагреватель в разрезе

Рисунок 16 – Поперечный разрез нагревателей, разделенных тканой сеткой

Шарнирно-рычажный механизм каждой плечевой части оболочки имеет независимое приводное средство в виде груза 31, взаимодействующего с рычагом 14 или 15 через тросик 32, перекинутый через ролик 33 опоры 21.

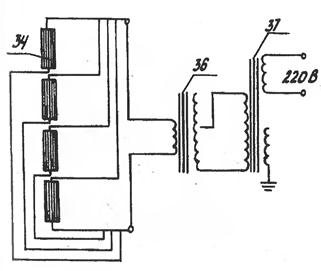

На внутренней стороне части 12 оболочки 2 расположена дополнительная оболочка, состоящая из нескольких полос 34 электронагревательной трикотажной ткани, сшитых между собой в местах В и закрепленных вверху на бюсте манекена, а внизу – на его основании. Вдоль нитей основы в трикотажном нагревателе проходят нихромовые проводники, концы которых зажаты в шинах 35. К шинам 35 подводится электроэнергия. Электронагреватели 34 параллельно подключены к понижающему трансформатору 36 и через разделительный трансформатор 37 – к сети питания. Температура нагревателя регулируется трансформатором 36. Электронагреваемый слой 34 расположен под эластичной оболочкой 12, крепится и контактирует с ней по всей поверхности в период свободного провисания последней. Оболочка нагревается посредством контакта с нагревателем и при прохождении сквозь нее пара и горячего воздуха имеет температуру, не позволяющую пару конденсироваться.

Гибкая часть 12 оболочки имеет участки с меньшим аэродинамическим сопротивлением в области плеч, воротника, лацканов, груди, карманов и шлицы изделия по сравнению с остальной поверхностью. Такая конструкция позволяет распределять паровоздушный поток по обрабатываемому изделию за счет увеличения аэродинамического сопротивления отдельных участков оболочки и тем самым интенсифицировать влажно-тепловое воздействие на более плотные многослойные участки пиджака.

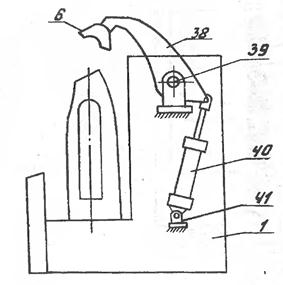

Привод каждой из двух подушек 6 включает рычаг 38, качающийся вокруг оси 39. На одном плече рычага установлена подушка, а другой шарнирно связан со штоком пневмоцилиндра 40, установленным на основании посредством кронштейна 41.

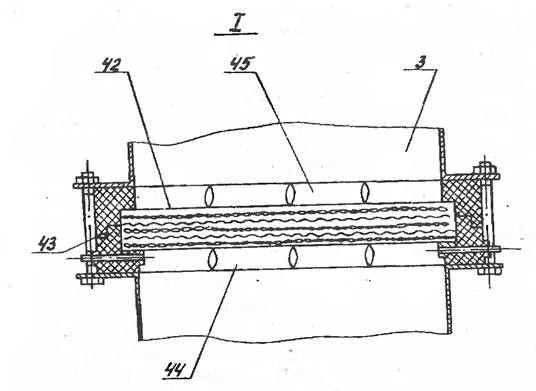

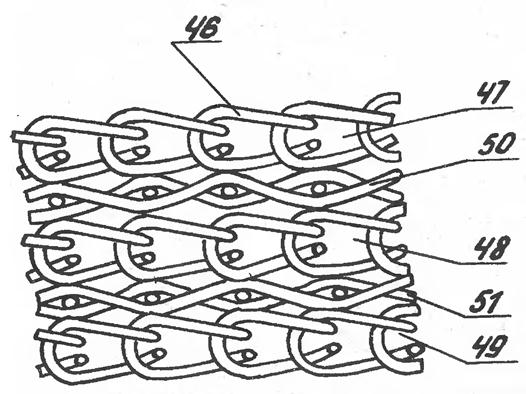

Воздухонагреватель содержит нагревательный элемент 42, размещенный в корпусе 43, состоящем из двух решеток 44 и 45, соединенных между собой и закрепленных в воздуховоде – вертикальной стойке 3. Нагревательный элемент 42 представляет собой пакет, выполненный из изолированных полиамидным лаком проводников 46 трикотажных нагревательных полотен 47, 48 и 49, разделенных между собой тканевыми сетками 50 и 51 из изолирующего материала.

Устройство работает следующим образом. Обрабатываемое изделие одевается на опору 2, расправляется и фиксируется на ней. В исходном положении шток пневмоцилиндра 5 находится в верхнем положении и удерживает в этом положении тягу 23 и через ее оси 24 и 26 подушку 4 и каретку 25. Каретка 25 роликами 29 воздействует на рычаги 14 и 15, которые через пальцы 19 и направляющие 20 прижимают части 9 и 10 к плоскостям А и Б бюста 8. Такое положение плечевых частей соответствует минимальному размеру обрабатываемого изделия. При надевании на манекен изделия большего размера части 9 и 10 необходимо развести и установить на новый размер. Для этого вращением гайки 30 по часовой стрелке смещается вниз подушка 4, которая через ось 24 увлекает за собой тягу 23 с установленной на ней внизу кареткой 25. Ролики 29 вместе с кареткой 25 опускаются вниз и освобождают рычаги 14 и 15. Последние под действием грузов 31 поворачиваются и разводят части 9 и 10 в стороны. Движение плечевой части осуществляется совместно с закрепленной на ней направляющей 20, которая скользит внутри втулки 22.

После фиксации и натяжения изделия на опоре 2 по команде оператора в автоматическом режиме осуществляется ВТО. Через опору 2 производится пропаривание изделия, сушка его горячим и стабилизация холодным воздухом. Под действием напора воздуха эластичная часть 12 оболочки раздевается и примыкает к изделию по внутренней поверхности, расправляя его. Образуется пакет оболочка-изделие с равномерным аэродинамическим сопротивлением по всех поверхности. При этом пар и паропровода поступает в нижнюю часть полой вертикальной стойки 3 к воздухонагревателю и проходит перпендикулярно плоскости нагреваемых полотен 47, 48, 49 нагреваемого элемента 42. При прохождении сквозь полотна пар омывает токонесущие проводники 46 и перегревается. Затем перегретый пар поступает в зону обработки и пропаривает изделие, увлажняя и нагревая его до заданной температуры. После чего гладильными подушками 4, 5, 6 прессуются, соответственно, воротник и плечи изделия.

Сушка всего изделия и обработка остальных участков его поверхности осуществляется нагретым до заданной температуры воздушным потоком. После окончания ВТО изделие снимается с опоры 2.

От способа увлажнения и нагрева, равномерности распределения рабочих сред, неравномерности механического давления на участки полуфабрикатов различной толщины, температурного поля, способа сушки и стабилизации, а также от их предельных значений зависят качество и производительность ВТО.

Температура ткани и ее допустимые изменения в процессе ВТО задаются температурой поверхностей рабочих органов, контактируемых с изделием.

Удельное давление задается усредненным для всей площади обработки без разбивки по участкам полуфабриката различной толщины.

Значения параметров пара, используемого для увлажнения полуфабриката, его количество и допустимые изменения задаются давлением, температурой, влагосодержанием и массой.

Количественные значения вакуума, используемого для сушки и стабилизации, задаются удельным расходом отсасываемого воздуха и перепадом статического давления.

Время увлажнения, прессования, сушки и стабилизации, соответственно, продолжительностью введения в зону обработки увлажняющей среды, механического давления рабочих органов, их теплового воздействия на полуфабрикат и транспортировки через него охлаждающей среды.

Оборудование для ВТО

Утюжка(глажение) – способ, при котором гладящая поверхность перемещается по ткани под некоторым давлением.

Прессование – способ, при котором ткань сжимается между двумя горячими, но не перемещающимися поверхностями.

Пропаривание – способ, при котором давление на ткань производится паром без воздействия горячей поверхности. В этом случае в качестве оборудования используются либо отпариватели, либо паровоздушные манекены.

Оборудование для ВТО разделяют на пять основных групп: универсальное прессовое оборудование, специальное прессовое оборудование, гладильные столы, утюги, вспомогательное оборудование.

Утюги применяют для выполнения ВТО на труднодоступных участках швейных изделий как в процессе его изготовления, так и при окончательной отделке. Отличаются утюги по весу: (для платьево-блузочного ассортимента – 3–5 кг); для пальтово-костюмного ассортимента – 6–8 кг) и способу нагрева (электрические, паровые, электропаровые). Соблюдение температурного режима ВТО осуществляется благодаря утюгам с терморегулятором. Например, электрический утюг У-3 массой 3 кг (ЗАО «Ростовский-на-Дону завод «АГАТ»»); электрические утюги фирмы «Макпи» (Италия) массой 1,0, 1,25, 1,5, 2,7 и 3,5 кг.

В электропаровых утюгах (рисунок 3.2)для увлажнения полуфабриката по специальному шлангу подводится пар, а для повышения температуры нагревания гладильной поверхности утюга устанавливаются электронагревательные элементы [11, с. 154–153]. Для таких утюгов требуется устанавливать централизованные или индивидуальные парообразователи. Например, электропаровые утюги: УПП-М массой 2,5 кг (Орловский опытно-экспериментальный завод «Легмаш»), УТП-2ЭП (ЗАО «Ростовский-на-Дону завод «АГАТ»») массой 3 кг; утюги модели 028–035фирмы «Макпи» (Италия), серий HDи HN фирмы «Файт» (Германия), серии УС фирмы «Ротонди» (Италия).

В утюгах с паровым обогревом нагревание материала и увлажнение полуфабриката осуществляются паром, подводимым по специальному шлангу к утюгу. Например, в паровых утюгах фирмы «Макпи» (Италия) массой 1,2 и 1,6 кг.

Для повышения производительности труда и улучшения качества обработки изделия при выполнении влажно-тепловых работ применяют различные приспособления: пульверизаторы, проутюжильники, формы для гладильных столов. Формы используют при работе с ручными утюгами (рисунок 3.3)для приутюживания отдельных участков изделия в процессе его обработки.

Рисунок 3.2 – Электропаровые утюги: а –маркиTCM-108 (производитель TACHIMOTO, Китай); в–марки2F, узкий (производитель Италия); б, г–подошва утюга с отверстиями для подачи пара

Рисунок 3.3 – Формы для гладильных столов: а –для приутюживания воротников; б – для приутюживания окатов втачных рукавов; в – для приутюживания окатов рукавов покроя реглан; г –для разутюживания швов и приутюживания цилиндрических деталей; д –универсальная овальная форма;

Применение прессов дает возможность механизировать наиболее трудоемкие операции ВТО, повысить производительность труда, улучшить качество обработки и облегчить труд исполнителей [11, с. 167–177]. Прессы различаются:

– по давлению между подушками (легкие (давление до 14,5 кН), средние (давление до 29,5 кН) и тяжелые (давление более 29,5 кН);

– по типу привода (гидравлические, пневматические, электромеханические);

– по типу нагрева (электрические, электропаровые);

– по назначению (универсальные и специальные).

Все прессы приводятся в действие нажатием двух пусковых кнопок. Для нагрева подушек применяют пар или электронагревательные элементы: спиральные, трубчатые (ТЭН) и полупроводниковые. Применяются прессы для внутрипроцессной и окончательной ВТО изделий.

Пневматические прессы (например, пресс марки ППУ-2) предназначены для эксплуатации на предприятиях с централизованным снабжением сжатого воздуха, пара и вакуума. К недостаткам пневматического пресса относят низкую маневренность, необходимость установки дорогостоящей и повышающей эксплуатационные расходы компрессорной станции, а также выбрасывание в помещение сжатого воздуха, ухудшающего гигиенические условия работы. Электромеханические прессы имеют большую маневренность, сравнительно бесшумный привод. Гидравлические прессы позволяют получать высокое давление между подушками, имеют большую маневренность. Для закрывания верхней и нижней подушек и создания необходимого усилия прессования используется индивидуальный гидравлический привод.

Широкое распространение в промышленности получили электропаровые прессы (например, дублирующие прессы 334.03 и 334.04 фирмы «Макпи», Италия). Пар обеспечивает увлажнение обрабатываемых деталей, а электрический нагрев – необходимую температуру. При обработке изделий на электропаровых прессах с вакуумным отсосом остаточной влаги значительно повышается качество ВТО.

К группе специальных прессов относятся прессы, на которых выполняют операции определенного назначения (рисунок 3.4). Например, прессы для сутюживания посадки по проймам рукавов, для приутюживания манжет мужских сорочек, пресс для обработки стана мужских сорочек, пресс для обработки воротников и манжет мужских сорочек и др.При изготовлении платьев и белья используют также настольные фальцпрессы для загибания краев деталей (планок, застежек, накладных карманов и т. д.).

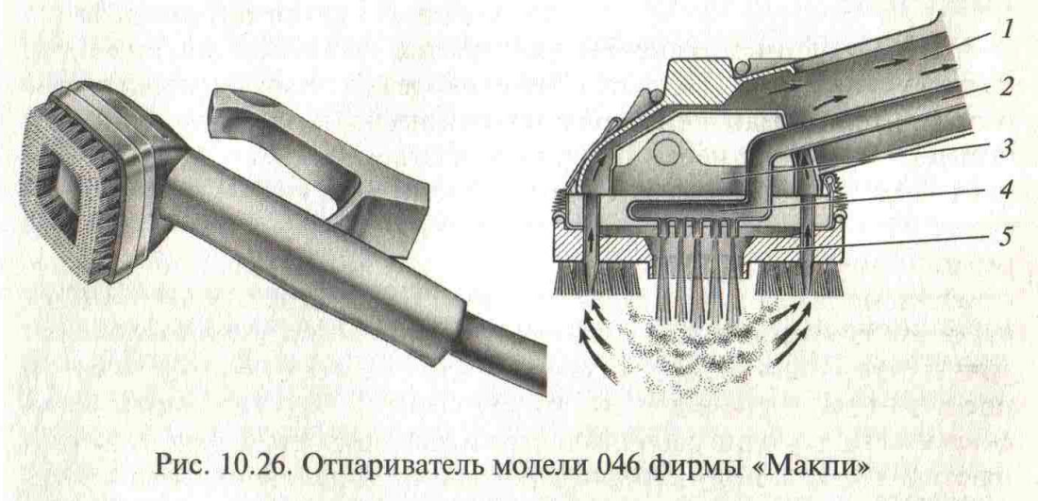

Изделия отпаривают с помощью отпарочных аппаратов (рисунок 3.5) и паровоздушных манекенов (рисунок 3.6), благодаря которым не только снимаются ласы, но и выравниваются замины и сгибы, имеющиеся на изделии.

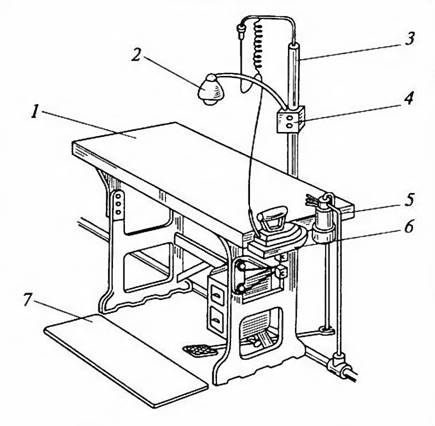

Утюжильные столы – один из наиболее распространенных и простых по конструкции видов оборудования. По конструкции различают утюжильные столы с установкой основной гладильной подушки на центральной опоре и с установкой ее консольно. Утюжильные столы изготавливают из металла со специальным покрытием из перфорированной пенной резины и обтягивают современными материалами (рисунок 3.7а) [10, с. 162–167].

Рисунок 3.4 – Специальные прессы: а – пресс для приутюживания воротника и манжет мужской сорочки; б – пресс CXG-347для заутюживания воротника и лацканов пиджака (производитель QUICK, Китай); в – пресс CYE-116.117 для заутюживания плеч пиджака (производитель QUICK, Китай)

Рисунок 3.5 – Отпариватель модели 046 фирмы «Макпи»: а – внешний вид; б – внутреннее устройство: 1 – всасывающая труба; 2 – шланг подачи пара; 3 – элемент электронагрева; 4 – камера перегрева пара; 5 – съемная щетка

Рисунок 3.6 – Паровоздушные манекены: а – для брюк, б – для плечевой одежды пальтово-костюмного ассортимента

Рисунок 3.7 – Утюжильные столы: а – утюжильный стол марки DL-1600 («GOLD EAGLE», Китай); б – гладильная установка модели QFTP-M900 («QUICK», Китай) для разутюживания боковых и шаговых швов брюк

Гладильные столы в комплекте с утюгами применяют для внутрипроцессной ВТО швейных изделий (рисунок 3.7б).

ВТО должна производиться в соответствии с установленными режимами. Несоблюдение режимов приводит к браку: появляются ласы, опалы, тепловая усадка, оплавление ворса, пятна, изменение цвета. Качество ВТО в значительной мере зависит от состояния оборудования.

Контрольные вопросы и задания

1. В чем заключается ВТО деталей?

2. Назовите стадии ВТО.

3. Дайте характеристику параметрам ВТО.

4. Назовите операции ВТО.

5. С помощью какой операции можно получить выпуклую форму детали?

6. С помощью какой операции можно получить вогнутую форму детали?

7. Что такое прессование и отпаривание?

8. Какие виды утюгов применяются для ВТО изделий?

9. Назовите способы формообразования деталей.

10. В каких случаях применяются утюги?

11. Назовите оборудование, применяемое для снятия лас.

12. Назовите виды прессов?

13. На каком оборудовании выполняется окончательная ВТО?

©2015- 2022 megalektsii.ru Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав.

Оборудование для влажно-тепловой обработки

Назначение влажно-тепловой обработки – придание швейным изделиям требуемой пространственной формы и хорошего товарного вида, который достигается путем устранения заминов, помятостей, лас (местного блеска), утонения краев деталей, разутюживания и заутюживания швов и т. д.

Сущность ВТО заключается в изменении конфигурации цепей молекул волокон увлажненной и прогретой ткани под воздействием давления подошвы утюга или подушки пресса и последующем закреплении этой новой конфигурации посредством удаления влаги и охлаждения ткани.

Большинство текстильных материалов относятся к аморфным полимерам. В зависимости от температуры аморфные полимеры могут находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Стеклообразное состояние полимера характеризуется обратимы-ми малыми линейными деформациями при незначительных напряжениях.

Высокоэластическомусостоянию полимера соответствует высокоэластическая деформация, которая в отличие от упругой имеет значительно большую величину и исчезает через некоторый промежуток времени (10-4–10-6 с). Возможности высокоэластической деформации используют при ВТО швейных изделий.

В вязкотекучем состоянии в полимере под действием внешних сил развивается необратимая остаточная деформация, обусловленная течением материала. Это состояние полимера используют в технологических процессах сваривания, склеивания, формования деталей и изделий из расплавов и т. д.

Температура нагрева материалов в процессе ВТО ограничивается их теплостойкостью.

Теплостойкость материала – это предельная температура, до которой можно его нагревать, получая обратимые изменения свойств после охлаждения. Теплостойкость материала – величина непостоянная и зависит от степени и способа его увлажнения, прикладываемой нагрузки, времени воздействия и волокнистого состава. Предельные температуры нагрева различных видов волокон составляют:

– сухая шерсть – 135 оС;

– шерсть в паровой среде – 110 оС;

– вискозные волокна – 120–130 оС;

– ацетатные – 95–105 оС;

– поливинилхлоридные – 65–75 оС;

– полиамидные – 90–100 оС;

– полиэфирные – 160–170 оС;

– полиакрилонитрильные – 180 оС.

Влага способствует быстрому прогреву волокон ткани, резкому уменьшению интенсивности межмолекулярного взаимодействия, что облегчает процесс деформации и перемещения отдельных звеньев меж-молекулярных цепей волокон. Тем самым она в процессе ВТО повышает теплопроводность текстильного материала и является пластификатором.

Пластифицирующее действие влаги заключается в том, что молекулы воды, проникая вглубь волокна, ослабляют межмолекулярное взаимодействие и снижают механические свойства волокон.

Увлажнение материала может быть водой или паром.

При увлажнении водой оптимальным является 20–30 % влаги от массы обрабатываемого полуфабриката, при увлажнении паром – 5– 10 %.

Давление утюга или подушки пресса на увлажненный и прогретый материал способствует более быстрому ее прогреву, что сокращает время ВТО и ведет к образованию новых связей между молекулами.

Для получения необходимых деформаций в деталях или полуфабрикатах используют давление 0,05–0,15 МПа в зависимости от волокнистого состава материала, его толщины и требуемого технологического эффекта.

Время характеризует эффективность процесса и тесно связано с остальными параметрами. Так, при увеличении температуры, давления и снижении влагосодержания обрабатываемого полуфабриката время ВТО снижается и наоборот.

Под влажно-тепловой обработкой (ВТО) швейных изделий понимают специальную обработку детали или изделия влагой, теплом и давлением с помощью специального оборудования.

Различают ВТО внутрипроцессную и окончательную (отделочная).

Внутрипроцессная влажно-тепловая обработка выполняется при изготовлении отдельных деталей или узлов одежды и имеет различное назначение: придание выпуклой или вогнутой формы деталям (сутюживание краев полочек для получения выпуклости в области груди и спинки в области лопаток и т. п.), разутюживание швов для уменьшения их толщины, образование складок или отдельных линий на деталях для получения определенного эффекта на ткани (плиссе, гофре) и др.

Отделочная влажно-тепловая обработка служит для закрепления, полученных форм в процессе обработки деталей и придает изделию законченный товарный вид. К отделочной влажно-тепловой обработке относятся: окончательное проутюживание деталей готового изделия; прессование бортов, воротника, низа, плечевых швов; отпаривание деталей в местах образования лас и др.

Сущность ВТО заключается в:

1. Размягчении волокон ткани влагой и теплом.

2. Придании ткани определенной формы давлением.

3. Закрепление полученной формы путем удаления влаги при помощи тепла и давления.

Процессы ВТО разделяются на:

1. Утюжильные работы.

Организация рабочего места.

1. Стол специально оборудованный с обтянутой сукном столешницей

2. Светильник местного освещения

3. Кронштейн для поддержания шнура утюга

4. Выключатель электрического утюга

6. Подставка для утюга

7. Резиновый коврик

В настоящее время рабочее место для ВТО может выглядеть по другому ,но функциональное назначение и расположение элементов остается прежним.

Гладильные столы

Гладильные столы являются одним из наиболее распространенных и простых по конструкции видов оборудования для внутрипроцессной и окончательной влажно-тепловой обработки изделий.

Гладильные столы, как и прессы, имеют базовые конструкции и отличаются друг от друга

оснащением (различные виды утюгов),

типом нагрева гладильной поверхности,

наличием или отсутствием вакуум-отсоса,

возможностью установки дополнительных подушек.

Существуют два типа конструкций гладильных столов:

установка гладильной плиты на четыре опоры;

установка гладильной плиты на одну опору, в этом случае гладильная плита располагается консольно.

Утюжильные столы используют для проведения операций внутрипроцессной и окончательной ВТО практически всего ассортимента одежды. Они состоят из одной или двух утюжильных поверхностей и основания

Форма утюжильных поверхностей может быть: плоская прямо-угольная горизонтальная, плоская прямоугольная наклонная под углом к оператору для облегчения выполнения рабочих движений, плоская профильная, специальная, в виде желоба. Ее выбирают в зависимости от вида одежды и выполняемой операции. Например, форма в виде желоба применяется для окончательной утюжильной обработки подкладки пиджаков и жакетов. Она имеет отверстия для рукавов, что гарантирует утюжильную обработку только подкладки и сохранение полученных эффектов от ранее выполненных работ.

Утюжильные поверхности являются сменными. Их выбирают в зависимости от вида выполняемой операции и ассортимента изделий. Они могут оснащаться одной или двумя специальными колодками для качественного выполнения различных операций (разутюживания швов рукавов, боковых швов брюк, сутюживания посадки по окату рукава).

Важным элементом утюжильных поверхностей – столов и колодок – является покрытие. Оно влияет на качество выполняемой операции, так как обеспечивает ВТО без образования лас и отпечатков за счет качественного отсоса и быстрого охлаждения изделий. На операциях внутрипроцессной обработки используют жесткое покрытие, состоящее из силиконового мата, фильтра, собирающего грязь, и обтягивающего материала из искусственного волокна с ровной гладкой поверхностью.

|

На окончательной утюжке используют мягкие покрытия. В состав их, кроме перечисленных выше материалов, входит еще поролон толщиной 5 мм. При утюжильной обработке очень чувствительных материалов, а также подкладки можно брать два слоя поролона.

Столы имеют камеру обогрева (температура до 130 оС), оснащены парогенераторами для пропаривания обрабатываемых деталей и полу-фабрикатов через утюг, вакуум-отсосом для удаления их них влаги. Подогрев поверхности утюжильных столов необходим для подсушивания изделия и придания ему товарного вида с одновременным высушиванием скопившегося конденсата на внутренней поверхности стола при обработке паром. Вакуум-отсос на первом этапе необходим для полного проникновения пара сквозь обрабатываемое изделие, на втором – для удаления остаточной влаги и фиксации формы («холодный отсос»). Поэтому на большинстве операций время отсоса должно быть больше времени пропаривания.

В утюжильных столах, используемых на окончательной ВТО изделий, имеется дополнительная операция – поддув. Использование ее позволяет избежать «пролегания» внутренних швов обрабатываемого изделия.

Для материалов, чувствительных к повышенному давлению, повышенной температуре и увлажнению, разработаны конструкции столов с интенсивным вакуумированием, надувом и специальным покрытием, не удерживающим влагу.

Утюжильные столы оснащают дополнительными устройствами, повышающими производительность труда за счет улучшения условий труда и сокращения времени вспомогательных операций. К ним относятся устройства подвеса утюга, местное освещение, полочки для мелких деталей, таймер-программатор операций. Устройство подвеса позволяет фиксировать утюг в подвешенном состоянии в любой точке над утюжильной поверхностью. При работе с мелкими де-талями работнику не нужно постоянно возвращать утюг на силиконовую подставку, что экономит время и снижает утомляемость.

Местное освещение равномерно распределяет свет над рабочей поверхностью, способствует выявлению проблемных участков и улучшает экологию труда. На полочках удобно размещать небольшие заготовки и не отрываться от работы при замене партии деталей.

Система таймера позволяет задавать требуемые параметры обработки и время их воздействия, и уже таймер управляет процессом утюжильной обработки, обеспечивая необходимые ее этапы.

Последние модели утюжильных столов «Varioset» («Вариосет», фирма «Veit»), «Silc» («Силк») и др. оснащены компьютерами, с помощью которых можно задавать параметры обработки в цифровом виде, контролировать эти значения с высокой точностью, устанавливать не-обходимые значения времени работы отсоса (поддува, интервала между этапами обработки, необходимую задержку при переходе с отсоса на поддув, вести подсчет количества обработанных изделий из различных партий).

Паровоздушный манекен.

Пропаривание– параллельный способ выполнения ВТО, когда воздействие осуществляется горячими паром и воздухом сразу на все изделие. Производительность труда при этом способе гораздо выше, чем при прессовании. ВТО этим способом осуществляется на паровоздушных манекенах (ПВМ). Их применяют как для окончательной отделки, так и для формования (придания объемной формы деталям).

Режимы обработки изделия, включая пропаривание и подачу горячего воздуха под давлением, автоматизированы и осуществляются по программе, задаваемой на пульте управления паровоздушным манекеном.

ПВМ бывают с мягкой и жесткой оболочкой. ПВМ с мягкой оболочкой для плечевой одежды представляет собой каркас с раздвижными плечами. Сверху на каркас надевается чехол, который в 4-х плоскостях регулируется по объему специальными ремешками

Для ВТО брюк используют ПВМ Veit 8740, Veit 8730.

После включения ПВМ в него поступает очищенный от конденсата пар, который проходит через калорифер и отверстия в стойке и заполняет чехол, на который надето изделие. По истечении времени пропаривания, в течение которого снимаются ласы, вентилятором под чехол нагнетается горячий воздух. Под действием его изделие распрямляется и высушивается, в результате чего фиксируется полученная деформация.

Работа всех пароменекенов контролируется с помощью микропроцессора, который задает автоматический цикл пропаривания и обработки горячим воздухом.

Для улучшения качества ВТО на ПВМ воздействие на полуфабрикат рабочими средами (пар, воздух) может производиться одновременно на наружную и внутреннюю стороны обрабатываемого изделия или только на наружную. Для этих целей используют ПВМ с кабиной

В этом случае обеспечивается лучшее пропаривание изделия. В связи с отсутствием контакта с окружающим воздухом в рабочем пространстве не образуется конденсат, что улучшает окончательную обработку изделия.

Работает данный ПВМ следующим образом. С включением программы обработки кабина ПВМ автоматически опускается и защелкивается. ВТО изделия происходит в замкнутом пространстве кабины. Вначале подается пар необходимых параметров, изделие пропаривается, а затем горячий воздух для его сушки. Излишки паровоздушной смеси выдуваются из кабины в верхней ее части. Применение таких манекенов улучшает условия труда и позволяет соблюсти необходимые параметры рабочих сред.

ПВМ с жесткой оболочкой позволяют совместить получение требуемой пространственной формы с окончательной влажно-тепловой обработкой готовых изделий, которая осуществляется с помощью внешних прессующих подушек.

Жесткая оболочка ПВМ соответствует внутренней форме изделия. Надетое на нее изделие получает разнонаправленные растягивающие и сжимающие деформации, обеспечивающие получение в нем необходимой формы. Обработка стойки воротника, верха рукавов, клапанов боковых карманов, плечевых участков и лацканов осуществляется прессованием с помощью внешних прессующих подушек.

При этом изделие подвергается двухстороннему пропариванию в период прессования, последующему пропариванию со стороны под-кладки и виброформованию. Операцию вибрационного воздействия проводят до придания изделию заданной геометрической формы.

Расположение рабочих органов в процессе прессования:

а – стойки воротника, верха рукава и клапанов карманов; б – плечевых участков; в – пропаривания со стороны подкладки и виброформования

Расширение области применения ПВМ в настоящее время происходит за счет их использования в агрегатированных установках для окончательной ВТО изделий.

Тема № 1.9

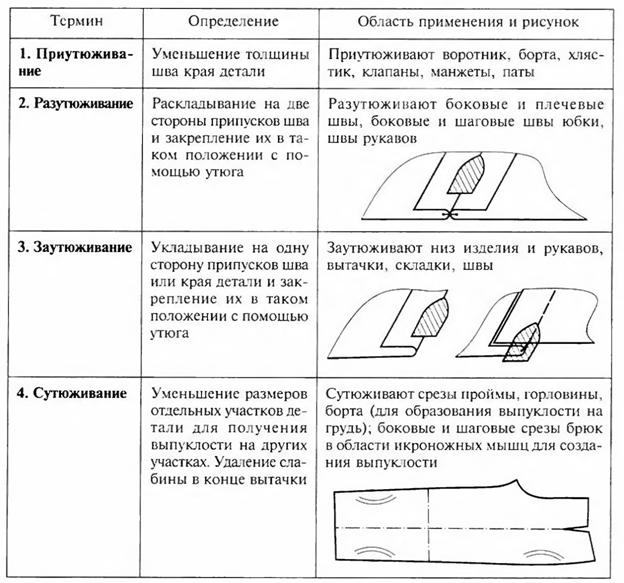

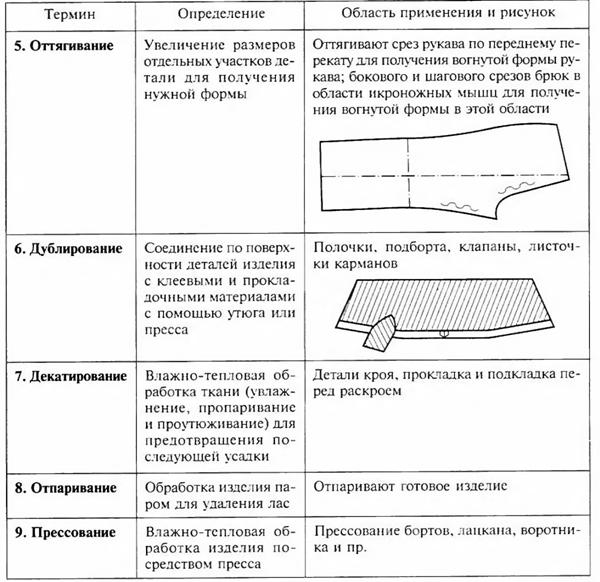

Терминология ВТО.

|

Тема № 1.8

Оборудование для влажно-тепловой обработки

1.Общие сведения о ВТО. Организация рабочего места.

2.Виды утюгов, утюжильных столов, парогенераторов. Область применения, приёмы работы, основные регулировки.

3.Паровоздушный манекен.

4.Виды прессов, приёмы работы, основные регулировки. Виды приспособлений для влажно-тепловой обработки, область применения.

Тема № 1.9

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 — Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Источник https://studopedia.ru/2_40600_sovremennoe-oborudovanie-dlya-vlazhno-teplovoy-obrabotki.html

Источник https://megalektsii.ru/s17576t1.html

Источник https://cyberpedia.su/12xa297.html